As classificações ISO para salas limpas são essenciais para manter a limpeza do ar durante a produção de carne cultivada, garantindo a segurança do produto e minimizando os riscos de contaminação. Aqui está uma visão geral rápida de como esses padrões se aplicam:

- ISO 14644-1:2015 define classes de salas limpas com base em limites de partículas no ar (0,1–5 µm), desde a Classe ISO 1 (mais limpa) até a Classe ISO 9 (menos rigorosa).

- A produção de carne cultivada geralmente requer:

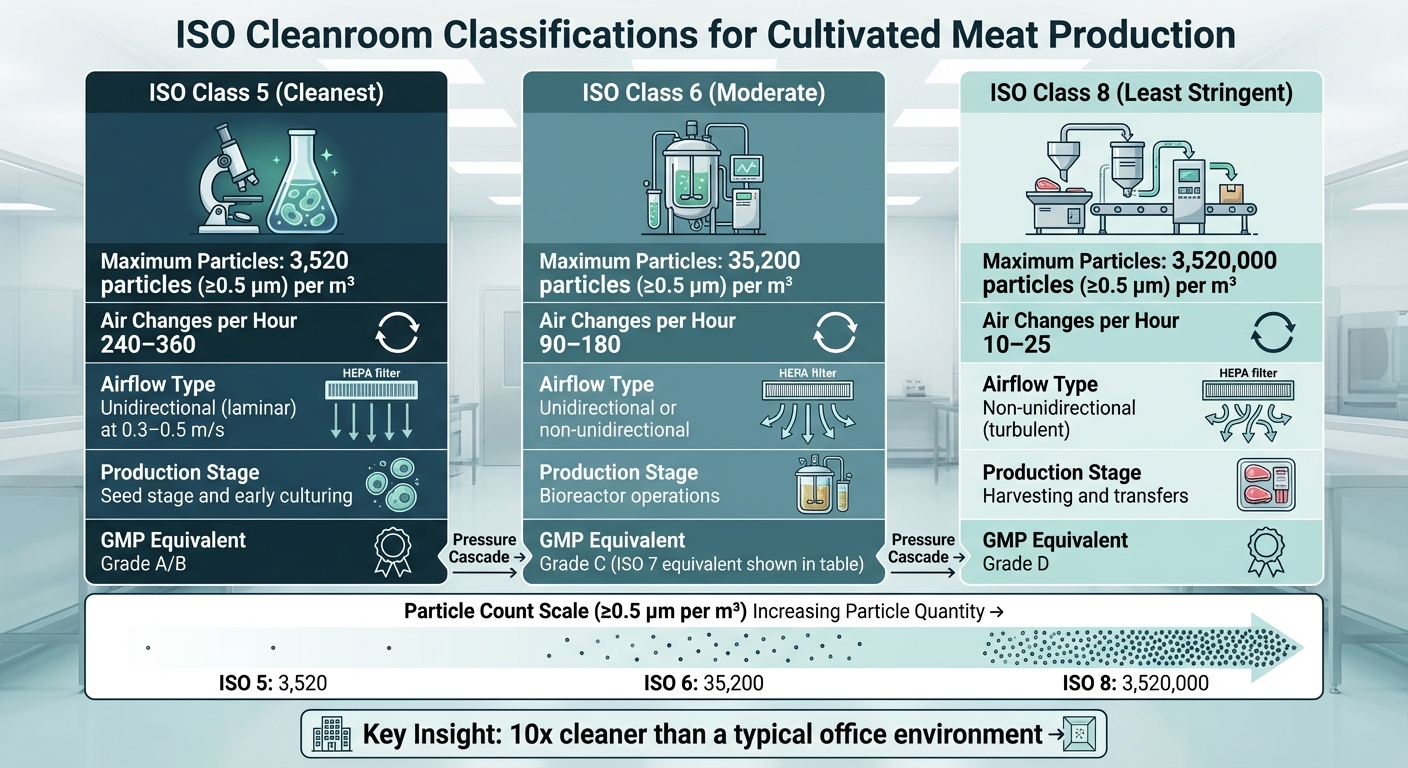

- Classe ISO 5: Para a fase de semente e cultivo inicial, permitindo até 3.520 partículas (≥0,5 µm) por metro cúbico.

- Classe ISO 6: Para operações de biorreator, permitindo até 35.200 partículas (≥0,5 µm).

- Classe ISO 8: Para colheita e transferências, com um limite de 3.520.000 partículas (≥0,5 µm).

- Filtros HEPA, controle de fluxo de ar e cascatas de pressão mantêm a limpeza. Taxas de troca de ar mais altas (e.g. , 240–360 por hora para ISO Classe 5) são usados em ambientes mais rigorosos.

- Salas limpas são críticas para carne cultivada, pois a contaminação pode destruir lotes, levando a perdas financeiras e preocupações de segurança.

O equilíbrio entre o uso de salas limpas e sistemas de biorreatores fechados pode reduzir custos enquanto atende aos padrões de segurança. Por exemplo, sistemas fechados minimizam a dependência de ambientes ISO 5 caros, tornando a produção mais econômica.

Conclusão principal: As classificações de salas limpas e os controles ambientais adequados são vitais para a produção segura e eficiente de carne cultivada, especialmente em estágios de alto risco, como a semeadura de células.

Classes de Salas Limpas ISO para Carne Cultivada

Classificações de Salas Limpas ISO para Estágios de Produção de Carne Cultivada

A produção de carne cultivada depende de três principais classificações de salas limpas ISO - Classe 5, Classe 6 e Classe 8. Cada um é projetado para abordar riscos específicos de contaminação durante diferentes estágios de produção, impactando tanto a segurança do produto quanto os custos operacionais.

Para manter esses padrões, as instalações frequentemente usam um design de sala em camadas que cria cascatas de pressão para evitar que o ar contaminado entre em áreas críticas [9]. O Dr. Heiko Baumgartner enfatiza que "Classes 5 a 7 são usadas principalmente na produção de alimentos" [9], destacando sua importância na fabricação de carne cultivada. Abaixo está uma análise de como cada classe ISO se aplica a este processo.

Classe ISO 5: Estágio de Semente e Cultivo Inicial

A Classe ISO 5 representa o ambiente mais limpo na produção de carne cultivada, permitindo no máximo 3.520 partículas (≥0,5 µm) por metro cúbico [5][7]. No estágio de semente, mesmo a menor contaminação pode comprometer todo o lote.

Para alcançar este nível de limpeza, as instalações utilizam fluxo de ar unidirecional (laminar) em velocidades de 0,3–0,5 m/s, combinado com 240–360 trocas de ar por hora [8][3][5]. Estas condições estão alinhadas com os padrões EU GMP Grau A/B (em repouso) [5]. A alta taxa de trocas de ar garante uma varredura contínua de partículas, mantendo a esterilidade durante operações críticas como semeadura e manuseio de células.

ISO Classe 6: Operações de Biorreator

As salas limpas ISO Classe 6 são menos rigorosas que a Classe 5, permitindo até 35.200 partículas (≥0,5 µm) por metro cúbico. Estas zonas operam com 90–180 trocas de ar por hora, equilibrando controle rigoroso com usabilidade prática [5][7][8][3].Tanto os métodos de fluxo de ar unidirecional quanto os não unidirecionais podem ser empregados [8][3].

A GOOD Meat Inc. destacou em seu dossiê de consulta à FDA que seus processos de expansão celular ocorrem em salas limpas equipadas com filtros HEPA e sistemas de pressão diferencial de ar, aderindo aos padrões biofarmacêuticos [6]. Isso demonstra como ambientes ISO Classe 6 suportam o crescimento celular em larga escala enquanto mantêm a limpeza.

ISO Classe 8: Colheita e Transferências

ISO Classe 8 é a classificação menos restritiva usada na produção de carne cultivada, permitindo até 3.520.000 partículas (≥0,5 µm) por metro cúbico [5][7]. Apesar desse limite mais alto, ainda é significativamente mais limpo do que um ambiente típico de escritório [7].Essas áreas são usadas para processos a jusante como colheita, formulação e manuseio pós-colheita.

Em novembro de 2021, a Mosa Meat observou que "o processo de colheita de carne... provavelmente estaria em uma área [Organização Internacional de Normalização] ISO Classe 8" [6]. Essas zonas requerem apenas 10–25 trocas de ar por hora e dependem de fluxo de ar não unidirecional (turbulento) [8]. Embora mais econômicas, ainda fornecem proteção adequada contra contaminantes ambientais durante o manuseio do produto final.

| Classificação ISO | Máximo de Partículas (≥0.5 µm/m³) | Trocas de Ar por Hora | Estágio Típico de Carne Cultivada |

|---|---|---|---|

| ISO Classe 5 | 3.520 | 240–360 | Estágio de semente e cultivo inicial |

| ISO Classe 6 | 35.200 | 90–180 | Operações de biorreator |

| ISO Classe 8 | 3.520.000 | 10–25 | Colheita e transferências |

Requisitos de Filtragem de Ar e Controle Ambiental

Os padrões de salas limpas ISO exigem filtragem de ar precisa, fluxo de ar controlado e condições ambientais estáveis para manter os níveis de partículas dentro dos limites aceitáveis durante a produção de carne cultivada. Esses sistemas são cuidadosamente integrados ao design geral da instalação para atender às rigorosas classificações ISO.

Filtros HEPA para Qualidade do Ar

Os filtros HEPA (High-Efficiency Particulate Air) são projetados para capturar partículas tão pequenas quanto 0,3 µm [3]. Em ambientes ISO Classe 5 - comumente usados para operações em estágio inicial - os filtros HEPA frequentemente cobrem todo o teto, permitindo um fluxo de ar unidirecional (laminar). Este fluxo de ar se move para baixo a velocidades entre 0,3 m/s e 0,5 m/s, varrendo efetivamente as partículas através de exaustores ao nível do chão [3].

Em áreas menos rigorosas, como espaços ISO Classe 7 e 8, sistemas de fluxo de ar não unidirecional (turbulento) são tipicamente usados. Essas áreas dependem de taxas de troca de ar mais altas para remover partículas. Por exemplo, salas ISO Classe 5 requerem 240–360 trocas de ar por hora, enquanto salas ISO Classe 8 precisam apenas de 10–25 trocas de ar por hora [3].

Trocas de Ar, Cascatas de Pressão e Monitoramento

As taxas de troca de ar não são universais. Especialistas em HVAC as calculam com base em fatores como o tamanho da sala, o calor gerado pelo equipamento e o número de pessoas presentes, em vez de aplicar padrões genéricos [3]. As cascatas de pressão são outra medida crítica, garantindo que zonas mais limpas mantenham uma pressão de ar mais alta para empurrar o ar em direção a áreas menos limpas, reduzindo os riscos de contaminação. Ante-câmaras e salas de vestimenta servem como barreiras físicas entre zonas com diferentes classificações ISO [3].

Para preservar a integridade da pressão, as transições entre classes ISO adjacentes devem ser cuidadosamente gerenciadas [3].Monitoramento em tempo real, conforme descrito na ISO 14644-2:2015, utiliza Contadores de Partículas Aéreas por Dispersão de Luz (LSAPC) para garantir que as concentrações de partículas permaneçam dentro dos limites especificados [1]. Além disso, o modelo estatístico ISO 14644-1:2015 fornece um nível de confiança de 95% de que pelo menos 90% da área da sala limpa atende aos limites de classe [2].

Controle de Temperatura e Umidade

O gerenciamento do fluxo de ar trabalha em conjunto com a manutenção de níveis estáveis de temperatura e umidade, que impactam significativamente o comportamento das partículas e o desempenho da filtração. Embora a ISO 14644-1 não prescreva configurações específicas de temperatura ou umidade, esses fatores são críticos para otimizar a eficiência da filtração [2]. Os sistemas HVAC devem levar em conta o calor gerado por biorreatores e pessoal para garantir condições consistentes [3].

Antes de realizar testes de contagem de partículas, a temperatura e a umidade devem ser estabilizadas para evitar interferências nos resultados de classificação ISO [2]. Esses controles ambientais precisam ser incorporados durante as fases de design e construção da instalação, conforme especificado na ISO 14644-4, com ajustes personalizados para atender às demandas únicas da produção de carne cultivada [4].

Padrões ISO no Bioprocessamento de Carne Cultivada

As classificações de salas limpas ISO desempenham um papel crucial na produção de carne cultivada, alinhando-se com as necessidades de cada etapa para manter a limpeza, prevenir a contaminação e garantir a segurança. Esses padrões fornecem uma estrutura para manter controles ambientais rigorosos ao longo do processo.

Fases de Proliferação e Crescimento

Durante a fase de proliferação, onde as células se multiplicam rapidamente, manter um ambiente estéril é primordial.Salas limpas ISO Classe 5, equivalentes ao GMP Grau A/B na fabricação farmacêutica, são comumente usadas para operações em estágio inicial de sementes e cultivo celular inicial[11] [13].

O cumprimento desses padrões é essencial. Dean Joel Powell destaca que a carne cultivada produzida em condições estéreis espelha os padrões farmacêuticos, reduzindo significativamente os riscos de patógenos como Salmonella, Campylobacter e E. coli patogênica[6].

Apesar dessas medidas, a contaminação continua sendo um desafio. Relatórios da indústria mostram uma taxa média de falha de contaminação de 11,2%, que sobe para 19,5% em operações de maior escala. Em contraste, instalações biofarmacêuticas - experientes com protocolos ISO - relataram apenas 3.2% de falhas de contaminação em 2022 [6].

Para equilibrar a esterilidade com a eficiência de custos, muitas instalações adotam um design "sala dentro de sala". Esta abordagem coloca um núcleo ISO 5 dentro de zonas de menor limpeza (ISO 6 ou 7), usando cascatas de pressão para direcionar o fluxo de ar de áreas mais limpas para zonas menos críticas, minimizando a contaminação cruzada[9]. Para proteção adicional, as instalações podem usar dispositivos separativos, como capuzes de ar limpo ou isoladores, conforme especificado na ISO 14644-7[4][12].

Uma vez que a fase de proliferação garante a integridade celular, o processo transita para a colheita, onde ambientes ISO Classe 8 assumem.

Colheita e Manuseio Pós-Colheita

A fase de colheita, onde as células são coletadas após a maturação, opera em salas limpas ISO Classe 8, equivalente a GMP Grau D [13]. Nesta fase, as células são mais estáveis e menos propensas à contaminação em comparação com as fases de crescimento anteriores. Ambientes ISO 8 requerem menos trocas de ar - 10–25 por hora - em comparação com as 240–360 necessárias para espaços ISO 5[8] .

Essas salas limpas reduzem partículas aéreas por um fator de dez em comparação com ambientes de escritório padrão, mantendo menos de 3.520.000 partículas (≥0,5 µm)[15]. Este ambiente controlado garante a qualidade do produto durante transferências e processamento inicial.

ISO 14698-1 fornece diretrizes para controle de biocontaminação, incluindo sistemas de monitoramento para detectar bactérias e esporos que podem afetar a segurança do produto[10]. A supervisão regulatória também muda durante esta fase. Nos Estados Unidos, a FDA supervisiona as fases de proliferação e crescimento, enquanto o USDA-FSIS supervisiona a colheita e o processamento subsequente[14].

Protocolos de Vestimenta e Fluxo de Trabalho

Manter os padrões de sala limpa também depende fortemente dos protocolos de pessoal. ISO 14644-5:2025 descreve os requisitos para operações em salas limpas, com foco no movimento de pessoas e materiais para preservar a integridade da cultura[4] .

O uso adequado de vestimenta é essencial para prevenir a contaminação de fontes humanas, como células da pele ou microrganismos.Os materiais usados para vestimenta devem ser compatíveis com a classe ISO da zona específica, conforme descrito em ISO 14644-18:2023[4]. As antecâmaras e salas de vestimenta atuam como barreiras, garantindo que contaminantes não sejam transportados entre zonas com diferentes níveis de limpeza.

O treinamento é outro componente crítico. De acordo com ISO 14698-1 Anexo G, o pessoal deve não apenas dominar as técnicas de vestimenta, mas também entender os riscos associados à contaminação e o raciocínio por trás dos protocolos[10]. Esse conhecimento promove vigilância, reduzindo erros procedimentais que poderiam comprometer lotes inteiros de produção.

| Classe ISO | Equivalente ao Grau GMP | Estágio Típico de Bioprocessamento | Trocas de Ar por Hora |

|---|---|---|---|

| ISO 5 | Grau A/B | Estágio de Semente, Cultivo Inicial | 240–360 |

| ISO 7 | Grau C | Operações de Biorreator | 30–60 |

| ISO 8 | Grau D | Colheita, Manuseio Pós-Colheita | 10–25 |

| ISO 9 | N/A | Instalação Geral/Zonas de Suporte | Variável |

sbb-itb-ffee270

Sala Limpa vs Sistemas Fechados: Custo e Eficiência

Ao decidir sobre a classificação ISO para produção, não se trata apenas de atender aos requisitos de biossegurança.As escolhas que você faz também vêm com implicações significativas de custo e eficiência que podem influenciar o sucesso comercial.

Custos de Construção e Manutenção de Salas Limpas

Construir salas limpas em conformidade com a ISO não é um investimento pequeno. Os custos podem variar de £600 a £12,000 por m², dependendo do nível de classificação e das especificações técnicas exigidas [16]. Para colocar isso em perspectiva, construir uma sala limpa pode ser até dez vezes mais caro do que montar um espaço não classificado para processamento fechado [17] .

"Pode ser dez vezes mais caro - aproximadamente $1,500 por pé quadrado - construir uma sala limpa em comparação com uma sala não classificada." – Sebastian Bohn, Líder de Submercado, Proteínas Alternativas, CRB [17]

Um dos maiores contribuintes para esses custos é o sistema HVAC, que pode representar 25%–50% das despesas totais. Por exemplo, uma sala limpa ISO 6 exige o condicionamento de mais do que o dobro do volume de ar necessário para um ambiente ISO 8 [18]. E isso não é tudo - despesas como sistemas de monitoramento (variando de £400 a £16,000+) e recursos especializados como intertravamentos ou pisos personalizados muitas vezes são deixados de fora das cotações iniciais [18].

Benefícios dos Sistemas de Biorreatores Fechados

Sistemas de biorreatores fechados oferecem uma alternativa mais econômica às salas limpas, além de melhorar a biossegurança. Esses sistemas permitem que o cultivo celular ocorra em recipientes selados, reduzindo a necessidade de ambientes com classificação ISO [17].Esta abordagem não só reduz os custos de construção, mas também aumenta a segurança através de recursos como esterilização a vapor e minimização de aberturas de vasos durante a amostragem.

Dean Joel Powell do The Good Food Institute Ásia-Pacífico destacou que salas limpas classificadas podem não ser necessárias para cada etapa da produção se o equipamento for projetado como um sistema fechado. Isso é especialmente relevante para os produtores de carne cultivada que visam manter os custos em torno de £11 por quilograma, um contraste marcante com os £40,000 por quilograma típicos da produção biofarmacêutica [6] .

Ao confiar em sistemas fechados, os produtores podem alcançar um equilíbrio entre acessibilidade e segurança, tornando-se uma escolha prática para aumentar a produção.

Equilibrando Custo e Conformidade

Adotar uma abordagem híbrida - combinando sistemas fechados com o uso direcionado de salas limpas - pode ajudar a otimizar custos enquanto se mantém em conformidade com as regulamentações. Por exemplo, as instalações podem usar sistemas fechados para a maioria das etapas de bioprocessamento, reservando salas limpas para estágios de alto risco, como o cultivo de sementes. Essa abordagem pode reduzir a dependência de ambientes ISO 5 caros, que geralmente requerem 240–360 trocas de ar por hora [8] [19].

Diferentes empresas adotaram abordagens variadas para esse equilíbrio. GOOD Meat Inc., por exemplo, usa salas limpas com filtros HEPA e pressão de ar diferencial, seguindo os padrões biofarmacêuticos para todo o seu processo [6].Por outro lado, Mosa Meat sugeriu que a colheita poderia ocorrer em uma área ISO Classe 8, a classificação menos rigorosa, enquanto UPSIDE Foods optou por "equipamento limpo" em condições controladas de temperatura para algumas operações [6].

Em última análise, os produtores devem pesar cuidadosamente os compromissos. Sistemas fechados podem reduzir substancialmente tanto os custos de capital quanto os operacionais, ao mesmo tempo em que potencialmente oferecem melhores resultados de biossegurança. Isso os torna uma opção atraente para muitos na indústria de carne cultivada.

Conclusão

As classificações de salas limpas ISO desempenham um papel crítico na gestão da contaminação durante a produção de carne cultivada.Para operações em estágio inicial, manter um ambiente ISO Classe 5 com 240–360 trocas de ar por hora é tipicamente necessário, enquanto condições ISO Classe 8 são geralmente adequadas para estágios de colheita [8]. Embora alcançar esterilidade de grau farmacêutico - removendo completamente patógenos - seja tecnicamente possível, os custos associados são elevados. Para perspectiva, produzir anticorpos monoclonais custa cerca de £40,000 por quilograma, enquanto a carne cultivada precisa atingir aproximadamente £11 por quilograma para permanecer comercialmente viável [6]. Essas restrições financeiras destacam a importância de estratégias adaptáveis de controle de contaminação.

Líderes da indústria já estão demonstrando como designs de salas limpas personalizados e abordagens de sistemas fechados podem funcionar dentro dos marcos regulatórios existentes [6]. Este equilíbrio entre os padrões de sala limpa e sistemas fechados destaca a importância das diretrizes ISO na produção de carne cultivada.

A chave para o sucesso está na implementação estratégica. As instalações podem combinar sistemas fechados para a maioria das etapas de bioprocessamento com o uso seletivo de salas limpas para estágios de alto risco. Essa abordagem ajuda a manter a biossegurança enquanto gerencia os custos de capital e operacionais. À medida que a indústria avança em direção às Boas Práticas de Cultura Celular (GCCP) de grau alimentício, essas estratégias baseadas em risco serão cada vez mais cruciais para atender aos requisitos regulatórios e garantir a viabilidade comercial [6]. Para obter orientações mais detalhadas sobre a otimização de salas limpas na produção de carne cultivada, visite

Perguntas Frequentes

Quais são as vantagens de usar salas limpas ISO Classe 5 na produção de carne cultivada?

As salas limpas ISO Classe 5 oferecem um ambiente com concentrações de partículas rigorosamente reguladas, garantindo um espaço extremamente limpo e controlado. Esse nível de precisão é essencial para manter a esterilidade e reduzir os riscos de contaminação durante processos assépticos críticos na produção de carne cultivada.

Seguir os padrões ISO Classe 5 ajuda as instalações a manter a integridade do produto, proteger culturas celulares delicadas e cumprir regulamentos rigorosos de biossegurança e higiene. Na produção de carne cultivada, mesmo a menor contaminação pode interromper todo o processo, tornando esses controles indispensáveis.

Como os sistemas de biorreatores fechados reduzem os custos de produção em instalações de carne cultivada?

Os sistemas de biorreatores fechados desempenham um papel fundamental na redução dos custos de produção ao reduzir drasticamente o risco de contaminação.

Isso significa menos limpeza e esterilização frequentes, o que economiza tempo e recursos.

Esses sistemas também fornecem condições de crescimento rigorosamente controladas, permitindo o uso eficiente de insumos, como meios de crescimento e energia. Ao aumentar a eficiência e limitar o desperdício, os biorreatores fechados tornam a produção de carne cultivada mais acessível e fácil de escalar.

Por que a taxa de troca de ar é crucial para manter os padrões de sala limpa na produção de carne cultivada?

A taxa de troca de ar desempenha um papel fundamental na manutenção dos padrões de sala limpa na produção de carne cultivada. Ela garante o controle eficiente de partículas e microrganismos no ar, substituindo frequentemente o ar dentro da sala limpa.

Esse processo reduz os riscos de contaminação e ajuda a manter a classificação de limpeza ISO necessária.A circulação de ar consistente não só garante a biossegurança, mas também protege a qualidade do produto, proporcionando as condições ideais para o cultivo de células de carne enquanto atende aos rigorosos requisitos da indústria.