การรักษาความแม่นยำของ pH และ อุณหภูมิ เป็นสิ่งสำคัญสำหรับการเพาะเลี้ยงเซลล์สัตว์เลี้ยงลูกด้วยนม โดยเฉพาะในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง เซลล์ต้องการสภาพแวดล้อมที่ควบคุมได้เพื่อเพิ่มจำนวน (การเพิ่มจำนวน) และพัฒนาเป็นเส้นใยกล้ามเนื้อ (การแยกแยะ) นี่คือประเด็นสำคัญ:

- สภาวะที่เหมาะสม: pH ต้องอยู่ระหว่าง 7.2–7.4 และอุณหภูมิที่ 37 °C แม้แต่การเบี่ยงเบนเล็กน้อย (e.g., pH ลดลง 0.3 หน่วย) ก็สามารถชะลอการเจริญเติบโตและลดประสิทธิภาพการผลิตได้

- ทำไมถึงสำคัญ: เซลล์ใช้พลังงานเพิ่มเติมในการแก้ไขความไม่สมดุล ซึ่งส่งผลต่อประสิทธิภาพการเจริญเติบโต วัฒนธรรมที่มีความหนาแน่นสูงมีแนวโน้มที่จะเกิดการลดลงของ pH เนื่องจากการสะสมของกรดแลคติก

- ความท้าทายในการขยายขนาด: เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่เผชิญกับสภาวะที่ไม่สม่ำเสมอ เช่น การเพิ่มขึ้นของ pH หรือการสะสมของ CO₂ ทำให้การควบคุมที่แม่นยำยากขึ้น

- โซลูชัน: เครื่องปฏิกรณ์ชีวภาพขั้นสูงพร้อมระบบอัตโนมัติและ เซ็นเซอร์ที่เชื่อถือได้ ช่วยรักษาเสถียรภาพ ปรับปรุงการเจริญเติบโตของเซลล์และความสม่ำเสมอ

ไม่ว่าคุณจะเพาะเลี้ยงเซลล์ในห้องปฏิบัติการหรือขยายขนาดเพื่อการผลิต การรักษาความเสถียรของ pH และอุณหภูมิเป็นสิ่งที่ไม่สามารถต่อรองได้สำหรับความสำเร็จ

เซ็นเซอร์ในเครื่องปฏิกรณ์ชีวภาพ

ผลกระทบของ pH และอุณหภูมิต่อการเจริญเติบโตของเซลล์

บทบาทของ pH และอุณหภูมิในการออกแบบเครื่องปฏิกรณ์ชีวภาพมีความสำคัญมากกว่าทฤษฎี - พวกมันมีอิทธิพลโดยตรงต่อการเผาผลาญและการเจริญเติบโตของเซลล์ ส่วนนี้จะสำรวจว่าปัจจัยทั้งสองนี้มีผลต่อพฤติกรรมและประสิทธิภาพของเซลล์อย่างไร

ผลกระทบของ pH ต่อการเผาผลาญและความมีชีวิตของเซลล์

เมื่อระดับ pH เบี่ยงเบนจากช่วงที่เหมาะสม เซลล์ต้องทำงานหนักขึ้นเพื่อรักษาสมดุล ตัวอย่างเช่น พวกมันเปิดใช้งานกลไกเช่น Na⁺/H⁺ antiporters ซึ่งใช้พลังงานที่ควรจะใช้ในการเจริญเติบโต [3].การเปลี่ยนทิศทางพลังงานนี้สามารถนำไปสู่การเปลี่ยนแปลงที่สำคัญในกิจกรรมของยีน ในการศึกษาหนึ่ง การลดค่า pH ของสื่อไปที่ 6.7 ทำให้ยีนมากกว่า 2,000 ตัวเปลี่ยนระดับการแสดงออกภายในเวลาเพียง 24 ชั่วโมง [3].

การทำงานร่วมกันระหว่าง pH และเมตาบอลิซึมสามารถสร้างวงจรที่เลวร้ายได้ กิจกรรมไกลโคไลติกสูงสร้างกรดแลคติก ซึ่งลดค่า pH ของสื่อ ในบางวัฒนธรรมที่มีความหนาแน่นสูง กลูโคสสูงถึง 90% ถูกเปลี่ยนเป็นแลคเตท [2] นำไปสู่การเกิดกรดอย่างรวดเร็ว แม้ว่าการเกิดกรดนี้จะหยุดการผลิตกรดแลคติกเพิ่มเติมในที่สุด แต่มันมาพร้อมกับค่าใช้จ่ายของการเจริญเติบโตของเซลล์ที่ลดลงอย่างมาก [5].

ทั้งสภาวะกรดและด่างสุดขั้วเป็นอันตราย ในขณะที่สภาวะกรดที่ต่ำกว่าค่า pH 7.1 เป็นที่รู้จักกันอย่างกว้างขวางว่าขัดขวางการเจริญเติบโต สภาวะด่าง - มีช่วงตั้งแต่ pH 7.7 ถึง 9.0 - ยังสามารถชะลอการแพร่กระจายและลดผลผลิตของผลิตภัณฑ์ [2][4]. สำหรับเซลล์สัตว์เลี้ยงลูกด้วยนมส่วนใหญ่ ขีดจำกัด pH ต่ำสุดที่สำคัญอยู่ระหว่าง 6.6 และ 6.8. นอกช่วงนี้ เซลล์จะเผชิญกับความเสี่ยงที่เพิ่มขึ้นของการตายของเซลล์หรือการตายของเนื้อเยื่อ [5].

การหยุดชะงักของเมตาบอลิซึมที่ขับเคลื่อนด้วย pH เหล่านี้เป็นเวทีสำหรับบทบาทของอุณหภูมิในการมีอิทธิพลต่อพฤติกรรมของเซลล์เพิ่มเติม

ผลกระทบของอุณหภูมิต่อการแพร่กระจายและการแยกแยะของเซลล์

อุณหภูมิมีบทบาทสำคัญในกิจกรรมเมตาบอลิซึมและการละลายของก๊าซ ในขณะที่ 37 °C เป็นมาตรฐานสำหรับวัฒนธรรมส่วนใหญ่ แม้แต่การเบี่ยงเบนเล็กน้อยก็สามารถส่งผลกระทบต่อการเจริญเติบโตและการผลิตโปรตีน [3][5]. การศึกษาที่ดำเนินการที่ มหาวิทยาลัยเทคโนโลยีเวียนนา ในปี 2017 แสดงให้เห็นถึงผลกระทบนี้ นักวิจัยใช้เซลล์ CHO ในถังปฏิกรณ์ชีวภาพแบบกวนขนาด 10–12 ม³ เพื่อจำลองความไม่สม่ำเสมอของ pH.การสัมผัสชั่วคราวกับโซน pH 9.0 ในช่วงการเจริญเติบโตแบบทวีคูณทำให้ความหนาแน่นของเซลล์ที่มีชีวิตสูงสุดและผลผลิตสุดท้ายลดลงอย่างมีนัยสำคัญ [4].

ในด้านการผลิตเนื้อสัตว์ที่เพาะเลี้ยง การควบคุมอุณหภูมิทำหน้าที่สองประการ ในช่วงการเพิ่มจำนวน การรักษาอุณหภูมิที่คงที่ 37 °C ช่วยให้การคูณเซลล์มีประสิทธิภาพ อย่างไรก็ตาม ระบบตอบสนองต่ออุณหภูมิขั้นสูงได้รับการพัฒนาเพื่ออำนวยความสะดวกในการจัดชั้นเนื้อเยื่อโดยไม่ใช้โครงสร้าง โดยการควบคุมการยึดเกาะและการแยกตัวของเซลล์ [6].

เห็นได้ชัดว่าการควบคุมอุณหภูมิที่แม่นยำมีความสำคัญพอๆ กับการรักษา pH ที่เหมาะสมสำหรับการเจริญเติบโตและการแยกแยะเซลล์ที่ประสบความสำเร็จ

ผลกระทบของ pH และอุณหภูมิร่วมกัน

ปฏิสัมพันธ์ระหว่าง pH และอุณหภูมิเกี่ยวข้องอย่างใกล้ชิดกับเคมีของ CO₂การเปลี่ยนแปลงของอุณหภูมิส่งผลต่อการละลายของ CO₂ ซึ่งส่งผลต่อสมดุลกรด-เบสในระบบบัฟเฟอร์ไบคาร์บอเนต [3]. อุณหภูมิที่สูงขึ้นเร่งการเผาผลาญของเซลล์ เพิ่มการผลิตผลพลอยได้เช่นกรดแลคติกและ CO₂ ซึ่งทำให้สื่อมีความเป็นกรดมากขึ้น เพิ่มความเครียดให้กับเซลล์ [2][3].

"การละลายของก๊าซที่ละลาย และดังนั้นอิทธิพลของ CO₂ ต่อเคมีกรด-เบส ขึ้นอยู่กับอุณหภูมิ ออสโมลาริตี้ ความชื้น และความดันอย่างมาก" - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

เมื่อ pH และอุณหภูมิเปลี่ยนแปลงพร้อมกัน ความเครียดทางเมตาบอลิซึมที่เกิดขึ้นสามารถรบกวนการเจริญเติบโตและการแยกตัวของเซลล์ได้อย่างรุนแรง ตัวอย่างเช่น วัฒนธรรมแบทช์มาตรฐานมักแสดงการเปลี่ยนแปลงค่า pH เฉลี่ย 0.425 หน่วย [3].ในวัฒนธรรมที่มีความหนาแน่นสูง การเปลี่ยนแปลงนี้สามารถถึง 0.9 หน่วย พร้อมกับระดับ CO₂ ที่เพิ่มขึ้นถึง 10.45% [3]. สภาวะเหล่านี้บังคับให้เซลล์ต้องใช้พลังงานมากขึ้นในการรักษาสมดุลภายใน ลดประสิทธิภาพในการผลิตชีวมวลของพวกเขา.

เพื่อให้ความเครียดเหล่านี้ลดลง สื่อที่เตรียมใหม่ควรปรับสมดุลในตู้อบ CO₂ อย่างน้อยหนึ่งชั่วโมงก่อนใช้งาน ซึ่งจะช่วยให้ปฏิกิริยาการกลับของการไฮเดรต CO₂ ช้าๆ มีความเสถียร [2]. การป้องกันเช่นนี้เป็นสิ่งจำเป็นสำหรับการเจริญเติบโตและการผลิตของเซลล์ที่เหมาะสม.

วิธีการควบคุม pH และอุณหภูมิในเครื่องปฏิกรณ์ชีวภาพ

การรักษา pH และอุณหภูมิให้คงที่ในเครื่องปฏิกรณ์ชีวภาพเกี่ยวข้องกับการผสมผสานของฮาร์ดแวร์ เซ็นเซอร์ และกลยุทธ์การควบคุม เทคโนโลยีที่เลือกใช้มักขึ้นอยู่กับขนาดการผลิต ประเภทของเซลล์ที่ใช้สำหรับเนื้อสัตว์ที่เพาะเลี้ยง และกระบวนการนั้นเน้นไปที่การอัตโนมัติหรือการจัดการด้วยตนเองมากกว่า.

การออกแบบและวิธีการควบคุมไบโอรีแอคเตอร์

ไบโอรีแอคเตอร์ที่ใช้ในการผลิตเนื้อสัตว์เพาะเลี้ยงพึ่งพาระบบแลกเปลี่ยนความร้อนเพื่อรักษาอุณหภูมิที่ 37 °C [1]. ระดับ pH มักถูกควบคุมผ่านการปล่อย CO₂ ซึ่งปรับความเข้มข้นของ CO₂ และการไหลของพื้นที่ว่าง [9] หรือโดยปั๊มเข็มฉีดยาอัตโนมัติที่เพิ่มกรดหรือเบสตามความจำเป็น [8].

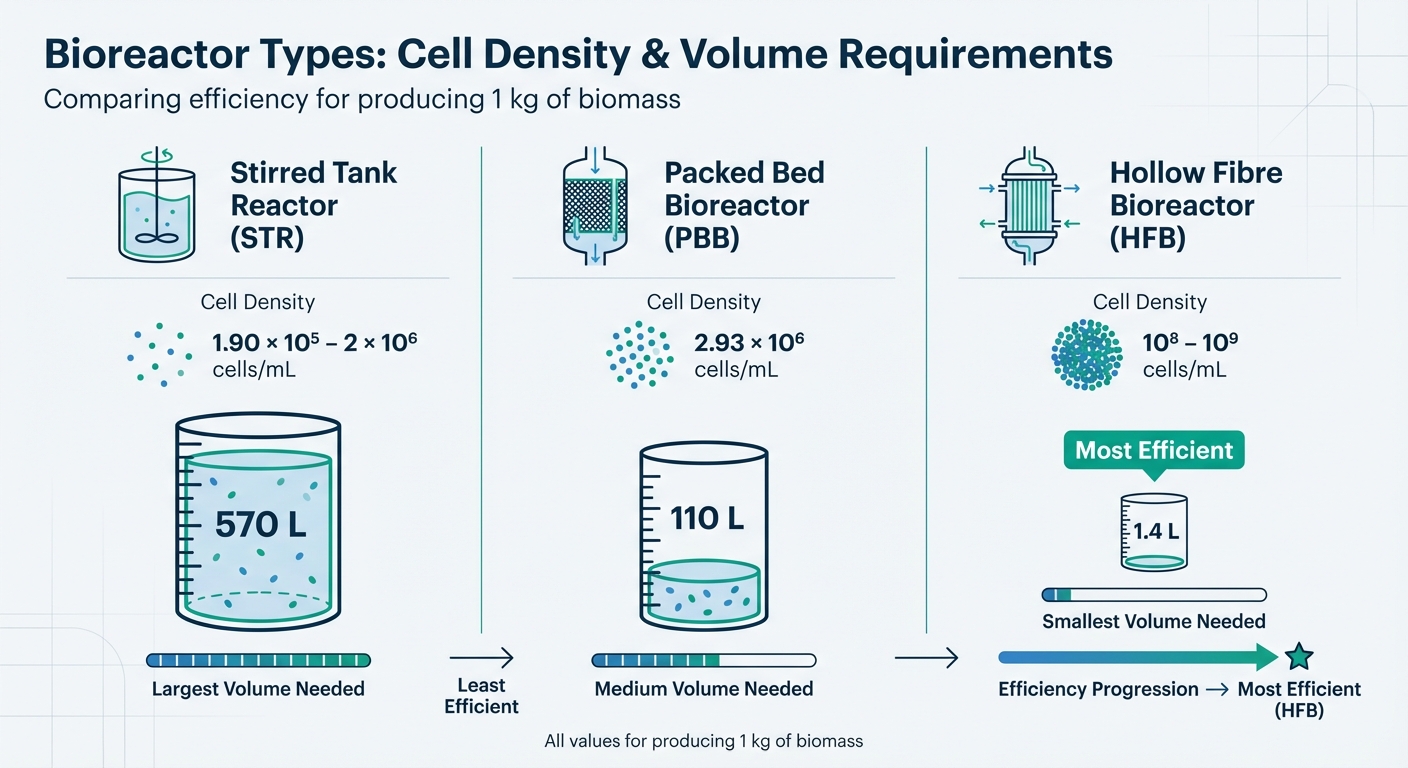

ไบโอรีแอคเตอร์แบบใช้ครั้งเดียว (SUBs) เสนอวิธีแก้ปัญหาที่ใช้งานได้จริงโดยการกำจัดความจำเป็นในการทำความสะอาดและลดความเสี่ยงของการปนเปื้อน ระบบเหล่านี้สามารถขยายขนาดได้ถึง 2,000 ลิตร อย่างไรก็ตาม ปริมาตรการทำงานที่จำเป็นสำหรับการผลิตชีวมวล 1 กิโลกรัมจะแตกต่างกันอย่างมากขึ้นอยู่กับการออกแบบไบโอรีแอคเตอร์: ประมาณ 570 ลิตรสำหรับถังปั่น (STRs), 110 ลิตรสำหรับไบโอรีแอคเตอร์แบบเตียงบรรจุ (PBBs), และเพียง 1.4 ลิตรสำหรับไบโอรีแอคเตอร์แบบเส้นใยกลวง (HFBs) [1].

เทคโนโลยีเซ็นเซอร์สำหรับการตรวจสอบ

เมื่อมีการติดตั้งเครื่องปฏิกรณ์ชีวภาพแล้ว เซ็นเซอร์ที่แม่นยำมีบทบาทสำคัญในการ ตรวจสอบค่า pH และอุณหภูมิ แบบเรียลไทม์ สำหรับการวัดค่า pH เซ็นเซอร์อิเล็กโทรเคมี โดยเฉพาะอิเล็กโทรดแก้ว ถูกใช้อย่างแพร่หลายเนื่องจากความทนทานและประสิทธิภาพ [7] เมื่อพูดถึงอุณหภูมิ เทอร์โมมิเตอร์แบบต้านทาน เป็นมาตรฐานในอุตสาหกรรม [7] .

ในช่วงไม่กี่ปีที่ผ่านมา เซ็นเซอร์แบบออปติคอล ได้รับความนิยม โดยเฉพาะในระบบที่ใช้ครั้งเดียว เซ็นเซอร์เหล่านี้ใช้สีย้อมเรืองแสง - เช่น กรด 6,8-ไดไฮดรอกซีไพรีน-1,3-ไดซัลโฟนิก โซเดียมซอลต์ - ฝังอยู่ในแผ่นไฮโดรเจล มีขนาดกะทัดรัดและช่วยลดความเสี่ยงของการปนเปื้อน [7] .

เซ็นเซอร์แบบไม่สัมผัสเป็นอีกทางเลือกหนึ่ง โดยใช้เมมเบรนที่ซึมผ่านได้เช่นเซลลูโลสในการวัดค่า pH ภายนอก ซึ่งช่วยลดความเสี่ยงของการปนเปื้อน [7]. ในขณะเดียวกัน, ระบบสีวัดค่า ติดตามค่า pH โดยการตรวจจับการเปลี่ยนแปลงสีในตัวบ่งชี้ฟีนอลเรดภายในสื่อ ระบบเหล่านี้ใช้แหล่งกำเนิดแสง LED และเซ็นเซอร์แสงรอบข้างสำหรับการตรวจจับ [8] . ในขณะที่เซ็นเซอร์แบบออปติคัลมีการรบกวนน้อยกว่า แต่บางครั้งอาจได้รับผลกระทบจากปัญหาเช่นการจับตัวบ่งชี้กับโปรตีนหรือความขุ่นของสื่อ ในทางตรงกันข้าม เซ็นเซอร์แบบอิเล็กโทรเคมี แม้ว่าจะมีขนาดใหญ่กว่า แต่ก็มีความทนทานและเชื่อถือได้มากกว่าในสถานการณ์ดังกล่าว [7].

ระบบอัตโนมัติและระบบป้อนกลับ

ระบบอัตโนมัติได้ปฏิวัติการควบคุมไบโอรีแอคเตอร์ ลดข้อผิดพลาดของมนุษย์และปรับปรุงความสม่ำเสมอ.ระบบอัตโนมัติที่มีการควบคุมแบบวงปิดมีคุณค่าอย่างยิ่งสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงในระยะยาว [8] ตัวอย่างเช่น การศึกษาปี 2022 จาก มหาวิทยาลัยเชียงใหม่ ได้แนะนำเครื่องปฏิกรณ์ชีวภาพอัตโนมัติที่พิมพ์ด้วยเทคโนโลยี 3 มิติ พร้อมการตรวจสอบ pH แบบสีมิเตอร์ ระบบนี้รักษาค่า pH ที่ 7.4 ± 0.2 และบรรลุความมีชีวิตของเซลล์มากกว่า 80% ซึ่งช่วยเพิ่มการขยายตัวของเซลล์อย่างมีนัยสำคัญในช่วง 72 ชั่วโมงเมื่อเทียบกับการเปลี่ยนสื่อด้วยมือ [8] .

อีกตัวอย่างที่น่าสังเกตมาจาก Merck Biodevelopment ใน Martillac, ฝรั่งเศส ในเดือนธันวาคม 2013 ทีมงานได้ทดสอบ Mobius CellReady 3L เครื่องปฏิกรณ์ชีวภาพแบบใช้ครั้งเดียวสำหรับกระบวนการเพอร์ฟิวชั่น โดยใช้เทคโนโลยี Alternative Tangential Flow (ATF) สำหรับการกักเก็บเซลล์และการแลกเปลี่ยนสื่ออัตโนมัติ พวกเขาบรรลุการเพิ่มการผลิตแอนติบอดีโมโนโคลนอล 2.9 เท่าเมื่อเทียบกับโหมดแบทช์นักวิจัย Aurore Polès-Lahille และ Flavien Thuet รายงานว่าระบบอัตโนมัตินี้รองรับความหนาแน่นของเซลล์ที่ 33 ล้านเซลล์/มล. ในขณะที่รักษาระดับ pH ระหว่าง 6.80 และ 7.10 [10] . ระบบเหล่านี้ให้ข้อมูลอย่างต่อเนื่อง ช่วยให้สามารถปรับเปลี่ยนแบบเรียลไทม์เพื่อเพิ่มการเจริญเติบโตและประสิทธิภาพของเซลล์ [8].

เครื่องปฏิกรณ์ชีวภาพขั้นสูง, เซ็นเซอร์, และระบบควบคุมสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงมีจำหน่ายผ่านซัพพลายเออร์เช่น

sbb-itb-ffee270

ผลการศึกษา: ผลลัพธ์การควบคุม pH และอุณหภูมิ

ระบบควบคุมอัตโนมัติ vs ระบบควบคุมด้วยมือ

ในเดือนเมษายน 2022 นักวิจัย Suruk Udomsom, Pathinan Paengnakorn และทีมงานของพวกเขาที่มหาวิทยาลัยเชียงใหม่ได้ทดสอบ เครื่องปฏิกรณ์ชีวภาพที่ตั้งโปรแกรมได้อัตโนมัติ โดยใช้เซลล์ไฟโบรบลาสต์ของหนู L929 ระบบนี้ดำเนินการเปลี่ยนสื่อบางส่วนทุก 6 ชั่วโมงในช่วงระยะเวลา 72 ชั่วโมงผลลัพธ์? การเพิ่มจำนวนเซลล์สูงขึ้นอย่างมีนัยสำคัญในระบบอัตโนมัติเมื่อเทียบกับวิธีการเพาะเลี้ยงแบบดั้งเดิม ระบบไบโอรีแอคเตอร์รักษาค่า pH ที่เสถียรที่ 7.4 ± 0.2 โดยมีความมีชีวิตของเซลล์สูงกว่า 80% ตลอดการทดลอง [8] .

ในทางตรงกันข้าม ระบบแบบแมนนวลเผชิญกับความท้าทาย เมื่อมีการนำสื่อออกจากตู้บ่ม CO₂ เพื่อตรวจสอบ มันจะเริ่มเป็นด่างเกือบจะทันที โดยมีค่าคงที่ของเวลา 2–3 ชั่วโมง เมื่อใส่กลับเข้าไปในตู้บ่ม มันใช้เวลาประมาณ 45 นาทีในการกลับสู่ค่า pH ที่ถูกต้อง [2] การเปลี่ยนแปลงเหล่านี้สามารถทำให้เซลล์ไม่เสถียร อย่างไรก็ตาม ระบบอัตโนมัติถูกออกแบบมาเพื่อลดความไม่สม่ำเสมอเหล่านี้ เพื่อให้แน่ใจว่าสภาพแวดล้อมที่เสถียรกว่าสำหรับการเจริญเติบโตของเซลล์

การทดสอบช่วงค่า pH และอุณหภูมิที่แตกต่างกัน

ในเดือนเมษายน 2019 Johanna Michl และทีมของเธอที่ มหาวิทยาลัยอ็อกซ์ฟอร์ด ได้สำรวจการทำงานของเมตาบอลิซึมของเซลล์ DLD1 ในช่วงระยะเวลาการบ่ม 6 วัน เมื่อระดับกลูโคสถูกเก็บไว้สูงกว่า 12 mM เซลล์จะผลิตกรดแลคติกประมาณ 20 mM ทำให้เกิดการเป็นกรดในสื่อการเจริญเติบโต การศึกษาพบว่าแม้การเบี่ยงเบนเล็กน้อยจากค่า pH ที่เหมาะสมที่ 7.4 - โดยเฉพาะการเปลี่ยนแปลงที่มากกว่า 0.3 หน่วย - จะลดอัตราการเพิ่มจำนวนของเซลล์ในสามสายพันธุ์ของเซลล์สัตว์เลี้ยงลูกด้วยนม: NCI-H747, DLD1, และ Caco2 [2] [3].

"การเจริญเติบโตของเซลล์... เป็นไปได้ดีที่สุดที่ค่า pH 7.4 แต่เมื่อค่า pH ของสื่อการเจริญเติบโตเบี่ยงเบนจาก 7.4 ไป > 0.3 หน่วย เซลล์ทั้งสามสายพันธุ์แสดงอัตราการเพิ่มจำนวนที่ลดลง" – Shannon G. Klein et al. [3]

ในวัฒนธรรมแบทช์มาตรฐาน การเปลี่ยนแปลงของค่า pH เป็นเรื่องปกติเนื่องจากกิจกรรมทางเมตาบอลิซึม วัฒนธรรมที่มีความหนาแน่นสูงโดยเฉพาะอย่างยิ่งสามารถประสบกับระดับออกซิเจนที่ละลายลดลงถึงต่ำสุดที่ 0.95% [3] ข้อค้นพบเหล่านี้เน้นย้ำถึงความสำคัญของการรักษาเสถียรภาพของสิ่งแวดล้อม โดยเฉพาะอย่างยิ่งเมื่อขยายการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

ผลลัพธ์สำหรับประเภทเซลล์เนื้อสัตว์ที่เพาะเลี้ยง

การขยายการศึกษาที่ควบคุมได้ การจำลองแบบย่อส่วนได้เปิดเผยถึงความท้าทายในการรักษาเสถียรภาพของค่า pH และอุณหภูมิในระบบเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ ในเดือนกรกฎาคม 2017 นักวิจัยที่มหาวิทยาลัยเทคโนโลยีเวียนนา นำโดย Matthias Brunner และ Jens Fricke ใช้ โมเดลย่อส่วนสองช่อง เพื่อเลียนแบบสภาวะในเครื่องปฏิกรณ์ถังคนขนาด 10–12 ลูกบาศก์เมตร พวกเขาได้สัมผัสเซลล์ CHO กับช่วงเวลาสั้น ๆ ของค่า pH 9.0 เพื่อจำลองความไม่สม่ำเสมอที่เกิดจากการเติมเบสในระบบขนาดใหญ่การสัมผัสกับระดับ pH ที่สูงขึ้นในระยะสั้นทำให้เกิดการหยุดชะงักของอัตราการเจริญเติบโตเฉพาะในช่วงเฟสการเจริญเติบโตแบบทวีคูณ ส่งผลให้ความหนาแน่นของเซลล์ที่มีชีวิตสูงสุดลดลงและผลผลิตลดลง [4] .

"การสัมผัสเซลล์กับค่าพีเอชที่สูงขึ้นในระยะสั้นระหว่างกระบวนการขนาดใหญ่สามารถส่งผลกระทบต่อสรีรวิทยาของเซลล์และประสิทธิภาพของกระบวนการโดยรวม" – Matthias Brunner et al. [4]

ในบางวัฒนธรรมเซลล์สัตว์เลี้ยงลูกด้วยนม ประมาณ 90% ของกลูโคสถูกเผาผลาญเป็นแลคเตท ซึ่งเน้นย้ำถึงความจำเป็นในการบัฟเฟอร์พีเอชอย่างแข็งขัน ข้อค้นพบเหล่านี้เน้นย้ำถึงบทบาทสำคัญของการควบคุมสิ่งแวดล้อมที่แม่นยำตลอดกระบวนการผลิตเพื่อให้แน่ใจว่าการเจริญเติบโตของเซลล์และผลผลิตที่เหมาะสมที่สุด

การเลือกอุปกรณ์และการขยายขนาดไบโอรีแอคเตอร์

การเปรียบเทียบประเภทไบโอรีแอคเตอร์สำหรับการผลิตเนื้อสัตว์เพาะเลี้ยง

ข้อกำหนดการออกแบบสำหรับการควบคุม pH และอุณหภูมิ

ไบโอรีแอคเตอร์ที่ใช้ในการผลิตเนื้อสัตว์เพาะเลี้ยงจำเป็นต้องมีระบบควบคุมที่แม่นยำเพื่อรักษาช่วง pH ที่แคบระหว่าง 7.2–7.4 [1]. ระบบขั้นสูงเช่นตัวควบคุมแบบคาดการณ์โมเดลที่ไม่เชิงเส้น (NMPC) และตัวควบคุมแบบปรับได้มีประสิทธิภาพเป็นพิเศษในการควบคุมอัตราการให้อาหารในขณะที่รักษา pH และอุณหภูมิให้คงที่ [12]. ระบบป้อนกลับอัตโนมัติก็มีบทบาทสำคัญในการกำจัดความไม่สม่ำเสมอที่เกิดจากการปรับด้วยตนเอง.

สำหรับการควบคุม pH ที่เสถียร การบัฟเฟอร์ด้วย CO₂/ไบคาร์บอเนตมีประสิทธิภาพสูง.CO₂ ทำหน้าที่เป็นสารบัฟเฟอร์ในตัวเองใกล้กับค่า pH ที่เป็นกลางและไม่กัดกร่อน ทำให้เป็นตัวเลือกที่เหมาะสม [1][2][11]. ในการจัดการกับความร้อนที่เกิดจากการเผาผลาญระหว่างการเจริญเติบโตของเซลล์ เครื่องปฏิกรณ์ชีวภาพควรติดตั้งเครื่องแลกเปลี่ยนความร้อนหรือระบบการไหลของของเหลวบริการ [1][12].

เซลล์เนื้อสัตว์ที่เพาะเลี้ยง โดยเฉพาะเซลล์ต้นกำเนิดของกล้ามเนื้อ มีความไวต่อความเครียดจากไฮโดรไดนามิกสูงเนื่องจากธรรมชาติที่ต้องยึดเกาะ เซลล์เหล่านี้เปราะบางกว่ามากเมื่อเทียบกับเซลล์ที่ปรับตัวให้แขวนลอยได้ [1]. เพื่อปกป้องพวกมัน วิธีการเติมอากาศแบบไม่ใช้ฟอง เช่น ท่อซิลิโคนที่ซึมผ่านก๊าซได้ จะได้รับความนิยมมากกว่าวิธีการสปาร์กแบบดั้งเดิม ซึ่งอาจทำให้เกิดความเครียดจากแรงเฉือนที่เป็นอันตราย [1][11].นอกจากนี้ การรวมเซ็นเซอร์คุณภาพสูง - เช่น โพรบในสายสำหรับ pH และออกซิเจนละลาย (pO₂) พร้อมกับเซ็นเซอร์ก๊าซออกสำหรับการตรวจสอบความตึงเครียดของคาร์บอนไดออกไซด์ (pCO₂) - ช่วยให้สามารถควบคุมสภาพแวดล้อมแบบเรียลไทม์ได้ [13].

แม้ว่ากลยุทธ์การควบคุมเหล่านี้จะทำงานได้ดีในระบบขนาดเล็ก แต่การรักษาระดับความแม่นยำเดียวกันจะซับซ้อนมากขึ้นเมื่อขนาดของเครื่องปฏิกรณ์ชีวภาพเพิ่มขึ้น

ความท้าทายในการขยายขนาดในเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่

การขยายขนาดเครื่องปฏิกรณ์ชีวภาพ จากการตั้งค่าห้องปฏิบัติการไปสู่การผลิตเชิงพาณิชย์นำมาซึ่งความท้าทายมากมาย ที่ปริมาณมากขึ้น ความชันในความเข้มข้นของไฮโดรเจนไอออน คาร์บอนไดออกไซด์ และออกซิเจนละลายสามารถเกิดขึ้นได้ นำไปสู่สภาพแวดล้อมที่ไม่สม่ำเสมอ [13] [14] ความไม่สม่ำเสมอเหล่านี้เป็นปัญหาโดยเฉพาะสำหรับเนื้อสัตว์ที่เพาะเลี้ยง ซึ่งการเจริญเติบโตของเซลล์ที่สม่ำเสมอเป็นสิ่งสำคัญตัวอย่างเช่น ในกระบวนการเฟดแบตช์ขนาดใหญ่ ระดับ CO₂ ที่ละลาย (dCO₂) สามารถสูงถึง 75–225 มก./ลิตร ในขณะที่ออกซิเจนที่ละลายยังคงต่ำกว่า 8.0 มก./ลิตร [11]. การสะสมของ CO₂ นี้สามารถทำให้ระดับ pH ลดลงต่ำถึง 6.8 [13].

"ความเข้าใจในปฏิสัมพันธ์ของพารามิเตอร์กระบวนการมีประโยชน์อย่างยิ่งในระหว่างการขยายขนาดกระบวนการ ซึ่งมีแนวโน้มที่จะเกิดความแปรปรวนที่ไม่พึงประสงค์ของ pH ความตึงเครียดของออกซิเจนที่ละลาย (pO₂) และความตึงเครียดของคาร์บอนไดออกไซด์ (pCO₂)" – Matthias Brunner et al. [13]

การรักษาอุณหภูมิที่สม่ำเสมอที่ 37°C เป็นอีกปัจจัยสำคัญที่ต้องการการกำจัดความร้อนจากการเผาผลาญอย่างต่อเนื่อง [1]. การบรรลุสมดุลนี้ต้องการการกวนที่เพียงพอเพื่อให้แน่ใจว่ามีความสม่ำเสมอ แต่ความเร็วของใบพัดที่มากเกินไปสามารถทำลายเซลล์ที่ไวต่อแรงเฉือน [1].ในการแก้ไขปัญหาเหล่านี้ในระดับการค้า อาจจำเป็นต้องแยกการควบคุม pH และ pCO₂ ออกจากกัน ตัวอย่างเช่น การใช้ HCl หรือ NaOH ในการปรับค่า pH แทนการพึ่งพาแก๊ส CO₂ เพียงอย่างเดียว สามารถป้องกันความเป็นพิษของ CO₂ ในขณะที่รักษาระดับ pH ให้คงที่ [13].

| ประเภทเครื่องปฏิกรณ์ชีวภาพ | ความหนาแน่นของเซลล์ที่สามารถทำได้ (เซลล์/มล.) | ปริมาตรการทำงานสำหรับชีวมวล 1 กก. |

|---|---|---|

| ถังผสม (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 ลิตร |

| เตียงบรรจุ (PBB) | 2.93 × 10⁶ | 110 ลิตร |

| เส้นใยกลวง (HFB) | 10⁸ – 10⁹ | 1.4 L |

การจัดหาอุปกรณ์ผ่าน Cellbase

การค้นหาไบโอรีแอคเตอร์ที่ตรงตามความต้องการเฉพาะของการผลิตเนื้อสัตว์เพาะเลี้ยงอาจเป็นงานที่ท้าทาย

ไม่เหมือนกับแพลตฟอร์มจัดหาห้องปฏิบัติการทั่วไป,

บทสรุป

การควบคุมค่า pH และอุณหภูมิอย่างแม่นยำเป็นสิ่งสำคัญอย่างยิ่งในการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ปัจจัยเหล่านี้มีผลโดยตรงต่อความมีชีวิตของเซลล์และความสม่ำเสมอในการเจริญเติบโต แม้แต่การเบี่ยงเบนเพียงเล็กน้อย - เพียง 0.3 หน่วย pH นอกช่วงที่เหมาะสม - ก็สามารถขัดขวางการเพิ่มจำนวนเซลล์ได้อย่างมาก [3] ในทำนองเดียวกัน อุณหภูมิที่คงที่เป็นสิ่งจำเป็นสำหรับการรักษาสมดุลเมตาบอลิซึมที่สนับสนุนการเจริญเติบโตของเซลล์โจฮันนา มิชล์ จากมหาวิทยาลัยอ็อกซ์ฟอร์ดเน้นย้ำถึงความไวนี้ โดยกล่าวว่า:

"กระบวนการทางชีวภาพมีความไวต่อเคมีกรด-เบสอย่างมาก" [2]

ความแม่นยำนี้กลายเป็นความท้าทายมากขึ้นในระดับการค้า ซึ่งการรักษาสมดุลในปริมาณมากทำให้เกิดอุปสรรคทางวิศวกรรมที่สำคัญ.

การเปลี่ยนจากวิธีการในห้องปฏิบัติการแบบแมนนวลไปสู่กระบวนการชีวภาพอัตโนมัติเป็นก้าวสำคัญในการทำให้การผลิตเนื้อสัตว์เพาะเลี้ยงมีความยั่งยืนทางการเงินและสามารถทำซ้ำได้ การทำงานอัตโนมัติช่วยขจัดความไม่สอดคล้องที่เกี่ยวข้องกับการตรวจสอบด้วยตนเอง ระบบไบโอรีแอคเตอร์ขั้นสูง - ตั้งแต่ถังผสมไปจนถึงการตั้งค่าเส้นใยกลวง - มีความสามารถในการหนาแน่นของเซลล์ที่แตกต่างกันในขณะที่ยังส่งผลต่อพื้นที่ทางกายภาพของโรงงานและประสิทธิภาพของสื่อ.

อย่างไรก็ตาม การขยายขนาดนำมาซึ่งความซับซ้อนในตัวของมันเอง.เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ มักมีขนาดในช่วง 10–12 ลูกบาศก์เมตร มีแนวโน้มที่จะเกิดความไม่สม่ำเสมอของค่า pH โดยเฉพาะอย่างยิ่ง การเพิ่มเบสอาจทำให้ค่า pH พุ่งสูงถึง 9.0 [4] ซึ่งเน้นย้ำถึงความจำเป็นในการมีระบบควบคุมที่แข็งแกร่ง Shannon G. Klein จาก ศูนย์วิจัยทะเลแดง เน้นย้ำถึงความสำคัญของการรักษาสภาพแวดล้อมที่เสถียร:

"การรักษาสภาพทางสรีรวิทยาที่เกี่ยวข้องในวัฒนธรรมเซลล์มีความสำคัญอย่างยิ่งเพื่อให้มั่นใจถึงความสามารถในการทำซ้ำของผลการวิจัยที่เผยแพร่และความเกี่ยวข้องในการแปลของข้อมูลการทดลองไปสู่การประยุกต์ใช้ทางคลินิก" [3]

เพื่อแก้ไขปัญหาเหล่านี้ จำเป็นต้องมีอุปกรณ์เฉพาะทางและระบบการตรวจสอบขั้นสูง แพลตฟอร์มเช่น

ด้วยบริษัทกว่า 175 แห่งที่กำลังดำเนินการในอุตสาหกรรมเนื้อสัตว์เพาะเลี้ยงทั่วทั้งหกทวีปและการลงทุนที่เกินกว่า 2.4 พันล้านปอนด์ [15] การรักษาสภาพ pH และอุณหภูมิที่เหมาะสมเป็นสิ่งสำคัญสำหรับความสำเร็จทางการค้า นวัตกรรมในการออกแบบเครื่องปฏิกรณ์ชีวภาพ, ระบบอัตโนมัติ, และการจัดหาที่เชี่ยวชาญกำลังช่วยให้อุตสาหกรรมเปลี่ยนจากห้องปฏิบัติการวิจัยไปสู่โรงงานผลิตขนาดใหญ่ ความก้าวหน้าเหล่านี้กำลังกำหนดอนาคตของเนื้อสัตว์เพาะเลี้ยง ช่วยให้ภาคส่วนนี้เอาชนะความท้าทายที่เร่งด่วนที่สุด

คำถามที่พบบ่อย

ทำไมการควบคุมค่า pH และอุณหภูมิในระหว่างการผลิตเนื้อสัตว์ที่เพาะเลี้ยงจึงมีความสำคัญ?

การควบคุมค่า pH และ อุณหภูมิ อย่างแม่นยำมีความสำคัญอย่างยิ่งเมื่อผลิตเนื้อสัตว์ที่เพาะเลี้ยง เนื่องจากเซลล์ของสัตว์เลี้ยงลูกด้วยนมมีความไวต่อการเปลี่ยนแปลงของสิ่งแวดล้อมแม้เพียงเล็กน้อย เซลล์ส่วนใหญ่ที่ใช้ในกระบวนการนี้เจริญเติบโตได้ดีที่อุณหภูมิที่เหมาะสมประมาณ 37°C อย่างไรก็ตาม การเปลี่ยนแปลงเพียงเล็กน้อย เช่น อุณหภูมิที่เกิน 38°C หรือที่ต่ำเกินไป สามารถส่งผลกระทบต่อความมีชีวิตของเซลล์ ชะลอการเจริญเติบโต หรือรบกวนการทำงานของเมตาบอลิซึมได้ ในทำนองเดียวกัน การรักษาค่า pH ให้คงที่ในช่วง 7.0 ถึง 7.4 ก็มีความสำคัญเช่นกัน การเปลี่ยนแปลงในช่วงนี้ ซึ่งมักเกิดจากผลพลอยได้จากเมตาบอลิซึม เช่น CO₂ หรือแลคเตท สามารถทำลายการเจริญเติบโตของเซลล์และลดคุณภาพของเนื้อเยื่อได้

ในเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ การรักษาความสม่ำเสมอของค่า pH และอุณหภูมิทั่วทั้งระบบมีความสำคัญยิ่งขึ้นไปอีกการควบคุมที่สม่ำเสมอในไบโอรีแอคเตอร์ช่วยให้การพัฒนาของเซลล์เป็นไปตามที่คาดการณ์ได้และสนับสนุนการเจริญเติบโต การแยกตัว และเนื้อสัมผัสของผลิตภัณฑ์สุดท้าย นอกจากนี้ยังช่วยลดการปรับเปลี่ยนที่มีค่าใช้จ่ายสูงจากการลองผิดลองถูกในระหว่างการผลิต สำหรับนักวิจัยและผู้ผลิตในอุตสาหกรรมเนื้อสัตว์ที่เพาะเลี้ยง แพลตฟอร์มเช่น

ไบโอรีแอคเตอร์อัตโนมัติช่วยเพิ่มการเจริญเติบโตของเซลล์เมื่อเทียบกับระบบแบบแมนนวลได้อย่างไร?

ไบโอรีแอคเตอร์อัตโนมัตินำความแม่นยำระดับใหม่มาสู่การจัดการพารามิเตอร์สำคัญ เช่น อุณหภูมิ, pH, และ ออกซิเจนที่ละลาย, เพื่อให้แน่ใจว่าสภาพแวดล้อมที่เหมาะสมสำหรับการเจริญเติบโตของเซลล์ ตัวอย่างเช่น ระบบเหล่านี้มักจะรักษาอุณหภูมิไว้ที่ประมาณ 37°C และระดับ pH ระหว่าง 7.0 ถึง 7.4ติดตั้งด้วยเซ็นเซอร์ขั้นสูง พวกเขาตรวจสอบตัวแปรเหล่านี้อย่างต่อเนื่องและปรับเปลี่ยนอย่างรวดเร็ว - ไม่ว่าจะเป็นการทำความร้อน การทำความเย็น การควบคุมการไหลของก๊าซ หรือการปรับสมดุลระดับกรดและเบส การตอบสนองที่เกือบจะทันทีนี้ช่วยขจัดความล่าช้าและความไม่ถูกต้องที่มักพบในการแทรกแซงด้วยตนเอง ผลลัพธ์คืออะไร? สภาพแวดล้อมที่เสถียรซึ่งลดความเครียดของเซลล์ เพิ่มประสิทธิภาพการเผาผลาญ และส่งเสริมอัตราการเติบโตและความหนาแน่นของเซลล์ที่สูงขึ้น

นอกจากนี้ เครื่องปฏิกรณ์ชีวภาพสมัยใหม่ยังใช้การวิเคราะห์บนคลาวด์เพื่อติดตามประสิทธิภาพ ปรับตารางการให้อาหารให้เหมาะสม และปรับกระบวนการให้ละเอียดในระหว่างการผลิตที่แตกต่างกัน ในบริบทของเนื้อสัตว์ที่เพาะเลี้ยง นวัตกรรมเหล่านี้หมายถึงผลผลิตเซลล์ที่มากขึ้น การพัฒนาของเนื้อเยื่อที่เร่งขึ้น และค่าใช้จ่ายในการผลิตที่ต่ำลง สำหรับผู้ที่อยู่ในสาขานี้ แพลตฟอร์มเช่น

ความท้าทายหลักในการขยายขนาดเครื่องปฏิกรณ์ชีวภาพสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงคืออะไร?

การขยายขนาดเครื่องปฏิกรณ์ชีวภาพสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยงไม่ใช่เรื่องง่าย เมื่อขนาดของเครื่องปฏิกรณ์เหล่านี้เพิ่มขึ้น การควบคุมปัจจัยต่างๆ เช่น pH, อุณหภูมิ, และ ก๊าซที่ละลาย จะยิ่งท้าทายมากขึ้น ความผันผวนเหล่านี้อาจนำไปสู่การเจริญเติบโตของเซลล์ที่ไม่สม่ำเสมอและความไม่สอดคล้องกันในผลิตภัณฑ์สุดท้าย อุปสรรคทั่วไปได้แก่ การผสมที่ไม่มีประสิทธิภาพ การถ่ายโอนออกซิเจนที่จำกัด และการตอบสนองของเซ็นเซอร์ที่ช้าลง ซึ่งทั้งหมดนี้สามารถรบกวนสมดุลที่ละเอียดอ่อนที่จำเป็นสำหรับการเพาะเลี้ยงเซลล์ที่เหมาะสม

อีกชั้นของความซับซ้อนมาจากการใช้สายเซลล์ที่ยึดติด เซลล์เหล่านี้ต้องการพื้นที่ผิวขนาดใหญ่หรือระบบไมโครแคร์ริเออร์เฉพาะเพื่อเจริญเติบโต เมื่อระบบขยายขนาดขึ้น จำเป็นต้องสนับสนุนเซลล์เหล่านี้อย่างเหมาะสมโดยไม่ทำให้เกิดความเครียดทางกลที่อาจทำให้เกิดความเสียหายได้นอกจากนี้ เครื่องปฏิกรณ์ชีวภาพขนาดอุตสาหกรรมต้องมั่นใจว่ามีการกระจายอุณหภูมิที่สม่ำเสมอ รักษาความปลอดเชื้อ และปฏิบัติตามมาตรฐานความปลอดภัยด้านอาหารที่เข้มงวด ทั้งหมดนี้ต้องทำในขณะที่ควบคุมค่าใช้จ่ายให้สามารถจัดการได้

เพื่อรับมือกับความท้าทายเหล่านี้ แพลตฟอร์มอย่าง