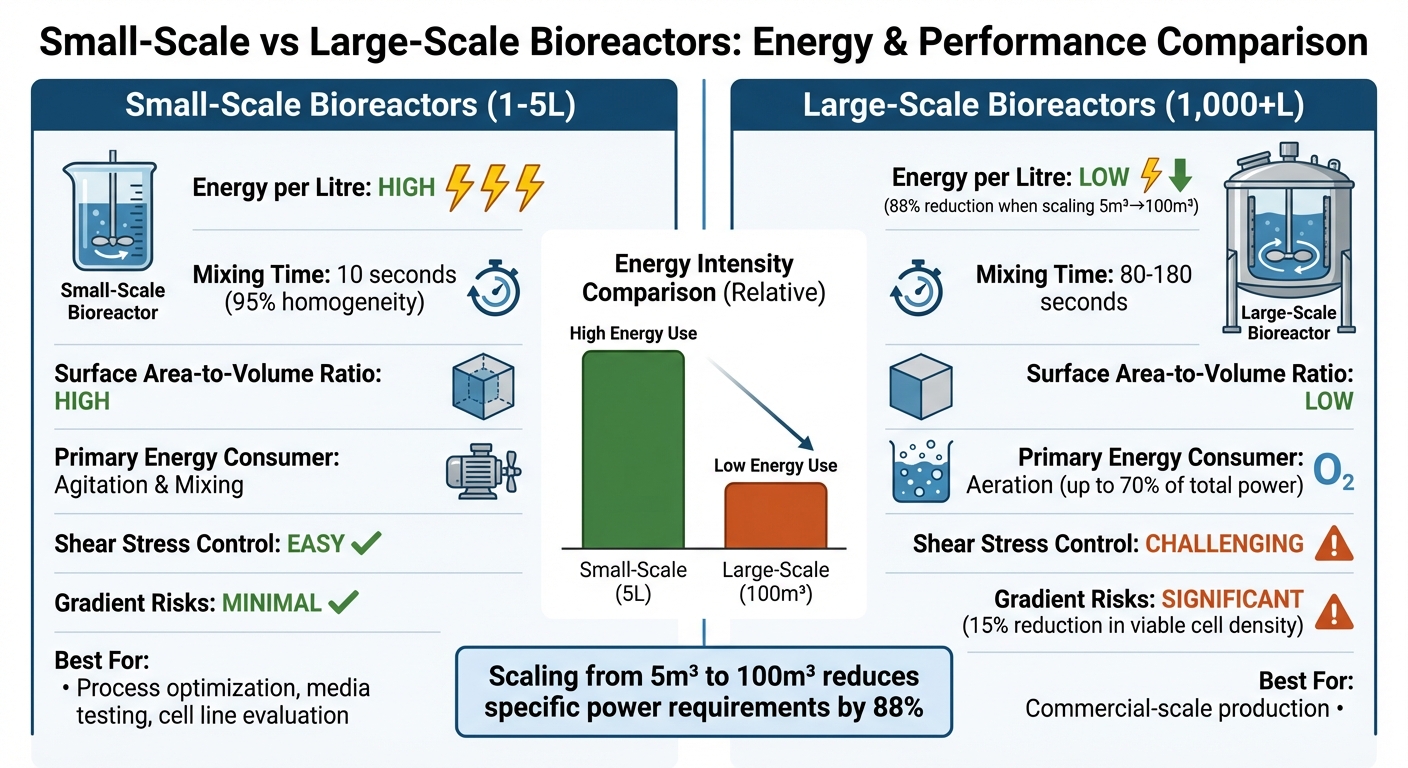

การขยายขนาดเครื่องปฏิกรณ์ชีวภาพสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยง - จากระบบขนาดเล็ก (1–5 ลิตร) ไปจนถึงระบบขนาดใหญ่ (1,000+ ลิตร) - นำมาซึ่งความท้าทายด้านพลังงาน ปริมาณที่มากขึ้นต้องการพลังงานมากขึ้นสำหรับการผสม การถ่ายโอนออกซิเจน และการควบคุมความร้อน แต่ก็มีประสิทธิภาพมากขึ้นเช่นกัน ตัวอย่างเช่น การเปลี่ยนจาก 5 ลูกบาศก์เมตรเป็น 100 ลูกบาศก์เมตรสามารถลดการใช้พลังงานเฉพาะได้ถึง 88% อย่างไรก็ตาม การผสมที่ช้าลงในระบบขนาดใหญ่อาจทำให้เกิดความไม่สมดุลของออกซิเจนและสารอาหาร ส่งผลต่อการเจริญเติบโตของเซลล์ ระบบควบคุมอัตโนมัติ และกลยุทธ์เช่นการดำเนินการ "flooding point" ช่วยปรับสมดุลการใช้พลังงานและรักษาความมีชีวิตของเซลล์ นี่คือสิ่งที่คุณจำเป็นต้องรู้:

- เครื่องปฏิกรณ์ชีวภาพขนาดเล็ก: พลังงานสูงต่อหนึ่งลิตร การผสมที่รวดเร็ว การกำจัดความร้อนที่ง่ายขึ้น แต่ไม่เหมาะสำหรับการผลิตขนาดใหญ่

- เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่: พลังงานต่ำต่อหนึ่งลิตร การผสมที่ช้าลง การจัดการความร้อนและก๊าซที่ซับซ้อนมากขึ้น แต่ดีกว่าสำหรับการผลิตเชิงพาณิชย์

ประสิทธิภาพการใช้พลังงานดีขึ้นตามขนาด แต่การรักษาคุณภาพของเซลล์ต้องการระบบอัตโนมัติขั้นสูงและการควบคุมที่แม่นยำของการกวน การเติมอากาศ และอุณหภูมิ

การออกแบบกระบวนการหมักและการขยายขนาด: การประมวลผลต้นน้ำ (USP)

sbb-itb-ffee270

1. เครื่องปฏิกรณ์ชีวภาพขนาดเล็ก (1–5 ลิตร)

เครื่องปฏิกรณ์ชีวภาพขนาดห้องปฏิบัติการทำงานภายใต้สภาวะพลังงานที่แตกต่างกันมากเมื่อเทียบกับเครื่องปฏิกรณ์อุตสาหกรรม ในขนาดที่เล็กกว่านี้ ประสิทธิภาพของกระบวนการมักจะได้รับอิทธิพลจากจลนพลศาสตร์ของเซลล์มากกว่าปรากฏการณ์การขนส่ง [2] อัตราส่วนพื้นที่ผิวต่อปริมาตรที่สูงทำให้การกำจัดความร้อนง่ายขึ้น แต่ก็หมายความว่าพารามิเตอร์การกวนไม่สามารถขยายขนาดโดยตรงไปยังระบบที่ใหญ่กว่าได้ พลวัตนี้มักนำไปสู่การกวนเป็นตัวขับเคลื่อนหลักของการใช้พลังงานในขั้นตอนนี้

ในระบบขนาดเล็ก การใช้พลังงานส่วนใหญ่ถูกกำหนดโดยการกวนและการผสมเพื่อให้ได้กำลังไฟฟ้าปริมาตร (P/V) เท่ากับเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ เครื่องปฏิกรณ์ขนาดเล็กจำเป็นต้องมีความเร็วใบพัดที่สูงขึ้นเนื่องจากเส้นผ่านศูนย์กลางใบพัดที่เล็กกว่า [2][9]. สำหรับการเพาะเลี้ยงเซลล์สัตว์เลี้ยงลูกด้วยนม - ซึ่งเป็นกุญแจสำคัญในการผลิตเนื้อสัตว์เพาะเลี้ยง - P/V ที่ 20–40 W/m³ มักจะเป็นค่าที่เหมาะสม ช่วงนี้สนับสนุนการเจริญเติบโตของเซลล์ในขณะที่ลดการรวมตัวของเซลล์ [5].

การเติมอากาศเพิ่มความซับซ้อนอีกชั้นหนึ่ง ค่าสัมประสิทธิ์การถ่ายโอนมวลปริมาตร (kLa) วัดประสิทธิภาพที่ออกซิเจนเข้าถึงเซลล์ อย่างไรก็ตาม การเพิ่มการกวนเพื่อปรับปรุง kLa อาจเพิ่มความเครียดจากแรงเฉือนทางกลไฮโดรได้เช่นกัน สำหรับกระบวนการที่ไวต่อแรงเฉือน เช่น การผลิตไวรัสเลนติไวรัส มักจะนิยมใช้สปาร์เกอร์แบบท่อเปิด เนื่องจากไมโครสปาร์เกอร์สามารถลดปริมาณไวรัสที่ใช้งานได้ถึง 25% [5].การดำเนินการใกล้กับจุดน้ำท่วม โดยมีการกวนที่ต่ำกว่าและการเติมอากาศที่สูงขึ้น สามารถช่วยปรับสมดุลการใช้พลังงานในขณะที่ตอบสนองความต้องการในการถ่ายโอนออกซิเจน [1].

การจัดการความร้อนในเครื่องปฏิกรณ์ชีวภาพเหล่านี้มักจะจัดการโดยระบบระบายความร้อนด้วยน้ำ เช่น แจ็คเก็ตหรือขดลวดภายใน เพื่อกระจายความร้อนส่วนเกิน แต่ละวัตต์ของการกวนเชิงกลจะสร้างความร้อนที่ต้องถูกกำจัดออกอย่างมีประสิทธิภาพ นอกจากนี้ กิจกรรมการเผาผลาญของจุลินทรีย์ยังผลิตความร้อนประมาณ 14.7 กิโลจูลต่อกรัมของออกซิเจนที่บริโภค [7] กำลังการทำความเย็นที่ต้องการขึ้นอยู่กับความร้อนทั้งหมดที่เกิดขึ้นและประสิทธิภาพของระบบระบายความร้อน โดยมีค่าสัมประสิทธิ์การทำงานทั่วไปประมาณ 0.6 การปรับการตั้งค่าของเครื่องกวนในระหว่างขั้นตอนต่างๆ ของการดำเนินการแบบแบทช์สามารถลดการใช้พลังงานได้อย่างมาก [7].

เครื่องปฏิกรณ์ชีวภาพขนาดเล็กที่ทันสมัยติดตั้งระบบอัตโนมัติที่ใช้เซ็นเซอร์และอัลกอริทึมในการควบคุมค่า pH ระดับออกซิเจน และอุณหภูมิอย่างไดนามิก ระบบเหล่านี้ช่วยให้มั่นใจได้ว่ามีการใช้การทำความเย็นหรือการกวนเฉพาะที่จำเป็นในแต่ละช่วงการเจริญเติบโต ลดการสูญเสียพลังงาน [6][10] สำหรับบริษัทเนื้อสัตว์เพาะเลี้ยงที่จัดหาอุปกรณ์ผ่านแพลตฟอร์มเช่น

2.เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ (1,000+ ลิตร)

เมื่อขยายการผลิต ความท้าทายจะเพิ่มขึ้นเนื่องจากเวลาการผสมเพิ่มขึ้นอย่างมาก - จากเพียง 10 วินาทีในระบบขนาดเล็ก 3 ลิตร ไปจนถึงเวลาที่นานขึ้น 80–180 วินาทีในภาชนะขนาดใหญ่ตั้งแต่ 5,000 ถึง 20,000 ลิตร เวลาการผสมที่ช้าลงเหล่านี้สร้างอุปสรรคในการดำเนินงาน เช่น ความแตกต่างของออกซิเจนที่ละลายและการเปลี่ยนแปลงทางเมตาบอลิซึม ซึ่งสามารถลดความหนาแน่นของเซลล์ที่มีชีวิตได้ถึง 15% ในช่วงระยะคงที่ [4] สำหรับการเพาะเลี้ยงเซลล์สัตว์เลี้ยงลูกด้วยนมที่ใช้ในการผลิตเนื้อสัตว์เพาะเลี้ยง การข้ามเกณฑ์เวลาการผสม 90 วินาทีสามารถกระตุ้นการเปลี่ยนแปลงทางเมตาบอลิซึม นำไปสู่การสะสมของแลคเตท [4] เพื่อแก้ไขปัญหาเหล่านี้ การปรับกลยุทธ์การกวนและการเติมอากาศเป็นสิ่งจำเป็นในขนาดที่ใหญ่ขึ้น

ในปริมาณที่ใหญ่ขึ้นนี้ ความต้องการพลังงานจะเปลี่ยนไป ในตอนแรก การกวนมีบทบาทสำคัญในด้านการใช้พลังงานเมื่ออัตราการถ่ายโอนออกซิเจนต่ำอย่างไรก็ตาม เมื่อการเจริญเติบโตของเซลล์เร่งขึ้น การเติมอากาศกลายเป็นปัจจัยหลัก คิดเป็นสัดส่วนถึง 70% ของการใช้พลังงาน การดำเนินการใกล้จุดน้ำท่วม - จุดที่การไหลของก๊าซรบกวนการผสมของเหลว - ยังคงมีความสำคัญ แต่ในระดับนี้ มันเกี่ยวกับการจัดการโหลดพลังงานจากการเติมอากาศเป็นหลัก การเพิ่มความดันในพื้นที่ว่างเป็นอีกกลยุทธ์ที่มีประสิทธิภาพ เนื่องจากมันเพิ่มความสามารถในการละลายของออกซิเจนและลดความจำเป็นในการใช้ความเร็วในการกวนสูงเมื่ออัตราการถ่ายโอนออกซิเจนสูง [9].

การจัดการความร้อนก็ซับซ้อนมากขึ้นในระดับนี้ แต่ก็มีโอกาสในการเพิ่มประสิทธิภาพ ตัวอย่างเช่น การหมักในอุตสาหกรรมแสดงให้เห็นถึงความต้องการพลังงานที่หลากหลาย: การหมักกรดไอทาโคนิกเฉลี่ย 0.51 kW/m³ ในขณะที่การผลิตไลซีนซึ่งต้องการออกซิเจนมากขึ้นต้องการ 2.61 kW/m³ [1]. ระบบทำความเย็นมักจะมีประสิทธิภาพการทำความเย็นประมาณ 0.6, แม้ในสภาวะที่เหมาะสม ค่าสัมประสิทธิ์ของประสิทธิภาพสามารถสูงถึง 8.6 [7].

การขยายจาก 5 m³ เป็น 100 m³ สามารถลดความต้องการพลังงานเฉพาะได้มากถึง 88% หากการดำเนินงานได้รับการปรับให้เหมาะสม [9]. สิ่งนี้มีความสำคัญสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ซึ่งการปรับสมดุล ประสิทธิภาพพลังงานกับการรักษาคุณภาพของผลิตภัณฑ์ เป็นสิ่งสำคัญ การสร้างแบบจำลองเชิงกลไกในปัจจุบันช่วยให้ทีมการผลิตสามารถคาดการณ์การสร้างความร้อนและความต้องการพลังงานโดยการรวมข้อมูลการเจริญเติบโตของจุลินทรีย์กับแบบจำลองทางอุณหพลศาสตร์ [9][1]. สำหรับบริษัทในภาคส่วนเนื้อสัตว์ที่เพาะเลี้ยง การจัดหาระบบขนาดใหญ่ผ่านแพลตฟอร์มเช่น

เพื่อใช้ประโยชน์จากการประหยัดพลังงานอย่างเต็มที่ พารามิเตอร์ทางกายภาพที่ได้รับการปรับให้เหมาะสมต้องจับคู่กับระบบอัตโนมัติที่แม่นยำ ระบบอัตโนมัติในระดับนี้ต้องจัดการกับความต้องการหลายอย่างอย่างมีประสิทธิภาพ กลยุทธ์หนึ่งเกี่ยวข้องกับการแบ่งกระบวนการหมักออกเป็นช่วง ๆ ที่พลังงานของเครื่องกวนคงที่ในขณะที่การไหลของอากาศปรับให้ตรงกับการดูดซับออกซิเจน เพื่อลดการใช้พลังงาน [7] ระบบควบคุมสมัยใหม่ยัง ตรวจสอบระดับออกซิเจนที่ละลายในเวลาจริง โดยปรับการตั้งค่าทั้งทางกลและทางนิวเมติกอย่างไดนามิกเพื่อป้องกันการหยุดชะงักของเมตาบอลิซึมที่เกิดขึ้นเมื่อเวลาผสมเกินขีดจำกัดทางสรีรวิทยา [4]

ข้อดีและข้อเสีย

การเปรียบเทียบประสิทธิภาพการใช้พลังงานของเครื่องปฏิกรณ์ชีวภาพขนาดเล็กและขนาดใหญ่

การตัดสินใจระหว่างเครื่องปฏิกรณ์ชีวภาพขนาดเล็กและขนาดใหญ่สำหรับการผลิตเนื้อสัตว์เพาะเลี้ยงเกี่ยวข้องกับการพิจารณาประสิทธิภาพการใช้พลังงาน ความซับซ้อนในการดำเนินงาน และความเหมาะสมกับความต้องการในการผลิต นี่คือการเปรียบเทียบอย่างละเอียด:

| คุณสมบัติ | เครื่องปฏิกรณ์ชีวภาพขนาดเล็ก (1–5 ลิตร) | เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ (1,000+ ลิตร) |

|---|---|---|

| ความเข้มข้นของพลังงานต่อลิตร | สูง; ต้องการพลังงานเฉพาะมากขึ้นเพื่อรักษาความสม่ำเสมอและการถ่ายโอนออกซิเจน [9][8] | ต่ำ; การขยายจาก 5 m³ เป็น 100 m³ สามารถลดความต้องการพลังงานเฉพาะได้ถึง 88% [9] |

| ประสิทธิภาพการผสม | ดีเยี่ยม; บรรลุความสม่ำเสมอ 95% ในประมาณ 10 วินาที [4] | แย่; ใช้เวลา 80–180 วินาที เพิ่มความเสี่ยงของการเกิดเกรเดียนต์ [4] |

| อัตราส่วนพื้นที่ผิวต่อปริมาตร | สูง; สนับสนุนการกำจัดความร้อนและการกำจัด CO₂ อย่างมีประสิทธิภาพ [2] | ต่ำ; มีความท้าทายในการจัดการความร้อนและการแลกเปลี่ยนก๊าซ [2] |

| ผู้บริโภคพลังงานหลัก | การกวนและการผสม [9] | การเติมอากาศ (สูงสุด 70% ของพลังงานทั้งหมดในช่วงการเจริญเติบโตของเซลล์สูง) [9] |

| การจัดการแรงเฉือน | ควบคุมได้ง่ายกว่า; เซลล์ได้รับผลกระทบน้อยจากแรงที่ทำลายล้าง [3][4] | จัดการยากกว่า; การกวนที่สูงอาจทำลายเซลล์สัตว์ที่เปราะบาง [3][4] |

| ความเสี่ยงที่เกี่ยวข้องกับความชัน | น้อยที่สุด; การผสมอย่างรวดเร็วหลีกเลี่ยงการหยุดชะงักทางเมตาบอลิซึม | Significant; oxygen gradients over 90 seconds can lower viable cell density by 15% [4] |

| ความเหมาะสมสำหรับเนื้อสัตว์ที่เพาะเลี้ยง | เหมาะสำหรับการเพิ่มประสิทธิภาพกระบวนการ, ทดสอบสื่อ, และประเมินสายเซลล์ [3][8] | สำคัญสำหรับการผลิตในระดับเชิงพาณิชย์; ต้องการการออกแบบเฉพาะทางที่มีแรงเฉือนต่ำ [11][3] |

เครื่องปฏิกรณ์ชีวภาพบนโต๊ะ โดดเด่นในการผสมอย่างรวดเร็วและสม่ำเสมอ ทำให้เหมาะสำหรับการปรับแต่งสภาวะการเพาะเลี้ยงเซลล์.อย่างไรก็ตาม ความต้องการพลังงานสูงต่อหนึ่งลิตรทำให้พวกมันไม่ค่อยเหมาะสมสำหรับการผลิตในขนาดใหญ่ ในทางกลับกัน เครื่องปฏิกรณ์ชีวภาพขนาดใหญ่มีประสิทธิภาพพลังงานมากกว่ามากในระดับต่อลิตร แต่พวกมันมาพร้อมกับความท้าทายในการดำเนินงานที่อาจส่งผลต่อความมีชีวิตของเซลล์ ตัวอย่างเช่น เวลาผสมที่ช้าลงอาจสร้างความแตกต่างของออกซิเจนและสารอาหาร ซึ่งอาจรบกวนการเจริญเติบโตของเซลล์ที่ไวต่อแรงเฉือนที่ใช้ในเนื้อสัตว์ที่เพาะเลี้ยง สำหรับบริษัทที่ทำงานร่วมกับซัพพลายเออร์เช่น การควบคุมแรงดันที่มีประสิทธิภาพในการออกแบบเครื่องปฏิกรณ์ชีวภาพเป็นสิ่งสำคัญสำหรับการรักษาทั้งประสิทธิภาพและคุณภาพของผลิตภัณฑ์ ในขณะที่ระบบขนาดใหญ่สามารถลดความต้องการพลังงานเฉพาะได้มากถึง 88% พวกเขายังต้องตอบสนองเงื่อนไขทางชีวภาพที่ละเอียดอ่อนที่จำเป็นสำหรับการเจริญเติบโตของเซลล์ ข้อพิจารณาเหล่านี้เน้นถึงการสร้างสมดุลระหว่างประสิทธิภาพพลังงานและประสิทธิภาพทางชีวภาพ โดยให้ข้อมูลเชิงลึกที่มีค่าสำหรับการขยายการดำเนินงานของเครื่องปฏิกรณ์ชีวภาพ

บทสรุป

การขยายขนาดของเครื่องปฏิกรณ์ชีวภาพช่วยลดการใช้พลังงานต่อปริมาณได้อย่างมาก ตัวอย่างเช่น การเปลี่ยนจากเครื่องปฏิกรณ์ชีวภาพขนาด 5 ลูกบาศก์เมตรเป็น 100 ลูกบาศก์เมตรสามารถลดความต้องการพลังงานเฉพาะได้ถึง 88% [9] ทำให้การผลิตในขนาดใหญ่มีความคุ้มค่ามากขึ้น อย่างไรก็ตาม ประสิทธิภาพนี้มาพร้อมกับการประนีประนอม ในขณะที่เครื่องปฏิกรณ์ชีวภาพขนาดเล็กสามารถผสมได้อย่างสม่ำเสมอในเวลาประมาณ 10 วินาที แต่ภาชนะอุตสาหกรรมขนาดใหญ่ใช้เวลานานกว่ามาก - ประมาณ 80 ถึง 180 วินาที การผสมที่ช้าลงนี้สามารถสร้างความแตกต่างของออกซิเจนที่ละลายได้ที่เป็นอันตราย [4].

การเปลี่ยนแปลงในประสิทธิภาพนี้ยังเปลี่ยนแปลงที่ที่พลังงานถูกใช้ ในระบบขนาดเล็ก พลังงานส่วนใหญ่จะถูกใช้ในการกวน แต่ในระดับการค้า โดยเฉพาะอย่างยิ่งกับความหนาแน่นของเซลล์สูง การเติมอากาศกลายเป็นผู้บริโภคพลังงานหลัก คิดเป็นสัดส่วนถึง 70% ของความต้องการพลังงานทั้งหมด [9].

ระบบอัตโนมัติเป็นกุญแจสำคัญในการจัดการกับความท้าทายเหล่านี้ เครื่องมือเช่น CAE, CFD และ AI ช่วยให้ผู้ผลิตสามารถสร้างแบบจำลองและปรับสมดุลระหว่างการกวนและการเติมอากาศ ก่อนที่จะขยายขนาดทางกายภาพ[3]. นอกจากนี้, เซ็นเซอร์แบบเรียลไทม์ที่ตรวจสอบระดับออกซิเจนละลายและคาร์บอนไดออกไซด์ ช่วยให้สามารถปรับเปลี่ยนแบบไดนามิกผ่านระบบควบคุมอัตโนมัติ ระบบเหล่านี้ช่วยป้องกันการเปลี่ยนแปลงเมตาบอลิซึมที่มีค่าใช้จ่ายสูง รักษาการใช้พลังงานต่อกิโลกรัมของผลิตภัณฑ์ให้อยู่ในระดับที่ควบคุมได้ และเปิดทางให้กับกลยุทธ์การขยายขนาดที่ชาญฉลาดขึ้น

สำหรับผู้ผลิตที่ต้องการขยาย การดำเนินการใกล้จุดน้ำท่วมมักเป็นวิธีที่มีประสิทธิภาพที่สุด กลยุทธ์นี้ให้ความสำคัญกับการเติมอากาศอย่างเข้มข้นมากกว่าการกวนที่ใช้พลังงานมาก[1]. เทคนิคเช่นการเพิ่มแรงดันในพื้นที่ว่างสามารถลดความจำเป็นในการกวนในช่วงการถ่ายโอนออกซิเจนสูงสุดได้อีกด้วย[9] .เมื่อจัดหาอุปกรณ์ แพลตฟอร์มเช่น

คำถามที่พบบ่อย

ระบบอัตโนมัติช่วยเพิ่มประสิทธิภาพการใช้พลังงานในไบโอรีแอคเตอร์ขนาดใหญ่ได้อย่างไร?

ระบบอัตโนมัติมีบทบาทสำคัญในการเพิ่มประสิทธิภาพการใช้พลังงานในไบโอรีแอคเตอร์ขนาดใหญ่โดยการปรับพารามิเตอร์ที่สำคัญเช่นการกวน การเติมอากาศ อุณหภูมิ และระดับออกซิเจนที่ละลายได้อย่างแม่นยำและทันเวลาแทนที่จะยึดติดกับการตั้งค่าที่เข้มงวดและระมัดระวังเกินไป ระบบอัตโนมัติพึ่งพาข้อมูลเซ็นเซอร์แบบเรียลไทม์เพื่อปรับแต่งปัจจัยเหล่านี้ให้เหมาะสม เพื่อให้แน่ใจว่าพลังงานถูกใช้อย่างมีประสิทธิภาพในการรักษาสภาพที่เหมาะสมสำหรับการเจริญเติบโตของเซลล์.

การควบคุมแบบไดนามิกนี้มีประโยชน์อย่างยิ่งในช่วงเริ่มต้นและขยายขนาด ซึ่งระบบอัตโนมัติช่วยให้สามารถปรับเปลี่ยนได้อย่างรวดเร็วตามสภาพกระบวนการที่เปลี่ยนแปลง ลดการใช้พลังงานที่ไม่จำเป็น โดยการปรับระบบควบคุมให้สอดคล้องกับลักษณะเฉพาะของการออกแบบไบโอรีแอคเตอร์ เช่น ระบบถังผสมหรือระบบยกอากาศ ระบบอัตโนมัติไม่เพียงแต่ปรับปรุงความสม่ำเสมอ แต่ยังลดพลังงานที่ต้องใช้ในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงแต่ละกิโลกรัม ความก้าวหน้าเหล่านี้เป็นกุญแจสำคัญในการขยายการผลิตอย่างมีประสิทธิภาพในขณะที่รักษาผลกระทบต่อสิ่งแวดล้อมให้อยู่ในระดับที่ควบคุมได้

ปัญหาใดบ้างที่อาจเกิดขึ้นจากเวลาผสมที่ช้าลงในเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่?

ในเครื่องปฏิกรณ์ชีวภาพขนาดใหญ่ การผสมที่ช้าลงอาจทำให้เกิดการกระจายตัวของสารอาหารและออกซิเจนที่ไม่สม่ำเสมอ นำไปสู่การพัฒนาของเกรเดียนต์ เกรเดียนต์เหล่านี้สามารถรบกวนการเจริญเติบโตของเซลล์ ส่งผลให้เกิดการสะสมของเสียที่ไม่สม่ำเสมอ และลดประสิทธิภาพโดยรวมของระบบ

เพื่อแก้ไขปัญหาเหล่านี้ ผู้ปฏิบัติงานมักจะใช้พลังงานที่สูงขึ้น แม้ว่าวิธีนี้จะช่วยได้ แต่ก็ทำให้การใช้พลังงานและต้นทุนการดำเนินงานเพิ่มขึ้น การหาวิธีแก้ไขปัญหาเหล่านี้เป็นสิ่งสำคัญในการรักษาประสิทธิภาพการใช้พลังงานและบรรลุประสิทธิภาพที่เหมาะสมในระหว่างการขยายขนาด

ทำไมการดำเนินการใกล้จุดน้ำท่วมจึงถือว่ามีประสิทธิภาพด้านพลังงานในระหว่างการขยายขนาดเครื่องปฏิกรณ์ชีวภาพ?

การดำเนินการใกล้จุดน้ำท่วมในระหว่างการขยายขนาดเครื่องปฏิกรณ์ชีวภาพมักถูกมองว่าเป็นวิธีที่มีประสิทธิภาพด้านพลังงานวิธีนี้ช่วยเพิ่มประสิทธิภาพการผสมแก๊ส-ของเหลว ซึ่งมีความสำคัญต่อการถ่ายโอนมวลที่มีประสิทธิภาพ โดยการเพิ่มอัตราการไหลของแก๊สให้สูงสุดโดยไม่ทำให้ระบบไม่เสถียร เครื่องปฏิกรณ์ชีวภาพสามารถทำงานได้อย่างมีประสิทธิภาพในขณะที่ควบคุมการใช้พลังงานให้เหมาะสม

อย่างไรก็ตาม การทำงานใกล้เกณฑ์นี้ต้องการการตรวจสอบและควบคุมอย่างระมัดระวัง การผลักดันเกินจุดน้ำท่วมอาจทำให้ระบบเสียหายหรือทำให้ประสิทธิภาพลดลง ทำให้ความแม่นยำเป็นปัจจัยสำคัญในการรักษาประสิทธิภาพ