Yetiştirilmiş et üretiminde, sensörler ve otomatik sistemler biyoreaktörlerin yönetimini dönüştürüyor. pH, çözünmüş oksijen, glikoz ve sıcaklık gibi kritik faktörleri gerçek zamanlı izleyerek, bu teknolojiler tutarlı hücre büyümesini sağlıyor ve kontaminasyon veya parti hatası gibi riskleri en aza indiriyor. İşte bilmeniz gerekenler:

-

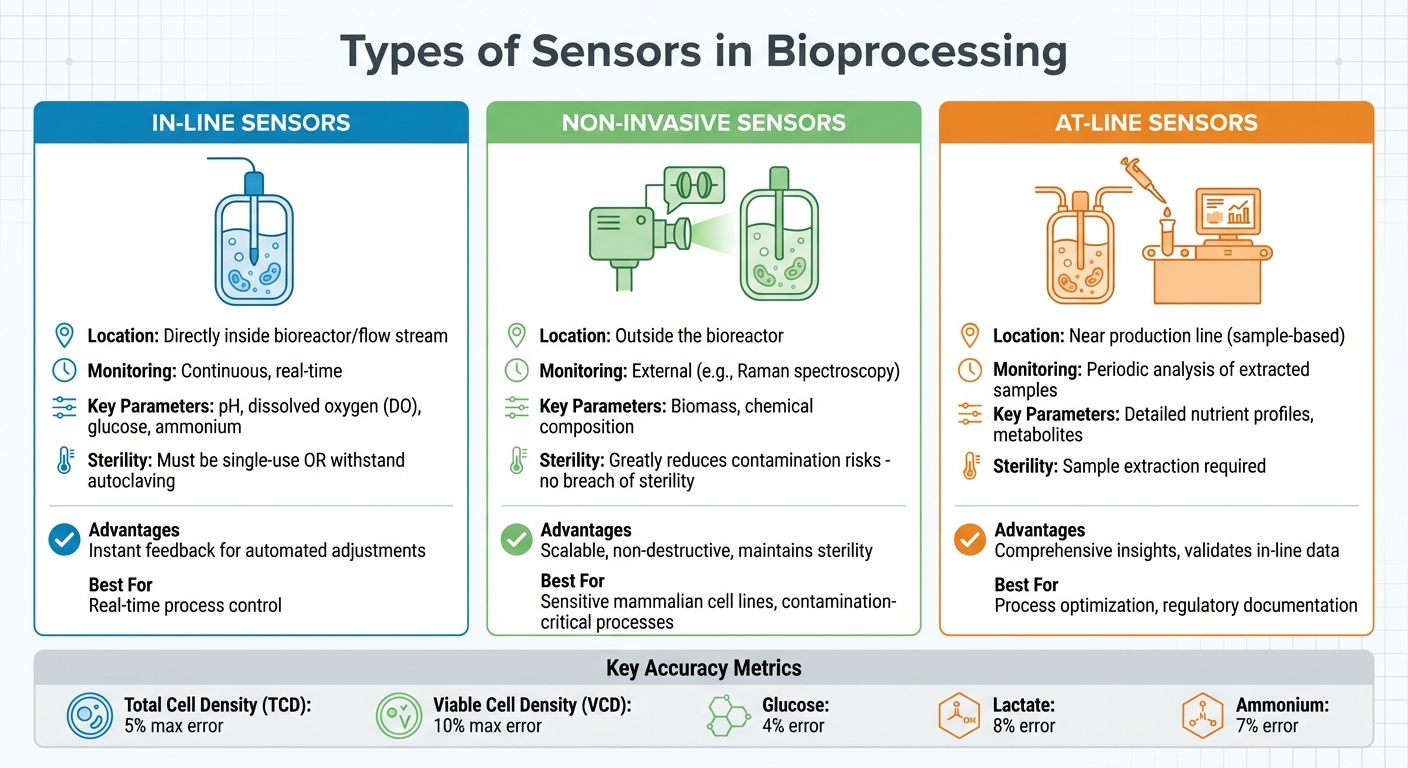

Sensör Türleri:

- Hat İçi: Biyoreaktör içindeki parametreleri doğrudan izleyerek gerçek zamanlı ayarlamalar yapın.

- Girişim Olmayan: Sterilliği korumak için Raman spektroskopisi gibi harici araçlar kullanın.

- Hat Yanı: Detaylı içgörüler için üretim yakınında numuneleri analiz edin.

- Ana Metrikler: Sıcaklık, pH, çözünmüş oksijen, glikoz, laktat ve amonyum seviyeleri süreç kontrolü için hayati öneme sahiptir. Gelişmiş sensörler bunları yüksek hassasiyetle ölçebilir, daha iyi karar verme süreçlerini destekler.

- Otomasyon Faydaları: AI destekli sensörler anında güncellemeler sağlar, manuel örneklemeyi azaltır ve besin besleme stratejilerini optimize eder. Bu, verimliliği artırır ve düzenleyici standartlarla uyumlu hale getirir.

- Yükseltme: Laboratuvar ölçeğinden ticari üretime geçiş, daha büyük hacimleri ve karmaşık koşulları yönetebilen sağlam sensörler gerektirir. Çoklu mekansal diziler ve gelişmiş kalibrasyon yöntemleri esastır.

Bu otomatik, sensör odaklı sistemlere geçiş sadece verimliliği artırmakla ilgili değil, aynı zamanda düzenleyici talepleri karşılamak ve büyük ölçekte ürün kalitesini sağlamakla ilgilidir. Sensör entegrasyon tekniklerini, bakım ipuçlarını ve AI'nın biyoprosesleme geleceğini nasıl şekillendirdiğini keşfetmek için okumaya devam edin.

PAT için Biyoproses Otomasyonu BioProfile FLEX2 ve Seg-Flow ile

Biyoproseslerde Kullanılan Sensör Türleri

Biyoproseslerde Sensör Türleri: Hat İçi, Girişim Yapmayan ve Hat Yanı Karşılaştırması

Biyoprosesler için doğru sensörleri seçmek, gerçek zamanlı izleme, sterilite ve ihtiyaç duyulan detay seviyesini dengelemekle ilgilidir. Üç ana tür - hat içi, girişim yapmayan ve hat yanı - her biri kültive edilmiş et üretiminde benzersiz bir rol oynar. Bu sensörler, kontaminasyon risklerini en aza indirirken doğru veri sağlamayı amaçlar ve belirli biyoproses ihtiyaçlarına sorunsuz bir şekilde uyum sağlar.

Hat İçi Sensörler

Hat içi sensörler, biyoreaktör veya akış hattının içine doğrudan yerleştirilir ve pH, çözünmüş oksijen (DO), glikoz ve amonyum gibi kritik parametrelerin sürekli, gerçek zamanlı izlenmesini sağlar. Kültür ortamına daldırıldıkları için, ya tek kullanımlık olmalı ya da steril bir ortamı korumak için otoklavlama gibi sterilizasyon yöntemlerine dayanacak kadar sağlam olmalıdırlar. Doğrudan daldırmanın mümkün olmadığı durumlarda, invaziv olmayan sensörler steril bir alternatif olarak devreye girer.

İnvaziv Olmayan Sensörler

İnvaziv olmayan sensörler, biyoreaktörün dışından çalışarak, steriliteyi bozmadan kültür koşullarını izlemek için Raman spektroskopisi gibi araçlar kullanır. Bu yöntem kontaminasyon risklerini büyük ölçüde azaltır, bu da özellikle kültive edilmiş et üretiminde hassas memeli hücre hatları ile çalışırken önemlidir. Örneğin, All-in-One Process Raman çözümleri, biyokütle ve kimyasal bileşimin ölçeklenebilir, yıkıcı olmayan takibini sağlar [3].Sterilliği korumada mükemmel olsalar da, invaziv olmayan sensörler, belirli parametreler için hat içi seçeneklerin hassasiyetine ulaşamayabilir, bu da onları kontaminasyondan kaçınmanın öncelikli olduğu senaryolar için ideal hale getirir. Daha ayrıntılı analiz gerektiğinde, hat üstü sensörler değerli bir tamamlayıcı sağlar.

Hat Üstü Sensörler

Hat üstü sensörler, üretim hattına yakın alınan numuneleri analiz etmek için kullanılır. Bu sensörler, hat içi verileri doğrulamak veya ayrıntılı analizlerin anında sonuç alma ihtiyacını aştığı durumlarda özellikle etkilidir. Hat içi sensörler otomatik ayarlamalar için anında geri bildirim sunarken, hat üstü yöntemler daha uzun sürer ancak besin profilleri ve metabolitler hakkında daha kapsamlı bilgiler sağlar [1]. Bu, onları süreç optimizasyonu ve ayrıntılı belgelemenin kritik olduğu düzenleyici gereklilikleri karşılama açısından özellikle faydalı kılar.

Gerçek Zamanlı İzleme için Anahtar Parametreler

Süreç-Özel Değişkenlerin Seçilmesi

Süreçleri etkili bir şekilde izlemek için, hedeflerinizi tanımlamak ve doğru parametreleri seçmek önemlidir. Sıcaklık, pH ve çözünmüş oksijen (DO) gibi yaygın değişkenler, kararlı koşulları korumaya yardımcı olurken, Kritik Süreç Parametreleri (CPPs) - glikoz, laktat ve amonyum konsantrasyonları gibi - metabolik duruma ve besin seviyelerine doğrudan bir pencere sunar [4].

Anahtar Performans Göstergeleri (KPIs), toplam hücre yoğunluğu (TCD) ve canlı hücre yoğunluğu (VCD) dahil olmak üzere, eşit derecede önemlidir. Bu göstergeler hücre büyümesini izler ve hasat veya ortam değiştirme gibi eylemler için en iyi zamanı belirlemeye yardımcı olur [4].Örneğin, Raman spektroskopisi TCD'yi maksimum %5 hata ve VCD'yi %10 hata ile tahmin edebilir. Benzer şekilde, gerçek zamanlı metabolit ölçümleri glikoz için yaklaşık %4, laktat için %8 ve amonyum için %7 hata göstermektedir [4]. Bu hassasiyet seviyesi, gerçek zamanlı izlemenin geleneksel manuel örnekleme yöntemlerine göre avantajını göstermektedir [1].

Otomatik hat içi izlemenin bir diğer faydası, manuel örneklemeyi azaltma yeteneğidir, bu da kontaminasyon riskini ve potansiyel parti hatasını önemli ölçüde azaltır [1][4]. Gerçek zamanlı veriler ayrıca otomatik besin kontrolünü kolaylaştırır ve hassas besleme stratejilerini mümkün kılar. Örneğin, glikoz seviyelerini 4 g/L gibi kritik eşiklerin üzerinde tutmak, daha iyi verim ve tutarlılık sağlar [4].

Anahtar değişkenler belirlendikten sonra, doğru sensör yerleştirmesi ile doğru izleme sağlamak bir sonraki adımdır.

Sensör Yerleştirme ve Doğruluk

Sensörlerin yerleştirilmesi, doğru olanları seçmek kadar önemlidir. Doğru okumalar sağlamak için, problar PG13.5 kablo rakorları gibi standartlaştırılmış adaptörler kullanılarak kültür ortamına tamamen daldırılmalıdır [4] . Daha büyük sistemlerde, sensör konumu daha da kritik hale gelir, çünkü bu, verilerin sadece küçük bir alanı değil, tüm kabı yansıtmasını sağlar [4].

Sıcaklık telafisi, doğruluğu korumada önemli bir rol oynar. pH ve DO ölçümleri, sıcaklık değişikliklerine özellikle duyarlıdır ve bu, kontrol yazılımına RTD (direnç sıcaklık dedektörü) veya termistör girişleri bağlayan verici bıçakları kullanılarak ele alınabilir [3] .Bu, sıcaklık dalgalanmalarının okumaları bozmasını önler ve kültürlenmiş et üretimi için gereken kalite standartlarının karşılanmasına yardımcı olur.

sbb-itb-ffee270

Sensörleri Otomatik Kontrol Sistemleriyle Entegre Etme Yöntemleri

Sensörleri Biyoproses Kontrol Yazılımına Bağlama

Sensörlerin merkezi yazılımınızla iletişim kurma şekli, kontrol sisteminizin yapısına bağlıdır. Geleneksel Hiyerarşik Yapı Kontrol Sistemleri (HSCS), analog sinyallerin bir PLC veya DCS üzerinden geçtiği üç katmanlı bir kurulum kullanır. Bu sistemler, verileri merkezi yazılıma göndermeden önce dijitalleştirir. Güvenilir olsa da, bu yaklaşım darboğazlara yol açabilir.

Birçok modern kültürlenmiş et tesisi, Fieldbus Kontrol Sistemleri (FCS) ve Ağ Tabanlı Kontrol Sistemlerine (NCS) geçiş yapmaktadır.Bu sistemler, sensörlerin tek bir iletişim kanalı aracılığıyla doğrudan merkezi sisteme bağlanmasına olanak tanıyarak entegrasyonu basitleştirir [5]. Günümüzün akıllı sensörleri, verileri işleyebilir ve kendi kendine teşhis yapabilir, bu da ara bilgi işlem cihazlarına olan ihtiyacı ortadan kaldırır [5]. Örneğin, L-asparaginaz II fermantasyonu için bir FCS'ye geçiş, eski kontrol yöntemlerine kıyasla çıktıda %100 artış sağladı [5].

Sensörleri kurarken, dijital standartlara ve sıcaklık telafi protokollerine uyduklarından emin olun. Sensörler ve aktüatörler, Profibus, Foundation Fieldbus veya Ethernet gibi yaygın kabul gören dijital standartlarla uyumlu olmalıdır. Bu, cihaz değişimini kolaylaştırır ve bakım maliyetlerini azaltır [5].Özel biyoproses kontrol yazılımları, TruBio (Emerson DeltaV tarafından desteklenmektedir) gibi, ölçeklendirmeyi destekler ve manuel programlama gerektirmeden veri bütünlüğünü sağlar [3].

Bu standartları karşılayan yüksek kaliteli sensörler ve bileşenler temin etmek için, kültürlenmiş et endüstrisine yönelik bir B2B pazaryeri olan

Bu düzenlenmiş sistemler devredeyken, gelişmiş yapay zeka ve veri analitiği biyoproses kontrolünü daha da geliştirebilir.

Yapay Zeka ve Veri Analitiği Kullanımı

Gerçek zamanlı izleme üzerine inşa edilen, yapay zeka destekli biyosensörler, kültürlenmiş et biyoproses yönetimini dönüştürüyor. Şubat 2025'te, The Cultivated B, sürekli izleme ile gerçek zamanlı veri analitiğini entegre eden çok kanallı, yapay zeka destekli bir biyosensör sistemi tanıttı.Bu sistem, hücre büyümesini ve metabolik aktiviteyi - glikoz, amino asitler ve laktik asit gibi - pikomolar konsantrasyonlarda izler. Sonuç? Medya ayarlamaları ve kontrol stratejileri için gerçek zamanlı öneriler, manuel örnekleme veya fiziksel problara olan ihtiyacı ortadan kaldırır [6] [7]. The Cultivated B Kurucusu ve CEO'su Hamid Noori, etkisini vurguladı:

"Biyoreaktörler için sensör teknolojimiz, biyoproses öğrenme eğrisini hızlandırarak yüksek kaliteli çıktı ve olağanüstü ürün kalitesi sağlar. Bunun, endüstrilerin iş akışlarını kolaylaştırmasına ve gelişmiş otomasyon yoluyla ölçeklenebilir süreçler sağlamasına olanak tanıyacağına eminim." [6]

Dinamik süreç ayarlamalarını optimize etmek için, pikomolar seviyelerde molekülleri tespit edebilen çok kanallı biyosensörler kullanın.Bu sensörler, AI sistemlerinin analiz edebileceği yüksek çözünürlüklü veriler sağlar [6]. Akıllı sensörleri yerel kapalı döngü sistemlerinde aktüatörlerle eşleştirmek ve besin optimizasyonu için bulanık mantık kullanmak, merkezi ağlara olan bağımlılığı azaltabilir [5].

Sensör Sistemlerini Sürdürme ve Ölçeklendirme

Sensör Kalibrasyonu ve Bakımı

Kalibrasyon, kültürlenmiş et üretiminde doğru okumaların sağlanmasının bel kemiğidir. Bu süreç, termometreler, basınç göstergeleri, pH sensörleri ve çözünmüş oksijen probları gibi sensör çıktılarının belirlenmiş standartlarla hizalanmasını sağlar. Düzenli kalibrasyon sadece iyi bir uygulama değil; GMP gerekliliklerini ve Regulation (EC) 853/2004 gibi gıda güvenliği düzenlemelerini karşılamak için esastır [1].Bunu başarmak için, tutarlı kalibrasyon programları belirlemek ve veri kaydı için otomatik izleme sistemleri kullanmak, hem uyumluluk hem de süreç verimliliği için önemli adımlardır.

Entegre RTD'ler (direnç sıcaklık dedektörleri) ile birleştirilmiş otomatik biyoproses yazılımı, sıcaklıklar dalgalandığında bile hassas kalibrasyonu korumaya yardımcı olur.

Daha uygun bir seçenek için, tek kullanımlık sensörler ilgi görüyor. Bunlar, kapsamlı temizlik ve yeniden kalibrasyon ihtiyacını azaltır. Örneğin, Thermo Scientific DynaDrive gibi sistemler, otomasyon ve verimliliği korurken 5 litreden 5.000 litreye kadar ölçeklenebilir [3]. Öte yandan, yeniden kullanılabilir sensörler, daha fazla bakım gerektirse de zamanla dayanıklılık sunabilir.

Kalibrasyon ve bakım iş akışlarınız sağlam olduğunda, bu sensör sistemlerini ticari üretim için ölçeklendirmek tamamen yeni bir dizi zorluk sunar.

Ticari Üretime Ölçeklendirme

Daha büyük ölçekli üretime geçerken, sensör sistemleri mekansal değişkenliği ele almak için uyum sağlamalıdır. Küçük bir 50 ml kapta mükemmel çalışan bir sensör, 2 litrelik bir hücre torbasında veya çok daha büyük bir biyoreaktörde doğru veri sağlamayabilir [2]. Biyoreaktör hacimleri büyüdükçe, tek noktalı sensörler genellikle ortamın tüm karmaşıklığını yakalamakta yetersiz kalır.

Bunu önlemek için, çok mekansal sensör dizileri ve gelişmiş ince film sensörler etkilidir. Bu sistemler, 30 günlük bir süre boyunca performansta %2'den az varyasyonla uniform izleme sağlar [2]. Sallanan biyoreaktörler için, sensörler ayrıca önemli mekanik strese dayanmalıdır. Esnek sensör tasarımları, aşınma belirtileri göstermeden önce 1,498,110'dan fazla bükülme döngüsüne dayanacak şekilde test edilmiştir [2].Koruyucu membranlar, örneğin polieter sülfon (PES), eklemek, biyolojik kirlenmeyi daha da azaltabilir ve sensör ömrünü uzatabilir.

Yükseltmeden önce, sensör performansını mikroakışkan ölçek küçültme modellerinde test etmek akıllıca olacaktır. Bu yaklaşım, potansiyel sorunları erken tespit etmeye yardımcı olur ve ticari donanıma geçişlerin daha sorunsuz olmasını sağlar [8]. Ayrıca, laboratuvar ölçeğinden üretim ölçeğine kurulumlara sorunsuz veri aktarımına izin veren biyoproses kontrolörlerini seçmek kritik öneme sahiptir. Emerson DeltaV gibi platformlar, veri bütünlüğünü korumak ve teknolojinin Ar&Ge'den tam ölçekli üretime transfer sürecini kolaylaştırmak için tasarlanmıştır [3].

Sonuç

Sensörleri otomatik biyoproses sistemleriyle eşleştirmek, kültive edilmiş et üretimini deneysel araştırmadan büyük ölçekli üretime taşıyarak devrim yaratıyor.Anahtar faktörler olan pH, çözünmüş oksijen, glikoz ve sıcaklığın gerçek zamanlı izlenmesini sağlayarak, bu sistemler kültür koşulları hakkında anında içgörüler sunar. Bu, hızlı ayarlamalar yapılmasına olanak tanır, başarısızlık riskini azaltır ve optimal büyümeyi teşvik eder.

"Süreç koşullarının izlenmesi ve kontrolü için inline sensörlerin kullanılması, başarılı ticari üretimin gerçekleştirilmesi için gerekli olacaktır" [9].

Bu sinerji, süreçlerin ince ayarından sıkı düzenleyici gerekliliklere uymaya kadar üretimin her aşamasını destekler.

Otomatik sistemler, manuel müdahaleyi en aza indirirken ayrıntılı veri kayıtları oluşturur - GMP uyumu ve Birleşik Krallık gıda güvenliği standartları için temel bir bileşen.Gelişmiş kontrolörler, Thermo Scientific DynaDrive gibi, 5 ila 5.000 litre arasında değişen hacimleri yönetebilir [3] ve laboratuvar ölçeğinden ticari ölçeğe geçişi sorunsuz hale getirir.

AI destekli izleme entegrasyonu, başka bir verimlilik katmanı ekler. Geleneksel yöntemlerin sorunları tespit etmesi günler alabilirken, AI destekli biyosensörler biyoreaktör koşulları hakkında anında güncellemeler sağlar [1]. Bu düzeyde bir yanıt verme hızı, üretim maliyetlerinin 2000–2001 yıllarında burger başına yaklaşık 250.000 £'dan 2022 başlarında sadece 7,40 £'a düştüğü bir sektörde çok önemlidir [9]. Dünya genelinde 150'den fazla şirketin artık kültive edilmiş et üzerinde çalışmasıyla, verimli sensör sistemlerinin entegrasyonu bir lüksten rekabetçi bir gerekliliğe dönüşmüştür [9].

Bu teknolojiler gelişmeye devam ettikçe,

SSS

Non-invaziv sensörler biyoproses sistemlerinde steriliteyi nasıl korur?

Non-invaziv sensörler, hücre kültürü ortamıyla doğrudan temas etmeden biyoproses sistemlerini izleyerek steril kalmalarında önemli bir rol oynar. Bu sensörler genellikle biyoreaktörün dışında konumlandırılır veya mikroakışkan sistemlere dayanır, bu sayede çözünmüş oksijen, pH seviyeleri ve metabolitler gibi faktörler hakkında gerçek zamanlı veri toplayabilirler - tüm bunlar biyoreaktörü ihlal etmeden.

Bu yöntem, eski, invaziv problara kıyasla kontaminasyon riskini büyük ölçüde azaltır. Optik sensörler ve yapay zeka destekli biyosensörler gibi teknolojiler, hem süreç kontrolünü hem de veri hassasiyetini artırarak steriliteyi korurken bir adım daha ileriye taşır. Bu tür gelişmeler, kültürlenmiş et üretim sistemlerinin bütünlüğünü korumak için kritik öneme sahiptir.

Yapay zeka, kültürlenmiş et üretiminde biyoproses kontrolünü nasıl geliştirir?

Yapay zeka, kültürlenmiş et için biyoproses kontrolünü iyileştirmede dönüştürücü bir rol oynar, hassas, verimli ve otomatik üretim yönetimi sunar. Bunu, pH, oksijen seviyeleri, sıcaklık ve hücre büyümesi gibi kritik parametreleri izleyen sensörlerden toplanan gerçek zamanlı verileri analiz ederek başarır. Makine öğrenimi algoritmalarının yardımıyla, yapay zeka bu verileri işleyerek sonuçları tahmin eder, düzensizlikleri tespit eder ve koşulları ince ayarlayarak tutarlı kaliteyi sağlarken israfı en aza indirir.

Çevrimiçi sensörlerle birleştirildiğinde, yapay zeka destekli biyoproses sistemleri, ideal büyüme koşullarını korumak için ayarları otomatik olarak ayarlayabilir ve manuel müdahale ihtiyacını ortadan kaldırır. Bu yaklaşım sadece ölçeklenebilirliği ve güvenilirliği artırmakla kalmaz, aynı zamanda düzenleyici gereklilikleri karşılamaya yardımcı olarak kültive edilmiş et üretiminin ticari uygulanabilirliğini ileriye taşır.

Sensörler, ticari kültive edilmiş et üretimi için nasıl etkili bir şekilde ölçeklendirilebilir?

Kültive edilmiş eti ticari düzeyde üretmek için sensörlerin ölçeklendirilmesi, üretim hacimleri arttıkça hassas izleme ve kontrol sağlayabilen gelişmiş sistemler gerektirir. Modern sensör teknolojileri, kablosuz sensörler ve çok parametreli problar gibi, biyoreaktörler boyunca pH, çözünmüş oksijen, glikoz seviyeleri ve sıcaklık gibi temel değişkenleri izlemek üzere tasarlanmıştır.Bu sensörler genellikle gerçek zamanlı, mekansal olarak çözünür veri toplama imkanı sağlayan esnek, gömülü tasarımlarla gelir ve optimal hücre büyümesi için tutarlı koşullar sağlar.

Geniş ölçekli operasyonlar için, bu sensörler otomatik geri bildirim sistemleri ile sorunsuz çalışmalıdır. Bu entegrasyon, besin tedariki ve oksijen seviyeleri gibi kritik faktörlere sürekli veri kaydı ve gerçek zamanlı ayarlamalar yapılmasını sağlar. Otomasyon, manuel müdahale ihtiyacını azaltır, tekrarlanabilirliği artırır ve genel verimliliği yükseltir. Bu arada, çoklu prob ve kablosuz elektronik gibi gelişmeler, doğruluk veya güvenilirlikten ödün vermeden ölçek büyütmenin maliyet etkin bir yolunu sunar. Bu teknolojileri benimseyerek, üreticiler stabil süreçler sürdürebilir, tutarlı ürün kalitesini sağlayabilir ve ticari ölçekli üretime geçerken operasyonel verimliliği artırabilir.