Proses Analitik Teknolojisi (PAT), gerçek zamanlı kalite kontrolünü üretime entegre ederek kültürlenmiş et üretimini yeniden şekillendiriyor. Son ürün testine güvenmek yerine, PAT, pH, çözünmüş oksijen, glikoz ve canlı hücre yoğunluğu gibi anahtar parametreleri sürekli izleyerek üretim boyunca tutarlı kaliteyi sağlar. Bu yaklaşım, kontaminasyon risklerini azaltır, verimliliği artırır ve tutarlı ürün kalitesi için düzenleyici gerekliliklerle uyumlu hale getirir.

Önemli çıkarımlar:

- Gerçek zamanlı izleme: Sensörler, steriliteyi sağlamak ve maliyetleri azaltmak için manuel örnekleme yapmadan kritik parametreleri izler.

- Otomatik kontrol: Geri bildirim sistemleri, hücre büyümesi için optimal ortamları korumak amacıyla koşulları anında ayarlar.

- Parti tutarlılığı: Geleneksel süreçlerde yaygın bir sorun olan ve verimlerin %50 oranında dalgalanabileceği değişkenliği en aza indirir.

- Gelişmiş araçlar: Raman spektroskopisi ve Memosens sensörleri gibi teknolojiler hassasiyeti ve ölçeklenebilirliği artırır.

- Yasal uyumluluk: Süreç doğrulaması için FDA ve EMA standartlarını karşılar, onay süreçlerini kolaylaştırır.

Biyoproses Üretiminde Süreç Analitik Teknolojisi

sbb-itb-ffee270

Yetiştirilmiş Et için PAT Araçları ve Teknikleri

Süreç Analitik Teknolojisi (PAT) artık biyoreaktör koşullarına sürekli, gerçek zamanlı içgörüler sağlamak için geleneksel sensörleri en son analitik yöntemlerle birleştiriyor. Bu araçlar birlikte, biyoreaktörlerin içinde neler olduğunu ayrıntılı ve kesintisiz bir şekilde görme imkanı sunar.

Bu entegre sistemlerin ana bileşenlerini, gerçek zamanlı izleme sensörlerinden başlayarak keşfedelim.

Gerçek Zamanlı İzleme Sensörleri

Herhangi bir PAT sisteminin kalbinde kültür et biyoreaktörleri için sensör seçimi kararlı koşulların korunması için kritiktir. Bu sensörler, tüm kültivasyon süreci boyunca pH, çözünmüş oksijen (DO), sıcaklık, akış hızı ve karıştırıcı hızını sürekli olarak ölçer [5]. Bu tür parametreler, hücrelerin gelişebileceği bir ortam yaratmak için gereklidir.

Önemli bir ilerleme, Canlı Hücre Yoğunluğu (VCD) sensörlerinin kullanılmasıdır, bu sensörler geleneksel hücre sayma yöntemlerini aşmaktadır. OUSBT66 absorpsiyon sensörü ve kapasitans tabanlı dielektrik spektroskopi gibi teknolojiler, ölü hücreleri göz ardı ederek özellikle yaşayan hücreleri izler [3][6]. Bu odaklanma, hücre büyümesinde tutarlılığı sağlar ve üretken hücre kültivasyonu için anahtar faktörler olan parti birliğini korumaya yardımcı olur.

Dijital sensör teknolojileri, zorlu biyoreaktör ortamlarında ölçüm doğruluğunu da devrim niteliğinde değiştirmiştir. Memosens teknolojisi örneğin, nemli koşullarda bile güvenilir okumalar sağlamak için temassız endüktif bağlantı kullanır. Kalibrasyon verilerini doğrudan sensör başlığı içinde depolar, hızlı "tak ve çalıştır" değişimlerini mümkün kılar ve kesinti süresini en aza indirir [3]. Sıcaklık izleme için, TrustSens TM371 gibi hat içi RTD sensörleri, hataları anında tespit etmek üzere tasarlanmıştır ve uyumsuzluk riskini azaltır [3].

Gelişmiş Analitik Yöntemler

Fiziksel sensörlerin ötesinde, gelişmiş analitik yöntemler süreç kontrolünü geliştirir ve daha derin içgörüler sağlar.

Raman spektroskopisi, PAT cephaneliğindeki en güçlü araçlardan biri olarak ortaya çıkmıştır.Bu satır içi optik sensör, kültür ortamının "moleküler parmak izini" yakalayarak glikoz, laktat, glutamin, amonyak ve amino asitler gibi ana bileşenlerin eşzamanlı izlenmesini sağlar [3] [5]. Kızılötesi yöntemlerin aksine, Raman spektroskopisi sudan minimum düzeyde etkilenir, bu da onu sulu hücre kültürleri için özellikle uygun hale getirir [5]. Örneğin, kültive edilmiş et üretimiyle ilgili bir T-hücre immünoterapi modelinde, Raman kemometrik modelleri glikoz için R = 0.987 ve laktat için R = 0.986 korelasyon katsayıları göstermiştir [5] .

"Raman spektroskopisi, tak ve çalıştır bir optik sensör teknolojisi değildir... spektroskopik veriler genellikle çok değişkenli analiz yaklaşımları kullanılarak modellenmelidir... en fazla miktarda ilgili bilgiyi çıkarmak için." - Marc-Olivier Baradez ve diğerleri.[5]

Daha basit ve daha maliyet-etkin bir alternatif için, refraktometri tabanlı PAT sistemleri ilgi görüyor. Örneğin, Ranger RI sistemi, bir Süreç Eğilim İndeksi (PTI) ve Metabolik Oran İndeksi (MRI) hesaplamak için kırılma indisi (RI) profilini kullanır. Bu indeksler, hücre metabolizması ve kültür kompozisyonundaki değişiklikleri izler [6] . Nature'da yayınlanan 2023 tarihli bir çalışma, bu sistemin HEK293T hücre kültürleriyle entegre edilmesinin, MRI verileriyle yönlendirilen pH kontrol stratejileri sayesinde metabolik aktivitede 1.8 kat artış sağladığını gösterdi [6].

Ancak, bu gelişmiş araçları kullanmak hassasiyet gerektirir.Örneğin, Raman spektroskopisi, ham spektral verileri eyleme geçirilebilir içgörülere dönüştürmek için Kısmi En Küçük Kareler veya Yapay Sinir Ağları gibi karmaşık kemometrik modelleme tekniklerine dayanır [5].

Kültür et üreticileri için PAT ekipmanı arayanlar,

Parti Tutarlılığı için PAT Nasıl Uygulanır

Kültür Et Üretiminde PAT Uygulama Zorlukları ve Çözümleri

Bu bölüm, kültür etinin tutarlı üretimini sağlamak için PAT (Proses Analitik Teknolojisi) kullanmanın pratik adımlarını ele alır. PAT, gelişmiş sensörler ve analitik araçlar içerse de, gerçek değeri verileri eyleme geçirilebilir içgörülere dönüştürmesinde yatar.Başarı, bu araçların biyoreaktör sistemleri ve veri yönetim platformlarıyla sorunsuz bir şekilde entegre edilmesine bağlıdır.

Başlangıç noktası, Kritik Kalite Özellikleri (CQAs) ve Kritik Proses Parametrelerini (CPPs) belirlemektir. Kültive edilmiş et için, bunlar tipik olarak pH, çözünmüş oksijen, sıcaklık, canlı hücre yoğunluğu ve glikoz ve laktat gibi metabolitler gibi faktörleri içerir [3][4]. Belirlendikten sonra, bir sonraki adım, sterilliği tehlikeye atmadan sürekli, 24 saat izleme sağlayan inline sensörlere geçiş yapmaktır [3]. Aşağıda, otomatik geri bildirim, sensör entegrasyonu ve yaygın zorlukların üstesinden gelmenin PAT uygulamasını nasıl kolaylaştırabileceğini inceleyeceğiz.

Otomatik Geri Bildirim Döngüleri

Otomatik geri bildirim döngüleri, parti tutarlılığını korumak için oyunun kurallarını değiştirir.Gerçek zamanlı sensörleri biyoreaktör kontrollerine bağlayarak, bu döngüler, parametreler aralık dışına çıktığında besleme oranları, gaz akışı veya karıştırma hızını ayarlamak gibi anında ayarlamalar yapılmasına olanak tanır [2]. Örneğin, gerçek zamanlı Raman tabanlı glikoz izleme kullanımı, memeli hücre kültürlerinde titre seviyelerini %85 oranında artırdığı gösterilmiştir [3]. Bu sistemler, inokulum boyutundaki farklılıklar veya medya partilerindeki değişiklikler gibi faktörlerin neden olduğu değişkenliği dengelemeye yardımcı olur [2].

"Çevrimiçi ölçülemeyen rekombinant terapötik proteinlerin kalitesi, üretim sürecinin kalitesiyle yakından ilişkilidir. Süreç kalitesi, tekrarlanabilirliği ile sıkı bir şekilde ilişkilidir."

– R. Simutis ve A. Lübbert, Journal of Biotechnology [2]

Burada Kalite Tasarımıyla (QbD) ilkelerinin uygulanması çok önemlidir.Sabit prosedürlere sıkı sıkıya bağlı kalmak yerine, QbD, süreç bozulmalarına uyum sağlayabilen operasyonel stratejiler oluşturmak için matematiksel modeller kullanır [2] .

PAT'i Biyoreaktör Sistemleri ile Entegre Etme

PAT araçlarının etkili bir şekilde çalışabilmesi için biyoreaktör sistemleriyle sorunsuz bir şekilde entegre olmaları gerekir. Memosens gibi dijital sensör teknolojileri, zorlu, nemli ortamlarda bile güvenilir performans sunarak pratik bir seçimdir. Bu sensörler, küçük ölçekli laboratuvar biyoreaktörlerinden tam ölçekli ticari üretime kadar tutarlı sonuçlar sağlayabilir [3] .

Daha büyük zorluk genellikle verilerin yönetilmesinde yatar. Sensörler, manuel kayıtlar ve LIMS sistemleri gibi bağlantısız kaynaklar verimsizlikler yaratabilir.Tüm verilerin tek bir dijital platformda merkezileştirilmesi, "tek bir doğru kaynak" sağlayarak çok değişkenli veri analizi ve Temel Bileşen Analizi (PCA) gibi ileri düzey analizleri mümkün kılar. Bu teknikler, aykırı değerleri hızla belirleyebilir ve hangi süreç değişkenlerinin tutarsızlıklara neden olduğunu tanımlayabilir [1][4].

Harika bir örnek, 2024 ve 2025 yıllarında BioRaptor'un yapay zeka destekli platformunu kullanarak yukarı akış süreçlerinden gelen geniş veri setlerini merkezileştiren ve analiz eden Aleph Farms'tan gelmektedir. Sagit Shalel-Levanon liderliğindeki ekip, pH, çözünmüş oksijen, glikoz ve laktat sensörlerinden gelen verileri birleştirerek süreç girdileri arasındaki karmaşık etkileşimleri ortaya çıkardı. Bu, ham verileri saniyeler içinde eyleme dönüştürülebilir içgörülere dönüştürmelerine olanak tanıyarak ölçeklenebilir üretim sistemleri geliştirme sürecini hızlandırdı [4] .

"Ekibimizin deney tasarımı (DoE) metodolojisi ve istatistiksel analiz konusundaki bilimsel uzmanlığı, BioRaptor'un yapay zeka destekli çözümü ile birleştiğinde, çeşitli süreç girdileri ve koşulları arasındaki etkileşimleri daha iyi anlamamızı sağlıyor. Ürettiğimiz büyük veri ile bu yetenek, kültürlenmiş et için sağlam ve ölçeklenebilir süreçlerin geliştirilmesini hızlandırıyor."

– Sagit Shalel-Levanon, Süreç Geliştirme Kıdemli Direktörü, Aleph Farms [4]

Uyumlu araçlar arayan üreticiler için,

Entegrasyon sağlandıktan sonra, tekrarlayan zorlukların ele alınması uzun vadeli başarı için esastır.

Yaygın Uygulama Zorlukları ve Çözümleri

Maliyet ve karmaşıklık genellikle PAT benimsenmesinin önünde engel teşkil eder. Raman spektroskopisi gibi ileri teknikler önemli yatırım ve uzmanlık gerektirir [2]. kültürlenmiş et süreçlerini ölçeklendirmek de sorunlar yaratabilir - laboratuvarda çalışan araçlar, uygun şekilde doğrulanmadıkça tam ölçekli üretimde başarısız olabilir [3] . Çözüm? Başlangıçtan itibaren hem Yaşam Bilimleri standartlarına (ASME BPE) hem de Gıda & İçecek standartlarına (3-A, EHEDG) uygun ekipman seçin. Bu, üretim ölçeklendikçe uyumluluğu sağlar [3] .

Çevrimiçi sensörler, steriliteyi korumak ve kesintisiz veri sağlamak için özellikle değerlidir. Geleneksel çevrimdışı analizler sadece kontaminasyon riski taşımakla kalmaz, aynı zamanda maliyetleri de artırır [3].

Veri toplama ve analizini otomatikleştirmek, teknik karmaşıklığı basitleştirerek tesis mühendisliği maliyetlerini ve süresini %30'a kadar azaltabilir [3]. Otomatik RTD sıcaklık sensörleri gibi kendi kendini kalibre eden sensörler, manuel müdahaleyi daha da azaltarak hataları ve tespit edilemeyen arızaları ortadan kaldırır [3].

Yasal uyumluluk başka bir zorluktur, ancak PAT bu gereksinimlerin karşılanmasını aslında daha kolay hale getirebilir. Hem FDA hem de EMA tarafından artık beklenen Sürekli Proses Doğrulama (CPV), proses yeteneklerini (Cpk ve Ppk) izleyen ve parametreleri kontrol limitlerine karşı izleyen otomatik yazılımla kolaylaştırılır [1].

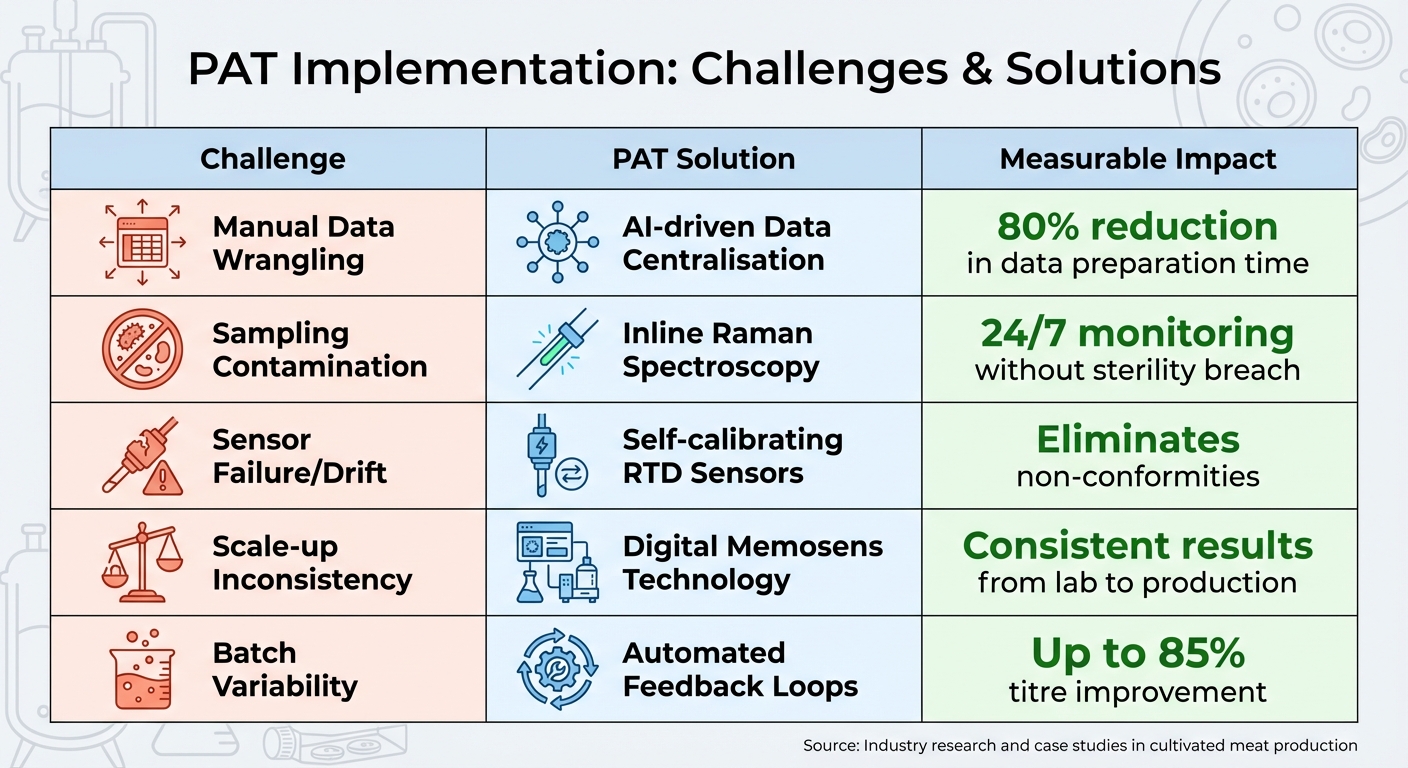

| Meydan Okuma | PAT Çözümü | Ölçülebilir Etki |

|---|---|---|

| Manuel Veri Düzenleme | AI destekli Veri Merkezileştirme | Veri hazırlama süresinde %80 azalma [1] |

| Örnekleme Kontaminasyonu | Çevrimiçi Raman Spektroskopisi | Sterilite ihlali olmadan 7/24 izleme [3] |

| Sensör Arızası/Sapması | Kendini kalibre eden RTD Sensörler | Uyumsuzlukları ortadan kaldırır [3] |

| Ölçek Büyütme Tutarsızlığı | Dijital Memosens Teknolojisi | Laboratuvardan üretime tutarlı sonuçlar [3] |

| Parti Değişkenliği | Otomatik Geri Besleme Döngüleri | %85'e kadar titre iyileştirmesi [3] |

Benimsemeyi kolaylaştırmak için, tek bir biyoreaktörde pilot bir çalışma ile başlayın.Bu, ekiplerin teknolojiyi doğrulamasına ve ölçek büyütmeden önce uzmanlık geliştirmesine olanak tanır. Bu zorlukları doğrudan ele alarak, üreticiler ölçeklenebilir kültive edilmiş et üretimi için gereken parti tutarlılığını elde edebilirler.

Kültive Edilmiş Et Üretiminde PAT Uygulamaları

Proses Analitik Teknolojisi (PAT), kültive edilmiş et üretiminde değerini kanıtlıyor. Raman spektroskopisi ve gelişmiş sensörler gibi araçlar, tekrarlanabilir sonuçlar için gereken hassas koşulları koruyarak tutarlı parti kalitesini sağlamaya yardımcı oluyor. Bu teknolojilerin nasıl gerçek bir fark yarattığına daha yakından bakalım.

Hücre Kültürünü Optimize Etmek İçin Raman Spektroskopisi Kullanımı

Raman spektroskopisi, hücre kültüründe kararlı koşulları korumak için hassas, gerçek zamanlı geri bildirim sağlayan güçlü bir araçtır.Nisan 2022'de, Sartorius Stedim Biotech ve Reutlingen Üniversitesi'nden araştırmacılar, bir CHO hücre perfüzyon sürecinin hücresiz hasat akışına bir in-line Raman akış hücresi entegre ederek bunu gösterdiler. Bir OPLS modeli kullanarak, glikoz seviyelerini 4 g/L ve 1.5 g/L'de, sadece ±0.4 g/L değişkenlikle sabit tutan bir geri bildirim döngüsü oluşturdular [8][9] .

Bu stabilite, ürün kalitesi üzerinde doğrudan bir etkiye sahipti. Glikoz seviyelerini yaklaşık 2 g/L civarında tutarak, protein ürünlerindeki glikasyon yaklaşık %9'dan %4'e düşürüldü [7]. Bunu, genellikle her 24 saatte bir gerçekleşen geleneksel çevrimdışı örnekleme ile karşılaştırın. Öte yandan, Raman sensörleri her birkaç dakikada bir güncellemeler sunarak daha sıkı kontrol sağlar ve parti tutarlılığını bozabilecek "açlık-tokluk" döngülerinden kaçınılmasına olanak tanır [7].

"Raman spektroskopisi, glikoz, glutamin, glutamat, laktat, canlı hücre yoğunluğu (VCD) ve ürün titre gibi hücre kültürü performans parametrelerinin gerçek zamanlı izlenmesi için çok amaçlı bir analitik teknik olarak biyoproses üretiminde yaygın olarak benimsenmiştir." – Alexander Graf ve diğerleri, Sartorius Stedim Biotech [7]

Bu teknolojinin ölçeklenebilirliği başka bir büyük avantajdır. Nisan 2022'den bir başka çalışmada, 250 mL Ambr® mini biyoreaktör sisteminde bir prototip Raman akış hücresi test edilmiştir. Deneylerin otomatik tasarımı (DoE) kullanılarak ve örnekler glikoz, laktat ve glutamin ile zenginleştirilerek, araştırmacılar 2.000 L tek kullanımlık biyoreaktörlere ölçeklenebilecek kalibrasyon modelleri oluşturmuşlardır [7].

Raman spektroskopisi öne çıkan bir araç olsa da, kültive edilmiş et üretiminde dalgalar yaratan tek teknoloji değildir.Diğer sensörler de biyoproses izlemeyi geliştirmek için devreye giriyor.

Biyoproses İzleme için Sensör Teknolojisi

Raman spektroskopisine ek olarak, diğer sensör sistemleri de gerçek zamanlı izleme konusunda önemli roller oynamaktadır. BioPAT® Viamass gibi biyo-kapasitans sensörleri, canlı hücre yoğunluğunun (VCD) sürekli hat içi ölçümlerini sağlar. Bu, sürekli perfüzyon sistemlerinde otomatik hücre kanamasına olanak tanır ve kararlı durum koşullarını sağlar sürekli perfüzyon sistemleri [8][9] .

Memosens gibi dijital araçlar da çok önemlidir. Bunlar, laboratuvarda veya ticari ölçekte güvenilir sonuçlar sunarak pH ve çözünmüş oksijen gibi parametreleri izler [3]. Bu arada, kendi kendini kalibre eden RTD sıcaklık sensörleri, manuel kontroller gerektirmeden süreç güvenliğini sağlayarak fark edilmemiş arıza riskini ortadan kaldırır [3].

Hücre ve Gen Terapisi Catapult, T-hücre biyoprosesinde entegre sensör sistemlerinin değerini göstermiştir. Çevrimiçi Raman optik sensörler kullanarak, glikoz için 0.987 ve laktat için 0.986 korelasyon katsayıları elde ettiler [5]. Kuruluşun Yeni Ürün Geliştirme Direktörü Damian Marshall, faydaları vurguladı:

"Çevrimiçi Raman optik sensör kullanarak bu anahtar parametreleri ölçme yeteneği, süreç performansı hakkında anında geri bildirim almayı mümkün kılar.Bu, gerçek zamanlı süreç verilerine dayalı proaktif karar alma imkanı sağlayarak hücre terapisi biyoprosesini önemli ölçüde iyileştirebilir" [5]

Bu teknolojileri benimsemek isteyen kültür et üreticileri için,

Kültür Et için PAT'teki Gelecek Gelişmeler

Proses Analitik Teknolojisi (PAT) evrimi, kültür et üretimini yeniden şekillendiriyor ve daha fazla tutarlılık ve ölçeklenebilirliğe odaklanıyor. Bu ilerlemenin merkezinde yapay zeka (AI) ve makine öğrenimi yer alıyor ve AI odaklı üretim sistemlerine doğru bir kayma sağlıyor. Bu arada, yenilikçi ölçekleme yaklaşımları, ticari ölçekli üretimin zorluklarını ele alarak daha verimli üretimin yolunu açıyor.

AI ve Süreç Kontrolü için Makine Öğrenimi

AI ve makine öğrenimi, kültürlenmiş et süreçlerinin izlenme ve kontrol edilme şeklini dönüştürüyor. Sorunlara sadece tepki vermek yerine, bu teknolojiler artık öngörücü içgörüler sunuyor. Örneğin, makine öğrenimi modelleri, süreç sapmalarını veya mikrobiyal kontaminasyonu geleneksel yöntemlerden 200 saat daha erken tespit edebilir [6]. Bu erken tespit, parti tutarlılığını sağlamak ve maliyetli üretim aksaklıklarından kaçınmak için kritiktir.

Önemli bir gelişme, yumuşak sensörlerin kullanımıdır. Bunlar, sensör verilerini istatistiksel araçlarla birleştirerek, hücre canlılığı gibi ölçülmesi zor değişkenleri tahmin eden yazılım modelleridir.Donanım sensörlerinden - Raman spektroskopisi gibi - elde edilen verileri Yapay Sinir Ağları (ANN) ve Kısmi En Küçük Kareler (PLS) gibi gelişmiş istatistiksel tekniklerle entegre ederek, bu modeller sürecin daha derin bir anlayışını sağlar [5][6].

2023 ve 2025 yılları arasında, Oxford Biomedica bu teknolojilerin lentiviral vektör üretimindeki potansiyelini sergiledi. Ranger Refraktif İndeks PAT sistemi ile makine öğrenimini eşleştirerek, otonom bir pH kontrol stratejisi geliştirdiler. Bu sistem, metabolik hız indeksi (MRI) verilerine dayanarak gerçek zamanlı olarak ayarlandı ve optimize edilmemiş yöntemlere kıyasla metabolik aktivitede 1.8 kat artış sağladı. Ayrıca pH seviyeleri ile oksijen mevcudiyeti arasındaki daha önce fark edilmemiş bağlantıları ortaya çıkardı [6].

Başka bir heyecan verici gelişme ise dijital ikizlerin yükselişidir. Bu sanal modeller, üreticilerin gerçek üretim başlamadan önce anahtar süreç parametrelerini simüle etmelerine ve test etmelerine olanak tanır [10] . Biomatter, bir biyoteknoloji şirketi, tamamen yeni enzimler tasarlamak için özel makine öğrenimi algoritmalarını kullanarak bu konsepti daha da ileriye taşımıştır. CEO Laurynas Karpus'un Ekim 2025'te açıkladığı gibi:

"Yapay zekamız, tamamen yeni bir aktif bölge ve enzim yapısını tamamen yeni bir mekanizma ile tasarlayabilir" [10].

Otonom süreç kontrolüne doğru atılan adım özellikle dikkat çekicidir. Yeni ortaya çıkan PAT sistemleri artık adaptif mantığa dayanmakta, biyoreaktör ayar noktalarını metabolik aktivite verilerine dayanarak gerçek zamanlı olarak dinamik bir şekilde ayarlamaktadır. Bu esneklik, üretim partileri arasında meydana gelen doğal değişkenliği yönetmek için gereklidir ve katı, önceden belirlenmiş protokollerin yerini daha duyarlı bir yaklaşımla değiştirmektedir [6].

Ticari Ölçekli Üretim için PAT'in Uyarlanması

Yapay zeka öngörü yeteneklerini artırırken, bu teknolojilerin ticari kullanım için ölçeklendirilmesi, pratik çözümler gerektiren belirgin zorluklar sunar.

Başlıca sorunlardan biri parti-parti tekrarlanabilirliktir. Mevcut fermantasyon süreçleri genellikle önemli değişkenlik gösterir ve ürün konsantrasyon kalıpları, işlemler arasında %50'ye kadar sapma gösterebilir [2]. Bu tür tutarsızlıklar, büyük ölçekli üretim için gereken güvenilirliğe ulaşmanın önündeki büyük bir engeldir.

Başka bir zorluk, farklı üretim ölçeklerinde sensör tutarlılığını sağlamaktır. pH ve çözünmüş oksijeni izleyen Memosens gibi dijital sensörler, küçük laboratuvar biyoreaktörlerinde veya büyük ölçekli üretim tesislerinde kullanılsalar da güvenilir veri sağlamalıdır.Bu enstrümanların tüm ölçeklerde standartlaştırılması, süreç transferlerini kolaylaştırabilir ve tesis mühendisliği maliyetlerini ve zaman çizelgelerini %30'a kadar azaltabilir [3].

Maliyet, ölçeklendirme için bir diğer engeldir. Çevrimdışı analizler ve ileri düzey ekipmanlar için yüksek operasyonel giderler, ticari uygulanabilirliği sınırlayabilir [11][3]. Bunu ele almak için bazı şirketler, sermaye maliyetlerini azaltmak amacıyla daha ekonomik biyoreaktör malzemeleri araştırmaktadır [11]. Ayrıca, hücre kültürü medyasının yüksek maliyetlerini dengelemek için, teğetsel akış filtrasyonu gibi medya geri dönüşüm stratejileri uygulanmaktadır [11].

Bu gelişmiş PAT sistemlerini benimsemek isteyen işletmeler için,

Sonuç

Proses Analitik Teknolojisi (PAT), kültürlenmiş et üretiminde tutarlılığın nasıl yönetildiğini yeniden şekillendiriyor. Kaliteyi test etmek için üretimin sonunu beklemek yerine, PAT gerçek zamanlı izleme ve otomatik ayarlamaları doğrudan sürece entegre eder. Bu değişim, endüstrinin en zorlu engellerinden birini ele alır: biyolojik sistemlerin doğasında bulunan değişkenlik. Daha önce tartışıldığı gibi, PAT'in her bir bileşeni, daha güvenilir ve öngörülebilir bir üretim çerçevesi oluşturulmasında rol oynar.

Raman spektroskopisi ve refraktometri gibi teknolojiler, hücre metabolizmasına sürekli, gerçek zamanlı içgörüler sağlar ve manuel örnekleme ihtiyacını ortadan kaldırır.Bu, açık örneklemeden kaynaklanan kontaminasyon risklerini azaltmakla kalmaz, aynı zamanda periyodik laboratuvar testleri arasındaki "kör noktaları" da kapatır [3] [5]. Otomatik geri bildirim sistemleri ile birleştirildiğinde, bu araçlar gerçek zamanlı ayarlamalar yapabilir, örneğin besin eklemek veya pH seviyelerini ince ayarlamak gibi, böylece yetiştirme süreci boyunca optimal koşulların korunmasını sağlar.

Bu yeniliklerin ticari avantajları önemli ölçüde büyüktür. Örneğin, Raman teknolojisi kullanılarak gerçek zamanlı glikoz kontrolü, ürün verimini %85 artırırken, refraktometri yoluyla pH optimizasyonu metabolik aktiviteyi 1.8 kat artırır [3][6].Kültürlenmiş et sektörü, 2040 yılına kadar küresel et tüketiminin %30'luk payına doğru ilerlerken, bu tür verimlilik iyileştirmeleri, üretimin ekonomik olarak sürdürülebilir kalması için kritik öneme sahiptir [3].

Memosens gibi standartlaştırılmış dijital sensörler, farklı biyoreaktör boyutları arasında tutarlı ölçümler sağlayarak laboratuvar ölçeğinden ticari üretime geçişi daha da kolaylaştırır. Bu araçlar, mühendislik maliyetlerini ve zaman çizelgelerini %30'a kadar azaltabilir [3]. Bu gelişmiş sistemleri benimsemeyi hedefleyen üreticiler için,

AI ve makine öğrenimi de sahneye girdi ve öngörücü ve otonom süreç kontrolünü mümkün kıldı. Bu teknolojiler, sistemlerin her partinin benzersiz özelliklerine uyum sağlamasına olanak tanır.Thomas Williams ve ekibinin vurguladığı gibi:

"Bu yeni refraktometri tabanlı PAT sistemi kullanılarak yapılan süreç kontrolü ve müdahalesi, üretim ortamının ince ayarını ve hızlı optimizasyonunu kolaylaştırma potansiyeline sahiptir ve gelişmiş süreç performansı ve dayanıklılığı için uyarlanabilir süreç kontrolünü mümkün kılar" [6] .

Bu uyum sağlama yeteneği, endüstri araştırma düzeyindeki operasyonlardan tam ticari üretime geçerken özellikle hayati önem taşıyacaktır. Bu gelişmeler, kültürlenmiş et endüstrisinde hem kalite hem de ölçeklenebilirliği sağlamak için PAT'nin temel rolünü vurgulamaktadır.

SSS

Proses Analitik Teknolojisi (PAT), kültür et üretiminde tutarlı kaliteyi nasıl sağlar?

Proses Analitik Teknolojisi (PAT), kültür et üretiminde parti tutarlılığını sağlamak için gerçek zamanlı izleme ve kontrol imkanı sunarak önemli bir rol oynar. Spektroskopik ve elektrokimyasal sensörler gibi araçlarla, PAT biyoreaktörlerdeki pH, oksijen seviyeleri, sıcaklık ve besin konsantrasyonları gibi kritik faktörleri yakından izler. Bu sürekli izleme, üretim süreci boyunca koşulların optimal kalmasını sağlamak için hızlı ayarlamalar yapılmasına olanak tanır.

Hücresel ortamın net bir görünümünü sunarak, PAT partiler arasındaki değişkenliği azaltır, israfı azaltır ve genel verimliliği artırır. Her partinin aynı yüksek kalite standartlarını karşılamasını sağlar.AI destekli sistemlerle eşleştirildiğinde, PAT hassasiyeti bir üst seviyeye taşır, operasyonları basitleştirir ve güvenli, tutarlı kültürlenmiş et üretimini destekler.

Raman spektroskopisi, kültürlenmiş et üretiminde biyoreaktör koşullarını izlemek için ne gibi avantajlar sağlar?

Raman spektroskopisi, kültürlenmiş et üretimi için paha biçilmez bir Proses Analitik Teknolojisi (PAT) olarak hizmet eder, biyoreaktör koşullarının gerçek zamanlı, invaziv olmayan izlenmesini sunar. Sürekli veri toplayarak, proses parametreleri ile kritik kalite özellikleri arasında bir bağlantı kurar ve her partinin tutarlı, yüksek kaliteli standartlara uygun olmasını sağlar.

Bu teknik, hücre yoğunluğu, canlılık ve metabolit seviyeleri gibi temel faktörlerin eşzamanlı izlenmesini sağlar ve biyoproses hakkında önemli içgörüler sunar.Bu gerçek zamanlı okumalar, uyarlanabilir süreç kontrolüne olanak tanır, üretkenliği artırırken potansiyel riskleri en aza indirir. Ayrıca, Raman spektroskopisi, üretim boyunca istikrarlı büyüme koşullarını garanti eder ve en iyi sonuçlar için yetiştirme sürecini kolaylaştırır.

Yapay zeka ve makine öğrenimi, kültürlenmiş et üretiminde süreç kontrolünü nasıl geliştirir?

Yapay zeka ve makine öğrenimi, kültürlenmiş et üretiminde süreç kontrolünü dönüştürerek hassas izleme, atık azaltma ve tutarlı kalite sağlama imkanı sunar. Bu teknolojiler, pH, oksijen seviyeleri, sıcaklık ve hücre büyümesi gibi kritik faktörleri izleyen sensörlerden gelen verileri işler. Bu, üreticilerin üretim koşullarını gerçek zamanlı olarak ince ayarlamalarına olanak tanır.

Makine öğrenimi modelleri ayrıca kontaminasyon veya hücre büyümesindeki düzensizlikler gibi potansiyel sorunları öngörebilir, hızlı düzeltici önlemler alınmasını sağlar.Dahası, bu sistemler yeni verilerle yeniden eğitilerek zamanla daha akıllı hale gelir, hassasiyetlerini ve güvenilirliklerini artırır. AI destekli Proses Analitik Teknolojisi (PAT) sistemleri, hücre kültürü metabolik aktivitesine gerçek zamanlı içgörüler sunarak parti tutarlılığını ve düzenleyici gerekliliklere uyumu sağlamaya yardımcı olur.

Yapay zeka ve makine öğrenimini entegre ederek, kültürlenmiş et üreticileri verimliliği artırabilir, üretimi daha etkili bir şekilde ölçeklendirebilir ve ürün güvenliğini artırabilir. Bu ilerleme, daha sürdürülebilir bir gıda üretimi geleceğini şekillendirmeye yardımcı oluyor.