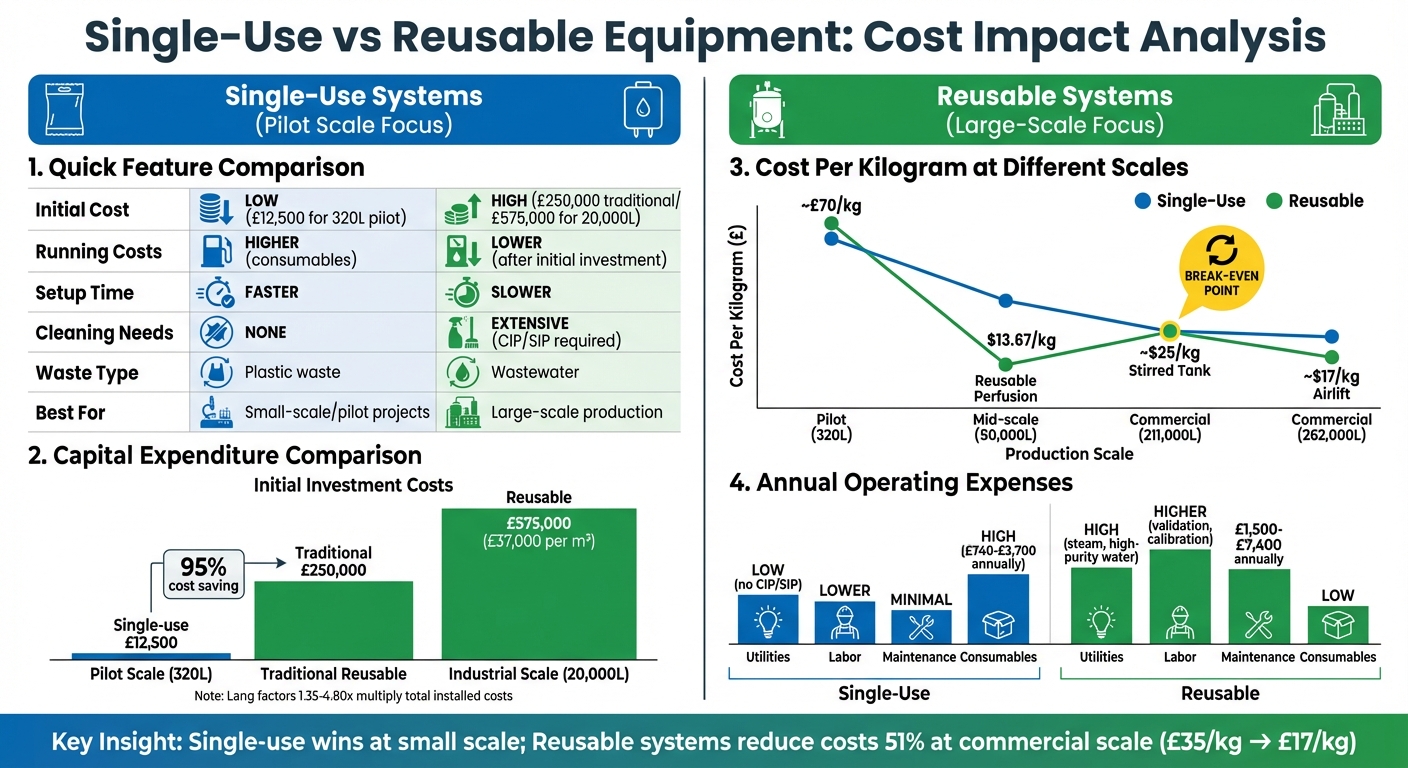

Kültürlenmiş et üretimi için daha iyi seçenek nedir: tek kullanımlık mı yoksa yeniden kullanılabilir ekipman mı? Bu, üretim ölçeğinize ve finansal önceliklerinize bağlıdır. Tek kullanımlık sistemler başlangıçta daha ucuz, kurulumu daha hızlı ve bakımı daha kolaydır, ancak sarf malzemeleri için sürekli maliyetler oluşturur ve plastik atık yaratır. Yeniden kullanılabilir sistemler başlangıçta çok daha pahalıdır ve temizlik ve sterilizasyon için karmaşık bir altyapı gerektirir, ancak zamanla daha maliyet-etkin hale gelir, özellikle büyük ölçekli operasyonlar için.

Ana Noktalar:

- Tek kullanımlık sistemler: Daha düşük başlangıç maliyetleri, temizlik gereksinimi yok, daha hızlı kurulum, ancak daha yüksek sarf malzemesi maliyetleri ve plastik atık.

- Yeniden kullanılabilir sistemler: Daha yüksek başlangıç maliyetleri, temizlik masrafları, ancak yüksek üretim hacimleri için uzun vadede daha iyi tasarruf sağlar.

- Küçük ölçeklerde, tek kullanımlık sistemler genellikle daha ekonomiktir.Daha büyük ölçeklerde, yeniden kullanılabilir sistemler kilogram başına maliyetleri önemli ölçüde azaltır.

Hızlı Karşılaştırma:

| Özellik | Tek Kullanımlık | Yeniden Kullanılabilir |

|---|---|---|

| Başlangıç Maliyeti | Düşük | Yüksek |

| Çalışma Maliyetleri | Daha Yüksek (tüketim malzemeleri) | Daha Düşük (başlangıç yatırımı sonrası) |

| Kurulum Süresi | Daha Hızlı | Daha Yavaş |

| Temizlik İhtiyaçları | Yok | Yoğun |

| Atık | Plastik atık | Atık su |

| En Uygun | Küçük ölçekli veya pilot projeler | Büyük ölçekli üretim |

Sonuç olarak: Tek kullanımlık, küçük ve esnek operasyonlar için idealdir.Yeniden kullanılabilir sistemler, uzun vadede ölçek büyütme ve kilogram başına daha düşük maliyetler elde etme açısından daha iyidir.

Tek Kullanımlık ve Yeniden Kullanılabilir Ekipman Maliyet Karşılaştırması: Kültür Et Üretimi

Sermaye Harcamaları: Başlangıç Yatırım Maliyetlerinin Karşılaştırılması

Tek Kullanımlık Ekipman: Daha Düşük Başlangıç Yatırımı

Tek kullanımlık teknoloji, başlangıç sermaye harcamalarını azaltma konusunda net bir avantaj sunar. CIP ve SIP sistemleri gibi dekontaminasyon araçlarına olan ihtiyacı ortadan kaldırarak, üreticiler kalıcı sterilizasyon borulama ve karmaşık temizlik düzenekleriyle ilgili yüksek maliyetlerden kaçınabilir [6][5]. Bunun yerine, önceden sterilize edilmiş plastik astarlar ve kapalı sistemler operasyonları basitleştirir, geniş temiz oda altyapısına olan ihtiyacı azaltır.Bu, tesislerin daha hızlı ve daha az mali yükle kurulabileceği anlamına gelir [6].

Bu maliyet tasarrufu sağlayan yaklaşım, özellikle daha küçük işletmeler veya sözleşmeli üreticilerle ortaklık yapanlar için caziptir. Tek kullanımlık tesisler sadece daha hızlı faaliyete geçmekle kalmaz, aynı zamanda çapraz kontaminasyon risklerini en aza indirir ve uzun doğrulama süreçlerinin masraflarından kaçınır [6]. Bu daha düşük başlangıç maliyetleri, yeniden kullanılabilir sistemlerin daha ağır yatırım talepleriyle keskin bir tezat oluşturur.

Yeniden Kullanılabilir Ekipman: Daha Yüksek Başlangıç Yatırımı

Öte yandan, yeniden kullanılabilir sistemler çok daha yüksek bir başlangıç fiyat etiketine sahiptir. Yapıları, tekrar eden sterilizasyon döngülerine dayanacak şekilde tasarlanmış yüksek kaliteli paslanmaz çeliğe dayanır [7][8].Örneğin, tek bir 20 m³ (20.000 litre) gıda sınıfı biyoreaktör yaklaşık £575,000 ($778,000) maliyetinde olabilir ve temel birim fiyatı yaklaşık £37,000 per m³ ($50,000) [8]'dir. Bunun üzerine, kalıcı CIP/SIP sistemleri, gerekli boru ağlarının karmaşıklığı nedeniyle ek maliyetler ekler.

Tam maliyeti anlamak için, Lang faktörleri - 1.35 ile 4.80 arasında değişen [8] - toplam kurulum maliyetinin temel fiyatın iki ila dört katı olabileceğini tahmin etmek için kullanılır. Ancak, son gelişmeler bu geleneksel maliyet yapılarında bozulmalara neden olmaya başlıyor. Mayıs 2025'te, Londra merkezli Meatly, benzer biyofarma ekipmanları için tipik olarak gereken £250,000'a kıyasla sadece £12,500'a 320 litrelik bir biyoreaktör tanıttı - bu, %95 maliyet tasarrufu anlamına geliyor [4].

CapEx Karşılaştırma Tablosu: Tek Kullanımlık vs Yeniden Kullanılabilir Sistemler

| Ekipman Türü | Başlangıç Yatırım Seviyesi | Ana Maliyet Sürücüleri | Altyapı Gereksinimleri |

|---|---|---|---|

| Tek Kullanımlık | Düşük | Önceden sterilize edilmiş plastik astarlar, sensörler | Minimal (CIP/SIP gerekmez) |

| Yeniden Kullanılabilir (Geleneksel) | Yüksek | Paslanmaz çelik alaşımlar, kalıcı borulama | Kapsamlı (CIP/SIP, buhar sistemleri) |

| Dahili/Gıda Sınıfı | Orta | Özel mühendislik, biyouyumlu malzemeler | Değişken |

Farklı ölçeklerdeki daha fazla karşılaştırma, maliyet farklarını vurgular:

| Ölçek | Geleneksel Biyofarma Maliyeti | Düşük Maliyetli/İç Üretim Maliyeti |

|---|---|---|

| Pilot (320L) | £250,000 [4] | £12,500 [4] |

| Endüstriyel (20,000L) | £575,000 [8] | Birim başına %95 daha düşük projeksiyon [4] |

Bu başlangıç maliyetlerindeki farklılıklar, bu sistemlerin uzun vadeli finansal sonuçlarını şekillendirmede önemli bir rol oynar.

sbb-itb-ffee270

Operasyonel Giderler: Sürekli Maliyetler ve İşletme Masrafları

Tek Kullanımlık Sistemler: Daha Düşük İşletme Maliyetleri

Tek kullanımlık sistemler, temizlik ve sterilizasyon süreçlerini ortadan kaldırarak günlük masrafları önemli ölçüde azaltır. Yerinde Temizlik (CIP) ve Yerinde Buharlama (SIP) döngüleri olmadan, tesisler su, kimyasal ve enerji maliyetlerinden tasarruf eder [5][9]. Ayrıca, önceden sterilize edilmiş tek kullanımlık bileşenler temizlik ihtiyacını azaltır ve dönüş sürelerini hızlandırır [5].

Kültürlenmiş et üretiminde büyük bir masraf olan işçilik maliyetleri de tek kullanımlık sistemlerle azalır. Bu sistemler, temizlik, sensör kalibrasyonu ve kontaminasyon risklerinin yönetimi gibi görevler için daha az iş gücü gerektirir [9].Bu yalın yaklaşım, maliyetleri düşürmekle kalmaz, aynı zamanda pahalı parti hatalarının olasılığını da azaltır ve tek kullanımlık sistemleri daha küçük ölçekli operasyonlar için özellikle çekici hale getirir.

Ancak, tek kullanımlık sistemler tekrarlayan bir maliyetle gelir: sarf malzemeleri. Tek kullanımlık biyoreaktör torbaları ve astarlar gibi ürünler her üretim çalışması için satın alınmalıdır. Daha küçük operasyonlar için bu sarf malzemeleri yıllık olarak £740 ile £3,700 arasında (yaklaşık $1,000 ile $5,000) maliyet oluşturabilir [9]. Ayrıca, bu sistemler tarafından üretilen plastik atıklar, çevresel etkiyi yönetmek için uygun şekilde bertaraf edilmesi gerektiğinden bir zorluk teşkil eder [5].

Yeniden Kullanılabilir Sistemler: Daha Yüksek İşletme Maliyetleri

Öte yandan, yeniden kullanılabilir sistemler daha yüksek işletme maliyetleri içerir. Önemli bir başlangıç yatırımı gerektirirken, devam eden masrafları da önemli ölçüde artar.Örneğin, paslanmaz çelik sistemler yoğun temizlik ve sterilizasyon gerektirir, bu da yüksek enerji ve yüksek saflıkta su tüketimi anlamına gelir. Ters ozmoz, ultrafiltrasyon ve deiyonizasyon gibi süreçler bu maliyetleri daha da artırır [9].

İşçilik, maliyetleri artıran bir diğer önemli faktördür. Yeniden kullanılabilir sistemler düzenli bakım, denetim ve temizlik doğrulaması gerektirir [9]. Bu sistemlerin yıllık bakım masrafları genellikle karmaşıklıklarına bağlı olarak £1,500 ile £7,400 (yaklaşık $2,000 ile $10,000) arasında değişir [9]. Değişken frekanslı sürücüler (VFD'ler) gibi enerji tasarruflu bileşenler elektrik kullanımını azaltmaya yardımcı olabilirken, genel enerji tüketimi tek kullanımlık sistemlere göre önemli ölçüde daha yüksek kalır [9].

Atık su yönetimi de maliyetlere eklenir. Atık suyun temizlenmesi, genellikle biyolojik kalıntılar içeren, pahalı besin arıtma süreçleri gerektirir [3].

Yıllık OpEx Karşılaştırma Tablosu

| Maliyet Kategorisi | Tek Kullanımlık Sistemler | Yeniden Kullanılabilir Sistemler |

|---|---|---|

| Yardımcı Hizmetler (Su/Enerji) | Düşük (CIP/SIP gerektirmez) | Yüksek (buhar üretimi, yüksek saflıkta su) |

| İş Gücü Gereksinimleri | Daha Düşük (minimal temizlik/bakım) | Daha Yüksek (temizlik doğrulama, sensör kalibrasyonu) |

| Bakım | Minimal | Yıllık £1,500–£7,400 [9] |

| Sarf Malzemeleri | Yüksek (tekrarlayan torba/astar alımları) | Düşük (öncelikle yedek parçalar) |

| Atık Yönetimi | Katı plastik bertarafı | Atık su arıtma |

| Kontaminasyon Riski | Daha düşük (önceden sterilize edilmiş bileşenler) | Daha yüksek (titiz protokoller gerektirir) |

Sahip Olma Maliyeti: Uzun Vadeli Maliyet Analizi

Farklı Üretim Ölçeklerinde Başabaş Analizi

Üretim hacimleri arttıkça finansal görünüm önemli ölçüde değişir.Daha küçük ölçekli operasyonlar için, tek kullanımlık ekipmanlar genellikle daha düşük başlangıç maliyetleri nedeniyle daha ekonomik olur. Ancak, üretim ölçeği büyüdükçe, yeniden kullanılabilir sistemler, daha yüksek başlangıç yatırımlarına rağmen daha iyi bir değer sunmaya başlar. Örneğin, özel bir 320 litrelik biyoreaktör yaklaşık £12,500 maliyetindeyken, aynı kapasitedeki geleneksel biyofarma sınıfı yeniden kullanılabilir bir reaktör £250,000 tutarındadır - özel bir gıda sınıfı tasarımla %95'lik büyük bir maliyet azaltımı. Ticari ölçekte, 42,000 litrelik karıştırmalı tank biyoreaktörden 262,000 litrelik hava kaldırmalı reaktöre geçiş, maliyetleri $35/kg'dan $17/kg'a düşürebilir ve bu da %51'lik bir azalma anlamına gelir. Diğer önemli bir husus ise atık yönetimidir.Üretim ölçeklendikçe, tek kullanımlık ve yeniden kullanılabilir sistemlerin atık profilleri farklılaşır. Tek kullanımlık kurulumlar, önemli miktarda plastik atık üretir, bu da artan düzenleyici ücretlere yol açabilir. Öte yandan, yeniden kullanılabilir sistemler esas olarak sabit atık su arıtma maliyetlerine katlanır [5]. Bu değişen maliyet dinamikleri, verimliliği daha da artırmak için sürekli ve beslemeli kesikli kültür gibi yeniliklerin keşfedilmesinin önemini vurgular.

Sürekli Kültürün Yeniden Kullanılabilir Ekipman Maliyetlerine Etkisi

Sürekli üretim, özellikle perfüzyon teknolojisi aracılığıyla, yeniden kullanılabilir sistemlerin maliyet etkinliğini artırır. Sık sık boşaltma ve yeniden başlatma gerektiren kesikli işlemlerin aksine, sürekli kültür, 20 günden fazla süren üretim döngüleri ve birden fazla hasat yapılmasına olanak tanır.Bu yöntem, mililitre başına 130 milyon hücre [10] yoğunluklarını sürdürebilir.

Bu yaklaşım, yüksek maliyetli altyapının kullanımını maksimize eder. Örneğin, 50.000 litrelik bir tesiste, perfüzyon teknolojisi kültürlenmiş tavuk maliyetini yaklaşık olarak pound başına 6,2 dolara (13,67 $/kg) [10] düşürebilir. Araştırmalar, sürekli üretimin kültürlenmiş et üretimini ölçeklendirme maliyetlerini önemli ölçüde düşürdüğünü doğrulamaktadır [10]. Çıktıyı optimize ederek, bu yöntem ticari ölçeklerde paslanmaz çelik ekipmanın daha yüksek başlangıç maliyetlerini dengelemeye yardımcı olur. Bu verimlilik kazançları, aşağıdaki tabloda gösterildiği gibi, uzun vadeli sahip olma maliyetleri üzerinde doğrudan bir etkiye sahiptir.

Üretim Hacimleri Arasında TCO Karşılaştırma Tablosu

| Üretim Ölçeği | Ekipman Türü | Tahmini Maliyet (£/kg veya $/kg) | Maliyet Sürücüsü |

|---|---|---|---|

| Pilot (320 litre) | Özel Düşük Maliyetli | ~£70/kg [13] | Düşük CapEx, Yüksek Medya Maliyeti |

| Orta Ölçekli (50,000 litre) | Yeniden Kullanılabilir (Perfüzyon) | ~$13.67/kg [10] | Yüksek Verim, Sürekli Hasat |

| Ticari (211,000 litre) | Yeniden Kullanılabilir (Karıştırmalı Tank) | ~$25/kg [3] | Mekanik Karmaşıklık |

| Ticari (262,000 litre) | Yeniden Kullanılabilir (Airlift) | ~$17/kg [3] | Ölçek Ekonomileri, Amortisman |

Bu tablo, üretimi ölçeklendirmenin maliyet dinamiklerini nasıl temelden değiştirdiğini vurgulamaktadır. Tek kullanımlık sistemler pilot projeler için uygundur, ancak yeniden kullanılabilir ekipman - özellikle sürekli kültürle birleştirildiğinde - ticari seviyelerde maliyet etkinliğine ulaşmak için vazgeçilmez hale gelir [10][5].

Özel Tedarik Platformları Tedarik Zinciri Maliyetlerini Nasıl Azaltır

Kolaylaştırılmış Ekipman Tedariki

Özel tedarik platformları, kültür eti üretiminde kullanılan hücre hatları, kültür ortamları, iskeletler ve biyoreaktörler gibi temel bileşenlerin tedarik sürecini basitleştirir [11]. Bu unsurları merkezi bir sisteme entegre ederek, birden fazla parçalanmış tedarikçiyle uğraşma zahmetini ortadan kaldırırlar. Daha da önemlisi, odak noktasını pahalı biyofarma sınıfı ekipmanlardan daha uygun maliyetli gıda sınıfı alternatiflere kaydırırlar [8, 23].

Biyoreaktörleri bir örnek olarak ele alalım. Bir gıda sınıfı biyoreaktörün maliyeti m³ başına yaklaşık 50.000 $ (yaklaşık 40.000 £ m³ başına) iken, farmasötik sınıf sistemler çok daha yüksek bir fiyat etiketine sahiptir [14, 23]. Bunu perspektife oturtmak gerekirse, üretimi ölçeklendirerek U.S'nin bile %1'ini değiştirmek için.sığır eti pazarı, kullanılan teknolojiye bağlı olarak 50 ila 5.205 biyoreaktör gerektirebilir [8].

Kültür ortamı temini, bu platformların büyük bir etki yarattığı bir diğer alandır. Birden fazla satıcıyı tek bir pazarda bir araya getirerek, idari iş yükünü azaltır ve FGF‑2 ve TGF‑β gibi pahalı bileşenlerde maliyetleri düşürmeye yardımcı olur [14, 23]. Bu merkezi yaklaşım, maliyetleri düşürmekle kalmaz, aynı zamanda fiyatlandırmada şeffaflığı teşvik eder ve daha güçlü, daha güvenilir tedarikçi ilişkileri kurmaya yardımcı olur.

Şeffaf Fiyatlandırma ve Doğrulanmış Tedarikçiler

Tedarik sürecini kolaylaştırmanın yanı sıra, şeffaf fiyatlandırma, kültive edilmiş et üretiminde maliyetleri düşürmenin anahtar faktörüdür.Kritik bileşenler için net maliyet dökümleri - biyoreaktörler, kültür medyası ve işçilik gibi, toplam üretim maliyetlerinin %80'inden fazlasını oluşturur [2] - üreticilerin altyapı yatırımlarını daha iyi planlamalarına ve verimsiz sistemlere kaynak israfını önlemelerine yardımcı olabilir. Bu şeffaflık, toplam sahip olma maliyeti analizlerinde vurgulandığı gibi, uzun vadeli tasarrufları doğrudan destekler.

Sonuç: Üretim Ölçeğiniz İçin Doğru Ekipmanı Seçmek

Tek Kullanımlık Ekipmanın Finansal Açıdan Mantıklı Olduğu Durumlar

Tek kullanımlık sistemler, özellikle pilot ölçekli üretim ve erken aşama tesisler için avantajlıdır. Düşük başlangıç maliyetleri ve minimal altyapı ihtiyaçları ile girişimlerin operasyonlarını hızlı ve verimli bir şekilde kurmalarına olanak tanır [1]. Bu sistemler ayrıca enerji ve su kullanımını azaltmaya yardımcı olur, esnek programları veya çok ürünlü operasyonları yöneten üreticiler için pratik bir seçim sunar ve aynı zamanda çapraz kontaminasyon riskini ortadan kaldırır [1]. Ancak, üretim ölçeklendikçe, tek kullanımlık sistemlerin faydaları azalabilir ve yeniden kullanılabilir seçeneklerin ön plana çıkmasına yol açabilir.

Yeniden Kullanılabilir Ekipman Daha İyi Değer Sağladığında

Büyük ölçekli ticari üretim için, yeniden kullanılabilir paslanmaz çelik sistemler tercih edilen seçenektir. Bu ölçekte, üretim maliyetlerini önemli ölçüde düşürürler - yaklaşık £28/kg'dan £14/kg'a [3]. Başlangıç yatırımı daha yüksek olsa da, uzun vadeli operasyonel tasarruflar başlangıç masrafını hızla dengeler [8]. Yeniden kullanılabilir sistemler, özellikle sürekli veya yarı sürekli kültür modlarında etkilidir, bu da reaktör çıktısını maksimize eder ve birim başına maliyetleri düşürür. Bu verimlilik, geleneksel et ile fiyat rekabetçiliği sağlamak için çok önemlidir [8].

Kültür Et Üreticileri İçin Tavsiyeler

Dengeli bir yaklaşım genellikle kültür et üreticileri için en iyi sonucu verir.Tohum trenleri ve erken aşama hücre genişlemesi sırasında tek kullanımlık sistemleri tercih etmek, kontaminasyon risklerini en aza indirir. Son üretim aşaması için büyük ölçekli yeniden kullanılabilir biyoreaktörlere geçiş yapmak, ölçek ekonomilerini yakalamaya yardımcı olur [8]. Doğru maliyet modellemesi kritiktir, çünkü biyoreaktörler, kültür medyası ve iş gücü, büyük ölçekli tesislerde toplam üretim maliyetlerinin %80'inden fazlasına katkıda bulunur [2].

Kültürlenmiş et üretiminin maliyet etkenleri

SSS

Kültürlenmiş et üretiminde tek kullanımlık ve yeniden kullanılabilir ekipmanların çevresel etkileri nelerdir?

Tek kullanımlık ekipmanlar, tek kullanımlık biyoreaktörler ve borular gibi, temizleme veya sterilizasyon gerektirmediği için enerji, su ve kimyasal kullanımını önemli ölçüde azaltabilir. Bu azalma, özellikle yenilenebilir enerji kaynaklarına dayanan tesislerde, daha düşük operasyonel emisyonlara dönüşür.

Ancak bir sorun var. Çoğu tek kullanımlık sistem plastikten yapılmıştır, bu da üretim ve bertaraf sırasında atık oluşturdukları ve sera gazı emisyonlarına katkıda bulundukları anlamına gelir. Öte yandan, yeniden kullanılabilir paslanmaz çelik ekipman, üretim süreci nedeniyle daha büyük bir çevresel ayak izi ile başlar.Ancak, zamanla, ekipman verimli bir şekilde yeniden kullanılır ve yenilenebilir enerjiyle çalışan sistemler kullanılarak temizlenirse bu telafi edilebilir.

Her seçeneğin çevresel etkisi basit değildir - kullanılan enerji kaynağı, atık yönetimi ve temizlik süreçlerinin verimliliği gibi faktörlere bağlıdır. Bu, kültürlenmiş et üretiminin çevresel ayak izini en aza indirmek için dengeli ve düşünceli bir yaklaşımın önemli olduğunu açıkça ortaya koymaktadır.

Üretim ölçeği, tek kullanımlık ve yeniden kullanılabilir ekipman arasında seçim yapmayı nasıl etkiler?

Üretim ölçeği, kültürlenmiş et üretimi için tek kullanımlık ve yeniden kullanılabilir sistemler arasında seçim yapmada büyük bir rol oynar. Daha küçük ölçeklerde - pilot projeler veya erken ticari aşamalar gibi - tek kullanımlık biyoreaktörler genellikle tercih edilen seçenektir. Neden? Daha düşük başlangıç maliyetleri ile gelirler ve temizlik ve doğrulama ihtiyacını ortadan kaldırırlar. Bu hem zaman hem de iş gücünden tasarruf sağlar.Ayrıca, daha az enerji ve su kullanırlar, bu da onları yeni başlayanlar ve küçük ve orta ölçekli işletmeler (KOBİ'ler) için pratik bir seçim haline getirir. Ancak üretim on binlerce litreye çıktığında, yeniden kullanılabilir sistemler daha mantıklı hale gelmeye başlar. Paslanmaz çelik ekipman daha büyük bir başlangıç yatırımı gerektirse de, uzun vadede kilogram başına kültive edilmiş et maliyetleri düşer. Bu, daha düşük sarf malzemesi maliyetleri ve ölçek ekonomilerinin faydaları sayesinde olur. Örneğin, yıllık 100 milyon kilogramdan fazla kültive edilmiş et üreten tesisler genellikle yeniden kullanılabilir sistemleri daha ekonomik bulur. Birçok şirket karma bir yaklaşım benimser. Esneklik ve maliyet avantajları için tek kullanımlık sistemlerle başlarlar, ardından üretim hacimleri arttıkça yeniden kullanılabilir sistemlere geçerler. Bu geçişi daha sorunsuz hale getirmek için, hem tek kullanımlık hem de yeniden kullanılabilir ekipmanlardan özenle seçilmiş bir yelpaze sunar.Bu, işletmelerin gelecekteki büyümeyi göz önünde bulundurarak mevcut üretim ihtiyaçlarına uygun araçları seçmelerine olanak tanır.

Yeniden kullanılabilir sistemlerle sürekli kültür kullanmanın maliyet avantajları nelerdir?

Yeniden kullanılabilir sistemlerde sürekli kültür, yetiştirilmiş et üretiminde maliyetleri düşürmede önemli bir rol oynar. Örneğin, büyüme medyasının maliyetini litre başına yaklaşık £0.52'ye düşürebilir, bu da yetiştirilmiş tavuk üretim maliyetini yaklaşık £5.10'a kadar düşürür.

Bu yaklaşım, özellikle üretimi verimli bir şekilde ölçeklendirmeyi hedeflerken, geleneksel parti süreçlerine göre daha maliyet etkin bir alternatif sunar.