Proses Analitik Teknolojisi (PAT), üretim süreçlerine gerçek zamanlı kalite izlemeyi entegre ederek tutarlılığı artırır ve israfı azaltır. Özellikle pH, oksijen ve besinler gibi faktörlerin hassas kontrolünün kritik olduğu kültürlenmiş et üretiminde faydalıdır. PAT, ürün kalitesini sağlarken düzenleyici standartlara uyum sağlamak için hat içi sensörler, kemometri ve otomatik sistemleri birleştirir.

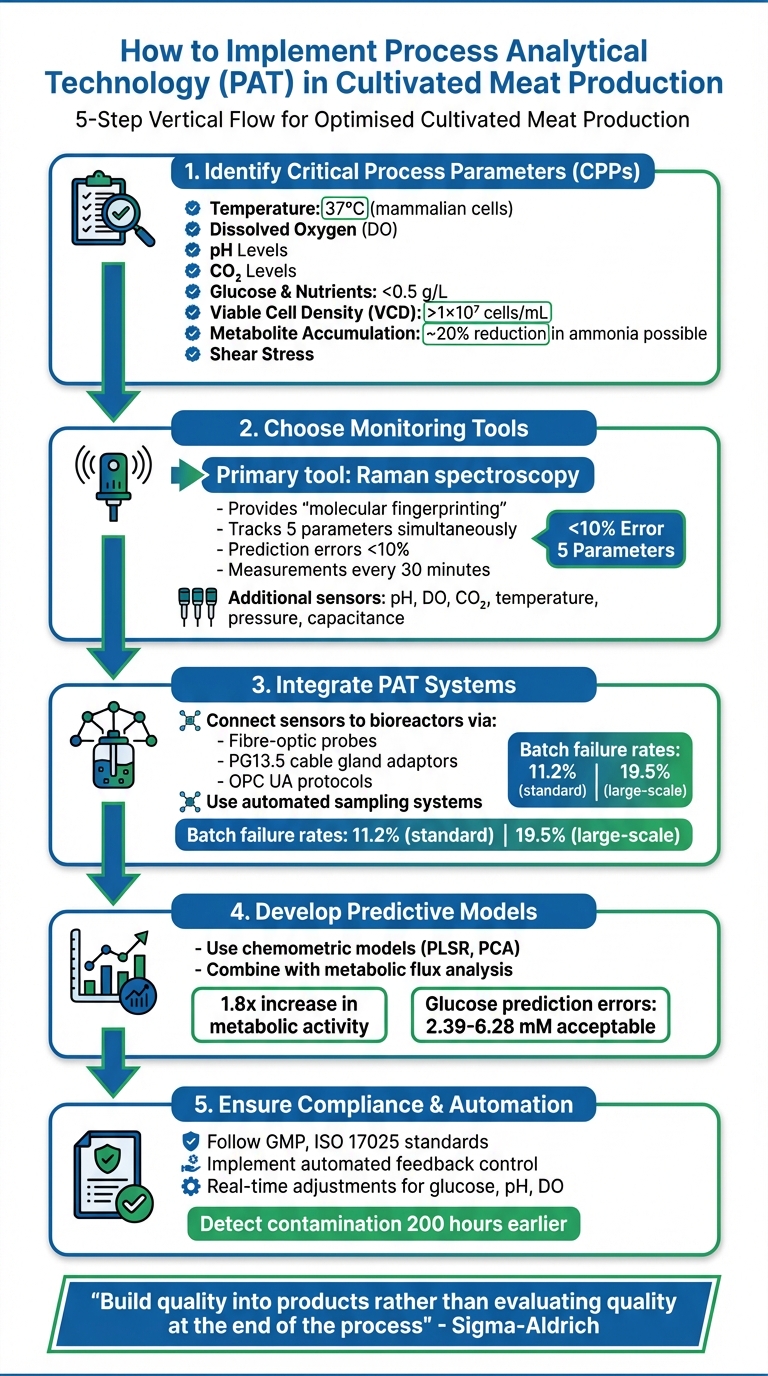

PAT Uygulamak İçin Temel Adımlar:

- Kritik Proses Parametrelerini (CPP'ler) Belirleyin: Sıcaklık, çözünmüş oksijen, pH ve glikoz gibi faktörlere odaklanın.

- İzleme Araçlarını Seçin: Gerçek zamanlı veri için hat içi sensörler (e.g., Raman spektroskopisi) kullanın.

- PAT Sistemlerini Entegre Edin: Otomatik geri bildirim kontrolü için sensörleri biyoreaktörlere bağlayın.

- Öngörücü Modeller Geliştirin: Süreçleri optimize etmek için veri analizi kullanın.

- Uyumluluğu Sağlayın: GMP, ISO 17025 ve diğer düzenleyici kılavuzları takip edin.

Kültürlenmiş Et Üretiminde PAT Uygulaması için 5 Adımlı Süreç

Biyoproses Uzman Paneli Tartışması I - PAT Uygulaması

Kritik Proses Parametrelerini (CPP'ler) Belirleme

Kültürlenmiş et üretiminde başarıyı sağlamak için, hücre canlılığı, biyokütle verimi ve ürün kalitesini etkileyen Kritik Proses Parametrelerini (CPP'ler) belirlemek esastır. Bunların yanlış yönetilmesi, tüm üretim süreçlerini tehlikeye atabilir.

İzlenecek Ana Parametreler

Sıcaklık önemli bir faktördür. Memeli hücreleri yaklaşık 37°C'de gelişirken, balık ve böcek hücreleri optimal metabolik aktiviteyi sürdürmek için çok daha serin ortamlara ihtiyaç duyar [2].

Çözünmüş Oksijen (DO) aerobik metabolizma için bir diğer kritik unsurdur. Üretim ölçeği büyüdükçe, yeterli oksijen transferini sağlamak daha zor hale gelir [2]. Yeterli oksijen olmadan, hücreler anaerobik metabolizmaya geçebilir, bu da büyümeyi engelleyebilecek laktik asit birikimine yol açabilir.

pH Seviyeleri kültürün metabolik durumuna bir penceredir. Herhangi bir dalgalanma enzim aktivitesini bozabilir, hücre sağlığına zarar verebilir ve ürünün doku ve su tutma kapasitesi gibi özelliklerini etkileyebilir [2][3].

Karbondioksit (CO₂) seviyeleri, özellikle büyük ölçekli operasyonlarda dikkatle yönetilmelidir. Hayvan hücreleri, yükselmiş CO₂ seviyelerine karşı özellikle hassastır, bu nedenle sürekli izleme esastır [2].

Glukoz ve Besinler, hücreler için ana enerji kaynaklarıdır. Glukoz seviyeleri çok düşerse, hücreler aç kalabilir, bu da ölüme veya erken farklılaşmaya yol açabilir [2]. Glukoz konsantrasyonlarını düşük (e.g., 0.5 g/L'nin altında) tutmak, verimsiz metabolizmayı önleyebilir ve laktat birikimini azaltabilir [4].

Canlı Hücre Yoğunluğu (VCD), kültürün büyüme evrelerini - duraklama, logaritmik ve durağan - izlemeye yardımcı olur ve en iyi hasat zamanının belirlenmesini sağlar [2]. Kültive edilmiş et için, yüksek hücre yoğunlukları genellikle 1×10⁷ hücre/mL'nin üzerinde kabul edilir [2].

Metabolit Birikimi - amonyak ve laktik asit gibi - büyümeyi engelleyebilir ve hücre canlılığını azaltabilir. Bu toksik yan ürünlerin izlenmesi ve kontrol edilmesi çok önemlidir. Örneğin, bir yöntem toksik amonyak seviyelerinde %20 azalma sağlamıştır [2].

Kesme Stresi pervaneler veya gaz kabarcıkları tarafından oluşturulan benzersiz bir zorluktur. Mikrobiyal hücrelerin aksine, hayvan hücreleri koruyucu bir hücre duvarına sahip değildir, bu da onları hasara karşı daha savunmasız hale getirir. Tolerans edilebilir stres seviyeleri türe bağlı olarak değişir ve her hücre hattı için ince ayar yapılması gerekir [2].

Bu parametreler, kültive edilmiş et üretimini optimize etmek için temel sağlar.

Kültive Edilmiş Et İçin Özel Parametreler

Yukarıdaki faktörler genel olarak uygulanabilirken, kültive edilmiş et üretimi özel dikkat gerektiren benzersiz zorluklar sunar.

CO₂ Duyarlılığı özellikle önemlidir.Hayvan hücreleri, mikrobiyal hücrelere kıyasla CO₂ inhibisyonuna daha duyarlıdır, bu da yönetilmesi gereken kritik bir parametre haline getirir [2].

Üretimi Artırma yeni öncelikler getirir. Biyofarmada, biyoreaktörler genellikle yüksek değerli ürünler için 20.000 L'de maksimum kapasiteye ulaşır. Ancak, kültürlenmiş etin ekonomik olarak sürdürülebilir kalabilmesi için önemli ölçüde daha büyük hacimlere ihtiyaç duyulacaktır. Perspektif olarak, şimdiye kadar inşa edilmiş en büyük mikrobiyal biyoreaktör 1.500.000 L kapasiteye sahiptir - kültürlenmiş et üretiminin bir gün ulaşması gerekebilecek bir ölçek [2].

Termal Yönetim türe göre değişir. Memeli olmayan hücreler tamamen farklı ısıtma ve soğutma sistemleri gerektirir, bu da sıcaklık kontrolünü türlere özgü hale getirir [2]. Bu değişkenlik, esnek Proses Analitik Teknolojisi (PAT) sistemlerini gerektirir.

Sonunda, bu parametreler için doğru izleme ekipmanını temin etmek zor olabilir.

Bu CPP'leri ustalıkla yönetmek, PAT araçları aracılığıyla gerçek zamanlı kontrol sistemlerini uygulamadan önce gerekli bir adımdır.

PAT Araçlarını Seçme ve Entegre Etme

Kritik süreç parametrelerini belirledikten sonra, ihtiyaçlarınıza uygun sensörleri seçmek bir sonraki adımdır - özellikle ölçümlerin nerede alındığı ve ne kadar hızlı yanıt verdikleri açısından. Burada hat içi izleme öne çıkıyor. Sensörler süreç akışı içinde kaldığından, hat üstü veya hat dışı yöntemlere kıyasla en hızlı ve en dinamik gerçek zamanlı içgörüleri sağlar [6]. pH veya çözünmüş oksijen gibi anında geri bildirim gerektiren parametreler için, hat içi sensörler örnekleme nedeniyle oluşan gecikmeleri ortadan kaldırır.

Sensörler ve Teknolojiler Seçimi

Bu alandaki öne çıkan araçlardan biri Raman spektroskopisi, kültür et üretimi için tercih edilen bir seçenektir. "Moleküler parmak izi" sağlama yeteneği, glikoz ve laktat gibi organik molekülleri tanımlamada özellikle etkili olmasını sağlar ve sudan etkilenmez [6][7]. Ocak 2026'da Merck/Sigma-Aldrich tarafından yapılan bir çalışma, ProCellics™ Raman Analizörü ve Bio4C® PAT Raman Yazılımı'nın etkinliğini vurguladı. Bu sistem, 3L su ceketli biyoreaktörde bir CHO hücre kültürünü izledi ve her 30 dakikada bir ölçüm yaptı. Özellikle, beş parametreyi eşzamanlı olarak izledi ve altıncı gün bir hücre seyreltme olayında toplam ve canlı hücre yoğunlukları arasında %10'un altında bir hata payı ile doğru bir şekilde ayrım yaptı [11].

"Raman, ileri süreç kontrolünü kolaylaştırdığı ve tutarlı süreç kalitesini sağladığı için yukarı akış biyoproseslerini izlemek ve kontrol etmek için ilk tercih edilen PAT haline geldi." - Karen A Esmonde-White, Endress+Hauser [8]

Raman spektroskopisi sadece hassas değil; anahtar metabolit seviyelerini %10'un altında hatalarla tahmin eder [7][11]. Ancak, tek başına Raman yeterli değil. Ayrıca pH, çözünmüş oksijen, CO₂, sıcaklık, basınç ve kapasitans için standart biyoreaktör sensörlerine ihtiyacınız olacak [10][6]. Operasyonları kolaylaştırmak ve kontaminasyon risklerini azaltmak için - özellikle kültive edilmiş et üretiminde parti başarısızlık oranları %11,2 civarında seyrederken, daha büyük ölçekli kurulumlarda %19,5'e yükselirken - otomatik numune alma sistemleri vazgeçilmezdir [5].

Sensörleri seçerken, Çok Değişkenli Veri Analizi (MVDA) ve Deney Tasarımı (DOE) yazılımlarıyla uyumlu olduklarından emin olun [1]. Bu uyumluluk, araçların küçük Ar&Ge biyoreaktörlerinden tam ölçekli ticari üretime kadar ölçeklenebilmesini sağlar [1].

Biyoreaktör Sistemlerine PAT Araçlarının Entegrasyonu

Modern biyoreaktör sistemleri, PAT araçlarının entegrasyonunu basitleştirir. Tahribatsız, hat içi ölçümler, standart PG13.5 kablo rakoru adaptörleri aracılığıyla monte edilen fiber optik problar kullanılarak mümkün hale gelir. Bu problar, biyoreaktör sistemlerine OPC UA protokolleri aracılığıyla sorunsuz bir şekilde bağlanır [8][9][11][1].

Veri tarafında, Bio4C® PAT Raman Yazılımı veya BioPAT® MFCS gibi platformlar, sensör verilerini gerçek zamanlı kontrol için eyleme dönüştürülebilir içgörülere dönüştürür [10][11]. Bu sistemler, karmaşık spektral verileri anlamlı süreç parametrelerine dönüştürmek için Temel Bileşen Analizi (PCA) ve Kısmi En Küçük Kareler (PLS) gibi gelişmiş araçlar kullanır [9].

"Raman teknolojisinin uygulanması... biyofarmasötik üretimde kapsamlı süreç anlayışı ve kontrolü sağlar, kullanıcıların doğru kararları güvenle almasını mümkün kılar." - Merck/Sigma-Aldrich [11]

Raman modelleri oluştururken, analit ekleme gibi teknikler - bilinen konsantrasyonlarda analitlerin eklendiği - bileşikler arasındaki korelasyonları kırmaya yardımcı olur, böylece model dolaylı eğilimlere dayanmaz [1]. DOE kullanarak geniş bir süreç koşulları yelpazesini dahil etmek, modellerin ticari ölçek varyasyonlarını ele alacak kadar sağlam olmasını sağlar [1].

Entegrasyon zorlukları ele alındıktan sonra, bir sonraki görev doğru PAT ekipmanını temin etmektir.

Kültür Et Üretimi için PAT Ekipmanı Temini

Kültür et üretiminde gerçek zamanlı izleme için doğru araçları bulmak zor olabilir. Neyse ki,

Büyüme medyasının genellikle üretim maliyetlerinin %50'sinden fazlasını oluşturduğu göz önüne alındığında [5], besin kullanımını optimize etmek için etkili izleme ekipmanı temin etmek sadece pratik değil, aynı zamanda ekonomik olarak akıllıcadır.

sbb-itb-ffee270

Süreç Optimizasyonu için Tahmin Modelleri Oluşturma

PAT araçlarını devreye aldıktan sonra, hücre canlılığı ve metabolit seviyeleri gibi doğrudan ölçülmesi zor değişkenleri tahmin etmek için tahmin modelleri kullanmak bir sonraki adımdır [12]. Spektral verileri analiz ederek, daha hızlı ve akıllı süreç kontrolü elde edebilirsiniz. Zorluk, bu verileri güvenilir tahmin modellerine dönüştürmektir.

Kemometrik Modeller Geliştirme

Kısmi En Küçük Kareler Regresyonu (PLSR), genellikle kültürlenmiş et üretiminde karşılaşılan örtüşen ve gürültülü sinyallerle başa çıkmak için harika bir başlangıç noktasıdır [7][13]. Ölçüm başına 1,000–3,000 değişken içerebilen Raman spektrumlarını iyileştirmek için [7], türev hesaplamaları kullanarak verileri ön işleme tabi tutun.Bu, kritik zirveleri korurken gürültüyü azaltmaya yardımcı olur. Ancak, verileri aşırı düzeltmemeye dikkat edin, çünkü bu, modelinizin bağlı olduğu sinyalleri silebilir.

Değişken seçimi de aynı derecede önemlidir. Temel Bileşen Analizi (PCA), hedef parametrenizle en güçlü şekilde bağlantılı olan spektral bölgeleri belirlemenize yardımcı olabilir. Örneğin, 2018 yılında yapılan bir çalışma, sekizinci temel bileşenin (PC8) glikoz konsantrasyonu ile yüksek derecede ilişkili olduğunu ortaya koydu. Araştırmacılar, bu içgörüyü PLSR modellerini ince ayar yapmak için kullandılar [7]. Bu odaklanmış yaklaşım, aşırı uyum riskini azaltır ve modelin anlamlı verilere odaklanmasını sağlar.

Yetiştirilmiş et üretimi için, veri odaklı modelleri Akı Denge Analizi (FBA) gibi mekanistik modellerle birleştirmek özellikle etkili olabilir. 2023 yılında, Oxford Biomedica, HEK293T hücre kültürlerini izlemek için refraktometri tabanlı bir PAT sistemi ( Ranger sistemi) kullandı.Gerçek zamanlı verileri metabolik akış analizi ile entegre ederek, pH'nin hücre içi oksijen seviyelerini ve metabolik aktiviteyi doğrudan nasıl etkilediğini ortaya çıkardılar. Bu hibrit strateji, optimize edilmemiş süreçlere kıyasla metabolik aktiviteyi 1.8 kat artıran bir pH işletim planının geliştirilmesine yol açtı [12][14].

Modeliniz oluşturulduktan sonra, bir sonraki adım, gerçek dünya çalışma koşulları altında doğru ve güvenilir bir şekilde performans gösterdiğinden emin olmaktır.

Üretim Kullanımı için Modellerin Doğrulanması

Bir modelin gerçek testi, doğrulamasında yatar. Bağımsız bir veri setine karşı değerlendirerek başlayın - eğitim aşamasının bir parçası olmayan veriler. Doğruluğunu ölçmek için Tahminin Kök Ortalama Kare Hatası (RMSEP) gibi metrikler kullanın. Yetiştirilen et süreçlerinde glikoz izleme için, tahmin hataları 2.39 mM ile 6 arasında değişmektedir.28 mM genellikle gerçek zamanlı otomatik kontrol için kabul edilebilir [7].

Ölçeklenebilirlik başka bir önemli faktördür. Modelinizin, küçük bir Ar&Ge biyoreaktöründe veya büyük bir ticari sistemde uygulandığında tutarlı sonuçlar vermesi gerekir. 2018 yılında yapılan bir çalışma, bir PLSR modelinin 10 L'den 100 L'ye ölçeklendirildiğinde tahmin doğruluğunu koruduğunu gösterdi [7].

Son olarak, modeli dinamik koşullarda "parametre sorgulama" kullanarak test edin. Bu, modelin değişiklikleri doğru bir şekilde izleyip izlemediğini kontrol etmek için pH veya çözünmüş oksijen gibi değişkenleri ayarlamayı içerir [14]. Oxford Biomedica, otonom bir pH kontrol sistemini doğrulamak için bu yöntemi kullandı [12]. Bundan sonra, PAT sisteminin parametreleri istenen aralıkta tutabildiğini doğrulamak için kapalı döngü testleri yapın [14].

Gerçek Zamanlı Süreç Kontrolünün Uygulanması

Gerçek zamanlı süreç kontrolü, sürekli verileri kullanarak optimal performansı sürdürmek için tahmin modellerini bir adım öteye taşır. Canlı sensör verilerini otomatik ayarlamalara dönüştürerek, bu sistemler besin seviyeleri, pH ve çözünmüş oksijen gibi anahtar koşulların sürekli olarak düzenlenmesini sağlar - manuel müdahale gerektirmeden. Bu, işçilik maliyetlerini ve insan hatalarını azaltmakla kalmaz, aynı zamanda daha tutarlı bir ürün kalitesini de garanti eder. Kültürlenmiş et üretimi için, bu tür bir otomasyon, gerçek zamanlı süreç optimizasyonunu başarmada oyunun kurallarını değiştiren bir faktördür.

Bunu çalıştırmak için, kritik süreç parametrelerini (CPP'ler) doğrudan ölçmek ve bu sinyalleri kontrol sisteminize beslemek çok önemlidir.Dan Kopec, Sartorius Stedim Biotech şirketinde bir PAT uzmanı olarak, bu yaklaşımın önemini vurguluyor:

Kritik bir süreç parametresini (CPP) kontrol etmenin en iyi yolu, o belirli parametreyi ölçmek, canlı sinyali kontrol sisteminize entegre etmek ve otomatik bir kontrol döngüsü için akıllı bir geri bildirim algoritması uygulamaktır. [4]

Bu geri bildirim döngüleri, gerçek zamanlı sensör okumalarını önceden tanımlanmış set noktalarıyla karşılaştırır. PID algoritmalarını kullanarak, besin beslemesi, pH ve çözünmüş oksijen gibi kritik parametreleri otomatik olarak ayarlayarak her şeyin sorunsuz çalışmasını sağlarlar.

Örneğin, kültürlenmiş et üretiminde, in situ sensörler neredeyse anlık ölçümler sağlar. Örneğin, kapasitans sensörleri, hücreleri bir radyo frekansı alanı içinde mikrokapasitörler olarak ele alarak canlı hücre hacmini izleyebilir.Bu veriler, sürekli perfüzyon süreçlerinde otomatik hücre kanama kontrollerini tetikleyebilir ve bu da sabit hücre yoğunluğunu korumaya yardımcı olur.[4]

Geri Besleme Kontrol Sistemlerini Kurma

Yetiştirilen et üretiminde, glikoz, pH ve çözünmüş oksijen gibi parametreler hücre büyümesini ve metabolik verimliliği doğrudan etkiler. Glikoz seviyelerini düşük tutmak (yaklaşık 0.1–0.5 g/L) laktat birikimini önlemek için özellikle önemlidir.[4] Bunu ele almak için, Sartorius Stedim Biotech BioPAT Trace sistemini geliştirdi. Bu teknoloji, glikoz ölçümlerini hacim kaybetmeden dakikada bir kez kadar sık sağlayan enzimatik biyosensörler ve 10 kDa membranlı bir diyaliz probu kullanır. Bu, perfüzyon biyoreaktörlerinde yüksek hücre yoğunluğunu sağlar.[4]

pH kontrolünün otomatikleştirilmesi de önemli iyileştirmelere yol açabilir.Bir çalışmada, Oxford Biomedica ve WattBE Innovations araştırmacıları, HEK293T hücre kültürlerini izlemek için Ranger Refraktif İndeks (RI) PAT sistemini kullandı. 'Metabolik Hız İndeksi' (MRI) geliştirerek ve pH ayar noktalarını ayarlayarak metabolik aktivitede 1.8 kat artış sağladılar. Genellikle "parametre araştırması" olarak adlandırılan bu teknik, sistem tepkilerini gözlemlemek ve operasyonel koşulları iyileştirmek için değişkenleri ayarlamayı içerir.[12]

Güvenilirliği daha da artırmak için, sanal sensörler donanım sensörlerine yedek olarak hizmet edebilir. Örneğin, kapasitans okumalarına dayanan bir sanal sensör, bir Raman probundan gelen glikoz verilerini çapraz kontrol edebilir. Bu yedeklilik, sensör kaymasını veya arızasını süreci aksatmadan önce tespit etmeye yardımcı olur - yüksek süreç değişkenliği ile başa çıkarken özellikle faydalı bir güvenlik önlemidir.

Kültür Etinde Gerçek Zamanlı Otomasyon Örnekleri

Gerçek zamanlı kontrol stratejileri, çeşitli uygulamalarda zaten etkileyici sonuçlar vermiştir. Örneğin, Sartorius Stedim Biotech, CHO hücre kültürlerinde otomatik kapalı döngü besleme için BioPAT platformunu kullanmak üzere GSK İlaç Araştırma Merkezi ile iş birliği yaptı. Bu, manuel örneklemeyi ortadan kaldırdı ve sürekli bir besin kaynağı sağladı.[4]

Başka bir örnekte, Oxford Biomedica, Ranger RI sistemini metabolik akış analizi ile entegre ederek otonom bir pH kontrol stratejisi oluşturdu. Bu sistem, hücrelerin metabolik durumuna uyum sağladı ve mikrobiyal kontaminasyonu geleneksel yöntemlerden 200 saat daha erken tespit etti, bu da pahalı parti hatalarını önlemek için gerçek zamanlı izlemenin potansiyelini gösterdi.[12]

Kopec'in özlü bir şekilde özetlediği gibi:

Otomasyon ve gerçek zamanlı izleme, süreçleri kalite ve verim artışları ile iş gücü maliyetlerinde, riskte ve atıkta azalmalar sağlayarak iyileştirmelidir. [4]

Başlamak için, en kritik parametrelere - genellikle glikoz, pH ve çözünmüş oksijen - odaklanın ve sürecinizi daha iyi anladıkça otomasyonu kademeli olarak genişletin. Bu adım adım yaklaşım, gerçek zamanlı kontrol yoluyla kültive edilmiş et üretimini optimize etmek için esastır.

Sonuç: PAT Uygulama Adımları

Proses Analitik Teknolojisini (PAT) kültive edilmiş et üretimine dahil etmek, net ve metodik bir yaklaşım gerektirir.Kritik Proses Parametrelerinizi (CPP'ler) belirleyerek başlayın - bunlar, ürün kalitesi üzerinde doğrudan etkisi olan glikoz seviyeleri, pH ve çözünmüş oksijen gibi parametreleri içerebilir. Bunlar tanımlandıktan sonra, Raman spektroskopisi veya kapasitans sensörleri gibi PAT araçlarını seçerek gerçek zamanlı izlemeyi mümkün kılın.

Bir sonraki adım, bu sensörleri biyoreaktör sistemlerinize entegre etmek ve toplanan verileri anlamlandırmak için öngörücü modeller oluşturmaktır. Mümkün olduğunda çevrimiçi izlemeyi önceliklendirin, çünkü bu, gecikmeleri ortadan kaldırır ve süreç sırasında kontaminasyon riskini azaltır.

Otomatik geri bildirim sistemleri burada önemli bir rol oynar, ham verileri anında, uygulanabilir ayarlamalara dönüştürür. Sigma-Aldrich'in de belirttiği gibi:

PAT'in temel hedeflerinden biri, sürecin sonunda kaliteyi değerlendirmek yerine ürünlere kaliteyi entegre etmektir.[6]

Bu proaktif yaklaşım, işçilik maliyetlerini azaltmakla kalmaz, aynı zamanda atıkları azaltırken tutarlı ürün kalitesini de sağlar.

Otomatik geri bildirim sistemleri çalışır hale geldiğinde, bir sonraki odak noktası doğru PAT ekipmanını temin etmek olmalıdır. Güvenilir ekipman başarı için hayati öneme sahiptir ve

Süreci anlama düzeyiniz derinleştikçe, otomasyonu kademeli olarak genişleterek ölçeklenebilir ve tutarlı üretim elde edin ve düzenleyici standartları karşılayın.Bu adımları izleyerek, PAT uygulaması daha verimli ve güvenilir bir kültürlenmiş et üretim sürecinin belkemiği haline gelebilir.

SSS

Kültürlenmiş et üretiminde Proses Analitik Teknolojisi (PAT) kullanmanın faydaları nelerdir?

Proses Analitik Teknolojisi (PAT), kültürlenmiş et üretiminde hem süreç kontrolünü hem de ürün tutarlılığını iyileştirmede önemli bir rol oynar. Sıcaklık, pH seviyeleri ve çözünmüş oksijen gibi kritik faktörlerin gerçek zamanlı izlenmesi ile PAT, hücreler için optimal büyüme koşullarını sağlarken beklenmedik süreç sorunlarının ortaya çıkma olasılığını en aza indirir. Sonuç? Daha yüksek verim, tutarlı kalite ve azaltılmış üretim maliyetleri.

PAT'in bir diğer avantajı, Tasarım Yoluyla Kalite (QbD) çerçevesini desteklemesidir.Analitik verileri doğrudan ürünün belirli kalite özelliklerine bağlayarak, geleneksel son nokta test yöntemlerine olan bağımlılığı azaltır. Bu yaklaşım, doğrulama süreçlerini hızlandırmakla kalmaz, aynı zamanda tekrarlanabilirliği artıran ve öngörücü kontrol stratejilerine olanak tanıyan veri odaklı kararlar alınmasını sağlar.

Yetiştirilmiş et alanındaki şirketler için,

Raman spektroskopisi, yetiştirilmiş et üretimi için PAT sistemlerinde gerçek zamanlı izlemeyi nasıl geliştirir?

Raman spektroskopisi, PAT (Proses Analitik Teknolojisi) sistemleri içinde anahtar süreç parametrelerinin hızlı, invaziv olmayan, hat içi ölçümlerini sağlayarak gerçek zamanlı izleme konusunda kritik bir rol oynar.Bu, daha sıkı süreç kontrolünü sürdürmeye yardımcı olur ve ürün kalitesinin tutarlılığını sağlar.

Öne çıkan özelliklerinden biri, birden fazla molekülü aynı anda tespit etme yeteneğidir. Örneğin, glikoz, laktat ve amonyum seviyelerini izleyebilirken aynı zamanda hücre canlılığını ve ürün özelliklerini değerlendirebilir - hepsi tek bir ölçümde. Modern Raman probları, biyoreaktör akışlarına doğrudan monte edilecek şekilde tasarlanmıştır, bu da örnek çıkarmaya gerek kalmadan sürekli veri toplanmasına olanak tanır.

Bir diğer avantajı ise otomatik geri besleme kontrolünü desteklemesidir. Gerçek zamanlı veri sağlayarak, Raman spektroskopisi besin beslemelerine hassas ayarlamalar yapılmasına olanak tanır ve optimal üretim koşullarının korunmasını sağlar. Farklı reaktör boyutları arasında modellerin ölçeklendirilmesi ve aktarılmasındaki esnekliği, kültive edilmiş et üretimindeki kullanımını daha da artırır, verimliliği artırır ve hata riskini en aza indirir.

Yetiştirilmiş et üretimi için Süreç Analitik Teknolojisinin (PAT) ölçeklendirilmesindeki temel zorluklar nelerdir?

Yetiştirilmiş et üretiminin büyük ölçekli hale getirilmesi için PAT (Süreç Analitik Teknolojisi) ölçeklendirilmesi, titiz planlama ve uygulama gerektiren zorluklarla doludur. Ana sorun, PAT enstrümanları tarafından üretilen büyük veri hacimlerini yönetmek ve entegre etmektir. Üretim ölçeklendikçe, veri doğruluğunu korurken kontrol sistemlerine sorunsuz entegrasyonu sağlamak daha karmaşık bir görev haline gelir.

Diğer önemli bir engel ise endüstriyel ölçekli biyoreaktörlerde sensörlerin performansıdır. Küçük sistemlerde iyi çalışan sensörler, daha büyük sistemlerde, kesme kuvvetleri ve sıcaklık değişimleri gibi faktörlerin gerçek zamanlı ölçümlerin doğruluğunu tehlikeye atabileceği durumlarla karşılaşabilir.

Ayrıca, kültive edilmiş et üretiminin benzersiz taleplerine uygun özel ekipman temini sorunu da var.

Bu zorlukları erken aşamada ele almak - güvenilir sensörler seçmek, ölçeklenebilir veri sistemleri kurmak ve stratejik olarak tedarik planlamak - işletmelerin ticari ölçekli üretime geçişi daha verimli bir şekilde yönetmelerine yardımcı olabilir.