Memeli hücrelerinin büyütülmesi için hassas pH ve sıcaklık değerlerinin korunması, özellikle kültive edilmiş et üretiminde kritik öneme sahiptir. Hücrelerin çoğalması (proliferasyon) ve kas liflerine dönüşmesi (diferansiyasyon) için kontrollü bir ortama ihtiyaçları vardır. İşte anahtar çıkarım:

- Optimum Koşullar: pH 7.2–7.4 arasında kalmalı ve sıcaklık 37 °C olmalıdır. Küçük sapmalar bile (e.g., pH'ın 0.3 birim düşmesi) büyümeyi yavaşlatabilir ve verimliliği azaltabilir.

- Neden Önemli: Hücreler, dengesizlikleri düzeltmek için ekstra enerji harcar, bu da büyüme verimliliklerini etkiler. Yüksek yoğunluklu kültürler, laktik asit birikimi nedeniyle pH düşüşlerine özellikle yatkındır.

- Ölçekteki Zorluklar: Daha büyük biyoreaktörler, pH dalgalanmaları veya CO₂ birikimi gibi düzensiz koşullarla karşılaşır, bu da hassas kontrolü zorlaştırır.

- Çözümler: Otomatik sistemler ve güvenilir sensörlerle donatılmış gelişmiş biyoreaktörler, hücre büyümesini ve tutarlılığı artırarak istikrarı korumaya yardımcı olur.

İster bir laboratuvarda hücre yetiştiriyor olun, ister üretim için ölçek büyütüyor olun, pH ve sıcaklığı sabit tutmak başarı için vazgeçilmezdir.

Biyoreaktörlerdeki Sensörler

pH ve Sıcaklığın Hücre Büyümesine Etkisi

Biyoreaktör tasarımında pH ve sıcaklığın rolleri teorik önemin ötesine geçer - hücre metabolizmasını ve büyümesini doğrudan etkiler. Bu bölüm, bu iki faktörün hücresel davranış ve üretkenliği nasıl şekillendirdiğini inceler.

pH'ın Hücre Metabolizması ve Canlılığı Üzerindeki Etkileri

pH seviyeleri optimal aralıklardan saptığında, hücreler dengeyi korumak için daha fazla çalışmak zorunda kalır. Örneğin, Na⁺/H⁺ antiportörleri gibi mekanizmaları aktive ederler, bu da büyümeyi besleyecek enerjiyi tüketir [3].Bu enerji yönlendirmesi, gen aktivitesinde büyük değişimlere yol açabilir. Bir çalışmada, ortamın pH'ını 6.7'ye düşürmek, sadece 24 saat içinde 2.000'den fazla genin ifade seviyelerini değiştirmesine neden oldu [3].

pH ve metabolizma arasındaki etkileşim, kısır bir döngü yaratabilir. Yüksek glikolitik aktivite laktik asit üretir, bu da ortamın pH'ını düşürür. Bazı yüksek yoğunluklu kültürlerde, glikozun %90'ına kadar olan kısmı laktata dönüştürülür [2], hızlı asidifikasyona yol açar. Bu asidifikasyon nihayetinde daha fazla laktik asit üretimini durdururken, önemli ölçüde azalmış hücre büyümesi pahasına gelir [5].

Hem asidik hem de alkali aşırılıklar zararlıdır. pH 7.1'in altındaki asidik koşulların büyümeyi engellediği yaygın olarak bilinirken, alkali koşullar - pH 7.7 ile 9 arasında.0 - ayrıca çoğalmayı yavaşlatabilir ve ürün verimlerini azaltabilir [2][4]. Çoğu memeli hücresi için, kritik alt pH sınırı 6.6 ve 6.8 arasındadır. Bu aralığın ötesinde, hücreler apoptoz veya nekroz riskleriyle karşı karşıya kalır [5].

Bu pH kaynaklı metabolik bozulmalar, sıcaklığın hücre davranışını daha fazla etkilemedeki rolünü hazırlar.

Hücre Çoğalması ve Farklılaşması Üzerine Sıcaklık Etkileri

Sıcaklık, metabolik aktivite ve gaz çözünürlüğünde önemli bir rol oynar. Çoğu kültür için standart 37 °C iken, hafif sapmalar bile büyüme ve protein üretimini etkileyebilir [3][5]. 2017 yılında Viyana Teknoloji Üniversitesi tarafından yapılan bir çalışma bu etkiyi göstermiştir. Araştırmacılar, pH heterojenliklerini simüle etmek için 10–12 m³ karıştırmalı tank biyoreaktörde CHO hücreleri kullanmıştır.Geçici olarak pH 9.0 bölgelerine maruz kalma, üstel büyüme aşamasında hem maksimum canlı hücre yoğunluğunu hem de nihai ürün verimini önemli ölçüde azalttı [4].

Yetiştirilen et üretimi alanında, sıcaklık kontrolü iki amaca hizmet eder. Çoğalma aşamasında, sabit bir 37 °C'nin korunması, hücre çoğalmasını verimli bir şekilde sağlar. Ancak, hücre yapışması ve ayrılmasını kontrol ederek iskele gerektirmeyen doku katmanlamayı kolaylaştırmak için gelişmiş sıcaklık duyarlı sistemler geliştirilmiştir [6].

Açıkça, başarılı hücre büyümesi ve farklılaşması için hassas sıcaklık düzenlemesi, optimal pH'ın korunması kadar önemlidir.

Kombine pH ve Sıcaklık Etkileri

pH ve sıcaklık arasındaki etkileşim, CO₂ kimyası ile yakından ilişkilidir.Sıcaklık değişiklikleri, CO₂ çözünürlüğünü etkiler ve bu da bikarbonat tamponlu sistemlerde asit-baz dengesini etkiler [3]. Daha yüksek sıcaklıklar hücresel metabolizmayı hızlandırır, laktik asit ve CO₂ gibi yan ürünlerin üretimini artırır. Bu, ortamı daha da asidik hale getirir ve hücreler üzerindeki stresi artırır [2][3].

"Çözünmüş gazların çözünürlüğü ve dolayısıyla CO₂'nun asit-baz kimyası üzerindeki etkisi, sıcaklık, ozmolarite, nem ve basınca güçlü bir şekilde bağlıdır." - Shannon G. Klein ve diğerleri, Kral Abdullah Bilim ve Teknoloji Üniversitesi [3]

pH ve sıcaklık aynı anda sapma gösterdiğinde, ortaya çıkan metabolik stres hem hücre çoğalmasını hem de farklılaşmasını ciddi şekilde bozabilir. Örneğin, standart parti kültürleri genellikle 0.425 birimlik bir medyan pH kayması gösterir [3].Yüksek yoğunluklu kültürlerde, bu değişim 0.9 birime ulaşabilir ve CO₂ seviyeleri %10.45'e yükselebilir [3]. Bu koşullar, hücreleri homeostazı korumak için daha fazla enerji harcamaya zorlar, bu da biyokütle üretimindeki verimliliklerini azaltır.

Bu stresleri en aza indirmek için, taze hazırlanmış ortamlar kullanılmadan önce en az bir saat boyunca bir CO₂ inkübatöründe dengelenmelidir. Bu, CO₂ hidratasyonunun yavaş ters reaksiyonunun stabil hale gelmesini sağlar [2]. Bu tür önlemler, optimal hücre büyümesi ve verimliliği sağlamak için gereklidir.

Biyoreaktörlerde pH ve Sıcaklık Kontrol Yöntemleri

Biyoreaktörlerde pH ve sıcaklığı sabit tutmak, donanım, sensörler ve kontrol stratejilerinin bir karışımını içerir. Seçilen teknoloji genellikle üretim ölçeğine, yetiştirilen et için kullanılan hücre türüne ve sürecin otomasyona mı yoksa manuel yönetime mi daha fazla eğilim gösterdiğine bağlıdır.

Biyoreaktör Tasarımı ve Kontrol Yöntemleri

Kültür et üretiminde kullanılan biyoreaktörler, ısı değişim sistemlerine dayanarak 37 °C sıcaklığı korur [1]. pH seviyeleri tipik olarak CO₂ püskürtme ile düzenlenir, bu da CO₂ konsantrasyonunu ve baş boşluk akışını ayarlar [9], veya gerektiğinde asit veya baz ekleyen otomatik şırınga pompaları ile [8].

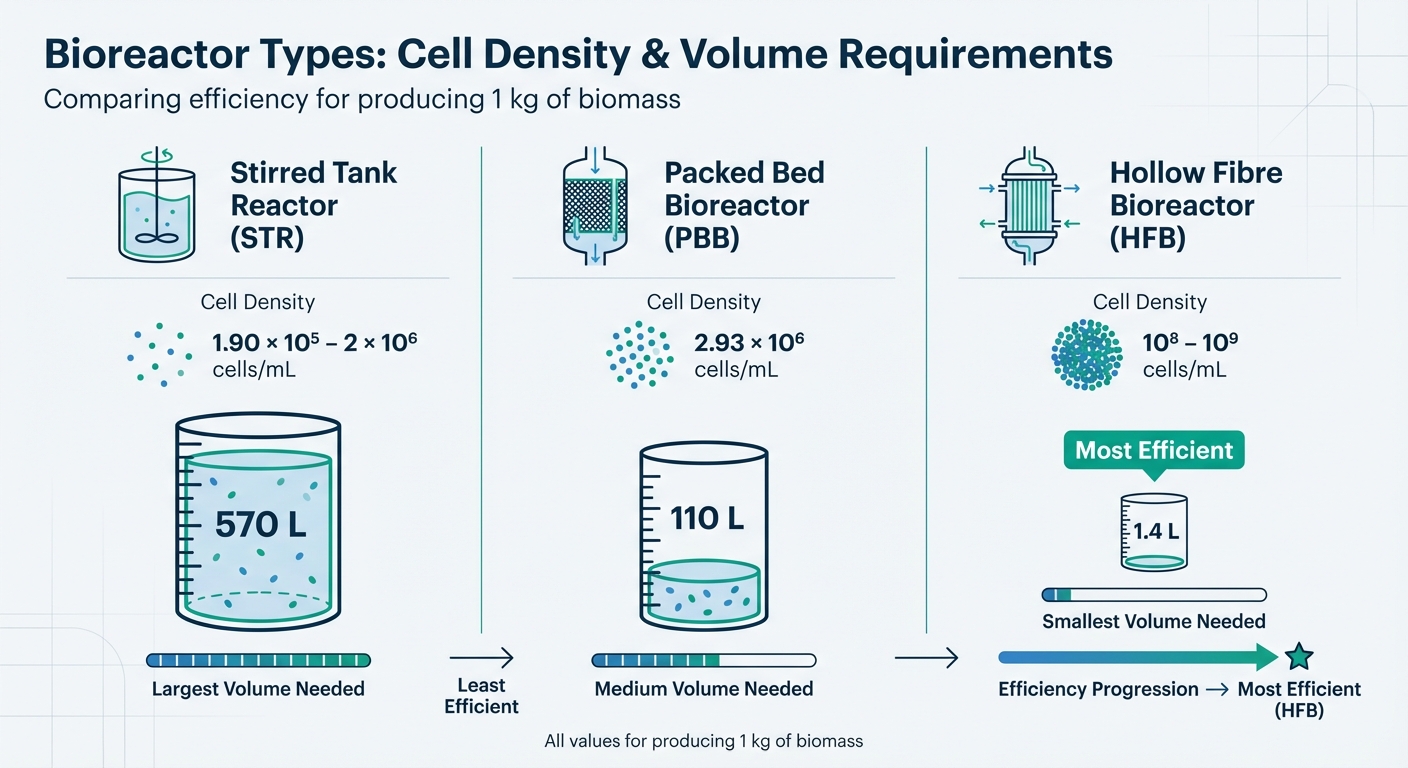

Tek kullanımlık biyoreaktörler (SUB'ler), temizlik ihtiyacını ortadan kaldırarak ve kontaminasyon risklerini azaltarak pratik bir çözüm sunar. Bu sistemler 2.000 L'ye kadar ölçeklenebilir. Ancak, 1 kg biyokütle üretimi için gereken çalışma hacimleri biyoreaktör tasarımına bağlı olarak önemli ölçüde değişir: karıştırmalı tank reaktörleri (STR'ler) için yaklaşık 570 L, dolgu yatak biyoreaktörleri (PBB'ler) için 110 L ve sadece 1.4 L boş lif biyoreaktörleri (HFB'ler) için [1].

İzleme için Sensör Teknolojileri

Biyoreaktör kurulduktan sonra, hassas sensörler pH ve sıcaklığı gerçek zamanlı olarak izlemek için kritik bir rol oynar. pH ölçümü için, elektrokimyasal sensörler, özellikle cam elektrotlar, dayanıklılıkları ve etkinlikleri nedeniyle yaygın olarak kullanılır [7]. Sıcaklık söz konusu olduğunda, direnç termometreleri endüstri standardıdır [7].

Son yıllarda, optik sensörler, özellikle tek kullanımlık sistemlerde popülerlik kazanmıştır. Bu sensörler, hidrojel yamalarına gömülü floresan boyalar - 6,8-dihidroksipiren-1,3-disülfonik asit disodyum tuzu gibi - kullanır. Kompakt yapıları sayesinde kontaminasyon risklerini en aza indirirler [7].

Temassız sensörler, pH'ı dışarıdan ölçmek için selüloz gibi geçirgen membranlar kullanarak başka bir seçenektir ve bu da kontaminasyon risklerini daha da azaltır [7]. Bu arada, kolorimetrik sistemler ortam içindeki fenol kırmızısı indikatörlerinde renk değişikliklerini tespit ederek pH'ı izler. Bu sistemler, tespit için LED ışık kaynakları ve ortam ışığı sensörleri kullanır [8]. Optik sensörler daha az invaziv olsa da, bazen indikatör-protein bağlanması veya ortam bulanıklığı gibi sorunlardan etkilenebilirler. Buna karşılık, elektrokimyasal sensörler, daha hacimli olmalarına rağmen, bu tür senaryolarda daha sağlam ve güvenilirdir [7].

Otomasyon ve Geri Bildirim Sistemleri

Otomasyon, biyoreaktör kontrolünü devrim niteliğinde değiştirmiş, insan hatasını azaltmış ve tutarlılığı artırmıştır.Kapalı döngü kontrollü otomatik sistemler, uzun vadeli kültür et üretimi için özellikle değerlidir [8]. Örneğin, Chiang Mai Üniversitesi tarafından 2022 yılında yapılan bir çalışma, renk ölçümlü pH izleme özelliğine sahip 3D baskılı otomatik bir biyoreaktör tanıttı. Bu sistem, 7.4 ± 0.2 pH seviyesini korudu ve manuel ortam değişikliklerine kıyasla 72 saat içinde hücre çoğalmasını önemli ölçüde artırarak %80'in üzerinde hücre canlılığı sağladı [8].

Başka bir dikkat çekici örnek, Fransa'nın Martillac kentindeki Merck Biodevelopment şirketinden gelmektedir. Aralık 2013'te, ekip Mobius CellReady 3L tek kullanımlık biyoreaktörü perfüzyon süreçleri için test etti. Otomatik hücre tutma ve ortam değişimi için Alternatif Tanjant Akışı (ATF) teknolojisini kullanarak, parti moduna kıyasla monoklonal antikor üretiminde 2.9 kat artış sağladılar.Araştırmacılar Aurore Polès-Lahille ve Flavien Thuet, bu otomatik sistemin pH seviyelerini 6.80 ile 7.10 arasında tutarken 33 milyon hücre/mL hücre yoğunluklarını desteklediğini bildirdi [10]. Bu sistemler sürekli veri sağlar, hücre büyümesini ve verimliliğini optimize etmek için gerçek zamanlı ayarlamalar yapılmasına olanak tanır [8].

Gelişmiş biyoreaktörler, sensörler ve kontrol sistemleri, kültive edilmiş et üretimi için

sbb-itb-ffee270

Çalışma Sonuçları: pH ve Sıcaklık Kontrol Sonuçları

Otomatik ve Manuel Kontrol Sistemleri

Nisan 2022'de, Chiang Mai Üniversitesi'nden araştırmacılar Suruk Udomsom, Pathinan Paengnakorn ve ekipleri, L929 fare fibroblast hücrelerini kullanarak otomatik programlanabilir bir biyoreaktörü test etti. Bu sistem, 72 saatlik bir süre boyunca her 6 saatte bir kısmi medya yenilemeleri gerçekleştirdi.Sonuçlar? Hücre proliferasyonu, otomatik sistemde geleneksel manuel kültür yöntemlerine kıyasla önemli ölçüde daha yüksekti. Biyoreaktör, deney boyunca hücre canlılığı sürekli olarak %80'in üzerinde olacak şekilde 7.4 ± 0.2 pH değerini sabit tuttu [8].

Manuel sistemler ise zorluklarla karşılaşır. Medya, inceleme için bir CO₂ inkübatöründen çıkarıldığında, neredeyse anında alkalinleşmeye başlar ve zaman sabiti 2-3 saattir. İnkübatöre geri konulduğunda, doğru pH değerine dönmesi yaklaşık 45 dakika sürer [2]. Bu dalgalanmalar hücreleri dengesizleştirebilir. Ancak otomatik sistemler, bu tür tutarsızlıkları ortadan kaldıracak şekilde tasarlanmıştır ve hücre büyümesi için daha kararlı bir ortam sağlar.

Farklı pH ve Sıcaklık Aralıklarını Test Etme

Nisan 2019'da, Johanna Michl ve ekibi Oxford Üniversitesi'nde, DLD1 hücrelerinin metabolik aktivitesini 6 günlük bir inkübasyon süresi boyunca inceledi. Glikoz seviyeleri 12 mM'nin üzerinde tutulduğunda, hücreler yaklaşık 20 mM laktik asit üretti ve bu da ortamın asitlenmesine yol açtı. Çalışma, optimal pH olan 7.4'ten - özellikle 0.3 birimden fazla olan kaymaların - NCI-H747, DLD1 ve Caco2 olmak üzere üç memeli hücre hattında çoğalma oranlarını azalttığını buldu [2][3].

"Hücresel büyüme... pH 7.4'te optimaldi, ancak ortam pH'ı 7.4'ten > 0.3 birim saptığında, üç hücre hattının tümü azalan çoğalma oranları sergiledi." – Shannon G. Klein ve ark.[3]

Standart parti kültürlerinde, metabolik aktivite nedeniyle pH değişiklikleri yaygındır. Özellikle yüksek yoğunluklu kültürler, çözünmüş oksijen seviyelerinin %0.95'e kadar düşmesini yaşayabilir [3]. Bu bulgular, özellikle kültive edilmiş et üretimini ölçeklendirirken çevresel istikrarı korumanın ne kadar hayati olduğunu vurgulamaktadır.

Kültive Edilmiş Et Hücre Tipleri İçin Sonuçlar

Kontrollü çalışmaları genişleterek, ölçek küçültme simülasyonları, büyük biyoreaktör sistemlerinde pH ve sıcaklık istikrarını korumanın zorluklarını ortaya koymuştur. Temmuz 2017'de, Viyana Teknoloji Üniversitesi'nden Matthias Brunner ve Jens Fricke liderliğindeki araştırmacılar, 10–12 m³ karıştırmalı tank biyoreaktöründeki koşulları taklit etmek için iki bölmeli bir ölçek küçültme modeli kullandılar. CHO hücrelerini, büyük ölçekli sistemlerde baz eklenmesi nedeniyle oluşan inhomojenlikleri simüle etmek için kısa süreli pH 9.0 dönemlerine maruz bıraktılar.Böylesine yüksek pH seviyelerine kısa süreli maruz kalma bile, üstel faz sırasında spesifik büyüme hızını bozarak maksimum canlı hücre yoğunluğunun azalmasına ve daha düşük ürün verimine neden oldu [4].

"Büyük ölçekli süreçler sırasında hücrelerin yüksek pH değerlerine kısa süreli maruz kalması, hücre fizyolojisini ve genel süreç performansını etkileyebilir." – Matthias Brunner ve diğerleri [4]

Bazı memeli hücre kültürlerinde, glikozun yaklaşık %90'ı laktata metabolize edilir, bu da aktif pH tamponlamasının gerekliliğini vurgular. Bu bulgular, üretim süreci boyunca optimal hücre büyümesi ve verimliliği sağlamak için hassas çevresel kontrolün kritik rolünü vurgulamaktadır.

Ekipman Seçimi ve Biyoreaktör Ölçeklendirme

Kültive Edilmiş Et Üretimi için Biyoreaktör Türleri Karşılaştırması

pH ve Sıcaklık Kontrolü için Tasarım Gereksinimleri

Kültive edilmiş et üretiminde kullanılan biyoreaktörlerin, 7.2–7.4 dar pH aralığını korumak için hassas kontrol sistemlerine sahip olması gerekir [1]. Doğrusal olmayan model öngörücü kontrolörler (NMPC) ve uyarlanabilir kontrolörler gibi gelişmiş sistemler, pH ve sıcaklığı sabit tutarken besleme oranlarını düzenlemede özellikle etkilidir [12]. Otomatik geri bildirim sistemleri, manuel ayarlamalardan kaynaklanan tutarsızlıkları ortadan kaldırmada da önemli bir rol oynar.

Stabil pH düzenlemesi için, CO₂/bikarbonat tamponlama oldukça etkilidir.CO₂, nötr pH'ye yakın bir kendini tamponlama ajanı olarak hareket eder ve aşındırıcı değildir, bu da onu uygun bir seçim haline getirir [1][2][11]. Hücre büyümesi sırasında üretilen metabolik ısının yönetilmesi için biyoreaktörler, ısı değiştiriciler veya servis sıvı akış sistemleri ile donatılmalıdır [1][12].

Yetiştirilen et hücreleri, özellikle miyosit öncülleri, tutunma bağımlı doğaları nedeniyle hidrodinamik strese karşı oldukça hassastır. Bu hücreler, süspansiyon uyumlu hücrelerden çok daha kırılgandır [1]. Onları korumak için, gaz geçirgen silikon tüp gibi kabarcıksız havalandırma yöntemleri, zarar verici kesme stresine neden olabilecek geleneksel köpürtme tekniklerine tercih edilir [1][11].Ayrıca, pH ve çözünmüş oksijen (pO₂) için hat içi problar gibi yüksek kaliteli sensörlerin entegrasyonu ve karbondioksit gerilimini (pCO₂) izlemek için gaz sensörleri, gerçek zamanlı çevresel kontrol sağlar [13].

Bu kontrol stratejileri daha küçük sistemlerde iyi çalışsa da, biyoreaktör boyutu arttıkça aynı hassasiyet seviyesini korumak giderek daha karmaşık hale gelir.

Daha Büyük Biyoreaktörlerde Ölçekleme Zorlukları

Biyoreaktörleri laboratuvar ortamlarından ticari üretime ölçeklendirmek bir dizi zorluk getirir. Daha büyük hacimlerde, hidrojen iyon konsantrasyonu, karbondioksit ve çözünmüş oksijen gradyanları ortaya çıkabilir ve bu da düzensiz çevresel koşullara yol açabilir [13][14]. Bu tutarsızlıklar, hücre büyümesinin kritik olduğu kültive edilmiş et için özellikle sorunludur.Örneğin, büyük ölçekli fed-batch süreçlerinde, çözünmüş CO₂ (dCO₂) seviyeleri 75–225 mg/L'ye ulaşabilirken, çözünmüş oksijen 8.0 mg/L'nin altında kalır [11]. Bu CO₂ birikimi, pH seviyelerinin 6.8 kadar düşmesine neden olabilir [13].

"Süreç parametre etkileşimlerinin anlaşılması, özellikle pH, çözünmüş oksijen gerilimi (pO₂) ve karbondioksit gerilimi (pCO₂) istenmeyen varyasyonlarının en olası olduğu süreç ölçeklendirmesi sırasında özellikle faydalıdır." – Matthias Brunner ve diğerleri [13]

37°C'lik tutarlı bir sıcaklığın korunması, metabolik ısının sürekli olarak uzaklaştırılmasını gerektiren bir diğer kritik faktördür [1]. Bu dengeyi sağlamak, homojenliği sağlamak için yeterli karıştırmayı içerir, ancak aşırı pervane hızları, kesme hassasiyetine sahip hücrelere zarar verebilir [1].Bu sorunları ticari ölçekte ele almak için, pH ve pCO₂ kontrolünü ayırmak gerekebilir. Örneğin, yalnızca CO₂ gazına güvenmek yerine pH ayarlamaları için HCl veya NaOH kullanmak, CO₂ toksisitesini önlerken stabil pH seviyelerini koruyabilir [13].

| Biyoreaktör Türü | Ulaşılabilir Hücre Yoğunluğu (hücre/mL) | 1 kg Biyokütle için Çalışma Hacmi |

|---|---|---|

| Karıştırmalı Tank (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| Paket Yatak (PBB) | 2.93 × 10⁶ | 110 L |

| Hollow Fibre (HFB) | 10⁸ – 10⁹ | 1.4 L |

Ekipman Tedariki Cellbase Aracılığıyla

Kültür eti üretiminin özel taleplerini karşılayan biyoreaktörleri bulmak zorlu bir görev olabilir.

Genel laboratuvar tedarik platformlarından farklı olarak,

Sonuç

Kültive edilmiş et üretiminde hassas pH ve sıcaklık kontrolünü sürdürmek son derece önemlidir. Bu faktörler, hücre canlılığını ve büyüme tutarlılığını doğrudan etkiler. Optimal aralığın sadece 0.3 pH birimi dışında küçük bir sapma bile hücre çoğalmasını önemli ölçüde engelleyebilir [3]. Benzer şekilde, hücre büyümesini destekleyen metabolik dengeyi korumak için stabil sıcaklık esastır.Johanna Michl, Oxford Üniversitesi'nden, bu hassasiyeti vurgulayarak şunları belirtiyor:

"Biyolojik süreçler, asit-baz kimyasına son derece duyarlıdır" [2]

Bu hassasiyet, büyük hacimlerde homeostazı korumanın önemli mühendislik zorlukları getirdiği ticari ölçeklerde daha da zorlayıcı hale gelir.

Manuel laboratuvar yöntemlerinden otomatik biyoproseslere geçiş, kültive edilmiş et üretimini finansal olarak sürdürülebilir ve tekrarlanabilir hale getirmek için önemli bir dönüm noktasıdır. Otomasyon, manuel izlemeye bağlı tutarsızlıkları ortadan kaldırır. Karıştırmalı tanklardan boş lifli sistemlere kadar değişen gelişmiş biyoreaktör sistemleri, hücre yoğunluğu yetenekleri sunarken aynı zamanda tesisin fiziksel alanını ve medya verimliliğini etkiler.

Ancak, ölçek büyütme kendi zorluklarını da beraberinde getirir.Büyük ölçekli biyoreaktörler, genellikle 10–12 m³ aralığında, pH tutarsızlıklarına özellikle yatkındır. Örneğin, baz eklemeleri sırasında yerel pH artışları 9.0'a kadar ulaşabilir [4], bu da sağlam kontrol mekanizmalarına duyulan ihtiyacı vurgular. Kızıldeniz Araştırma Merkezi'nden Shannon G. Klein, stabil koşulların korunmasının önemini vurguluyor:

"Hücre kültürlerinde ilgili fizyolojik koşulların korunması, yayınlanan bulguların tekrarlanabilirliğini ve deneysel verilerin klinik uygulamalara çevirimsel önemini sağlamak için son derece önemlidir" [3]

Bu zorlukların üstesinden gelmek için, özel ekipmanlar ve gelişmiş izleme sistemleri gereklidir.

Şu anda altı kıtada faaliyet gösteren 175'ten fazla şirket ve yatırımların £2.4 milyarı aşmasıyla [15], optimal pH ve sıcaklık koşullarını korumak ticari başarı için çok önemlidir. Biyoreaktör tasarımındaki yenilikler, otomasyon ve özel tedarik, endüstrinin araştırma laboratuvarlarından büyük ölçekli üretim tesislerine geçişini sağlıyor. Bu gelişmeler, kültür eti sektörünün en acil zorluklarını aşmasına yardımcı olarak geleceğini şekillendiriyor.

SSS

Kültürlenmiş et üretiminde pH ve sıcaklığı kontrol etmek neden önemlidir?

Kültürlenmiş et üretiminde pH ve sıcaklık üzerinde hassas kontrol sağlamak son derece kritiktir, çünkü memeli hücreleri küçük çevresel değişikliklere karşı oldukça hassastır. Bu süreçte kullanılan çoğu hücre hattı, yaklaşık 37°C'lik optimal bir sıcaklıkta gelişir. Ancak, 38°C'yi aşan veya çok düşük olan sıcaklıklar gibi küçük dalgalanmalar bile hücre canlılığını önemli ölçüde etkileyebilir, büyümelerini yavaşlatabilir veya metabolik işlevlere müdahale edebilir. Benzer şekilde, pH'ı 7.0 ile 7.4 aralığında sabit tutmak da aynı derecede önemlidir. CO₂ veya laktat gibi metabolik yan ürünler tarafından sıklıkla neden olunan bu aralıktaki değişimler, hücre büyümesine zarar verebilir ve doku kalitesini tehlikeye atabilir.

Geniş ölçekli biyoreaktörlerde, tüm sistem boyunca uniform pH ve sıcaklık sağlamak daha da kritik hale gelir.Biyoreaktör boyunca tutarlı düzenleme, öngörülebilir hücre gelişimini sağlar ve nihai ürünün büyümesini, farklılaşmasını ve dokusunu destekler. Ayrıca üretim sırasında maliyetli deneme-yanılma ayarlamalarını en aza indirmeye yardımcı olur. Kültürlenmiş et endüstrisindeki araştırmacılar ve üreticiler için,

Otomatik biyoreaktörler, hücre büyümesini manuel sistemlere kıyasla nasıl geliştirir?

Otomatik biyoreaktörler, sıcaklık, pH ve çözünmüş oksijen gibi anahtar parametreleri yönetmede yeni bir hassasiyet seviyesi getirir, hücre büyümesi için ideal koşulları sağlar. Örneğin, bu sistemler genellikle sıcaklıkları 37°C civarında ve pH seviyelerini 7.0 ile 7.4 arasında tutar.Gelişmiş sensörlerle donatılmış olan bu cihazlar, bu değişkenleri sürekli izler ve hızlı ayarlamalar yapar - ister ısıtma, soğutma, gaz akışını düzenleme veya asit ve baz seviyelerini dengeleme olsun. Bu neredeyse anlık tepki, manuel müdahalelerde sıklıkla görülen gecikmeleri ve yanlışlıkları ortadan kaldırır. Sonuç? Hücre stresini en aza indiren, metabolik verimliliği artıran ve daha yüksek büyüme oranları ve hücre yoğunluklarını teşvik eden kararlı bir ortam.

Bunun yanı sıra, modern biyoreaktörler performansı izlemek, besleme programlarını optimize etmek ve farklı üretim çalışmaları arasında süreçleri ince ayarlamak için bulut tabanlı analitik kullanır. Kültive edilmiş et bağlamında, bu yenilikler daha yüksek hücre verimleri, hızlandırılmış doku gelişimi ve daha düşük üretim maliyetleri anlamına gelir. Bu alanda olanlar için,

Yetiştirilmiş et üretimi için biyoreaktörlerin ölçeklendirilmesindeki ana zorluklar nelerdir?

Yetiştirilmiş et üretimi için biyoreaktörlerin ölçeklendirilmesi küçük bir iş değildir. Bu reaktörlerin boyutu büyüdükçe, pH, sıcaklık ve çözünmüş gazlar gibi faktörler üzerinde sıkı kontrol sağlamak giderek zorlaşır. Bu dalgalanmalar, düzensiz hücre büyümesine ve nihai üründe tutarsızlıklara yol açabilir. Yaygın engeller arasında verimsiz karıştırma, sınırlı oksijen transferi ve daha yavaş sensör tepkileri bulunur; bunların tümü, optimal hücre kültürü için gereken hassas dengeyi bozabilir.

Başka bir karmaşıklık katmanı, yapışkan hücre hatlarının kullanımından kaynaklanır. Bu hücreler, gelişmek için ya büyük yüzey alanlarına ya da özel mikro-taşıyıcı sistemlere ihtiyaç duyar. Sistemler ölçeklendikçe, bu hücreleri mekanik strese maruz bırakmadan doğru şekilde desteklemek önemlidir, aksi takdirde zarar görebilirler.Buna ek olarak, endüstriyel ölçekli biyoreaktörler, maliyetleri yönetilebilir tutarken, üniform sıcaklık dağılımını sağlamalı, steriliteyi korumalı ve katı gıda güvenliği standartlarına uymalıdır.

Bu zorlukların üstesinden gelmek için,