Tarkka pH ja lämpötila ovat kriittisiä nisäkässolujen kasvatuksessa, erityisesti viljellyn lihan tuotannossa. Solut tarvitsevat kontrolloidun ympäristön lisääntyäkseen (proliferaatio) ja kehittyäkseen lihassäikeiksi (differentaatiota). Tässä on keskeinen huomio:

- Optimaaliset olosuhteet: pH:n on pysyttävä välillä 7,2–7,4 ja lämpötilan 37 °C:ssa. Jopa pienet poikkeamat (e.g., pH:n lasku 0,3 yksiköllä) voivat hidastaa kasvua ja vähentää tuottavuutta.

- Miksi se on tärkeää: Solut kuluttavat ylimääräistä energiaa epätasapainojen korjaamiseen, mikä vaikuttaa niiden kasvutehokkuuteen. Suuritiheyksiset viljelmät ovat erityisen alttiita pH:n laskulle maitohapon kertymisen vuoksi.

- Haasteet suuressa mittakaavassa: Suuremmissa bioreaktoreissa esiintyy epätasaisia olosuhteita, kuten pH-piikkejä tai CO₂:n kertymistä, mikä tekee tarkan hallinnan vaikeammaksi.

- Ratkaisut: Kehittyneet bioreaktorit, joissa on automatisoidut järjestelmät ja luotettavat anturit, auttavat ylläpitämään vakautta, parantaen solujen kasvua ja johdonmukaisuutta.

Olipa kyseessä solujen kasvattaminen laboratoriossa tai tuotannon laajentaminen, pH:n ja lämpötilan pitäminen vakaana on menestyksen kannalta ehdoton edellytys.

Anturit bioreaktoreissa

Kuinka pH ja lämpötila vaikuttavat solujen kasvuun

pH:n ja lämpötilan roolit bioreaktorin suunnittelussa ylittävät teoreettisen merkityksen - ne vaikuttavat suoraan solujen aineenvaihduntaan ja kasvuun. Tässä osiossa tutkitaan, kuinka nämä kaksi tekijää muokkaavat solujen käyttäytymistä ja tuottavuutta.

pH:n vaikutukset solujen aineenvaihduntaan ja elinkelpoisuuteen

Kun pH-tasot poikkeavat optimaalisista alueista, solut joutuvat työskentelemään kovemmin tasapainon ylläpitämiseksi. Esimerkiksi ne aktivoivat mekanismeja, kuten Na⁺/H⁺-vaihtajia, jotka kuluttavat energiaa, joka muuten käytettäisiin kasvuun [3].Tämä energian uudelleenohjaus voi johtaa merkittäviin muutoksiin geenien aktiivisuudessa. Eräässä tutkimuksessa, kun väliaineen pH laskettiin 6,7:ään, yli 2 000 geenin ilmentymistasot muuttuivat vain 24 tunnin kuluessa [3].

pH:n ja aineenvaihdunnan välinen vuorovaikutus voi luoda noidankehän. Korkea glykolyyttinen aktiivisuus tuottaa maitohappoa, joka laskee väliaineen pH:ta. Joissakin tiheissä viljelmissä jopa 90% glukoosista muuttuu laktaatiksi [2], mikä johtaa nopeaan happamoitumiseen. Vaikka tämä happamoituminen lopulta pysäyttää lisämaidonhapon tuotannon, se tapahtuu merkittävästi vähentyneen solukasvun kustannuksella [5].

Sekä happamat että emäksiset ääripäät ovat haitallisia. Vaikka happamien olosuhteiden alle pH 7,1 tiedetään yleisesti estävän kasvua, emäksiset olosuhteet - vaihdellen pH 7,7:stä 9:ään.0 - voi myös hidastaa lisääntymistä ja vähentää tuotteen saantoa [2][4]. Useimmille nisäkässoluille kriittinen alaraja pH:lle on välillä 6,6 ja 6,8. Tämän alueen ulkopuolella solut kohtaavat lisääntyneitä apoptoosin tai nekroosin riskejä [5].

Nämä pH:sta johtuvat aineenvaihdunnan häiriöt luovat pohjan lämpötilan roolille solukäyttäytymisen lisävaikuttajana.

Lämpötilan vaikutukset solujen lisääntymiseen ja erilaistumiseen

Lämpötila on keskeisessä asemassa aineenvaihdunnan aktiivisuudessa ja kaasujen liukoisuudessa. Vaikka 37 °C on useimpien viljelmien standardi, jopa pienet poikkeamat voivat vaikuttaa kasvuun ja proteiinituotantoon [3][5]. Vuonna 2017 Wienin teknillisessä yliopistossa tehty tutkimus osoitti tämän vaikutuksen. Tutkijat käyttivät CHO-soluja 10–12 m³ sekoitetussa säiliöbioreaktorissa simuloidakseen pH:n epätasaisuuksia.Väliaikainen altistuminen pH 9.0 -alueille eksponentiaalisen kasvuvaiheen aikana vähensi merkittävästi sekä maksimaalista elinkelpoisten solujen tiheyttä että lopullista tuoteyieldiä [4].

Viljellyn lihan tuotannossa lämpötilan hallinta palvelee kahta tarkoitusta. Proliferaatiovaiheen aikana vakaan 37 °C:n ylläpitäminen varmistaa tehokkaan solujen lisääntymisen. Kuitenkin edistyneitä lämpötilaherkkäjärjestelmiä on kehitetty helpottamaan kudosten kerrostumista ilman tukirakenteita hallitsemalla solujen kiinnittymistä ja irtoamista [6].

On selvää, että tarkka lämpötilan säätely on yhtä tärkeää kuin optimaalisen pH:n ylläpitäminen onnistuneelle solujen kasvulle ja erilaistumiselle.

Yhdistetyt pH- ja lämpötilavaikutukset

pH:n ja lämpötilan välinen vuorovaikutus on tiiviisti sidoksissa CO₂-kemiaan.Lämpötilan muutokset vaikuttavat CO₂:n liukoisuuteen, mikä puolestaan vaikuttaa happo-emästasapainoon bikarbonaattipuskuroiduissa järjestelmissä [3]. Korkeammat lämpötilat nopeuttavat solujen aineenvaihduntaa, lisäten sivutuotteiden, kuten maitohapon ja CO₂:n, tuotantoa. Tämä happamoittaa väliaineen entisestään, lisäten soluihin kohdistuvaa stressiä [2][3].

"Liuenneiden kaasujen liukoisuus ja siten CO₂:n vaikutus happo-emäskemiaan riippuu voimakkaasti lämpötilasta, osmolaarisuudesta, kosteudesta ja paineesta." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Kun pH ja lämpötila poikkeavat samanaikaisesti, tuloksena oleva aineenvaihdunnallinen stressi voi vakavasti häiritä sekä solujen lisääntymistä että erilaistumista. Esimerkiksi tavanomaiset eräkulttuurit osoittavat usein mediaanin pH-muutoksen olevan 0,425 yksikköä [3].Suuren tiheyden viljelmissä tämä muutos voi saavuttaa 0,9 yksikköä, ja siihen liittyy CO₂-tasojen nousu 10.45% [3]. Nämä olosuhteet pakottavat solut kuluttamaan vielä enemmän energiaa homeostaasin ylläpitämiseen, mikä vähentää niiden tehokkuutta biomassan tuotannossa.

Vähentääkseen näitä stressitekijöitä, vastavalmistettu kasvatusalusta tulisi tasapainottaa CO₂-inkubaattorissa vähintään tunnin ajan ennen käyttöä. Tämä mahdollistaa CO₂-hydraation hitaan käänteisreaktion vakautumisen [2]. Tällaiset varotoimet ovat välttämättömiä optimaalisen solukasvun ja tuottavuuden saavuttamiseksi.

Menetelmät pH:n ja lämpötilan hallintaan bioreaktoreissa

pH:n ja lämpötilan pitäminen vakaana bioreaktoreissa edellyttää laitteiston, antureiden ja ohjausstrategioiden yhdistelmää. Valittu teknologia riippuu usein tuotannon laajuudesta, käytettävien solujen tyypistä viljellyn lihan tuotannossa ja siitä, onko prosessi enemmän automatisoitu vai manuaalinen.

Bioreaktorien suunnittelu ja ohjausmenetelmät

Viljellyn lihan tuotannossa käytettävät bioreaktorit tukeutuvat lämmönvaihtojärjestelmiin ylläpitääkseen lämpötilan 37 °C [1]. pH-tasoja säädellään tyypillisesti CO₂-spargoinnilla, joka säätää CO₂-pitoisuutta ja ylätilan virtausta [9], tai automaattisilla ruiskupumpuilla, jotka lisäävät happoja tai emäksiä tarpeen mukaan [8].

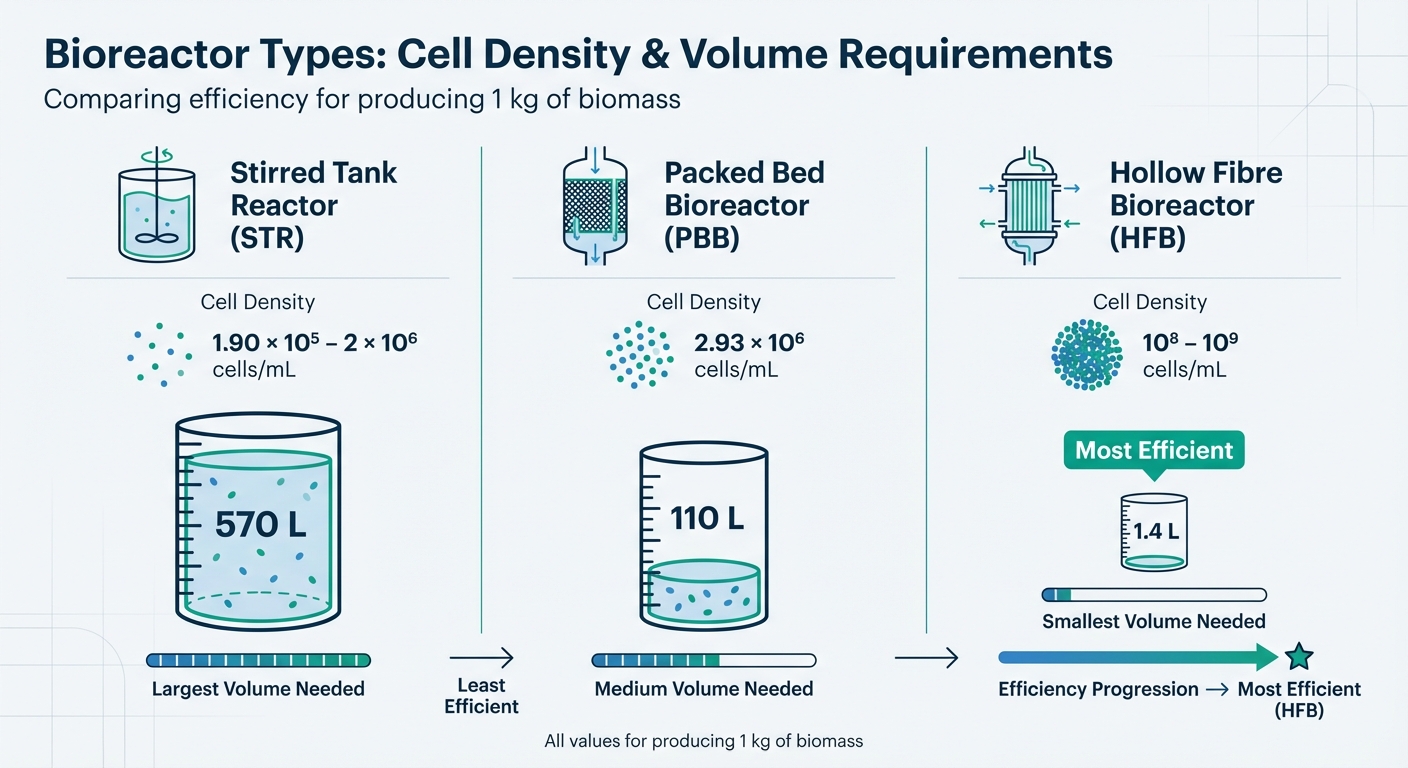

Kertakäyttöiset bioreaktorit (SUB:t) tarjoavat käytännöllisen ratkaisun poistamalla puhdistustarpeen ja vähentämällä kontaminaatioriskejä. Nämä järjestelmät voivat skaalautua jopa 2 000 litraan. Kuitenkin, 1 kg:n biomassan tuottamiseen tarvittavat työtilavuudet vaihtelevat merkittävästi bioreaktorin suunnittelun mukaan: noin 570 litraa sekoitetuille säiliöreaktoreille (STR:t), 110 litraa pakattujen petireaktoreille (PBB:t) ja vain 1,4 litraa onttojen kuitureaktoreille (HFB:t) [1].

Anturiteknologiat seurantaan

Kun bioreaktori on asennettu, tarkat anturit ovat kriittisessä roolissa pH:n ja lämpötilan reaaliaikaisessa seurannassa. pH-mittauksessa elektrokemialliset anturit, erityisesti lasielektrodit, ovat laajalti käytössä niiden kestävyyden ja tehokkuuden vuoksi [7]. Lämpötilan osalta vastuslämpömittarit ovat teollisuuden standardi [7].

Viime vuosina optiset anturit ovat kasvattaneet suosiotaan, erityisesti kertakäyttöisissä järjestelmissä. Nämä anturit hyödyntävät fluoresoivia väriaineita - kuten 6,8-dihydroksipyreeni-1,3-disulfonihapon dinatriumsuolaa - jotka on upotettu hydrogeelilaastareihin. Ne ovat kompakteja ja auttavat minimoimaan kontaminaatioriskejä [7].

Kosketuksettomat anturit ovat toinen vaihtoehto, ja ne käyttävät selluloosaa kalvoina pH:n mittaamiseen ulkoisesti, mikä vähentää kontaminaatioriskejä [7]. Samaan aikaan kolorimetriset järjestelmät seuraavat pH:ta havaitsemalla fenolipunaisen indikaattorin värimuutoksia väliaineessa. Nämä järjestelmät käyttävät LED-valonlähteitä ja ympäröivän valon antureita havaitsemiseen [8]. Vaikka optiset anturit ovat vähemmän tunkeutuvia, ne voivat joskus kärsiä ongelmista, kuten indikaattori-proteiini sitoutumisesta tai väliaineen sameudesta. Sitä vastoin, vaikka sähkökemialliset anturit ovatkin kookkaampia, ne ovat kestävämpiä ja luotettavampia tällaisissa tilanteissa [7].

Automaatio ja palautesysteemit

Automaatio on mullistanut bioreaktorin hallinnan, vähentäen inhimillisiä virheitä ja parantaen johdonmukaisuutta.Automaattiset järjestelmät suljetun kierron ohjauksella ovat erityisen arvokkaita pitkäaikaisessa viljellyn lihan tuotannossa [8]. Esimerkiksi vuonna 2022 Chiang Mai University esitteli 3D-tulostetun automaattisen bioreaktorin, jossa on kolorimetrinen pH-seuranta. Tämä järjestelmä ylläpiti pH-arvoa 7,4 ± 0,2 ja saavutti yli 80% solujen elinkelpoisuuden, mikä paransi merkittävästi solujen lisääntymistä 72 tunnin aikana verrattuna manuaalisiin väliaineen vaihtoihin [8].

Toinen merkittävä esimerkki tulee Merck Biodevelopment:lta Martillacissa, Ranskassa. Joulukuussa 2013 tiimi testasi Mobius CellReady 3L kertakäyttöistä bioreaktoria perfuusioprosesseihin. Käyttämällä Alternative Tangential Flow (ATF) -teknologiaa solujen automaattiseen säilyttämiseen ja väliaineen vaihtoon, he saavuttivat 2,9-kertaisen lisäyksen monoklonaalisten vasta-aineiden tuotannossa verrattuna erätilaan.Tutkijat Aurore Polès-Lahille ja Flavien Thuet raportoivat, että tämä automatisoitu järjestelmä tuki solutiheyksiä 33 miljoonaa solua/mL samalla kun pH-tasot pysyivät välillä 6,80 ja 7,10 [10]. Nämä järjestelmät tarjoavat jatkuvaa dataa, mahdollistaen reaaliaikaiset säädöt solujen kasvun ja tuottavuuden optimoimiseksi [8].

Edistyneet bioreaktorit, sensorit ja ohjausjärjestelmät viljellyn lihan tuotantoon ovat saatavilla toimittajilta, kuten

sbb-itb-ffee270

Tutkimustulokset: pH- ja lämpötilan säätelyn tulokset

Automaattiset vs manuaaliset ohjausjärjestelmät

Huhtikuussa 2022 tutkijat Suruk Udomsom, Pathinan Paengnakorn ja heidän tiiminsä Chiang Main yliopistossa testasivat automatisoitua ohjelmoitavaa bioreaktoria käyttäen L929 hiiren fibroblastisoluja. Tämä järjestelmä suoritti osittaisia väliaineen vaihtoja 6 tunnin välein 72 tunnin ajan.Tulokset? Solujen lisääntyminen oli merkittävästi korkeampaa automatisoidussa järjestelmässä verrattuna perinteisiin manuaalisiin viljelymenetelmiin. Bioreaktori ylläpiti vakaata pH-arvoa 7,4 ± 0,2, ja solujen elinkyky pysyi jatkuvasti yli 80% koko kokeen ajan [8].

Manuaaliset järjestelmät kohtaavat sen sijaan haasteita. Kun kasvatusalusta poistetaan CO₂-inkubaattorista tarkastusta varten, se alkaa emäksistyä lähes välittömästi, aikavakiolla 2–3 tuntia. Kun se asetetaan takaisin inkubaattoriin, kestää noin 45 minuuttia, ennen kuin se palautuu oikeaan pH-arvoon [2]. Nämä vaihtelut voivat horjuttaa soluja. Automaattiset järjestelmät on kuitenkin suunniteltu poistamaan tällaiset epäjohdonmukaisuudet, mikä varmistaa vakaamman ympäristön solujen kasvulle.

Erilaisten pH- ja lämpötila-alueiden testaaminen

Huhtikuussa 2019 Johanna Michl ja hänen tiiminsä Oxfordin yliopistossa tutkivat DLD1-solujen metabolista aktiivisuutta 6 päivän inkubaatiojakson aikana. Kun glukoositasot pidettiin yli 12 mM, solut tuottivat noin 20 mM maitohappoa, mikä johti väliaineen happamoitumiseen. Tutkimuksessa havaittiin, että jopa pienet poikkeamat optimaalisesta pH-arvosta 7,4 - erityisesti yli 0,3 yksikön muutokset - vähensivät lisääntymisnopeuksia kolmessa nisäkässolulinjassa: NCI-H747, DLD1 ja Caco2 [2][3].

"Solujen kasvu... oli optimaalista pH-arvossa 7,4, mutta kun väliaineen pH poikkesi 7,4:stä > 0,3 yksiköllä, kaikilla kolmella solulinjalla havaittiin vähentynyt lisääntymisnopeus." – Shannon G. Klein et al.[3]

Standardibatchiviljelmissä pH-muutokset ovat yleisiä aineenvaihdunnan vuoksi. Erityisesti tiheissä viljelmissä liuenneen hapen tasot voivat laskea jopa niinkin alhaisiksi kuin 0.95% [3]. Nämä havainnot korostavat, kuinka tärkeää on ylläpitää ympäristön vakautta, erityisesti kasvatetun lihan tuotannon laajentamisessa.

Tulokset kasvatetun lihan solutyypeille

Kontrolloituihin tutkimuksiin perustuen, pienennysmallit ovat valaisseet pH:n ja lämpötilan vakauden ylläpitämisen haasteita suurissa bioreaktorijärjestelmissä. Heinäkuussa 2017 Wienin teknillisen yliopiston tutkijat, johtajinaan Matthias Brunner ja Jens Fricke, käyttivät kaksiosastomallia jäljitelläkseen olosuhteita 10–12 m³ sekoitetussa säiliöbioreaktorissa. He altistivat CHO-soluja lyhyille pH 9.0 -jaksoille simuloidakseen suurten järjestelmien emäksen lisäyksen aiheuttamia epähomogeenisuuksia.Jopa lyhytaikainen altistuminen tällaisille kohonneille pH-tasoille häiritsi spesifistä kasvunopeutta eksponentiaalivaiheen aikana, mikä johti pienempään maksimaaliseen elinkelpoiseen solutiheyteen ja alhaisempaan tuotteen saantoon [4].

"Jopa lyhytaikainen solujen altistuminen kohonneille pH-arvoille suurimittaisissa prosesseissa voi vaikuttaa solujen fysiologiaan ja koko prosessin suorituskykyyn." – Matthias Brunner et al. [4]

Joissakin nisäkässoluviljelmissä noin 90% glukoosista metaboloituu laktaatiksi, mikä korostaa aktiivisen pH-puskuroinnin tarvetta. Nämä havainnot korostavat tarkan ympäristön hallinnan kriittistä roolia koko tuotantoprosessin ajan optimaalisen solukasvun ja tuottavuuden varmistamiseksi.

Laitteiden valinta ja bioreaktorin skaalaus

Bioreaktorityyppien vertailu viljellyn lihan tuotantoon

Suunnitteluvaatimukset pH:n ja lämpötilan hallintaan

Viljellyn lihan tuotannossa käytettävien bioreaktorien on oltava tarkkoja ohjausjärjestelmiä, jotta voidaan ylläpitää kapea pH-alue 7,2–7,4 [1]. Kehittyneet järjestelmät, kuten epälineaariset mallipohjaiset ennakoivat säätimet (NMPC) ja adaptiiviset säätimet, ovat erityisen tehokkaita syöttönopeuksien säätelyssä samalla kun pH ja lämpötila pysyvät vakaina [12]. Automaattiset palautesysteemit ovat myös keskeisessä roolissa manuaalisten säätöjen aiheuttamien epäjohdonmukaisuuksien poistamisessa.

Vakaan pH-säädön saavuttamiseksi CO₂/bikarbonaattipuskurointi on erittäin tehokasta.CO₂ toimii itsesäätyvänä aineena lähellä neutraalia pH:ta ja on syöpymätön, mikä tekee siitä sopivan valinnan [1][2][11]. Solujen kasvun aikana syntyvän aineenvaihduntalämmön käsittelemiseksi bioreaktorit tulisi varustaa lämmönvaihtimilla tai palvelunestekierrätysjärjestelmillä [1][12].

Viljellyt lihasolut, erityisesti myosyyttien esiasteet, ovat erittäin herkkiä hydrodynaamiselle rasitukselle niiden kiinnittymiseen perustuvan luonteen vuoksi. Nämä solut ovat paljon hauraampia kuin suspensioon sopeutuneet solut [1]. Suojellakseen niitä, kuplattomat ilmastusmenetelmät, kuten kaasua läpäisevä silikoniputki, ovat suositeltavia perinteisten ilmastusmenetelmien sijaan, jotka voivat aiheuttaa vahingollista leikkausrasitusta [1][11].Lisäksi korkealaatuisten antureiden integrointi - kuten pH- ja liuenneen hapen (pO₂) in-line-anturit sekä hiilidioksidijännityksen (pCO₂) seurantaan tarkoitetut off-gas-anturit - mahdollistaa reaaliaikaisen ympäristön hallinnan [13].

Vaikka nämä ohjausstrategiat toimivat hyvin pienemmissä järjestelmissä, saman tarkkuustason ylläpitäminen muuttuu yhä monimutkaisemmaksi bioreaktorin koon kasvaessa.

Skaalaushaasteet suuremmissa bioreaktoreissa

Bioreaktoreiden skaalaaminen laboratoriosta kaupalliseen tuotantoon tuo mukanaan joukon haasteita. Suuremmissa tilavuuksissa voi syntyä vetyionipitoisuuden, hiilidioksidin ja liuenneen hapen gradientteja, mikä johtaa epätasaisiin ympäristöolosuhteisiin [13][14]. Nämä epäjohdonmukaisuudet ovat erityisen ongelmallisia viljellyn lihan kohdalla, jossa tasainen solukasvu on kriittistä.Esimerkiksi suurissa fed-batch-prosesseissa liuenneen CO₂:n (dCO₂) tasot voivat nousta 75–225 mg/L, kun taas liuennut happi pysyy alle 8,0 mg/L [11]. Tämä CO₂:n kertyminen voi aiheuttaa pH-tasojen laskun jopa 6,8:aan [13].

"Prosessiparametrien vuorovaikutusten ymmärtäminen on erityisen hyödyllistä prosessin skaalaamisessa, jossa pH:n, liuenneen hapen jännityksen (pO₂) ja hiilidioksidijännityksen (pCO₂) ei-toivotut vaihtelut ovat todennäköisimpiä." – Matthias Brunner et al. [13]

37°C:n tasaisen lämpötilan ylläpitäminen on toinen kriittinen tekijä, joka vaatii aineenvaihdunnan lämmön jatkuvaa poistamista [1]. Tämän tasapainon saavuttaminen edellyttää riittävää sekoitusta homogeenisuuden varmistamiseksi, mutta liialliset juoksupyörän nopeudet voivat vahingoittaa leikkausherkkiä soluja [1].Näiden ongelmien ratkaisemiseksi kaupallisessa mittakaavassa voi olla tarpeen irrottaa pH:n ja pCO₂:n hallinta toisistaan. Esimerkiksi käyttämällä HCl:ää tai NaOH:ta pH:n säätämiseen sen sijaan, että luotettaisiin pelkästään CO₂-kaasuun, voidaan estää CO₂-toksisuus samalla kun ylläpidetään vakaita pH-tasoja [13].

| Bioreaktorityyppi | Saavutettava solutiheys (soluja/mL) | Työtilavuus 1 kg biomassa |

|---|---|---|

| Sekoitetankki (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| Pakkauspeti (PBB) | 2.93 × 10⁶ | 110 L |

| Ontelokuitu (HFB) | 10⁸ – 10⁹ | 1.4 L |

Laitehankinnat Cellbase kautta

Bioreaktoreiden löytäminen, jotka täyttävät viljellyn lihan tuotannon erityisvaatimukset, voi olla haastavaa.

Toisin kuin yleiset laboratoriotarvikealustat,

Päätelmä

Tarkka pH:n ja lämpötilan hallinta on ehdottoman tärkeää viljellyn lihan tuotannossa. Nämä tekijät vaikuttavat suoraan solujen elinkelpoisuuteen ja kasvun johdonmukaisuuteen. Jopa pieni poikkeama - vain 0,3 pH-yksikköä optimaalisen alueen ulkopuolella - voi merkittävästi estää solujen lisääntymistä [3]. Samoin vakaa lämpötila on olennaista aineenvaihdunnan tasapainon säilyttämiseksi, joka tukee solujen kasvua.Johanna Michl Oxfordin yliopistosta korostaa tätä herkkyyttä ja huomauttaa:

"Biologiset prosessit ovat erittäin herkkiä happo-emäs-kemialle" [2]

Tämä tarkkuus muuttuu vielä haastavammaksi kaupallisessa mittakaavassa, jossa homeostaasin ylläpitäminen suurissa tilavuuksissa tuo mukanaan merkittäviä teknisiä haasteita.

Siirtyminen manuaalisista laboratoriomenetelmistä automatisoituihin bioprosesseihin on keskeinen virstanpylväs viljellyn lihan tuotannon taloudellisen kestävyyden ja toistettavuuden saavuttamiseksi. Automaatio poistaa manuaaliseen seurantaan liittyvät epäjohdonmukaisuudet. Kehittyneet bioreaktorijärjestelmät - sekoitetuista tankeista onttoihin kuiturakenteisiin - tarjoavat erilaisia solutiheysmahdollisuuksia samalla kun ne vaikuttavat laitoksen fyysiseen tilantarpeeseen ja väliaineen tehokkuuteen.

Kuitenkin, mittakaavan kasvattaminen tuo mukanaan omat haasteensa.Suuret bioreaktorit, usein 10–12 m³:n luokkaa, ovat erityisen alttiita pH-epäjohdonmukaisuuksille. Esimerkiksi paikalliset pH-piikit voivat nousta jopa 9,0:aan emäslisäysten aikana [4], mikä korostaa vankkojen ohjausmekanismien tarvetta. Shannon G. Klein Red Sea Research Centre korostaa vakaan tilan ylläpitämisen tärkeyttä:

"Soluviljelmien olennaisten fysiologisten olosuhteiden ylläpitäminen on äärimmäisen tärkeää, jotta julkaistujen tulosten toistettavuus ja kokeellisten tietojen kliiniseen soveltamiseen liittyvä merkitys voidaan varmistaa" [3]

Näiden haasteiden ratkaisemiseksi erikoistunut laitteisto ja kehittyneet seurantajärjestelmät ovat välttämättömiä. Alustat kuten

Yli 175 yrityksen ollessa nyt aktiivisia viljellyn lihan alalla kuudella mantereella ja investointien ylittäessä 2,4 miljardia puntaa [15], optimaalisten pH- ja lämpötilaolosuhteiden ylläpitäminen on ratkaisevan tärkeää kaupallisen menestyksen kannalta. Innovaatioita bioreaktorien suunnittelussa, automaatiossa ja erikoishankinnoissa mahdollistavat alan siirtymisen tutkimuslaboratorioista suurimittaisiin tuotantolaitoksiin. Nämä edistysaskeleet muokkaavat viljellyn lihan tulevaisuutta auttaen alaa voittamaan sen kiireellisimmät haasteet.

Usein kysytyt kysymykset

Miksi pH:n ja lämpötilan hallinta on tärkeää viljellyn lihan tuotannossa?

Tarkka pH- ja lämpötilan hallinta on äärimmäisen tärkeää viljellyn lihan tuotannossa, sillä nisäkässolut ovat erittäin herkkiä jopa pienille ympäristön muutoksille. Useimmat tässä prosessissa käytetyt solulinjat menestyvät optimaalisessa lämpötilassa, joka on noin 37°C. Kuitenkin jopa pienet vaihtelut - kuten lämpötilan nousu yli 38°C tai lasku liian alhaiseksi - voivat merkittävästi vaikuttaa solujen elinkelpoisuuteen, hidastaa niiden kasvua tai häiritä aineenvaihduntatoimintoja. Samoin pH:n pitäminen vakaana välillä 7,0 - 7,4 on yhtä tärkeää. Tämän alueen muutokset, jotka johtuvat usein aineenvaihdunnan sivutuotteista kuten CO₂ tai laktaatti, voivat vahingoittaa solujen kasvua ja heikentää kudoksen laatua.

Suurissa bioreaktoreissa pH:n ja lämpötilan tasaisen ylläpitäminen koko järjestelmässä on vieläkin kriittisempää.Johdonmukainen säätely bioreaktorin sisällä varmistaa ennustettavan solujen kehityksen ja tukee lopputuotteen kasvua, erilaistumista ja rakennetta. Se auttaa myös minimoimaan kalliita yritys-erehdys-säätöjä tuotannon aikana. Viljellyn lihan teollisuuden tutkijoille ja valmistajille, alustat kuten

Miten automatisoidut bioreaktorit parantavat solujen kasvua verrattuna manuaalisiin järjestelmiin?

Automatisoidut bioreaktorit tuovat uuden tason tarkkuutta keskeisten parametrien, kuten lämpötilan, pH-arvon ja liuenneen hapen hallintaan, varmistaen ihanteelliset olosuhteet solujen kasvulle. Esimerkiksi nämä järjestelmät ylläpitävät tyypillisesti lämpötiloja noin 37°C ja pH-tasoja välillä 7,0 ja 7,4.Varustettuna edistyneillä antureilla, ne seuraavat jatkuvasti näitä muuttujia ja tekevät nopeita säätöjä - olipa kyseessä lämmitys, jäähdytys, kaasun virtauksen säätely tai happo- ja emästasojen tasapainottaminen. Tämä lähes välitön reagointi poistaa viiveet ja epätarkkuudet, joita usein esiintyy manuaalisissa toimenpiteissä. Tuloksena? Vakaa ympäristö, joka minimoi solustressin, parantaa aineenvaihdunnan tehokkuutta ja edistää korkeampia kasvunopeuksia ja solutiheyksiä.

Sen lisäksi modernit bioreaktorit hyödyntävät pilvipohjaisia analytiikkatyökaluja suorituskyvyn seuraamiseen, ruokinta-aikataulujen optimointiin ja prosessien hienosäätöön eri tuotantoerien välillä. Viljellyn lihan kontekstissa nämä innovaatiot tarkoittavat suurempia solutuottoja, nopeutunutta kudoskehitystä ja alhaisempia tuotantokustannuksia. Alalla toimiville alustat kuten

Mitkä ovat tärkeimmät haasteet bioreaktoreiden skaalaamisessa viljellyn lihan tuotantoon?

Bioreaktoreiden skaalaaminen viljellyn lihan tuotantoon ei ole mikään pieni tehtävä. Kun näiden reaktoreiden koko kasvaa, tekijöiden kuten pH, lämpötila ja liuenneet kaasut tiukka hallinta muuttuu yhä haastavammaksi. Nämä vaihtelut voivat johtaa epätasaiseen solukasvuun ja epäjohdonmukaisuuksiin lopputuotteessa. Yleisiä esteitä ovat tehottomat sekoitukset, rajallinen hapensiirto ja hitaammat anturivasteet, jotka kaikki voivat häiritä soluviljelyn optimaalista tasapainoa.

Toinen monimutkaisuuden kerros tulee adherenttien solulinjojen käytöstä. Nämä solut vaativat joko suuria pinta-aloja tai erikoistuneita mikrokantajajärjestelmiä menestyäkseen. Kun järjestelmät skaalautuvat, on tärkeää tukea näitä soluja asianmukaisesti ilman, että ne altistuvat mekaaniselle rasitukselle, joka voisi aiheuttaa vaurioita.Sen lisäksi teollisen mittakaavan bioreaktoreiden on varmistettava tasainen lämpötilan jakautuminen, ylläpidettävä steriiliys ja noudatettava tiukkoja elintarviketurvallisuusstandardeja - samalla kun kustannukset pidetään hallinnassa.

Haasteiden ratkaisemiseksi alustat, kuten