培養肉の生産には、pH、温度、酸素レベルなどの重要なパラメータを正確に制御する必要があります。わずかな逸脱でも、収量の低下、汚染、資源の浪費につながる可能性があります。QAセンサーは、これらの条件を維持し、プロセスの信頼性を向上させ、規制基準の遵守を確保する上で重要な役割を果たします。

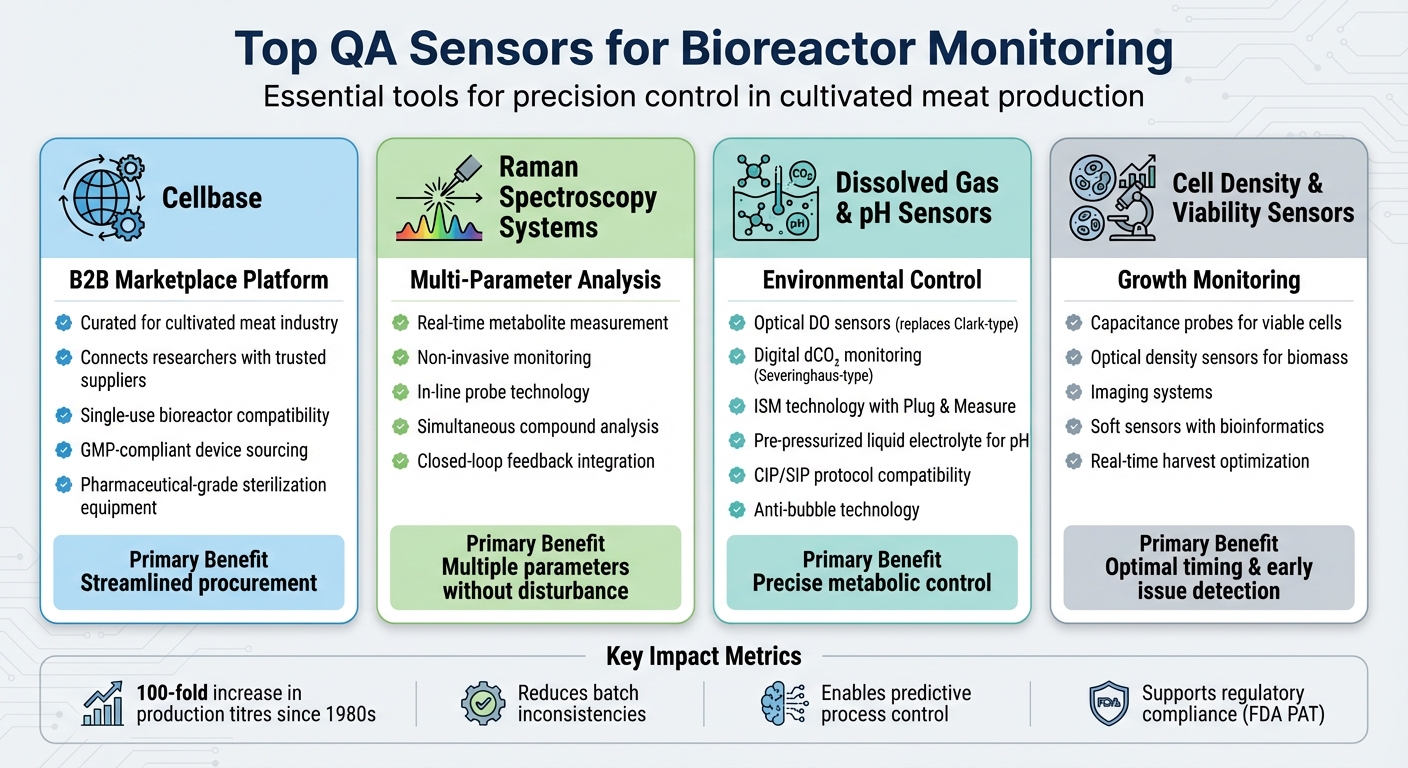

バイオリアクターの監視に最適なQAセンサーの概要は次のとおりです:

-

Cellbase : 培養肉専用の監視ツールを調達するための厳選されたB2Bプラットフォーム。 - ラマン分光システム: 複数の代謝物を同時にリアルタイムで非接触測定。

- 溶存ガスおよびpHセンサー: 酸素、CO₂、pHを正確に追跡するための高度なデジタルセンサー。

- 細胞密度および生存率センサー: 成長と収穫のタイミングを監視するためのツールで、キャパシタンスプローブや光学密度センサーを含む。

これらのセンサーは一貫性を確保し、リスクを軽減し、スケーラブルな生産をサポートします。シングルユースのバイオリアクターからデジタル統合まで、今日適切なツールを選ぶことが、培養肉製造の未来に影響を与えます。

培養肉生産におけるバイオリアクター監視用トップQAセンサーの比較

バイオリアクター監視用トップQAセンサー

Cellbase

培養肉生産に適したセンサーを見つけるのは難しいことがあります。多くの一般的なプラットフォームは、この分野の特定のニーズに対応していません。そこで、

ラマン分光システム

ラマン分光法は、バイオリアクターのモニタリングにおいて際立った技術であり、培養を乱すことなく複数の品質パラメータを同時に測定する能力を提供します。インラインプローブを使用して、これらのシステムは主要な代謝物に関するリアルタイムの洞察を提供し、他のモニタリングツールにとってe

"分光センサーは...非侵襲的であり、さまざまな化合物の同時分析に興味深いオプションを提供します。" – Philipp Biechele et al.、生命科学におけるエンジニアリング [3]

これらのシステムはプロセス制御ソフトウェアとシームレスに統合され、閉ループフィードバックメカニズムを可能にします。これにより、代謝活動の変化に応じて栄養供給や環境条件を自動的に調整することができます [2] [9].

溶存ガスおよびpHセンサー

溶存酸素(DO)、溶存二酸化炭素(dCO₂)、およびpHの正確な制御は、細胞代謝と培養の健康を維持するために重要です。現代の光学DOセンサーは、特に低酸素環境での安定性と応答速度の向上を提供し、古いクラーク型電極に取って代わっています [2] [7]。多くは現在、信号干渉を減らすためのアンチバブル技術を含んでいます [7]。

Severinghaus型プローブのようなデジタル溶存CO₂センサーは、この重要なパラメータのリアルタイムでの現場監視を可能にします。これらの先進的なセンサーは、しばしば校正データをセンサー内に直接保存するインテリジェントセンサーマネジメント(ISM)技術を備えています。これにより、「プラグアンドメジャー」機能が可能になり、センサーの性能と寿命を追跡するための予測診断を提供します[4] [7].

「インテリジェントセンサーマネジメント、または単にISM®は、センサーの取り扱いを簡素化し、測定の整合性を高め、センサーのライフサイクルコストを削減するインラインプロセス分析システムのためのデジタル技術です。」 – メトラー・トレド[4]

pHモニタリングには、事前に加圧された液体電解質参照システムを備えたセンサーが特に信頼性があります。彼らは、ゲル電解質センサーと比較して、複数の滅菌サイクルにわたってより良い再現性を提供し、製薬グレードの生産環境に理想的です。これらのセンサーは、厳格な定置洗浄(CIP)および定置蒸気(SIP)プロトコルに耐えるように構築されており、一貫したリアルタイムデータ収集を保証します[10].

細胞密度および生存率センサー

QAツールのスイートを完成させるために、細胞密度および生存率センサーは、培養肉の生産において重要な役割を果たします。これらのセンサーはリアルタイムの監視を可能にし、生産者が収穫のタイミングを最適化し、潜在的な問題を早期に発見するのに役立ちます。膜が無傷の生細胞の誘電特性を検出する容量プローブは、生存細胞密度を測定するための主要な技術であり続けています。同時に、光学密度センサーとイメージングシステムは、総バイオマスに関する補完的なデータを提供します[2] [8]。

いくつかの高度なシステムは、分光データをバイオインフォマティクスツールと組み合わせて、侵襲的なサンプリングなしで細胞の生存率を推定する「ソフトセンサー」と呼ばれることがあります[8] [9]。しかし、信頼性のあるオンラインでの生存率測定は依然として課題であり、広く普及している商業的なソリューションはごくわずかです[8]。

小規模な研究開発ユニットと大規模な生産容器の両方でセンサーモデルを標準化することで、スケールアップ時に一貫したデータを確保します[4] [7]。これらのツールを組み合わせることで、培養肉生産における品質保証に必要な正確でリアルタイムの洞察を提供します。

センサー統合とデータ管理

センサーの配置とキャリブレーション

正確なデータを収集するためには、適切なセンサーの配置が重要です。バイオリアクターのサイズが大きくなるにつれて、混合の効率は低下する傾向があります。これにより、センサーが容器内の全体的な状態を反映するデータを提供するのではなく、局所的な「ホットスポット」を検出する可能性があります[2][6]。これを避けるために、センサーはバルク媒体をサンプリングするように配置し、循環が悪い領域から離して設置する必要があります。

もう一つの重要な考慮事項は滅菌適合性です。センサーは、オートクレーブや蒸気滅菌(SIP)プロセスに耐え、キャリブレーションを失ったり、無菌性を損なったりしないようにしなければなりません[4][6][12]。使い捨てバイオリアクターは実用的な解決策を提供し、メーカーはセンサーをバッグに直接溶接したり、無菌環境を維持するために設計された特殊なハウジングやコネクタを使用したりすることができます[4]。

「センサーは滅菌中に非常に過酷な条件に耐え、校正を維持しなければならない。」– V. Vojinović et al., Sensors and Actuators B: Chemical [12]

ファウリングは別の課題を提示します。時間が経つにつれて、タンパク質や他の生体材料がセンサーの表面に蓄積し、ベースラインのドリフトを引き起こし、測定精度を低下させる可能性があります [12]。これに対抗するために、デジタルセンサー技術は現在、センサーの健康状態と寿命を監視し、適時のメンテナンスを可能にしています [4]。バイオプロセスは数週間にわたって実行される可能性があるため、定期的な検証により、センサーが常に信頼できる状態を保ち、手動での再校正を頻繁に行う必要がないことを保証します [6]。

センサーが正しく配置され、校正されたら、焦点は連続データを効果的にキャプチャし管理することに移ります。

データ収集とリアルタイムモニタリング

センサーの配置とキャリブレーションに対応した後、次のステップはプロセス制御をサポートするための効率的なデータ収集です。自動化システムにより、継続的なデータロギングが可能になり、規制要件を満たし、プロセス効率を向上させるために重要です[1]。リアルタイムモニタリングとセンサーの統合により、培養肉の生産が厳しい品質基準を満たすことが保証されます。高度なバイオプロセス制御ソフトウェアを使用することで、デジタルセンサーは即時のフィードバックを提供し、ライブデータに基づいて栄養供給や環境条件を自動的に調整するクローズドループシステムを可能にします。

予測モデリングは、さらに洗練された層を追加します。過去のデータとリアルタイムデータを組み合わせることで、最適な条件の維持や、深刻化する前の潜在的な問題の早期検出が可能になります[1]。これは、FDAのプロセス分析技術(PAT)のような規制イニシアチブと一致しており、最終製品のテストにのみ依存するのではなく、製造プロセスに品質を組み込むことに焦点を当てています[3][11]。ニューラルネットワークのようなツールは、手動で分析するにはあまりにも複雑な分光データを解釈することで、この能力をさらに強化します[6].

sbb-itb-ffee270

バイオリアクター内のセンサー

結論

適切なセンサーを選択することは、一貫性がありスケーラブルな培養肉の生産を確保するための基盤です。リアルタイムでの連続測定は、プロセスを安定させ、より効率的で信頼性の高いものにします。これは、業界の成長と商業的成功に不可欠な、一貫して高品質な製品の生産に直接影響を与えます[3]。信頼できるセンサー技術がなければ、バッチ間の不一致が製品の品質と市場の実行可能性を危険にさらす可能性があります

。1980年代以来、バイオプロセス方法は生産収率を100倍に増加させました[2]。耐久性を考慮して設計された高精度センサーは、バッチ間の分析変動を減少させる上で重要な役割を果たします[4]。一方、自動監視システムは包括的なデータロギングを提供し、これは規制要件を満たすために重要です[1]。

リアルタイム監視は、品質管理以上のものを提供し、運用効率を向上させます。代謝活動と細胞密度に関するライブデータを提供することにより、これらのシステムは予測的プロセス制御を可能にし、生産性を向上させ、資源の無駄を削減します[5]。非侵襲的モニタリングや滅菌対応センサーのような技術も汚染リスクを最小限に抑え、バッチ全体が損なわれるのを防ぎます[5][4]。研究から本格的な生産への移行を進める企業にとって、すべての段階で一貫した分析測定を維持することは、成長率、収率、全体的な生産性の最適な調整を確保するために重要です[4]。

前述のように、業界がシングルユースバイオリアクターとデジタルセンサー管理にシフトしていることは、培養肉生産の変化するダイナミクスを反映しています。ラボから大規模製造への移行には先見の明が必要です。今日選ばれるセンサーは、明日の運用のスケーラビリティと信頼性を形作ります。品質は単なる最終目標ではなく、プロセスのあらゆるステップに組み込まれています[3]。先進的なセンサー技術に今投資することで、企業はスケーラブルで高品質な培養肉生産の未来を築くことができます。

よくある質問

培養肉生産におけるバイオリアクターのモニタリングにラマン分光法を使用する利点は何ですか?

ラマン分光法は、非侵襲的でインラインのソリューションを提供し、サンプリングや追加の試薬を必要とせずに、重要な品質属性に関するリアルタイムの洞察を提供します。このアプローチは、培養を直接分析することで、汚染のリスクを排除し、栄養素(e.gグルコース)、代謝物(e.gのような重要なパラメータの継続的な追跡を保証します。乳酸)、および製品濃度 - すべて単一のプロセス内で。

この方法は、培養肉の生産において特に有用であり、pHレベル、溶存酸素、栄養供給、および廃棄物管理などの要因を正確に制御することが、安定した組織成長にとって重要です。さらに、ラマンシステムは、バッチの変動を減らし、リアルタイムの意思決定を可能にし、自動化を強化して人的エラーの可能性を最小限に抑えることで、FDAのプロセス分析技術(PAT)フレームワークと一致します。

ラマンベースのモニタリング機器をお探しの方には、

溶存ガスセンサーとpHセンサーは、培養肉の生産をどのように向上させますか?

溶存ガスセンサーは、酸素 (O₂)や二酸化炭素 (CO₂)レベルを追跡するものなど、エアレーションとスパージングプロセスを微調整する上で重要な役割を果たします。これらのセンサーはリアルタイムの洞察を提供し、効率的な細胞代謝をサポートするバイオリアクター環境を作り出すのに役立ちます。その結果、生産性が向上し、安定した成長条件が得られます。

同様に、pHセンサーはバイオリアクター内の酸性度レベルを監視します。適切なpH範囲を維持することは健康な細胞成長にとって重要であり、これらのセンサーはプロセス全体を通じて安定性を確保します。この精度により、最小限のばらつきで一貫した高品質の培養肉のバッチを生産することができます。

大規模バイオリアクターにおいてセンサーを正しく配置することがなぜ重要なのか?

大規模バイオリアクターにおける正確なセンサー配置は、pH、酸素、CO₂などの重要なパラメータを監視するために不可欠です。これらの測定値は、バイオリアクター内のさまざまな条件についての洞察を提供し、安定した一貫した環境を維持するための正確な調整を可能にします。

配置を正しく行うことは、均一な製品品質を確保するだけでなく、再現性を向上させ、収量を最大化します。これらのセンサーからのリアルタイムデータにより、培養プロセスの制御がはるかに容易になり、培養肉の生産を成功裏に拡大するために不可欠です。