培養肉の生産スペースを監視することは、適正製造基準(GMP)を満たすために不可欠です。これにより、微生物や粒子などの汚染リスクを制御することで、食品の安全性と品質が確保されます。主な実践には、クリーンルームの分類(ISO 5–8)、空気および表面の監視、そして人員の衛生チェックが含まれます。施設はコンプライアンスを文書化し、厳格なプロトコルに従い、データの完全性を確保するために検証済みのシステムを使用しなければなりません。定期的なレビューとトレンド分析は、制御を維持し、進化する基準に適応するのに役立ちます。以下は知っておくべきことです:

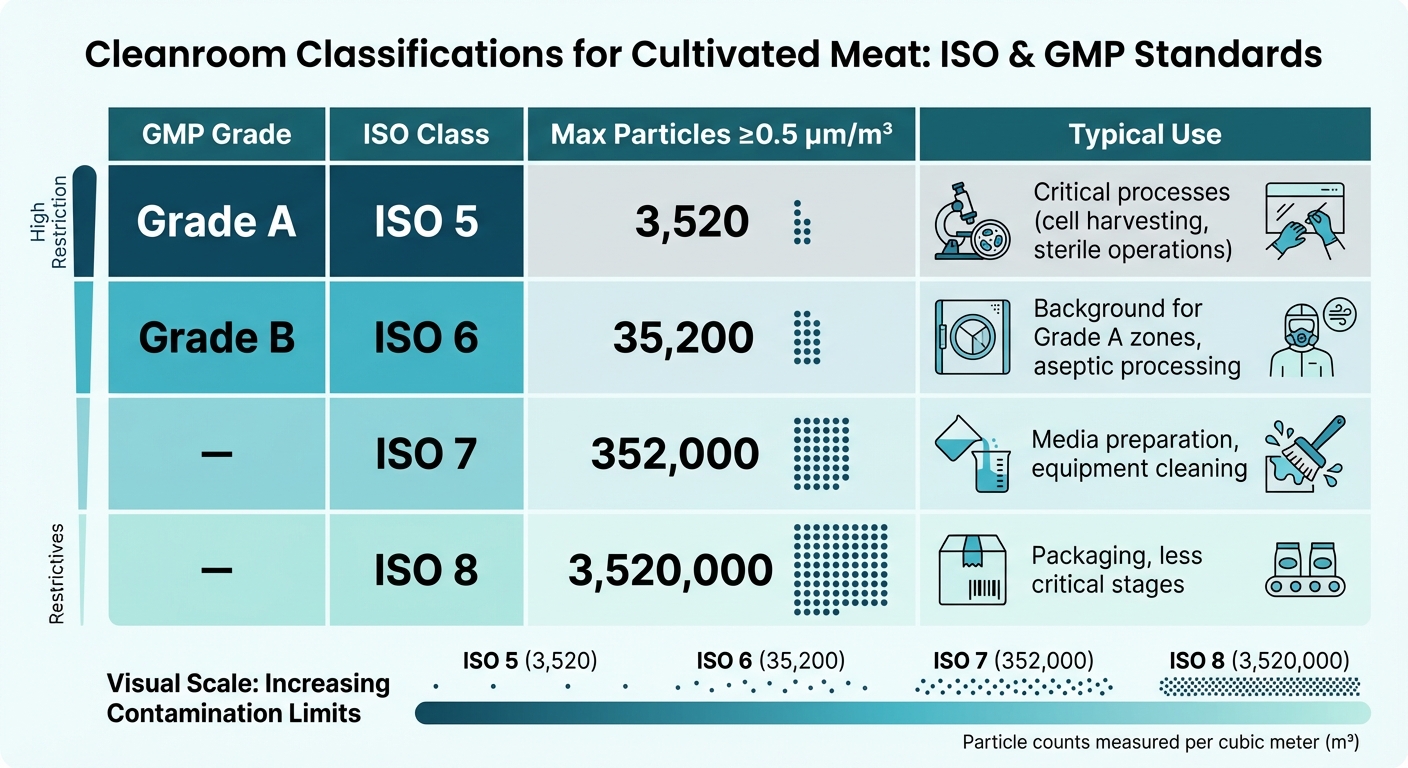

- クリーンルーム基準: ISO 5–8およびGMPグレードA–Dは、粒子および微生物の限界を指導します。

- 空中監視: レーザーカウンターと能動/受動微生物サンプリングが使用されます。

- 表面監視: 接触プレートと綿棒で汚染をテストします。

- 人員の衛生: 手袋と衣服のサンプリングは、人間の汚染リスクを減少させます。

- ドキュメント: 記録、SOP、および検証済みシステムは、コンプライアンスを確保します。

正確なモニタリングは、安全性と規制の遵守をサポートし、生産者と消費者の両方を保護します。

GMPクリーンルームの分類と定期的な環境モニタリング

環境モニタリングのGMP要件

GMPクリーンルームの分類: 培養肉生産のためのISO基準と粒子限界

クリーンルームの分類と基準

培養肉生産において、クリーンルームの分類は主に2つのシステムに従います: ISO 14644-1 と GMPグレードA–D。ISO 14644-1はクリーンルームのクラスを定義しており、ISO 1(最も清潔で、0.1 µm以上の粒子が10個/m³)からISO 9まであります。培養肉の場合、プロセスの感度に応じて、ISO 5からISO 8が最も一般的に使用されます。

GMP分類は粒子数を超えて、微生物学的限界も設定しています。例えば:

- グレードA (ISO 5): 細胞収穫のような無菌性が最も重要なプロセスに使用されます。0.5 µm/m³以上の粒子を最大3,520個まで許容します。

- グレードB (ISO 6): グレードAゾーンの背景環境として機能し、無菌処理中によく使用されます。0.5 µm/m³以上の粒子を最大35,200個まで許容します。

- ISO 7およびISO 8: これらは、培地の準備、機器の清掃、または包装など、重要度の低い段階に適しています。それぞれ0.5 µm/m³以上の粒子を最大352,000個および3,520,000個まで許容します。

分類の選択は、各生産段階での汚染リスクに依存します。これらの環境を維持するには、HEPAまたはULPAフィルターを備えたHVACシステムが必要で、粒子限界を確実に満たします。追加の対策として、圧力差、単方向の気流(または適切な場合は非単方向)、および厳格なガウン着用プロトコルが不可欠です。人間のオペレーターが微生物汚染の最大の原因であることが多いため、個人の手順は細心の注意を払って管理する必要があります。

規制の期待と文書化

適正製造基準(GMP)への準拠は、クリーンルームがISO 14644の粒子数と無菌要件を一貫して満たしていることを示す検証済みの記録に依存しています。EU GMP 附属書 1は、2022年8月に更新され、汚染管理戦略(CCS)の要件を導入しました。この戦略は、重要な管理ポイントを特定し、施設全体での汚染検出の改善を目指しています。

施設は、空中粒子と微生物汚染(細菌や胞子を含む)の定期的なモニタリングの詳細な記録を保持する必要があります。一貫性を確保するためには、標準作業手順書(SOPs)、包括的なマニュアル、および標準化されたテンプレートを実施することが重要です。監視システムは、FDA 21 CFR Part 11および EudraLex Annex 11の下で検証され、データの完全性を確保する必要があります。

ISO 14644-2は、定期的なテストよりも継続的な監視の利点を強調しています。継続的なシステムはクリーンルームの性能をより明確に示し、正式な再分類の間隔を延ばすことを正当化するかもしれません。しかし、施設は汚染管理限界内で運用していることを示すために、すべての環境データの詳細な記録を維持しなければなりません。これらの記録は、コンプライアンスをサポートするだけでなく、生産における高い基準を維持するために重要な環境指標への洞察を提供します。

環境モニタリングのための主要指標

GMP基準に従うことは、培養肉生産における効果的な汚染管理にとって重要です。このセクションでは、環境条件を検証し、コンプライアンスと安全性を確保するための基本的な指標を分解します。

特定の管理措置を実施する前に、施設は前提条件の確固たる基盤を確立する必要があります。これには、清掃プロトコル、個人衛生、害虫駆除、廃棄物管理が含まれます。これらが整ったら、モニタリング手順を検証し、設備、細胞株、または生産プロセスに変更がある場合は年次レビューを実施する必要があります。モニタリング結果、是正措置、校正チェックを記録するための中央集約型の食品安全フォルダーを保持することが必須です[1]。この枠組みの中で、以下の指標はリアルタイムのコンプライアンスを維持する上で重要な役割を果たします。

空中粒子数

空中粒子数は、ISO 21501基準に校正されたレーザー粒子カウンターを使用して測定されます。これらの装置は、空気がレーザービームを通過する際に散乱光を検出し、生成される電圧パルスに基づいて粒子をサイズ別に分類します。適切なサンプリングが重要です - 粒子カウンターのチューブは1メートルを超えないようにし、曲がりは15 cm以上の半径を持つべきで、大きな粒子(≥5.0 µm)が落ちないようにします。等速吸引ヘッドは気流の方向に向けるか、気流が非一方向性の場合は垂直に向ける必要があります。カウンターの校正頻度を超えても、継続的なモニタリングが必要です。

GMPガイドラインでは、粒子数は累積モードで報告することを指定しています。例えば、≥0.5 µmの粒子数には、≥5.0 µmの範囲でカウントされたすべての粒子も含まれます。現代の施設監視システムは、データの整合性を確保するためにホットスタンバイアーキテクチャを採用すべきです。 [3][4].

実用的な微生物空気モニタリング

実用的な空気モニタリングは、製造環境を損なう可能性のある生きた微生物を特定することに焦点を当てています。主に2つの方法が使用されます:

- アクティブサンプリング: 校正されたエアサンプラーが、トリプトンソイ寒天(細菌用)やサブロー寒天(真菌用)などの寒天プレートに定義された空気量を衝突させます。

- パッシブサンプリング: セトリングプレートが時間とともに微生物の落下を捕捉します。

トリプトンソイ寒天上のサンプルは30–35°Cで少なくとも3日間、サブロー寒天上のサンプルは20–25°Cで少なくとも7日間培養されます。2023年3月、国立衛生研究所クリニカルセンターの無菌試験サービスは、アマンダ・D・イーストとアンナ・F・ラウが主導する細胞治療製造のための検証済み微生物制御プロトコルを導入しました。このプログラムは、非生存粒子モニタリング、アクティブエアサンプリング、USP <71> 無菌試験と段階的な無菌操作を組み合わせたものです。アマンダ・D・イーストは次のように強調しました:

"頑丈なガウン、清掃、環境モニタリング、そして人員モニタリング対策を組み込んだ、十分に検証された包括的なプログラムは、微生物のバイオバーデンを最小限に抑えるために重要です。"

低分類エリアから高分類エリア(e.g., ISO 8からISO 7)への物品の移動時には、70%の無菌イソプロピルアルコールで除染する必要があります[3].

表面清浄度モニタリング

表面モニタリング方法は、テストされるエリアに応じて異なります。平坦な表面は通常、Count-Tactのような接触プレートを使用してサンプリングされますが、無菌綿棒は不規則な表面や存在/不在テストに適しています。レシチナーゼやツイーン80のような中和剤は、残留消毒剤を打ち消すために培地に含めるべきです。

接触プレートの場合、コロニー形成を明確にするために、横方向の動きなしで5〜10秒間しっかりと圧力をかけます。綿棒を使用する場合は、無菌水で湿らせた無菌綿棒を使用し、5×5 cmの領域をサンプリングした後、70%イソプロピルアルコールで表面を清掃します。サンプリング後、残留培地を除去するために70%無菌イソプロピルアルコールで表面を拭く必要があります。インキュベーションは32°C(±1.5°C)で48〜72時間(細菌)、25°C(±1.5°C)で72時間(カビ)で行うべきです。無菌充填壁の場合、警告レベルは通常、プレートあたり2コロニーのように低く設定されます。

MICLAB-045 SOPに記載されているように:

"アラートレベルは、'過去のデータ'から統計的に導き出された許容される汚染レベルであり、i.e。最適な運用条件とGMPガイドラインの下で達成可能なレベルです。"

3回連続してモニタリング結果がアラートレベルを超えた場合 - たとえアクションレベルを下回っていても - 逸脱報告書を作成する必要があります[5]。

人員モニタリングとガウンバリデーション

人員は、管理された環境における主な汚染リスクの一つです。モニタリングには、手袋をした手の印象と衣服の接触プレートサンプリングが含まれます。手袋をした手の印象には、残留消毒剤を中和するためにLetheen Agarが推奨されます。ガウンバリデーションは、ISO 8とISO 7ゾーン間を移行する際に段階的なプロセスに従います。これには、靴からの破片を取り除くための粘着マットの使用や、ガウンの各ステップの間に70%の滅菌イソプロピルアルコールで手袋を除染することが含まれます。

生物学的安全キャビネットでの作業などの高リスクの作業には、滅菌スリーブと手袋が推奨されます。ガウン材料の定期的な検査が必要であり、損傷したアイテムは直ちに交換する必要があります。国立衛生研究所のアマンダ・D・イーストと彼女の同僚は次のように述べています:

"GFS [手袋指先サンプリング]の受容基準は、PIC/S 009-16に従って<1 CFU/プレート (i.e., 成長なし)です。"

無菌調製エリアでは、手袋をした手の警告限界は通常3 CFUで、行動限界は5 CFUに設定されています。衣服にも同様の基準が適用されます。

| モニタリングタイプ | サンプリング場所 | アラート限界 (CFU) | アクション限界 (CFU) |

|---|---|---|---|

| 人員 | 手袋をした手 (無菌充填) | <1 | <1 |

| 人員 | 手袋をした手 (無菌準備) | 3 | 5 |

| 衣服 | フード (中央前部) | 3 | 5 |

| 衣服 | ユニフォーム (袖/胸) | 3 | 5 |

| 表面 | 壁 (無菌充填) | 2 | 4 (2× アラート) |

sbb-itb-ffee270

環境モニタリングデータを使用したコンプライアンス

環境モニタリングデータは、汚染が発生する前に防ぐための実用的な洞察に変換されるとき、非常に貴重になります。このデータは、コンプライアンスが一貫して維持されることを保証するための統計分析の基盤を形成します。

トレンド分析のための統計的プロセス制御

環境モニタリング性能適格性評価(EMPQ)は、HVACシステム、クリーンルーム設計、清掃プロトコル、およびガウン着用手順が微生物および粒子基準を満たしていることを確認する上で重要な役割を果たします。BioPhorumは次のように説明しています:

「環境モニタリング性能適格性評価(EMPQ)からのデータは、クリーンルーム環境が事前に定義されたパラメータ内で機能し、HVACシステム、クリーンルーム設計、清掃および消毒プログラム、個人のガウン着用、材料の移動、機器の操作が事前に定義された微生物および粒子の品質限界を満たす能力があることを文書化された形で検証することを保証します。" [6]

新しい施設において、EMPQデータはアラート閾値とアクションリミットを決定するための基準を設定します。これにより、微生物フローラや粒子レベルの変化を早期に特定し、適時に是正措置を講じることができます。これらの統計手法は、環境パラメータを検証済みの限界内に保つことで、GMPフレームワークを直接サポートします。

モニタリングの効果を最大化するためには、リスクベースのサンプリングが不可欠です。モニタリングポイントを配置する際には、スタッフや物資の移動、開放された製品や製品接触面への近接性などの要因を考慮してください。このアプローチにより、汚染リスクが最も高いエリアにリソースを集中させることができます [2].

クリーンルームグレード別のアラートおよびアクションレベル

アラートおよびアクションレベルは、クリーンルームの分類によって異なります。 EU GMP Annex 1のような基準は通常、アクションレベルを指定しますが、アラートレベルは施設の過去のデータと検証済みの運用条件に基づいて決定されます[4]。アラートレベルの繰り返しの違反は調査と適切な文書化が必要ですが、アクションレベルを超える場合は即時の是正措置が求められます。

効果的な汚染管理戦略は、環境モニタリングデータをより広範な品質システムと統合することに依存しています。培養肉の生産においては、プロセス全体を通じて生物学的、化学的、物理的リスクに対処するために、環境データを危害分析重要管理点(HACCP)フレームワーク内で使用することを意味します[7][8]。連続モニタリングシステムはすべての生産段階で稼働し、リアルタイムデータを提供して環境条件が指定された範囲内に収まるようにする必要があります[4]。GMPプロトコルと組み合わせることで、これらの対策は汚染管理の強固な基盤を築きます。

培養肉生産に従事する方々にとって、

結論

環境モニタリングは単なる形式的な作業ではなく、培養肉生産における汚染管理の要です。食品基準庁が強調するように、「食品生産全体の危害を管理するためのHACCPベースの手順は、良好な衛生管理が行われていない限り効果的ではありません」 [1] 。強固な品質フレームワークを構築するためには、モニタリングシステムが確立された手順とシームレスに統合される必要があります。

空中粒子数の追跡、表面モニタリングの実施、HVAC性能の評価を行うことで、製品の安全性を損なう前に潜在的な侵害を発見することができます。この積極的なアプローチは、微生物汚染、細胞株の不安定性、毒素の蓄積などの課題が発生する可能性がある培養肉の生産において特に重要です。

信頼性のあるモニタリングは、機器のバリデーションとキャリブレーションから始まります。例えば、粒子カウンターはISO21501のような認識された基準に合わせてキャリブレーションする必要があり、すべてのモニタリング機器は正確なデータを確保するために定期的なチェックが必要です。また、施設のモニタリングシステムを広範な建物管理システムから分離し、GxPクリティカルデータと非クリティカルデータの間に明確な区分を設けることも同様に重要です。この綿密なバリデーションプロセスは、運用の信頼性を維持するための鍵です。[4]。

環境モニタリングプロトコルを毎年見直すことを忘れないでください[1]。定期的な更新は、システムを変化する基準に合わせるのに役立ちます。培養肉の生産者が専門的なツールを探している場合、

よくある質問

ISO 14644-1のクリーンルーム分類とGMPグレードA–Dの違いは何ですか?

ISO 14644-1とGMPグレードA–Dは、クリーンルームの分類において異なる目的を持ち、そのシステムはこの違いを反映しています。ISO 14644-1は、空気中の粒子濃度に基づいて、ISO 1が最も清浄な環境を表す1から9までの数値スケールを使用します。一方、GMPグレードA–Dは、文字ベースのシステムを使用します。グレードAは、重要な操作に必要な最高の清潔度レベルを示し、グレードBからDは、段階的に低い清潔度要件が適用されるエリアに適用されます。

ISO規格は、空中粒子数の測定と制限に焦点を当て、クリーンルームの分類のための世界的に認識された枠組みを提供します。一方、GMPグレードは、規制の遵守を念頭に置いて設計されており、製造プロセスのための特定の汚染閾値を設定しています。これは、特に製薬や培養肉の生産などの分野で重要です。両方のシステムは汚染を制御することを目的としていますが、GMPグレードは厳格な規制および生産基準を満たすことに直接結びついています。

継続的な環境モニタリングは、GMPの遵守をどのようにサポートしますか?

環境条件の継続的なモニタリングは、GMPの遵守を維持する上で重要な役割を果たします。重要な要素である空気の質、表面の清潔さ、設備の性能の変化をリアルタイムで検出します。この即時の認識により、汚染リスクを低減し、培養肉の生産が品質と安全性において一貫していることを保証します。

環境パラメータに関するタイムリーなデータにより、施設は問題に迅速に対処し、厳しい規制基準を満たしながら生産プロセスを改善できます。このアプローチは、信頼性の高い高品質な出力をサポートするだけでなく、製品に対する消費者の信頼を強化します。

なぜ培養肉生産に使用されるクリーンルームでの汚染防止において、個人の衛生が重要なのですか?

個人の衛生を維持することは、培養肉を生産するために重要なクリーンルームでの汚染防止の基盤です。 簡単ですが重要な実践 - 綿密な手洗い、適切な保護具の着用、無菌技術の遵守など - は、これらの厳密に管理された空間に微生物や粒子が侵入するのを最小限に抑える上で重要な役割を果たします。

これらの衛生プロトコルは、空気、表面、さらには人員を定期的にテストすることを含む、より大きな環境モニタリングシステムの一部です。厳格な衛生基準を維持することで、クリーンルームは管理され、GMP規制に準拠し続け、培養肉製品の品質と安全性を保護します。