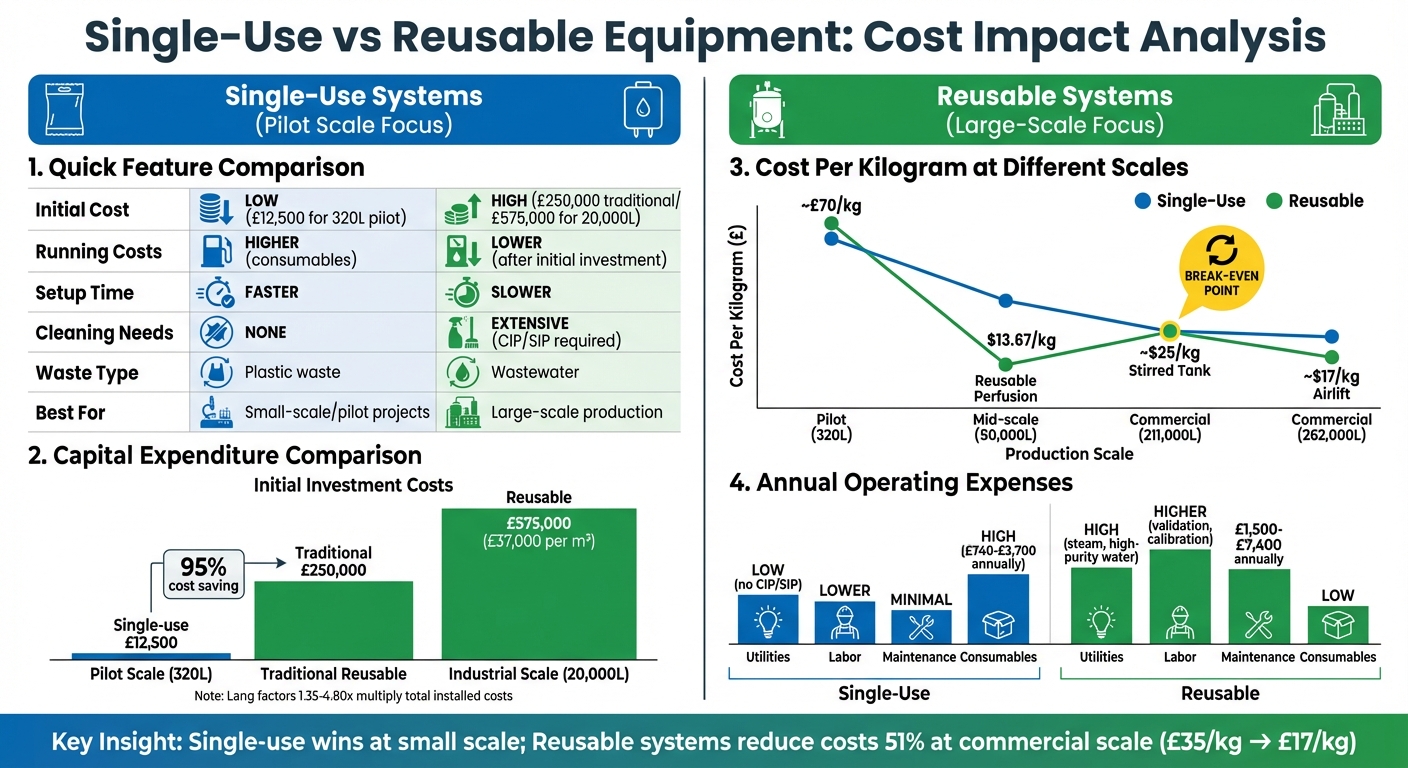

ทางเลือกที่ดีกว่าสำหรับการผลิตเนื้อสัตว์เพาะเลี้ยง: อุปกรณ์ใช้ครั้งเดียวหรืออุปกรณ์ใช้ซ้ำ? ขึ้นอยู่กับขนาดการผลิตและลำดับความสำคัญทางการเงิน ระบบใช้ครั้งเดียวมีราคาถูกกว่าในตอนแรก ติดตั้งได้เร็วกว่า และบำรุงรักษาง่ายกว่า แต่จะมีค่าใช้จ่ายที่เกิดขึ้นซ้ำสำหรับวัสดุสิ้นเปลืองและสร้างขยะพลาสติก ระบบใช้ซ้ำมีค่าใช้จ่ายสูงกว่าในตอนแรกและต้องการโครงสร้างพื้นฐานที่ซับซ้อนสำหรับการทำความสะอาดและการฆ่าเชื้อ แต่มีความคุ้มค่ามากกว่าในระยะยาว โดยเฉพาะสำหรับการดำเนินงานขนาดใหญ่

ประเด็นสำคัญ:

- ระบบใช้ครั้งเดียว: ต้นทุนเริ่มต้นต่ำกว่า ไม่ต้องทำความสะอาด ติดตั้งได้เร็วกว่า แต่มีค่าใช้จ่ายวัสดุสิ้นเปลืองสูงกว่าและขยะพลาสติก

- ระบบใช้ซ้ำ: ต้นทุนเริ่มต้นสูงกว่า ค่าใช้จ่ายในการทำความสะอาด แต่ประหยัดในระยะยาวสำหรับปริมาณการผลิตสูง

- ในขนาดเล็ก ระบบใช้ครั้งเดียวมักจะประหยัดกว่าสำหรับขนาดที่ใหญ่ขึ้น ระบบที่นำกลับมาใช้ใหม่ได้จะลดต้นทุนต่อกิโลกรัมลงอย่างมาก

การเปรียบเทียบอย่างรวดเร็ว:

| คุณสมบัติ | ใช้ครั้งเดียว | ใช้ซ้ำได้ |

|---|---|---|

| ต้นทุนเริ่มต้น | ต่ำ | สูง |

| ต้นทุนการดำเนินงาน | สูงกว่า (วัสดุสิ้นเปลือง) | ต่ำกว่า (หลังจากการลงทุนเริ่มต้น) |

| เวลาในการติดตั้ง | เร็วกว่า | ช้ากว่า |

| ความต้องการในการทำความสะอาด | ไม่มี | มาก |

| ของเสีย | ขยะพลาสติก | น้ำเสีย |

| เหมาะสำหรับ | โครงการขนาดเล็กหรือโครงการนำร่อง | การผลิตขนาดใหญ่ |

สรุป: การใช้ครั้งเดียวเหมาะสำหรับการดำเนินงานขนาดเล็กและยืดหยุ่นระบบที่นำกลับมาใช้ใหม่ได้ดีกว่าสำหรับการขยายขนาดและการบรรลุค่าใช้จ่ายต่อกิโลกรัมที่ต่ำลงในระยะยาว

การเปรียบเทียบต้นทุนอุปกรณ์ใช้ครั้งเดียวกับอุปกรณ์ที่นำกลับมาใช้ใหม่ได้สำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง

ค่าใช้จ่ายด้านทุน: การเปรียบเทียบต้นทุนการลงทุนเริ่มต้น

อุปกรณ์ใช้ครั้งเดียว: การลงทุนเริ่มต้นที่ต่ำกว่า

เทคโนโลยีใช้ครั้งเดียวมีข้อได้เปรียบที่ชัดเจนเมื่อพูดถึงการลดค่าใช้จ่ายด้านทุนเริ่มต้น โดยการกำจัดความจำเป็นในการใช้เครื่องมือการทำความสะอาดเช่นระบบ CIP และ SIP ผู้ผลิตสามารถหลีกเลี่ยงค่าใช้จ่ายหนักที่เกี่ยวข้องกับท่อการฆ่าเชื้อถาวรและการตั้งค่าการทำความสะอาดที่ซับซ้อน [6][5] แทนที่จะใช้ซับพลาสติกที่ผ่านการฆ่าเชื้อแล้วและระบบปิดที่ทำให้การดำเนินงานง่ายขึ้น ลดความจำเป็นในการใช้โครงสร้างพื้นฐานของห้องสะอาดที่กว้างขวางสิ่งนี้หมายความว่าสามารถจัดตั้งสิ่งอำนวยความสะดวกได้รวดเร็วขึ้นและมีภาระทางการเงินน้อยลง [6].

วิธีการประหยัดต้นทุนนี้เป็นที่น่าสนใจโดยเฉพาะสำหรับธุรกิจขนาดเล็กหรือผู้ที่ร่วมมือกับผู้ผลิตตามสัญญา สิ่งอำนวยความสะดวกแบบใช้ครั้งเดียวไม่เพียงแต่เริ่มต้นได้เร็วขึ้น แต่ยังลดความเสี่ยงของการปนเปื้อนข้ามและหลีกเลี่ยงค่าใช้จ่ายของกระบวนการตรวจสอบที่ยาวนาน [6]. ต้นทุนเริ่มต้นที่ต่ำกว่านี้ให้ความแตกต่างอย่างชัดเจนกับความต้องการการลงทุนที่หนักหน่วงของระบบที่ใช้ซ้ำได้

อุปกรณ์ที่ใช้ซ้ำได้: การลงทุนเริ่มต้นที่สูงกว่า

ในทางกลับกัน ระบบที่ใช้ซ้ำได้มาพร้อมกับป้ายราคาที่สูงกว่ามาก การก่อสร้างของพวกเขาพึ่งพาเหล็กกล้าไร้สนิมคุณภาพสูง ออกแบบมาเพื่อทนต่อรอบการฆ่าเชื้อซ้ำ ๆ [7][8].ตัวอย่างเช่น เครื่องปฏิกรณ์ชีวภาพเกรดอาหารขนาด 20 m³ (20,000 ลิตร) อาจมีราคาประมาณ £575,000 ($778,000) โดยมีราคาต่อหน่วยพื้นฐานประมาณ £37,000 ต่อ m³ ($50,000) [8] นอกจากนี้ ระบบ CIP/SIP ถาวรยังเพิ่มค่าใช้จ่ายเพิ่มเติมเนื่องจากความซับซ้อนของเครือข่ายท่อที่จำเป็น

เพื่อทำความเข้าใจค่าใช้จ่ายทั้งหมด ปัจจัย Lang ซึ่งมีช่วงตั้งแต่ 1.35 ถึง 4.80 [8] ถูกใช้เพื่อประมาณว่าค่าใช้จ่ายในการติดตั้งทั้งหมดอาจเป็นสองถึงสี่เท่าของราคาพื้นฐาน อย่างไรก็ตาม การพัฒนาล่าสุดเริ่มที่จะเปลี่ยนแปลงโครงสร้างต้นทุนแบบดั้งเดิมเหล่านี้ ในเดือนพฤษภาคม 2025 Meatly ซึ่งตั้งอยู่ในลอนดอน ได้เปิดตัวเครื่องปฏิกรณ์ชีวภาพขนาด 320 ลิตรในราคาเพียง £12,500 ซึ่งเป็นการลดลงอย่างมากเมื่อเทียบกับ £250,000 ที่มักจะต้องใช้สำหรับอุปกรณ์ชีวเภสัชกรรมที่คล้ายกัน - แสดงถึงการประหยัดต้นทุน 95% [4]

ตารางเปรียบเทียบค่าใช้จ่าย: ระบบใช้ครั้งเดียวเทียบกับระบบใช้ซ้ำ

| ประเภทอุปกรณ์ | ระดับการลงทุนเริ่มต้น | ปัจจัยขับเคลื่อนต้นทุนหลัก | ข้อกำหนดโครงสร้างพื้นฐาน |

|---|---|---|---|

| ใช้ครั้งเดียว | ต่ำ | ซับพลาสติกที่ผ่านการฆ่าเชื้อ, เซ็นเซอร์ | น้อย (ไม่ต้องการ CIP/SIP) |

| ใช้ซ้ำ (แบบดั้งเดิม) | สูง | โลหะผสมสแตนเลส, ท่อถาวร | มาก (CIP/SIP, ระบบไอน้ำ) |

| ในบ้าน/เกรดอาหาร | ปานกลาง | วิศวกรรมที่กำหนดเอง, วัสดุที่เข้ากันได้ทางชีวภาพ | แปรผัน |

การเปรียบเทียบเพิ่มเติมในระดับต่างๆ เน้นถึงความแตกต่างของค่าใช้จ่าย:

| ขนาด | ค่าใช้จ่ายของ Biopharma แบบดั้งเดิม | ค่าใช้จ่ายต่ำ/ในบ้าน |

|---|---|---|

| นำร่อง (320L) | £250,000 [4] | £12,500 [4] |

| อุตสาหกรรม (20,000L) | £575,000 [8] | คาดการณ์ว่าต่ำกว่าต่อหน่วย 95% [4] |

ความแตกต่างในค่าใช้จ่ายเริ่มต้นเหล่านี้มีบทบาทสำคัญในการกำหนดผลลัพธ์ทางการเงินระยะยาวของระบบเหล่านี้

sbb-itb-ffee270

ค่าใช้จ่ายในการดำเนินงาน: ค่าใช้จ่ายต่อเนื่องและค่าใช้จ่ายในการดำเนินงาน

ระบบใช้ครั้งเดียว: ลดค่าใช้จ่ายในการดำเนินงาน

ระบบใช้ครั้งเดียวช่วยลดค่าใช้จ่ายในชีวิตประจำวันได้อย่างมากโดยการกำจัดกระบวนการทำความสะอาดและการฆ่าเชื้อ โดยไม่ต้องใช้รอบ Clean-in-Place (CIP) และ Steam-in-Place (SIP) ทำให้สถานที่ประหยัดน้ำ สารเคมี และค่าใช้จ่ายด้านพลังงาน [5][9]. นอกจากนี้ ส่วนประกอบที่ใช้แล้วทิ้งที่ผ่านการฆ่าเชื้อแล้วช่วยลดความจำเป็นในการทำความสะอาดและเร่งเวลาการหมุนเวียน [5].

ค่าแรงงานซึ่งเป็นค่าใช้จ่ายหลักในการผลิตเนื้อสัตว์ที่เพาะเลี้ยงก็ลดลงด้วยระบบใช้ครั้งเดียว ระบบเหล่านี้ต้องการแรงงานน้อยลงสำหรับงานต่างๆ เช่น การทำความสะอาด การสอบเทียบเซ็นเซอร์ และการจัดการ ความเสี่ยงจากการปนเปื้อน [9].วิธีการที่มีประสิทธิภาพนี้ไม่เพียงแต่ลดต้นทุน แต่ยังลดความเสี่ยงของความล้มเหลวของการผลิตเป็นชุดที่มีค่าใช้จ่ายสูง ทำให้ระบบใช้ครั้งเดียวมีความน่าสนใจเป็นพิเศษสำหรับการดำเนินงานขนาดเล็ก อย่างไรก็ตาม ระบบใช้ครั้งเดียวมาพร้อมกับต้นทุนที่เกิดขึ้นซ้ำ: วัสดุสิ้นเปลือง รายการเช่นถุงปฏิกรณ์ชีวภาพแบบใช้แล้วทิ้งและซับในต้องซื้อสำหรับการผลิตทุกครั้ง สำหรับการดำเนินงานขนาดเล็ก วัสดุสิ้นเปลืองเหล่านี้อาจมีค่าใช้จ่ายระหว่าง £740 ถึง £3,700 ต่อปี (ประมาณ $1,000 ถึง $5,000) นอกจากนี้ ขยะพลาสติกที่เกิดจากระบบเหล่านี้ยังเป็นปัญหา เนื่องจากการกำจัดที่เหมาะสมเป็นสิ่งจำเป็นในการจัดการผลกระทบต่อสิ่งแวดล้อม ระบบใช้ซ้ำ: ต้นทุนการดำเนินงานที่สูงขึ้น ในทางกลับกัน ระบบใช้ซ้ำมีต้นทุนการดำเนินงานที่สูงขึ้น แม้ว่าจะต้องลงทุนเริ่มต้นจำนวนมาก แต่ค่าใช้จ่ายที่เกิดขึ้นอย่างต่อเนื่องก็เพิ่มขึ้นอย่างมากเช่นกันระบบสแตนเลส เช่น ต้องการการทำความสะอาดและการฆ่าเชื้ออย่างเข้มข้น ซึ่งหมายถึงการใช้พลังงานและน้ำบริสุทธิ์สูง กระบวนการเช่นการออสโมซิสย้อนกลับ การกรองแบบอัลตร้า และการกำจัดไอออน ยิ่งเพิ่มค่าใช้จ่ายเหล่านี้ [9].

แรงงานเป็นอีกปัจจัยสำคัญที่ทำให้ค่าใช้จ่ายเพิ่มขึ้น ระบบที่ใช้ซ้ำได้ต้องการการบำรุงรักษา การตรวจสอบ และการตรวจสอบความสะอาดเป็นประจำ [9]. ค่าใช้จ่ายในการบำรุงรักษาประจำปีสำหรับระบบเหล่านี้มักอยู่ในช่วงตั้งแต่ £1,500 ถึง £7,400 (ประมาณ $2,000 ถึง $10,000) ขึ้นอยู่กับความซับซ้อนของระบบ [9]. ในขณะที่ส่วนประกอบที่ประหยัดพลังงาน เช่น ไดรฟ์ความถี่แปรผัน (VFDs) สามารถช่วยลดการใช้ไฟฟ้าได้ แต่การใช้พลังงานโดยรวมยังคงสูงกว่าระบบใช้ครั้งเดียวอย่างมาก [9].

การจัดการน้ำเสียยังเพิ่มค่าใช้จ่ายอีกด้วย การบำบัดน้ำเสียซึ่งมักมีสารตกค้างทางชีวภาพต้องใช้กระบวนการบำบัดสารอาหารที่มีค่าใช้จ่ายสูง [3].

ตารางเปรียบเทียบค่าใช้จ่ายประจำปี

| หมวดหมู่ค่าใช้จ่าย | ระบบใช้ครั้งเดียว | ระบบใช้ซ้ำได้ |

|---|---|---|

| สาธารณูปโภค (น้ำ/พลังงาน) | ต่ำ (ไม่ต้องการ CIP/SIP) | สูง (การผลิตไอน้ำ, น้ำบริสุทธิ์สูง) |

| ความต้องการแรงงาน | ต่ำกว่า (การทำความสะอาด/บำรุงรักษาน้อยที่สุด) | สูงกว่า (การตรวจสอบความสะอาด, การสอบเทียบเซ็นเซอร์) |

| การบำรุงรักษา | น้อยที่สุด | £1,500–£7,400 ต่อปี [9] |

| วัสดุสิ้นเปลือง | สูง (การซื้อถุง/ซับซ้ำ) | ต่ำ (ส่วนใหญ่เป็นชิ้นส่วนทดแทน) |

| การจัดการของเสีย | การกำจัดพลาสติกแข็ง | การบำบัดน้ำเสีย |

| ความเสี่ยงจากการปนเปื้อน | ต่ำกว่า (ส่วนประกอบที่ผ่านการฆ่าเชื้อแล้ว) | สูงกว่า (ต้องการมาตรการที่เข้มงวด) |

ต้นทุนรวมในการเป็นเจ้าของ: การวิเคราะห์ต้นทุนระยะยาว

การวิเคราะห์จุดคุ้มทุนในระดับการผลิตที่แตกต่างกัน

แนวโน้มทางการเงินเปลี่ยนแปลงอย่างมีนัยสำคัญเมื่อปริมาณการผลิตเพิ่มขึ้น.สำหรับการดำเนินงานขนาดเล็ก อุปกรณ์ใช้ครั้งเดียวมักจะประหยัดกว่าเนื่องจากมีต้นทุนเริ่มต้นที่ต่ำกว่า อย่างไรก็ตาม เมื่อการผลิตขยายตัว ระบบที่ใช้ซ้ำได้จะเริ่มให้คุณค่าที่ดีกว่าแม้ว่าจะมีการลงทุนเริ่มต้นที่สูงกว่า ตัวอย่างเช่น เครื่องปฏิกรณ์ชีวภาพขนาด 320 ลิตรแบบสั่งทำมีราคาประมาณ £12,500 ในขณะที่เครื่องปฏิกรณ์แบบใช้ซ้ำได้เกรดชีวเภสัชกรรมแบบดั้งเดิมที่มีความจุเท่ากันมีราคาอยู่ที่ £250,000 - ลดต้นทุนลงถึง 95% ด้วยการออกแบบเกรดอาหารแบบสั่งทำ ที่ขนาดเชิงพาณิชย์ การเปลี่ยนจากเครื่องปฏิกรณ์ชีวภาพแบบถังคนขนาด 42,000 ลิตรไปเป็นเครื่องปฏิกรณ์แบบยกอากาศขนาด 262,000 ลิตรสามารถลดต้นทุนจาก $35/kg เป็น $17/kg ซึ่งคิดเป็นการลดลง 51% อีกหนึ่งข้อพิจารณาที่สำคัญคือการจัดการของเสียเมื่อการผลิตขยายตัวขึ้น โปรไฟล์ของขยะจากระบบใช้ครั้งเดียวและระบบใช้ซ้ำจะแตกต่างกัน ระบบใช้ครั้งเดียวสร้างขยะพลาสติกจำนวนมาก ซึ่งอาจนำไปสู่ค่าธรรมเนียมการกำกับดูแลที่เพิ่มขึ้น ในทางกลับกัน ระบบใช้ซ้ำจะมีค่าใช้จ่ายในการบำบัดน้ำเสียที่คงที่เป็นหลัก [5] การเปลี่ยนแปลงของค่าใช้จ่ายเหล่านี้เน้นถึงความสำคัญของการสำรวจนวัตกรรม เช่น การเพาะเลี้ยงแบบต่อเนื่องเทียบกับการเพาะเลี้ยงแบบป้อนเป็นชุด เพื่อปรับปรุงประสิทธิภาพให้ดียิ่งขึ้น

ผลกระทบของการเพาะเลี้ยงแบบต่อเนื่องต่อค่าใช้จ่ายของอุปกรณ์ใช้ซ้ำ

การผลิตแบบต่อเนื่อง โดยเฉพาะผ่านเทคโนโลยีการกรอง ช่วยเพิ่มประสิทธิภาพด้านต้นทุนของระบบใช้ซ้ำ ไม่เหมือนกับกระบวนการแบบเป็นชุดที่ต้องการการเทและเริ่มต้นใหม่บ่อยครั้ง การเพาะเลี้ยงแบบต่อเนื่องช่วยให้สามารถขยายวงจรการผลิตด้วยการเก็บเกี่ยวหลายครั้งในระยะเวลามากกว่า 20 วันวิธีนี้สามารถรักษาความหนาแน่นของเซลล์ได้ถึง 130 ล้านเซลล์ต่อมิลลิลิตร [10].

วิธีการนี้เพิ่มการใช้ประโยชน์จากโครงสร้างพื้นฐานที่มีต้นทุนสูงให้สูงสุด ตัวอย่างเช่น ในโรงงานขนาด 50,000 ลิตร เทคโนโลยีการกรองสามารถลด ต้นทุนของไก่ที่เพาะเลี้ยง ลงเหลือประมาณ $6.2 ต่อปอนด์ ($13.67/กก.) [10]. การศึกษายืนยันว่าการผลิตอย่างต่อเนื่องช่วยลดต้นทุนได้อย่างมากสำหรับการขยายการผลิตเนื้อสัตว์ที่เพาะเลี้ยง [10]. โดยการเพิ่มประสิทธิภาพการผลิต วิธีนี้ช่วยชดเชยต้นทุนเริ่มต้นที่สูงขึ้นของอุปกรณ์สแตนเลสในระดับการค้า การเพิ่มประสิทธิภาพเหล่านี้มีผลกระทบโดยตรงต่อต้นทุนการเป็นเจ้าของในระยะยาว ดังแสดงในตารางด้านล่าง

ตารางเปรียบเทียบ TCO ตามปริมาณการผลิต

| ขนาดการผลิต | ประเภทอุปกรณ์ | ต้นทุนโดยประมาณ (£/กก. หรือ $/กก.) | ตัวขับเคลื่อนต้นทุน |

|---|---|---|---|

| นำร่อง (320 ลิตร) | ต้นทุนต่ำแบบกำหนดเอง | ~£70/กก. [13] | CapEx ต่ำ, ต้นทุนสื่อสูง |

| ขนาดกลาง (50,000 ลิตร) | ใช้ซ้ำได้ (Perfusion) | ~$13.67/kg [10] | ผลผลิตสูง, การเก็บเกี่ยวอย่างต่อเนื่อง |

| เชิงพาณิชย์ (211,000 ลิตร) | นำกลับมาใช้ใหม่ (ถังผสม) | ~$25/kg [3] | ความซับซ้อนทางกลไก |

| เชิงพาณิชย์ (262,000 ลิตร) | นำกลับมาใช้ใหม่ (Airlift) | ~$17/kg [3] | เศรษฐกิจขนาดใหญ่, ค่าเสื่อมราคา |

ตารางนี้แสดงให้เห็นว่าการขยายการผลิตเปลี่ยนแปลงพลวัตของต้นทุนอย่างไร ระบบที่ใช้ครั้งเดียวเหมาะสำหรับโครงการนำร่อง แต่การใช้อุปกรณ์ที่นำกลับมาใช้ใหม่ได้ - โดยเฉพาะเมื่อจับคู่กับวัฒนธรรมต่อเนื่อง - กลายเป็นสิ่งที่ขาดไม่ได้สำหรับการบรรลุประสิทธิภาพด้านต้นทุนในระดับเชิงพาณิชย์ [10][5].

แพลตฟอร์มการจัดซื้อเฉพาะทางช่วยลดต้นทุนห่วงโซ่อุปทานได้อย่างไร

การจัดหาอุปกรณ์ที่มีประสิทธิภาพ

แพลตฟอร์มการจัดซื้อเฉพาะทาง ช่วยให้กระบวนการจัดหาส่วนประกอบที่จำเป็น เช่น เซลล์ไลน์ สื่อเพาะเลี้ยง โครงสร้าง และไบโอรีแอคเตอร์ที่ใช้ในการผลิตเนื้อสัตว์เพาะเลี้ยงง่ายขึ้น [11] โดยการรวมองค์ประกอบเหล่านี้ไว้ในระบบศูนย์กลาง พวกเขากำจัดความยุ่งยากในการจัดการกับซัพพลายเออร์ที่กระจัดกระจายหลายราย ที่สำคัญกว่านั้น พวกเขาเปลี่ยนโฟกัสจากอุปกรณ์เกรดยาชีวภาพที่มีราคาแพงไปเป็นทางเลือกที่มีราคาไม่แพงกว่าในเกรดอาหาร [8, 23].

ยกตัวอย่างเช่น ไบโอรีแอคเตอร์ ไบโอรีแอคเตอร์เกรดอาหารมีราคาประมาณ $50,000 ต่อ m³ (ประมาณ £40,000 ต่อ m³) ในขณะที่ระบบเกรดยามีราคาสูงกว่ามาก [14, 23]. เพื่อให้เห็นภาพ การขยายการผลิตเพื่อทดแทนแม้แต่ 1% ของ U.S.ตลาดเนื้อวัวอาจต้องการไบโอรีแอคเตอร์ตั้งแต่ 50 ถึง 5,205 ขึ้นอยู่กับเทคโนโลยีที่ใช้ [8].

การจัดหาสื่อเพาะเลี้ยงเป็นอีกพื้นที่หนึ่งที่แพลตฟอร์มเหล่านี้มีผลกระทบอย่างมาก โดยการนำผู้ขายหลายรายเข้าสู่ตลาดเดียว พวกเขาลดภาระงานด้านการบริหารและช่วยให้ผู้ผลิตลดต้นทุนในส่วนประกอบที่มีราคาแพง เช่น FGF‑2 และ TGF‑β [14, 23] วิธีการแบบรวมศูนย์นี้ไม่เพียงแต่ลดต้นทุน แต่ยังส่งเสริมความโปร่งใสในด้านราคาและช่วยสร้างความสัมพันธ์กับซัพพลายเออร์ที่แข็งแกร่งและเชื่อถือได้มากขึ้น

การตั้งราคาที่โปร่งใสและซัพพลายเออร์ที่ได้รับการยืนยัน

นอกเหนือจากการปรับปรุงการจัดหาแล้ว การตั้งราคาที่โปร่งใสเป็นปัจจัยสำคัญในการลดต้นทุนการผลิตเนื้อสัตว์ที่เพาะเลี้ยงด้วยการแยกต้นทุนที่ชัดเจนสำหรับส่วนประกอบที่สำคัญ - เช่น เครื่องปฏิกรณ์ชีวภาพ สื่อเพาะเลี้ยง และแรงงาน ซึ่งรวมกันคิดเป็นมากกว่า 80% ของต้นทุนการผลิตทั้งหมด [2] - ผู้ผลิตสามารถวางแผนการลงทุนในโครงสร้างพื้นฐานได้ดีขึ้นและหลีกเลี่ยงการสิ้นเปลืองทรัพยากรในระบบที่ไม่มีประสิทธิภาพ ความโปร่งใสนี้สนับสนุนการประหยัดในระยะยาวโดยตรง ดังที่เน้นในบทวิเคราะห์ต้นทุนรวมของการเป็นเจ้าของ

แพลตฟอร์มเช่น

เมื่ออุปกรณ์ที่นำกลับมาใช้ใหม่ให้คุณค่าที่ดีกว่า

สำหรับการผลิตเชิงพาณิชย์ขนาดใหญ่ ระบบสแตนเลสที่นำกลับมาใช้ใหม่เป็นตัวเลือกที่เหมาะสมที่สุด ในระดับนี้ พวกเขาลดต้นทุนการผลิตได้อย่างมาก - จากประมาณ £28/กก. เป็น £14/กก. [3] แม้ว่าการลงทุนเริ่มต้นจะสูงกว่า แต่การประหยัดค่าใช้จ่ายในการดำเนินงานระยะยาวจะชดเชยค่าใช้จ่ายเริ่มต้นได้อย่างรวดเร็ว [8] ระบบที่นำกลับมาใช้ใหม่มีประสิทธิภาพเป็นพิเศษในโหมดการเพาะเลี้ยงแบบต่อเนื่องหรือกึ่งต่อเนื่อง ซึ่งเพิ่มผลผลิตของเครื่องปฏิกรณ์และลดต้นทุนต่อหน่วย ประสิทธิภาพนี้มีความสำคัญอย่างยิ่งต่อการบรรลุความสามารถในการแข่งขันด้านราคากับเนื้อสัตว์แบบดั้งเดิม [8].

คำแนะนำสำหรับผู้ผลิตเนื้อสัตว์ที่เพาะเลี้ยง

วิธีการที่สมดุลมักจะได้ผลดีที่สุดสำหรับผู้ผลิตเนื้อสัตว์ที่เพาะเลี้ยงการเลือกใช้ระบบแบบใช้ครั้งเดียวในระหว่างการเพาะเลี้ยงเมล็ดพันธุ์และการขยายเซลล์ในระยะเริ่มต้นช่วยลดความเสี่ยงของการปนเปื้อน การเปลี่ยนไปใช้ เครื่องปฏิกรณ์ชีวภาพแบบใช้ซ้ำขนาดใหญ่ สำหรับขั้นตอนการผลิตขั้นสุดท้ายจะช่วยให้สามารถจับประโยชน์จากขนาดได้ [8] การสร้างแบบจำลองต้นทุนที่แม่นยำเป็นสิ่งสำคัญ เนื่องจากเครื่องปฏิกรณ์ชีวภาพ สื่อเพาะเลี้ยง และแรงงานมีส่วนร่วมมากกว่า 80% ของต้นทุนการผลิตทั้งหมดในโรงงานขนาดใหญ่ [2] เครื่องมือเช่น

ปัจจัยต้นทุนในการผลิตเนื้อสัตว์เพาะเลี้ยง

คำถามที่พบบ่อย

ข้อพิจารณาด้านสิ่งแวดล้อมของการใช้เครื่องมือแบบใช้ครั้งเดียวเทียบกับแบบใช้ซ้ำในการผลิตเนื้อสัตว์เพาะเลี้ยงคืออะไร?

เครื่องมือแบบใช้ครั้งเดียว เช่น เครื่องปฏิกรณ์ชีวภาพและท่อแบบใช้แล้วทิ้ง สามารถลดการใช้พลังงาน น้ำ และสารเคมีได้อย่างมาก เนื่องจากไม่ต้องทำความสะอาดหรือฆ่าเชื้อ การลดลงนี้แปลเป็นการปล่อยก๊าซเรือนกระจกที่ต่ำลง โดยเฉพาะในโรงงานที่พึ่งพาแหล่งพลังงานหมุนเวียน

แต่มีข้อเสียคือ ระบบแบบใช้ครั้งเดียวส่วนใหญ่ทำจากพลาสติก ซึ่งหมายความว่าพวกมันสร้างขยะและมีส่วนทำให้เกิดการปล่อยก๊าซเรือนกระจกทั้งในระหว่างการผลิตและการกำจัด ในทางกลับกัน เครื่องมือสแตนเลสแบบใช้ซ้ำเริ่มต้นด้วยรอยเท้าสิ่งแวดล้อมที่ใหญ่กว่าเนื่องจากกระบวนการผลิตของมันอย่างไรก็ตาม เมื่อเวลาผ่านไป สิ่งนี้สามารถชดเชยได้หากอุปกรณ์ถูกนำกลับมาใช้ใหม่อย่างมีประสิทธิภาพและทำความสะอาดโดยใช้ระบบที่ใช้พลังงานหมุนเวียน ผลกระทบต่อสิ่งแวดล้อมของแต่ละตัวเลือกไม่ใช่เรื่องง่าย - มันขึ้นอยู่กับปัจจัยต่างๆ เช่น แหล่งพลังงานที่ใช้ วิธีการจัดการของเสีย และประสิทธิภาพของกระบวนการทำความสะอาด สิ่งนี้ทำให้เห็นได้ชัดว่าการมีแนวทางที่สมดุลและรอบคอบเป็นสิ่งสำคัญสำหรับการลดรอยเท้าทางสิ่งแวดล้อมของการผลิตเนื้อสัตว์ที่เพาะเลี้ยง การผลิตในระดับใหญ่มีผลต่อการเลือกใช้อุปกรณ์แบบใช้ครั้งเดียวหรือแบบใช้ซ้ำอย่างไร? ขนาดการผลิตมีบทบาทสำคัญในการเลือกใช้ระบบแบบใช้ครั้งเดียวหรือแบบใช้ซ้ำสำหรับการผลิตเนื้อสัตว์ที่เพาะเลี้ยง ในระดับที่เล็กกว่า - เช่น โครงการนำร่องหรือระยะเริ่มต้นของการค้า - เครื่องปฏิกรณ์ชีวภาพแบบใช้ครั้งเดียวมักเป็นตัวเลือกที่นิยม ทำไม? เพราะพวกเขามีต้นทุนเริ่มต้นที่ต่ำกว่าและไม่จำเป็นต้องทำความสะอาดและตรวจสอบความถูกต้อง สิ่งนี้ช่วยประหยัดทั้งเวลาและแรงงานนอกจากนี้ พวกเขายังใช้พลังงานและน้ำน้อยลง ทำให้เป็นตัวเลือกที่เหมาะสมสำหรับธุรกิจเริ่มต้นและวิสาหกิจขนาดกลางและขนาดย่อม (SMEs).

แต่เมื่อการผลิตเพิ่มขึ้นถึงระดับหมื่นลิตร ระบบที่ใช้ซ้ำได้ เริ่มมีความคุ้มค่าทางการเงินมากขึ้น แม้ว่าอุปกรณ์สแตนเลสจะต้องการการลงทุนเริ่มต้นที่มากกว่า แต่ต้นทุนระยะยาวต่อกิโลกรัมของเนื้อสัตว์ที่เพาะเลี้ยงจะลดลง นี่เป็นผลมาจากต้นทุนวัสดุสิ้นเปลืองที่ต่ำลงและประโยชน์จากการประหยัดจากขนาด ตัวอย่างเช่น โรงงานที่ผลิตเนื้อสัตว์ที่เพาะเลี้ยงมากกว่า 100 ล้านกิโลกรัมต่อปีมักพบว่าระบบที่ใช้ซ้ำได้มีความคุ้มค่ามากกว่า.

บริษัทหลายแห่งใช้วิธีการผสมผสาน พวกเขาเริ่มต้นด้วยระบบใช้ครั้งเดียวเพื่อความยืดหยุ่นและข้อได้เปรียบด้านต้นทุน จากนั้นเปลี่ยนไปใช้ระบบที่ใช้ซ้ำได้เมื่อปริมาณการผลิตเพิ่มขึ้น เพื่อให้การเปลี่ยนแปลงนี้ราบรื่นขึ้น