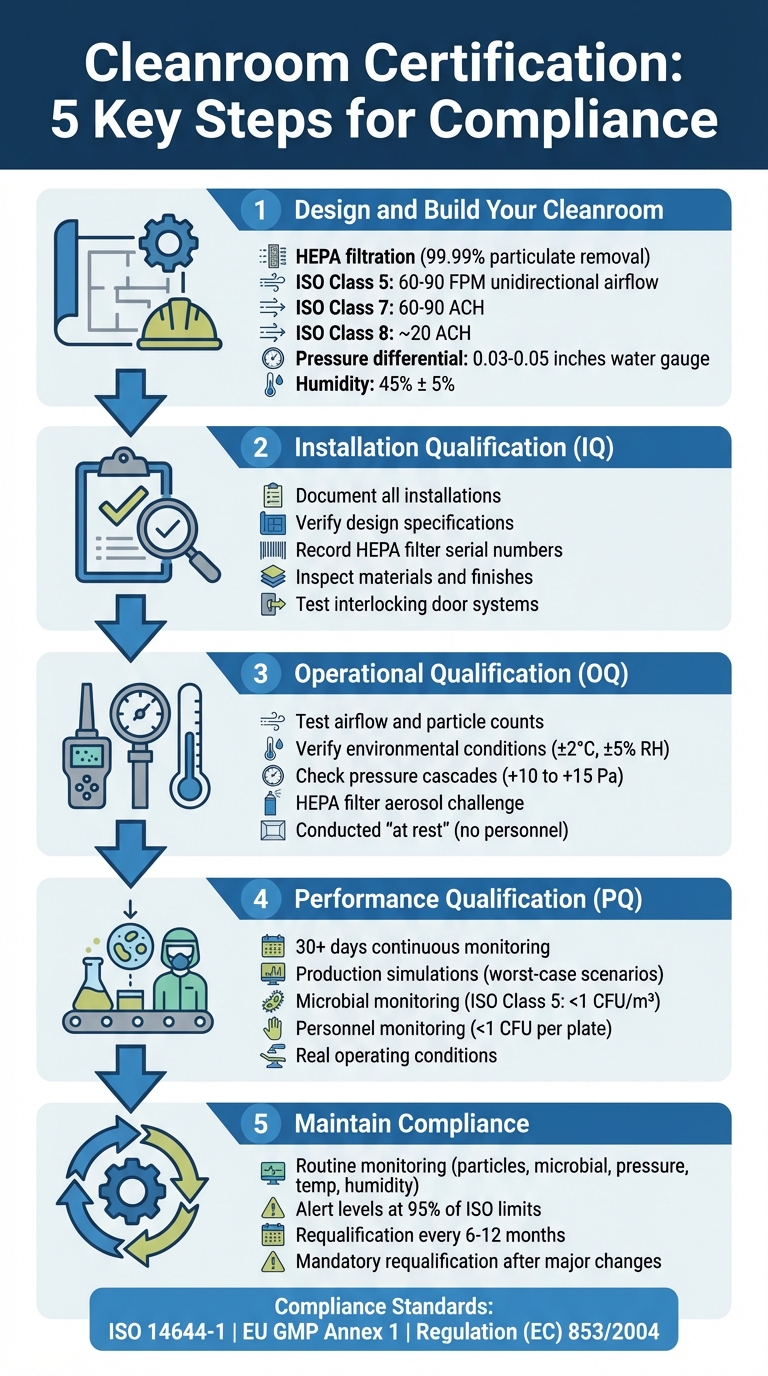

Temiz oda sertifikasyonu, İngiltere düzenlemeleri olan Yönetmelik (EC) 853/2004 gibi kurallara uygunluğu ve güvenliği sağlamak için kültürlenmiş et üretiminde hayati öneme sahiptir. Sertifikasyon olmadan, tesisler kontaminasyon, uyumsuzluk ve ürün kalitesi sorunları riski taşır. İşte sürecin hızlı bir genel bakışı:

- Sertifikasyonun Önemi: Mikrobiyal kontaminasyonu önler, HACCP ilkeleriyle uyumlu hale getirir ve tutarlı üretimi sağlar.

- Ana Standartlar: ISO 14644-1 (hava temizliği), AB GMP Ek 1 (steril üretim) ve EN 17141 (mikrobiyal kontrol).

-

Sertifikasyon Adımları:

- Tasarım ve İnşa: HEPA filtreleri, hava akış sistemleri kurun ve uygun basınç farklarını koruyun.

- Kurulum Kalifikasyonu (IQ): Temiz odanın tasarım özelliklerine uygunluğunu doğrulayın.

- Operasyonel Kalifikasyon (OQ): Kontrollü koşullar altında performansı test edin.

- Performans Kalifikasyonu (PQ): Gerçek operasyonlar sırasında işlevselliği doğrulayın.

- Sürekli İzleme: Partiküller, basınç, sıcaklık ve nem için düzenli kontroller.

- Sürekli Uyum: Her 6-12 ayda bir veya büyük değişikliklerden sonra yeniden kalifikasyon.

Kültür Et Tesisleri için 5 Adımlı Temiz Oda Sertifikasyon Süreci

Temiz Oda Tasarımı ve Sertifikasyonu

Adım 1: Temiz Odanızı Tasarlayın ve İnşa Edin

Kültür et üretimi için temiz oda inşa etmek, üç ana sistem etrafında dikkatli bir planlama gerektirir: HEPA filtrasyonu, çevresel kontroller ve iş akışı ayrımı. Bu unsurlar steril koşulları sağlar ve daha sonra maliyetli değişikliklerden kaçınmanıza yardımcı olur.Bu sistemler kurulduktan sonra, kurulum sırasında performanslarını optimize etmeye odaklanın.

HEPA Filtrasyon ve Hava Akışı Gereksinimleri

Hava işleme sistemi, temiz odanızın belkemiğidir ve gerekli ISO sınıflandırmasına uyup uymadığını belirler. HEPA filtreler partiküllerin %99.99'unu çıkarır[5], ancak etkinlikleri, her üretim bölgesine özel oranlarda ve desenlerde hava sağlanmasına bağlıdır.

ISO Sınıf 5 alanlar için - et hasadı gibi aseptik süreçlerin gerçekleştiği yerlerde - tek yönlü (laminer) hava akışı dakikada 60 ila 90 feet (FPM) [5] gerekecektir. Bu, tavan montajlı fan filtre ünitelerinin (FFU'lar) dar bir deşarj açısıyla düşük duvar menfezleri aracılığıyla hava akışını yönlendirmesini içerir.

ISO Sınıf 7 ve 8 bölgelerinde, karışık bir hava akışı tasarımı kullanılır. Burada, taze besleme havası iç hava ile karışır ve saatte daha az hava değişimi (ACH) gerektirir.ISO Sınıf 7 bölgeleri 60–90 ACH gerektirirken, ISO Sınıf 8 bölgeleri yaklaşık 20 ACH gerektirir[1][6]. ACH'yi hesaplamak için, tedarik hava hacmini (saat başına) oda hacmine bölün. Daha yüksek tavanların hem hava akışı taleplerini hem de maliyetleri artırdığını unutmayın[3].

Basınç farkları kirleticilerin dışarıda tutulmasında anahtardır. Temiz odalar ve bitişik alanlar arasında 0.03–0.05 inç su göstergesi pozitif basınç farkı koruyun [7]. Ancak, kapılar arasında 0.1 inç su göstergesini aşmayın, çünkü bu, kapıların açılmasını zorlaştırabilir - standart bir 3×7 ayak kapıda 11 pound'a kadar kuvvet gerektirebilir[7].

Kurulumdan sonra, HEPA filtre yuvalarında sızıntı veya zayıf contalar olmadığını doğrulamak için DOP veya PAO testi gibi aerosol zorlama testleri kullanarak filtrasyon sisteminin bütünlüğünü test edin[1].Duman görselleştirme çalışmaları, laminer hava akışını doğrulamaya ve hassas bölgelerde türbülans veya geri akış olmadığından emin olmaya da yardımcı olabilir.

Filtrasyon sağlandıktan sonra, bir sonraki adım tutarlı çevresel koşulları sağlamaktır.

Üretim için Çevresel Kontroller

Kararlı sıcaklık, nem ve basıncı korumak, mikrobiyal riskleri en aza indirmek için çok önemlidir[9]. HVAC sisteminiz, temiz odanızın ISO sınıflandırması için gereken yüksek hava değişim oranlarını desteklerken bu parametreleri sürekli olarak korumalıdır.

Sıcaklık kontrolü özellikle önemlidir. Sistem, biyoreaktörlerden, aydınlatmadan ve personelden gelen ısıyı hava akışı desenlerini bozmadan dengelemelidir. Bağıl nem %45 ± %5 seviyesinde kalmalı, bu da partikülleri çeken elektrostatik yükleri önlemeye ve yoğuşma sorunlarından kaçınmaya yardımcı olur. Bu aralık, giyinmiş personel için rahat bir çalışma ortamı da sağlar[7].

pH ve çözünmüş oksijen gibi çevresel parametrelerin gerçek zamanlı izlenmesi, mikrobiyal büyümenin erken belirtilerini tespit etmeye yardımcı olabilir[9]. Havanın, yüzeylerin ve suyun sürekli izlenmesi, kontaminasyonun büyümeden yakalanması için bir diğer önemli uygulamadır. Ayrıca, HVAC sisteminizi kısa bir iyileşme süresi için tasarlayın - bu, temiz odanın bir kontaminasyon olayından sonra belirtilen temizlik seviyesine hızla dönmesini sağlar ve duruş süresini azaltır[1].

Çevresel kontroller yerleştirildikten sonra, malzemelerin ve insanların alan içinde nasıl hareket ettiğini yönetmeye odaklanarak kontaminasyon risklerini en aza indirin.

Malzeme ve Personel Akışını Yönetme

"Temiz oda çalışanları, temiz odaların en büyük kirlenme kaynağıdır ve tüm kritik süreçler personel erişim kapıları ve yollarından izole edilmelidir." - Vincent A. Sakraida, Mühendis[7]

Personel, temiz odalarda en büyük kirlenme riskidir, deri parçacıkları, saç ve diğer kalıntıları dökerler[7][6]. Bunu ele almak için, temiz oda düzeniniz kritik süreçleri yoğun trafik alanlarından ve erişim noktalarından fiziksel olarak ayırmalıdır.

Malzemeler tek yönde hareket etmelidir - daha düşük dereceli bölgelerden daha yüksek dereceli bölgelere - yol boyunca doğrulanmış dezenfeksiyon veya sterilizasyon süreçleri kullanılarak[8].Çift uçlu sterilizatörler, çift kapılı otoklavlar veya depirojenizasyon tünelleri gibi, hava kalitesini tehlikeye atmadan eşyaları aseptik işleme alanlarına aktarmak için idealdir[8].

Hava kilitleri, farklı temizlik seviyelerine sahip alanlar arasında tampon görevi görür. ISO Sınıf 7 veya daha temiz bölgeler, üretim alanlarına dış kirleticilerin girmesini önleyen bir giyinme odası içermelidir[6]. A ve B Sınıfı bölgeler için, kilitli kapı sistemleri yalnızca bir kapının aynı anda açılabilmesini sağlar[8]. Personel ve malzeme için ayrı hava kilitleri mümkün değilse, prosedürel zaman bazlı ayrım, bölgeler arasında eşzamanlı hareketi önlemeye yardımcı olabilir[8].

Çapraz kontaminasyon risklerini azaltmak için kritik alanları tek bir erişim noktasıyla sınırlayın[7].Gözlem pencereleri veya uzaktan kameralar, temiz odaya girmeden faaliyetleri izlemelerine olanak tanıyarak gereksiz erişimi azaltabilir[8].

Bu önlemlerin her biri, temiz oda sertifikasyonu elde etmede ve tesisinizin güvenli ve uyumlu kültive edilmiş et üretimi için gerekli olan katı standartları karşılamasında hayati bir rol oynar.

Adım 2: Kurulum Kalifikasyonunu (IQ) Tamamlayın

İnşaat tamamlandıktan sonra, bir sonraki adım Kurulum Kalifikasyonu (IQ) olacaktır. Bu süreç, operasyonel testlere geçmeden önce temiz odanın her bileşeninin doğru bir şekilde kurulduğunu garanti eder. Temelde, IQ, fiziksel inşaatın tamamlanması ile HVAC dengelemesine başlama arasında bir köprü görevi görerek her şeyin bir sonraki aşamaya hazır olduğunu doğrular.

"Kurulum Kalifikasyonu (IQ) kontrolleri, ekipman, bileşenler ve temiz oda kurulumunun üretici spesifikasyonlarına uygun olduğunu ve her şeyin doğru bir şekilde kurulduğunu garanti eder." - Kjeld Lund, Temiz Oda Uzmanı [11]

IQ, "yapıldığı gibi" duruma odaklanır - temiz oda yapısı tamamlandığında ancak üretim ekipmanı henüz yerleştirilmediğinde. Buradaki ana amaç, inşa edilenin orijinal tasarıma uygun olduğunu ve herhangi bir sapmanın düzgün bir şekilde belgelenip ele alındığını sağlamaktır.

Tüm Kurulum Adımlarını Belgeleyin

Bu aşamada ayrıntılı dokümantasyon çok önemlidir. Güncellenmiş mimari çizimler, HVAC ekipman listeleri, kontrol dizileri ve elektrik tesisat diyagramlarını içeren ayrıntılı yapıldığı gibi kayıtlarına ihtiyacınız olacak. Bu kayıtlar, temiz odanın aslında nasıl inşa edildiğini yansıtmalı, sadece nasıl planlandığını değil.

Her HEPA veya ULPA filtresi için seri numarasını, tam konumunu ve kurulum tarihini kaydedin. Filtreleri kurulumdan hemen sonra nakliye hasarına karşı incelemek çok önemlidir - çünkü küçük sızıntılar bile temiz odanın bütünlüğünü tehlikeye atabilir. Her ekipman ve sensörü, ekipman listenizle eşleşen benzersiz bir kimlik ile etiketleyin, bu da gelecekteki denetimleri ve bakımı basitleştirir.

Tüm izleme cihazları için kalibrasyon sertifikaları da dosyalanmalıdır. Bu, partikül sayıcıları, diferansiyel basınç sensörleri, sıcaklık ve nem probları ve hava akışı cihazlarını içerir. ISO Cleanroom'dan Toni Horsfield'ın açıkladığı gibi, "Partikül sayıcılar için kalibrasyon sertifikası temiz oda doğrulama raporunuzda yer almaktadır." [10]

Malzemelerin ve yüzeylerin denetimleri de aynı derecede önemlidir. Duvar panellerinin, zemin kaplamalarının, kapıların, geçişlerin ve sızdırmazlık malzemelerinin GMP standartlarına uygun olduğunu doğrulayın.Yüzeyler dökülmeyen, düşük VOC'li ve düzgün bir şekilde mühürlenmiş olmalıdır. Kapılar ve pencereler, basınç bütünlüğünü korumak için duvarlarla aynı hizada olmalıdır.

Herhangi bir tasarım sapması için bir sapma günlüğü tutun, yapılan değerlendirmeleri ve alınan düzeltici önlemleri not edin. Bu günlük, kurulum aşamasından elde edilen tüm bulguları birleştirerek son doğrulama raporunuzun bir parçası haline gelecektir.

Tasarım Özelliklerini Doğrulayın

Kurulum kayıtlarınız tamamlandığında, bir sonraki adım her sistemin onaylanmış tasarımla uyumlu olduğundan emin olmaktır. Kullanıcı Gereksinim Şartnamesi'ni (URS) fiziksel kurulumlarla karşılaştırarak nakliye veya montaj sırasında hiçbir şeyin gözden kaçmadığını doğrulayın.

HVAC ve filtrasyon sistemleri için, hava işleme ünitelerinin, kanal bağlantılarının ve difüzör pozisyonlarının tasarım çizimlerine uyduğunu kontrol edin.HEPA filtrelerin yuvalarına düzgün bir şekilde oturduğunu ve tüm kanal basınç testlerinin başarıyla tamamlandığını doğrulayın. Her fan filtre ünitesi için spesifikasyonları ve veri sayfalarını kaydedin.

Yapısal doğrulama, kilitler, hava kilitleri ve geçişlerin amaçlandığı gibi çalıştığını kontrol etmeyi içerir. Her iki kapının aynı anda açılamadığından emin olmak için kilitli kapı sistemlerini test edin. Tüm contaların sağlam olduğunu ve temiz odanın gerekli basınç farklarını koruyabildiğini kontrol edin.

Bir sonraki test aşamasına geçmeden önce HVAC sistemini çalıştırarak kararlı durum koşullarına ulaşın.

IQ'nun hassasiyetle yürütülmesi çok önemlidir, çünkü bu, sonraki tüm nitelik aşamaları için temel oluşturur. Adımları atlamak veya belgeleri aceleyle tamamlamak, operasyonel testler ve düzenleyici denetimler sırasında komplikasyonlara yol açabilir. Bu kontrolleri eksiksiz bir şekilde tamamlayarak, operasyonel niteliklere sorunsuz bir geçiş sağlarsınız.

Adım 3: Operasyonel Kalifikasyonu (OQ) Gerçekleştirin

Kurulum Kalifikasyonu her şeyin doğru bir şekilde kurulduğunu onayladıktan sonra, bir sonraki adım Operasyonel Kalifikasyon (OQ) olur. Bu aşama, temiz odanızın tanımlanmış koşullar altında amaçlandığı gibi çalıştığını garanti eder. Genellikle, bu testler "dinlenme halinde" gerçekleştirilir, yani HVAC sistemi çalışır durumda, ancak hiçbir personel veya üretim faaliyeti gerçekleşmemektedir.

"Doğrulama, temiz odanın tasarlandığı şeyi yaptığını, yani hem statik (dinlenme halinde) hem de operasyonel koşullar altında kararlı, kirletici içermeyen bir atmosferi koruduğunu nesnel bir şekilde kanıtlar." - Standard Tech [12]

OQ testi, ISO 14644-1 ve GMP standartlarına uyumu göstermek için çok önemlidir. Yetiştirilen et tesisleri için bu adım özellikle önemlidir çünkü biyolojik süreçler sıkı partikül ve mikrobiyal kontrole dayanır.Temiz oda testlerine başlamadan önce, partikül sayımlarının sapmasını önlemek için en az 30 dakika boyunca temiz odayı stabilize edin [12]. Bu kontroller, kurulum aşamasına dayanarak çevresel kontrollerinizi ince ayar için zemin hazırlar.

Hava Akışı ve Partikül Sayımlarını Test Edin

Havada taşınan partikül sayımı, ISO sınıflandırmasının temel taşıdır. Kalibre edilmiş bir lazer partikül sayacı kullanarak, havadaki partikül konsantrasyonunu ölçün ve gerekli ISO sınıfına uygunluğu doğrulayın. ISO Sınıf 5 için, standartlar tablosunda belirtilen partikül limitlerine bakın.

Örnekleme noktalarının sayısı, temiz odanın boyutuna bağlıdır. ISO 14644-1, net yönergeler sağlar: daha büyük odalar, bir ızgara düzeninde daha fazla örnekleme noktası gerektirir [16]. İki ila dokuz konumu test ediyorsanız, uygunluğu belirlemek için %95 Üst Güven Sınırını (UCL) hesaplamanız gerekecektir.On veya daha fazla örnekleme noktası için bu hesaplama gereksizdir [15].

Hava akış hızı ve hacim ölçümleri, hava değişim oranınızın tasarım spesifikasyonlarını karşıladığını garanti eder. Hızı çeşitli noktalarda, özellikle kritik süreç alanlarının yakınında ölçmek için bir anemometre kullanın ve bu değerlerin tasarım hedeflerinizle eşleştiğini doğrulayın.

Duman çalışmaları, hava akış yönünü kontrol etmek için görsel bir yol sunar ve daha temizden daha az temiz bölgelere doğru hareket ettiğini garanti eder. Kapılar, geçişler ve diğer hassas alanlar yakınında duman üreterek hava akışını bozabilecek sızıntı veya türbülansı tespit edin [12]. Parçacık sayıcılar hassas olsa da, duman çalışmaları aksi takdirde fark edilmeyebilecek durgun bölgeler gibi sorunları ortaya çıkarabilir.

HEPA ve ULPA filtreleri de OQ sırasında yeniden doğrulanmalıdır. Filtrelerde veya contalarında sızıntı olup olmadığını kontrol etmek için bir aerosol testi kullanın.Küçük kurulum hataları bile performansı etkileyebilir, bu yüzden her bakım veya filtre değişiminden sonra mutlaka yeniden test yapın [12].

Hava akışı performansı onaylandıktan sonra, odak noktası hem ürün kalitesini hem de operatör konforunu etkileyen çevresel koşullara kayar.

Çevresel Koşulları Doğrulayın

Sıcaklık ve nem, ürün kalitesini korumada ve rahat bir çalışma ortamı sağlamada önemli bir rol oynar. Kültürlenmiş et tesisleri için doğrulama hedefleri genellikle sıcaklık için ±2°C ve bağıl nem için ±5%'dir [12]. Spot kontroller, doğrulamayı etkileyebilecek dalgalanmaları kaçırabileceğinden, en az 24 saat boyunca sürekli izleme önerilir [12].

Kültürlenmiş et için temiz odalar genellikle 18–22°C sıcaklık aralığını ve %30–60 bağıl nemi korur [14].Bu koşullar, mikrobiyal büyümeyi teşvik edebilecek yoğunlaşmayı önlerken hücre kültürü süreçlerini destekler. Koşullardaki herhangi bir varyasyonu belirlemek için temiz oda boyunca yerleştirilmiş kalibre edilmiş termal sensörler ve RH probları kullanın.

Basınç kaskadları başka bir kritik faktördür. Bunlar, hava akışının daha temiz alanlardan daha az temiz alanlara doğru olmasını sağlayarak kontaminasyon risklerini azaltır. Komşu sınıflandırılmış odalar arasında genellikle +10 ila +15 Pa olan basınç farklarını kalibre edilmiş göstergeler kullanarak doğrulayın. Doğru basınç ilişkilerini doğrulamak için kapı eşiklerinde ve geçiş noktalarında kararlı durum koşulları altında ölçümler yapın [12].

Geri kazanım süresi testi, bir kontaminasyon olayından sonra temiz odanın uyumluluğa ne kadar hızlı döndüğünü ölçer. Kontrollü bir partikül kaynağı tanıtın, ardından partikül sayılarının temel seviyeye dönmesinin ne kadar sürdüğünü izleyin.Daha hızlı iyileşme süreleri, daha iyi hava akışı tasarımını ve daha etkili kontaminasyon kontrolünü gösterir [1].

Gecikmeleri veya maliyetli yeniden testleri önlemek için, tüm cihazları OQ testi öncesinde hemen kalibre edin. Her test için tarih, saat, yer, cihaz kimliği ve çevresel koşullar dahil olmak üzere tüm ilgili ayrıntıları kaydedin. Bu dokümantasyon, doğrulama raporunuz için gereklidir ve düzenleyici denetimler sırasında talep edilecektir [12].

sbb-itb-ffee270

Adım 4: Performans Kalifikasyonu (PQ) Gerçekleştirin

Performans Kalifikasyonu (PQ), ekipman çalışırken ve personel aktif olarak çalışırken, temiz odanızın gerçek üretim koşulları altındaki performansını değerlendirir [1][12].Kurulum ve Operasyonel Kalifikasyonlara dayanarak, PQ temiz odanın gerçek operasyonlar sırasında tutarlı ve güvenilir bir şekilde performans gösterdiğini doğrular.

"PQ, ekipman çalışması ve personel aktivitesi dahil olmak üzere, temiz odanın gerçek çalışma koşullarındaki performansını doğrular." - G-CON [1]

Kapsamlı testlerin sağlanması için, PQ aşaması en az 30 gün boyunca sürekli izlemeyi içermelidir. Bu genişletilmiş zaman dilimi, üretim döngüleri sırasında sıcaklık dalgalanmaları veya personel hareketi nedeniyle mikrobiyal kontaminasyondaki değişimler gibi kısa testlerin gözden kaçırabileceği varyasyonları belirlemeye yardımcı olur. Katı kontaminasyon kontrolünün kritik olduğu kültive edilmiş et tesisleri için, PQ temiz odanın rutin operasyonlar sırasında uyumlu kaldığına dair belgelenmiş kanıt sunar.

Üretim Simülasyonları Gerçekleştirin

Üretim simülasyonları en kötü durum senaryolarını kopyalamalıdır.Bu durumlar, maksimum kapasite, tüm ekipmanın eşzamanlı çalışması ve sık kapı açılması veya yoğun hareket gibi geçici kontaminasyon risklerini içerebilir [1][13]. Hata Türü ve Etkileri Analizi (FMEA) gibi risk bazlı bir yaklaşım, kontaminasyon riskleri, malzeme akışı ve yoğun trafik alanlarına dayalı olarak örnekleme yerlerini belirlemeye yardımcı olabilir [16].

Bu simülasyonlar sırasında mikrobiyal izleme çok önemlidir. Koloni oluşturan birimler (CFU), hem aktif hem de pasif örnekleme yöntemleri kullanılarak izlenmelidir [14][17]. ISO Sınıf 5 temiz odalar için mikrobiyal kontaminasyon için eylem sınırı genellikle 1 CFU/m³'tür [14].

İnsanlar temiz odalardaki en büyük partikül kaynağı olduğundan, personel izleme de aynı derecede önemlidir.Eldivenli parmak ucu örneklemesi, her tabakta 1 CFU'dan az kabul edilebilir bir sınırla uygun aseptik teknikleri doğrulayabilir [17]. Operatörler, kontaminasyon seviyelerinde yapay artışları önlemek için önceden giyinme ve hareket protokolleri hakkında bilgilendirilmelidir [12].

Ayrıca, kontrollü bir partikül zorluğundan sonra temiz odanın ne kadar hızlı toparlandığını test edin. Bir partikül kaynağı tanıtın ve koşulların başlangıç seviyesine dönmesi için geçen süreyi ölçün. Bu süreç, hava akışını ve kontaminasyon kontrol sistemlerinin etkinliğini değerlendirir [1][12].

Çevresel İzleme Kurulumu

Simülasyon testinden sonra, sürekli çevresel izleme tutarlı performansı sağlar.Bu sistemler, havadaki partiküller, mikrobiyal kontaminasyon, sıcaklık, nem ve basınç farkları gibi kritik parametreler hakkında gerçek zamanlı veri sağlar. Bu, performans değişikliklerini uyum sorunlarına yol açmadan önce tespit etmek için gereklidir [1]. Kültür et üretimi için sürekli izleme vazgeçilmezdir.

Kalifikasyon aşamasında, etkili kontaminasyon kontrolünü doğrulamak için kritik bölgelerde her 1-2 saatte bir mikrobiyal hava örneklemesi yapın [14]. Bakteri tespiti için Tryptic Soy Agar (TSA) kullanarak örnekleri 30-35°C'de en az üç gün inkübe edin ve mantar ve küfler için Sabouraud Dextrose Agar (SAB) kullanarak örnekleri 20-25°C'de en az yedi gün inkübe edin [17]. Test sırasında hava örnekleyicilerin yakınında aerosol spreyler veya dezenfektanlar kullanmaktan kaçının.Eğer döner dezenfektanlar veya %70 izopropil alkol uygulanmışsa, hava örneklemesine başlamadan önce en az beş dakika bekleyin [17].

İzlenen tüm parametreler için net uyarı ve eylem sınırları belirleyin. Uyarı seviyeleri, değerler sapmaya başladığında araştırma gereksinimini işaret ederken, eylem sınırları, parametreler kabul edilebilir aralıkları aştığında derhal düzeltici eylem gerektirir [14]. Her ölçümün, tarih, saat, yer, enstrüman detayları ve çevresel koşullar dahil olmak üzere ayrıntılı kayıtlarını tutun. Bu, her zaman denetimlere hazırlıklı olmanızı ve ISO 14644 ve GMP standartlarına uyumu gösterebilmenizi sağlar.

Adım 5: İzleme Yoluyla Uyumu Sürdürün

Performans Kalifikasyonunu tamamladıktan sonra iş burada bitmiyor. Uyumu sürdürmek sürekli izleme ve periyodik yeniden kalifikasyon gerektirir.Temiz oda sertifikasyonu bir kerelik bir dönüm noktası değildir - tesisinizi "kontrol altında" tutmak için sürekli çaba gerektirir. Yetiştirilmiş et tesisleri için bu sürekli süreç, hem düzenleyici hem de operasyonel standartları karşılamanızı sağlar ve nitelik aşamalarının titiz uygulamalarını günlük operasyonlara taşır.

Rutin İzleme Uygulayın

Temiz odanızın ISO 14644 ve GMP standartlarına uygun kalmasını sağlamak için mikrobiyal ve partikül kirleticilerini düzenli olarak izlemelisiniz. Dikkat edilmesi gereken anahtar parametreler şunlardır:

- Partikül sayıları

- Mikrobiyal seviyeler

- Basınç

- Sıcaklık

- Nem

- Hava akışı

İzleme sıklığı, temiz odanızın sınıflandırması ve kapsamlı bir risk değerlendirmesi ile uyumlu olmalıdır.Örneğin, ISO Sınıf 5 bölgeleri genellikle üretim sırasında sürekli veya saatlik partikül izlemeyi gerektirirken, daha az kritik alanlar yalnızca günlük veya haftalık kontroller gerektirebilir.

Uyarı seviyelerini ISO limitlerinin %95'inde ayarlayın, potansiyel sorunları erken yakalamak için. Bu seviyeler, parametreler kaymaya başladığında bir uyarı işlevi görerek, sorunlar büyümeden önce araştırmalar yapılmasını sağlar. Öte yandan, eylem limitleri parametreler kabul edilebilir aralıkları aştığında derhal düzeltici eylem gerektirir [14].

İzlemenin bir diğer önemli parçası eldivenli parmak ucu örneklemesi (GFS)'dir. Bu yöntem, personelin uygun aseptik teknikleri sürdürmesini sağlar. Standart kriter genellikle plaka başına 1 CFU'dan azdır [17]. Kritik aseptik görevlerden sonra veya her vardiyanın sonunda GFS yapmak, teknikteki aksaklıkları erken tespit etmeye ve düzeltmeye yardımcı olur.

Rutin izleme günlük kontrolü sürdürmeye yardımcı olurken, yeniden nitelendirme temiz oda sistemlerinizin uzun vadede etkili kalmasını sağlar.

Yeniden Nitelendirme Planla

Yeniden nitelendirme her 6 ila 12 ayda bir yapılmalıdır. Ancak, yapısal yenilemeler, yeni ekipman kurulumları, HEPA filtre değişimleri veya önemli HVAC sistemi değişiklikleri gibi belirli olaylar yeniden nitelendirmeyi zorunlu kılar [1][14].

Yeniden nitelendirme sırasında, Operasyonel Nitelendirme aşamasındaki birçok testin tekrarlanması gerekecektir. Bunlar şunları içerir:

- Havada taşınan partikül sayımı

- HEPA filtre bütünlük testi (≥0 boyutundaki partiküller için %99.99 verimliliği kanıtlamak üzere).3 mikron)

- Hava akış hızı ölçümleri

- Basınç farkı kontrolleri

Özellikle kritik bir test, iyileşme süresi testi olup, temiz odanın bir kirlenme olayından sonra hedef temizlik seviyesine ne kadar hızlı döndüğünü ölçer. Bu test, HVAC sisteminizin stresi etkili bir şekilde yönetme yeteneğini doğrular [1].

Bir Doğrulama Ana Planı (VMP) tutarak tüm yeterlilik aşamalarını (IQ, OQ, PQ) ve yeniden yeterlilik programınızı belgeleyin. Test için kullanılan tüm cihazların - partikül sayıcılar ve anemometreler gibi - kalibre edildiğinden ve ulusal standartlara izlenebilir sertifikalara sahip olduğundan emin olun [1] [14]. Bu, uyum çabalarınızda doğruluk ve güvenilirlik sağlar.

Uyumluluk İçin Temiz Oda Ekipmanı Temin Edin

Doğrulanmış Tedarikçileri Bulun Cellbase

Temiz odanızın operasyonel ve performans standartları belirlendikten ve doğrulandıktan sonra, uyumluluğu sürdürmek için doğru ekipmanı temin etmek bir sonraki adımdır. Kültür et üretimi için, sektörün benzersiz taleplerini anlayan tedarikçilerle çalışmak anlamına gelir.

GMP Uyumlu Tedariki Sağlayın

Ekipmanı doğruladıktan sonra, tedarik süreci de katı GMP standartlarına uygun olmalıdır.

Ayrıca, platform GMP gereksinimlerini karşılayan malzemelere öncelik verir. Örneğin, 316L paslanmaz çelik gibi cilalı, dökülmeyen yüzeylere sahip yapı malzemeleri vurgulanır. Bu malzemeler, tekrarlanan kimyasal dezenfeksiyona karşı dirençlidir ve doğrulanmış Yerinde Temizlik (CIP) ve Yerinde Sterilizasyon (SIP) protokollerini destekler [4]. Malzeme uyumluluğunu baştan doğrulayarak, daha sonra pahalı tadilatlar veya yeniden kalifikasyon döngülerinden kaçınabilirsiniz. Bu proaktif yaklaşım, uyumluluğu sürdürürken zaman ve kaynak tasarrufu sağlar.

Sonuç

Ana Çıkarımlar

Temiz oda sertifikasyonu elde etmek, ürün kalitesini korumak ve düzenleyici standartlara uymak için çok önemlidir. Bu, HEPA filtrasyon, kontrollü hava akışı ve verimli malzeme akışı ile donatılmış bir temiz oda tasarımı ile başlar. Süreç, üç aşamalı bir yeterlilik yaklaşımı ile devam eder: Kurulum Yeterliliği (IQ), Operasyonel Yeterlilik (OQ) ve Performans Yeterliliği (PQ). Bu aşamalar, tüm sistemlerin gerçek çalışma koşullarında etkili bir şekilde çalışmasını sağlar.

Sertifikasyon burada bitmez. Sıcaklık, nem, basınç ve partikül sayıları gibi faktörlerin sürekli izlenmesi, performans sorunlarını belirlemek için gereklidir. Düzenli yeniden doğrulama, ISO 14644-1 ve GMP standartlarına uyumu sağlar ve gelecekteki iyileştirmeler için sağlam bir çerçeve oluşturur.

Tesisiniz İçin Sonraki Adımlar

Tesisinizi bu standartlarla uyumlu hale getirmek için bir Doğrulama Ana Planı (VMP) geliştirmeyi düşünün. Bu plan, nitelik süreçlerini günlük operasyonel ihtiyaçlarla entegre eder ve düzenleyici taleplerin önünde kalmanıza yardımcı olur [1]. Ayrıca, bir HACCP tabanlı gıda güvenliği yönetim sistemi uygulamak önemlidir. En az bir ekip üyesi, uyumu sağlamak için HACCP ilkelerinde Seviye 4'e kadar eğitilmelidir [2].

Ekipman ihtiyaçlarınız için

SSS

Yetiştirilmiş et üretimi için temiz oda sertifikasının faydaları nelerdir?

Temiz oda sertifikasyonu, sıkı güvenlik ve çevre standartlarına uyumu sağlayarak yetiştirilmiş et üretiminde hayati bir rol oynar. Sertifikalı temiz odalar, mikroplar ve partiküllerden kaynaklanan kontaminasyon risklerini en aza indirmek için tasarlanmıştır ve hücre yetiştirilmesi için gerekli steril koşulları korur. Bu, sadece nihai ürünün kalitesini ve güvenliğini korumakla kalmaz, aynı zamanda ISO sınıflandırmaları ve GMP dereceleri gibi uluslararası kabul görmüş standartlara uyumu da sağlar - düzenleyici onay ve pazar kabulü için anahtar gerekliliklerdir.

Uyumun ötesinde, sertifikasyon, hava akışı, filtrasyon ve çevresel izleme gibi kritik sistemleri doğrulayarak operasyonel güvenilirliği artırır. Bu sistemler, kontaminasyon risklerini azaltmak, tutarlı üretimi sağlamak ve genel süreç verimliliğini artırmak için birlikte çalışır.Sertifikalı bir temiz oda, paydaşlar arasında güven oluşturur, düzenleyici denetimleri basitleştirir ve kontrollü ortamların yönetiminde en iyi uygulamalara uyumu sergileyerek ölçeklendirme çabalarını destekler.

Temiz odalar uyumluluğu sağlamak için ne sıklıkla yeniden nitelendirilmelidir?

Temiz odaların endüstri standartlarını karşıladığından emin olmak için düzenli olarak yeniden nitelendirilmesi gerekir. Bunun ne sıklıkta gerçekleşeceği, temiz odanın sınıflandırması, nasıl kullanıldığı ve risk değerlendirmeleri veya çevresel izleme planlarından elde edilen bulgular gibi çeşitli faktörlere bağlıdır.

Genellikle, yeniden nitelendirme yılda bir kez yapılır. Ancak, yüksek riskli ortamlar veya ekipman yükseltmeleri veya yerleşim düzeni ayarlamaları gibi büyük değişiklikler içeren durumlar daha sık kontroller gerektirebilir. Hava akışı, filtrasyon ve çevresel kontrollerin gerekli standartları karşılamaya devam ettiğini doğrulamak için sürekli performans izleme de önemlidir.

Kültürlenmiş et üretimi için temiz odada hangi çevresel faktörlerin izlenmesi gerekiyor?

Kültürlenmiş et tesislerinde uyumluluğu sağlamak ve kontaminasyon risklerini azaltmak için birkaç çevresel faktörün yakından izlenmesi çok önemlidir. Bunlar arasında partikül sayıları, mikrobiyal kontaminasyon, hava akış desenleri, hava basıncı farkları, sıcaklık ve nem seviyeleri yer alır. Bu unsurların düzenli izlenmesi, GMP standartlarının korunmasına yardımcı olur ve üretim için gerekli kontrollü bir ortam yaratır.

Bu koşulları dikkatlice yöneterek, tesisler ürün kalitesini koruyabilir ve temiz oda sertifikasyonu için gereken sıkı kriterleri karşılayabilir.