过程分析技术 (PAT) 通过将实时质量控制嵌入制造过程,正在重塑培养肉生产。PAT 不依赖于最终产品测试,而是通过持续 监测 pH、溶解氧、葡萄糖和活细胞密度等关键参数,确保生产过程中的质量一致性。这种方法降低了污染风险,提高了效率,并符合一致产品质量的监管要求。

关键要点:

- 实时监测:传感器在不进行手动采样的情况下跟踪关键参数,确保无菌并降低成本。

- 自动控制:反馈系统即时调整条件,以维持细胞生长的最佳环境。

- 批次一致性:将传统工艺中产量可能波动 50% 的常见问题的变异性降至最低。

- 先进工具:拉曼光谱和Memosens传感器等技术提高了精度和可扩展性。

- 法规合规性:符合FDA和EMA的工艺验证标准,简化审批流程。

生物制造中的过程分析技术

sbb-itb-ffee270

培养肉的PAT工具和技术

过程分析技术(PAT)现在将传统传感器与尖端分析方法相结合,提供对生物反应器条件的连续、实时洞察。这些工具共同提供了对生物反应器内部情况的详细和不间断的视图。

让我们从实时监控传感器开始,探索这些集成系统的关键组件。

实时监测传感器

任何PAT系统的核心是为培养肉生物反应器选择传感器,这对于维持稳定的条件至关重要。这些传感器在整个培养过程中持续测量pH值、溶解氧(DO)、温度、流速和搅拌速度 [5]。这些参数对于创造细胞能够繁殖的环境至关重要。

一个重大进步是使用活细胞密度(VCD)传感器,它们超越了传统的细胞计数方法。像OUSBT66吸收传感器和基于电容的介电光谱技术专门监测活细胞,忽略死细胞 [3][6]。这种关注确保了细胞生长的一致性,并有助于保持批次均匀性——这是高效细胞培养的关键因素。

数字传感器技术也在具有挑战性的生物反应器环境中革新了测量精度。Memosens技术,例如,使用非接触感应耦合,即使在潮湿条件下也能提供可靠的读数。它将校准数据直接存储在传感器头内,实现快速“即插即用”更换,最大限度地减少停机时间[3]。对于温度监测,像TrustSens TM371这样的在线RTD传感器被设计为能够即时检测故障,降低不合格风险[3]。

先进的分析方法

除了物理传感器,先进的分析方法增强了过程控制并提供了更深入的见解。

拉曼光谱已成为PAT工具库中最强大的工具之一。这种在线光学传感器捕捉培养环境的“分子指纹”,能够同时监测葡萄糖、乳酸、谷氨酰胺、氨和氨基酸等关键成分[3] [5]。与红外方法不同,拉曼光谱法受水的影响很小,因此特别适合用于水性细胞培养[5]。例如,在与培养肉生产相关的T细胞免疫疗法模型中,拉曼化学计量模型显示葡萄糖的相关系数为R = 0.987,乳酸的相关系数为R = 0.986 [5] 。

“拉曼光谱不是一种即插即用的光学传感器技术……光谱数据通常需要使用多变量分析方法进行建模……以提取最大量的相关信息。” - Marc-Olivier Baradez 等人[5]

为了更简单且更具成本效益的替代方案,基于折射率的PAT系统正在获得关注。例如,Ranger RI系统使用折射率(RI)分析来计算工艺趋势指数(PTI)和代谢率指数(MRI)。这些指数跟踪细胞代谢和培养组成的变化 [6] 。2023年发表在《自然》上的一项研究表明,将该系统与HEK293T细胞培养结合使用,代谢活动增加了1.8倍,通过MRI数据指导的pH控制策略实现 [6]。

然而,使用这些先进工具需要精确性。例如,拉曼光谱依赖于复杂的化学计量建模技术,如偏最小二乘法或人工神经网络,将原始光谱数据转化为可操作的见解[5]。

对于寻求PAT设备的培养肉生产商,像

如何实施PAT以确保批次一致性

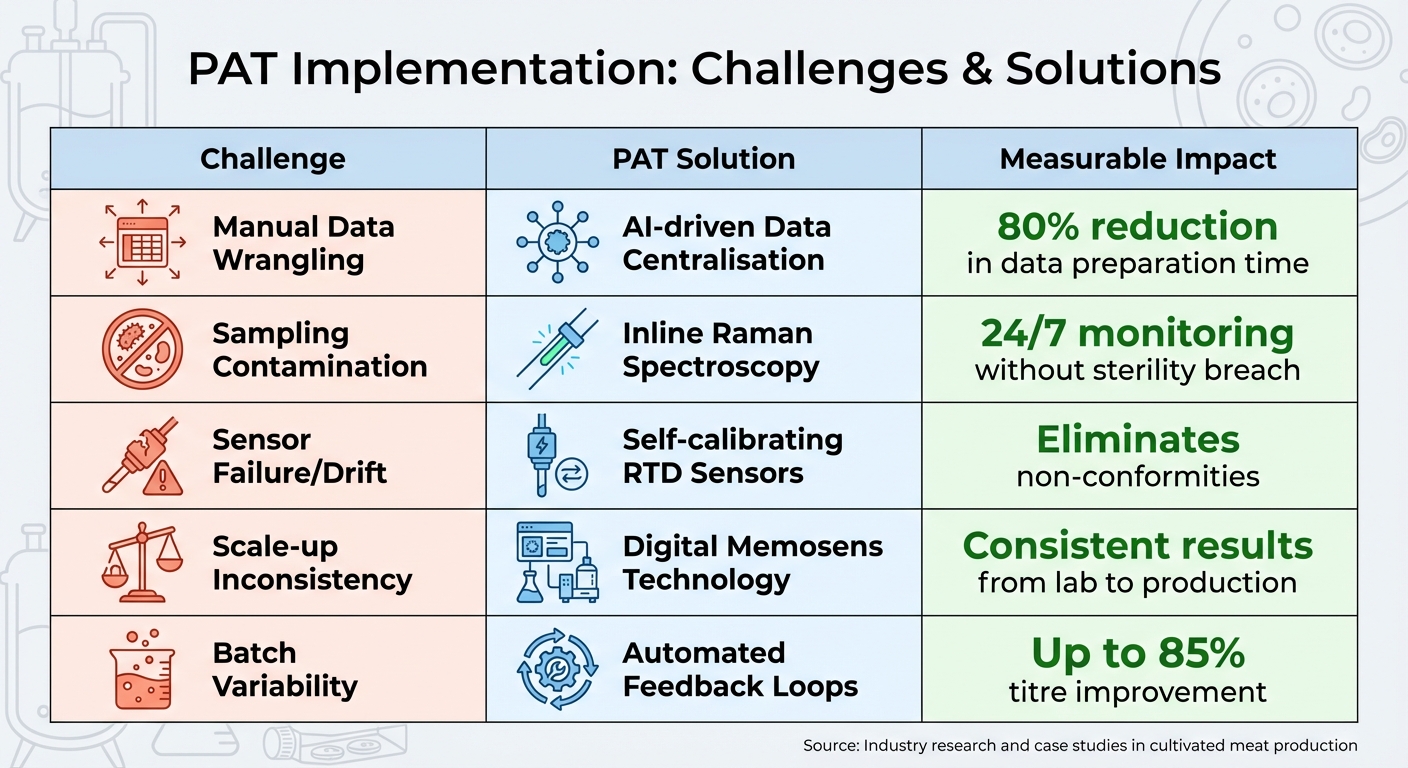

培养肉生产中PAT实施的挑战和解决方案

本节深入探讨了使用PAT(过程分析技术)以确保培养肉一致生产的实际步骤。虽然PAT涉及先进的传感器和分析工具,但其真正的价值在于将数据转化为可操作的见解。成功取决于将这些工具与生物反应器系统和数据管理平台无缝集成。

起点是识别关键质量属性 (CQAs) 和 关键过程参数 (CPPs)。对于培养肉,这些通常包括 pH、溶解氧、温度、活细胞密度以及葡萄糖和乳酸等代谢物 [3][4]。一旦识别出这些因素,下一步是从传统的实验室分析转向在线传感器,以提供不影响无菌性的连续全天候监测[3]。下面,我们将探讨如何通过自动反馈、传感器集成以及克服常见挑战来简化 PAT 的实施。

自动反馈回路

自动反馈回路是保持批次一致性的变革者。通过将实时传感器连接到生物反应器控制,这些回路可以在参数超出范围时立即进行调整,例如调整进料速率、气体流量或搅拌速度[2]。例如,使用基于拉曼的实时葡萄糖监测已被证明可以将哺乳动物细胞培养中的产量水平提高85%[3]。这些系统有助于抵消由接种物大小差异或培养基批次变化等因素引起的变异性[2]。

“重组治疗蛋白的质量无法在线测量,与生产过程的质量密切相关。过程质量与其可重复性紧密相关。”

– R. Simutis 和 A. Lübbert,《生物技术杂志》[2]

实施质量源于设计 (QbD)原则在这里至关重要。与其严格遵循固定程序,QbD 使用数学模型来创建可以适应过程干扰的操作策略[2] 。

将 PAT 与生物反应器系统集成

为了使 PAT 工具有效工作,它们必须与生物反应器系统顺利集成。像 Memosens 这样的数字传感器技术是实用的选择,即使在潮湿的恶劣环境中也能提供可靠的性能。这些传感器可以在从小规模实验室生物反应器到大规模商业生产中保持一致的结果[3] 。

更大的挑战往往在于数据管理。分散的来源——如传感器、手动日志和 LIMS 系统——可能会导致效率低下。将所有数据集中到一个数字平台中,确保“单一事实来源”,从而实现高级分析,如多变量数据分析和主成分分析(PCA)。这些技术可以快速找出异常值,并识别出哪些过程变量导致不一致 [1][4].

一个很好的例子来自 Aleph Farms,在2024年和2025年使用 BioRaptor 的AI驱动平台来集中和分析其上游过程中的大量数据集。在Sagit Shalel-Levanon的带领下,团队结合了来自pH、溶解氧、葡萄糖和乳酸传感器的数据,以揭示过程输入之间的复杂交互。这使他们能够在几秒钟内将原始数据转化为可操作的见解,加速了 可扩展生产系统 的开发 [4] 。

"我们团队在实验设计 (DoE) 方法学和统计分析方面的科学专业知识,加上 BioRaptor 的 AI 驱动解决方案,使我们能够更好地理解各种工艺输入和条件之间的相互作用。凭借我们生成的大量数据,这种能力加速了培养肉类的稳健和可扩展工艺的发展。"

– Sagit Shalel-Levanon,Aleph Farms 工艺开发高级总监 [4]

对于寻求兼容工具的生产商,像

一旦集成到位,解决经常性挑战对于长期成功至关重要。

常见的实施挑战和解决方案

成本和复杂性常常阻碍PAT的采用。像拉曼光谱这样的先进技术需要大量投资和专业知识[2]。扩大培养肉类工艺也可能带来问题——如果不进行适当验证,实验室中有效的工具在全面生产时可能会失效[3]。解决方案是什么?从一开始就选择符合生命科学标准(ASME BPE)和食品饮料标准(3-A, EHEDG)的设备。这确保了生产规模扩大时的兼容性 [3]。

在线传感器对于保持无菌和提供不间断数据特别有价值。传统的离线分析不仅有污染风险,还会增加成本[3]。

自动化数据收集和分析可以简化技术复杂性,将工厂工程成本和时间减少多达30% [3]。自校准传感器,如自动化RTD温度传感器,进一步减少人工干预,消除错误和未检测到的故障 [3]。

法规合规是另一个挑战,但PAT实际上可以使满足这些要求变得更容易。持续过程验证(CPV),现在被FDA和EMA所期望,通过自动化软件简化,该软件跟踪过程能力(Cpk和Ppk)并监控参数是否超出控制限 [1]。

| 挑战 | PAT 解决方案 | 可衡量的影响 |

|---|---|---|

| 手动数据整理 | AI驱动的数据集中化 | 数据准备时间减少80% [1] |

| 采样污染 | 在线拉曼光谱 | 24/7监测,无菌性破坏 [3] |

| 传感器故障/漂移 | 自校准RTD传感器 | 消除不合格现象 [3] |

| 放大不一致性 | 数字Memosens技术 | 从实验室到生产的一致结果 [3] |

| 批次变异性 | 自动反馈回路 | 提高高达85%的滴度 [3] |

为了便于采用,从单个生物反应器的试点开始。这使团队能够在扩大规模之前验证技术并建立专业知识。通过正面解决这些挑战,生产者可以实现可扩展培养肉生产所需的批次一致性。

培养肉生产中的PAT应用

过程分析技术(PAT)在培养肉生产中证明了其价值。拉曼光谱和先进传感器等工具通过维持可重复结果所需的精确条件,帮助确保批次质量的一致性。让我们仔细看看这些技术如何真正发挥作用。

使用拉曼光谱优化细胞培养

拉曼光谱是一种强大的工具,通过精确的实时反馈来维持细胞培养的稳定条件。2022年4月,来自Sartorius Stedim Biotech和Reutlingen University的研究人员通过将在线拉曼流动池集成到CHO细胞灌流过程的无细胞收获流中展示了这一点。使用OPLS模型,他们建立了一个反馈回路,将葡萄糖水平稳定在4 g/L和1.5 g/L,变动仅为±0.4 g/L [8][9].

这种稳定性对产品质量产生了直接影响。通过将葡萄糖水平维持在约2 g/L,蛋白质产品中的糖基化从大约9%减少到4% [7]。与此相比,传统的离线采样通常每24小时进行一次。而拉曼传感器则每几分钟提供一次更新,从而实现更严格的控制,避免可能破坏批次一致性的“盛宴-饥荒”周期 [7]。

“拉曼光谱已被广泛应用于生物制造中,作为一种多用途的分析技术,用于实时监测细胞培养性能参数,如葡萄糖、谷氨酰胺、谷氨酸、乳酸、活细胞密度(VCD)和产品滴度。” – Alexander Graf 等人,Sartorius Stedim Biotech [7]

该技术的可扩展性是另一个主要优势。在2022年4月的另一项研究中,一个原型拉曼流动池在250 mL Ambr® 迷你生物反应器系统中进行了测试。通过使用自动化实验设计(DoE)和用葡萄糖、乳酸和谷氨酰胺加样,研究人员创建了可以扩展到2,000 L 一次性生物反应器的校准模型 [7]。

虽然拉曼光谱是一种突出的工具,但它并不是在培养肉生产中引起轰动的唯一技术。其他传感器也在加紧改进生物过程监测。

生物过程监测的传感器技术

除了拉曼光谱,其他传感器系统在实时监测中也发挥着关键作用。生物电容传感器,如BioPAT® Viamass,提供连续在线的活细胞密度(VCD)测量。这使得自动细胞出血成为可能,确保在连续灌流系统中维持稳态条件[8][9]。

像Memosens这样的数字工具也至关重要。它们监测pH值和溶解氧等参数,无论是在实验室还是商业规模中都能提供可靠的结果[3]。同时,自校准RTD温度传感器消除了未被注意到的故障风险,确保了过程安全,无需人工检查[3]。

细胞和基因治疗催化剂已证明集成传感器系统在T细胞生物加工中的价值。通过使用在线拉曼光学传感器,他们实现了葡萄糖的相关系数为0.987,乳酸的相关系数为0.986[5]。该组织的新产品开发总监Damian Marshall强调了其优势:

“使用在线拉曼光学传感器测量这些关键参数的能力使得能够立即反馈工艺性能。这可以通过基于实时过程数据进行主动决策,显著改善细胞治疗生物加工。[5]

对于希望采用这些技术的培养肉生产商,像

培养肉的PAT未来发展

过程分析技术(PAT)的演变正在重塑培养肉生产,重点是提高一致性和可扩展性。在这一进程的核心是人工智能(AI)和机器学习,它们推动着向AI驱动的生产系统 的转变。同时,创新的扩展方法正在解决商业规模制造的挑战,为更高效的生产铺平道路。

AI和机器学习在过程控制中的应用

AI和机器学习正在改变培养肉类过程的监测和控制方式。这些技术不仅仅是对问题做出反应,而是提供预测性洞察。例如,机器学习模型可以比传统方法提前多达200小时标记出过程偏差或微生物污染[6]。这种早期检测对于确保批次一致性和避免昂贵的生产挫折至关重要。

一个关键的发展是使用软传感器。这些基本上是软件模型,将传感器数据与统计工具结合起来,以估算其他难以测量的变量,如细胞活力。通过将硬件传感器(如拉曼光谱)的数据与人工神经网络(ANN)和偏最小二乘(PLS)等先进统计技术相结合,这些模型提供了对过程的更深入理解[5][6]。

在2023年至2025年间,Oxford Biomedica展示了这些技术在慢病毒载体生产中的潜力。通过使用Ranger折射率PAT系统与机器学习相结合,他们开发了一种自主的pH控制策略。该系统基于代谢率指数(MRI)数据实时调整,与未优化的方法相比,代谢活动增加了1.8倍。它还揭示了pH水平与氧气可用性之间以前未被注意到的联系[6]。

另一个令人兴奋的进展是数字孪生的兴起。这些虚拟模型允许制造商在实际生产开始之前模拟和测试关键工艺参数[10]。 Biomatter,一家生物技术公司,通过使用专有的机器学习算法设计全新的酶,将这一概念更进一步。正如首席执行官Laurynas Karpus在2025年10月所解释的:

“我们的AI可以设计一个全新的活性位点和酶结构,具有全新的机制”[10]。

向自主过程控制的转变尤其值得注意。新兴的PAT系统现在依赖于自适应逻辑,根据代谢活动数据实时动态调整生物反应器的设定点。这种灵活性对于管理生产批次之间发生的自然变异性至关重要,取代了僵化的预设协议,采用更具响应性的方式[6]。

适应商业规模生产的PAT

虽然人工智能增强了预测能力,但将这些技术扩展到商业用途时会面临独特的挑战,需要实际的解决方案。

一个主要问题是批次间的可重复性。当前的发酵过程通常表现出显著的变异性,产品浓度模式在不同运行之间的偏差可达50%[2]。这种不一致性是实现大规模生产所需可靠性的主要障碍。

另一个挑战是确保不同生产规模的传感器一致性。像Memosens这样的数字传感器,用于监测pH值和溶解氧,无论是在小型实验室生物反应器中还是在大规模制造设施中使用,都必须提供可靠的数据。标准化这些仪器在所有规模上可以简化流程转移,并将工厂工程成本和时间缩短多达30% [3].

成本是扩展的另一个障碍。离线分析和先进设备的高运营费用可能限制商业可行性 [11][3]。为了解决这个问题,一些公司正在探索更经济的生物反应器材料以降低资本成本 [11]。此外,诸如切向流过滤等介质回收策略正在实施,以抵消细胞培养基的高成本 [11]。

对于希望采用这些先进PAT系统的企业,像

结论

过程分析技术(PAT)正在重塑培养肉生产中一致性管理的方式。PAT不是在生产结束时测试质量,而是将实时监控和自动调整直接集成到过程中。这一转变解决了行业最艰难的挑战之一:生物系统的固有变异性。如前所述,PAT的每个组件在创建更可靠和可预测的生产框架中都发挥着作用。

像拉曼光谱和折光技术这样的技术提供了对细胞代谢的连续、实时洞察,消除了手动采样的需要。这不仅减少了开放采样带来的污染风险,还消除了定期实验室测试之间的“盲点”。结合自动反馈系统,这些工具可以进行实时调整,例如添加营养物质或微调pH值,确保在整个培养过程中保持最佳条件。 这些创新的商业优势是显著的。例如,使用拉曼技术进行实时葡萄糖控制已被证明可以将产品产量提高85%,而通过折射率测量进行pH优化可将代谢活动提高1.8倍。随着培育肉行业朝着到2040年占全球肉类消费30%的预期份额迈进,这种效率的提高对于保持生产的经济可行性至关重要[3]。

标准化的数字传感器,如Memosens,通过确保不同生物反应器尺寸的一致测量,进一步简化了从实验室规模到商业生产的过渡。这些工具可以将工程成本和时间缩短多达30%[3]。对于希望采用这些先进系统的生产商,像

人工智能和机器学习也已进入这一领域,使预测和自主过程控制成为可能。这些技术允许系统适应每批产品的独特特性。正如托马斯·威廉姆斯及其团队所强调的:

“使用这种新型基于折光测量的PAT系统进行过程控制和干预,具有促进生产环境的微调和快速优化的潜力,并能够实现自适应过程控制,以增强过程性能和稳健性”[6]。

这种适应能力在行业从研究级操作扩展到全面商业化生产时将尤为重要。这些进步强调了PAT在确保培养肉行业质量和可扩展性方面的重要作用。

常见问题

过程分析技术 (PAT) 如何确保培养肉生产中的质量一致性?

过程分析技术 (PAT) 在培养肉生产中通过实现实时监测和控制关键生物过程参数,发挥着保持批次一致性的关键作用。借助光谱和电化学传感器等工具,PAT 密切关注生物反应器内的关键因素,如 pH 值、氧气水平、温度和营养物浓度。这种持续监测允许快速调整,以确保在整个生产过程中条件保持最佳状态。

通过提供对细胞环境的清晰视图,PAT 有助于减少批次间的变异性,减少浪费,提高整体效率。它确保每一批次都达到相同的高质量标准。与AI驱动系统结合时,PAT将精度提升到一个新的水平,简化操作并支持安全、一致的培养肉生产。

拉曼光谱在培养肉生产中监测生物反应器条件方面提供了哪些优势?

拉曼光谱作为培养肉生产中无价的过程分析技术 (PAT),提供实时、非侵入式的生物反应器条件监测。通过持续收集数据,它在工艺参数和关键质量属性之间建立联系,确保每批次都达到一致的高质量标准。

该技术能够同时跟踪细胞密度、活力和代谢物水平等关键因素,为生物工艺提供重要的见解。这些实时读数允许进行自适应过程控制,提高生产力的同时最大限度地减少潜在风险。此外,拉曼光谱确保在整个生产过程中保持稳定的生长条件,简化培养过程以获得最佳结果。

人工智能和机器学习如何改善培养肉生产中的过程控制?

人工智能和机器学习正在改变培养肉生产中的过程控制,提供精确的监控,减少浪费,并保持一致的质量。这些技术处理来自传感器的数据,这些传感器监控pH值、氧气水平、温度和细胞生长等关键因素。这使得生产者能够实时微调生产条件。

机器学习模型还可以预测潜在问题,例如污染或细胞生长的不规则性,从而实现快速纠正措施。此外,这些系统通过使用新数据进行再训练,随着时间的推移变得更加智能,提高了其精确性和可靠性。AI驱动的过程分析技术 (PAT)系统更进一步,提供细胞培养代谢活动的实时洞察,有助于确保批次一致性和符合监管要求。

通过整合AI和机器学习,培养肉生产商可以提高效率,更有效地扩大生产规模,并增强产品安全性。这一进展正在帮助塑造更可持续的食品生产未来。