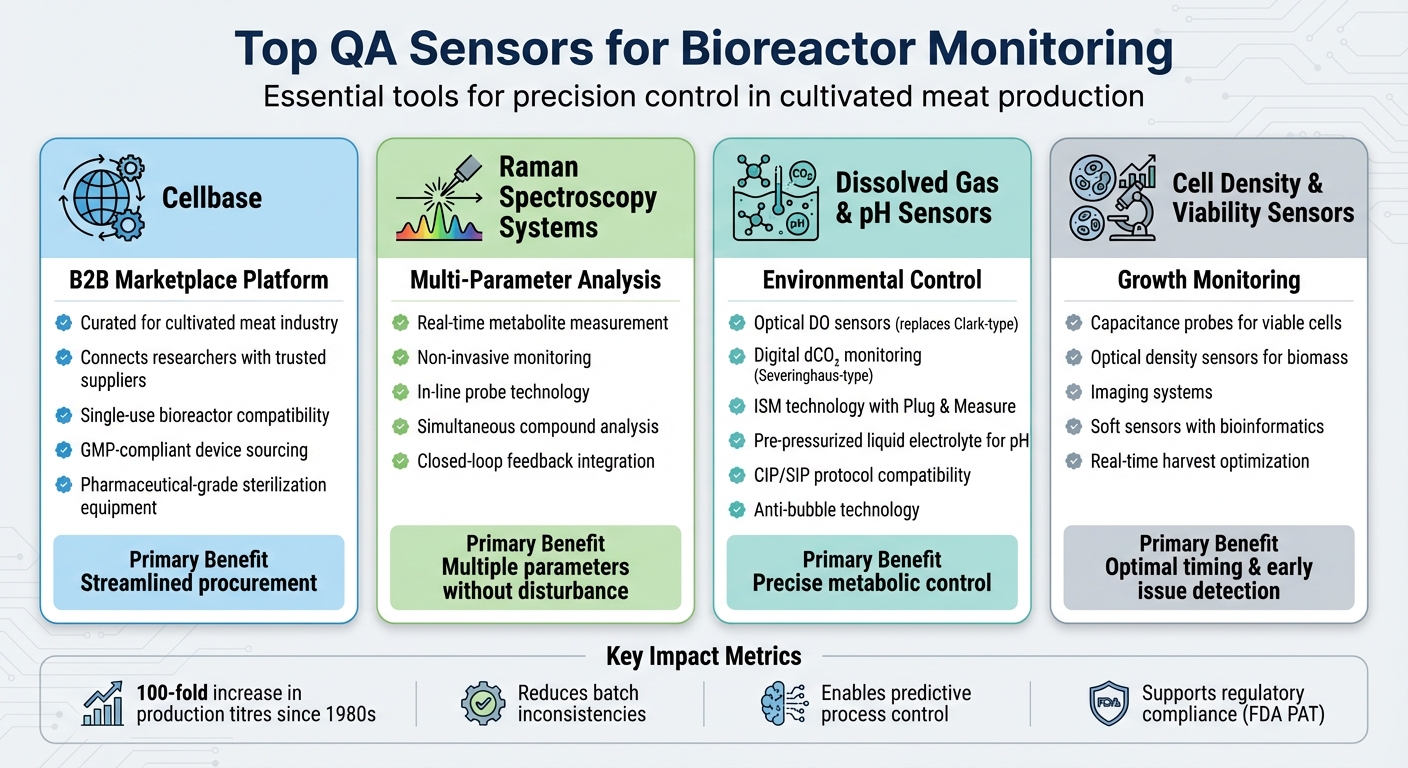

Produktion af dyrket kød kræver præcis kontrol af nøgleparametre som pH, temperatur og iltniveauer. Selv små afvigelser kan føre til reduceret udbytte, kontaminering eller spildte ressourcer. QA-sensorer spiller en kritisk rolle i at opretholde disse betingelser, forbedre procespålidelighed og sikre overholdelse af lovgivningsmæssige standarder.

Her er en hurtig oversigt over de bedste QA-sensorer til overvågning af bioreaktorer:

-

Cellbase : En kurateret B2B-platform til sourcing af dyrket kød-specifikke overvågningsværktøjer. - Raman-spektroskopisystemer: Realtids, berøringsfri måling af flere metabolitter samtidigt.

- Opløste gas- og pH-sensorer: Avancerede digitale sensorer til præcis sporing af ilt, CO₂ og pH.

- Celletætheds- og levedygtighedssensorer: Værktøjer til overvågning af vækst og høsttidspunkt, inklusive kapacitansprober og optiske tæthedssensorer.

Disse sensorer sikrer konsistens, reducerer risici og understøtter skalerbar produktion. Fra engangsbioreaktorer til digital integration, valget af de rigtige værktøjer i dag påvirker fremtiden for produktion af dyrket kød.

Sammenligning af de bedste QA-sensorer til bioreaktormonitorering i produktion af dyrket kød

De bedste QA-sensorer til bioreaktormonitorering

Cellbase

At finde de rigtige sensorer til produktion af dyrket kød kan være vanskeligt. Mange generelle platforme imødekommer simpelthen ikke de specifikke behov i dette felt. Det er her,

Raman-spektroskopisystemer

Raman-spektroskopi er en fremtrædende teknologi til bioreaktormonitorering, der tilbyder evnen til at måle flere kvalitetsparametre samtidigt uden at forstyrre kulturen. Ved hjælp af in-line prober giver disse systemer realtidsindsigt i nøglemetabolitter, hvilket gør dem til en e

"Spektroskopiske sensorer... er ikke-invasive og tilbyder interessante muligheder for en samtidig analyse af forskellige forbindelser." – Philipp Biechele et al., Engineering in Life Sciences [3]

Disse systemer integrerer problemfrit med processtyringssoftware, hvilket muliggør en lukket feedbackmekanisme. Dette betyder, at næringsstofindføringer eller miljøforhold kan justeres automatisk som reaktion på ændringer i metabolisk aktivitet [2] [9].

Opløste Gas- og pH-sensorer

Præcis kontrol over opløst ilt (DO), opløst kuldioxid (dCO₂) og pH er kritisk for at opretholde cellemetabolisme og kulturens sundhed. Moderne optiske DO-sensorer har stort set erstattet ældre Clark-type elektroder, hvilket tilbyder bedre stabilitet og hurtigere responstider, især i lav-ilt miljøer [2] [7]. Mange inkluderer nu anti-bobleteknologi for at reducere signalforstyrrelser [7].

Digitale opløste CO₂-sensorer, som Severinghaus-type prober, muliggør realtids, in situ overvågning af denne nøgleparameter. Disse avancerede sensorer har ofte Intelligent Sensor Management (ISM) teknologi, som gemmer kalibreringsdata direkte i sensoren. Dette muliggør "Plug and Measure" funktionalitet og giver prædiktiv diagnostik til at spore sensorens ydeevne og levetid [4] [7].

"Intelligent Sensor Management, eller blot ISM®, er en digital teknologi til inline procesanalytiske systemer, der forenkler sensorhåndtering, forbedrer målingsintegritet og reducerer sensorens livscyklusomkostninger." – Mettler Toledo [4]

Til pH-overvågning er sensorer med fortryksatte flydende elektrolyt referencesystemer særligt pålidelige.De tilbyder bedre reproducerbarhed på tværs af flere steriliseringscyklusser sammenlignet med gel-elektrolytsensorer, hvilket gør dem ideelle til farmaceutiske produktionsmiljøer. Disse sensorer er bygget til at modstå strenge Clean-in-Place (CIP) og Steam-in-Place (SIP) protokoller, hvilket sikrer konsekvent, realtids dataindsamling [10].

Celledensitet og levedygtighedssensorer

Som en del af QA-værktøjssættet spiller celledensitet og levedygtighedssensorer en afgørende rolle i produktionen af dyrket kød. Disse sensorer muliggør realtids overvågning, hvilket hjælper producenter med at optimere høsttidspunktet og opdage potentielle problemer tidligt. Kapacitansprober, der registrerer de dielektriske egenskaber af levende celler med intakte membraner, forbliver den foretrukne teknologi til måling af levedygtig celledensitet. Samtidig giver optiske densitetssensorer og billedsystemer supplerende data om den samlede biomasse [2] [8].

Nogle avancerede systemer kombinerer spektroskopiske data med bioinformatiske værktøjer, ofte kaldet "bløde sensorer", for at estimere cellelevedygtighed uden invasiv prøvetagning [8] [9]. Dog forbliver pålidelige online levedygtighedsmålinger en udfordring, og kun få kommercielle løsninger har opnået udbredt anvendelse [8].

Standardisering af sensormodeller på tværs af både småskala R&D-enheder og større produktionsbeholdere sikrer konsistente data under opskalering [4] [7]. Sammen leverer disse værktøjer de præcise, realtidsindsigter, der er nødvendige for kvalitetskontrol i produktionen af dyrket kød.

Sensorintegration og datastyring

Sensorplacering og kalibrering

Korrekt sensorplacering er afgørende for at indsamle nøjagtige data.Efterhånden som bioreaktorer øges i størrelse, har blandingseffektiviteten en tendens til at falde. Dette kan føre til, at sensorer opdager lokaliserede "hot spots" i stedet for at give data, der afspejler de overordnede forhold i beholderen [2][6]. For at undgå dette bør sensorer placeres til at prøve det samlede medium og placeres væk fra områder med dårlig cirkulation.

En anden vigtig overvejelse er sterilisationskompatibilitet. Sensorer skal kunne tåle autoklavering eller steam-in-place (SIP) processer uden at miste deres kalibrering eller kompromittere steriliteten [4][6][12]. Engangsbioreaktorer tilbyder en praktisk løsning, da producenter kan svejse sensorer direkte ind i posen eller bruge specialiserede huse og stik designet til at opretholde et sterilt miljø [4].

"En sensor skal kunne modstå ret ekstreme forhold under steriliseringen og forblive kalibreret." – V. Vojinović et al., Sensors and Actuators B: Chemical [12]

Forurening udgør en anden udfordring. Over tid kan proteiner og andre biomaterialer ophobes på sensors overflader, hvilket forårsager baseline-drift og reducerer målenøjagtigheden [12]. For at modvirke dette overvåger digitale sensorteknologier nu sensorens tilstand og levetid, hvilket muliggør rettidig vedligeholdelse [4]. Da bioprocesser kan køre i ugevis, sikrer regelmæssig validering, at sensorer forbliver pålidelige uden at kræve konstant manuel rekalibrering [6].

Når sensorerne er korrekt placeret og kalibreret, skifter fokus til effektivt at indfange og håndtere kontinuerlige data.

Dataindsamling og realtidsmonitorering

Efter at have adresseret sensorplacering og kalibrering, er det næste skridt effektiv dataindsamling for at understøtte proceskontrol. Automatiserede systemer tillader nu kontinuerlig datalogning, hvilket er kritisk for at opfylde lovgivningsmæssige krav og forbedre proceseffektiviteten [1]. Denne integration af sensorer med realtidsmonitorering sikrer, at produktionen af dyrket kød opfylder strenge kvalitetsstandarder. Ved at bruge avanceret bioproceskontrolsoftware giver digitale sensorer øjeblikkelig feedback, hvilket muliggør lukkede systemer, der automatisk justerer næringsstofindførsel eller miljøforhold baseret på live data.

Prædiktiv modellering tilføjer et andet lag af sofistikering. Kombinationen af historiske og realtidsdata muliggør vedligeholdelse af optimale forhold og tidlig detektion af potentielle problemer, før de bliver alvorlige [1]. Dette er i overensstemmelse med reguleringsinitiativer som FDA's Process Analytical Technology (PAT), som fokuserer på at indlejre kvalitet i produktionsprocessen frem for udelukkende at stole på slutproduktstestning [3][11]. Værktøjer som neurale netværk forbedrer yderligere denne kapacitet ved at fortolke komplekse spektroskopiske data, der ville være for udfordrende at analysere manuelt [6].

sbb-itb-ffee270

Sensorer i bioreaktorer

Konklusion

Valg af de rigtige sensorer er en hjørnesten for at sikre en konsekvent og skalerbar produktion af dyrket kød. Reelle tidsmålinger og kontinuerlige målinger hjælper med at stabilisere processer, hvilket gør dem mere effektive og pålidelige.Dette påvirker direkte produktionen af konsekvent produkter af høj kvalitet, hvilket er essentielt for industriens vækst og kommercielle succes [3]. Uden pålidelig sensorteknologi kan uoverensstemmelser mellem partier bringe både produktkvalitet og markedslevedygtighed i fare.

Siden 1980'erne har bioprocesseringsmetoder opnået en 100-dobling i produktionstitre [2]. Højpræcisionssensorer, designet til holdbarhed, spiller en nøglerolle i at reducere analytisk variabilitet på tværs af partier [4]. I mellemtiden tilbyder automatiserede overvågningssystemer omfattende datalogning, hvilket er afgørende for at opfylde lovgivningsmæssige krav [1].

Realtidsovervågning tilbyder mere end blot kvalitetskontrol - det driver operationel effektivitet.Ved at levere live data om metabolisk aktivitet og celletæthed muliggør disse systemer forudsigelig proceskontrol, hvilket øger produktiviteten og reducerer ressourceforbrug [5]. Teknologier som ikke-invasiv overvågning og steriliseringsklare sensorer minimerer også risikoen for kontaminering, hvilket beskytter hele partier mod at blive kompromitteret [5][4]. For virksomheder, der overgår fra forskning til fuldskala produktion, sikrer opretholdelse af konsistente analytiske målinger på alle stadier optimale justeringer for vækstrater, udbytter og overordnet produktivitet [4].

Som fremhævet tidligere, afspejler industriens skift mod engangsbioreaktorer og digital sensorstyring de skiftende dynamikker i produktionen af dyrket kød.At flytte fra laboratoriet til storskalaproduktion kræver fremsynethed; de sensorer, der vælges i dag, vil forme skalerbarheden og pålideligheden af morgendagens operationer. Kvalitet er ikke bare et slutmål - det er indlejret i hvert trin af processen [3]. Ved at investere i avancerede sensorteknologier nu, kan virksomhederne skabe grundlaget for en fremtid med skalerbar, høj-kvalitets produktion af dyrket kød.

Ofte stillede spørgsmål

Hvad er fordelene ved at bruge Raman-spektroskopi til overvågning af bioreaktorer i produktionen af dyrket kød?

Raman-spektroskopi tilbyder en ikke-invasiv, in-line løsning til overvågning af bioreaktorer, der leverer realtidsindsigt i kritiske kvalitetsattributter uden at kræve prøvetagning eller yderligere reagenser. Ved direkte at analysere kulturen eliminerer denne tilgang kontamineringsrisici og sikrer kontinuerlig sporing af essentielle parametre som næringsstoffer (e.g. glukose), metabolitter (e.g.laktat), og produktkoncentrationer - alt inden for en enkelt proces.

Denne metode er især nyttig i produktionen af dyrket kød, hvor det er afgørende at opretholde præcis kontrol over faktorer som pH-niveauer, opløst ilt, næringsstofforsyning, og affaldshåndtering for en ensartet vækst af væv. Derudover er Raman-systemer i overensstemmelse med FDA's Process Analytical Technology (PAT) ramme ved at reducere batchvariabilitet, muliggøre beslutningstagning i realtid og forbedre automatisering for at minimere risikoen for menneskelige fejl.

For dem, der søger Raman-baseret overvågningsudstyr,

Hvordan forbedrer opløste gas- og pH-sensorer produktionen af dyrket kød?

Opløste gassensorer, som dem der sporer ilt (O₂) og kuldioxid (CO₂) niveauer, spiller en nøglerolle i finjustering af beluftnings- og spargeprocesser. Disse sensorer leverer indsigt i realtid, hvilket hjælper med at skabe et bioreaktormiljø, der understøtter effektiv cellulær metabolisme. Resultatet? Forbedret produktivitet og stabile vækstbetingelser.

På samme måde holder pH-sensorer øje med surhedsniveauerne i bioreaktoren. At opretholde det rette pH-område er kritisk for sund cellevækst, og disse sensorer sikrer stabilitet gennem hele processen. Denne præcision hjælper med at producere konsistente, høj-kvalitets partier af dyrket kød med minimal variation.

Hvorfor er det vigtigt at placere sensorer korrekt i storskala bioreaktorer?

Korrekt sensorplacering i storskala bioreaktorer er afgørende for at overvåge kritiske parametre som pH, ilt og CO₂. Disse målinger giver indsigt i de varierende forhold inden i bioreaktoren, hvilket muliggør præcise justeringer for at opretholde et stabilt og konsistent miljø.

At få placeringen korrekt sikrer ikke kun ensartet produktkvalitet - det forbedrer også reproducerbarhed og maksimerer udbyttet. Med realtidsdata fra disse sensorer bliver det meget lettere at opretholde kontrol over kultiveringsprocessen, hvilket gør dem uundværlige for en vellykket opskalering af produktionen af kultiveret kød.