Kontamination ist ein großes Hindernis in der Produktion von kultiviertem Fleisch, mit Chargenausfallraten von 11,2% und einem Anstieg auf 19,5% bei größeren Betrieben. Dies verschwendet nicht nur Ressourcen wie Wachstumsmedien (über 50% der Produktionskosten), sondern stört auch Zeitpläne. Eine effektive Dekontamination ist entscheidend, um diese Risiken zu minimieren. Hier ist ein kurzer Überblick über die wichtigsten Werkzeuge zur Aufrechterhaltung der Sterilität in kultivierten Fleischanlagen:

- Industrielle Reinigungsmittel und Entfetter: Entfernen organische Rückstände wie Fette und Proteine, unerlässlich für die Vorreinigung.

- Lebensmittelgeeignete Desinfektionsmittel: Reduzieren mikrobielle Belastungen nach der Reinigung, zielen auf Bakterien und Biofilme ab.

- Clean-in-Place (CIP) Systeme: Automatisieren die interne Reinigung von Bioreaktoren und Rohrleitungen ohne Demontage.

- UV-Dekontaminationslampen: Verwenden UV-C-Licht zur Desinfektion von Oberflächen und Luft ohne Chemikalien.

- Wasserstoffperoxid-Dampf-Generatoren: Bieten gründliche, berührungslose Sterilisation für Räume und Geräte.

- Edelstahl-Desinfektionsschränke: Desinfizieren Sie Werkzeuge, PSA und kleine Geräte in einer kontrollierten Umgebung.

- Automatisierte Sensorreinigungsstationen: Halten Sie Bioreaktor-Sonden sauber und funktionsfähig, um eine genaue Überwachung zu gewährleisten.

Jedes Werkzeug adressiert spezifische Kontaminationsherausforderungen, von der Reinigung von Oberflächen bis zur Sterilisation von Geräten und der Aufrechterhaltung von Biosicherheitsstandards. Die Kombination dieser Methoden sorgt für eine sicherere, effizientere Produktion und reduziert kostspielige Ausfälle. Im Folgenden gehen wir darauf ein, wie jedes Werkzeug funktioniert und seine praktischen Anwendungen in der Produktion von kultiviertem Fleisch.

Vergleich von 7 Dekontaminationswerkzeugen für die Produktion von kultiviertem Fleisch

1.Industrielle Reinigungsmittel und Entfetter

Industrielle Reinigungsmittel und Entfetter spielen eine entscheidende Rolle bei der Aufrechterhaltung der Sauberkeit in Produktionsanlagen für kultiviertes Fleisch. Diese leistungsstarken Reinigungsmittel sind darauf ausgelegt, organische Rückstände - wie Fette, Proteine und Zelltrümmer - physisch zu entfernen, die sich während der Produktion auf Oberflächen und Geräten ansammeln. Das Überspringen dieses wesentlichen Reinigungsschritts kann die Desinfektionsbemühungen untergraben, da verbleibende organische Stoffe Bakterien vor Desinfektionsmitteln schützen können.

Nach der anfänglichen Reinigung werden spezifische Anwendungen verwendet, um den gesamten Dekontaminationsprozess zu verbessern.

Primäre Anwendung

Alkalische Reinigungsmittel mit einem pH-Bereich von 10,5–11,5 (mindestens 200 ppm aktive Alkalität und 200 ppm Chlor enthaltend) sind sehr effektiv beim Abbau organischer Verschmutzungen. Saure Verbindungen hingegen werden verwendet, um Mineralablagerungen zu entfernen, die in Gerätespalten eingelagert sind [7].Für vertikale Oberflächen werden hochschäumende chlorierte Reiniger bevorzugt, da ihre verlängerte Einwirkzeit - typischerweise 15 Minuten - eine gründliche Reinigung gewährleistet [6].

Dekontaminationsmethode

Die Reinigung beginnt mit warmem Wasser (<48,9°C), um die Oberflächen abzuspülen, gefolgt von manuellem Schrubben, um Biofilme zu stören. Für Clean-in-Place (CIP)-Systeme werden niedrigschäumende, ätzende Reiniger empfohlen, um Probleme wie Pumpenkavitation zu vermeiden [5][8]. Sobald Reinigungsmittel aufgetragen sind, ist ein vollständiges Abspülen mit Trinkwasser unerlässlich. Dieser Schritt ist entscheidend, da die meisten Reinigungsmittel alkalisch sind, während viele Desinfektionsmittel sauer sind - jedes verbleibende Reinigungsmittel kann das Desinfektionsmittel neutralisieren und es unwirksam machen [8].

Kompatibilität mit Geräten für kultiviertes Fleisch

Materialverträglichkeit ist eine weitere wichtige Überlegung.Chlorierte Produkte können beispielsweise vorzeitigen Verschleiß an Gummi- oder Silikonteilen verursachen, wie sie in Bioreaktordichtungen und -schläuchen zu finden sind [7]. Für empfindliche Geräte wie Bioreaktorfilter, Abzugshauben oder Edelstahltanks der Güteklasse 316 werden spezielle Entfetter verwendet, um verhärtetes Fett zu entfernen, ohne empfindliche Oberflächen zu beschädigen [4]. Nicht schäumende alkalische Entfetter sind auch ideal für die Tiefenreinigung großer Flächen, wie Böden und Wände, mit industriellen Scheuermaschinen [4].

Vorteile und Einschränkungen

Während Reinigungsmittel effektiv organische Stoffe entfernen, die das Bakterienwachstum fördern, töten sie keine widerstandsfähigen Bakterien wie Salmonella und E. coli [8]. Diese Einschränkung unterstreicht die Notwendigkeit eines zweistufigen Prozesses: Reinigung gefolgt von Desinfektion.Faktoren wie die Wasserqualität, einschließlich pH-Wert und Härte, können ebenfalls die Leistung von Reinigungsmitteln beeinflussen. In trockenen Verarbeitungsumgebungen sind herkömmliche Nassreiniger möglicherweise nicht geeignet, da überschüssige Feuchtigkeit zu Schimmelbildung führen kann. Darüber hinaus ist es entscheidend, die Verdünnungsrichtlinien des Herstellers zu befolgen - eine zu starke Verdünnung kann die Wirksamkeit verringern, während übermäßig konzentrierte Lösungen Geräte beschädigen und die Produktsicherheit gefährden können [8].

Für Fachleute in der kultivierten Fleischindustrie sind diese essenziellen Reinigungsmittel auf

2. Lebensmittelgeeignete Desinfektionsmittel

Nach der Reinigung mit Reinigungsmitteln spielen lebensmittelgeeignete Desinfektionsmittel eine entscheidende Rolle bei der Reduzierung von Mikroorganismen auf sichere Niveaus. Diese chemischen Mittel sind besonders wirksam gegen Bakterien, die Biofilme bilden, die als Schutzbarrieren für schädliche Krankheitserreger wie L.monocytogenes. Eine Studie, die in 23 Lebensmittelverarbeitungsbetrieben durchgeführt wurde, ergab, dass 65 % von ihnen positiv auf Listeria getestet wurden, selbst nachdem Reinigungs- und Desinfektionsprotokolle abgeschlossen waren [9].

Die Wirksamkeit von Desinfektionsmitteln hängt weitgehend von einer gründlichen Vorreinigung ab. Wenn Proteinrückstände auf Oberflächen zurückbleiben, kann ihre Leistung erheblich sinken. Beispielsweise sinkt die Wirksamkeit von Hypochloritlösungen, die normalerweise eine Reduktion um 5,5 Log-Stufen erreichen, in Anwesenheit von organischem Material auf nur 2,8 [9]. Durch das Entfernen organischer Rückstände können Desinfektionsmittel dann effektiv arbeiten, um verbleibende Mikroorganismen zu eliminieren.

Primäre Anwendung

Desinfektionsmittel sind nach der chemischen Reinigung unverzichtbar, insbesondere in Umgebungen zur Produktion von kultiviertem Fleisch. Peroxyessigsäure (PAA) ist besonders effektiv zur Desinfektion von Edelstahl-Bioreaktoroberflächen.In der Zwischenzeit sind alkoholbasierte Desinfektionsmittel ideal für Bereiche, die empfindlich auf Feuchtigkeit reagieren, wo traditionelle Nassreinigung das Schimmelwachstum fördern könnte. Hochrisikozonen wie Abflüsse und Schneidebereiche erfordern eine gezielte Desinfektion, um hartnäckige Kontaminationsherde zu beseitigen [8][9].

Dekontaminationsmethode

Die Art und Weise, wie Desinfektionsmittel angewendet werden, beeinflusst ihre Leistung erheblich. Direkte Anwendung oder Schäumungsmethoden bieten eine bessere Desinfektion im Vergleich zur Vernebelung [9]. Nach der Reinigung mit Reinigungsmitteln ist ein gründliches Spülen unerlässlich, da Reinigungsmittel oft alkalisch sind und die typischerweise sauren Desinfektionsmittel neutralisieren können. Es ist auch entscheidend, Desinfektionsmittel in den vom Hersteller empfohlenen Verdünnungen zu verwenden. Eine Überverdünnung kann zu bakterieller Toleranz führen, während zu stark konzentrierte Lösungen das Risiko bergen, Geräte zu beschädigen oder Produkte zu kontaminieren [8].Diese Schritte gewährleisten eine effektive Desinfektion aller Geräte, die in der Produktion von kultiviertem Fleisch verwendet werden.

Kompatibilität mit Geräten für kultiviertes Fleisch

Lebensmitteltaugliche Desinfektionsmittel sind im Allgemeinen mit den Edelstahl- und Keramikoberflächen kompatibel, die häufig in Einrichtungen für kultiviertes Fleisch verwendet werden. Quartäre Ammoniumverbindungen können eine 6,1-log-Reduktion auf ordnungsgemäß gereinigten Oberflächen erreichen, obwohl einige Bakterienstämme durch Plasmide Resistenzen entwickelt haben. Andererseits ist PAA sehr effektiv beim Eindringen in Biofilme, was es zu einer e

Vorteile und Einschränkungen

Während Desinfektionsmittel e

Für diejenigen, die Dekontaminationsprodukte beziehen, bietet

3. Clean-in-Place (CIP) Systeme

Clean-in-Place (CIP) Systeme automatisieren die Reinigung von geschlossenen Produktionsanlagen und eliminieren die Notwendigkeit der Demontage oder manuellen Reinigung. Diese Systeme zirkulieren chemische Reinigungsmittel durch Bioreaktoren, Tanks, Rohrleitungen und Wärmetauscher bei spezifischen Temperaturen und Durchflussraten. Dies erzeugt einen turbulenten "Schrubbeffekt", der Rückstände von inneren Oberflächen effizient entfernt, um Kontaminationsrisiken zu minimieren und die Ausfallzeiten in Produktionsanlagen für kultiviertes Fleisch zu reduzieren [12].

Hauptanwendung

CIP-Systeme sind unverzichtbar für großtechnische Bioprozessanlagen, die in der Produktion von kultiviertem Fleisch eingesetzt werden, wie Fermenter, Zentrifugalseparatoren und Filtergehäuse [12]. Sie sind besonders nützlich für Geräte, die zu groß oder komplex sind, um manuell gereinigt zu werden. Nach Abschluss des CIP-Prozesses folgen die Einrichtungen typischerweise mit Sterilisieren-in-Place (SIP)-Verfahren, um aseptische Bedingungen sicherzustellen [10]. Dieser schrittweise Ansatz gewährleistet eine gründliche Reinigung und Sterilisation.

Dekontaminationsmethode

Der CIP-Prozess folgt einer sorgfältig validierten Abfolge: Vorreinigung, Laugenreinigung (zum Abbau von Proteinen und Fetten), Zwischenreinigung, Säurereinigung (zum Entfernen von Mineralablagerungen), Desinfektion und eine abschließende Nachspülung [12][15]. Für eine effektive Reinigung müssen Parameter wie Temperatur, Durchfluss, Druck, Chemikalienkonzentration und Kontaktzeit optimiert werden. Beispielsweise benötigen Rohrleitungen eine Durchflussrate von mindestens 1,5 m/s, um eine ordnungsgemäße Reinigung zu erreichen [12]. Statische Sprühkugeln, die häufig in diesen Systemen verwendet werden, arbeiten mit 90–136 L/min bei einem Druckabfall von 1,4–2,1 bar und reinigen effektiv einen Durchmesser von bis zu 2,4 m [12].

"Der Prozess sprüht Reinigungslösungen mit hoher Turbulenz und Durchfluss über die Oberflächen." - Gesellschaft für Milchtechnologie [11]

Kompatibilität mit Ausrüstung für kultiviertes Fleisch

CIP-Systeme funktionieren besonders gut mit den Edelstahloberflächen, die in Anlagen für kultiviertes Fleisch zu finden sind. Allerdings ist das Timing entscheidend - Reinigungschemikalien oder Desinfektionsmittel müssen innerhalb von 20 Minuten abgespült werden, um Lochfraß oder Korrosion zu verhindern [12]. Auch das Design der Ausrüstung spielt eine entscheidende Rolle für die Effektivität von CIP. Zum Beispiel sollten Designs "Toträume" (Bereiche, in denen keine Flüssigkeit zirkuliert) vermeiden und glatte, hochwertige Schweißnähte sicherstellen, da raue Verbindungen Verunreinigungen einschließen können, die CIP-Systeme nicht erreichen können [10][12]. Riboflavin-Färbetests werden häufig verwendet, um die Abdeckung von Sprühgeräten zu überprüfen. Der Farbstoff fluoresziert unter UV-Licht und hebt Bereiche hervor, die während der Reinigung übersehen wurden [12].Diese Maßnahmen sind entscheidend für die Aufrechterhaltung der sterilen Bedingungen, die in der Produktion von kultiviertem Fleisch erforderlich sind.

Vorteile und Einschränkungen

CIP-Systeme bieten konsistente, zuverlässige Reinigungsergebnisse bei jedem Zyklus und reduzieren die menschliche Exposition gegenüber hohen Temperaturen und aggressiven Chemikalien [11][12]. Sie minimieren auch die Ausfallzeiten der Ausrüstung und bieten automatisierte digitale Aufzeichnungen, um die behördlichen Anforderungen zu erfüllen [11]. Auf der anderen Seite erfordern CIP-Systeme erhebliche Anfangsinvestitionen, präzise Kontrolle der Reinigungsparameter und laufende Wartung, um Probleme wie verstopfte Sprühköpfe oder Dichtungsverschleiß zu beheben [12]. Moderne CIP-Systeme werden zunehmend mit Wiederverwendungsfähigkeiten entwickelt, die es ermöglichen, Reinigungsflüssigkeiten zurückzugewinnen und zu speichern.Dieser Ansatz reduziert den Wasser-, Chemikalien- und Energieverbrauch im Vergleich zu Einweg-Systemen [10][12].

Für Unternehmen der kultivierten Fleischproduktion ist die Beschaffung von CIP-kompatiblen Geräten unerlässlich.

4. UV-Entkeimungslampen

UV-C-Entkeimungslampen arbeiten, indem sie ultraviolettes Licht im Bereich von 200–280 nm emittieren. Dieses Licht sterilisiert Oberflächen und Luft ohne den Einsatz von Hitze oder Chemikalien und ist somit ein wichtiges Werkzeug in Einrichtungen für kultiviertes Fleisch. Diese Umgebungen erfordern strenge Sterilität, um chemische Rückstände zu vermeiden, die Zellkulturprozesse stören könnten. Die Lampen wirken, indem sie die DNA und RNA von Mikroorganismen angreifen und sie inaktiv machen [16][18].

Primäre Anwendung

UV-C-Lampen werden hauptsächlich für zonalen Transfer verwendet, um sicherzustellen, dass Geräte und Materialien dekontaminiert werden, wenn sie in hochsensible Bereiche wie Bioreaktorräume gelangen [16]. Darüber hinaus sind sie effektiv zur Desinfektion von Förderbändern, Schneidwerkzeugen, Maschinenoberflächen und Verpackungsmaterialien [19]. Industrielle mobile Einheiten können Bereiche bis zu 55 Quadratmetern desinfizieren und erreichen eine 99,9%ige Reduktion von Krankheitserregern in nur 15 bis 30 Minuten [17]. Diese Geschwindigkeit ist besonders wichtig in der Produktion von kultiviertem Fleisch, wo es entscheidend ist, sterile Bedingungen bei engen Zeitplänen aufrechtzuerhalten.

Dekontaminationsmethode

Der keimtötende Prozess ist einfach: UV-C-Licht bei 253.7 nm wird von mikrobieller DNA absorbiert, verändert deren Struktur und stoppt die Replikation [16][17]. Diese Methode wirkt gegen ein breites Spektrum von Mikroorganismen, einschließlich Bakterien wie Listeria und Salmonella, Viren wie SARS-CoV-2 und sogar Hefen, Schimmelpilze und Sporen [16][18]. Allerdings ist die Wirksamkeit von UV-C auf das beschränkt, was das Licht direkt erreichen kann.

"Da es sich um eine lichtbasierte Technologie handelt, müssen UV-C-Systeme die Organismen 'sehen' können, um sie zu inaktivieren. Es versteht sich von selbst, dass Schatten und Abschirmungen die Wirksamkeit dieser Technologie erheblich verringern." - Danny Bayliss, Leiter Neue Technologien, Campden BRI [16]

Für optimale Ergebnisse müssen Oberflächen glatt und vollständig freigelegt sein, da strukturierte Bereiche Taschen bilden können, in denen Krankheitserreger geschützt bleiben [16]. Darüber hinaus sind UV-C-Systeme mit Blick auf die Sicherheit konzipiert und verfügen oft über verzögerte Start-Timer und Bewegungssensoren, um sicherzustellen, dass sich während des Betriebs keine Menschen, Haustiere oder Pflanzen in der Nähe befinden [17]. Diese Faktoren heben UV-C als eine Komponente einer umfassenderen Dekontaminationsstrategie in Anlagen für kultiviertes Fleisch hervor.

Kompatibilität mit Geräten für kultiviertes Fleisch

UV-C-Lampen sind besonders gut geeignet für den Einsatz mit Edelstahl und lebensmittelechten Kunststoffen, die häufig in der Produktion von kultiviertem Fleisch verwendet werden [16][19]. Ihr nicht-thermischer, chemikalienfreier Betrieb stellt sicher, dass empfindliche Geräte unbeschädigt bleiben und eine Kontamination von Zellkulturen vermieden wird [18][19]. Die Optionen reichen von kompakten Tischgeräten, die zwischen £210 und £230 kosten, bis hin zu größeren mobilen Wagen, die etwa £950 kosten [17]. Einrichtungen, die UV-C-Systeme für zonale Transfers einsetzen, müssen ihre Prozesse validieren, um Standards wie den BRCGS Global Standard for Food Safety [16] zu erfüllen. Diese Kompatibilität macht UV-C zu einem integralen Bestandteil der Aufrechterhaltung der Sterilität in der Produktion von kultiviertem Fleisch.

Vorteile und Einschränkungen

UV-C-Lampen bieten mehrere Vorteile, darunter eine schnelle und rückstandsfreie Dekontamination. Sie können bis zu 99,99% der Mikroorganismen in Sekunden eliminieren, ohne Feuchtigkeit oder Chemikalien zu hinterlassen [19]. Dies macht sie ideal für hitzeempfindliche Materialien, die keine thermische Sterilisation vertragen können [18]. Allerdings bedeutet ihre Abhängigkeit von direkter Exposition, dass sie Schwierigkeiten mit komplexen Geräten haben, die versteckte Ritzen aufweisen [16]. Verschiedene Mikroorganismen variieren auch in ihrer Anfälligkeit gegenüber UV-Licht, daher müssen Einrichtungen ihre Systeme gegen die spezifischen Krankheitserreger validieren, die sie kontrollieren möchten [16].

5. Wasserstoffperoxid-Dampf-Generatoren

Wasserstoffperoxid-Dampf (HPV) Generatoren sind Geräte, die entwickelt wurden, um eine 35%ige Wasserstoffperoxidlösung schnell in Dampf umzuwandeln. Dieser Dampf kondensiert dann gleichmäßig auf Oberflächen und sorgt für eine gründliche Abdeckung [23][25].In Anlagen für kultiviertes Fleisch spielen diese Systeme eine Schlüsselrolle bei der Dekontamination von Bereichen wie Reinräumen, Isolatoren, Transferklappen und geschlossenen Geräten wie Inkubatoren und Gefriertrocknern [20][22]. Eine besonders wichtige Anwendung ist die Wiederherstellung aseptischer Umgebungen nach Wartungsarbeiten - wie zum Beispiel, wenn Gerätepaneele geöffnet werden - da solche Aktivitäten Sporen in ansonsten sterile Räume einbringen können [23]. HPV-Generatoren ergänzen andere automatisierte Reinigungsmethoden, indem sie effektiv Bereiche anvisieren, die bei der manuellen Reinigung übersehen werden könnten.

Hauptanwendung

HPV-Generatoren sind besonders nützlich, um schwer zugängliche Stellen zu erreichen, die bei der manuellen Reinigung oft übersehen werden, wie Kabelkanäle, Sensoren und komplexe Bioreaktorkomponenten [23].Moderne tragbare Einheiten, wie die Bioquell L-4, können Räume von bis zu 250 Kubikmetern effektiv dekontaminieren, wenn sie mit einem Verteilkopf ausgestattet sind [22]. Eine zwischen Februar 2021 und Januar 2024 durchgeführte Studie ergab, dass die Anwendung von HPV nach der Wartung half, stabile mikrobielle Werte aufrechtzuerhalten und manuelle Reinigungsmethoden übertraf [23].

Dekontaminationsmethode

Der Dekontaminationsprozess mit HPV umfasst vier Hauptphasen:

- Entfeuchtung: Reduzierung der Luftfeuchtigkeit auf einen Bereich von 5–40%.

- Konditionierung: Einleitung des Wasserstoffperoxid-Dampfes.

- Bio-Dekontamination: Aufrechterhaltung einer Dampfdichte von 600–1.000 ppm.

- Belüftung: Abbau des Dampfes in Wasser und Sauerstoff durch katalytische Umwandlung [20].

Der Dampf wirkt als starkes Oxidationsmittel, das mikrobielle DNA, Proteine und Lipide zerstört und eine 6-log (99,9999%) Reduktion von Krankheitserregern, einschließlich hochresistenter bakterieller Sporen, erreicht [20][21]. Um sicherzustellen, dass der Prozess effektiv ist, verwenden Einrichtungen typischerweise Geobacillus stearothermophilus Endosporen, die als Branchenmaßstab für die Prüfung der HPV-Resistenz gelten [23].

"Wasserstoffperoxid-Dampfgeneratoren bieten eine berührungslose Dekontamination, die Probleme im Zusammenhang mit Bedienern umgehen kann, wie z.B. die falsche Anwendung von Reinigungsmitteln während manueller Desinfektionsverfahren." - Tim Sandle, Leiter der GxP-Compliance und des Qualitätsrisikomanagements, Bio Products Laboratory [23]

Kompatibilität mit Geräten für kultiviertes Fleisch

Eines der herausragenden Merkmale von HPV ist seine Fähigkeit, bei niedrigen Temperaturen zu arbeiten, was es ideal für die Dekontamination von hitzeempfindlichen Geräten macht, die in der Produktion von kultiviertem Fleisch verwendet werden [20][23]. Darüber hinaus zerfällt der Dampf auf natürliche Weise in Wasserdampf und Sauerstoff, sodass keine giftigen Rückstände zurückbleiben. Dies eliminiert die Notwendigkeit von Nachreinigungswischvorgängen, was besonders in Einrichtungen für kultiviertes Fleisch wichtig ist, wo chemische Rückstände empfindliche Zellkulturen stören könnten [20][23]. Einige Systeme integrieren sich auch mit Gebäudeleitsystemen über Modbus TCP/IP, was eine automatisierte Datenerfassung und Zyklusvalidierung ermöglicht [22].

Vorteile und Einschränkungen

HPV ist hervorragend geeignet, um komplexe Formen und Spalten zu erreichen und ist mit Materialien wie Edelstahl und empfindlicher Elektronik kompatibel [20][24]. Es hat jedoch auch seine Einschränkungen. Als Oberflächenkontaktmittel kann es nicht in poröse Materialien oder physisch blockierte Bereiche eindringen [23]. Europäische Arzneimittelinspektoren haben festgestellt, dass die Wirksamkeit von HPV-Zyklen empfindlich auf Variablen wie Gaskonzentration, Expositionszeit, Temperatur und Luftfeuchtigkeit reagieren kann [23].Zusätzlich ist eine ausreichende Belüftungszeit erforderlich, bevor das Personal die behandelten Räume sicher wieder betreten kann, da der Dampf während des aktiven Zyklus gefährlich bleibt [22].

sbb-itb-ffee270

6. Desinfektionsschränke aus Edelstahl

Desinfektionsschränke aus Edelstahl schaffen einen kontrollierten Raum zur Desinfektion von stark frequentierten Werkzeugen und PSA, wie Verarbeitungstabletts, Utensilien, Sensoren, Gesichtsschutz, Masken und Handschuhe. Diese Gegenstände können schädliche Krankheitserreger wie Salmonella, Escherichia coli O157:H7 und Listeria monocytogenes beherbergen [27][28][29].In der Produktion von kultiviertem Fleisch, wo die Aufrechterhaltung steriler Bedingungen entscheidend für den Erfolg der Zellkultur ist, dienen diese Schränke als wichtiger Kontrollpunkt, um eine Kreuzkontamination zwischen Personal und Produkt zu verhindern [13].

Hauptanwendung

Diese Schränke sind besonders nützlich für die Verwaltung des Materialflusses zwischen Quarantänebereichen und Gewebekulturzonen [26]. Sie sind auch unverzichtbar für die Desinfektion empfindlicher Bioprozess-Sensoren, die eine Echtzeit-Datenerfassung erfordern, aber für Hochdruck-Nassreinigungsmethoden ungeeignet sind [3]. Die Bedeutung solcher Werkzeuge wird durch den U.S. Food Safety Inspection Service hervorgehoben, der die Befugnis hat, die Produktion zu stoppen, wenn die Hygienestandards nicht eingehalten werden [13].

Dekontaminationsmethode

Edelstahl-Desinfektionsschränke verwenden typischerweise Wärme oder UV-Licht, um Mikroorganismen abzutöten. Für eine effektive Reduzierung von Mikroben sollte das in diesen Systemen verwendete Wasser mindestens 82,2°C erreichen [13][14][15]. Eine Vorreinigung ist unerlässlich, um Schmutz zu entfernen, da verbleibendes organisches Material dazu führen kann, dass Proteine dauerhaft an der Edelstahloberfläche haften [14]. Darüber hinaus wurde gezeigt, dass Peressigsäure E. coli und Salmonella um 1,5–5,8 log KBE reduziert, abhängig von ihrer Konzentration und Einwirkzeit [29].

Kompatibilität mit Geräten für kultiviertes Fleisch

Diese Schränke integrieren sich nahtlos mit Materialien, die häufig in der Produktion von kultiviertem Fleisch verwendet werden.Zum Beispiel sind Rührkessel-Bioreaktoren aus Edelstahl - entworfen für die Produktion von tierischen Zellen in Größenordnungen von bis zu 20.000 Litern - gebaut, um häufige und rigorose Sterilisationen zu überstehen [30]. Die Schränke bieten auch eine sichere Umgebung für rostfreie Werkzeuge und empfindliche Überwachungsgeräte, die einer Hochdruckdampfreinigung nicht standhalten können [3].

Vorteile und Einschränkungen

Ein großer Vorteil von Desinfektionsschränken aus Edelstahl ist ihre Fähigkeit, eine konsistente und organisierte Desinfektion für kleine Werkzeuge zu gewährleisten, die bei allgemeinen Reinigungsroutinen sonst übersehen werden könnten. Sie schützen auch Edelstahlgegenstände vor den korrosiven Auswirkungen von industriellen Entfettern und reduzieren das Risiko menschlicher Kontaminationen in reinraumähnlichen Umgebungen [13]. Diese Systeme sind jedoch nicht ohne Einschränkungen.Schattenbereiche können ungesäubert bleiben, wenn Gegenstände schlecht angeordnet sind [14]. Zusätzlich erfordert der Vorreinigungsschritt zusätzlichen Aufwand, und es darf nur Trinkwasser verwendet werden, da nicht trinkbares Wasser in Bereichen, in denen es mit essbaren Produkten in Kontakt kommen könnte, streng verboten ist [14].

Für diejenigen in der Branche sind spezialisierte Kleiderschränke wie diese auf

7. Automatisierte Sensorreinigungsstationen

Automatisierte Sensorreinigungsstationen spielen eine entscheidende Rolle bei der Reinigung und genauen Funktion von Sonden wie pH-, gelöster Sauerstoff- und Temperatursensoren. In der Welt der kultivierten Fleischproduktion können selbst kleine Verschiebungen dieser Parameter zu geringeren Erträgen, Kontamination oder verschwendeten Ressourcen führen [1].Diese Stationen reduzieren nicht nur die manuelle Reinigung, sondern helfen auch, die Sterilität aufrechtzuerhalten, minimieren Kontaminationsrisiken und unterstützen die geschlossenen Systeme, die für die Zellkultur entscheidend sind [3].

Primäre Anwendung

Diese Stationen basieren auf automatisierten Dekontaminationsprozessen und integrieren sich direkt in Überwachungssysteme. Sie liefern Echtzeitinformationen zu kritischen Parametern wie Zelldichte, Lebensfähigkeit und Stoffwechselaktivität [3][31]. Durch die Automatisierung von Reinigung und Kalibrierung ermöglichen sie längere Kulturdauern, vorausschauende Steuerungen und gewährleisten die Datenprotokollierung für regulatorische Zwecke [3]. Beispielsweise verlängerte ein industrielles System mit automatisiertem Spülen die Lebensdauer eines pH-Sensors von nur einer Woche auf 18 Monate, indem es die Ansammlung von Feststoffen, Fetten und Proteinen verhinderte [33].

Dekontaminationsmethode

Diese Systeme basieren auf geplanten Warmwasserspülungen und, wenn nötig, Wasserstoffperoxid-Dampf, um eine Verschmutzung der Sensoren zu verhindern [33][32]. Es ist wichtig, das direkte Sprühen von Desinfektionsmitteln wie 70% Ethanol in Sensoröffnungen zu vermeiden; stattdessen sollten Sensoren mit einem feuchten, nicht gewebten Tuch abgewischt werden [32]. Warmwasserspülungen sind besonders effektiv bei der Entfernung von wachsartigen oder fettigen Rückständen, die häufig bei der Produktion von kultiviertem Fleisch entstehen [33].

Kompatibilität mit Geräten für kultiviertes Fleisch

Automatisierte Reinigungsstationen sind so konzipiert, dass sie nahtlos in Standard-Bioreaktor- und Inkubationssysteme integriert werden können und oft technischen Support für Kalibrierung und Systemeinrichtung beinhalten [3][31].Sie arbeiten mit einer Vielzahl von Sensoren, die für die Produktion von kultiviertem Fleisch unerlässlich sind, einschließlich solcher für pH, gelösten Sauerstoff, Ozon und Wasserstoffperoxid [33]. Darüber hinaus ermöglichen nicht-invasive Überwachungstechnologien eine kontinuierliche Datenerfassung, ohne die sterile Umgebung zu beeinträchtigen.

Vorteile und Einschränkungen

Diese Stationen bieten mehrere Vorteile: Sie senken die Arbeitskosten, reduzieren menschliche Fehler und verlängern die Lebensdauer der Ausrüstung durch konsistente Wartung [33][34].

"Automatisierte Geräte folgen vorprogrammierten Routinen, die sicherstellen, dass alle Oberflächen jedes Mal gemäß den Spezifikationen gereinigt werden." - Kelly Gavson, Finanzdirektorin bei FOG Tank [34]

Sie verbessern auch die Arbeitssicherheit, indem sie die Exposition gegenüber aggressiven Chemikalien und Hochdrucksprays begrenzen.Allerdings bringen sie Herausforderungen mit sich, wie hohe Anschaffungskosten und die Notwendigkeit einer regelmäßigen manuellen Kalibrierung [33][35]. Um ihre Nutzung zu optimieren, sollten die Spülparameter an die spezifischen Verschmutzungsmerkmale des Kulturmediums angepasst werden, um Sauberkeit mit Wassereffizienz in Einklang zu bringen [33]. Diese automatisierten Systeme sind ein wesentlicher Bestandteil zur Aufrechterhaltung strenger Biosicherheitsprotokolle in den Einrichtungen.

Für Anlagen zur Herstellung von kultiviertem Fleisch, die maßgeschneiderte Lösungen suchen, bieten Unternehmen wie

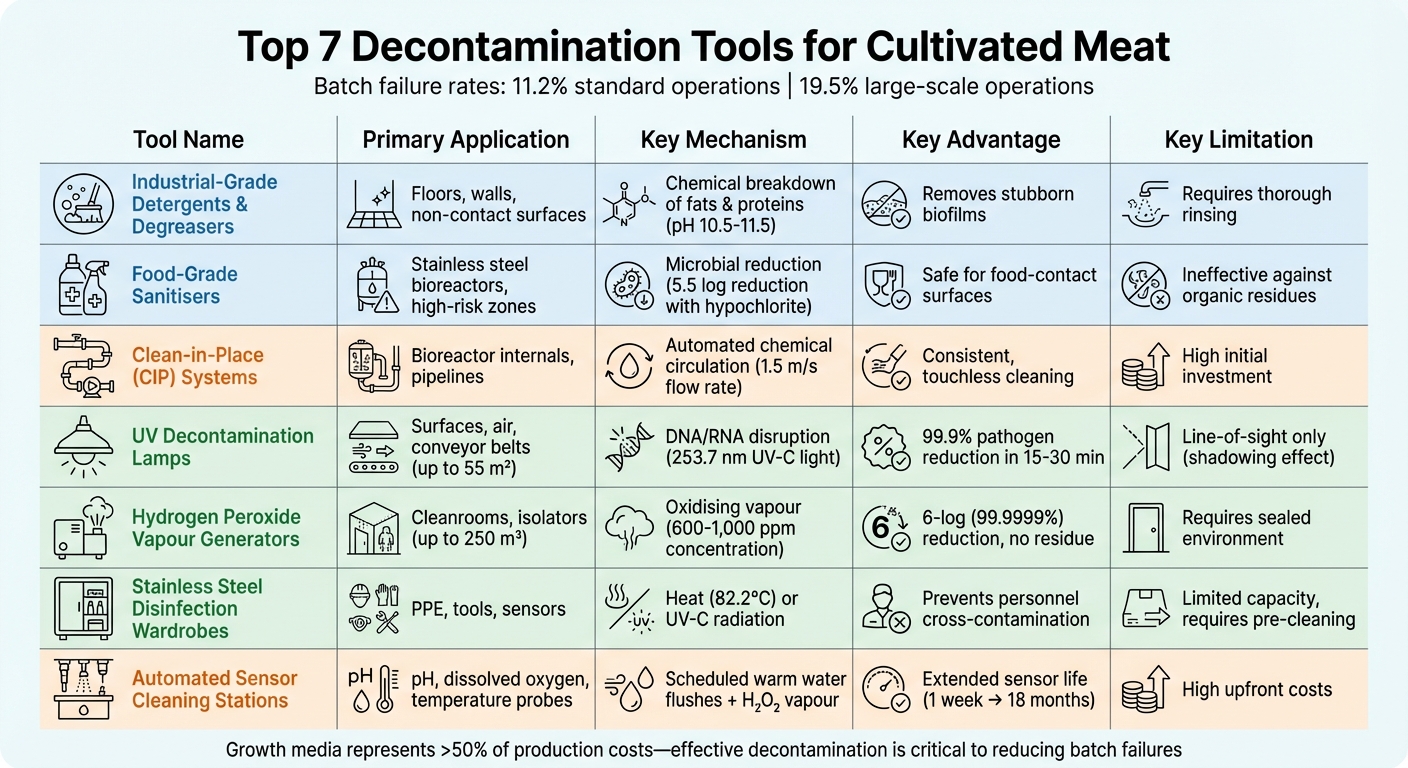

Werkzeugvergleichstabelle

Hier ist ein detaillierter Vergleich verschiedener Dekontaminationswerkzeuge, der ihre Anwendungen, Reinigungsmethoden, Kompatibilität, Vorteile und Einschränkungen aufzeigt.

| Dekontaminationswerkzeug | Primäre Anwendung | Reinigungsmechanismus | Gerätekompatibilität | Vorteile | Einschränkungen |

|---|---|---|---|---|---|

| Industrielle Reinigungsmittel und Entfetter | Böden, Wände und nicht-kontaktierte Oberflächen | Chemischer Abbau von organischem Material | Epoxidböden, Edelstahl, PVC, Keramik, Gummi | Entfernt effektiv hartnäckige Biofilme und Fette; geeignet für Maschinenreinigung | Erfordert gründliches Spülen, um Zelltoxizität zu vermeiden; beinhaltet strenge Spülprotokolle |

| Lebensmittelgeeignete Desinfektionsmittel | Werkbänke, Werkzeuge, Zentrifugen, lebensmittelkontaktierte Oberflächen | Mikrobielle Inaktivierung (e.g., 70% Ethanol) | Die meisten nicht-porösen Oberflächen | Sicher für Oberflächen mit Lebensmittelkontakt; geringere Toxizitätsrisiken | Weniger wirksam gegen widerstandsfähige Verunreinigungen; möglicherweise nicht alle Bakteriensporen eliminierend |

| Clean-in-Place (CIP) Systeme | Bioreaktor-Innenräume, Rohrleitungen | Automatisierte chemische/Wärmezirkulation | Edelstahl-geschlossene Kreislaufsysteme | Reduziert manuelle Handhabungsrisiken; sorgt für konsistente Sterilisation der Innenflächen | Hohe Anfangskosten; komplexe Design- und Installationsanforderungen |

| UV-Entkeimungslampen | Luft und Oberflächen (Sicherheitswerkbänke, Reinräume) | DNA/RNA-Störung durch UVC-Licht | Laminar-Flow-Hauben; Reinräume | Chemikalienfrei; leicht zu automatisieren; bietet breites Spektrum an mikrobieller Kontrolle | Begrenzt auf Sichtreinigungsbereich (Schatteneffekt); längerer Gebrauch kann bestimmte Kunststoffe beeinträchtigen |

| Wasserstoffperoxid-Dampf-Generatoren | Raumweite Sterilisation; große Geräte | Oxidierender Wasserstoffperoxid-Dampf | Abgedichtete Räume; BSL-3/4 Einrichtungen | Hocheffektiv gegen Sporen; zerfällt in Wasser und Sauerstoff; hinterlässt keine giftigen Rückstände | Erfordert abgedichtete Umgebungen und Evakuierung während des Gebrauchs; lange Sterilisationszyklen |

| Edelstahl-Desinfektionsschränke | PPE, Laborkittel und kleine Werkzeuge | UV-C-Strahlung oder Ozon | Stoffe; Edelstahlwerkzeuge | Zielt auf Kontamination durch Personal ab; hilft, ISO Klasse 8 Umgebungen zu erhalten | Begrenzte Kapazität; erfordert sorgfältiges Beladen; geringerer Durchsatz |

| Automatisierte Sensorreinigungsstationen | Bioreaktor-Sonden (pH, gelöster Sauerstoff) | Automatisches Spülen und Sterilisieren | Standard-Bioreaktor- und Inkubationssysteme | Reduziert Kontaminationsrisiken während der Probenahme; verlängert die Lebensdauer der Sensoren; senkt Arbeitskosten | Hohe Anfangsinvestition; periodische manuelle Kalibrierung erforderlich |

Diese Tabelle hebt wesentliche Merkmale von Dekontaminationswerkzeugen hervor und hilft Einrichtungen, ihre Entscheidungen mit betrieblichen und budgetären Anforderungen in Einklang zu bringen.Durch die Kombination physikalischer und chemischer Methoden können Kontaminationsraten effektiv minimiert werden, wodurch sichergestellt wird, dass lebensmitteltaugliche Standards für die kommerzielle Produktion eingehalten werden [28].

Für maßgeschneiderte Lösungen können Anlagen für kultiviertes Fleisch verifizierte Dekontaminationswerkzeuge auf

Fazit

Die Gewährleistung einer effektiven Dekontamination ist absolut entscheidend für den Erfolg der Produktion von kultiviertem Fleisch. Wie

Eine gut durchdachte Biosicherheitsstrategie kombiniert verschiedene Werkzeuge, um Kontaminationsrisiken aus mehreren Blickwinkeln anzugehen. Industrielle Reinigungsmittel, lebensmittelechte Desinfektionsmittel, CIP-Systeme, UV-Lampen, Wasserstoffperoxid-Dampfgeneratoren, Desinfektionsschränke und automatisierte Sensorreinigungsstationen spielen alle spezifische Rollen bei der Sicherstellung der Sterilität. Ihre Wirksamkeit hängt jedoch von der ordnungsgemäßen Validierung und Sequenzierung ab - Reinigung muss immer vor der Desinfektion erfolgen [8]. Darüber hinaus müssen Einrichtungen sicherstellen, dass alle verwendeten Chemikalien von Drittanbieterprogrammen wie NSF zertifiziert sind, um ihre Eignung für den Kontakt mit Lebensmitteln zu bestätigen [8].

Die Branche bewegt sich auch in Richtung Automatisierung und geschlossener Systeme als Teil eines breiteren Trends.Ein bemerkenswertes Beispiel ist das CelCradle® +, das im Januar 2025 von Esco Aster und der Esco Lifesciences Group auf den Markt gebracht wurde. Dieses geschlossene Einweg-Bioreaktorsystem erfüllt strenge BSL 3/4-Standards und ist darauf ausgelegt, die manuelle Rollflaschentechnologie durch eine skalierbare, automatisierte Alternative zu ersetzen [2]. Diese Innovation zeigt, wie fortschrittliche Dekontaminations- und Eindämmungstechnologien für die großtechnische kommerzielle Produktion unverzichtbar werden.

FAQs

Wie können Dekontaminationswerkzeuge helfen, Chargenausfälle in der Produktion von kultiviertem Fleisch zu verhindern?

Dekontaminationswerkzeuge wie Autoklaven, chemische Desinfektionsmittel, UV-Sterilisatoren und Clean-in-Place (CIP)-Systeme sind unerlässlich, um mikrobiellen Kontaminationen in der Produktion von kultiviertem Fleisch vorzubeugen.Diese Werkzeuge stellen sicher, dass Bioreaktoren, Ports, Gasfilter und andere Geräte vor jedem Produktionszyklus sterilisiert werden, um Bakterien, Pilze und Biofilme zu beseitigen, die in nährstoffreichen Wachstumsmedien gedeihen. Dieser Prozess ist entscheidend, um das Risiko einer Chargenkontamination zu verringern, die zu kostspieligen Produktionsausfällen führen kann.

Kontamination ist nicht nur unbequem - sie ist kostspielig. Branchendaten zeigen eine durchschnittliche Ausfallrate von 11,2% aufgrund von Sterilitätsproblemen. Die Implementierung effektiver Dekontaminationsmethoden, wie automatisierte UV-Oberflächenreinigung, validierte Autoklavenverfahren und CIP-Systeme für kontinuierliche Reinigung, hilft Einrichtungen, Sterilitätsstandards aufrechtzuerhalten. Dies minimiert nicht nur den Produktverlust, sondern gewährleistet auch konsistente Ergebnisse, was es erleichtert, die Produktion effizient zu skalieren.

Wenn Sie auf der Suche nach zuverlässiger Dekontaminationsausrüstung sind, bietet

Welche Vorteile bieten UV-C-Lampen zur Dekontamination in kultivierten Fleischanlagen?

UV-C-Lampen bieten eine hocheffiziente, chemiefreie Möglichkeit, sowohl Oberflächen als auch Luft in Produktionsanlagen für kultiviertes Fleisch zu desinfizieren. Durch die Zerstörung der DNA schädlicher Mikroorganismen können sie bis zu 99,99 % der Bakterien, Viren, Schimmelpilze, Hefen und Sporen eliminieren und so ein überragendes Maß an Sauberkeit gewährleisten, ohne auf aggressive Chemikalien angewiesen zu sein.

Darüber hinaus erzeugen UV-C-Lampen keine Wärme, was sie ideal für Umgebungen macht, in denen die Temperaturkontrolle entscheidend ist. Sie sind auch einfach zu warten und kostengünstig, was sie zu einer intelligenten Lösung macht, um Produktionsbereiche sauber und sicher zu halten.

Warum ist ein zweistufiger Prozess der Reinigung und Desinfektion in der Produktion von kultiviertem Fleisch unerlässlich?

In der Produktion von kultiviertem Fleisch ist die Aufrechterhaltung von Sicherheit und Hygiene unverzichtbar, und ein zweistufiger Prozess der Reinigung und Desinfektion ist entscheidend, um dies zu erreichen.

Der erste Schritt, die Reinigung, konzentriert sich darauf, organische Rückstände und Biofilme zu entfernen, die schädliche Mikroben beherbergen könnten. Sobald Oberflächen und Geräte frei von diesen Rückständen sind, kommt die Desinfektion ins Spiel. Dieser Schritt ist darauf ausgelegt, die Bakterienbelastung auf ein als sicher erachtetes Niveau zu reduzieren, um sicherzustellen, dass die Umgebung bereit für die Produktion ist.

Durch die Einhaltung dieser Methode senken die Einrichtungen nicht nur das Risiko einer Kontamination, sondern wahren auch die Integrität ihrer Prozesse und bleiben im Einklang mit den Lebensmittelsicherheitsvorschriften.