Die genaue Aufrechterhaltung von pH und Temperatur ist entscheidend für das Wachstum von Säugetierzellen, insbesondere in der Produktion von kultiviertem Fleisch. Zellen benötigen eine kontrollierte Umgebung, um sich zu vermehren (Proliferation) und sich zu Muskelfasern zu entwickeln (Differenzierung). Hier ist die wichtigste Erkenntnis:

- Optimale Bedingungen: Der pH-Wert muss zwischen 7,2–7,4 bleiben und die Temperatur bei 37 °C. Selbst kleine Abweichungen (e.g., pH-Wert sinkt um 0,3 Einheiten) können das Wachstum verlangsamen und die Produktivität verringern.

- Warum es wichtig ist: Zellen verbrauchen zusätzliche Energie, um Ungleichgewichte zu korrigieren, was ihre Wachstumseffizienz beeinträchtigt. Hochdichte Kulturen sind besonders anfällig für pH-Abfälle aufgrund der Milchsäurebildung.

- Herausforderungen im großen Maßstab: Größere Bioreaktoren haben ungleichmäßige Bedingungen, wie pH-Spitzen oder CO₂-Anreicherung, was die präzise Kontrolle erschwert.

- Lösungen: Fortschrittliche Bioreaktoren mit automatisierten Systemen und zuverlässigen Sensoren helfen, die Stabilität zu erhalten, was das Zellwachstum und die Konsistenz verbessert.

Ob Sie Zellen im Labor züchten oder die Produktion hochskalieren, die Stabilität von pH-Wert und Temperatur ist für den Erfolg unverzichtbar.

Sensoren in Bioreaktoren

Wie pH-Wert und Temperatur das Zellwachstum beeinflussen

Die Rollen von pH-Wert und Temperatur im Bioreaktordesign gehen über theoretische Bedeutung hinaus - sie beeinflussen direkt den Zellstoffwechsel und das Wachstum. Dieser Abschnitt untersucht, wie diese beiden Faktoren das Zellverhalten und die Produktivität formen.

pH-Effekte auf Zellstoffwechsel und Lebensfähigkeit

Wenn pH-Werte von optimalen Bereichen abweichen, müssen Zellen härter arbeiten, um das Gleichgewicht zu halten. Zum Beispiel aktivieren sie Mechanismen wie Na⁺/H⁺-Antiporter, die Energie verbrauchen, die sonst das Wachstum antreiben würde [3].Diese Umleitung der Energie kann zu erheblichen Veränderungen in der Genaktivität führen. In einer Studie führte die Senkung des pH-Werts des Mediums auf 6,7 dazu, dass sich die Expressionsniveaus von über 2.000 Genen innerhalb von nur 24 Stunden änderten [3].

Das Zusammenspiel zwischen pH-Wert und Stoffwechsel kann einen Teufelskreis erzeugen. Hohe glykolytische Aktivität erzeugt Milchsäure, die den pH-Wert des Mediums senkt. In einigen Hochdichtekulturen werden bis zu 90 % der Glukose in Laktat umgewandelt [2], was zu einer schnellen Ansäuerung führt. Während diese Ansäuerung schließlich die weitere Milchsäureproduktion stoppt, geht dies auf Kosten eines erheblich reduzierten Zellwachstums [5].

Sowohl saure als auch alkalische Extreme sind schädlich. Während saure Bedingungen unter einem pH-Wert von 7,1 weithin bekannt sind, das Wachstum zu behindern, alkalische Bedingungen - im Bereich von pH 7,7 bis 9.0 - kann auch die Proliferation verlangsamen und die Produktausbeute reduzieren [2][4]. Für die meisten Säugetierzellen liegt die kritische untere pH-Grenze zwischen 6,6 und 6,8. Außerhalb dieses Bereichs sind die Zellen einem erhöhten Risiko von Apoptose oder Nekrose ausgesetzt [5].

Diese pH-gesteuerten Stoffwechselstörungen bereiten den Boden für die Rolle der Temperatur bei der weiteren Beeinflussung des Zellverhaltens.

Temperatureffekte auf Zellproliferation und -differenzierung

Die Temperatur spielt eine entscheidende Rolle bei der Stoffwechselaktivität und der Gaslöslichkeit. Während 37 °C der Standard für die meisten Kulturen ist, können selbst geringfügige Abweichungen das Wachstum und die Proteinproduktion beeinflussen [3][5]. Eine Studie, die 2017 an der Technischen Universität Wien durchgeführt wurde, zeigte diesen Effekt. Forscher verwendeten CHO-Zellen in einem 10–12 m³ Rührkessel-Bioreaktor, um pH-Inhomogenitäten zu simulieren.Vorübergehende Exposition gegenüber pH 9,0 Zonen während der exponentiellen Wachstumsphase reduzierte sowohl die maximale lebensfähige Zelldichte als auch den endgültigen Produktertrag [4].

Im Bereich der kultivierten Fleischproduktion dient die Temperaturkontrolle einem doppelten Zweck. Während der Proliferationsphase sorgt die Aufrechterhaltung einer konstanten Temperatur von 37 °C für eine effiziente Zellvermehrung. Es wurden jedoch fortschrittliche temperaturreaktive Systeme entwickelt, um eine gerüstfreie Gewebeschichtung zu erleichtern, indem die Zelladhäsion und -ablösung gesteuert wird [6].

Offensichtlich ist eine präzise Temperaturregelung ebenso entscheidend wie die Aufrechterhaltung eines optimalen pH-Werts für erfolgreiches Zellwachstum und -differenzierung.

Kombinierte pH- und Temperatureffekte

Die Wechselwirkung zwischen pH und Temperatur ist eng mit der CO₂-Chemie verbunden.Änderungen der Temperatur beeinflussen die CO₂-Löslichkeit, was wiederum das Säure-Base-Gleichgewicht in bikarbonat-gepufferten Systemen beeinflusst [3]. Höhere Temperaturen beschleunigen den Zellstoffwechsel und erhöhen die Produktion von Nebenprodukten wie Milchsäure und CO₂. Dies führt zu einer weiteren Ansäuerung des Mediums und verstärkt den Stress auf die Zellen [2][3].

"Die Löslichkeit von gelösten Gasen und damit der Einfluss von CO₂ auf die Säure-Base-Chemie ist stark abhängig von Temperatur, Osmolarität, Feuchtigkeit und Druck." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Wenn pH-Wert und Temperatur gleichzeitig abweichen, kann der resultierende metabolische Stress sowohl die Zellproliferation als auch die Differenzierung stark stören. Zum Beispiel zeigen Standard-Batch-Kulturen oft eine mittlere pH-Verschiebung von 0,425 Einheiten [3].In Hochdichtekulturen kann diese Verschiebung 0,9 Einheiten erreichen, begleitet von einem Anstieg der CO₂-Werte auf 10,45% [3]. Diese Bedingungen zwingen die Zellen, noch mehr Energie für die Aufrechterhaltung der Homöostase aufzuwenden, was ihre Effizienz bei der Biomasseproduktion verringert.

Um diese Belastungen zu minimieren, sollte frisch zubereitetes Medium vor der Verwendung mindestens eine Stunde lang in einem CO₂-Inkubator ausgeglichen werden. Dies ermöglicht die langsame Rückreaktion der CO₂-Hydratation zur Stabilisierung [2]. Solche Vorsichtsmaßnahmen sind entscheidend für das Erreichen eines optimalen Zellwachstums und Produktivität.

Methoden zur Kontrolle von pH-Wert und Temperatur in Bioreaktoren

Die Stabilisierung von pH-Wert und Temperatur in Bioreaktoren erfordert eine Mischung aus Hardware, Sensoren und Steuerungsstrategien. Die gewählte Technologie hängt oft vom Produktionsmaßstab, der Art der für kultiviertes Fleisch verwendeten Zellen und davon ab, ob der Prozess eher auf Automatisierung oder manuelle Verwaltung ausgerichtet ist.

Bioreaktordesign und Kontrollmethoden

Bioreaktoren, die in der Produktion von kultiviertem Fleisch verwendet werden, verlassen sich auf Wärmeaustauschsysteme, um eine Temperatur von 37 °C aufrechtzuerhalten [1]. Die pH-Werte werden typischerweise durch CO₂-Begasung reguliert, die die CO₂-Konzentration und den Kopfraumfluss anpasst [9], oder durch automatisierte Spritzenpumpen, die bei Bedarf Säuren oder Basen hinzufügen [8].

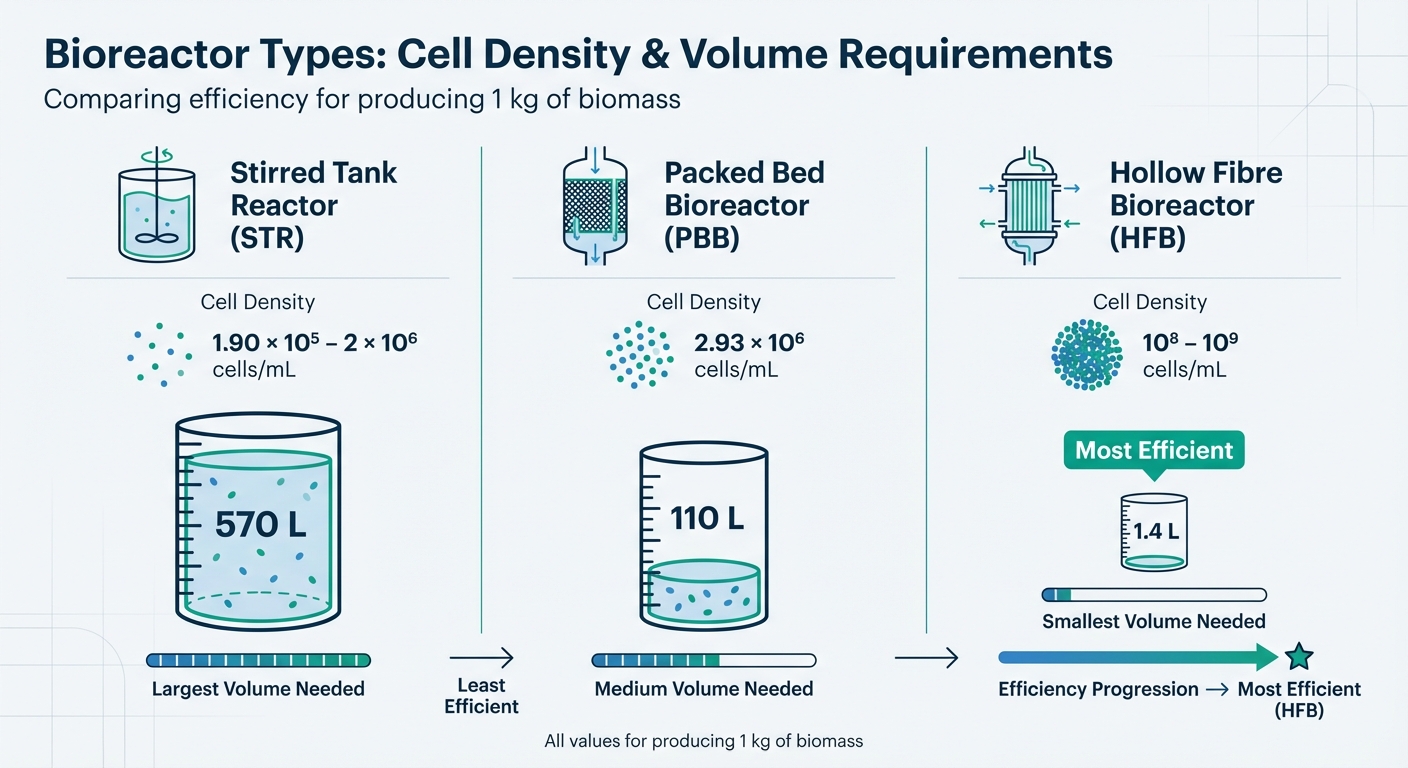

Einweg-Bioreaktoren (SUBs) bieten eine praktische Lösung, indem sie die Notwendigkeit der Reinigung eliminieren und das Kontaminationsrisiko reduzieren. Diese Systeme können auf bis zu 2.000 L skaliert werden. Die Arbeitsvolumina, die für die Produktion von 1 kg Biomasse erforderlich sind, variieren jedoch erheblich je nach Bioreaktordesign: ungefähr 570 L für Rührkesselreaktoren (STRs), 110 L für Festbett-Bioreaktoren (PBBs) und nur 1,4 L für Hohlfaser-Bioreaktoren (HFBs) [1].

Sensor-Technologien zur Überwachung

Sobald der Bioreaktor eingerichtet ist, spielen präzise Sensoren eine entscheidende Rolle bei der Überwachung von pH-Wert und Temperatur in Echtzeit. Für die pH-Messung werden elektrochemische Sensoren, insbesondere Glaselektroden, aufgrund ihrer Haltbarkeit und Effektivität häufig eingesetzt [7]. Bei der Temperaturmessung sind Widerstandsthermometer der Industriestandard [7].

In den letzten Jahren haben optische Sensoren an Beliebtheit gewonnen, insbesondere in Einweg-Systemen. Diese Sensoren nutzen fluoreszierende Farbstoffe - wie 6,8-Dihydroxypyren-1,3-disulfonsäure-Dinatriumsalz - eingebettet in Hydrogel-Patches. Sie sind kompakt und helfen, das Kontaminationsrisiko zu minimieren [7].

Nicht-kontaktierende Sensoren sind eine weitere Option, die durchlässige Membranen wie Zellulose verwenden, um den pH-Wert extern zu messen, was das Kontaminationsrisiko weiter reduziert [7]. In der Zwischenzeit verfolgen kolorimetrische Systeme den pH-Wert, indem sie Farbänderungen in Phenolrot-Indikatoren innerhalb des Mediums erkennen. Diese Systeme verwenden LED-Lichtquellen und Umgebungslichtsensoren zur Erkennung [8]. Während optische Sensoren weniger invasiv sind, können sie manchmal durch Probleme wie Indikator-Protein-Bindung oder Mediumtrübung beeinträchtigt werden. Im Gegensatz dazu sind elektrochemische Sensoren, obwohl sie sperriger sind, in solchen Szenarien robuster und zuverlässiger [7].

Automatisierungs- und Rückmeldesysteme

Die Automatisierung hat die Steuerung von Bioreaktoren revolutioniert, menschliche Fehler reduziert und die Konsistenz verbessert.Automatisierte Systeme mit geschlossenen Regelkreisen sind besonders wertvoll für die langfristige Produktion von kultiviertem Fleisch [8]. Zum Beispiel stellte eine Studie aus dem Jahr 2022 der Chiang Mai University einen 3D-gedruckten automatischen Bioreaktor mit kolorimetrischer pH-Überwachung vor. Dieses System hielt einen pH-Wert von 7,4 ± 0,2 aufrecht und erreichte über 80 % Zellviabilität, was die Zellproliferation über 72 Stunden im Vergleich zu manuellen Medienwechseln signifikant verbesserte [8].

Ein weiteres bemerkenswertes Beispiel kommt von Merck Biodevelopment in Martillac, Frankreich. Im Dezember 2013 testete das Team den Mobius CellReady 3L Einweg-Bioreaktor für Perfusionsprozesse. Mit der Alternative Tangential Flow (ATF)-Technologie für automatisierte Zellrückhaltung und Medienaustausch erreichten sie eine 2,9-fache Steigerung der monoklonalen Antikörperproduktion im Vergleich zum Batch-Modus.Forscher Aurore Polès-Lahille und Flavien Thuet berichteten, dass dieses automatisierte System Zelldichten von 33 Millionen Zellen/mL unterstützte, während der pH-Wert zwischen 6,80 und 7,10 gehalten wurde [10]. Diese Systeme liefern kontinuierliche Daten, die Echtzeitanpassungen zur Optimierung des Zellwachstums und der Produktivität ermöglichen [8].

Fortschrittliche Bioreaktoren, Sensoren und Steuerungssysteme für die Produktion von kultiviertem Fleisch sind über Lieferanten wie

sbb-itb-ffee270

Studienergebnisse: pH- und Temperaturkontrollergebnisse

Automatisierte vs. manuelle Steuerungssysteme

Im April 2022 testeten Forscher Suruk Udomsom, Pathinan Paengnakorn und ihr Team an der Chiang Mai University einen automatisierten programmierbaren Bioreaktor mit L929-Mausfibroblasten. Dieses System führte alle 6 Stunden über einen Zeitraum von 72 Stunden teilweise Medienauffrischungen durch.Die Ergebnisse? Die Zellproliferation war im automatisierten System signifikant höher im Vergleich zu traditionellen manuellen Kulturmethoden. Der Bioreaktor hielt einen stabilen pH-Wert von 7,4 ± 0,2 aufrecht, wobei die Zellviabilität während des gesamten Experiments konstant über 80 % lag [8].

Manuelle Systeme hingegen stehen vor Herausforderungen. Wenn das Medium zur Inspektion aus einem CO₂-Inkubator entfernt wird, beginnt es fast sofort zu alkalinisieren, mit einer Zeitkonstante von 2–3 Stunden. Sobald es wieder in den Inkubator gestellt wird, dauert es ungefähr 45 Minuten, um zum korrekten pH-Wert zurückzukehren [2]. Diese Schwankungen können Zellen destabilisieren. Automatisierte Systeme hingegen sind darauf ausgelegt, solche Inkonsistenzen zu beseitigen und eine stabilere Umgebung für das Zellwachstum zu gewährleisten.

Untersuchung verschiedener pH- und Temperaturbereiche

Im April 2019 untersuchten Johanna Michl und ihr Team an der Universität Oxford die Stoffwechselaktivität von DLD1-Zellen über einen Inkubationszeitraum von 6 Tagen. Wenn die Glukosespiegel über 12 mM gehalten wurden, produzierten die Zellen etwa 20 mM Milchsäure, was zu einer Ansäuerung des Mediums führte. Die Studie ergab, dass selbst geringfügige Abweichungen vom optimalen pH-Wert von 7,4 - insbesondere Verschiebungen von mehr als 0,3 Einheiten - die Proliferationsraten über drei Säugetierzelllinien hinweg reduzierten: NCI-H747, DLD1 und Caco2 [2][3].

"Das Zellwachstum... war bei einem pH-Wert von 7,4 optimal, aber wenn der pH-Wert des Mediums um > 0,3 Einheiten von 7,4 abwich, zeigten alle drei Zelllinien reduzierte Proliferationsraten." – Shannon G. Klein et al. [3]

In Standard-Batch-Kulturen sind pH-Änderungen aufgrund der Stoffwechselaktivität üblich. Insbesondere Hochdichtekulturen können erleben, dass der gelöste Sauerstoffgehalt auf bis zu 0,95 % sinkt [3]. Diese Ergebnisse verdeutlichen, wie wichtig es ist, die Umweltstabilität aufrechtzuerhalten, insbesondere bei der Hochskalierung der Produktion für kultiviertes Fleisch.

Ergebnisse für kultivierte Fleischzelltypen

Aufbauend auf kontrollierten Studien haben Scale-Down-Simulationen die Herausforderungen bei der Aufrechterhaltung der pH- und Temperaturstabilität in großen Bioreaktorsystemen aufgezeigt. Im Juli 2017 verwendeten Forscher der Technischen Universität Wien, unter der Leitung von Matthias Brunner und Jens Fricke, ein Zwei-Kompartiment-Scale-Down-Modell, um Bedingungen in einem 10–12 m³ Rührkessel-Bioreaktor zu simulieren. Sie setzten CHO-Zellen kurzen Perioden von pH 9,0 aus, um Inhomogenitäten zu simulieren, die durch Basenzugabe in großtechnischen Systemen verursacht werden.Selbst eine kurzfristige Exposition gegenüber solch erhöhten pH-Werten störte die spezifische Wachstumsrate während der exponentiellen Phase, was zu einer reduzierten maximalen lebensfähigen Zelldichte und einem geringeren Produktertrag führte [4].

"Selbst eine kurzfristige Exposition von Zellen gegenüber erhöhten pH-Werten während großtechnischer Prozesse kann die Zellphysiologie und die Gesamtprozessleistung beeinflussen." – Matthias Brunner et al. [4]

In einigen Säugetierzellkulturen werden etwa 90 % der Glukose zu Laktat metabolisiert, was die Notwendigkeit einer aktiven pH-Pufferung unterstreicht. Diese Erkenntnisse betonen die entscheidende Rolle einer präzisen Umweltkontrolle während des gesamten Produktionsprozesses, um optimales Zellwachstum und Produktivität sicherzustellen.

Ausrüstungsauswahl und Bioreaktor-Skalierung

Vergleich von Bioreaktortypen für die Produktion von kultiviertem Fleisch

Designanforderungen für pH- und Temperaturkontrolle

Bioreaktoren, die für die Produktion von kultiviertem Fleisch verwendet werden, müssen präzise Kontrollsysteme haben, um einen engen pH-Bereich von 7,2–7,4 aufrechtzuerhalten [1]. Fortgeschrittene Systeme wie nichtlineare modellprädiktive Regler (NMPC) und adaptive Regler sind besonders effektiv bei der Regulierung der Fütterungsraten, während pH und Temperatur stabil gehalten werden [12]. Automatisierte Rückmeldesysteme spielen auch eine Schlüsselrolle bei der Beseitigung von Inkonsistenzen, die durch manuelle Anpassungen verursacht werden.

Für eine stabile pH-Regulierung ist die CO₂/Bicarbonat-Pufferung hochwirksam.CO₂ wirkt als selbstpufferndes Mittel bei nahezu neutralem pH-Wert und ist nicht korrosiv, was es zu einer geeigneten Wahl macht [1][2][11]. Um die während des Zellwachstums entstehende metabolische Wärme zu bewältigen, sollten Bioreaktoren mit Wärmetauschern oder Systemen für den Durchfluss von Betriebsflüssigkeiten ausgestattet sein [1][12].

Kultivierte Fleischzellen, insbesondere Myozytenvorläufer, sind aufgrund ihrer verankerungsabhängigen Natur sehr empfindlich gegenüber hydrodynamischem Stress. Diese Zellen sind weitaus fragiler als an Suspension angepasste Zellen [1]. Um sie zu schützen, werden blasenfreie Belüftungsmethoden wie gasdurchlässige Silikonschläuche gegenüber traditionellen Sparging-Techniken bevorzugt, die schädlichen Scherstress verursachen können [1][11].Zusätzlich ermöglicht die Integration von hochwertigen Sensoren - wie Inline-Sonden für pH und gelösten Sauerstoff (pO₂) sowie Abgassensoren zur Überwachung der Kohlendioxidspannung (pCO₂) - eine Echtzeit-Umweltkontrolle [13].

Obwohl diese Kontrollstrategien in kleineren Systemen gut funktionieren, wird es zunehmend komplexer, das gleiche Maß an Präzision beizubehalten, wenn die Größe des Bioreaktors zunimmt.

Skalierungsherausforderungen in größeren Bioreaktoren

Die Skalierung von Bioreaktoren von Laboreinstellungen auf die kommerzielle Produktion bringt eine Reihe von Herausforderungen mit sich. Bei größeren Volumina können Gradienten in der Wasserstoffionenkonzentration, Kohlendioxid und gelöstem Sauerstoff auftreten, die zu ungleichmäßigen Umweltbedingungen führen [13][14]. Diese Inkonsistenzen sind besonders problematisch für kultiviertes Fleisch, bei dem ein gleichmäßiges Zellwachstum entscheidend ist.Zum Beispiel können in großtechnischen Fed-Batch-Prozessen die gelösten CO₂-Werte (dCO₂) 75–225 mg/L erreichen, während der gelöste Sauerstoff unter 8,0 mg/L bleibt [11]. Diese Anhäufung von CO₂ kann dazu führen, dass die pH-Werte auf bis zu 6,8 sinken [13].

"Das Verständnis der Wechselwirkungen von Prozessparametern ist besonders nützlich während der Prozessskalierung, wo unerwünschte Schwankungen des pH-Werts, der gelösten Sauerstoffspannung (pO₂) und der Kohlendioxidspannung (pCO₂) am wahrscheinlichsten auftreten." – Matthias Brunner et al. [13]

Die Aufrechterhaltung einer konstanten Temperatur von 37°C ist ein weiterer kritischer Faktor, der eine kontinuierliche Entfernung der Stoffwechselwärme erfordert [1]. Dieses Gleichgewicht zu erreichen, erfordert ausreichende Rührung, um Homogenität zu gewährleisten, aber übermäßige Rührgeschwindigkeiten können scherempfindliche Zellen beschädigen [1].Um diese Probleme in kommerziellem Maßstab zu lösen, kann es notwendig sein, die Kontrolle von pH und pCO₂ zu entkoppeln. Beispielsweise kann die Verwendung von HCl oder NaOH zur pH-Anpassung anstelle der ausschließlichen Verwendung von CO₂-Gas CO₂-Toxizität verhindern und gleichzeitig stabile pH-Werte aufrechterhalten [13].

| Bioreaktortyp | Erreichbare Zelldichte (Zellen/mL) | Arbeitsvolumen für 1 kg Biomasse |

|---|---|---|

| Rührkessel (STR) | 1,90 × 10⁵ – 2 × 10⁶ | 570 L |

| Festbett (PBB) | 2,93 × 10⁶ | 110 L |

| Hohlfaser (HFB) | 10⁸ – 10⁹ | 1.4 L |

Beschaffung von Ausrüstung über Cellbase

Die Suche nach Bioreaktoren, die den spezifischen Anforderungen der Produktion von kultiviertem Fleisch entsprechen, kann eine entmutigende Aufgabe sein.

Im Gegensatz zu allgemeinen Laborversorgungsplattformen konzentriert sich

Fazit

Die präzise Kontrolle von pH-Wert und Temperatur ist in der Produktion von kultiviertem Fleisch absolut entscheidend. Diese Faktoren beeinflussen direkt die Zellviabilität und Wachstumskonsistenz. Selbst eine geringe Abweichung - nur 0,3 pH-Einheiten außerhalb des optimalen Bereichs - kann die Zellvermehrung erheblich behindern [3]. Ebenso ist eine stabile Temperatur unerlässlich, um das metabolische Gleichgewicht zu bewahren, das das Zellwachstum unterstützt.Johanna Michl von der Universität Oxford hebt diese Empfindlichkeit hervor und bemerkt:

"Biologische Prozesse sind äußerst empfindlich gegenüber Säure-Base-Chemie" [2]

Diese Präzision wird auf kommerzieller Ebene noch herausfordernder, da die Aufrechterhaltung der Homöostase über große Volumina erhebliche technische Hürden mit sich bringt.

Der Übergang von manuellen Labormethoden zu automatisierten Bioprozessen ist ein wichtiger Meilenstein, um die Produktion von kultiviertem Fleisch finanziell tragfähig und reproduzierbar zu machen. Automatisierung beseitigt die Inkonsistenzen, die mit manueller Überwachung verbunden sind. Fortschrittliche Bioreaktorsysteme - von Rührkesseln bis hin zu Hohlfaser-Setups - bieten unterschiedliche Zelldichtefähigkeiten und beeinflussen gleichzeitig den physischen Fußabdruck der Anlage und die Medieneffizienz.

Allerdings bringt die Skalierung ihre eigenen Komplikationen mit sich.Großmaßstäbliche Bioreaktoren, oft im Bereich von 10–12 m³, sind besonders anfällig für pH-Unstimmigkeiten. Beispielsweise können lokale pH-Spitzen während der Zugabe von Basen bis zu 9,0 erreichen [4], was die Notwendigkeit robuster Kontrollmechanismen unterstreicht. Shannon G. Klein vom Red Sea Research Centre betont die Bedeutung der Aufrechterhaltung stabiler Bedingungen:

"Die Aufrechterhaltung relevanter physiologischer Bedingungen in Zellkulturen ist von größter Bedeutung, um die Reproduzierbarkeit veröffentlichter Ergebnisse und die translationale Relevanz experimenteller Daten für klinische Anwendungen sicherzustellen" [3]

Um diese Herausforderungen zu bewältigen, sind spezialisierte Ausrüstung und fortschrittliche Überwachungssysteme unerlässlich. Plattformen wie

Mit über 175 Unternehmen, die nun in der kultivierten Fleischindustrie auf sechs Kontinenten aktiv sind, und Investitionen, die 2,4 Milliarden £ übersteigen [15], ist die Aufrechterhaltung optimaler pH- und Temperaturbedingungen entscheidend für den kommerziellen Erfolg. Innovationen im Bioreaktordesign, in der Automatisierung und in der spezialisierten Beschaffung ermöglichen es der Industrie, den Übergang von Forschungslabors zu großangelegten Produktionsanlagen zu vollziehen. Diese Fortschritte gestalten die Zukunft des kultivierten Fleisches und helfen dem Sektor, seine dringendsten Herausforderungen zu überwinden.

FAQs

Warum ist es wichtig, den pH-Wert und die Temperatur während der Produktion von kultiviertem Fleisch zu kontrollieren?

Eine präzise Kontrolle über pH und Temperatur ist absolut entscheidend bei der Produktion von kultiviertem Fleisch, da Säugetierzellen äußerst empfindlich auf selbst geringfügige Umweltveränderungen reagieren. Die meisten Zelllinien, die in diesem Prozess verwendet werden, gedeihen bei einer optimalen Temperatur von etwa 37°C. Selbst leichte Schwankungen - wie Temperaturen über 38°C oder zu niedrige Temperaturen - können die Zellviabilität erheblich beeinträchtigen, ihr Wachstum verlangsamen oder die Stoffwechselfunktionen stören. Ebenso wichtig ist es, den pH-Wert stabil im Bereich von 7,0 bis 7,4 zu halten. Verschiebungen in diesem Bereich, die oft durch Stoffwechselnebenprodukte wie CO₂ oder Laktat verursacht werden, können das Zellwachstum schädigen und die Gewebequalität beeinträchtigen.

In großtechnischen Bioreaktoren wird die Aufrechterhaltung eines gleichmäßigen pH-Werts und einer gleichmäßigen Temperatur im gesamten System noch kritischer.Konsistente Regulierung im gesamten Bioreaktor gewährleistet vorhersehbare Zellentwicklung und unterstützt das Wachstum, die Differenzierung und die Textur des Endprodukts. Es hilft auch, kostspielige Trial-and-Error-Anpassungen während der Produktion zu minimieren. Für Forscher und Hersteller in der kultivierten Fleischindustrie bieten Plattformen wie

Wie verbessern automatisierte Bioreaktoren das Zellwachstum im Vergleich zu manuellen Systemen?

Automatisierte Bioreaktoren bringen ein neues Maß an Präzision in die Verwaltung von Schlüsselparametern wie Temperatur, pH-Wert und gelöstem Sauerstoff, um die idealen Bedingungen für das Zellwachstum sicherzustellen. Beispielsweise halten diese Systeme typischerweise Temperaturen um 37°C und pH-Werte zwischen 7,0 und 7,4 aufrecht.Ausgestattet mit fortschrittlichen Sensoren überwachen sie kontinuierlich diese Variablen und nehmen schnelle Anpassungen vor - sei es Heizen, Kühlen, Regulierung des Gasflusses oder Ausgleich von Säure- und Basenwerten. Diese nahezu sofortige Reaktion beseitigt die Verzögerungen und Ungenauigkeiten, die oft bei manuellen Eingriffen auftreten. Das Ergebnis? Eine stabile Umgebung, die Zellstress minimiert, die Stoffwechseleffizienz steigert und höhere Wachstumsraten und Zelldichten fördert.

Darüber hinaus nutzen moderne Bioreaktoren cloudbasierte Analysen, um die Leistung zu verfolgen, Fütterungspläne zu optimieren und Prozesse über verschiedene Produktionsläufe hinweg fein abzustimmen. Im Kontext von kultiviertem Fleisch bedeuten diese Innovationen höhere Zellausbeuten, beschleunigte Gewebeentwicklung und niedrigere Produktionskosten. Für Fachleute in diesem Bereich bieten Plattformen wie

Was sind die Hauptprobleme bei der Skalierung von Bioreaktoren für die Produktion von kultiviertem Fleisch?

Die Skalierung von Bioreaktoren zur Produktion von kultiviertem Fleisch ist keine leichte Aufgabe. Mit zunehmender Größe dieser Reaktoren wird es immer schwieriger, Faktoren wie pH-Wert, Temperatur und gelöste Gase genau zu kontrollieren. Diese Schwankungen können zu ungleichmäßigem Zellwachstum und Inkonsistenzen im Endprodukt führen. Häufige Hindernisse sind ineffiziente Durchmischung, begrenzter Sauerstofftransfer und langsamere Sensorreaktionen, die alle das empfindliche Gleichgewicht stören können, das für eine optimale Zellkultur erforderlich ist.

Eine weitere Komplexitätsebene ergibt sich aus der Verwendung von adhärenten Zelllinien. Diese Zellen benötigen entweder große Oberflächen oder spezialisierte Mikrosysteme, um zu gedeihen. Bei der Skalierung der Systeme ist es entscheidend, diese Zellen richtig zu unterstützen, ohne sie mechanischem Stress auszusetzen, der Schäden verursachen könnte.Zusätzlich müssen Bioreaktoren im industriellen Maßstab eine gleichmäßige Temperaturverteilung gewährleisten, die Sterilität aufrechterhalten und strenge Lebensmittelsicherheitsstandards einhalten - und das alles, während die Kosten überschaubar bleiben.

Um diese Herausforderungen zu bewältigen, bieten Plattformen wie