Kühlkettenverpackungen sind entscheidend, um kultiviertes Fleisch während des Vertriebs sicher und von hoher Qualität zu halten. Diese Fleischart ist sehr empfindlich gegenüber Temperaturschwankungen und erfordert strenge Kontrolle, um Verderb, mikrobielles Wachstum und Kontamination zu verhindern. Gekühlte Produkte müssen zwischen 0–4°C bleiben, während gefrorene Produkte –18°C oder kälter benötigen. Ohne ordnungsgemäße Verpackung und Überwachung besteht das Risiko, dass Produkte unsicher und unverkäuflich werden.

Wichtige Punkte sind:

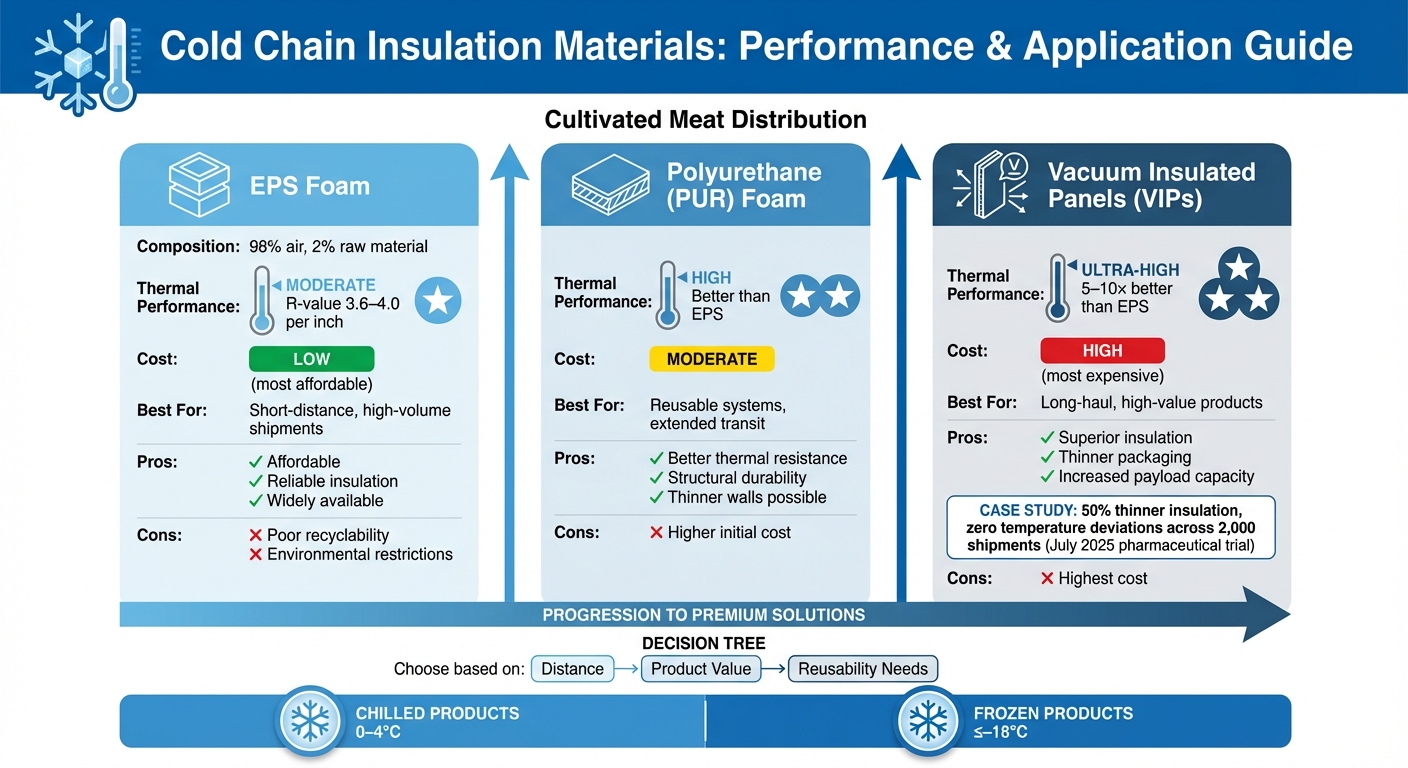

- Isolationsoptionen: Expandiertes Polystyrol (EPS) ist kostengünstig, aber weniger umweltfreundlich. Polyurethan (PUR) bietet eine bessere Leistung für wiederverwendbare Verpackungen, während Vakuumisolationspaneele (VIPs) aufgrund ihrer überlegenen Isolierung ideal für Langstreckentransporte sind.

- Temperaturkontrolle: Gelpacks eignen sich für kurze Strecken, Phasenwechselmaterialien (PCMs) sorgen für präzise Kontrolle über längere Zeiträume, und Trockeneis ist für extrem niedrige Temperaturen unerlässlich.

- Vorschriften: Die Gesetze des Vereinigten Königreichs und der EU verlangen die strikte Einhaltung von Hygiene- und Temperaturstandards, die HACCP-Pläne und Überwachungssysteme erfordern.

- Nachhaltigkeit: Alternativen wie biologisch abbaubare Materialien (z. B. Federfasermatten) und wiederverwendbare Behälter reduzieren Abfall in der Kühlkettenlogistik.

Für Produzenten von kultiviertem Fleisch sorgt die Kombination der richtigen Isolierung, Temperaturkontrolle und Überwachungssysteme für eine sichere Lieferung, während die Einhaltung von Vorschriften gewährleistet und Umweltbelange berücksichtigt werden.

Was ist eine Kühlkette?

Isoliermaterialien für Kühlkettenverpackungen

Vergleich von Kühlkettenverpackungsmaterialien für den Vertrieb von kultiviertem Fleisch

Die Auswahl der richtigen Isolierung ist entscheidend für die Erhaltung der Qualität von kultiviertem Fleisch während des Transports.Der Markt bietet drei Hauptoptionen, die sich in Bezug auf thermische Leistung, Kosten und Umweltaspekte unterscheiden.

Expandiertes Polystyrol (EPS) Schaumstoff ist das am häufigsten verwendete Isoliermaterial, hauptsächlich aufgrund seiner Erschwinglichkeit und zuverlässigen Isoliereigenschaften. Es besteht zu 98% aus Luft und nur zu 2% aus Rohmaterial[6] , EPS hat R-Werte von 3,6 bis 4,0 pro Zoll[7]. Es ist eine ideale Wahl für kostensensible Kurzstreckensendungen. Allerdings haben seine schlechte Recycelbarkeit und Umweltbelastung zu zunehmenden regulatorischen Einschränkungen geführt, wie sie in der EU-Verordnung über Verpackungen und Verpackungsabfälle beschrieben sind[2].

Polyurethan (PUR) Schaumstoff bietet im Vergleich zu EPS eine bessere Wärmebeständigkeit und strukturelle Haltbarkeit.Seine Fähigkeit, eine effektive Temperaturkontrolle mit dünneren Wänden zu bieten, macht es zu einer beliebten Option für wiederverwendbare Versandsysteme. Während die anfänglichen Kosten höher sind, können seine Haltbarkeit und Eignung für mehrfachen Gebrauch die Ausgaben im Laufe der Zeit ausgleichen[4] .

Vakuumisolationspaneele (VIPs) sind die erstklassige Option für Kältekettenisolierung. Durch die Eliminierung von Wärmeleitung und Konvektion durch ein Vakuum bieten VIPs eine Isolationsleistung, die fünf- bis zehnmal höher ist als EPS[4] . Diese Effizienz ermöglicht dünnere Verpackungswände und erhöht die Nutzlastkapazität - ein wesentliches Merkmal für den Versand von hochwertigen kultivierten Fleischprodukten über lange Strecken. Zum Beispiel testete im Juli 2025 ein globales Pharmaunternehmen vakuumisolierte Boxen für den Versand von mRNA-Impfstoffen. Diese Studie reduzierte die Isolierdicke um 50 % und erreichte null Temperaturabweichungen über 2.000 Sendungen[2][7]. Obwohl VIPs die teuerste Wahl sind, sind sie unverzichtbar für Langstreckensendungen, die eine strikte Temperaturkontrolle erfordern (0–4°C für gekühlte oder –18°C für gefrorene Waren).

| Material | Thermische Leistung | Kosten | Beste Anwendung |

|---|---|---|---|

| EPS-Schaum | Moderat (R 3.6–4.0/Zoll) | Niedrig | Kurzstrecken-, Hochvolumenlieferungen |

| Polyurethan (PUR) | Hoch (besser als EPS) | Mäßig | Wiederverwendbare Systeme, erweiterter Transport |

| VIPs | Ultra-hoch (5–10× EPS) | Hoch | Langstrecken-, hochwertige Produkte |

Die Wahl der richtigen Isolierung hängt von der Versandroute und dem Wert des Produkts ab. EPS eignet sich gut für kurze, kostensensitive Reisen, PUR ist ideal für wiederverwendbare Systeme, und VIPs sind notwendig für Langstreckensendungen mit strengen Temperaturanforderungen. Der nächste Schritt besteht darin, Temperaturkontrolltechnologien zu erkunden, um Ihre Kühlkettenstrategie abzuschließen.

Temperaturkontrolltechnologien

Sobald Sie die Isolierung gewählt haben, besteht der nächste Schritt darin, eine Temperaturkontrollmethode auszuwählen.Für gekühltes kultiviertes Fleisch sollten die Temperaturen zwischen 0°C und 4°C gehalten werden, während gefrorene Produkte während des Transports bei –18°C oder kälter bleiben müssen [3] . Diese Methoden arbeiten zusammen mit Isolierung, um eine gleichbleibende Temperaturkontrolle während des Versands zu gewährleisten.

Phasenwechselmaterialien (PCMs) sind darauf ausgelegt, Temperaturen bei spezifischen Schmelzpunkten zu stabilisieren, wie z.B. 5°C für gekühlte und –20°C für gefrorene Produkte. Obwohl ihre Anschaffungskosten höher sind, bieten sie eine e

Gelpacks sind eine kostengünstige Option, insbesondere für nationale Sendungen, die 24–48 Stunden in EPS-Boxen dauern. In Kombination mit Vakuumisolationspaneelen (VIP) können sie den Schutz auf über 72 Stunden verlängern [1] . Gelpacks sind am effektivsten für standardmäßig gekühlte Produkte (0–4°C) auf Kurz- bis Mittelstrecken. Zum Beispiel entdeckte im Jahr 2025 ein Geflügelverarbeiter, der EPS-Kühler mit vorgefrorenen Gelpacks und LoRaWAN-Sensoren verwendete, eine offen gelassene Anhängertür, was schnelles Handeln ermöglichte, um Verderb zu verhindern [1]. Für beste Ergebnisse platzieren Sie Gelpacks um das Produkt und beseitigen Sie Lufttaschen, um ungleichmäßige Kühlung oder heiße Stellen zu vermeiden [1].

Trockeneis ist entscheidend für die Aufrechterhaltung von extrem niedrigen Temperaturen unter –29°C, insbesondere für internationale oder Langstreckenexporte [1]. Es bietet maximale Kühlung, sublimiert jedoch zu CO₂, was eine sorgfältige Handhabung erfordert. Einige fortschrittliche Versandsysteme haben es geschafft, den Trockeneisverbrauch um bis zu 75% zu reduzieren, während die Temperaturen über 144 Stunden gehalten werden [4] . Dies macht es zu einer effizienten Wahl für tiefgefrorene Waren.

Aktive Kühleinheiten, wie Kühlanhänger oder batteriebetriebene Container, sind ideal für groß angelegte oder hochwertige Sendungen, die eine kontinuierliche Temperaturkontrolle erfordern. Mehrzonen-Anhänger sind besonders effektiv, da sie es ermöglichen, gekühlte (0–4°C) und gefrorene (≤ –18°C) Produkte in separaten Fächern innerhalb desselben Fahrzeugs zu transportieren [3].Batteriebetriebene Einheiten können eine präzise Temperaturkontrolle für 72–120 Stunden pro Ladung [7] liefern. Diese Einheiten sind jedoch darauf ausgelegt, Temperaturen zu halten, anstatt Produkte zu kühlen, daher ist es wichtig, kultiviertes Fleisch vor dem Beladen auf die Zieltemperatur vorzukühlen. Ein Logistikanbieter, der RFID-Tags mit integrierten Temperatursensoren verwendet, identifizierte beispielsweise ein Kühlproblem, als die Temperatur auf 5°C anstieg und damit das Limit von 4°C überschritt. Das Team leitete das Fahrzeug zur nächstgelegenen Kühlanlage um, um Verderb zu verhindern und die Produktsicherheit zu gewährleisten [3]. Diese Maßnahmen sind entscheidend, um die Einhaltung von Vorschriften und Nachhaltigkeitsziele zu erreichen.

| Technologie | Beste Anwendungsfall | Typische Dauer | Kostenstufe |

|---|---|---|---|

| Gel-Packs + EPS | Inland/Kurzstrecken gekühlt | 24–48 Stunden | Niedrig |

| Gel-Packs + VIP | Langstreckenlieferungen | 72+ Stunden | Moderat |

| PCMs | Premium/Präzisionslieferungen | 72+ Stunden | Hohe Anfangskosten / Niedrige Lebensdauerkosten |

| Trockeneis | International/Tiefgefroren | Erweitert/Langstrecke | Variabel |

| Aktive Einheiten | Großmaßstäblich/Kontinuierliche Kontrolle | Unbegrenzt (mit Strom) | Hoch |

Regulatorische und Compliance-Anforderungen

Die britische Lebensmittelbehörde (FSA) und Food Standards Scotland (FSS) klassifizieren kultiviertes Fleisch als ein Produkt tierischen Ursprungs (POAO) gemäß Anhang 1 der Verordnung (EG) 853/2004.Diese Klassifizierung bedeutet, dass kultiviertes Fleisch als Produkt tierischen Ursprungs behandelt wird, was beeinflusst, wie seine Kühlkettenverpackung und -handhabung entworfen, überwacht und dokumentiert werden [5] .

Richtlinien der britischen Lebensmittelbehörde

Im Vereinigten Königreich sind die Hersteller verpflichtet, Verpackungs-, Lager- und Vertriebsprozesse in ihre HACCP-Pläne (Gefahrenanalyse und kritische Kontrollpunkte) aufzunehmen, mit expliziten Temperaturanforderungen [5]. Die Temperaturkontrolle wird als Voraussetzung für die effektive Anwendung der HACCP-Prinzipien angesehen. Die FSA empfiehlt die Verwendung automatisierter Systeme zur kontinuierlichen Temperaturüberwachung während des Transports, mit regelmäßiger Kalibrierung der Geräte zur Aufrechterhaltung der Genauigkeit [5].

Verpackung spielt eine entscheidende Rolle bei der Verhinderung des Wachstums von Krankheitserregern.Zum Beispiel kann nicht-proteolytisches Clostridium botulinum Toxine bei Temperaturen von nur 3°C in vakuumversiegelten oder modifizierten Atmosphärenverpackungen produzieren [9]. Produkte mit einer Haltbarkeit von mehr als 10 Tagen erfordern zusätzliche Schutzmaßnahmen. Um diese Herausforderungen anzugehen, haben die FSA und FSS das Cell-Cultivated Products Sandbox Programme gestartet (laufend von Februar 2025 bis Februar 2027). Diese Initiative in Höhe von £1,6 Millionen zielt darauf ab, technische Leitlinien zur Mikrobiologie und Produktionsstandards für kultiviertes Fleisch zu erstellen [8].

EU-Kühlkettenvorschriften

Die EU-Vorschriften legen auch strenge Standards für die Produktion und den Vertrieb von kultiviertem Fleisch fest. Die Verordnung (EG) 852/2004 verlangt von Lebensmittelunternehmern, dauerhafte HACCP-basierte Verfahren einzurichten und aufrechtzuerhalten, um Risiken während der Produktion, Lagerung und Verteilung zu managen [5].Diese Verfahren müssen präzise Temperaturgrenzwerte enthalten, um die Sicherheit zu gewährleisten. Wie die Verordnung besagt, "müssen Lebensmittelunternehmer ein dauerhaftes Verfahren oder Verfahren auf der Grundlage der HACCP-Prinzipien einführen, umsetzen und aufrechterhalten."

Darüber hinaus müssen Verpackung und Kennzeichnung den Verordnung (EU) 1169/2011 entsprechen, die Informationen über Lebensmittel regelt, einschließlich Haltbarkeitsdaten und Allergenangaben. Vor der Verteilung müssen kultivierte Fleischprodukte auch gemäß den Novel-Food-Verordnungen (Assimilierte Verordnung (EU) 2015/2283) zugelassen werden. Die Rückverfolgbarkeit in der gesamten Lieferkette ist gemäß Verordnung (EG) 178/2002 obligatorisch, die auch Protokolle für den Rückruf oder das Zurückziehen unsicherer Produkte erfordert [8][10].

HACCP Prinzipien

Die Einhaltung der HACCP-Prinzipien ist entscheidend für die Sicherheit von kultiviertem Fleisch während der Verteilung. Die FSA betont, dass HACCP-basierte Verfahren zur Gefahrenkontrolle nur dann wirksam sind, wenn sie mit guten Hygienemaßnahmen, wie strenger Temperaturkontrolle, kombiniert werden [5] . Ein robustes HACCP-Plan sollte ein detailliertes Flussdiagramm enthalten, das alle Verpackungseingaben und Abfallausgaben während der Verteilung aufzeigt, zusammen mit klar dokumentierten Korrekturmaßnahmen für etwaige Temperaturüberschreitungen während des Transports.

Mindestens ein Mitglied des HACCP-Teams sollte eine Schulung der Stufe 4 in HACCP-Prinzipien abgeschlossen haben, um eine ordnungsgemäße Umsetzung und Überwachung zu gewährleisten [5].

sbb-itb-ffee270

Nachhaltige Verpackungslösungen

Die kultivierte Fleischindustrie stellt sich einer großen Herausforderung: die Produkte bei der richtigen Temperatur zu halten und gleichzeitig Abfall zu reduzieren. Traditionelle Kühlkettenverpackungen erzeugen viel Abfall, von dem ein Großteil nicht recycelt wird. Um dies zu lösen, wechselt der Sektor zu neuen Verpackungsmethoden, die Temperaturkontrolle mit einer geringeren Umweltbelastung in Einklang bringen.

Biologisch abbaubare Isoliermaterialien

Nicht gewebte Federfasermatten treten als starke Alternative zu expandiertem Polystyrol (EPS) auf. Hergestellt aus Geflügelabfällen bieten diese Matten eine ähnliche Wärmedämmung wie EPS, sind jedoch vollständig biologisch abbaubar.Christopher Cheeseman von Imperial College London hebt ihr Potenzial hervor:

"Kostengünstige, leichte und nachhaltige Vliesstoff-Federfaser-Einlagen haben das Potenzial, die derzeit verwendeten Materialien für die Lieferung von gekühlten und gefrorenen Lebensmitteln zu verdrängen"[13] .

Allerdings können Federfasermatten ihre Isolierfähigkeit verlieren, wenn sie komprimiert werden, daher müssen Designs Gewichtsträger und Feuchtigkeitsbarrieren enthalten, um die Wirksamkeit zu erhalten[13].

Zellulose- und Granatapfelschalen-Schaumstoffe sind eine weitere Option. Sie enthalten Polyethylenglykol (PEG 400) als Phasenwechselmaterial (PCM), das die Temperaturen um 2°C stabilisiert - ideal für gekühltes kultiviertes Fleisch. Diese Schaumstoffe haben einen 25% geringeren CO2-Fußabdruck im Vergleich zu erdölbasierten Optionen und hemmen auf natürliche Weise das Bakterienwachstum[11].Für Anwendungen, die präzise Temperaturbereiche zwischen 2°C und 4°C benötigen, übertreffen diese Materialien einfachere Isolatoren.

Weitere Innovationen umfassen recycelte Baumwollisolierung, die sich innerhalb von 18 Monaten zersetzt, wenn sie in biologisch abbaubaren Folien eingewickelt ist[12], und Cruz Cool™ Schäume, ein kompostierbares Material aus upcycelten Lebensmittelabfällen und recyceltem Papierbrei[14]. Während diese Optionen etwa 25% mehr kosten können als herkömmliche erdölbasierte Verpackungen, zeigen Umfragen, dass 82% der Verbraucher bereit sind, mehr für kompostierbare Verpackungen zu zahlen[14].

| Material | Thermische Leistung | Nachhaltigkeit | Hauptbegrenzung |

|---|---|---|---|

| Federfaser-Matten | Vergleichbar mit EPS[13] | Hoch (wiederverwerteter Abfall)[13] | Anfällig für Kompression und Feuchtigkeit[13] |

| Zellulose/PCM-Schaum | Stabil bei ~2°C[11] | Hoch (25% weniger CO₂)[11] | Herausforderungen bei der Skalierbarkeit[11] |

| Recycelte Baumwolle | Effektiv für Versandtaschen[12] | Hoch (biologisch abbaubar in 18 Monaten)[12] | Benötigt Poly-Film-Verpackung[12] |

| EPS (Traditionell) | Konsistente Leistung[13] | Niedrig (80% auf Deponien in den USA)[13] | Teures Recycling (£2,400/Tonne)[13] |

Über biologisch abbaubare Optionen hinaus bieten wiederverwendbare Systeme eine weitere Möglichkeit, Abfall zu reduzieren.

Wiederverwendbare Versandbehälter

Wiederverwendbare Behälter verwenden fortschrittliche Isoliermaterialien wie Polyurethan (PUR) Hartschaum und Vakuumisolationspaneele (VIP), um Temperaturen länger aufrechtzuerhalten als Einweg-EPS. Es wird erwartet, dass der Markt für wiederverwendbare Kühlkettenverpackungen von 4,97 Milliarden US-Dollar (ca. 3,9 Milliarden £) im Jahr 2025 auf 9,13 Milliarden US-Dollar (ca. 7,2 Milliarden £) bis 2034 wachsen wird[4].

Unternehmen wie Peli BioThermal bieten Mietprogramme für Produkte wie den Crēdo™ Cube und Crēdo™ GO an. Der Crēdo™ Cube kann beispielsweise –20°C für über 144 Stunden aufrechterhalten und verwendet 75% weniger Trockeneis im Vergleich zu herkömmlichen Methoden[4]. Diese Systeme erfüllen strenge Compliance-Standards und reduzieren gleichzeitig die Umweltbelastung erheblich.

Um wiederverwendbare Behälter effektiv zu nutzen, ist ein geschlossener Kreislauf unerlässlich. Dies umfasst Rücklogistik, professionelle Reinigung und Inspektion zwischen den Nutzungen. UV-C-Desinfektion gewährleistet Hygiene, und das Vorkonditionieren von Behältern und PCM auf die erforderliche Temperatur verhindert anfängliche thermische Verzögerungen. Obwohl die anfänglichen Kosten höher sind, sparen wiederverwendbare Systeme oft langfristig Geld und reduzieren Abfall.

Intelligente Verpackungssensoren

IoT-fähige Sensoren verändern die Art und Weise, wie Temperatur, Luftfeuchtigkeit und Gaspegel während des Versands überwacht werden. Diese Sensoren helfen Einzelhändlern, den Bestand besser zu verwalten und Verluste durch schlechte Temperaturkontrolle zu reduzieren - ein Problem, das jährlich etwa 27,5 Milliarden £ kostet[4].

Intelligente Sensoren sind auch entscheidend für die Erfüllung der Anforderungen der FSMA 204 (Food Traceability Final Rule), die verlangen, dass Unternehmen der FDA innerhalb von 24 Stunden Rückverfolgbarkeitsaufzeichnungen zur Verfügung stellen[1].Fortschrittliche Sensoren, wie Echtzeit-RFID-Tracker, können Temperaturschwankungen um bis zu 30 % reduzieren, wenn sie mit validierten Verpackungsverfahren kombiniert werden[1].

Die Optionen reichen von einfachen Zeit-Temperatur-Indikatoren (TTIs), die visuell die Hitzeeinwirkung anzeigen, bis hin zu LoRaWAN-Sensoren, die kontinuierliche Daten über große Entfernungen übertragen. Für hochwertige kultivierte Fleischprodukte ist die Investition in diese Technologien sinnvoll, da sie die Produktqualität schützen und das Verlustrisiko verringern. Die Integration von Blockchain fügt eine weitere Sicherheitsebene hinzu, indem sie manipulationssichere Aufzeichnungen für die Reise jedes Produkts erstellt[15].

Eine Herausforderung besteht darin, elektronische Sensoren mit biologisch abbaubaren Verpackungen zu kombinieren, ohne die Recyclingfähigkeit zu beeinträchtigen[15]. Vorerst können sich Unternehmen darauf konzentrieren, diese Systeme auf risikoreichen Routen einzusetzen, um Daten zu sammeln, bevor die Implementierung ausgeweitet wird.

Beste Praktiken für Kühlkettenverpackungen

Die Sicherstellung der Qualität von kultiviertem Fleisch während des Transports erfordert einen sorgfältig strukturierten Ansatz. Aufbauend auf früheren Strategien zur Isolierung und Temperaturkontrolle sind diese Praktiken entscheidend, um die Produktsicherheit während der gesamten Reise zu gewährleisten.

Alle Verpackungskomponenten vorkonditionieren. Vor der Montage sollten alle Komponenten - wie isolierte Behälter, Gelpacks und Tabletts - auf die Zieltemperatur gebracht werden. Dieser Schritt vermeidet thermische Verzögerungen und reduziert das Risiko von "warmen Stellen", die das Bakterienwachstum fördern könnten. Ebenso sollten Kühlanhänger und -container vorgekühlt werden, da sie darauf ausgelegt sind, die Temperatur zu halten und nicht zu senken. Dies ist entscheidend, da sich die Bakterienzahl in Fleisch bei Raumtemperatur (etwa 20 °C) innerhalb von nur 20 Minuten verdoppeln kann [16].Sobald alles vorab konditioniert ist, sorgt die Standardisierung der Anordnung für eine gleichmäßige Temperatur in allen Paketen.

Validierte Verpackungsverfahren machen den Unterschied. Gelpacks sollten auf mehreren Seiten positioniert werden, um Lufttaschen zu eliminieren und eine gleichmäßige Kühlung zu gewährleisten. Für Sendungen, die eine verlängerte Temperaturkontrolle erfordern, verwenden Sie Barriere-Schichten und gefrieren Sie Gelpacks auf –20 °C vor. Während des Transports sollte um die Pakete herum Platz gelassen werden, um den Luftstrom zu ermöglichen und heiße Stellen zu vermeiden, die das Produkt beeinträchtigen könnten. Sobald eine zuverlässige Verpackungsmethode etabliert ist, liegt der Fokus auf der Überwachung.

Echtzeitüberwachung ist ein Muss, um die Kontrolle zu behalten. Platzieren Sie IoT-fähige Sensoren in den wärmsten Bereichen der Lagerräume - nicht nur in der Nähe von Kühlelementen - um genaue Temperaturdaten zu sammeln. Digitale Datenlogger können automatisch Aufzeichnungen führen, was die Einhaltung von Vorschriften unterstützt und die Rückverfolgbarkeit gewährleistet.Für Mehrstopplieferungen helfen thermische Trennwände oder Vorhänge, kalte Luft zu halten, wenn Türen geöffnet werden. Zusätzlich bietet die Einhaltung der "2-Stunden-Regel" - sicherzustellen, dass Fleisch nicht länger als zwei Stunden über 4 °C bleibt während des Ladens oder Transfers - eine weitere Schutzschicht. Kühlkettenstufe Temperaturanforderung Maßnahme Vorkühlung 0–4 °C (Gekühlt) Produkte schnell kühlen, um anfängliches Bakterienwachstum zu begrenzen. Kühlung Gekühlt: 0–4 °C; Gefroren: ≤ –18 °C Thermometer zwischen den Paketen platzieren, um die internen Palettentemperaturen zu überprüfen.

Notfallplanung ist unerlässlich für unerwartete Störungen. Selbst bei gründlicher Vorbereitung können Geräteausfälle oder Verzögerungen auftreten. Unternehmen sollten klare Protokolle für den Umgang mit Stromausfällen, Fahrzeugpannen oder Zollverzögerungen haben. Es ist eine kluge Vorsichtsmaßnahme, Ersatz-Gel-Packs oder tragbare Generatoren bereitzuhalten. Regelmäßige Audits der Logistikpartner stellen die Einhaltung von Qualitäts- und Regulierungsstandards sicher. Bei Massensendungen kann die Verwendung von reflektierenden oder isolierten Palettenabdeckungen und das Platzieren von Karton- oder Thermomatten unter den Paketen dazu beitragen, die Wärmeleitung vom LKW-Boden zu reduzieren. Testläufe mit Thermometern in isolierten Boxen sind ebenfalls ratsam, um zu bestätigen, dass der erforderliche Temperaturbereich während des Transports eingehalten wird [16].

Fazit

Um die Kühlkettenverpackung für kultiviertes Fleisch zu optimieren, ist es wichtig, Isolierung, Temperaturkontrolle und Compliance zu einem nahtlosen System zu kombinieren. Die Einhaltung präziser Temperaturbereiche ist entscheidend, um mikrobielles Wachstum zu verhindern und die Produktqualität zu erhalten [1]. Materialien wie vakuumisolierte Paneele (VIPs) und Phasenwechselmaterialien (PCMs) spielen eine Schlüsselrolle bei der Verbesserung der Isolationsleistung [2].

Echtzeit-Überwachungstools, wie IoT-Sensoren und Datenlogger, sind unverzichtbar, um die Einhaltung sicherzustellen und Risiken proaktiv zu managen. Diese Technologien bieten die 24-Stunden-Rückverfolgbarkeit, die von Rahmenwerken wie FSMA 204 und GDP gefordert wird, und ermöglichen schnelle Eingriffe, um Verderb zu verhindern. Die Einsätze sind hoch - unsachgemäße Temperaturhandhabung kostet die globale Lebensmittelindustrie jährlich erstaunliche 35 Milliarden US-Dollar [1][4].

Nachhaltigkeit ist zu einem Eckpfeiler der Strategien für Kaltkettenverpackungen geworden, angetrieben durch regulatorische Anforderungen und Verbrauchererwartungen. Die Branche bewegt sich weg von Einweg-EPS hin zu wiederverwendbaren Systemen.Diese Verschiebung spiegelt sich in den Marktprognosen wider, wobei erwartet wird, dass der Sektor für wiederverwendbare Kühlkettenverpackungen von 4,97 Milliarden US-Dollar im Jahr 2025 auf 9,13 Milliarden US-Dollar bis 2034 wachsen wird [2][4].

"Das Kühlkettenpaket steht zwischen Sicherheit und Verderb." - Tempk Knowledge Base [4]

Erfolg in der Kühlkettenlogistik für kultiviertes Fleisch erfordert sorgfältige Planung. Die Vorabkonditionierung der Komponenten auf die richtigen Temperaturen, die Validierung der Verpackungsmethoden und die Auswahl der Materialien basierend auf der Reisedauer und den Umweltbedingungen sind entscheidende Schritte. Zum Beispiel sind VIPs ideal für den Versand über lange Distanzen, während biologisch abbaubare Optionen für Kurzstrecken geeignet sind. Das ultimative Ziel bleibt dasselbe: die Lieferung von sicherem, hochwertigem kultiviertem Fleisch bei gleichzeitiger Abfallreduzierung und Einhaltung der gesetzlichen Standards.

Für Produzenten von kultiviertem Fleisch, die maßgeschneiderte Lösungen suchen, verbinden Plattformen wie

FAQs

Wie wähle ich zwischen EPS-, PUR- und VIP-Isolierung für meine Route?

Bei der Entscheidung zwischen EPS, PUR und VIP Isolierung ist es wichtig, Ihre Wahl mit der Länge Ihrer Route und den Temperaturanforderungen abzustimmen:

- EPS (Expandiertes Polystyrol): Ideal für kurze bis mittlere Dauer, typischerweise bis zu 48 Stunden.

- PUR (Polyurethan): Geeignet für mittlere bis lange Dauer, bis zu 96 Stunden.

- VIP (Vakuumisolationspaneele): Entwickelt für sehr lange Dauer, über 96 Stunden, oder für Routen mit extremen Temperaturherausforderungen.

Die Auswahl der richtigen Isolierung stellt sicher, dass Ihre Kühlkette intakt bleibt und wie benötigt funktioniert.

Wann sollte ich Gelpacks, PCM, Trockeneis oder aktive Kühlung verwenden?

Gelpacks eignen sich gut, um Gegenstände während kurzer Reisen kühl zu halten. Phasenwechselmaterialien (PCM) sind ideal, um über längere Zeiträume eine konstante Temperatur zu halten. Wenn Sie eine Tiefkühlung über einen längeren Zeitraum benötigen, ist Trockeneis die richtige Wahl. Für eine gleichmäßige Temperaturkontrolle während der Lagerung oder des Transports von kultiviertem Fleisch ist aktive Kühlung die zuverlässigste Option. Jede Methode erfüllt unterschiedliche Bedürfnisse, je nachdem, wie lange und wie kalt die Bedingungen sein müssen.

Welche Temperaturüberwachungsaufzeichnungen erwarten die Regulierungsbehörden während des Transports?

Regulierungsbehörden verlangen die Führung genauer Temperaturüberwachungsaufzeichnungen, um die Einhaltung spezifischer Temperaturbereiche zu überprüfen.Zum Beispiel sollte die Kühlung Temperaturen zwischen 1,7°C und 4°C halten, das Einfrieren muss unter -18°C bleiben, und die Kryokonservierung erfordert Temperaturen von -80°C oder niedriger. Echtzeit-Überwachungssysteme sollten auch sowohl Temperatur als auch Luftfeuchtigkeit über die gesamte Kühlkette hinweg verfolgen, um eine gründliche Dokumentation sicherzustellen und die erforderlichen Standards zu erfüllen.