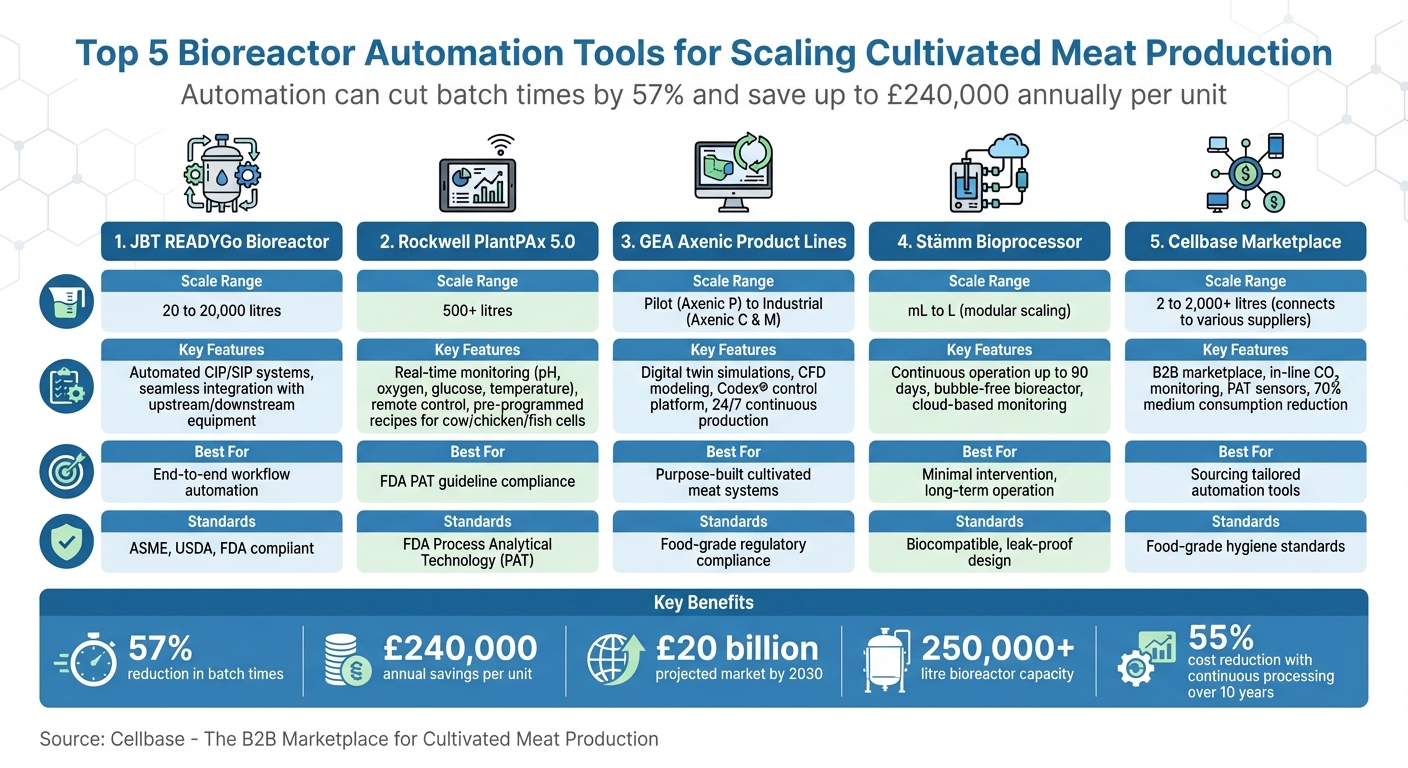

Die Skalierung der Produktion von kultiviertem Fleisch erfordert präzise Automatisierung, um komplexe biologische Prozesse zu steuern, Konsistenz zu gewährleisten und Kosten zu senken. Automatisierung kann die Chargenzeiten um 57 % verkürzen, die Effizienz verbessern und jährlich bis zu £240.000 pro Einheit einsparen. Bei Bioreaktoren, die 250.000 Liter überschreiten, sind manuelle Prozesse nicht mehr praktikabel. Hier ist ein kurzer Überblick über die wichtigsten Werkzeuge, die diese Transformation vorantreiben:

- JBT READYGo Bioreactor: Skaliert von 20 bis 20.000 Liter, integriert sich in bestehende Systeme und verfügt über automatisierte Reinigungs- und Sterilisationsfunktionen.

- Rockwell PlantPAx 5.0: Unterstützt Bioreaktoren über 500 Liter mit Echtzeitüberwachung, Fernsteuerung und vorprogrammierten Rezepten.

- GEA Axenic Produktlinien : Speziell für kultiviertes Fleisch entwickelt, mit digitalen Simulationen zur Optimierung der großtechnischen Produktion.

- Stämm Bioprozessor : Modulares, kontinuierliches System für den Langzeitbetrieb mit minimalem Eingriff.

-

Cellbase Marktplatz : Verbindet Käufer mit Lieferanten für maßgeschneiderte Automatisierungswerkzeuge und Sensore für Bioreaktoren.

Automatisierung gewährleistet präzise Kontrolle über Variablen wie pH-Wert, Sauerstoff und Nährstoffverteilung, was eine großflächige, kosteneffiziente Produktion ermöglicht. Im Folgenden gehen wir darauf ein, wie diese Werkzeuge die Zukunft der Herstellung von kultiviertem Fleisch gestalten.

Top 5 Automatisierungswerkzeuge für Bioreaktoren im Vergleich für die Produktion von kultiviertem Fleisch

1.JBT Corporation's READYGo Bioreactor

Skalierbarkeit für die kommerzielle Produktion von kultiviertem Fleisch

Der READYGo-Bioreaktor wurde entwickelt, um die Lücke zwischen Laborexperimenten und der kommerziellen Produktion im großen Maßstab von kultiviertem Fleisch zu schließen. Er bietet Arbeitsvolumina von 20 Litern für Pilotprojekte bis hin zu beeindruckenden 20.000 Litern für großangelegte Operationen. Dies stellt sicher, dass Produzenten konsistente Bioprozessparameter beibehalten können, während sie skalieren. Mit jahrelanger Branchenerfahrung und effizienter sanitärer Prozessverrohrung hilft JBT, Vorlaufzeiten und Investitionskosten zu reduzieren - Schlüsselfaktoren, da der Sektor für kultiviertes Fleisch bis 2030 auf 20 Milliarden Pfund anwachsen soll [4].

"Wir betrachten den Erfolg des Marktes für kultiviertes Fleisch als entscheidend, um die globale Proteinnachfrage zu decken." – Carlos Fernandez, Executive Vice President of Customer Sustainability and Market Development [4]

Die Skalierbarkeit der Plattform wird durch fortschrittliche Automatisierungssysteme unterstützt, die den gesamten Produktionsprozess vereinfachen.

Automatisierungsfunktionen für eine optimierte Produktion

Der READYGo-Bioreaktor integriert digitale Clean-in-Place (CIP) und Sterilisation-in-Place (SIP) Systeme, die strenge Hygiene- und Mediensterilitätsstandards einhalten und gleichzeitig den manuellen Eingriff reduzieren. Er verbindet sich nahtlos mit vorgelagerten und nachgelagerten Geräten - wie Medienvorbereitungseinheiten, Ernte-/Haltesystemen und Proteinverpackungslinien - und bietet einen vollständig automatisierten, durchgängigen Workflow. Das System ist benutzerfreundlich gestaltet und kann von Standardproduktionsmitarbeitern verwaltet werden, wodurch der Bedarf an hochspezialisierten Bedienern entfällt.Zusätzlich sorgt die Abnahmeprüfung im Werk (FAT) durch zertifizierte Ingenieure für eine schnellere Installation und Inbetriebnahme von Zellkulturanlagen.

"Wir haben diese Plattform speziell entwickelt, um die Funktionen basierend auf den spezifischen Anforderungen eines Kunden für kultivierte Fleischprodukte anzupassen und zu gestalten." – Dave Mitchell, Produktlinien-Direktor für Pharma und Life Sciences bei JBT [2]

Leichte Integration in bestehende Infrastruktur

Zusätzlich zu seinen Automatisierungsfähigkeiten ist der READYGo-Bioreaktor für eine nahtlose Integration sowohl mit bestehenden internen Systemen als auch mit Komponenten von Drittanbietern konzipiert. Seine Anpassungsfähigkeit ermöglicht es ihm, reibungslos innerhalb des eigenen Geräte-Ökosystems von JBT oder neben Geräten anderer Anbieter zu funktionieren.

"Wir tun dies auf eine Weise, die sich nicht nur in das aktuelle System der bevorzugten Komponentenlieferanten des Kunden integriert, sondern wir geben bei Bedarf auch fachkundige Empfehlungen." – Schoen Paschka, Verkaufsleiter & Marketing, A&B Process Systems [4]

In Zusammenarbeit mit CRB entwickelt, ist der Bioreaktor so konstruiert, dass er den ASME-, USDA- und FDA-Standards entspricht. Er erfüllt die globalen Anforderungen an die Bioprozessierung und gewährleistet gleichzeitig die Kompatibilität mit bestehender Infrastruktur, was ihn zu einer zuverlässigen Wahl für die Produktion von kultiviertem Fleisch macht [2].

sbb-itb-ffee270

Design, Charakterisierung und Hochskalierungsstrategie für einen neuen Einweg-Produktionsmaßstab-Bioreaktor

2. Rockwell's PlantPAx 5.0 System

Aufbauend auf dem Schwung von JBT Corporation's READYGo, Rockwell's PlantPAx 5.0 System ist eine weitere fortschrittliche Option zur Skalierung der Produktion von kultiviertem Fleisch.

Skalierbarkeit für die kommerzielle Produktion von kultiviertem Fleisch

Das PlantPAx 5.0 System ist darauf ausgelegt, den Übergang zu großtechnischen Bioreaktoren zu unterstützen, die oft mehr als 500 Liter fassen. In diesem Maßstab wird die Sicherstellung einer gleichbleibenden Produktqualität zu einer erheblichen Herausforderung, und fortschrittliche Automatisierung spielt eine entscheidende Rolle bei deren Bewältigung [5]. Das System ermöglicht die Echtzeitüberwachung wichtiger Prozessparameter wie pH-Wert, gelöster Sauerstoff, Glukosespiegel, Temperatur und Biomasse. Dieses Präzisionsniveau entspricht den FDA-Richtlinien für Prozessanalytische Technologie (PAT) und hilft Herstellern, die Kontrolle über Bioprozesse zu behalten [3]. Durch die Unterstützung von kontinuierlichen oder Perfusionsmethoden anstelle der traditionellen Chargenverarbeitung steigert das System den Produktionsdurchsatz und bietet eine praktische Lösung für kommerzielle Betriebe.

Automatisierungsfunktionen für eine optimierte Produktion

Das PlantPAx 5.0 System integriert fortschrittliche Steuerungsfunktionen, um die idealen Bedingungen für das Zellwachstum nachzubilden. Es verwaltet sorgfältig Variablen wie Temperatur, pH-Wert, gelösten Sauerstoff und Nährstoffversorgung, um eine Umgebung zu schaffen, die natürliche biologische Prozesse nachahmt [2]. Ein herausragendes Merkmal ist die Fernüberwachungsfunktion, die es den Bedienern ermöglicht, die Produktion zu überwachen und Parameter anzupassen, ohne physisch anwesend zu sein. Dies verbessert nicht nur die Effizienz, sondern vereinfacht auch das Datenmanagement. Darüber hinaus wird das System mit vorprogrammierten Rezepten geliefert, die auf die Kultivierung von Rinder-, Hühner- und Fischzellen zugeschnitten sind, wodurch die Notwendigkeit entfällt, benutzerdefinierte Protokolle zu entwickeln und die Produktionsprozesse beschleunigt werden [2].

3. GEA Axenic Produktlinien

Die Axenic-Produktlinien von GEA vereinen Werkzeuge, die die Produktion vereinfachen und konsistente Ergebnisse sicherstellen, wodurch die großangelegte Produktion von kultiviertem Fleisch erreichbarer wird.

Das Axenic-Portfolio umfasst drei verschiedene Produktlinien: Axenic P (Pilot), Axenic C (Zellkultur/Industriell) und Axenic M (Mikrobiell/Industriell) [6][9]. Im Gegensatz zu pharmazeutischen Bioreaktoren, die für die Lebensmittelproduktion nachgerüstet werden, sind diese Systeme speziell für kultiviertes Fleisch entwickelt, um sicherzustellen, dass sie alle regulatorischen Standards erfüllen [6].

Durch die Integration fortschrittlicher Automatisierungstechnologien bieten die Axenic-Systeme skalierbare Lösungen, die auf die spezifischen Herausforderungen der kommerziellen Produktion von kultiviertem Fleisch zugeschnitten sind.

Skalierbarkeit für die kommerzielle Produktion von kultiviertem Fleisch

Die Skalierung der Produktion von kultiviertem Fleisch bringt einzigartige Herausforderungen mit sich, insbesondere das Verständnis dafür, wie sich Zellen verhalten, wenn sie von kleinen Laboreinrichtungen auf industrielle Volumina übergehen. GEA begegnet diesen Herausforderungen mit digitalen Zwillingssimulationen und Computational Fluid Dynamics (CFD), um Faktoren wie Sauerstoffübertragung, Scherkräfte und Temperaturgradienten in großem Maßstab zu modellieren, noch bevor die Ausrüstung installiert wird [6] [9]. Diese virtuellen Tests helfen, potenzielle Probleme zu identifizieren - wie ungleichmäßige Medienverteilung oder übermäßigen Scherstress auf empfindliche Zellen - bevor erhebliche Investitionen getätigt werden.

"Der Axenic® P rekonstruiert genau die Bedingungen in Fabrikeinheiten, einschließlich unserer Axenic® C und Axenic® M Bioreaktoren, um umsetzbare Erkenntnisse darüber zu gewinnen, wie Schlüsselfaktoren... die Zellgesundheit, die Prozessstabilität und letztendlich den Ertrag beeinflussen." - GEA [9]

Der Axenic C-Bioreaktor ist speziell für Säugetier- und eukaryotische Zellen konzipiert. Er verfügt über mehrere Gasanschlüsse, um Sauerstoff- und Kohlendioxidwerte in großen Volumina präzise zu [6] steuern. Dies ist entscheidend für kultiviertes Fleisch, bei dem verschiedene Zelltypen - von empfindlichen embryonalen Zellen bis hin zu robusteren Muskelzellen - eine angepasste Scherkraftverwaltung benötigen, um die Produktion während des Scale-ups zu maximieren [6].

Automatisierungsfunktionen für eine optimierte Produktion

GEA's Codex® Prozesssteuerungsplattform fungiert als Automatisierungszentrale für alle Axenic-Systeme und bietet zentralisiertes Rezeptmanagement und Echtzeitüberwachung [6] [8].Seine Ventilrückmeldesysteme erkennen und melden sofort Ausfälle, was hilft, Kontaminationen zu verhindern und Chargenverluste zu minimieren. Automatisierte sterile Barrieren auf Medien- und Erntelinien ermöglichen kontinuierliche 24/7 Produktionszyklen ohne die Notwendigkeit manueller Eingriffe [6] [8].

Das Axenic P-System verfügt über eine Split-Range-Steuerung, die die Sauerstoffzufuhr und die Rührergeschwindigkeiten unabhängig verwaltet. Dies gewährleistet Energieeffizienz, indem die wirtschaftlichste Gaszufuhrmethode gewählt wird, während optimale Bedingungen für das Zellwachstum aufrechterhalten werden [9]. Gleichzeitig protokolliert der GEA Codex® Historian alle Prozessdaten, um konsistente Ergebnisse über Chargen hinweg sicherzustellen - eine Notwendigkeit für die Großproduktion [6].

Leichte Integration in bestehende Infrastruktur

GEA beginnt mit einer Designstudie, um sicherzustellen, dass das Axenic-System reibungslos in bestehende Ausrüstungen, einschließlich Medientanks und Erntelinien, integriert wird [6][8]. Das Axenic P-Pilotensystem ist besonders anpassungsfähig und verfügt über austauschbare Schläuche sowie mehrere Ein- und Auslässe für eine einfache Verbindung mit der Infrastruktur der Anlage [9].

"Wir beginnen gerne mit einer grundlegenden Designstudie, um Ihren Prozess durchzugehen, was Sie heute tun, und den Prozess mit Ihnen zu evaluieren, um sicherzustellen, dass Ihre neue Anlage mit der Ausrüstung vor und nach den Bioreaktoren zusammenpasst." - GEA [6]

Die GEA Codex-Plattform gewährleistet einen nahtlosen Übergang von Pilot- zu Industriegrößen und ermöglicht es den Produzenten, Prozessdaten, Sensoren und Rezepte direkt von Axenic P zu Axenic C-Systemen zu übertragen, ohne dass eine Neukonfiguration erforderlich ist [9] . Diese Kontinuität reduziert die Risiken und Kosten, die mit der Hochskalierung verbunden sind, erheblich. Mit über zwei Jahrzehnten Erfahrung im modularen Bioreaktordesign bietet GEA auch austauschbare Komponenten wie Rührwerksschaufeln an, die Hardwareanpassungen für verschiedene Prozesse oder Anwendungen ermöglichen [7][9].

4. Stämm's Automatisierter Kontinuierlicher Bioreaktor (Bioprozessor)

Stämm's Bioprozessor verwandelt traditionelle Batch-Prozesse in ein kontinuierliches, automatisiertes System, das bis zu 90 Tage mit minimalem menschlichen Eingriff betrieben werden kann. Diese Einrichtung erhöht nicht nur die Produktionseffizienz, sondern senkt auch die Arbeitskosten und Unstimmigkeiten [10]. Lassen Sie uns in seine spezialisierten Module und integrierten Kontrollsysteme eintauchen, die dies möglich machen.

Skalierbarkeit für die kommerzielle Produktion von kultiviertem Fleisch

Der Bioprozessor ist mit einem modularen "Plug & Play"-Design ausgestattet, das drei Hauptmodule umfasst - Inokulation, Produktion und Ernte.Diese Module arbeiten zusammen, um einen gleichmäßigen Produktionsfluss aufrechtzuerhalten, der ein nahtloses Hochskalieren von kleinen Milliliter-Labortests auf Liter-Maßstab in der kommerziellen Fertigung ermöglicht, ohne den Kernprozess zu überarbeiten [10] .

"Konsequentes Hochskalieren von mL zu L, von Labortests bis zur kommerziellen & industriellen Nutzung." – Stämm [10]

Im Zentrum des Systems steht der Blasenfreie Bioreaktor (BfB). Diese Komponente verwendet mikrovasculäre Kanäle aus biokompatiblem Harz, um eine laminare Flussumgebung ohne Stress aufrechtzuerhalten. Das Design gewährleistet leckagefreie, gasdurchlässige Bedingungen, wodurch die Notwendigkeit traditioneller Filter entfällt und die Abläufe vereinfacht werden[10].

Automatisierungsfunktionen für eine optimierte Produktion

Das System ist darauf ausgelegt, die Produktion durch Automatisierung zu optimieren:

- Das Inokulationsmodul übernimmt automatisch den kontinuierlichen Zellzufluss.

- Das versiegelte Produktionsmodul reguliert selbstständig die Umweltbedingungen, um das Wachstum zu optimieren.

- Das Erntemodul integriert Zellzählung und Probenahme, um einen optimalen Output vor der nachgelagerten Verarbeitung sicherzustellen.

Alle diese Prozesse werden über eine cloudbasierte Biomanufacturing-App verwaltet, die Echtzeitüberwachung, Datenerfassung und automatisierte Wartung an verschiedenen Produktionsstandorten bietet [10].

Leichte Integration in bestehende Infrastruktur

Das modulare Design unterstützt sowohl Suspensions- als auch Adhärenzkulturen und ist somit an bestehende Einrichtungen anpassbar.Sein cloudbasiertes Managementsystem vereinfacht die Integration, sodass Produzenten kritische Parameter an mehreren Produktionsstandorten überwachen und standardisieren können [10].

"Skalieren Sie mühelos Biologika und Zelltherapien mit unserem Plug & Play kontinuierlichen Bioreaktor." – Stämm [10]

Dieses Cloud-System gewährleistet Konsistenz und Effizienz, unabhängig davon, wo die Produktion stattfindet, und bietet einen einheitlichen Ansatz für die Bioproduktion [10].

5. Cellbase für die Beschaffung von Automatisierungstools für Bioreaktoren

Maßgeschneidert für die Produktion von kultiviertem Fleisch

Allgemeine Laborausrüstungsplattformen reichen oft nicht aus, wenn es um die spezifischen Bedürfnisse von kultiviertem Fleisch geht.

Unterstützung der kommerziellen Skalierbarkeit

Fortschrittliche Automatisierung für effiziente Produktion

Durch

Nahtlose Integration mit bestehenden Systemen

Wie Cellbase das Skalieren in der Produktion von kultiviertem Fleisch unterstützt

Die Skalierung der Produktion von kultiviertem Fleisch erfordert hochmoderne Automatisierungstools und einen optimierten Beschaffungsprozess, der Käufer mit zuverlässigen Lieferanten verbindet.

Ein herausragendes Merkmal ist die "Produktions-Bioreaktoren"-Kollektion, die Systeme umfasst, die typischerweise über 500 Liter fassen - perfekt für großangelegte Operationen. Diese Bioreaktoren sind mit wesentlichen Funktionen wie CIP (Cleaning-in-Place), SIP (Sterilisation-in-Place), automatisierter Ernte und Datenmanagement-Tools ausgestattet, um die regulatorische Rückverfolgbarkeit zu unterstützen.Dieses spezialisierte Inventar ist darauf ausgelegt, die Anforderungen der kommerziellen Produktion von kultiviertem Fleisch im großen Maßstab zu erfüllen.

Neben Hardware bietet

Für Werkzeuge, die noch nicht gelistet sind, bietet

Fazit

Effektive Automatisierung spielt eine zentrale Rolle bei der Skalierung und Rationalisierung der Produktion von kultiviertem Fleisch. Die Wahl der richtigen Automatisierungstools für Bioreaktoren bedeutet, Skalierbarkeit, Automatisierungsfähigkeiten und spezifische Branchenanforderungen in Einklang zu bringen. Systeme mit offener Architektur und gefäßunabhängigen Designs ermöglichen es Ihnen, vorhandene Ausrüstung wiederzuverwenden und gleichzeitig konsistente Abläufe vom Labor bis zur vollständigen Produktion aufrechtzuerhalten [1]. Dieser Ansatz vermeidet nicht nur die Abhängigkeit von Anbietern, sondern stellt auch sicher, dass sich Ihre Technologie anpassen kann, wenn sich die Produktionsanforderungen ändern.

Für den kommerziellen Erfolg ist Automatisierung in Kombination mit Echtzeitüberwachung ein Muss.Durch die Integration von Process Analytical Technology (PAT)-Ökosystemen - wie Raman-Analysatoren - können die Chargenzeiten um 57 % verkürzt werden, was einen jährlichen Ertrag von £300.000 pro Einheit liefert [1]. Cloud-basierte Plattformen entlasten weiter manuelle Arbeitslasten, verbessern die Erfolgsraten und ermöglichen Hochdichtekulturen, die 1×10⁷ Zellen/mL übersteigen [3][12].

Wirtschaftliche Modellierungen zeigen, dass kontinuierliche Verarbeitung die Kapital- und Betriebskosten über ein Jahrzehnt um 55 % im Vergleich zur Chargenverarbeitung senken kann [3]. Bei der Auswahl von Werkzeugen ist es entscheidend, sich auf Systeme zu konzentrieren, die verschiedene Bioprozessmodi unterstützen - Charge, Fed-Batch, Perfusion und kontinuierlich - damit Sie die Zelldichte maximieren und gleichzeitig Ausfallzeiten minimieren können. Darüber hinaus muss Ihr Automatisierungssetup die Herausforderungen der Sauerstoffübertragung und Wärmeabfuhr bewältigen, die mit der Großproduktion einhergehen [3].Diese Vorteile vereinfachen den Beschaffungsprozess und schaffen die Grundlage für langfristiges Wachstum.

Plattformen wie

Schließlich sollten Sie Werkzeuge in Betracht ziehen, die schnell eingesetzt werden können - moderne Steuerungen können innerhalb von 12–16 Wochen betriebsbereit sein [1] - und solche, die Fernüberwachung und nahtlose Datenintegration über verteilte Steuerungssysteme hinweg unterstützen. Dies stellt sicher, dass Ihre Bioprozessautomatisierungsinfrastruktur effektiv skaliert, während sie die strengen lebensmitteltauglichen Standards erfüllt, die für die kommerzielle Produktion von kultiviertem Fleisch unerlässlich sind.

FAQs

Wie wähle ich das richtige Automatisierungstool für meine Bioreaktor-Skala aus?

Um das beste Automatisierungstool für Ihre Bioreaktor-Skala in der Produktion von kultiviertem Fleisch auszuwählen, beginnen Sie mit der Bewertung Ihrer Produktionsstufe und des Typs des Bioreaktors, den Sie verwenden, sei es ein Rührkessel- oder ein Perfusionssystem. Suchen Sie nach Tools, die erweiterte Funktionen wie KI-Fähigkeiten, Echtzeitüberwachung und Sensorintegration bieten. Diese können helfen, die Skalierbarkeit zu optimieren, Fehler zu minimieren und Kosten zu senken.

Es ist auch wichtig sicherzustellen, dass das Tool mit Ihrer vorhandenen Ausrüstung kompatibel ist. Priorisieren Sie Optionen, die Skalierbarkeit unterstützen, über robuste Automatisierungsprotokolle verfügen und eng mit Ihren Produktionszielen übereinstimmen. Dieser Ansatz wird dazu beitragen, einen effizienteren und zuverlässigeren Herstellungsprozess zu gewährleisten.

Welche Sensoren sind am wichtigsten für die Steuerung von Bioprozessen bei kultiviertem Fleisch?

Um die Produktion von kultiviertem Fleisch auf Kurs zu halten, spielen bestimmte Sensoren eine entscheidende Rolle bei der Überwachung und Steuerung des Prozesses. Dazu gehören Sensoren für pH, gelösten Sauerstoff, Temperatur und Metaboliten wie Glukose und Milchsäure.

- pH-Sensoren: Diese sind entscheidend, um den genauen pH-Bereich aufrechtzuerhalten, den Zellkulturen benötigen, um zu gedeihen. Jede Abweichung kann den gesamten Prozess stören.

- Sauerstoff- und Temperatursensoren: Diese sorgen dafür, dass die Wachstumsbedingungen ideal bleiben und die Zellentwicklung und -lebensfähigkeit unterstützen.

- Metabolitensensoren: Durch die Überwachung des Nährstoffverbrauchs, wie Glukosespiegel oder Milchsäureansammlung, ermöglichen diese Sensoren fein abgestimmte Anpassungen des Bioprozesses.

Durch die Zusammenarbeit dieser Sensoren wird eine Echtzeitüberwachung und -steuerung ermöglicht, die eine konsistente Produktion und hochwertige Ergebnisse sicherstellt.

Wie schwierig ist es, neue Automatisierung in eine bestehende Anlage zu integrieren?

Die Integration von Automatisierung in eine bestehende Anlage für kultiviertes Fleisch mag entmutigend erscheinen, aber mit sorgfältiger Planung ist es durchaus möglich. Der Prozess umfasst typischerweise die Nachrüstung bestehender Ausrüstung, die Sicherstellung, dass neue Systeme mit der aktuellen Einrichtung kompatibel sind, und die Bereitstellung von umfassendem Mitarbeiterschulung, um die aktualisierten Arbeitsabläufe zu verwalten.

Dank der Fortschritte in Bioprozesssteuerungssoftware und Sensoren sind Echtzeitüberwachung und Automatisierung kritischer Parameter - wie pH-Werte und Nährstoffkonzentrationen - jetzt zugänglicher. Diese Werkzeuge rationalisieren nicht nur die Abläufe, sondern verbessern auch Skalierbarkeit, Konsistenz und Effizienz , was die Automatisierung zu einer klugen Investition zur Optimierung von Produktionsprozessen macht.