Prozessanalytische Technologie (PAT) revolutioniert die Produktion von kultiviertem Fleisch, indem sie die Echtzeit-Qualitätskontrolle in die Herstellung integriert. Anstatt sich auf Endproduktprüfungen zu verlassen, stellt PAT durch kontinuierliches Überwachen von Schlüsselparametern wie pH-Wert, gelöstem Sauerstoff, Glukose und lebensfähiger Zelldichte eine gleichbleibende Qualität während der gesamten Produktion sicher. Dieser Ansatz reduziert Kontaminationsrisiken, verbessert die Effizienz und entspricht den regulatorischen Anforderungen für eine konsistente Produktqualität.

Wichtige Erkenntnisse:

- Echtzeitüberwachung: Sensoren überwachen kritische Parameter ohne manuelle Probenahme, gewährleisten Sterilität und senken die Kosten.

- Automatisierte Steuerung: Rückkopplungssysteme passen die Bedingungen sofort an, um optimale Umgebungen für das Zellwachstum zu erhalten.

- Chargenkonsistenz: Minimiert Variabilität, ein häufiges Problem bei traditionellen Prozessen, bei denen die Ausbeuten um 50 % schwanken können.

- Erweiterte Werkzeuge: Technologien wie Raman-Spektroskopie und Memosens Sensoren verbessern Präzision und Skalierbarkeit.

- Regulatorische Konformität: Erfüllt FDA- und EMA-Standards für Prozessverifizierung und vereinfacht Genehmigungsverfahren.

Prozessanalytische Technologie in der Bioproduktion

sbb-itb-ffee270

PAT-Werkzeuge und -Techniken für kultiviertes Fleisch

Prozessanalytische Technologie (PAT) kombiniert jetzt traditionelle Sensoren mit modernsten Analysemethoden, um kontinuierliche, Echtzeit-Einblicke in die Bedingungen von Bioreaktoren zu liefern. Zusammen bieten diese Werkzeuge eine detaillierte und ununterbrochene Sicht auf das, was in Bioreaktoren passiert.

Lassen Sie uns die Hauptkomponenten dieser integrierten Systeme erkunden, beginnend mit Echtzeit-Überwachungssensoren.

Echtzeit-Überwachungssensoren

Im Zentrum jedes PAT-Systems stehen die Auswahl von Sensoren für Bioreaktoren für kultiviertes Fleisch, die entscheidend für die Aufrechterhaltung stabiler Bedingungen sind. Diese Sensoren messen kontinuierlich pH-Wert, gelösten Sauerstoff (DO), Temperatur, Durchflussrate und Rührgeschwindigkeit während des gesamten Kultivierungsprozesses [5]. Solche Parameter sind entscheidend, um eine Umgebung zu schaffen, in der Zellen gedeihen können.

Ein großer Fortschritt ist der Einsatz von Viable Cell Density (VCD) Sensoren, die traditionelle Zellzählmethoden übertreffen. Technologien wie der OUSBT66 Absorptionssensor und die kapazitätsbasierte dielektrische Spektroskopie überwachen speziell lebende Zellen und ignorieren tote [3][6]. Dieser Fokus gewährleistet Konsistenz im Zellwachstum und hilft, die Chargeneinheitlichkeit zu bewahren - Schlüsselfaktoren für eine produktive Zellkultivierung.

Digitale Sensortechnologien haben auch die Messgenauigkeit in anspruchsvollen Bioreaktor-Umgebungen revolutioniert. Memosens-Technologie verwendet beispielsweise eine berührungslose induktive Kopplung, um auch unter feuchten Bedingungen zuverlässige Messwerte zu liefern. Sie speichert Kalibrierungsdaten direkt im Sensorkopf, was schnelle "Plug-and-Play"-Austausche ermöglicht und Ausfallzeiten minimiert [3]. Für die Temperaturüberwachung sind Inline-RTD-Sensoren wie der TrustSens TM371 darauf ausgelegt, Ausfälle sofort zu erkennen und das Risiko von Nichtkonformitäten zu reduzieren [3].

Fortschrittliche Analytische Methoden

Über physische Sensoren hinaus verbessern fortschrittliche analytische Methoden die Prozesskontrolle und bieten tiefere Einblicke.

Raman-Spektroskopie hat sich als eines der leistungsstärksten Werkzeuge im PAT-Arsenal etabliert.Dieser Inline-Optiksensor erfasst einen "molekularen Fingerabdruck" der Kulturumgebung und ermöglicht die gleichzeitige Überwachung von Schlüsselkomponenten wie Glukose, Laktat, Glutamin, Ammoniak und Aminosäuren [3] [5]. Im Gegensatz zu Infrarotmethoden wird die Raman-Spektroskopie nur minimal von Wasser beeinflusst, was sie besonders geeignet für wässrige Zellkulturen macht [5]. Zum Beispiel zeigten in einem T-Zell-Immuntherapiemodell, das für die Produktion von kultiviertem Fleisch relevant ist, Raman-chemometrische Modelle Korrelationskoeffizienten von R = 0,987 für Glukose und R = 0,986 für Laktat [5] .

"Die Raman-Spektroskopie ist keine Plug-and-Read-Optiksensortechnologie... die spektroskopischen Daten müssen oft mit multivariaten Analyseansätzen modelliert werden... um die maximale Menge an relevanten Informationen zu extrahieren." - Marc-Olivier Baradez et al.[5]

Für eine einfachere und kostengünstigere Alternative gewinnen refraktometriebasierte PAT-Systeme an Bedeutung. Das Ranger RI -System verwendet beispielsweise Refraktionsindex (RI)-Profiling, um einen Prozess-Trend-Index (PTI) und einen Metabolischen Rate Index (MRI) zu berechnen. Diese Indizes verfolgen Veränderungen im Zellstoffwechsel und in der Kulturzusammensetzung [6] . Eine 2023 in Nature veröffentlichte Studie zeigte, dass die Integration dieses Systems in HEK293T-Zellkulturen zu einer 1,8-fachen Steigerung der Stoffwechselaktivität führte, erreicht durch pH-Kontrollstrategien, die von MRI-Daten geleitet werden [6].

Die Verwendung dieser fortschrittlichen Werkzeuge erfordert jedoch Präzision. Zum Beispiel stützt sich die Raman-Spektroskopie auf komplexe chemometrische Modellierungstechniken, wie Partial Least Squares oder Künstliche Neuronale Netze, um Rohspektraldaten in umsetzbare Erkenntnisse zu übersetzen [5].

Für Produzenten von kultiviertem Fleisch, die PAT-Ausrüstung suchen, verbinden Plattformen wie

Wie man PAT für Chargenkonsistenz implementiert

PAT-Implementierungsherausforderungen und -lösungen in der Produktion von kultiviertem Fleisch

Dieser Abschnitt taucht in die praktischen Schritte zur Nutzung von PAT (Prozessanalytische Technologie) ein, um eine konsistente Produktion von kultiviertem Fleisch sicherzustellen. Während PAT fortschrittliche Sensoren und Analysewerkzeuge umfasst, liegt sein wahrer Wert darin, Daten in umsetzbare Erkenntnisse zu verwandeln.Der Erfolg hängt davon ab, diese Werkzeuge nahtlos mit Bioreaktorsystemen und Datenmanagementplattformen zu integrieren.

Der Ausgangspunkt ist die Identifizierung von kritischen Qualitätsmerkmalen (CQAs) und kritischen Prozessparametern (CPPs) . Für kultiviertes Fleisch umfassen diese typischerweise Faktoren wie pH-Wert, gelöster Sauerstoff, Temperatur, lebensfähige Zelldichte und Metaboliten wie Glukose und Laktat [3][4]. Sobald diese identifiziert sind, besteht der nächste Schritt darin, von traditionellen Laboranalysen zu Inline-Sensoren überzugehen, die eine kontinuierliche, rund um die Uhr Überwachung ermöglichen, ohne die Sterilität zu beeinträchtigen [3]. Im Folgenden werden wir untersuchen, wie automatisiertes Feedback, Sensorintegration und die Überwindung häufiger Herausforderungen die PAT-Implementierung optimieren können.

Automatisierte Feedback-Schleifen

Automatisierte Feedback-Schleifen sind ein Wendepunkt für die Aufrechterhaltung der Chargenkonsistenz.Durch die Verknüpfung von Echtzeitsensoren mit Bioreaktorsteuerungen ermöglichen diese Regelkreise sofortige Anpassungen, wie z.B. die Feinabstimmung der Fütterungsraten, des Gasflusses oder der Rührgeschwindigkeit, wenn Parameter außerhalb des Bereichs driften [2]. Beispielsweise hat sich gezeigt, dass die Verwendung von Echtzeit-Raman-basiertem Glukosemonitoring die Titerwerte in Säugetierzellkulturen um 85 % steigert [3]. Diese Systeme helfen, die durch Faktoren wie Unterschiede in der Inokulumsgröße oder Änderungen in Medienchargen verursachte Variabilität auszugleichen [2].

"Die Qualität rekombinanter therapeutischer Proteine, die nicht online gemessen werden kann, steht in engem Zusammenhang mit der Qualität des Produktionsprozesses. Die Prozessqualität ist eng mit ihrer Reproduzierbarkeit verbunden."

– R. Simutis und A. Lübbert, Journal of Biotechnology [2]

Die Implementierung von Quality-by-Design (QbD)-Prinzipien ist hier entscheidend.Anstatt starr an festen Verfahren festzuhalten, verwendet QbD mathematische Modelle, um Betriebsstrategien zu entwickeln, die sich an Prozessstörungen anpassen können [2] .

Integration von PAT mit Bioreaktorsystemen

Damit PAT-Tools effektiv arbeiten, müssen sie nahtlos mit Bioreaktorsystemen integriert werden. Digitale Sensortechnologien wie Memosens sind eine praktische Wahl und bieten zuverlässige Leistung selbst in anspruchsvollen, feuchtigkeitsreichen Umgebungen. Diese Sensoren können konsistente Ergebnisse von kleinen Laborbioreaktoren bis hin zur kommerziellen Großproduktion aufrechterhalten [3] .

Die größere Herausforderung liegt oft in der Datenverwaltung. Getrennte Quellen - wie Sensoren, manuelle Protokolle und LIMS-Systeme - können Ineffizienzen verursachen.Die Zentralisierung aller Daten auf einer digitalen Plattform gewährleistet eine "einzige Quelle der Wahrheit", die fortschrittliche Analysen wie multivariate Datenanalyse und Hauptkomponentenanalyse (PCA) ermöglicht. Diese Techniken können schnell Ausreißer identifizieren und feststellen, welche Prozessvariablen Inkonsistenzen verursachen [1][4].

Ein großartiges Beispiel stammt von Aleph Farms, die in den Jahren 2024 und 2025 die KI-gesteuerte Plattform von BioRaptor nutzten, um umfangreiche Datensätze aus ihren Upstream-Prozessen zu zentralisieren und zu analysieren. Unter der Leitung von Sagit Shalel-Levanon kombinierte das Team Daten von pH-, gelösten Sauerstoff-, Glukose- und Laktatsensoren, um komplexe Wechselwirkungen zwischen Prozesseingaben aufzudecken. Dies ermöglichte es ihnen, Rohdaten in Sekunden in umsetzbare Erkenntnisse zu verwandeln und die Entwicklung von skalierbaren Produktionssystemen zu beschleunigen [4] .

"Die wissenschaftliche Expertise unseres Teams in der Methodik des Versuchsdesigns (DoE) und der statistischen Analyse, ergänzt durch die KI-gesteuerte Lösung von BioRaptor, ermöglicht es uns, die Wechselwirkungen zwischen verschiedenen Prozesseingaben und -bedingungen besser zu verstehen. Mit den großen Datenmengen, die wir generieren, beschleunigt diese Fähigkeit die Entwicklung robuster und skalierbarer Prozesse für kultiviertes Fleisch."

– Sagit Shalel-Levanon, Senior Director of Process Development, Aleph Farms [4]

Für Produzenten, die nach kompatiblen Werkzeugen suchen, bieten Plattformen wie

Sobald die Integration erfolgt ist, ist es entscheidend, wiederkehrende Herausforderungen anzugehen, um langfristigen Erfolg zu gewährleisten.

Häufige Implementierungsherausforderungen und Lösungen

Kosten und Komplexität stehen oft der Einführung von PAT im Weg. Fortgeschrittene Techniken wie die Raman-Spektroskopie erfordern erhebliche Investitionen und Fachwissen [2]. Die Skalierung von kultivierten Fleischprozessen kann ebenfalls Probleme verursachen - Werkzeuge, die im Labor funktionieren, können bei der Produktion im großen Maßstab versagen, wenn sie nicht ordnungsgemäß validiert werden [3] . Die Lösung? Wählen Sie von Anfang an Geräte, die sowohl den Life-Science-Standards (ASME BPE) als auch den Lebensmittel- und Getränkestandards (3-A, EHEDG) entsprechen. Dies gewährleistet die Kompatibilität, wenn die Produktion skaliert wird [3].

Inline-Sensoren sind besonders wertvoll, um Sterilität zu gewährleisten und ununterbrochene Daten zu liefern. Traditionelle Offline-Analysen bergen nicht nur das Risiko einer Kontamination, sondern erhöhen auch die Kosten [3].

Die Automatisierung der Datenerfassung und -analyse kann die technische Komplexität vereinfachen und die Kosten und Zeit für die Anlagenplanung um bis zu 30 % senken [3]. Selbstkalibrierende Sensoren, wie automatisierte RTD-Temperatursensoren, reduzieren den manuellen Eingriff weiter, wodurch Fehler und unentdeckte Ausfälle vermieden werden [3].

Die Einhaltung gesetzlicher Vorschriften ist eine weitere Herausforderung, aber PAT kann tatsächlich die Erfüllung dieser Anforderungen erleichtern. Die kontinuierliche Prozessverifizierung (CPV), die jetzt sowohl von der FDA als auch der EMA erwartet wird, wird durch automatisierte Software vereinfacht, die Prozessfähigkeiten (Cpk und Ppk) verfolgt und Parameter gegen Kontrollgrenzen überwacht [1].

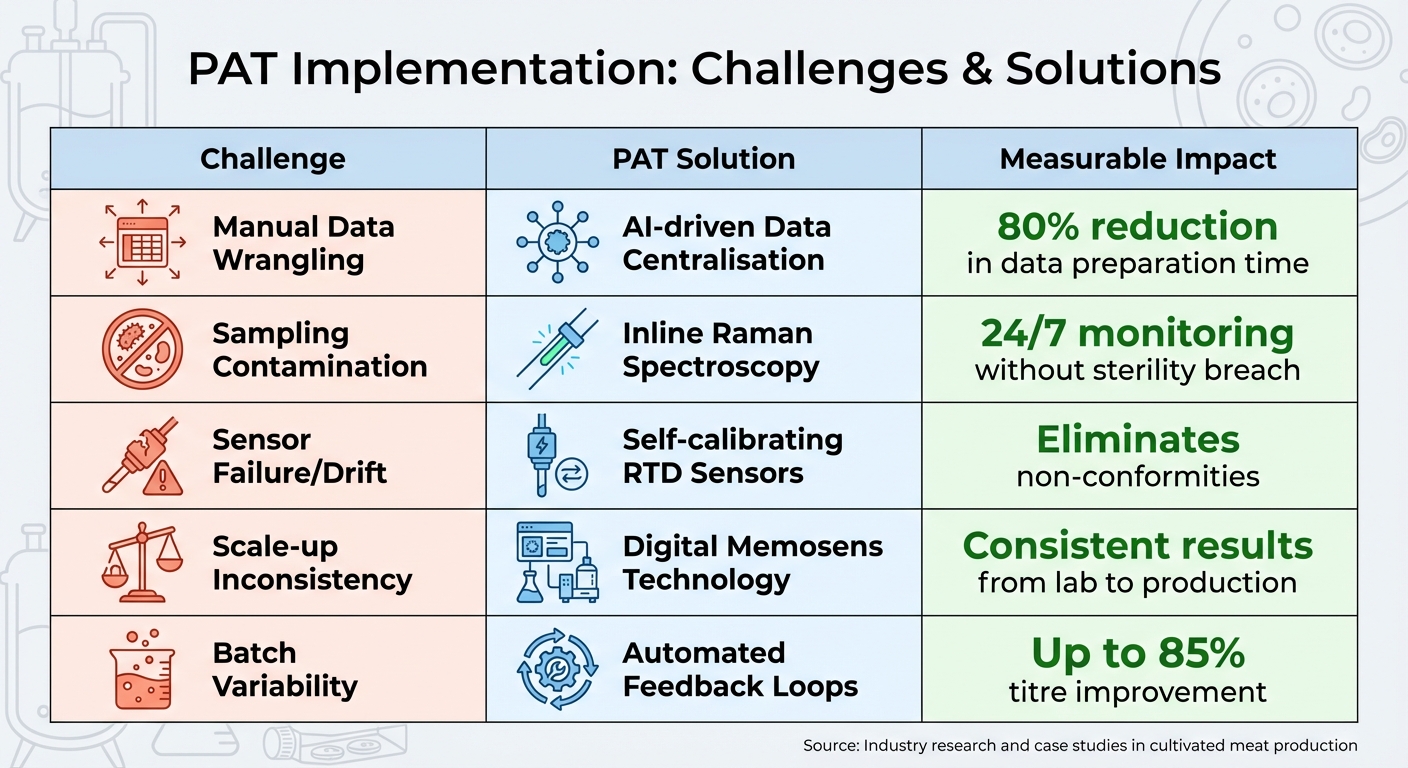

| Herausforderung | PAT-Lösung | Messbare Auswirkungen |

|---|---|---|

| Manuelle Datenaufbereitung | KI-gesteuerte Datenzentralisierung | 80% Reduzierung der Datenvorbereitungszeit [1] |

| Probenkontamination | Inline-Raman-Spektroskopie | 24/7 Überwachung ohne Sterilitätsverletzung [3] |

| Sensorfehler/Drift | Selbstkalibrierende RTD-Sensoren | Beseitigt Nichtkonformitäten [3] |

| Skalierungsinkonsistenz | Digitale Memosens-Technologie | Konsistente Ergebnisse vom Labor bis zur Produktion [3] |

| Chargenvariabilität | Automatisierte Rückkopplungsschleifen | Bis zu 85% Titerverbesserung [3] |

Um die Einführung zu erleichtern, beginnen Sie mit einem Pilotprojekt in einem einzelnen Bioreaktor. Dies ermöglicht es Teams, die Technologie zu validieren und Fachwissen aufzubauen, bevor sie skalieren. Indem diese Herausforderungen direkt angegangen werden, können Produzenten die Chargenkonsistenz erreichen, die für eine skalierbare Produktion von kultiviertem Fleisch erforderlich ist.

PAT-Anwendungen in der Produktion von kultiviertem Fleisch

Die Prozessanalysentechnologie (PAT) beweist ihren Wert in der Produktion von kultiviertem Fleisch. Werkzeuge wie die Raman-Spektroskopie und fortschrittliche Sensoren helfen dabei, eine konsistente Chargenqualität sicherzustellen, indem sie die präzisen Bedingungen aufrechterhalten, die für reproduzierbare Ergebnisse erforderlich sind. Werfen wir einen genaueren Blick darauf, wie diese Technologien einen echten Unterschied machen.

Verwendung der Raman-Spektroskopie zur Optimierung der Zellkultur

Die Raman-Spektroskopie ist ein leistungsstarkes Werkzeug zur Aufrechterhaltung stabiler Bedingungen in der Zellkultur durch präzises, Echtzeit-Feedback.Zurück im April 2022 zeigten Forscher von Sartorius Stedim Biotech und der Hochschule Reutlingen dies, indem sie eine Inline-Raman-Durchflusszelle in den zellfreien Erntefluss eines CHO-Zellperfusionsprozesses integrierten. Mit einem OPLS-Modell etablierten sie eine Rückkopplungsschleife, die die Glukosespiegel konstant bei 4 g/L und 1,5 g/L hielt, mit nur ±0,4 g/L Variabilität [8][9] .

Diese Stabilität hatte direkte Auswirkungen auf die Produktqualität. Durch die Aufrechterhaltung der Glukosespiegel um 2 g/L wurde die Glykation in Proteinprodukten von etwa 9% auf 4% reduziert [7]. Vergleichen Sie dies mit der traditionellen Offline-Probenahme, die typischerweise alle 24 Stunden erfolgt. Raman-Sensoren hingegen liefern alle paar Minuten Updates, was eine engere Kontrolle ermöglicht und die "Festmahl-Hunger"-Zyklen vermeidet, die die Chargenkonsistenz stören können [7].

"Die Raman-Spektroskopie wurde in der Bioproduktion als vielseitige Analysetechnik für das Echtzeit-Monitoring von Zellkulturleistungsparametern wie Glukose, Glutamin, Glutamat, Laktat, lebensfähige Zelldichte (VCD) und Produkttiter weit verbreitet angenommen." – Alexander Graf et al., Sartorius Stedim Biotech [7]

Die Skalierbarkeit dieser Technologie ist ein weiterer großer Vorteil. In einer anderen Studie vom April 2022 wurde eine Prototyp-Raman-Durchflusszelle in einem 250 mL Ambr® Mini-Bioreaktorsystem getestet. Durch den Einsatz von automatisiertem Design von Experimenten (DoE) und das Anreichern von Proben mit Glukose, Laktat und Glutamin erstellten Forscher Kalibrierungsmodelle, die auf 2.000 L Einweg-Bioreaktoren hochskaliert werden konnten [7].

Während die Raman-Spektroskopie ein herausragendes Werkzeug ist, ist sie nicht die einzige Technologie, die in der Produktion von kultiviertem Fleisch Wellen schlägt.Andere Sensoren tragen ebenfalls zur Verbesserung der Bioprozessüberwachung bei.

Sensor-Technologie für die Bioprozessüberwachung

Neben der Raman-Spektroskopie spielen andere Sensorsysteme eine Schlüsselrolle in der Echtzeitüberwachung. Bio-Kapazitätssensoren, wie der BioPAT® Viamass, bieten kontinuierliche In-Line-Messungen der lebensfähigen Zelldichte (VCD). Dies ermöglicht eine automatisierte Zellblutung und sorgt für stabile Bedingungen in kontinuierlichen Perfusionssystemen [8][9].

Digitale Werkzeuge wie Memosens sind ebenfalls entscheidend. Sie überwachen Parameter wie pH-Wert und gelösten Sauerstoff und liefern zuverlässige Ergebnisse, sowohl im Labor als auch im kommerziellen Maßstab [3]. In der Zwischenzeit eliminieren selbstkalibrierende RTD-Temperatursensoren das Risiko unbemerkter Ausfälle und gewährleisten die Prozesssicherheit ohne die Notwendigkeit manueller Kontrollen [3].

Die Cell and Gene Therapy Catapult hat den Wert integrierter Sensorsysteme in der T-Zell-Bioprozessierung demonstriert. Durch den Einsatz von In-Line-Raman-Optiksensoren erreichten sie Korrelationskoeffizienten von 0,987 für Glukose und 0,986 für Laktat [5]. Damian Marshall, Direktor für Neuproduktentwicklung bei der Organisation, hob die Vorteile hervor:

"Die Fähigkeit, diese Schlüsselparameter mit einem In-Line-Raman-Optiksensor zu messen, ermöglicht ein sofortiges Feedback zur Prozessleistung.Dies könnte die Zelltherapie-Bioprozessierung erheblich verbessern, indem es proaktive Entscheidungen auf der Grundlage von Echtzeit-Prozessdaten ermöglicht" [5]

Für Produzenten von kultiviertem Fleisch, die diese Technologien übernehmen möchten, verbinden Plattformen wie

Zukünftige Entwicklungen in PAT für kultiviertes Fleisch

Die Entwicklung der Prozessanalytik-Technologie (PAT) verändert die Produktion von kultiviertem Fleisch, mit einem Fokus auf größere Konsistenz und Skalierbarkeit. Im Zentrum dieses Fortschritts stehen künstliche Intelligenz (KI) und maschinelles Lernen, die einen Wandel hin zu KI-gesteuerten Produktionssystemen vorantreiben. In der Zwischenzeit gehen innovative Skalierungsansätze die Herausforderungen der kommerziellen Fertigung an und ebnen den Weg für eine effizientere Produktion.

KI und maschinelles Lernen für die Prozesskontrolle

KI und maschinelles Lernen verändern, wie Prozesse für kultiviertes Fleisch überwacht und gesteuert werden. Anstatt nur auf Probleme zu reagieren, bieten diese Technologien jetzt vorausschauende Einblicke. Zum Beispiel können maschinelle Lernmodelle Prozessabweichungen oder mikrobielle Kontaminationen bis zu 200 Stunden früher als herkömmliche Methoden erkennen [6]. Diese frühzeitige Erkennung ist entscheidend, um die Konsistenz der Chargen sicherzustellen und kostspielige Produktionsrückschläge zu vermeiden.

Eine wichtige Entwicklung ist der Einsatz von Softsensoren. Diese sind im Wesentlichen Softwaremodelle, die Sensordaten mit statistischen Werkzeugen kombinieren, um Variablen zu schätzen, die sonst schwer zu messen sind, wie die Zellviabilität.Durch die Integration von Daten aus Hardware-Sensoren - wie der Raman-Spektroskopie - mit fortschrittlichen statistischen Techniken wie Künstlichen Neuronalen Netzen (ANN) und Partial Least Squares (PLS) bieten diese Modelle ein tieferes Verständnis des Prozesses [5][6].

Zwischen 2023 und 2025 präsentierte Oxford Biomedica das Potenzial dieser Technologien in der Produktion von lentiviralen Vektoren. Mit dem Ranger Refractive Index PAT-System in Kombination mit maschinellem Lernen entwickelten sie eine autonome pH-Kontrollstrategie. Dieses System passte sich in Echtzeit basierend auf dem Metabolic Rate Index (MRI) an, was zu einer 1,8-fachen Steigerung der Stoffwechselaktivität im Vergleich zu nicht optimierten Methoden führte. Es deckte auch zuvor unbemerkte Zusammenhänge zwischen pH-Werten und Sauerstoffverfügbarkeit auf [6].

Ein weiterer spannender Fortschritt ist der Aufstieg digitaler Zwillinge. Diese virtuellen Modelle ermöglichen es Herstellern, wichtige Prozessparameter zu simulieren und zu testen, bevor die eigentliche Produktion beginnt [10] . Biomatter, ein Biotech-Unternehmen, hat dieses Konzept weiterentwickelt, indem es proprietäre maschinelle Lernalgorithmen verwendet, um völlig neue Enzyme zu entwerfen. Wie CEO Laurynas Karpus im Oktober 2025 erklärte:

"Unsere KI kann dann eine völlig neue aktive Stelle und Enzymstruktur mit einem völlig neuartigen Mechanismus entwerfen" [10].

Der Schritt hin zu einer autonomen Prozesssteuerung ist besonders bemerkenswert. Neue PAT-Systeme verlassen sich jetzt auf adaptive Logik, die Bioreaktor-Sollwerte in Echtzeit basierend auf Stoffwechselaktivitätsdaten dynamisch anpasst. Diese Flexibilität ist entscheidend für das Management der natürlichen Variabilität, die zwischen Produktionschargen auftritt, und ersetzt starre, voreingestellte Protokolle durch einen reaktionsfähigeren Ansatz [6].

Anpassung von PAT für die kommerzielle Produktion

Während KI die Vorhersagefähigkeiten verbessert, stellt die Skalierung dieser Technologien für den kommerziellen Einsatz besondere Herausforderungen dar, die praktische Lösungen erfordern.

Ein Hauptproblem ist die Reproduzierbarkeit von Charge zu Charge. Aktuelle Fermentationsprozesse zeigen oft erhebliche Variabilität, wobei die Produktkonzentrationsmuster zwischen den Läufen um bis zu 50 % abweichen [2]. Solche Inkonsistenzen sind ein großes Hindernis für die Erreichung der Zuverlässigkeit, die für die Produktion im großen Maßstab erforderlich ist.

Eine weitere Herausforderung besteht darin, die Konsistenz der Sensoren über verschiedene Produktionsmaßstäbe hinweg sicherzustellen. Digitale Sensoren wie Memosens, die den pH-Wert und den gelösten Sauerstoff überwachen, müssen zuverlässige Daten liefern, unabhängig davon, ob sie in kleinen Laborbioreaktoren oder in großtechnischen Produktionsanlagen eingesetzt werden. Die Standardisierung dieser Instrumente über alle Skalen hinweg kann Prozessübertragungen rationalisieren und die Kosten und Zeitpläne für die Anlagenplanung um bis zu 30 % senken [3].

Kosten sind ein weiteres Hindernis für die Skalierung. Hohe Betriebskosten für Offline-Analysen und fortschrittliche Ausrüstung können die kommerzielle Rentabilität einschränken [11][3]. Um dem entgegenzuwirken, erkunden einige Unternehmen wirtschaftlichere Bioreaktormaterialien, um die Investitionskosten zu senken [11]. Darüber hinaus werden Medienrecycling-Strategien, wie die tangentiale Flussfiltration, implementiert, um die hohen Kosten für Zellkulturmedien auszugleichen [11].

Für Unternehmen, die diese fortschrittlichen PAT-Systeme einführen möchten, bieten Plattformen wie

Fazit

Die Prozessanalysentechnologie (PAT) verändert die Art und Weise, wie Konsistenz in der Produktion von kultiviertem Fleisch gehandhabt wird. Anstatt bis zum Ende der Produktion zu warten, um die Qualität zu testen, integriert PAT die Echtzeitüberwachung und automatisierte Anpassungen direkt in den Prozess. Dieser Wandel bewältigt eine der größten Herausforderungen der Branche: die inhärente Variabilität biologischer Systeme. Wie bereits erwähnt, spielt jede Komponente von PAT eine Rolle bei der Schaffung eines zuverlässigeren und vorhersehbareren Produktionsrahmens.

Technologien wie die Raman-Spektroskopie und Refraktometrie bieten kontinuierliche, Echtzeit-Einblicke in den Zellstoffwechsel und eliminieren die Notwendigkeit manueller Probenahmen.Dies reduziert nicht nur die Risiken einer Kontamination durch offene Probenahme, sondern schließt auch die "blinden Flecken" zwischen periodischen Labortests [3] [5]. In Kombination mit automatisierten Rückmeldesystemen können diese Werkzeuge Echtzeitanpassungen vornehmen, wie z.B. das Hinzufügen von Nährstoffen oder die Feinabstimmung der pH-Werte, um optimale Bedingungen während des gesamten Anbauprozesses sicherzustellen.

Die kommerziellen Vorteile dieser Innovationen sind erheblich. Zum Beispiel hat die Echtzeit-Glukosekontrolle mit Raman-Technologie gezeigt, dass sie den Produktertrag um 85% steigert, während die pH-Optimierung durch Refraktometrie die Stoffwechselaktivität um das 1,8-fache erhöht [3][6].Da der Sektor für kultiviertes Fleisch bis 2040 auf einen erwarteten Anteil von 30 % am globalen Fleischkonsum zusteuert, sind solche Effizienzverbesserungen entscheidend, um die Produktion wirtschaftlich rentabel zu halten [3].

Standardisierte digitale Sensoren, wie Memosens, erleichtern den Übergang von der Labor- zur kommerziellen Produktion, indem sie konsistente Messungen über verschiedene Bioreaktorgrößen hinweg gewährleisten. Diese Werkzeuge können die Ingenieurkosten und Zeitpläne um bis zu 30 % senken [3]. Für Produzenten, die diese fortschrittlichen Systeme übernehmen möchten, bieten Ressourcen wie

KI und maschinelles Lernen haben ebenfalls Einzug gehalten und ermöglichen eine vorausschauende und autonome Prozesssteuerung. Diese Technologien erlauben es den Systemen, sich an die einzigartigen Eigenschaften jeder Charge anzupassen.Wie Thomas Williams und sein Team hervorhoben:

"Die Prozesskontrolle und Intervention mit diesem neuartigen, auf Refraktometrie basierenden PAT-System hat das Potenzial, die Feinabstimmung und schnelle Optimierung der Produktionsumgebung zu erleichtern und eine adaptive Prozesskontrolle für verbesserte Prozessleistung und Robustheit zu ermöglichen" [6] .

Diese Fähigkeit zur Anpassung wird besonders wichtig sein, wenn die Branche von Forschungsoperationen auf die vollständige kommerzielle Fertigung skaliert. Diese Fortschritte unterstreichen die wesentliche Rolle von PAT bei der Sicherstellung von Qualität und Skalierbarkeit in der kultivierten Fleischindustrie.

FAQs

Wie stellt die Prozessanalysentechnologie (PAT) eine gleichbleibende Qualität in der Produktion von kultiviertem Fleisch sicher?

Die Prozessanalysentechnologie (PAT) spielt eine Schlüsselrolle bei der Aufrechterhaltung der Chargenkonsistenz in der Produktion von kultiviertem Fleisch, indem sie Echtzeitüberwachung und -steuerung wesentlicher Bioprozessparameter ermöglicht. Mit Werkzeugen wie spektroskopischen und elektrochemischen Sensoren überwacht PAT kritische Faktoren wie pH-Wert, Sauerstoffgehalt, Temperatur und Nährstoffkonzentrationen in Bioreaktoren. Diese ständige Überwachung ermöglicht schnelle Anpassungen, um sicherzustellen, dass die Bedingungen während des gesamten Produktionsprozesses optimal bleiben.

Durch die Bereitstellung eines klaren Überblicks über die zelluläre Umgebung hilft PAT, die Variabilität zwischen Chargen zu reduzieren, Abfall zu verringern und die Gesamteffizienz zu verbessern. Es stellt sicher, dass jede Charge die gleichen hohen Qualitätsstandards erfüllt.Wenn sie mit KI-gesteuerten Systemen kombiniert werden, hebt PAT die Präzision auf die nächste Stufe, vereinfacht die Abläufe und unterstützt die Produktion von sicherem, konsistentem kultiviertem Fleisch.

Welche Vorteile bietet die Raman-Spektroskopie für die Überwachung der Bioreaktorbedingungen in der Produktion von kultiviertem Fleisch?

Die Raman-Spektroskopie dient als unverzichtbare Prozessanalysentechnologie (PAT) für die Produktion von kultiviertem Fleisch und bietet eine Echtzeit-, nicht-invasive Überwachung der Bioreaktorbedingungen. Durch die kontinuierliche Datenerfassung wird eine Verbindung zwischen Prozessparametern und kritischen Qualitätsmerkmalen hergestellt, um sicherzustellen, dass jede Charge konsistente, hochwertige Standards erfüllt.

Diese Technik ermöglicht die gleichzeitige Verfolgung wesentlicher Faktoren wie Zelldichte, Lebensfähigkeit und Metabolitenspiegel, und liefert entscheidende Einblicke in den Bioprozess.Diese Echtzeitmessungen ermöglichen eine adaptive Prozesssteuerung, steigern die Produktivität und minimieren potenzielle Risiken. Darüber hinaus gewährleistet die Raman-Spektroskopie stabile Wachstumsbedingungen während der gesamten Produktion und optimiert so den Kultivierungsprozess für optimale Ergebnisse.

Wie verbessern KI und maschinelles Lernen die Prozesssteuerung in der Produktion von kultiviertem Fleisch?

KI und maschinelles Lernen transformieren die Prozesssteuerung in der Produktion von kultiviertem Fleisch, indem sie präzises Monitoring bieten, Abfall reduzieren und eine gleichbleibende Qualität gewährleisten. Diese Technologien verarbeiten Daten von Sensoren, die kritische Faktoren wie pH-Wert, Sauerstoffgehalt, Temperatur und Zellwachstum überwachen. Dies ermöglicht es den Produzenten, die Produktionsbedingungen in Echtzeit fein abzustimmen.

Maschinelle Lernmodelle können auch potenzielle Probleme wie Kontamination oder Unregelmäßigkeiten im Zellwachstum vorhersagen und ermöglichen so schnelle Korrekturmaßnahmen.Was noch wichtiger ist, diese Systeme werden im Laufe der Zeit durch das erneute Training mit neuen Daten intelligenter, wodurch ihre Präzision und Zuverlässigkeit verbessert wird. KI-gestützte Prozessanalytische Technologie (PAT)-Systeme gehen noch einen Schritt weiter, indem sie Echtzeiteinblicke in die Stoffwechselaktivität von Zellkulturen liefern, was dazu beiträgt, die Chargenkonsistenz und die Einhaltung von behördlichen Anforderungen sicherzustellen.

Durch die Integration von KI und maschinellem Lernen können Produzenten von kultiviertem Fleisch die Effizienz steigern, die Produktion effektiver skalieren und die Produktsicherheit verbessern. Dieser Fortschritt trägt dazu bei, eine nachhaltigere Zukunft der Lebensmittelproduktion zu gestalten.