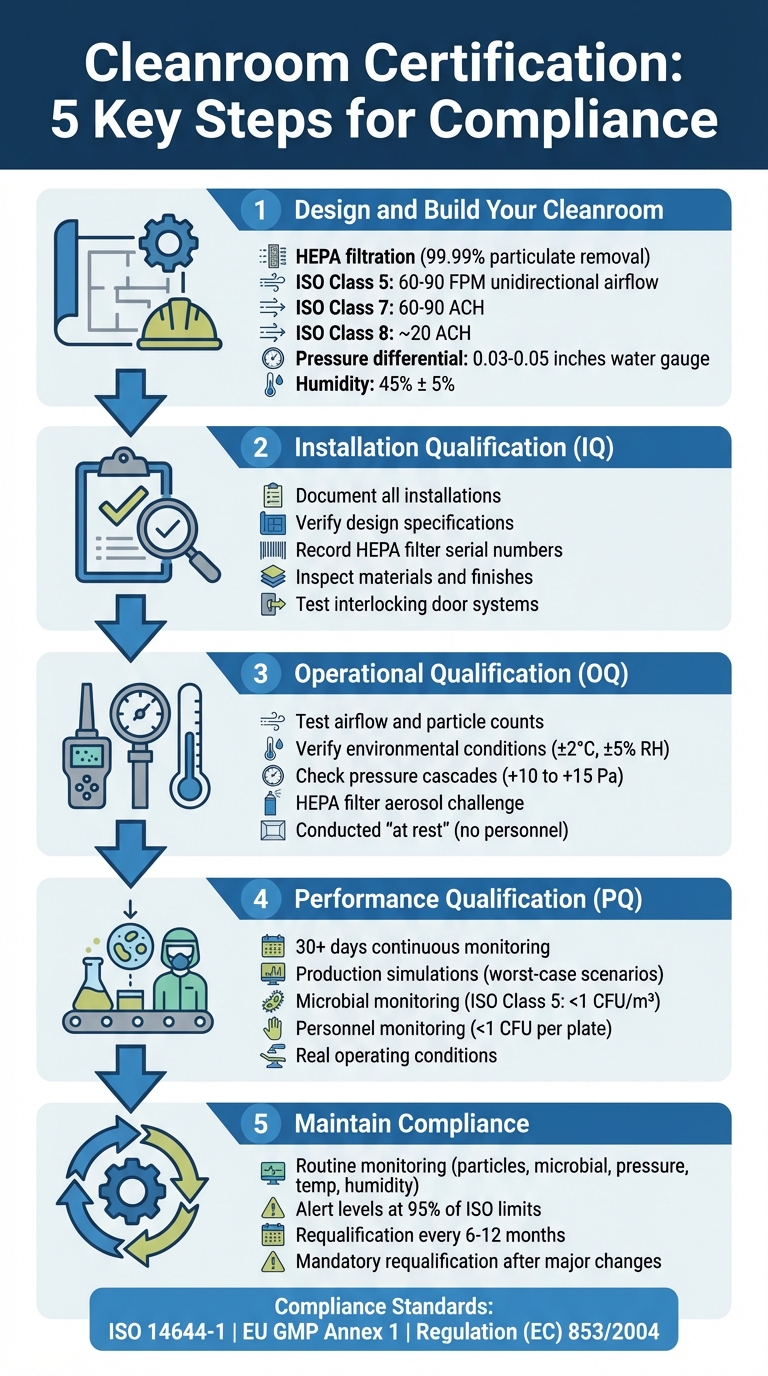

הסמכת חדר נקי חיונית לייצור בשר מתורבת, מבטיחה בטיחות ועמידה בתקנות בריטניה כמו תקנה (EC) 853/2004. ללא הסמכה, מתקנים מסתכנים בזיהום, אי-עמידה ובעיות איכות מוצר. הנה סקירה מהירה של התהליך:

- למה הסמכה חשובה: מונעת זיהום מיקרוביאלי, מתיישרת עם עקרונות HACCP ומבטיחה ייצור עקבי.

- תקנים מרכזיים: ISO 14644-1 (ניקיון אוויר), EU GMP Annex 1 (ייצור סטרילי), ו-EN 17141 (בקרת מיקרוביאלית).

-

שלבים להסמכה:

- תכנון ובנייה: התקנת מסנני HEPA, מערכות זרימת אוויר ושמירה על הפרשי לחץ נכונים.

- אישור התקנה (IQ): אימות שהחדר הנקי תואם למפרטי התכנון.

- אישור תפעולי (OQ): בדיקת ביצועים בתנאים מבוקרים.

- אימות ביצועים (PQ): אימות תפקוד במהלך פעולות בפועל.

- ניטור מתמשך: בדיקות סדירות לחלקיקים, לחץ, טמפרטורה ולחות.

- עמידה מתמשכת: הסמכה מחדש כל 6–12 חודשים או לאחר שינויים משמעותיים.

תהליך הסמכה ב-5 שלבים לחדרים נקיים במתקני ייצור בשר מתורבת

תכנון והסמכת חדרים נקיים

שלב 1: תכנן ובנה את החדר הנקי שלך

בניית חדר נקי לייצור בשר מתורבת דורשת תכנון קפדני סביב שלושה מערכות עיקריות: סינון HEPA, בקרות סביבתיות, והפרדת זרימת עבודה. אלמנטים אלו מבטיחים תנאים סטריליים ועוזרים להימנע משינויים יקרים מאוחר יותר.ברגע שמערכות אלו מותקנות, יש להתמקד באופטימיזציה של הביצועים שלהן במהלך ההתקנה.

דרישות סינון HEPA וזרימת אוויר

מערכת הטיפול באוויר היא עמוד השדרה של חדר הניקוי שלך וקובעת אם הוא עומד בסיווג ה-ISO הנדרש. מסנני HEPA מסירים 99.99% מהחלקיקים[5], אך היעילות שלהם תלויה באספקת אוויר בקצבים ודפוסים ספציפיים המותאמים לכל אזור ייצור.

באזורים של ISO Class 5 - בהם מתבצעים תהליכים אספטיים כמו קציר בשר - תזדקק לזרימת אוויר חד-כיוונית (למינרית) במהירות של 60 עד 90 רגל לדקה (FPM) [5]. זה כולל יחידות סינון מאווררים המותקנות בתקרה המכוונות את זרימת האוויר דרך פתחי קיר נמוכים עם זווית פליטה צרה.

באזורי ISO Class 7 ו-8, נעשה שימוש בעיצוב זרימת אוויר מעורב. כאן, אוויר אספקה טרי מתערבב עם אוויר פנימי, ודורש פחות חילופי אוויר לשעה (ACH).אזורים ב-ISO Class 7 צריכים 60–90 ACH, בעוד שאזורים ב-ISO Class 8 דורשים כ-20 ACH[1][6]. כדי לחשב ACH, חלקו את נפח האוויר המסופק (לשעה) בנפח החדר. זכרו שתקרות גבוהות יותר מגדילות את דרישות זרימת האוויר והעלויות[3].

הפרשי לחצים הם מפתח לשמירה על זיהומים מחוץ. שמרו על הפרש לחץ חיובי של 0.03–0.05 אינץ' מד מים בין חדרים נקיים לאזורים סמוכים [7]. עם זאת, אל תעברו את ה-0.1 אינץ' מד מים דרך דלתות, שכן זה יכול להקשות על פתיחתן - דורש עד 11 פאונד של כוח על דלת סטנדרטית בגודל 3×7 רגל[7].

לאחר ההתקנה, בדקו את מערכת הסינון לשלמות באמצעות בדיקות אתגר אירוסול כמו בדיקות DOP או PAO כדי לאשר שאין דליפות או אטמים חלשים במארזי מסנני HEPA[1]. מחקרי הדמיית עשן יכולים גם לעזור לאמת זרימת אוויר למינרית ולהבטיח שאין מערבולות או זרימה חוזרת באזורים רגישים.

עם סינון במקום, השלב הבא הוא להבטיח תנאי סביבה עקביים.

בקרות סביבתיות לייצור

שמירה על טמפרטורה, לחות ולחץ יציבים היא קריטית למזעור סיכונים מיקרוביאליים[9]. מערכת ה-HVAC שלך חייבת לשמור על פרמטרים אלה באופן רציף תוך תמיכה בשיעורי שינוי אוויר גבוהים הנדרשים לסיווג ה-ISO של חדר הנקי שלך.

בקרת טמפרטורה חשובה במיוחד. המערכת חייבת לנטרל חום מביו-ריאקטורים, תאורה ואנשי צוות מבלי להפריע לדפוסי זרימת האוויר. הלחות היחסית צריכה להישאר ב-45% ± 5%, מה שעוזר למנוע מטענים אלקטרוסטטיים שמושכים חלקיקים ולהימנע מבעיות עיבוי. טווח זה גם מבטיח סביבת עבודה נוחה לצוות הלבוש[7].

ניטור בזמן אמת של פרמטרים סביבתיים כמו pH וחמצן מומס יכול לעזור לזהות סימנים מוקדמים של צמיחת מיקרואורגניזמים[9]. ניטור מתמשך של אוויר, משטחים ומים הוא פרקטיקה חיונית נוספת לתפוס זיהום לפני שהוא מתפשט. בנוסף, תכנן את מערכת ה-HVAC שלך לזמן התאוששות קצר - זה מבטיח שהחדר הנקי יחזור במהירות לרמת הניקיון המוגדרת שלו לאחר אירוע זיהום, מה שמפחית את זמן ההשבתה[1].

לאחר שהבקרות הסביבתיות נמצאות במקום, התמקד בניהול תנועת חומרים ואנשים בחלל כדי למזער את סיכוני הזיהום.

ניהול זרימת חומרים וכוח אדם

"עובדי חדר נקי הם מקור הזיהום הגדול ביותר של חדר נקי וכל התהליכים הקריטיים צריכים להיות מבודדים מדלתות גישה ונתיבים של כוח אדם." - וינסנט א. סקריידה, מהנדס[7]

כוח אדם מהווה את הסיכון הגדול ביותר לזיהום בחדרים נקיים, מפזרים חלקיקי עור, שיער ופסולת אחרת[7][6]. כדי להתמודד עם זה, תכנון חדר הנקי שלך צריך להפריד פיזית תהליכים קריטיים מאזורים עם תנועה גבוהה ונקודות גישה.

חומרים צריכים לנוע בכיוון אחד - מאזורים בדרגה נמוכה לאזורים בדרגה גבוהה יותר - תוך שימוש בתהליכי חיטוי או סטריליזציה מאומתים לאורך הדרך[8].סטריליזטורים דו-כיווניים, כמו אוטוקלאבים עם דלת כפולה או מנהרות דה-פירוגנציה, אידיאליים להעברת פריטים לאזורים של עיבוד אספטי מבלי לפגוע באיכות האוויר[8].

תאי אוויר פועלים כמאגר בין אזורים ברמות ניקיון שונות. אזורים ברמת ISO Class 7 או נקיים יותר צריכים לכלול חדר כניסה להלבשה, שמונע כניסת מזהמים חיצוניים לאזורי הייצור[6]. עבור אזורים בדרגה A ו-B, מערכות דלתות נעולות מבטיחות שרק דלת אחת יכולה להיפתח בכל פעם[8]. אם תאי אוויר נפרדים לאנשי צוות וחומרים אינם אפשריים, הפרדה פרוצדורלית מבוססת זמן יכולה לעזור להימנע מתנועה סימולטנית בין אזורים[8].

הגבל את הגישה לחללים קריטיים לנקודת גישה אחת כדי להפחית את הסיכון לזיהום צולב[7].חלונות תצפית או מצלמות מרחוק יכולים לאפשר למפקחים לעקוב אחר פעילויות מבלי להיכנס לחדר הנקי, ובכך להפחית גישה מיותרת[8].

כל אחד מהצעדים הללו ממלא תפקיד חיוני בהשגת הסמכת חדר נקי ובהבטחת שהמתקן שלך עומד בסטנדרטים המחמירים הנדרשים לייצור בשר מתורבת בטוח ותואם.

שלב 2: השלמת הסמכת התקנה (IQ)

לאחר סיום הבנייה, השלב הבא הוא הסמכת התקנה (IQ). תהליך זה מבטיח שכל רכיב בחדר הנקי הותקן כראוי לפני המעבר לבדיקות תפעוליות. למעשה, IQ פועל כגשר בין השלמת הבנייה הפיזית והתחלת איזון HVAC, ומאשר שהכל מוכן לשלב הבא.

"בדיקות הסמכת התקנה (IQ) מבטיחות שהציוד, הרכיבים וההתקנה של החדר הנקי עומדים במפרטים של היצרן ושכל דבר הותקן כראוי." - קיילד לונד, מומחה לחדרים נקיים [11]

IQ מתמקד במצב "כפי שנבנה" - כאשר מבנה החדר הנקי הושלם אך ציוד הייצור עדיין לא במקום. המטרה העיקרית כאן היא להבטיח שהמבנה שנבנה תואם את התכנון המקורי, עם כל סטייה מתועדת ומטופלת כראוי.

תעד את כל שלבי ההתקנה

תיעוד יסודי הוא מפתח בשלב זה. תזדקק לרשומות מפורטות של "כפי שנבנה", הכוללות שרטוטים אדריכליים מעודכנים, רשימות של ציוד HVAC, רצפי בקרה ודיאגרמות חיווט חשמלי. רשומות אלו צריכות לשקף כיצד החדר הנקי נבנה בפועל, ולא רק כיצד תוכנן.

לכל מסנן HEPA או ULPA, רשום את המספר הסידורי, המיקום המדויק ותאריך ההתקנה. חשוב לבדוק את המסננים לנזקי הובלה מיד עם ההתקנה - שכן אפילו דליפות קטנות יכולות לפגוע בשלמות החדר הנקי. תייג כל ציוד וחיישן עם מזהה ייחודי התואם לרשימת הציוד שלך, מה שמפשט ביקורות ותחזוקה עתידיות.

תעודות כיול לכל מכשירי הניטור חייבות גם הן להיות מתועדות. זה כולל מוני חלקיקים, חיישני לחץ דיפרנציאלי, גששי טמפרטורה ולחות, ומכשירי זרימת אוויר. כפי שמסבירה טוני הורספילד מ-ISO Cleanroom, "תעודת הכיול [למוני חלקיקים] כלולה בתוך דוח האימות של החדר הנקי שלך." [10]

בדיקות של חומרים וגימורים חשובות באותה מידה. ודא כי לוחות הקיר, הרצפה, הדלתות, המעברים והאטמים עומדים בתקני GMP.המשטחים צריכים להיות ללא נשירה, בעלי VOC נמוך, ואטומים כראוי. דלתות וחלונות חייבים להיות מיושרים עם הקירות כדי לשמור על שלמות הלחץ.

שמור יומן סטיות עבור כל חריגות עיצוב, תוך ציון ההערכות והפעולות המתקנות שננקטו. יומן זה יהפוך מאוחר יותר לחלק מדוח האימות הסופי שלך, המאחד את כל הממצאים משלב ההתקנה.

אמת את מפרטי העיצוב

לאחר שהרישומים שלך להשלמת ההתקנה, השלב הבא הוא לוודא שכל מערכת תואמת לעיצוב המאושר. השווה את מפרט דרישות המשתמש (URS) עם ההתקנות הפיזיות כדי לוודא ששום דבר לא הוחמץ במהלך המשלוח או ההרכבה.

עבור מערכות HVAC וסינון, בדוק שיחידות הטיפול באוויר, חיבורי צינורות האוורור ומיקומי המפזרים תואמים את שרטוטי העיצוב.אשר כי מסנני HEPA ממוקמים כראוי במקומם וכי כל בדיקות הלחץ של צינורות האוויר הושלמו בהצלחה. רשום את המפרטים וגיליונות הנתונים עבור כל יחידת מסנן מאוורר.

אימות מבני כולל בדיקת מנעולים, מחסומים ומעברים כדי להבטיח שהם פועלים כמתוכנן. בדוק מערכות דלתות מנעול כדי להבטיח ששתי הדלתות לא יוכלו להיפתח בו זמנית. בדוק שכל האטמים שלמים ושהחדר הנקי יכול לשמור על הפרשי הלחץ הנדרשים.

הפעל את מערכת ה-HVAC כדי להשיג תנאים יציבים לפני המעבר לשלב הבא של הבדיקה.

ביצוע IQ בדיוק הוא קריטי, שכן הוא מניח את היסודות לכל שלבי ההסמכה הבאים. דילוג על שלבים או חיפזון בתיעוד עלול להוביל לסיבוכים במהלך בדיקות תפעוליות וביקורות רגולטוריות. על ידי השלמת בדיקות אלו ביסודיות, אתה מבטיח מעבר חלק להסמכה תפעולית.

שלב 3: ביצוע הסמכת תפעול (OQ)

לאחר שהסמכת ההתקנה מאשרת שהכל מותקן כראוי, השלב הבא הוא הסמכת תפעול (OQ). שלב זה מבטיח שחדר הנקי פועל כמתוכנן בתנאים מוגדרים. בדרך כלל, בדיקות אלו מתבצעות "במנוחה", כלומר מערכת ה-HVAC פועלת, אך אין פעילות של צוות או ייצור.

"הוולידציה מספקת הוכחה אובייקטיבית לכך שחדר הנקי עושה את מה שהוא תוכנן לעשות: לשמור על אווירה יציבה וחסרת מזהמים הן בתנאים סטטיים (במנוחה) והן בתנאים תפעוליים." - Standard Tech [12]

בדיקות OQ הן קריטיות להוכחת עמידה בתקני ISO 14644-1 ו-GMP. עבור מתקני בשר מתורבת, שלב זה חשוב במיוחד מכיוון שתהליכים ביולוגיים מסתמכים על שליטה קפדנית בחלקיקים ובמיקרובים.כדי להבטיח תוצאות מדויקות, יש לייצב את החדר הנקי לפחות 30 דקות לפני תחילת הבדיקות כדי להימנע מספירת חלקיקים מוטה [12]. בדיקות אלו מתבססות על שלב ההתקנה, ומניחות את היסודות לכיול הבקרות הסביבתיות שלך.

בדיקת זרימת אוויר וספירת חלקיקים

ספירת חלקיקים באוויר היא אבן היסוד של סיווג ISO. באמצעות מונה חלקיקים לייזר מכויל, מדוד את ריכוז החלקיקים באוויר כדי לאשר עמידה בדרישות מחלקת ISO הנדרשת. עבור ISO Class 5, עיין במגבלות החלקיקים המפורטות בטבלת התקנים.

מספר מיקומי הדגימה תלוי בגודל החדר הנקי. ISO 14644-1 מספק הנחיות ברורות: חדרים גדולים יותר דורשים יותר נקודות דגימה, מסודרות בתבנית רשת [16]. אם אתה בודק שניים עד תשעה מיקומים, תצטרך לחשב את גבול הביטחון העליון של 95% (UCL) כדי לקבוע עמידה.עבור עשר נקודות דגימה או יותר, חישוב זה אינו נחוץ [15].

מדידות מהירות ונפח זרימת האוויר מבטיחות שקצב חילוף האוויר שלך עומד במפרטי התכנון. השתמש באנמומטר למדידת מהירות בנקודות שונות, במיוחד ליד אזורי תהליך קריטיים, ואשר שערכים אלו תואמים את יעדי התכנון שלך.

מחקרי עשן מציעים דרך ויזואלית לבדוק את כיוון זרימת האוויר, ולהבטיח שהוא נע מאזור נקי יותר לאזור פחות נקי. ייצר עשן ליד דלתות, מעברים ואזורים פגיעים אחרים כדי לזהות דליפות או מערבולות שעלולות להפריע לזרימת האוויר [12]. בעוד שסופרי חלקיקים מדויקים, מחקרי עשן יכולים לחשוף בעיות כמו אזורים עומדים שעלולים להישאר בלתי מזוהים.

יש לאמת מחדש גם מסנני HEPA ו-ULPA במהלך OQ. השתמש באתגר אירוסול כדי לבדוק דליפות במסננים או באטמים שלהם.גם שגיאות התקנה קטנות יכולות לפגוע בביצועים, לכן תמיד יש לבדוק מחדש לאחר כל תחזוקה או החלפת מסנן [12].

לאחר אישור ביצועי זרימת האוויר, המיקוד עובר לתנאים סביבתיים המשפיעים הן על איכות המוצר והן על נוחות המפעיל.

אמת תנאים סביבתיים

טמפרטורה ולחות משחקות תפקיד משמעותי בשמירה על איכות המוצר ובהבטחת סביבת עבודה נוחה. עבור מתקני בשר מתורבת, יעדי האימות הם בדרך כלל ±2°C לטמפרטורה ו-±5% ללחות יחסית [12]. מומלץ לבצע ניטור רציף במשך לפחות 24 שעות, שכן בדיקות נקודתיות עלולות לפספס תנודות שעלולות להשפיע על האימות [12].

חדרים נקיים לבשר מתורבת בדרך כלל שומרים על טווח טמפרטורה של 18–22°C ולחות יחסית בין 30–60% [14].תנאים אלה תומכים בתהליכי תרבית תאים תוך מניעת עיבוי, אשר עלול לעודד צמיחה מיקרוביאלית. השתמשו בחיישני טמפרטורה מכוילים ובגלאי לחות יחסית (RH) הממוקמים ברחבי החדר הנקי כדי לזהות כל שינוי בתנאים.

מפל לחצים הוא גורם קריטי נוסף. אלה מבטיחים זרימת אוויר מאזורים נקיים יותר לאזורים פחות נקיים, ובכך מפחיתים את הסיכון לזיהום. ודאו את הפרשי הלחץ - בדרך כלל +10 עד +15 פסקל בין חדרים מסווגים סמוכים - באמצעות מדדים מכוילים. קחו מדידות בפתחי דלתות ובמעברים במצב יציב כדי לאשר את יחסי הלחץ הנכונים [12].

בדיקת זמן התאוששות מודדת כמה מהר החדר הנקי חוזר לתקינות לאחר אירוע זיהום. הכניסו מקור חלקיקים מבוקר, ואז עקבו אחר הזמן שלוקח לספירת החלקיקים לחזור לרמה הבסיסית.זמני התאוששות מהירים יותר מצביעים על עיצוב זרימת אוויר טוב יותר ושליטה יעילה יותר בזיהום [1].

כדי להימנע מעיכובים או מבחנים חוזרים יקרים, יש לכייל את כל המכשירים מיד לפני בדיקות OQ. יש לתעד את כל הפרטים הרלוונטיים, כולל תאריך, שעה, מיקום, מזהה מכשיר ותנאי סביבה לכל בדיקה. תיעוד זה חיוני לדוח האימות שלך ויידרש במהלך ביקורות רגולטוריות [12].

sbb-itb-ffee270

שלב 4: ביצוע הסמכת ביצועים (PQ)

הסמכת ביצועים (PQ) מעריכה את ביצועי החדר הנקי שלך בתנאי ייצור אמיתיים, עם ציוד פועל וצוות שעובד באופן פעיל [1][12].בניית על בסיס אישורי התקנה ותפעול, PQ מספק אישור שהחדר הנקי פועל באופן עקבי ואמין במהלך פעולות בפועל.

"PQ מאמת את ביצועי החדר הנקי בתנאי פעולה אמיתיים, כולל תפעול ציוד ופעילות צוות." - G-CON [1]

כדי להבטיח בדיקה יסודית, שלב ה-PQ צריך לכלול לפחות 30 ימים של ניטור רציף. פרק זמן ממושך זה עוזר לזהות שינויים, כגון תנודות טמפרטורה במהלך מחזורי ייצור או שינויים בזיהום מיקרוביאלי עקב תנועת צוות, שייתכן ובדיקות קצרות יותר יפספסו. עבור מתקני בשר מתורבת, שבהם שליטה בזיהום היא קריטית, PQ מציע הוכחה מתועדת שהחדר הנקי נשאר תואם במהלך פעולות שגרתיות.

הפעל סימולציות ייצור

סימולציות ייצור צריכות לשחזר תרחישים של מקרה הגרוע ביותר.ייתכן שאלו יכללו תפוסה מרבית, הפעלה סימולטנית של כל הציוד וסיכוני זיהום זמניים כמו פתיחות דלת תכופות או תנועה אינטנסיבית [1][13]. גישה מבוססת סיכון, כמו שימוש בניתוח מצבי כשל והשפעות (FMEA), יכולה לעזור בזיהוי מיקומי דגימה על בסיס סיכוני זיהום, זרימת חומרים ואזורים עם תנועה גבוהה [16].

ניטור מיקרוביאלי במהלך סימולציות אלו הוא מפתח. יש לעקוב אחר יחידות יוצרות מושבות (CFU) באמצעות שיטות דגימה אקטיביות ופסיביות [14][17]. עבור חדרים נקיים ברמת ISO Class 5, הגבול לפעולה לזיהום מיקרוביאלי הוא בדרך כלל 1 CFU/m³ [14].

מכיוון שבני אדם הם המקור הגדול ביותר לחלקיקים בחדרים נקיים, ניטור צוות חשוב באותה מידה.דגימת קצה אצבע בכפפה יכולה לאשר טכניקות אספטיות נכונות, עם גבול מקובל של פחות מ-1 CFU לכל צלחת [17]. יש לתדרך את המפעילים על פרוטוקולי לבוש ותנועה מראש כדי למנוע עליות מלאכותיות ברמות הזיהום [12].

בנוסף, בדוק כמה מהר החדר הנקי מתאושש לאחר אתגר חלקיקים מבוקר. הכנס מקור חלקיקים ומדוד את הזמן שלוקח לתנאים לחזור לבסיס. תהליך זה מעריך את זרימת האוויר ואת היעילות של מערכות בקרת הזיהום [1][12].

הגדר ניטור סביבתי

לאחר בדיקות סימולציה, ניטור סביבתי מתמשך מבטיח ביצועים עקביים. מערכות אלו מספקות נתונים בזמן אמת על פרמטרים קריטיים כמו חלקיקים באוויר, זיהום מיקרוביאלי, טמפרטורה, לחות והפרשי לחץ. זה חיוני לזיהוי שינויים בביצועים לפני שהם מובילים לבעיות תאימות [1]. עבור ייצור בשר מתורבת, ניטור מתמשך הוא הכרחי.

במהלך שלב ההסמכה, יש לבצע דגימות אוויר מיקרוביאליות כל 1–2 שעות באזורים קריטיים כדי לאשר שליטה אפקטיבית בזיהום [14]. השתמשו באגר סויה טריפטיק (TSA) לזיהוי חיידקים, תוך דגירה של הדגימות בטמפרטורה של 30–35°C למשך מינימום של שלושה ימים, ובאגר דקסטרוז סבורו (SAB) לפטריות ועובשים, תוך דגירה בטמפרטורה של 20–25°C למשך לפחות שבעה ימים [17]. הימנעו משימוש בתרסיסים או חומרי חיטוי ליד דוגמי אוויר במהלך הבדיקה.אם נעשה שימוש בחומרי חיטוי סיבוביים או באלכוהול איזופרופיל 70%, יש להמתין לפחות חמש דקות לפני תחילת דגימת האוויר [17].

קבעו גבולות התראה ופעולה ברורים לכל הפרמטרים המנוטרים. רמות התראה מסמנות את הצורך בחקירה כאשר הערכים מתחילים לסטות, בעוד שגבולות פעולה דורשים פעולה מתקנת מיידית אם הפרמטרים חורגים מהטווחים המקובלים [14]. שמרו תיעוד מפורט של כל מדידה, כולל תאריך, שעה, מיקום, פרטי מכשיר ותנאי סביבה. זה מבטיח שתמיד תהיו מוכנים לביקורות ותוכלו להוכיח עמידה בתקני ISO 14644 ו-GMP.

שלב 5: שמירה על תאימות באמצעות ניטור

לאחר שסיימתם את ההסמכה לביצועים, העבודה לא מסתיימת שם. שמירה על תאימות דורשת ניטור מתמשך והסמכה מחדש תקופתית.הסמכת חדר נקי אינה אבן דרך חד פעמית - היא דורשת מאמץ מתמשך לשמור על המתקן שלך ב"מצב שליטה". עבור מתקני בשר מתורבת, תהליך מתמשך זה מבטיח שתעמוד הן בתקנים רגולטוריים והן בתקנים תפעוליים, תוך הרחבת הפרקטיקות הקפדניות של שלבי ההסמכה לפעילות היומיומית.

יישום ניטור שגרתי

כדי להבטיח שחדר הנקי שלך יישאר תואם לתקני ISO 14644 ו-GMP, עליך לנטר באופן קבוע מזהמים מיקרוביאליים וחלקיקים. פרמטרים מרכזיים שיש לשים לב אליהם כוללים:

- ספירת חלקיקים

- רמות מיקרוביאליות

- לחץ

- טמפרטורה

- לחות

- זרימת אוויר

תדירות הניטור צריכה להתאים לסיווג חדר הנקי שלך ולהערכת סיכונים מעמיקה.לדוגמה, אזורים ב-ISO Class 5 דורשים לעיתים קרובות ניטור חלקיקים רציף או לפי שעה במהלך הייצור, בעוד שאזורים פחות קריטיים עשויים לדרוש בדיקות יומיות או שבועיות בלבד.

הגדר רמות התראה ב-95% ממגבלות ה-ISO כדי לזהות בעיות פוטנציאליות מוקדם. רמות אלו פועלות כאזהרה כאשר הפרמטרים מתחילים לסטות, ומניעות חקירות לפני שהן מחמירות. מצד שני, רמות פעולה דורשות פעולה מתקנת מיידית אם הפרמטרים חורגים מהטווחים המקובלים [14] .

חלק חיוני נוסף בניטור הוא דגימת קצות אצבעות בכפפות (GFS). שיטה זו מבטיחה שהצוות שומר על טכניקות אספטיות נכונות. הקריטריון הסטנדרטי הוא בדרך כלל פחות מ-1 CFU לכל צלחת [17]. ביצוע GFS לאחר משימות אספטיות קריטיות או בסוף כל משמרת עוזר לזהות ולטפל בליקויים בטכניקה מוקדם.

בעוד שניטור שגרתי עוזר לשמור על שליטה יומיומית, הסמכה מחדש מבטיחה שמערכות החדר הנקי שלך יישארו יעילות לטווח הארוך.

תזמן הסמכה מחדש

הסמכה מחדש צריכה להתבצע כל 6 עד 12 חודשים. עם זאת, אירועים מסוימים מחייבים הסמכה מחדש, כגון שיפוצים מבניים, התקנות ציוד חדש, החלפת מסנני HEPA, או שינויים משמעותיים במערכת HVAC [1][14].

במהלך הסמכה מחדש, יש לחזור על רבים מהבדיקות משלב ההסמכה התפעולית. אלה כוללים:

- ספירת חלקיקים באוויר

- בדיקת שלמות מסנן HEPA (הוכחת יעילות של 99.99% לחלקיקים ≥0.3 microns)

- מדידות מהירות זרימת אוויר

- בדיקות הפרשי לחץ

אחד המבחנים הקריטיים במיוחד הוא בדיקת זמן התאוששות, אשר מודדת כמה מהר החדר הנקי חוזר לרמת הניקיון המיועדת שלו לאחר אירוע זיהום. מבחן זה מאמת את יכולת מערכת ה-HVAC שלך להתמודד עם לחץ בצורה יעילה [1].

שמור על תוכנית אב לאימות (VMP) כדי לתעד את כל שלבי ההסמכה (IQ, OQ, PQ) ואת לוח הזמנים שלך להסמכה מחדש. ודא שכל המכשירים המשמשים לבדיקה - כמו מוני חלקיקים ואנמומטרים - מכוילים ויש להם תעודות הניתנות למעקב לפי תקנים לאומיים [1] [14]. זה מבטיח דיוק ואמינות במאמצי הציות שלך.

מקור ציוד לחדרים נקיים לצורך עמידה בתקנים

מצא ספקים מאומתים ב-Cellbase

לאחר שהסטנדרטים התפעוליים והביצועיים של החדר הנקי שלך נקבעו ואומתו, השלב הבא הוא למצוא את הציוד הנכון לשמירה על עמידה בתקנים. עבור ייצור בשר מתורבת, זה אומר לעבוד עם ספקים שמבינים את הדרישות הייחודיות של התעשייה.

הבטחת רכש תואם GMP

לאחר אימות הציוד, תהליך הרכש חייב גם לעמוד בסטנדרטים מחמירים של GMP.

בנוסף, הפלטפורמה נותנת עדיפות לחומרים העומדים בדרישות GMP. לדוגמה, חומרים לבנייה כמו 316L נירוסטה עם משטחים מלוטשים שאינם משירים מודגשים. חומרים אלה עמידים בפני חיטוי כימי חוזר ותומכים בפרוטוקולים מאומתים של ניקוי במקום (CIP) ועיקור במקום (SIP) [4]. על ידי אימות התאמת החומר מראש, ניתן להימנע מהתאמות יקרות או מחזורי הסמכה מחדש מאוחר יותר. גישה פרואקטיבית זו מסייעת לשמור על תאימות תוך חיסכון בזמן ובמשאבים.

סיכום

נקודות מפתח

השגת הסמכת חדר נקי היא קריטית לשמירה על איכות המוצר ולעמידה בתקנים רגולטוריים. זה מתחיל בתכנון חדר נקי המצויד ב-סינון HEPA, זרימת אוויר מבוקרת וזרימת חומרים יעילה. התהליך ממשיך בגישה של שלושה שלבי הסמכה: הסמכת התקנה (IQ), הסמכת תפעול (OQ), ו-הסמכת ביצועים (PQ). שלבים אלו מבטיחים שכל המערכות פועלות ביעילות בתנאי עבודה אמיתיים.

ההסמכה לא מסתיימת שם. ניטור מתמשך של גורמים כמו טמפרטורה, לחות, לחץ וספירת חלקיקים הוא חיוני לזיהוי בעיות ביצועים. תיקוף מחדש קבוע מבטיח עמידה ב-תקן ISO 14644-1 ו-תקני GMP, ויוצר מסגרת מוצקה לשיפורים עתידיים.

השלבים הבאים עבור המתקן שלך

כדי ליישר את המתקן שלך עם התקנים הללו, שקול לפתח תוכנית אב לאימות (VMP). תוכנית זו משלבת תהליכי הסמכה עם צרכים תפעוליים יומיומיים, ועוזרת לך להישאר לפני דרישות הרגולציה [1]. בנוסף, יישום מערכת ניהול בטיחות מזון מבוססת HACCP הוא מפתח. לפחות חבר צוות אחד צריך להיות מאומן לרמה 4 בעקרונות HACCP כדי להבטיח עמידה בדרישות [2].

לצרכי ציוד, פנה ל-

שאלות נפוצות

מהם היתרונות של הסמכת חדר נקי לייצור בשר מתורבת?

הסמכת חדר נקי משחקת תפקיד מכריע בייצור בשר מתורבת על ידי הבטחת עמידה בתקני בטיחות וסביבה מחמירים. חדרים נקיים מוסמכים מתוכננים למזער סיכוני זיהום ממיקרובים וחלקיקים, תוך שמירה על התנאים הסטריליים החיוניים לגידול תאים. זה לא רק מגן על איכות ובטיחות המוצר הסופי אלא גם מבטיח עמידה בתקנים בינלאומיים מוכרים כמו סיווגי ISO ודרגות GMP - דרישות מפתח לאישור רגולטורי וקבלת שוק.

מעבר לעמידה בתקנים, ההסמכה משפרת את האמינות התפעולית על ידי אימות מערכות קריטיות כמו זרימת אוויר, סינון וניטור סביבתי. מערכות אלו פועלות יחד להפחתת סיכוני זיהום, מאפשרות ייצור עקבי ומשפרות את יעילות התהליך הכוללת.חדר נקי מוסמך גם משרה ביטחון בקרב בעלי העניין, מפשט בדיקות רגולטוריות ותומך במאמצי הרחבה על ידי הצגת עמידה בנהלים הטובים ביותר בניהול סביבות מבוקרות.

באיזו תדירות יש לבצע הסמכה מחדש לחדרים נקיים כדי להבטיח עמידה בתקנים?

חדרים נקיים צריכים לעבור הסמכה מחדש באופן קבוע כדי להבטיח שהם עומדים בתקני התעשייה. תדירות ההסמכה מחדש תלויה במספר גורמים, כולל סיווג החדר הנקי, אופן השימוש בו וממצאים מהערכות סיכונים או תוכניות ניטור סביבתיות.

בדרך כלל, הסמכה מחדש מתבצעת פעם בשנה. עם זאת, סביבות בסיכון גבוה או מצבים הכוללים שינויים משמעותיים - כמו שדרוגי ציוד או התאמות פריסה - עשויים לדרוש בדיקות תכופות יותר. ניטור ביצועים מתמשך הוא גם חיוני כדי לוודא שזרימת האוויר, הסינון והבקרות הסביבתיות ממשיכים לעמוד בתקנים הנדרשים.

אילו גורמים סביבתיים יש לנטר בחדר נקי לייצור בשר מתורבת?

כדי להבטיח עמידה בתקנים ולהפחית סיכוני זיהום במתקני בשר מתורבת, חשוב לעקוב מקרוב אחר מספר גורמים סביבתיים. אלה כוללים ספירת חלקיקים, זיהום מיקרוביאלי, דפוסי זרימת אוויר, הפרשי לחץ אוויר, טמפרטורה, ורמות לחות. ניטור קבוע של אלמנטים אלה מסייע לשמור על תקני GMP ויוצר סביבה מבוקרת החיונית לייצור.

על ידי ניהול קפדני של תנאים אלה, מתקנים יכולים להגן על איכות המוצר תוך עמידה בקריטריונים המחמירים הנדרשים להסמכת חדר נקי.