コールドチェーン包装は、培養肉を流通中に安全で高品質に保つために重要です。このタイプの肉は温度変化に非常に敏感であり、腐敗、微生物の増殖、汚染を防ぐために厳格な管理が必要です。冷蔵製品は0–4°Cの間に保たれ、冷凍製品は–18°C以下である必要があります。適切な包装と監視がなければ、製品は安全でなくなり、販売できなくなるリスクがあります。

主なポイントは以下の通りです:

- 断熱オプション: 発泡スチロール(EPS)は手頃な価格ですが、環境に優しくありません。ポリウレタン(PUR)は再利用可能な包装においてより優れた性能を提供し、真空断熱パネル(VIP)はその優れた断熱性により長距離輸送に最適です。

- 温度管理: ジェルパックは短距離輸送に適しており、相変化材料(PCM)は長時間の正確な管理を保証し、ドライアイスは超低温に不可欠です。

- 規制: 英国およびEUの法律は、HACCP計画と監視システムを必要とし、衛生および温度基準の厳格な遵守を要求しています。

- 持続可能性: 生分解性材料(羽毛繊維マットなど)や再利用可能な容器のような代替品は、コールドチェーン物流における廃棄物を削減しています。

培養肉の生産者にとって、適切な断熱、温度管理、および監視システムを組み合わせることは、コンプライアンス要件を満たし、環境問題に対処しながら、安全な配送を確保します。

コールドチェーンとは?

コールドチェーン包装のための断熱材

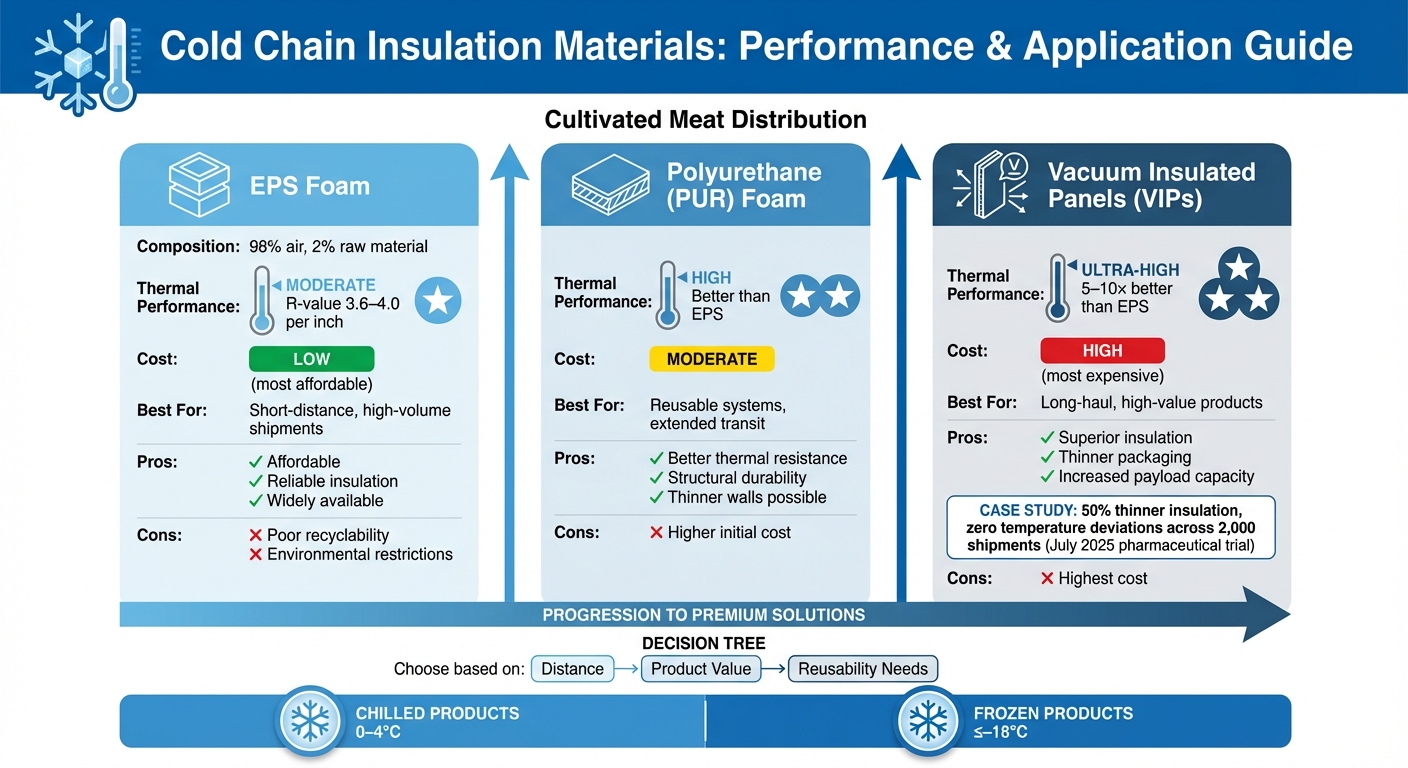

培養肉流通のためのコールドチェーン包装材料の比較

輸送中に培養肉の品質を保持するためには、適切な断熱材の選択が重要です。市場には、熱性能、コスト、環境への配慮に関してそれぞれ異なる特徴を持つ3つの主要な選択肢があります。

発泡ポリスチレン(EPS)フォームは、手頃な価格と信頼性のある断熱特性により、最も一般的に使用されている断熱材です。98%が空気で、わずか2%が原材料で構成されています[6]。EPSのR値は1インチあたり3.6から4.0の範囲です [7]。短距離でコストに敏感な出荷には理想的な選択肢です。しかし、そのリサイクルの難しさと環境への影響により、EU包装および包装廃棄物規則で概説されているような規制の制限が増加しています[2]。

ポリウレタン(PUR)フォームは、EPSと比較して優れた熱抵抗と構造的耐久性を提供します。その薄い壁で効果的な温度管理を提供する能力により、再利用可能な配送システムの人気の選択肢となっています。初期費用は高いですが、その耐久性と複数回の使用に適していることが、時間とともに費用を相殺することができます[4].

真空断熱パネル (VIPs) は、コールドチェーン断熱の最上位オプションです。真空を通じて伝導と対流を排除することで、VIPsはEPSの5倍から10倍の断熱性能を提供します[4]。この効率性により、包装の壁を薄くすることができ、ペイロード容量が増加します。これは、高価値の培養肉製品を長距離輸送するための重要な機能です。例えば、2025年7月に、あるグローバル製薬会社がmRNAワクチンの輸送に真空断熱ボックスをテストしました。 この試験では、断熱材の厚さを50%削減し、2,000件の出荷で温度偏差ゼロを達成しました [2][7]。VIPは最も高価な選択肢ですが、厳密な温度管理が必要な長距離輸送(冷蔵品は0–4°C、冷凍品は–18°C)には不可欠です。

| 材料 | 熱性能 | コスト | 最適な用途 |

|---|---|---|---|

| EPSフォーム | 中程度 (R 3.6–4.0/inch) | 低 | 短距離、高ボリュームの出荷 |

| ポリウレタン (PUR) | 高い (EPSより優れている) | 中程度 | 再利用可能なシステム、長距離輸送 |

| VIPs | 超高 (5–10× EPS) | 高い | 長距離、高価値製品 |

適切な断熱材の選択は、配送ルートと製品の価値に依存します。EPSは短距離でコストに敏感な輸送に適しており、PURは再利用可能なシステムに理想的で、VIPsは厳しい温度要件のある長距離輸送に必要です。次のステップは、温度管理技術を探求してコールドチェーン戦略を確定することです。

温度管理技術

断熱材を選んだら、次のステップは温度管理方法を選択することです。冷蔵された培養肉の場合、0°Cから4°Cの間の温度を維持し、冷凍製品は輸送中ずっと–18°C以下で保つ必要があります[3]。これらの方法は、輸送中の一貫した温度管理を確保するために断熱材と共に機能します。

相変化材料(PCMs)は、特定の融点で温度を安定させるように設計されており、例えば冷蔵製品には5°C、冷凍製品には–20°C です。初期費用は高いですが、耐久性により長期的なコストを削減し、優れた再利用性を提供します。脂肪酸や植物油から作られたバイオベースのPCMは、ライフタイムコストと環境への影響をさらに低減します[4] 。72時間を超える長期間にわたって正確な温度管理が必要な出荷には、PCMsは比類のない精度を提供し、高価値の培養肉に最適です。この精度により、製品の品質が流通中に損なわれることはありません。

ゲルパックは、特に国内配送で24~48時間のEPSボックスを使用する場合、予算に優しいオプションです。真空断熱パネル(VIP)と組み合わせることで、72時間以上の保護を延長することができます[1]。ゲルパックは、標準的な冷蔵製品(0~4°C)を短距離から中距離のルートで輸送する際に最も効果的です。例えば、2025年に、EPSクーラーと事前に冷凍されたゲルパック、LoRaWANセンサーを使用している家禽加工業者が、トレーラーのドアが開いたままであることを検知し、迅速な対応で腐敗を防ぐことができました [1] 。最良の結果を得るためには、製品の周りにゲルパックを配置し、空気のポケットを排除して不均一な冷却やホットスポットを避けることが重要です[1]。

ドライアイスは、特に国際的または長距離輸送において、–29°C以下の超低温を維持するために重要です[1]。最大の冷却効果を提供しますが、CO₂に昇華するため、慎重な取り扱いが必要です。いくつかの先進的な輸送システムは、温度を144時間 以上維持しながら、ドライアイスの使用量を最大75%削減することに成功しています[4]。これにより、深冷凍品にとって効率的な選択肢となります。

アクティブ冷却ユニット 、例えばリーファートレーラーやバッテリー駆動のコンテナは、継続的な温度管理が必要な大規模または高価値の出荷に理想的です。マルチゾーントレーラーは特に効果的で、同じ車両内で冷蔵(0–4°C)および冷凍(≤ –18°C)製品を別々のコンパートメントで輸送することができます[3]。バッテリー駆動のユニットは、72–120時間の充電で正確な温度制御を提供できます[7]。しかし、これらのユニットは製品を冷却するのではなく温度を維持するように設計されているため、培養肉を積み込む前に目標温度まで予冷することが重要です。例えば、RFIDタグと統合された温度センサーを使用する物流プロバイダーは、温度が5°Cに上昇し、4°Cの制限を超えたときに冷蔵の問題を特定しました。チームは車両を最寄りの冷蔵施設に迂回させ、腐敗を防ぎ、製品の安全性を確保しました[3]。これらの対策は、コンプライアンスと持続可能性の目標を達成するために重要です。

| 技術 | 最適な使用例 | 通常の期間 | コストレベル |

|---|---|---|---|

| ゲルパック + EPS | 国内/短距離冷蔵 | 24–48時間 | 低 |

| ゲルパック + VIP | 長距離配送 | 72時間以上 | 中程度 |

| PCM | プレミアム/高精度出荷 | 72時間以上 | 高初期 / 低寿命 |

| ドライアイス | 国際/深冷凍 | 延長/長距離 | 可変 |

| アクティブユニット | 大規模/継続的制御 | 無期限(電源あり) | 高 |

規制およびコンプライアンス要件

英国食品基準庁 (FSA) およびスコットランド食品基準庁 (FSS) は、培養肉を規則 (EC) 853/2004 の附属書1に基づく動物由来製品 (POAO) と分類しています。この分類は、培養肉が動物由来製品として扱われることを意味し、その冷蔵チェーンの包装と取り扱いがどのように設計、監視、文書化されるかに影響を与えます[5].

英国食品基準庁ガイドライン

英国では、生産者はHACCP(危害分析重要管理点)計画に包装、保管、流通プロセスを含めることが求められており、明確な温度要件があります[5]。温度管理はHACCP原則の効果的な適用のための前提条件と見なされています。FSAは、輸送中の温度を継続的に監視するために自動システムを使用し、精度を維持するために機器の定期的な校正を行うことを推奨しています [5].

包装は病原体の増殖を防ぐ上で重要な役割を果たします。例えば、非プロテアーゼ型Clostridium botulinumは、真空包装または改変大気包装[9]で3°Cという低温でも毒素を生成することができます。10日以上の保存期間を持つ製品には追加の安全対策が必要です。これらの課題に対処するため、FSAとFSSはセルカルチベート製品サンドボックスプログラムを開始しました(2025年2月から2027年2月まで実施)。この160万ポンドのイニシアチブは、培養肉の微生物学と生産基準に関する技術ガイダンスを作成することを目的としています[8]。

EU冷蔵チェーン規制

EUの規制もまた、培養肉の生産と流通に厳しい基準を課しています。規則(EC)852/2004は、食品事業者に対し、生産、保管、流通中のリスクを管理するためのHACCPに基づく恒久的な手続きを確立し維持することを要求しています[5]。これらの手順には、安全性を確保するための正確な温度閾値が含まれていなければなりません。規制によれば、「食品事業者は、HACCP原則に基づいた恒久的な手順または手続きを策定し、実施し、維持しなければならない」とされています。

さらに、包装およびラベリングは、耐久性の日付やアレルゲンの表示を含む食品情報を規制する規則(EU)1169/2011に準拠しなければなりません。流通前に、培養肉製品は新規食品規則(同化規則(EU)2015/2283)の下で承認されなければなりません。サプライチェーン全体のトレーサビリティは規則(EC)178/2002の下で義務付けられており、また、安全でない製品の撤回またはリコールのためのプロトコルも要求されています[8][10]。

HACCP 原則

HACCP原則の遵守は、流通中の培養肉の安全性を確保するために不可欠です。FSAは、危害管理のためのHACCPに基づく手順は、厳格な温度管理などの良好な衛生慣行と組み合わせた場合にのみ効果的であると強調しています [5]。強固なHACCP計画には、流通中のすべての包装入力と廃棄物出力を示す詳細なフローダイアグラムと、輸送中の温度違反に対する明確に文書化された是正措置が含まれている必要があります。

HACCPチームの少なくとも1人のメンバーは、HACCP原則に関するレベル4のトレーニングを完了し、適切な実施と監督を確保する必要があります [5]。

sbb-itb-ffee270

持続可能な包装ソリューション

培養肉産業は、廃棄物を削減しながら製品を適切な温度に保つという大きな課題に取り組んでいます。従来のコールドチェーン包装は多くの廃棄物を生み出し、その多くはリサイクルされていません。これに対処するために、このセクターは温度管理と環境への影響を抑えた新しい包装方法に移行しています。

生分解性断熱材

不織羽毛繊維マットは、発泡スチロール(EPS)の強力な代替品として登場しています。家禽廃棄物から作られたこれらのマットは、EPSと同様の断熱性を提供しますが、完全に生分解性です。クリストファー・チーズマン氏(インペリアル・カレッジ・ロンドン)はその可能性を強調しています:

「低コスト、軽量、持続可能な不織羽毛繊維ライナーは、冷蔵および冷凍食品の配送に現在使用されている材料に取って代わる可能性があります」[13]。

しかし、羽毛繊維マットは圧縮されると断熱性を失う可能性があるため、効果を維持するためには重量支持と防湿バリアを含む設計が必要です[13]。

セルロースとザクロの皮のフォームは別の選択肢です。これらは、相変化材料(PCM)としてポリエチレングリコール(PEG 400)を組み込み、約2°Cの温度を安定させます - 冷蔵された培養肉に理想的です。これらのフォームは、石油ベースのオプションと比較して25%低い炭素フットプリントを持ち、自然に細菌の成長を抑制します[11]。2°Cから4°Cの正確な温度範囲を必要とするアプリケーションにおいて、これらの材料はより単純な断熱材を上回ります。

その他の革新には、リサイクルコットン断熱材が含まれ、これは生分解性フィルムで包まれると18ヶ月以内に分解します[12] 。また、Cruz Cool™ フォームは、アップサイクルされた食品廃棄物とリサイクルされた紙パルプから作られた堆肥化可能な材料です[14]。これらのオプションは従来の石油ベースの包装より約25%高くなる可能性がありますが、調査によると82%の消費者が堆肥化可能な包装に追加料金を支払う意向があることが示されています[14]。

| 素材 | 熱性能 | 持続可能性 | 主な制限 |

|---|---|---|---|

| フェザーファイバーマット | EPSに匹敵[13] | 高い(アップサイクルされた廃棄物)[13] | 圧縮と湿気に弱い[13] |

| セルロース/PCMフォーム | 約2°Cで安定[11] | 高い(CO₂を25%削減)[11] | スケーラビリティの課題[11] |

| リサイクルコットン | メール用に効果的[12] | 高い(18ヶ月で生分解)[12] | ポリフィルム包装が必要[12] |

| EPS(従来型) | 一貫した性能[13] | 低い(アメリカでは80%が埋め立て)[13] | リサイクル費用が高い(£2,400/トン)[13] |

生分解性オプションを超えて、再利用可能なシステムは廃棄物を削減する別の方法を提供します。

再利用可能な配送コンテナ

再利用可能なコンテナは、ポリウレタン(PUR)硬質フォームや真空断熱パネル(VIP)などの先進的な断熱材料を使用しており、使い捨てのEPSよりも長時間温度を維持します。再利用可能なコールドチェーン包装市場は、2025年に49.7億米ドル(約39億ポンド)から2034年には91.3億米ドル(約72億ポンド)に成長すると予測されています[4].

Peli BioThermalのような企業は、Crēdo™ CubeやCrēdo™ GOのような製品のレンタルプログラムを提供しています。例えば、Crēdo™ Cubeは–20°Cを144時間以上維持でき、従来の方法に比べて75%少ないドライアイスを使用します[4]。これらのシステムは厳しいコンプライアンス基準を満たしながら、環境への影響を大幅に低減します。

再利用可能なコンテナを機能させるには、クローズドループシステムが不可欠です。 これには、使用間の返品物流、専門的なクリーニング、および検査が含まれます。UV-C消毒は衛生を確保し、必要な温度にコンテナとPCMを事前調整することで初期の熱遅れを防ぎます。初期費用は高くなるものの、再利用可能なシステムは長期的にはコストを節約し、廃棄物を削減することが多いです。

スマートパッケージングセンサー

IoT対応センサーは、輸送中の温度、湿度、ガスレベルの監視方法を変革しています。これらのセンサーは、小売業者が在庫をより良く管理し、温度管理の不備による損失を削減するのに役立ちます。この問題は年間約275億ポンドのコストがかかっています[4] .

スマートセンサーは、FSMA 204(食品トレーサビリティ最終規則)の要件を満たすためにも重要であり、企業は24時間以内にFDAにトレーサビリティ記録を提供することが求められています[1].高度なセンサー、例えばリアルタイムRFIDトラッカーは、検証済みの梱包手順と組み合わせることで、温度逸脱を最大30%削減することができます[1].

オプションは、熱露出を視覚的に示す基本的な時間-温度インジケーター(TTI)から、長距離にわたって連続データを送信するLoRaWANセンサーまで多岐にわたります。高価値の培養肉製品にとって、これらの技術への投資は理にかなっており、製品の品質を保護し、損失のリスクを軽減します。ブロックチェーンの統合は、各製品の旅路に対する改ざん防止記録を作成し、さらなるセキュリティ層を追加します[15].

一つの課題は、リサイクル性を損なうことなく、生分解性包装と電子センサーを組み合わせることです[15]。現時点では、企業はこれらのシステムを高リスクルートで使用し、データを収集してから実装を拡大することに集中できます。

コールドチェーン包装のベストプラクティス

輸送中の培養肉の品質を確保するには、慎重に構築されたアプローチが必要です。断熱と温度管理のための以前の戦略に基づいて、これらの実践は、旅の間の製品の安全性を維持するための鍵となります。

すべての包装部品を事前に調整する。 組み立て前に、断熱容器、ジェルパック、トレイなどのすべての部品を目標温度に調整してください。このステップは熱遅れを避け、細菌の増殖を促進する「温かいスポット」のリスクを減少させます。同様に、冷蔵トレーラーやコンテナは、温度を下げるのではなく維持するように設計されているため、事前に冷却する必要があります。これは、肉の細菌数が室温(約20°C)にさらされるとわずか20分で倍増する可能性があるため、非常に重要です。[16]。すべてが事前に調整されたら、配置を標準化することで、すべてのパッケージにわたって一貫した温度を確保します。

検証済みのパックアウト手順が大きな違いを生み出します。ジェルパックは、空気のポケットを排除し、均一な冷却を確保するために複数の側面に配置する必要があります。長時間の温度管理が必要な出荷には、バリア層を使用し、ジェルパックを–20°Cに事前冷凍します。輸送中は、製品を損なう可能性のあるホットスポットを防ぐために、パッケージの周りに空気の流れを許可するスペースを残します。信頼できるパックアウト方法が確立されたら、次はモニタリングに焦点を移します。

リアルタイムモニタリングは、管理を維持するために必須です。IoT対応センサーを、冷却ユニットの近くではなく、保管エリアの最も暖かい部分に配置して、正確な温度データを収集します。デジタルデータロガーは自動的に記録を保持し、規制遵守を支援し、トレーサビリティを確保します。複数の配送先がある場合、サーマルディバイダーや仕切りカーテンを使用することで、ドアを開けた際に冷気を保持するのに役立ちます。さらに、「2時間ルール」に従うこと - 積み込みや移送中に肉が4°C以上に2時間以上留まらないようにすること - で、もう一つの保護層を追加します。 コールドチェーン段階 温度要件 アクション 予冷 0–4 °C(冷蔵) 初期の細菌増殖を抑えるために製品を迅速に冷却します。 冷蔵保存 冷蔵: 0–4 °C; 冷凍: ≤ –18 °C パレット内部の温度を確認するために、パッケージ間に温度計を配置します。

予備計画は予期しない混乱に対して不可欠です。徹底的な準備をしていても、機器の故障や遅延が発生する可能性があります。企業は、停電、車両の故障、または通関の遅延に対処するための明確なプロトコルを持つべきです。予備のジェルパックやポータブル発電機を用意しておくことは賢明な予防策です。物流パートナーの定期的な監査は、品質および規制基準への準拠を確保します。大量出荷の場合、反射材または断熱パレットカバーを使用し、パッケージの下に段ボールまたは断熱マットを敷くことで、トラックの床からの熱伝導を軽減できます。断熱ボックス内に温度計を入れた試運転も、輸送中に必要な温度範囲が維持されていることを確認するために推奨されます [16].

結論

培養肉のコールドチェーン包装を最適化するには、断熱、温度管理、およびコンプライアンスをシームレスなシステムに組み合わせることが不可欠です。微生物の増殖を防ぎ、製品の品質を維持するためには、正確な温度範囲を維持することが重要です [1].真空断熱パネル(VIP)や相変化材料(PCM)などの材料は、断熱性能の向上において重要な役割を果たします[2]。

IoTセンサーやデータロガーのようなリアルタイム監視ツールは、コンプライアンスを確保し、リスクを積極的に管理するために不可欠です。これらの技術は、FSMA 204やGDPのような枠組みによって要求される24時間のトレーサビリティを提供し、腐敗を防ぐための迅速な介入を可能にします。温度の誤管理は、世界の食品業界に年間350億米ドルという驚異的なコストをもたらしています[1][4]。

持続可能性は、規制の要求と消費者の期待によって推進され、コールドチェーン包装戦略の基盤となっています。業界は、使い捨てのEPSから再利用可能なシステムへと移行しています。この変化は市場予測にも反映されており、再利用可能なコールドチェーン包装セクターは2025年の49億7,000万米ドルから2034年には91億3,000万米ドルに成長すると予想されています。[2][4].

"コールドチェーンパッケージは安全性と腐敗の間に立つ。" - Tempk Knowledge Base [4]

培養肉のコールドチェーン物流で成功を収めるには、慎重な計画が必要です。コンポーネントを適切な温度に予備調整し、パックアウト方法を検証し、旅程の長さや環境条件に基づいて材料を選択することが重要なステップです。例えば、VIPは長距離輸送に理想的であり、生分解性のオプションは短距離ルートに適しています。最終的な目標は、廃棄物を削減し、規制基準を満たしながら、安全で高品質な培養肉を提供することです。

培養肉の生産者がカスタマイズされたソリューションを求める際、

よくある質問

ルートに適したEPS、PUR、VIP断熱材の選び方は?

EPS、PUR、 VIP断熱材の選択においては、ルートの長さと温度の要求に合わせて選ぶことが重要です:

- EPS(発泡スチロール):短時間から中時間の持続に理想的で、通常は最大48時間。

- PUR(ポリウレタン):中時間から長時間の持続に適しており、最大96時間持続します。

- VIP(真空断熱パネル):非常に長時間の持続、96時間を超える場合や、極端な温度の課題があるルートに設計されています。

適切な断熱材を選ぶことで、コールドチェーンが維持され、必要な性能を発揮します。

ジェルパック、PCM、ドライアイス、またはアクティブ冷蔵はいつ使用すべきですか?

ジェルパックは短い移動中にアイテムを冷やすのに適しています。相変化材料(PCMs)は、長期間にわたって安定した温度を維持するのに最適です。長時間の深い冷凍が必要な場合は、ドライアイスが最適です。培養肉の保管または輸送中の一貫した温度管理には、アクティブ冷蔵が最も信頼できるオプションです。各方法は、条件がどれくらいの期間、どれくらいの温度である必要があるかに応じて異なるニーズに対応します。

輸送中に規制当局が期待する温度監視記録は何ですか?

規制当局は、特定の温度範囲への準拠を確認するために、正確な温度監視記録を保持することを義務付けています。 例えば、冷蔵は1.7°Cから4°Cの間の温度を維持し、冷凍は-18°C以下でなければならず、凍結保存は-80°C以下の温度が必要です。リアルタイム監視システムは、温度と湿度の両方をコールドチェーン全体で追跡し、徹底した文書化と必要な基準を満たす必要があります。