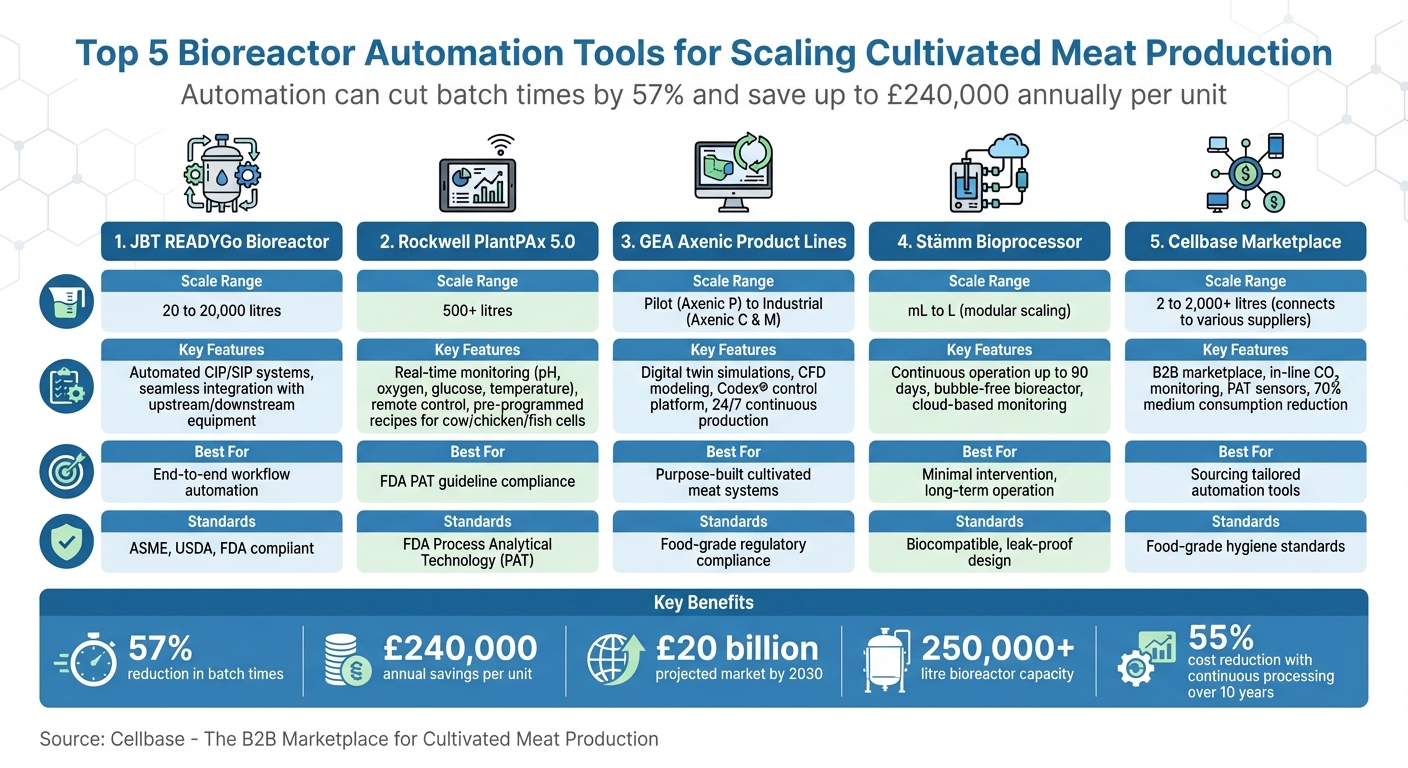

培養肉の生産を拡大するには、複雑な生物学的プロセスを管理し、一貫性を確保し、コストを削減するために正確な自動化が必要です。自動化により、バッチ時間を57%短縮し、効率を向上させ、年間1ユニットあたり最大£240,000を節約できます。250,000リットルを超えるバイオリアクターでは、手動プロセスはもはや実行可能ではありません。ここでは、この変革を推進する主要なツールを簡単にご紹介します:

- JBT READYGo Bioreactor: 20リットルから20,000リットルまでのスケールで、既存のシステムと統合し、自動洗浄と滅菌機能を備えています。

- Rockwell PlantPAx 5.0: 500リットル以上のバイオリアクターをサポートし、リアルタイムモニタリング、リモートコントロール、事前プログラムされたレシピを提供します。

- GEA Axenic Product Lines : 培養肉用に特別に設計されており、デジタルシミュレーションを使用して大規模生産を最適化します。

- Stämm バイオプロセッサー : 長期運用が可能なモジュラー式の連続システムで、介入を最小限に抑えます。

-

Cellbase マーケットプレイス : バイヤーとサプライヤーを結びつけ、バイオリアクター用のカスタマイズされた自動化ツールとセンサーを提供します。

自動化により、pH、酸素、栄養分配などの変数を正確に制御し、大規模でコスト効率の高い生産を可能にします。以下では、これらのツールが培養肉製造の未来をどのように形作っているかを探ります。

培養肉生産のためのバイオリアクター自動化ツールトップ5比較

1.JBT CorporationのREADYGo バイオリアクター

商業用培養肉生産のためのスケーラビリティ

READYGo バイオリアクターは、培養肉のラボスケール実験とフルスケール商業生産のギャップを埋めるために構築されています。パイロットプロジェクト用の20リットルから大規模運用用の20,000リットルまでの作業容量を提供します。これにより、生産者はスケールアップする際に一貫したバイオプロセスパラメータを維持できます。業界の専門知識と効率的な衛生プロセス配管を活用して、JBTはリードタイムと資本コストを削減するのに役立ちます。培養肉セクターは2030年までに200億ポンドに成長すると予測されており、これが重要な要因です[4] 。

「私たちは、培養肉市場の成功を世界のタンパク質需要を満たすために重要であると考えています。" – カルロス・フェルナンデス、顧客持続可能性および市場開発担当エグゼクティブ・バイス・プレジデント [4]

プラットフォームのスケーラビリティは、全体の生産プロセスを簡素化する高度な自動化システムによってさらにサポートされています。

生産を効率化する自動化機能

READYGoバイオリアクターは、デジタルCIP(Clean-in-Place)およびSIP(Sterilisation-in-Place)システムを組み込み、厳格な衛生および培地の無菌基準を維持しながら手動介入を削減します。メディア準備ユニット、収穫/保持システム、タンパク質包装ラインなどの上流および下流の機器とシームレスに接続し、完全に自動化されたエンドツーエンドのワークフローを提供します。ユーザーフレンドリーに設計されており、標準的な製造スタッフによって管理可能で、高度に専門的なオペレーターを必要としません。さらに、認定エンジニアによる工場受入試験(FAT)は、細胞培養施設の迅速な設置と試運転を保証します。

「このプラットフォームは、培養肉製品に関するクライアントの特定の要件に基づいて、機能のカスタマイズと調整を可能にするために特別に設計しました。」 – デイブ・ミッチェル、JBTの製薬およびライフサイエンス製品ラインディレクター [2]

既存インフラとの統合の容易さ

自動化機能に加えて、READYGoバイオリアクターは、既存の社内システムやサードパーティのコンポーネントとのシームレスな統合を目的に設計されています。その適応性により、JBTの独自の機器エコシステム内で、または他のサプライヤーの機器と共にスムーズに機能することができます。

"私たちは、顧客の好むコンポーネントサプライヤーの現在のシステムに統合するだけでなく、必要に応じて専門的な推奨を提供する方法でこれを行っています。" – Schoen Paschka, Director of Sales & Marketing, A&B Process Systems [4]

CRBとのパートナーシップで開発されたこのバイオリアクターは、ASME、USDA、およびFDAの基準に準拠するように設計されています。既存のインフラストラクチャとの互換性を確保しながら、世界的なバイオプロセスの要件を満たし、培養肉生産の信頼できる選択肢となっています[2].

sbb-itb-ffee270

新しいシングルユース生産規模バイオリアクターの設計、特性評価、およびスケールアップ戦略

2. RockwellのPlantPAx 5.0システム

JBT CorporationのREADYGoの勢いに乗って、RockwellのPlantPAx 5.0 Systemは、培養肉生産の拡大のためのもう一つの高度なオプションです。

商業用培養肉生産のためのスケーラビリティ

PlantPAx 5.0システムは、500リットルを超えることが多い大規模バイオリアクターへの移行をサポートするように設計されています。この規模では、一貫した製品品質を確保することが重要な課題となり、高度な自動化がそれに対処する上で重要な役割を果たします[5]。このシステムは、pH、溶存酸素、グルコースレベル、温度、バイオマスなどの主要なプロセスパラメータのリアルタイム監視を可能にします。この精度のレベルは、FDAのプロセス分析技術(PAT)ガイドラインに沿っており、製造業者がバイオプロセスを制御するのを助けます [3]。従来のバッチ処理の代わりに連続または灌流法をサポートすることにより、システムは生産スループットを向上させ、商業運営にとって実用的なソリューションとなります。

生産を効率化する自動化機能

PlantPAx 5.0システムは、細胞成長に理想的な条件を再現するための高度な制御機能を組み込んでいます。温度、pH、溶存酸素、栄養供給などの変数を慎重に管理し、自然の生物学的プロセスを模倣する環境を作り出します[2]。注目すべき機能の一つはリモート監視機能で、オペレーターが物理的に現場にいなくても生産を監視し、パラメータを調整できる点です。これにより効率が向上するだけでなく、データ管理も簡素化されます。さらに、システムには牛、鶏、魚の細胞培養に特化した事前プログラム済みのレシピが付属しており、カスタムプロトコルを開発する必要がなくなり、生産プロセスが迅速化されます[2]。

3.GEA Axenic製品ライン

GEAのAxenic製品ラインは、生産を簡素化し、一貫した結果を保証するツールを組み合わせ、大規模な培養肉生産をより実現可能にします。

Axenicポートフォリオには、Axenic P(パイロット)、Axenic C(細胞培養/産業用)、Axenic M(微生物/産業用)の3つの異なる製品ラインが含まれています。[6][9]。食品生産用に改造された製薬用バイオリアクターとは異なり、これらのシステムは培養肉用に特別に設計されており、すべての規制基準を満たしています。[6]。

高度な自動化技術を取り入れることで、Axenicシステムは商業用培養肉生産の特定の課題に合わせたスケーラブルなソリューションを提供します。

商業用培養肉生産のスケーラビリティ

培養肉の生産を拡大するには、特に小規模な実験室のセットアップから産業規模に移行する際の細胞の挙動を理解するという独自の課題があります。GEAは、デジタルツインシミュレーションと計算流体力学 (CFD)を使用して、酸素移動、せん断力、温度勾配などの要因を大規模でモデル化し、設備が設置される前にこれに取り組んでいます[6][9] 。この仮想テストは、メディアの不均一な分布や繊細な細胞への過度のせん断応力など、重大な投資が行われる前に潜在的な問題を特定するのに役立ちます。

「Axenic® Pは、工場ユニット、特にAxenic® CおよびAxenic® Mバイオリアクターの条件を正確に再現し、細胞の健康、プロセスの安定性、最終的には収量に影響を与える重要な要因に関する実用的な洞察を生成します。" - GEA [9]

Axenic Cバイオリアクターは、哺乳類および真核細胞用に特別に設計されています。これは、複数のガス接続を備えており、酸素と二酸化炭素のレベルを正確に制御し、大容量に対応します[6]。これは、培養肉において重要であり、繊細な胚細胞からより頑丈な筋細胞まで、異なる細胞タイプがスケールアップ中に出力を最大化するためにカスタマイズされたせん断力管理を必要とします [6] 。

効率的な生産のための自動化機能

GEAのCodex®プロセス制御プラットフォームは、すべてのAxenicシステムの自動化ハブとして機能し、中央集約型のレシピ管理とリアルタイムモニタリングを提供します[6][8] 。そのバルブフィードバックシステムは、故障を即座に検出して報告し、汚染を防ぎ、バッチの損失を最小限に抑えるのに役立ちます。メディアおよび収穫ラインの自動無菌バリアにより、手動介入の必要なく24時間365日の連続生産サイクルが可能です[6][8] 。

Axenic Pシステムは、酸素供給と攪拌速度を独立して管理するスプリットレンジ制御を備えています。これにより、細胞成長に最適な条件を維持しながら、最も経済的なガス供給方法を選択することでエネルギー効率が確保されます[9]。一方、GEA Codex® Historianはすべてのプロセスデータを記録し、大規模生産に必要なバッチ間での一貫した結果を保証します[6]。

既存インフラとの統合の容易さ

GEAは、メディアタンクや収穫ラインを含む既存の設備とスムーズに統合されるように、Axenicシステムの設計調査から始めます[6][8]。Axenic Pパイロットシステムは特に適応性が高く、交換可能なホースや施設インフラへの接続を容易にする複数の入口/出口を備えています[9]。

"私たちは、基本的な設計調査から始めて、現在のプロセスを確認し、新しい施設がバイオリアクターの上流および下流の設備と一緒に適合することを確認するために、プロセスを評価することを好みます。" - GEA [6]

GEA Codexプラットフォームは、パイロットから産業規模へのシームレスな移行を保証し、プロデューサーがプロセスデータ、センサー、レシピをAxenic PからAxenic Cシステムに直接転送できるようにします。再構成の必要はありません[9]。この継続性により、スケールアップに伴うリスクとコストが大幅に削減されます。モジュラーバイオリアクターデザインにおける20年以上の経験を持つGEAは、異なるプロセスやアプリケーションに対するハードウェア調整を可能にする攪拌翼などの交換可能なコンポーネントも提供しています[7][9] .

4.Stämmの自動連続バイオリアクター(バイオプロセッサー)

Stämmのバイオプロセッサーは、従来のバッチプロセスを連続的かつ自動化されたシステムに変換し、最大90日間、最小限の人間の関与で稼働することができます。このセットアップは、生産効率を向上させるだけでなく、労働コストと不整合を削減します[10]。これを可能にする専門モジュールと統合制御システムについて詳しく見ていきましょう。

商業用培養肉生産のためのスケーラビリティ

バイオプロセッサーは、モジュラー式の「プラグ&プレイ」デザインで構築されており、接種、製造、収穫の3つの主要モジュールを備えています。これらのモジュールは、安定した生産フローを維持するために連携し、コアプロセスを大幅に変更することなく、小規模なミリリットル単位のラボ試験からリットル単位の商業製造へのシームレスなスケーリングを可能にします[10]。

"一貫してmLからLへ、ラボ試験から商業&産業利用へスケーリング。" – Stämm [10]

システムの中心にはバブルフリーバイオリアクター (BfB)があります。このコンポーネントは、生体適合性樹脂で作られた微小血管チャネルを使用して、ストレスのない層流環境を維持します。この設計により、漏れのないガス透過性の条件が確保され、従来のフィルターが不要になり、操作が簡素化されます [10]。

自動化機能による生産の効率化

このシステムは自動化を通じて生産を効率化するように設計されています:

- 接種モジュールは、細胞の連続流入を自動的に処理します。

- 密閉された生産モジュールは、成長を最適化するために環境条件を自己調整します。

- 収穫モジュールは、細胞のカウントとサンプリングを統合し、下流処理 前に最適な出力を確保します。

これらすべてのプロセスは、クラウドベースのバイオ製造アプリを介して管理され、リアルタイムの監視、データ収集、およびさまざまな生産サイトでの自動メンテナンスを提供します [10]。

既存インフラとの統合の容易さ

モジュール設計は、懸濁培養と接着培養の両方をサポートしており、既存の施設に適応可能です。そのクラウドベースの管理システムは統合を簡素化し、複数の生産拠点にわたって重要なパラメータを監視および標準化することを可能にします [10].

"プラグアンドプレイの連続バイオリアクターでバイオ医薬品や細胞療法を簡単にスケールアップできます。" – Stämm [10]

このクラウドシステムは、生産がどこで行われても一貫性と効率性を確保し、バイオ製造に対する統一されたアプローチを提供します [10].

5. Cellbase バイオリアクター自動化ツールの調達のために

培養肉生産に特化

一般的なラボ供給プラットフォームは、培養肉の特定のニーズに対応する際に不足することがよくあります。しかし、

商業的なスケーラビリティのサポート

効率的な生産のための高度な自動化

既存システムとのシームレスな統合

培養肉生産におけるスケーリングをどのようにサポートするか

培養肉生産のスケールアップには、最先端の自動化ツールと、信頼できるサプライヤーとバイヤーを結ぶ効率的な調達プロセスが必要です。

注目すべき特徴の一つは「生産用バイオリアクター」コレクションで、通常500リットルを超えるシステムが含まれており、大規模なオペレーションに最適です。これらのバイオリアクターは、CIP(定置洗浄)、SIP(定置滅菌)、自動収穫、規制追跡をサポートするデータ管理ツールなどの重要な機能を備えています。この専門的な在庫は、商業規模の培養肉生産の需要を満たすように設計されています。

ハードウェアに加えて、

リストにないツールについては、

結論

効果的な自動化は、培養肉の生産をスケールアップし、効率化する上で中心的な役割を果たします。適切なバイオリアクター自動化ツールを選択することは、スケーラビリティ、自動化能力、および特定の業界要件のバランスを取ることを意味します。オープンアーキテクチャと容器に依存しない設計を持つシステムは、既存の設備を再利用しながら、ラボからフルスケール生産まで一貫した運用を維持することを可能にします[1]。このアプローチは、ベンダーロックインを回避するだけでなく、生産ニーズの変化に応じて技術が適応できることを保証します。

商業的成功のためには、自動化と リアルタイムモニタリングの組み合わせが不可欠です。プロセス分析技術(PAT)エコシステム - ラマン分析器のような - を統合することにより、バッチ時間を57%短縮し、1ユニットあたり年間£300,000のリターンをもたらすことができます [1]。クラウドベースのプラットフォームは手作業の負担をさらに軽減し、成功率を向上させ、1×10⁷ cells/mLを超える高密度培養を可能にします[3][12]。

経済モデルは、連続処理がバッチ処理と比較して10年間で資本および運用コストを55%削減できることを示しています[3] 。ツールを選択する際には、バッチ、フィードバッチ、パーフュージョン、連続などのさまざまなバイオプロセスモードをサポートするシステムに焦点を当てることが重要です。これにより、ダウンタイムを最小限に抑えながら細胞密度を最大化できます。さらに、自動化セットアップは、大規模生産に伴う酸素移動と熱放散の課題に対処する必要があります[3]。これらの利点は調達プロセスを簡素化し、長期的な成長の基盤を築きます。

最後に、迅速に展開できるツールを検討してください - 現代のコントローラーは12〜16週間以内に稼働可能です[1] - また、リモートモニタリングと分散制御システム全体でのシームレスなデータ統合をサポートするものを選びましょう。これにより、バイオプロセス自動化インフラストラクチャが効果的に拡張され、商業用培養肉生産に不可欠な厳格な食品グレード基準を満たすことが保証されます。

よくある質問

バイオリアクターの規模に適した自動化ツールをどのように選べばよいですか?

培養肉生産におけるバイオリアクターの規模に最適な自動化ツールを選ぶには、まず 生産段階と使用しているバイオリアクターの種類(撹拌槽またはパーフュージョンシステム)を評価します。AI機能、リアルタイムモニタリング 、センサー統合 などの高度な機能を提供するツールを探してください。これにより、スケーラビリティが向上し、エラーが最小限に抑えられ、コストが削減されます。

また、ツールが既存の設備と互換性があることを確認することも重要です。スケーラビリティをサポートし、堅牢な自動化プロトコルを持ち、生産目標に密接に一致するオプションを優先してください。このアプローチにより、より効率的で信頼性の高い製造プロセスが確保されます。

培養肉のバイオプロセスを制御するために最も重要なセンサーは何ですか?

培養肉の生産を順調に進めるためには、特定のセンサーがプロセスの監視と制御において重要な役割を果たします。これには、pH、 溶存酸素、温度、およびグルコースや乳酸のような代謝物のセンサーが含まれます。

- pHセンサー: これらは、細胞培養が繁栄するために必要な正確なpH範囲を維持するために不可欠です。どんな逸脱もプロセス全体を混乱させる可能性があります。

- 酸素と温度センサー: これらは成長条件が理想的な状態を保ち、細胞の発育と生存率をサポートします。

- 代謝物センサー: グルコースレベルや乳酸の蓄積などの栄養素消費を追跡することで、これらのセンサーはバイオプロセスの微調整を可能にします。

これらのセンサーが協力することで、リアルタイムの監視と制御が可能になり、一貫した生産と高品質な結果が保証されます。

既存の施設に新しい自動化を統合するのはどれくらい難しいですか?

既存の培養肉施設に自動化を統合するのは難しいように思えるかもしれませんが、慎重な計画を立てれば完全に可能です。プロセスには通常、既存設備の改造、新しいシステムが現在のセットアップと互換性があることの確認、そして更新されたワークフローを管理するための包括的なスタッフトレーニングが含まれます。

バイオプロセス制御ソフトウェアとセンサーの進歩のおかげで、pHレベルや栄養素濃度などの重要なパラメータのリアルタイム監視と自動化がよりアクセスしやすくなっています。これらのツールは、業務を合理化するだけでなく、スケーラビリティ、一貫性、効率性を向上させ、生産プロセスを最適化するための賢明な投資となります。