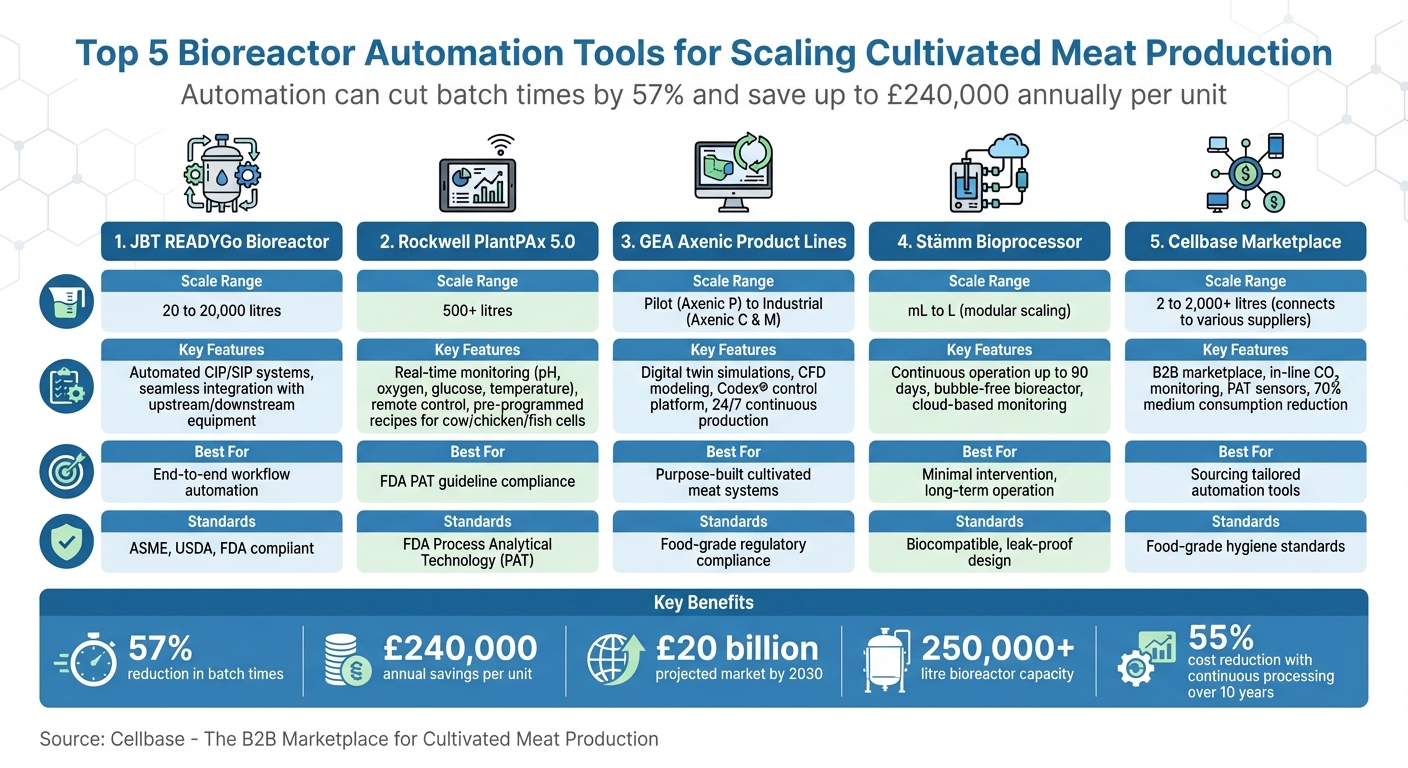

Penskalaan pengeluaran daging yang ditanam memerlukan automasi yang tepat untuk menguruskan proses biologi yang kompleks, memastikan konsistensi, dan mengurangkan kos. Automasi boleh memotong masa kumpulan sebanyak 57%, meningkatkan kecekapan, dan menjimatkan sehingga £240,000 setiap tahun bagi setiap unit. Dengan bioreaktor melebihi 250,000 liter, proses manual tidak lagi berdaya maju. Berikut adalah gambaran ringkas tentang alat utama yang memacu transformasi ini:

- JBT READYGo Bioreactor: Skala dari 20 hingga 20,000 liter, berintegrasi dengan sistem sedia ada, dan mempunyai ciri pembersihan dan pensterilan automatik.

- Rockwell PlantPAx 5.0: Menyokong bioreaktor melebihi 500 liter dengan pemantauan masa nyata, kawalan jauh, dan resipi pra-program.

- GEA Axenic Product Lines: Dibina khas untuk daging yang ditanam, menggunakan simulasi digital untuk mengoptimumkan pengeluaran berskala besar.

- Stämm Bioprocessor : Sistem modular, berterusan untuk operasi jangka panjang dengan intervensi minimum.

-

Cellbase Marketplace : Menghubungkan pembeli dengan pembekal untuk alat automasi yang disesuaikan dan sensor untuk bioreaktor.

Automasi memastikan kawalan tepat ke atas pembolehubah seperti pH, oksigen, dan pengedaran nutrien, membolehkan pengeluaran berskala besar yang kos-efisien. Di bawah, kami meneroka bagaimana alat-alat ini membentuk masa depan pembuatan daging yang ditanam.

Perbandingan 5 Alat Automasi Bioreaktor Terbaik untuk Pengeluaran Daging yang Diternak

1.JBT Corporation's READYGo Bioreactor

Kebolehan Skala untuk Pengeluaran Daging Ternak Komersial

Bioreaktor READYGo dibina untuk merapatkan jurang antara eksperimen skala makmal dan pengeluaran komersial berskala penuh daging ternak. Ia menawarkan isipadu kerja dari 20 liter untuk projek perintis hingga 20,000 liter yang mengagumkan untuk operasi berskala besar. Ini memastikan bahawa pengeluar dapat mengekalkan parameter bioproses yang konsisten semasa mereka meningkatkan skala. Dengan bertahun-tahun kepakaran industri dan paip proses sanitari yang cekap, JBT membantu mengurangkan masa utama dan kos modal - faktor utama kerana sektor daging ternak diramalkan berkembang kepada £20 bilion menjelang 2030 [4].

"Kami melihat kejayaan pasaran daging ternak sebagai kritikal untuk memenuhi permintaan protein global." – Carlos Fernandez, Naib Presiden Eksekutif Kelestarian Pelanggan dan Pembangunan Pasaran [4]

Kebolehan skala platform ini disokong lagi oleh sistem automasi canggih yang memudahkan keseluruhan proses pengeluaran.

Ciri Automasi untuk Pengeluaran yang Dipermudahkan

Bioreaktor READYGo menggabungkan sistem Clean-in-Place (CIP) dan Sterilisation-in-Place (SIP) digital, yang mengekalkan piawaian kebersihan dan kemandulan media yang ketat sambil mengurangkan campur tangan manual. Ia berhubung dengan lancar dengan peralatan huluan dan hiliran - seperti unit penyediaan media, sistem penuaian/penyimpanan, dan barisan pembungkusan protein - menawarkan aliran kerja automatik sepenuhnya dari awal hingga akhir. Direka untuk mesra pengguna, sistem ini boleh diuruskan oleh kakitangan pembuatan standard, menghapuskan keperluan untuk pengendali yang sangat khusus.Selain itu, ujian penerimaan kilang (FAT) oleh jurutera bertauliah memastikan pemasangan dan pentauliahan kemudahan kultur sel yang lebih cepat.

"Kami merancang platform ini khusus untuk membolehkan penyesuaian dan pengubahsuaian ciri berdasarkan keperluan khusus pelanggan untuk produk daging yang diternak." – Dave Mitchell, Pengarah Garis Produk Pharma dan Sains Hayat di JBT [2]

Kemudahan Integrasi dengan Infrastruktur Sedia Ada

Selain keupayaan automasinya, bioreaktor READYGo direka untuk integrasi lancar dengan kedua-dua sistem dalaman sedia ada dan komponen pihak ketiga. Kebolehadaptasiannya membolehkannya berfungsi dengan lancar dalam ekosistem peralatan JBT sendiri atau bersama peralatan dari pembekal lain.

"Kami melakukannya dengan cara yang bukan sahaja mengintegrasikan ke dalam sistem semasa pembekal komponen pilihan pelanggan, tetapi kami memberikan cadangan pakar apabila perlu." – Schoen Paschka, Pengarah Jualan & Pemasaran, A& B Process Systems [4]

Dibangunkan dengan kerjasama CRB, bioreaktor ini direka bentuk untuk mematuhi piawaian ASME, USDA, dan FDA. Ia memenuhi keperluan pemprosesan bio global sambil memastikan keserasian dengan infrastruktur sedia ada, menjadikannya pilihan yang boleh dipercayai untuk pengeluaran daging yang diternak [2].

sbb-itb-ffee270

Reka Bentuk, Pencirian, dan Strategi Penskalaan untuk Bioreaktor Pengeluaran Skala Tunggal Baharu

2. Rockwell's PlantPAx 5.0 Sistem

Membina momentum READYGo JBT Corporation, Rockwell's PlantPAx 5.0 System adalah satu lagi pilihan maju untuk meningkatkan pengeluaran daging yang diternak.

Kebolehan Skala untuk Pengeluaran Daging Ternak Komersial

Sistem PlantPAx 5.0 direka untuk menyokong peralihan kepada bioreaktor berskala besar, selalunya melebihi 500 liter. Pada skala ini, memastikan kualiti produk yang konsisten menjadi cabaran yang ketara, dan automasi maju memainkan peranan penting dalam menanganinya [5]. Sistem ini membolehkan pemantauan masa nyata parameter proses utama seperti pH, oksigen terlarut, tahap glukosa, suhu, dan biojisim. Tahap ketepatan ini selaras dengan garis panduan Teknologi Analisis Proses (PAT) FDA, membantu pengeluar mengekalkan kawalan ke atas bioproses [3]. Dengan menyokong kaedah berterusan atau perfusi dan bukannya pemprosesan kelompok tradisional, sistem ini meningkatkan hasil pengeluaran, menjadikannya penyelesaian praktikal untuk operasi komersial.

Ciri Automasi untuk Pengeluaran yang Dipermudahkan

Sistem PlantPAx 5.0 menggabungkan ciri kawalan lanjutan untuk meniru keadaan ideal bagi pertumbuhan sel. Ia menguruskan pembolehubah seperti suhu, pH, oksigen terlarut, dan bekalan nutrien dengan teliti untuk mewujudkan persekitaran yang meniru proses biologi semula jadi [2]. Satu ciri yang menonjol ialah keupayaan pemantauan jauh, yang membolehkan pengendali memantau pengeluaran dan melaraskan parameter tanpa perlu hadir secara fizikal. Ini bukan sahaja meningkatkan kecekapan tetapi juga memudahkan pengurusan data. Selain itu, sistem ini dilengkapi dengan resipi pra-program yang disesuaikan untuk menanam sel lembu, ayam, dan ikan, menghapuskan keperluan untuk membangunkan protokol tersuai dan mempercepatkan proses pengeluaran [2].

3. GEA Axenic Garis Produk

Garis produk Axenic GEA menggabungkan alat yang memudahkan pengeluaran dan memastikan hasil yang konsisten, menjadikan pengeluaran daging ternak berskala besar lebih dapat dicapai.

Portfolio Axenic merangkumi tiga garis produk yang berbeza: Axenic P (Perintis), Axenic C (Kultur Sel/Industri), dan Axenic M (Mikrob/Industri) [6][9]. Tidak seperti bioreaktor farmaseutikal yang diubah suai untuk pengeluaran makanan, sistem ini dibina khusus untuk daging ternak, memastikan mereka memenuhi semua piawaian peraturan [6].

Dengan menggabungkan teknologi automasi canggih, sistem Axenic menyediakan penyelesaian yang boleh diskalakan yang disesuaikan dengan cabaran khusus pengeluaran daging ternak komersial.

Kebolehkembangan untuk Pengeluaran Daging Ternakan Komersial

Meningkatkan pengeluaran daging ternakan datang dengan cabaran unik, terutamanya memahami bagaimana sel berkelakuan apabila bergerak dari tetapan makmal kecil ke volum industri. GEA menangani ini dengan simulasi kembar digital dan dynamics bendalir pengiraan (CFD) untuk memodelkan faktor seperti pemindahan oksigen, daya ricih, dan kecerunan suhu pada skala besar, bahkan sebelum peralatan dipasang [6] [9]. Ujian maya ini membantu mengenal pasti masalah berpotensi - seperti pengedaran media yang tidak sekata atau tekanan ricih berlebihan pada sel halus - sebelum pelaburan besar dibuat.

"The Axenic® P dengan tepat menggambarkan keadaan dalam unit kilang, termasuk bioreaktor Axenic® C dan Axenic® M kami, untuk menghasilkan wawasan yang boleh diambil tindakan tentang bagaimana faktor utama... memberi kesan kepada kesihatan sel, kestabilan proses dan, akhirnya, hasil." - GEA [9]

Bioreaktor Axenic C direka khusus untuk sel mamalia dan eukariotik. Ia mempunyai sambungan gas berganda untuk mengawal tahap oksigen dan karbon dioksida dengan tepat merentasi jumlah besar [6] . Ini adalah penting untuk daging yang ditanam, di mana jenis sel yang berbeza - dari sel embrio yang halus hingga sel otot yang lebih kukuh - memerlukan pengurusan daya ricih yang disesuaikan untuk memaksimumkan output semasa peningkatan skala [6].

Ciri Automasi untuk Pengeluaran yang Dipermudahkan

Platform kawalan proses Codex® GEA bertindak sebagai pusat automasi untuk semua sistem Axenic, menawarkan pengurusan resipi berpusat dan pemantauan masa nyata [6] [8].Sistem maklum balas injapnya segera mengesan dan melaporkan kegagalan, membantu mencegah pencemaran dan meminimumkan kerugian kelompok. Halangan steril automatik pada media dan garis penuaian membolehkan kitaran pengeluaran berterusan 24/7 tanpa memerlukan campur tangan manual [6] [8].

Sistem Axenic P menampilkan kawalan julat terpisah, yang secara bebas menguruskan penghantaran oksigen dan kelajuan pengaduk. Ini memastikan kecekapan tenaga dengan memilih kaedah penghantaran gas yang paling ekonomik sambil mengekalkan keadaan optimum untuk pertumbuhan sel [9]. Sementara itu, GEA Codex® Historian merekodkan semua data proses, memastikan hasil yang konsisten di seluruh kelompok - satu keperluan untuk pengeluaran berskala besar [6].

Kemudahan Integrasi dengan Infrastruktur Sedia Ada

GEA bermula dengan kajian reka bentuk untuk memastikan sistem Axenic berintegrasi dengan lancar dengan peralatan sedia ada, termasuk tangki media dan talian penuaian [6][8]. Sistem perintis Axenic P amat mudah disesuaikan, menampilkan hos yang boleh diganti dan pelbagai saluran masuk/keluar untuk sambungan mudah ke infrastruktur kemudahan [9].

"Kami suka memulakan dengan kajian reka bentuk asas untuk melalui proses anda, apa yang anda lakukan hari ini, dan menilai proses bersama anda untuk memastikan bahawa kemudahan baru anda akan sesuai dengan peralatan di hulu dan hilir bioreaktor." - GEA [6]

Platform GEA Codex memastikan peralihan lancar dari skala perintis ke skala industri, membolehkan pengeluar untuk memindahkan data proses, sensor, dan resipi secara langsung dari sistem Axenic P ke Axenic C tanpa memerlukan konfigurasi semula [9] . Kesinambungan ini secara signifikan mengurangkan risiko dan kos yang berkaitan dengan peningkatan skala. Dengan pengalaman lebih dua dekad dalam reka bentuk bioreaktor modular, GEA juga menawarkan komponen yang boleh ditukar ganti, seperti kipas pengaduk, membolehkan penyesuaian perkakasan untuk proses atau aplikasi yang berbeza [7][9].

4.Stämm's Automated Continuous Bioreactor (Bioprocessor)

Bioprosesor Stämm mengubah proses batch tradisional menjadi sistem berterusan dan automatik yang mampu beroperasi sehingga 90 hari dengan penglibatan manusia yang minimum. Susunan ini bukan sahaja meningkatkan kecekapan pengeluaran tetapi juga mengurangkan kos buruh dan ketidakkonsistenan [10]. Mari kita terokai modul-modul khusus dan sistem kawalan bersepadu yang menjadikan ini mungkin.

Kebolehsuaian untuk Pengeluaran Daging Ternakan Komersial

Bioprosesor ini dibina dengan reka bentuk modular "plug & play", menampilkan tiga modul utama - Inokulasi, Pengeluaran, dan Penuaian. Modul-modul ini bekerjasama untuk mengekalkan aliran pengeluaran yang stabil, membolehkan penskalaan tanpa gangguan dari percubaan makmal berskala mililiter kecil ke pembuatan komersial berskala liter tanpa mengubah proses teras [10] .

"Pensakalan secara konsisten dari mL ke L, dari percubaan makmal ke penggunaan & industri komersial." – Stämm [10]

Di tengah-tengah sistem terletak Bioreaktor Tanpa Gelembung (BfB). Komponen ini menggunakan saluran mikrovascular yang diperbuat daripada resin biokompatibel untuk mengekalkan persekitaran aliran laminar bebas tekanan. Reka bentuk ini memastikan keadaan kedap bocor, boleh telap gas, menghapuskan keperluan untuk penapis tradisional dan memudahkan operasi [10].

Ciri Automasi untuk Pengeluaran yang Dipermudahkan

Sistem ini direka untuk mempermudahkan pengeluaran melalui automasi:

- Modul Inokulasi mengendalikan aliran masuk sel secara berterusan secara automatik.

- Modul Pengeluaran yang tertutup mengawal sendiri keadaan persekitaran untuk mengoptimumkan pertumbuhan.

- Modul Penuaian mengintegrasikan pengiraan sel dan pensampelan untuk memastikan output yang optimum sebelum pemprosesan hiliran.

Semua proses ini diuruskan melalui Aplikasi Biopembuatan berasaskan awan, yang menyediakan pemantauan masa nyata, pengumpulan data, dan penyelenggaraan automatik di pelbagai tapak pengeluaran [10].

Kemudahan Integrasi dengan Infrastruktur Sedia Ada

Reka bentuk modular menyokong kedua-dua kultur suspensi dan kultur lekatan, menjadikannya boleh disesuaikan dengan kemudahan sedia ada.Sistem pengurusan berasaskan awan ini memudahkan integrasi, membolehkan pengeluar memantau dan menyeragamkan parameter kritikal di pelbagai lokasi pengeluaran [10].

"Skalakan biologi dan terapi sel dengan mudah menggunakan bioreaktor berterusan plug & play kami." – Stämm [10]

Sistem awan ini memastikan konsistensi dan kecekapan, tanpa mengira di mana pengeluaran berlaku, menawarkan pendekatan bersatu kepada biopembuatan [10].

5. Cellbase untuk Mendapatkan Alat Automasi Bioreaktor

Disesuaikan untuk Pengeluaran Daging yang Diternak

Platform bekalan makmal umum sering kali tidak memenuhi keperluan khusus daging yang diternak.

Menyokong Skalabiliti Komersial

Automasi Canggih untuk Pengeluaran Efisien

Melalui

Penyepaduan Lancar dengan Sistem Sedia Ada

Bagaimana Cellbase Menyokong Penskalaan dalam Pengeluaran Daging Ternak

Penskalaan pengeluaran daging ternak memerlukan alat automasi terkini dan proses perolehan yang dipermudahkan yang menghubungkan pembeli dengan pembekal yang boleh dipercayai.

Satu ciri yang menonjol ialah koleksi "Bioreaktor Pengeluaran", yang merangkumi sistem yang biasanya melebihi 500 liter - sesuai untuk operasi berskala besar. Bioreaktor ini dilengkapi dengan ciri penting seperti CIP (bersih di tempat), SIP (steril di tempat), penuaian automatik, dan alat pengurusan data untuk menyokong kebolehkesanan peraturan.Inventori khusus ini direka untuk memenuhi permintaan pengeluaran daging yang ditanam pada skala komersial.

Selain perkakasan,

Untuk alat yang belum disenaraikan,

Kesimpulan

Automasi yang berkesan memainkan peranan penting dalam meningkatkan dan memperkemas pengeluaran daging yang diternak. Memilih alat automasi bioreaktor yang betul bermakna mengimbangi kebolehan pengembangan, keupayaan automasi, dan keperluan industri tertentu. Sistem dengan seni bina terbuka dan reka bentuk bebas bekas membolehkan anda menggunakan semula peralatan sedia ada sambil mengekalkan operasi yang konsisten dari makmal ke pengeluaran berskala penuh [1]. Pendekatan ini bukan sahaja mengelakkan penguncian vendor tetapi juga memastikan teknologi anda boleh menyesuaikan diri apabila keperluan pengeluaran berubah.

Untuk kejayaan komersial, automasi yang digabungkan dengan pemantauan masa nyata adalah satu keperluan.Dengan mengintegrasikan ekosistem Teknologi Analisis Proses (PAT) - seperti penganalisis Raman - masa batch dapat dikurangkan sebanyak 57%, memberikan pulangan tahunan sebanyak £300,000 setiap unit [1]. Platform berasaskan awan selanjutnya meringankan beban kerja manual, meningkatkan kadar kejayaan dan membolehkan kultur berketumpatan tinggi yang melebihi 1×10⁷ sel/mL [3] [12].

Model ekonomi menunjukkan bahawa pemprosesan berterusan dapat mengurangkan kos modal dan operasi sebanyak 55% dalam tempoh satu dekad berbanding pemprosesan batch [3]. Apabila memilih alat, adalah kritikal untuk memberi tumpuan kepada sistem yang menyokong pelbagai mod bioproses - batch, fed-batch, perfusi, dan berterusan - supaya anda dapat memaksimumkan ketumpatan sel sambil meminimumkan masa henti. Selain itu, tetapan automasi anda mesti menangani cabaran pemindahan oksigen dan pelesapan haba yang datang dengan pengeluaran berskala besar [3].Manfaat ini memudahkan proses perolehan dan menyediakan asas untuk pertumbuhan jangka panjang.

Platform seperti

Akhir sekali, pertimbangkan alat yang boleh digunakan dengan cepat - pengawal moden boleh beroperasi dalam masa 12–16 minggu [1] - dan yang menyokong pemantauan jarak jauh dan integrasi data yang lancar merentasi sistem kawalan teragih. Ini memastikan infrastruktur automasi biopemprosesan anda berkembang dengan berkesan sambil memenuhi piawaian gred makanan yang ketat yang penting untuk pengeluaran daging yang diternak secara komersial.

Soalan Lazim

Bagaimana saya memilih alat automasi yang sesuai untuk skala bioreaktor saya?

Untuk memilih alat automasi terbaik untuk skala bioreaktor anda dalam pengeluaran daging yang diternak, mulakan dengan menilai tahap pengeluaran anda dan jenis bioreaktor yang anda gunakan, sama ada ia adalah sistem tangki kacau atau perfusi. Cari alat yang menawarkan ciri-ciri canggih seperti keupayaan AI, pemantauan masa nyata, dan integrasi sensor . Ini boleh membantu memudahkan kebolehskalaan, meminimumkan kesilapan, dan mengurangkan kos.

Adalah penting juga untuk memastikan alat tersebut serasi dengan peralatan sedia ada anda. Utamakan pilihan yang menyokong kebolehskalaan, mempunyai protokol automasi yang kukuh, dan selaras rapat dengan objektif pengeluaran anda. Pendekatan ini akan membantu memastikan proses pembuatan yang lebih cekap dan boleh dipercayai.

Apakah sensor yang paling penting untuk mengawal proses bioproses daging yang ditanam?

Untuk memastikan pengeluaran daging yang ditanam berjalan lancar, sensor tertentu memainkan peranan penting dalam memantau dan mengawal proses tersebut. Ini termasuk sensor untuk pH, oksigen terlarut, suhu, dan metabolit seperti glukosa dan asid laktik.

- Sensor pH: Ini penting untuk mengekalkan julat pH yang tepat yang diperlukan oleh kultur sel untuk berkembang. Sebarang penyimpangan boleh mengganggu keseluruhan proses.

- Sensor oksigen dan suhu: Ini memastikan keadaan pertumbuhan kekal ideal, menyokong perkembangan dan daya hidup sel.

- Sensor metabolit: Dengan menjejaki penggunaan nutrien, seperti tahap glukosa atau pengumpulan asid laktik, sensor ini membolehkan penyesuaian halus kepada bioproses.

Dengan bekerjasama, sensor-sensor ini membolehkan pemantauan dan kawalan masa nyata, memastikan pengeluaran yang konsisten dan hasil berkualiti tinggi.

Seberapa sukar untuk mengintegrasikan automasi baru ke dalam kemudahan sedia ada?

Mengintegrasikan automasi ke dalam kemudahan daging yang ditanam sedia ada mungkin kelihatan menakutkan, tetapi dengan perancangan yang teliti, ia sepenuhnya mungkin. Proses ini biasanya melibatkan pengubahsuaian peralatan sedia ada, memastikan bahawa sistem baru serasi dengan susunan semasa, dan menyediakan latihan kakitangan yang komprehensif untuk mengurus aliran kerja yang dikemas kini.

Terima kasih kepada kemajuan dalam perisian kawalan bioproses dan sensor, pemantauan masa nyata dan automasi parameter kritikal - seperti tahap pH dan kepekatan nutrien - kini lebih mudah diakses. Alat-alat ini bukan sahaja memudahkan operasi tetapi juga meningkatkan kebolehkembangan, konsistensi, dan kecekapan, menjadikan automasi sebagai pelaburan bijak untuk mengoptimumkan proses pengeluaran.