Proces Analytical Technology (PAT) transformeert de productie van gekweekt vlees door real-time kwaliteitscontrole in de productie te integreren. In plaats van te vertrouwen op eindproducttesten, zorgt PAT voor consistente kwaliteit gedurende de productie door continu belangrijke parameters zoals pH, opgelost zuurstof, glucose en levensvatbare cel dichtheid te monitoren. Deze benadering vermindert besmettingsrisico's, verbetert de efficiëntie en voldoet aan de regelgevingseisen voor consistente productkwaliteit.

Belangrijke punten:

- Real-time monitoring: Sensoren volgen kritische parameters zonder handmatige bemonstering, wat steriliteit waarborgt en kosten verlaagt.

- Geautomatiseerde controle: Feedbacksystemen passen de omstandigheden direct aan om optimale omgevingen voor celgroei te behouden.

- Batch consistentie: Minimaliseert variabiliteit, een veelvoorkomend probleem in traditionele processen waar opbrengsten met 50% kunnen fluctueren.

- Geavanceerde tools: Technologieën zoals Raman-spectroscopie en Memosens sensoren verbeteren precisie en schaalbaarheid.

- Regelgevende naleving: Voldoet aan FDA- en EMA-normen voor procesverificatie, waardoor goedkeuringsprocessen worden gestroomlijnd.

Procesanalytische technologie in bioproductie

sbb-itb-ffee270

PAT-tools en -technieken voor gekweekt vlees

Procesanalytische technologie (PAT) combineert nu traditionele sensoren met geavanceerde analytische methoden om continue, realtime inzichten te bieden in bioreactoromstandigheden. Samen bieden deze tools een gedetailleerd en ononderbroken beeld van wat er in bioreactoren gebeurt.

Laten we de belangrijkste componenten van deze geïntegreerde systemen verkennen, te beginnen met realtime monitoringsensoren.

Real-Time Monitoring Sensors

In het hart van elk PAT-systeem zijn het selecteren van sensoren voor bioreactoren voor gekweekt vlees cruciaal voor het handhaven van stabiele omstandigheden. Deze sensoren meten continu pH, opgelost zuurstof (DO), temperatuur, debiet en roersnelheid gedurende het hele kweekproces [5]. Dergelijke parameters zijn essentieel voor het creëren van een omgeving waarin cellen kunnen gedijen.

Een grote sprong voorwaarts is het gebruik van Viable Cell Density (VCD) sensoren, die traditionele cel telmethoden overtreffen. Technologieën zoals de OUSBT66 absorptiesensor en capacitantie-gebaseerde dielektrische spectroscopie monitoren specifiek levende cellen, waarbij dode cellen worden genegeerd [3][6]. Deze focus zorgt voor consistentie in celgroei en helpt bij het handhaven van batchuniformiteit - sleutel factoren voor productieve celkweek.

Digitale sensortechnologieën hebben ook de meetnauwkeurigheid in uitdagende bioreactoromgevingen gerevolutioneerd. Memosens-technologie, bijvoorbeeld, maakt gebruik van contactloze inductieve koppeling om betrouwbare metingen te bieden, zelfs in vochtige omstandigheden. Het slaat kalibratiegegevens direct op in de sensor kop, waardoor snelle "plug and play" vervangingen mogelijk zijn en de stilstandtijd wordt geminimaliseerd [3]. Voor temperatuurmonitoring zijn in-line RTD-sensoren zoals de TrustSens TM371 ontworpen om storingen direct te detecteren, waardoor het risico op non-conformiteiten wordt verminderd [3].

Geavanceerde Analytische Methoden

Naast fysieke sensoren verbeteren geavanceerde analytische methoden de procescontrole en bieden ze diepere inzichten.

Raman-spectroscopie is naar voren gekomen als een van de krachtigste hulpmiddelen in het PAT-arsenaal. Deze inline optische sensor legt een "moleculaire vingerafdruk" van de kweekomgeving vast, waardoor gelijktijdige monitoring van belangrijke componenten zoals glucose, lactaat, glutamine, ammoniak en aminozuren mogelijk is [3] [5]. In tegenstelling tot infraroodmethoden wordt Raman-spectroscopie minimaal beïnvloed door water, waardoor het bijzonder geschikt is voor waterige celkweken [5]. Bijvoorbeeld, in een T-cel immunotherapie model relevant voor de productie van gekweekt vlees, toonden Raman chemometrische modellen correlatiecoëfficiënten van R = 0.987 voor glucose en R = 0.986 voor lactaat [5] .

"Raman-spectroscopie is geen plug-and-read optische sensortechnologie... de spectroscopische gegevens moeten vaak worden gemodelleerd met behulp van multivariate analysemethoden... om de maximale hoeveelheid relevante informatie te extraheren." - Marc-Olivier Baradez et al. [5]

Voor een eenvoudigere en kosteneffectievere alternatieve oplossing, winnen op refractometrie gebaseerde PAT-systemen aan populariteit. Het Ranger RI systeem, bijvoorbeeld, gebruikt brekingsindex (RI) profilering om een Proces Trend Index (PTI) en Metabolic Rate Index (MRI) te berekenen. Deze indices volgen veranderingen in celmetabolisme en cultuurcompositie [6] . Een studie uit 2023 gepubliceerd in Nature toonde aan dat integratie van dit systeem met HEK293T celculturen leidde tot een 1,8-voudige toename in metabolische activiteit , bereikt door pH-controlestrategieën geleid door MRI-gegevens [6].

Het gebruik van deze geavanceerde tools vereist echter precisie.Bijvoorbeeld, Raman-spectroscopie vertrouwt op complexe chemometrische modelleringstechnieken, zoals Partial Least Squares of Kunstmatige Neurale Netwerken, om ruwe spectrale gegevens om te zetten in bruikbare inzichten [5].

Voor producenten van gekweekt vlees die op zoek zijn naar PAT-apparatuur, verbinden platforms zoals

Hoe PAT te implementeren voor batchconsistentie

PAT-implementatie-uitdagingen en oplossingen in de productie van gekweekt vlees

Dit gedeelte duikt in de praktische stappen voor het gebruik van PAT (Process Analytical Technology) om een consistente productie van gekweekt vlees te waarborgen. Hoewel PAT geavanceerde sensoren en analytische hulpmiddelen omvat, ligt de ware waarde ervan in het omzetten van gegevens in bruikbare inzichten.Succes hangt af van het naadloos integreren van deze tools met bioreactorsystemen en databeheerplatforms.

Het startpunt is het identificeren van Kritische Kwaliteitskenmerken (CQAs) en Kritische Procesparameters (CPPs) . Voor gekweekt vlees omvatten deze doorgaans factoren zoals pH, opgelost zuurstof, temperatuur, levensvatbare cel dichtheid, en metabolieten zoals glucose en lactaat [3][4]. Eenmaal geïdentificeerd, is de volgende stap het overstappen van traditionele laboratoriumanalyses naar inline sensoren die continue, 24/7 monitoring bieden zonder de steriliteit in gevaar te brengen [3]. Hieronder zullen we verkennen hoe geautomatiseerde feedback, sensorintegratie en het overwinnen van veelvoorkomende uitdagingen de implementatie van PAT kunnen stroomlijnen.

Geautomatiseerde Feedback Loops

Geautomatiseerde feedback loops zijn een game-changer voor het behouden van batchconsistentie.Door real-time sensoren te koppelen aan bioreactorbesturingen, maken deze loops onmiddellijke aanpassingen mogelijk, zoals het aanpassen van voedingssnelheden, gasstroom of roersnelheid wanneer parameters buiten bereik raken [2]. Bijvoorbeeld, het gebruik van real-time Raman-gebaseerde glucosemonitoring heeft aangetoond dat het titer niveaus in zoogdiercelculturen met 85% verhoogt [3]. Deze systemen helpen variabiliteit tegen te gaan die wordt veroorzaakt door factoren zoals verschillen in inoculumgrootte of veranderingen in mediabatches [2].

"De kwaliteit van recombinante therapeutische eiwitten, die niet online kan worden gemeten, is nauw verwant aan de kwaliteit van het productieproces. De proceskwaliteit is nauw verbonden met de reproduceerbaarheid ervan."

– R. Simutis en A. Lübbert, Journal of Biotechnology [2]

Het implementeren van Quality-by-Design (QbD) principes is hier cruciaal.In plaats van zich strikt te houden aan vaste procedures, gebruikt QbD wiskundige modellen om operationele strategieën te creëren die zich kunnen aanpassen aan procesverstoringen [2] .

Integratie van PAT met Bioreactor Systemen

Om PAT-tools effectief te laten werken, moeten ze soepel integreren met bioreactorsystemen. Digitale sensortechnologieën zoals Memosens zijn een praktische keuze en bieden betrouwbare prestaties, zelfs in uitdagende, vochtige omgevingen. Deze sensoren kunnen consistente resultaten behouden van kleinschalige laboratoriumbioreactoren tot grootschalige commerciële productie [3] .

De grotere uitdaging ligt vaak in het beheren van de gegevens. Niet-verbonden bronnen - zoals sensoren, handmatige logboeken en LIMS-systemen - kunnen inefficiënties creëren.Het centraliseren van alle gegevens in één digitaal platform zorgt voor een "enkele bron van waarheid", waardoor geavanceerde analyses zoals multivariate data-analyse en Principale Componenten Analyse (PCA) mogelijk worden. Deze technieken kunnen snel uitschieters opsporen en identificeren welke procesvariabelen inconsistenties veroorzaken [1][4].

Een goed voorbeeld komt van Aleph Farms, dat in 2024 en 2025 gebruik maakte van BioRaptor's AI-gedreven platform om enorme datasets van hun upstream-processen te centraliseren en analyseren. Onder leiding van Sagit Shalel-Levanon combineerde het team gegevens van pH-, opgeloste zuurstof-, glucose- en lactaatsensoren om complexe interacties tussen procesinvoer te ontdekken. Dit stelde hen in staat om ruwe gegevens in seconden om te zetten in bruikbare inzichten, waardoor de ontwikkeling van schaalbare productiesystemen werd versneld [4] .

"De wetenschappelijke expertise van ons team in de methodologie van het ontwerpen van experimenten (DoE) en statistische analyse, aangevuld met de AI-gedreven oplossing van BioRaptor, stelt ons in staat om de interacties tussen verschillende procesinvoeren en -omstandigheden beter te begrijpen. Met de grote hoeveelheid data die we genereren, versnelt deze capaciteit de ontwikkeling van robuuste en schaalbare processen voor gekweekt vlees."

– Sagit Shalel-Levanon, Senior Director of Process Development, Aleph Farms [4]

Voor producenten die op zoek zijn naar compatibele tools, bieden platforms zoals

Zodra de integratie is voltooid, is het essentieel om terugkerende uitdagingen aan te pakken voor langdurig succes.

Veelvoorkomende Implementatie Uitdagingen en Oplossingen

Kosten en complexiteit staan vaak in de weg van het adopteren van PAT. Geavanceerde technieken zoals Raman-spectroscopie vereisen aanzienlijke investeringen en expertise [2]. het opschalen van gekweekte vleesprocessen kan ook problemen opleveren - hulpmiddelen die in het laboratorium werken, kunnen falen tijdens de grootschalige productie als ze niet goed gevalideerd zijn [3] . De oplossing? Kies apparatuur die voldoet aan zowel Life Science-standaarden (ASME BPE) als Food & Beverage-standaarden (3-A, EHEDG) vanaf het begin. Dit zorgt voor compatibiliteit naarmate de productie opschaalt [3] .

Inline sensoren zijn bijzonder waardevol voor het handhaven van steriliteit en het bieden van ononderbroken data. Traditionele offline analyses brengen niet alleen het risico van besmetting met zich mee, maar verhogen ook de kosten [3].

Het automatiseren van gegevensverzameling en -analyse kan de technische complexiteit vereenvoudigen, waardoor de kosten en tijd voor plant engineering met maximaal 30% worden verlaagd [3]. Zelfkalibrerende sensoren, zoals geautomatiseerde RTD-temperatuursensoren, verminderen verder de handmatige interventie, waardoor fouten en onopgemerkte storingen worden geëlimineerd [3].

Regelgeving naleving is een andere uitdaging, maar PAT kan het voldoen aan deze vereisten daadwerkelijk gemakkelijker maken. Voortdurende Procesverificatie (CPV), nu verwacht door zowel de FDA als EMA, wordt gestroomlijnd met geautomatiseerde software die procescapaciteiten (Cpk en Ppk) bijhoudt en parameters bewaakt ten opzichte van controlelimieten [1].

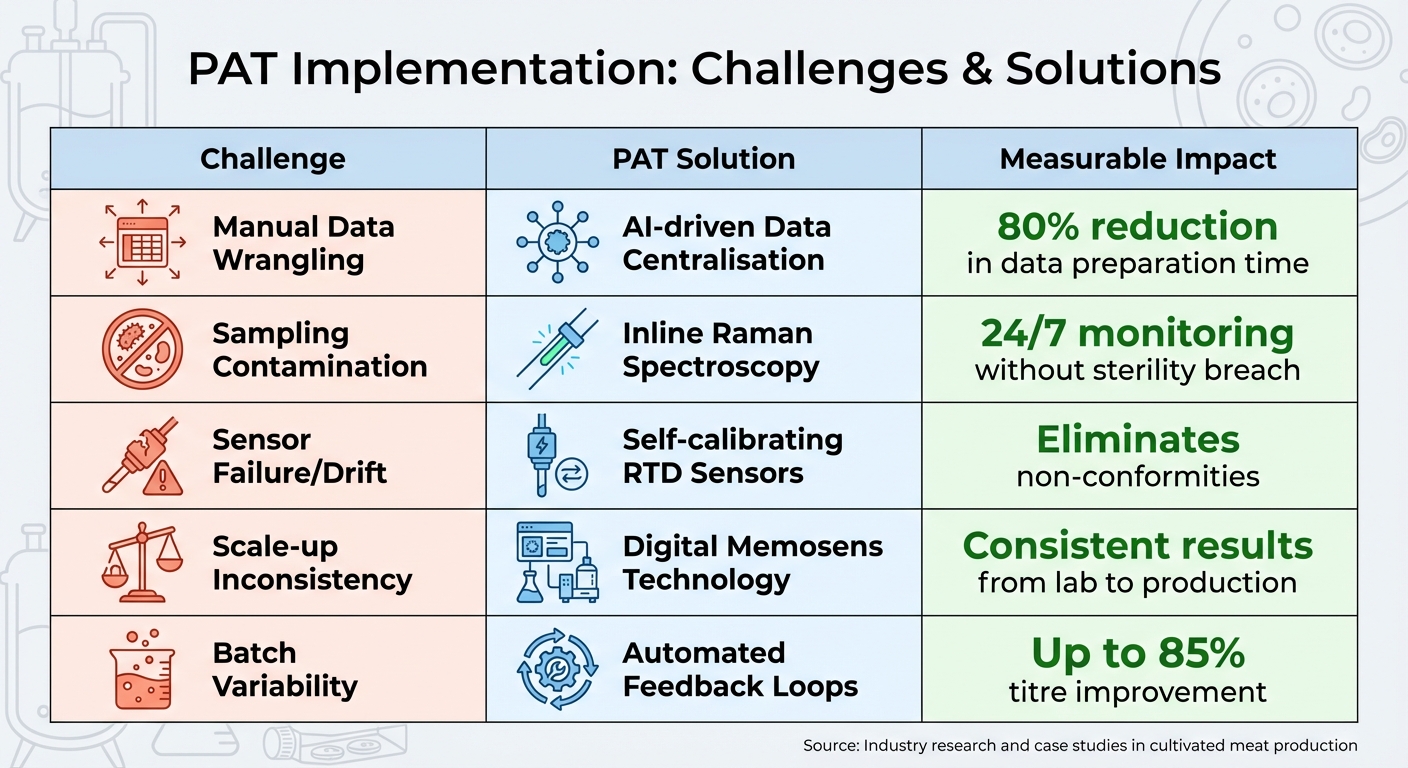

| Uitdaging | PAT-oplossing | Meetbare Impact |

|---|---|---|

| Handmatige Gegevensverwerking | AI-gedreven Gegevenscentralisatie | 80% vermindering in gegevensvoorbereidingstijd [1] |

| Monstercrossbesmetting | Inline Raman Spectroscopie | 24/7 monitoring zonder steriliteitsbreuk [3] |

| Sensoruitval/Drift | Zelfkalibrerende RTD-sensoren | Elimineert non-conformiteiten [3] |

| Schaalvergrotingsinconsistentie | Digitale Memosens-technologie | Consistente resultaten van laboratorium tot productie [3] |

| Batchvariabiliteit | Geautomatiseerde Feedback Loops | Tot 85% verbetering van de titer [3] |

Om de adoptie te vergemakkelijken, begin met een pilot op een enkele bioreactor. Dit stelt teams in staat om de technologie te valideren en expertise op te bouwen voordat ze opschalen. Door deze uitdagingen direct aan te pakken, kunnen producenten de batchconsistentie bereiken die nodig is voor schaalbare productie van gekweekt vlees.

PAT-toepassingen in de productie van gekweekt vlees

Procesanalytische technologie (PAT) bewijst zijn waarde in de productie van gekweekt vlees. Hulpmiddelen zoals Raman-spectroscopie en geavanceerde sensoren helpen om consistente batchkwaliteit te waarborgen door de precieze omstandigheden te handhaven die nodig zijn voor reproduceerbare resultaten. Laten we eens nader bekijken hoe deze technologieën een echt verschil maken.

Raman-spectroscopie gebruiken om celcultuur te optimaliseren

Raman-spectroscopie is een krachtig hulpmiddel voor het handhaven van stabiele omstandigheden in celcultuur door middel van nauwkeurige, realtime feedback.In april 2022 toonden onderzoekers van Sartorius Stedim Biotech en de Universiteit van Reutlingen dit aan door een in-line Raman flowcel te integreren in de celvrije oogststroom van een CHO-cel perfusieproces. Met behulp van een OPLS-model stelden ze een feedbacklus in die de glucosespiegels stabiel hield op 4 g/L en 1,5 g/L, met slechts ±0,4 g/L variabiliteit [8][9] .

Deze stabiliteit had een directe impact op de productkwaliteit. Door de glucosespiegels rond 2 g/L te houden, werd glycatie in eiwitproducten verminderd van ongeveer 9% tot 4% [7]. Vergelijk dit met traditionele offline bemonstering, die meestal elke 24 uur plaatsvindt. Raman-sensoren daarentegen leveren elke paar minuten updates, waardoor strakkere controle mogelijk is en de "feest-honger" cycli worden vermeden die de batchconsistentie kunnen verstoren [7].

"Raman-spectroscopie is op grote schaal toegepast in bioproductie als een veelzijdige analytische techniek voor real-time monitoring van celkweekprestatieparameters, zoals glucose, glutamine, glutamaat, lactaat, levensvatbare celdichtheid (VCD) en producttiter." – Alexander Graf et al., Sartorius Stedim Biotech [7]

De schaalbaarheid van deze technologie is een ander groot voordeel. In een andere studie van april 2022 werd een prototype Raman-flowcel getest in een 250 mL Ambr® mini-bioreactorsysteem. Door gebruik te maken van geautomatiseerd ontwerp van experimenten (DoE) en het toevoegen van monsters met glucose, lactaat en glutamine, creëerden onderzoekers kalibratiemodellen die opgeschaald konden worden naar 2.000 L single-use bioreactoren [7].

Hoewel Raman-spectroscopie een opvallend hulpmiddel is, is het niet de enige technologie die golven maakt in de productie van gekweekt vlees.Andere sensoren nemen ook toe om de bewaking van bioprocessen te verbeteren.

Sensor Technologie voor Bioprocesbewaking

Naast Raman-spectroscopie spelen andere sensorsystemen een sleutelrol in real-time monitoring. Bio-capacitieve sensoren, zoals de BioPAT® Viamass, bieden continue in-line metingen van de levensvatbare cel dichtheid (VCD). Dit maakt geautomatiseerd celbloeden mogelijk, wat zorgt voor stabiele omstandigheden in continue perfusiesystemen [8][9] .

Digitale tools zoals Memosens zijn ook cruciaal. Ze monitoren parameters zoals pH en opgelost zuurstof, en leveren betrouwbare resultaten, zowel in het laboratorium als op commerciële schaal [3]. Ondertussen elimineren zelfkalibrerende RTD-temperatuursensoren het risico van onopgemerkte storingen, wat zorgt voor procesveiligheid zonder de noodzaak van handmatige controles [3].

De Cell and Gene Therapy Catapult heeft de waarde van geïntegreerde sensorsystemen in T-cel bioprocessing aangetoond. Door gebruik te maken van in-line Raman optische sensoren, bereikten ze correlatiecoëfficiënten van 0,987 voor glucose en 0,986 voor lactaat [5]. Damian Marshall, Directeur Nieuwe Productontwikkeling bij de organisatie, benadrukte de voordelen:

"De mogelijkheid om deze belangrijke parameters te meten met een in-line Raman optische sensor maakt het mogelijk om directe feedback te krijgen over de procesprestaties.Dit kan de bioprocessing van celtherapie aanzienlijk verbeteren door proactieve besluitvorming mogelijk te maken op basis van realtime procesgegevens" [5]

Voor producenten van gekweekt vlees die deze technologieën willen adopteren, verbinden platforms zoals

Toekomstige Ontwikkelingen in PAT voor Gekweekt Vlees

De evolutie van Process Analytical Technology (PAT) transformeert de productie van gekweekt vlees, met de nadruk op grotere consistentie en schaalbaarheid. In het hart van deze vooruitgang staan kunstmatige intelligentie (AI) en machine learning, die een verschuiving naar AI-gedreven productiesystemen stimuleren. Ondertussen pakken innovatieve opschalingsbenaderingen de uitdagingen van commerciële productie aan, wat de weg vrijmaakt voor efficiëntere productie.

AI en Machine Learning voor Procescontrole

AI en machine learning transformeren hoe processen voor gekweekt vlees worden gemonitord en gecontroleerd. In plaats van alleen te reageren op problemen, bieden deze technologieën nu voorspellende inzichten. Machine learning-modellen kunnen bijvoorbeeld procesafwijkingen of microbiële besmetting tot 200 uur eerder signaleren dan traditionele methoden [6]. Deze vroege detectie is cruciaal voor het waarborgen van batchconsistentie en het vermijden van kostbare productievertragingen.

Een belangrijke ontwikkeling is het gebruik van soft sensors. Dit zijn in wezen softwaremodellen die sensorgegevens combineren met statistische hulpmiddelen om variabelen te schatten die anders moeilijk te meten zijn, zoals cellevensvatbaarheid.Door gegevens van hardware sensoren - zoals Raman spectroscopie - te integreren met geavanceerde statistische technieken zoals Kunstmatige Neurale Netwerken (ANN) en Partial Least Squares (PLS), bieden deze modellen een dieper inzicht in het proces [5][6].

Tussen 2023 en 2025 toonde Oxford Biomedica het potentieel van deze technologieën in de productie van lentivirale vectoren. Met behulp van het Ranger Refractive Index PAT-systeem in combinatie met machine learning, ontwikkelden ze een autonome pH-controlestrategie. Dit systeem paste zich in real-time aan op basis van metabolische snelheidsindex (MRI) gegevens, wat leidde tot een 1,8-voudige toename in metabolische activiteit vergeleken met niet-geoptimaliseerde methoden. Het onthulde ook eerder onopgemerkte verbanden tussen pH-niveaus en zuurstofbeschikbaarheid [6].

Een andere spannende ontwikkeling is de opkomst van digitale tweelingen. Deze virtuele modellen stellen fabrikanten in staat om belangrijke procesparameters te simuleren en te testen voordat de daadwerkelijke productie begint [10]. Biomatter, een biotechnologiebedrijf, heeft dit concept verder ontwikkeld door gebruik te maken van eigen machine-learning algoritmen om volledig nieuwe enzymen te ontwerpen. Zoals CEO Laurynas Karpus in oktober 2025 uitlegde:

"Onze AI kan dan een volledig nieuwe actieve site en enzymstructuur ontwerpen met een volledig nieuw mechanisme" [10].

De verschuiving naar autonome procescontrole is bijzonder opmerkelijk. Opkomende PAT-systemen vertrouwen nu op adaptieve logica, waarbij bioreactor-instelpunten dynamisch in real-time worden aangepast op basis van metabolische activiteitsgegevens. Deze flexibiliteit is essentieel voor het beheren van de natuurlijke variabiliteit die optreedt tussen productiebatches, waarbij starre, vooraf ingestelde protocollen worden vervangen door een meer responsieve benadering [6].

Aanpassen van PAT voor commerciële productie op grote schaal

Hoewel AI de voorspellende mogelijkheden verbetert, brengt het opschalen van deze technologieën voor commercieel gebruik specifieke uitdagingen met zich mee die praktische oplossingen vereisen.

Een belangrijk probleem is de reproduceerbaarheid van batch tot batch. Huidige fermentatieprocessen vertonen vaak aanzienlijke variabiliteit, waarbij productconcentratiepatronen tot 50% kunnen afwijken tussen runs [2]. Dergelijke inconsistenties vormen een grote belemmering voor het bereiken van de betrouwbaarheid die nodig is voor grootschalige productie.

Een andere uitdaging is het waarborgen van de consistentie van sensoren over verschillende productieschalen. Digitale sensoren zoals Memosens, die pH en opgelost zuurstof monitoren, moeten betrouwbare gegevens leveren, of ze nu worden gebruikt in kleine laboratoriumbioreactoren of grootschalige productiefaciliteiten.Het standaardiseren van deze instrumenten over alle schalen kan procesoverdrachten stroomlijnen en de kosten en tijdlijnen van plant engineering met maximaal 30% verlagen [3].

Kosten zijn een andere barrière voor opschaling. Hoge operationele kosten voor offline analyses en geavanceerde apparatuur kunnen de commerciële levensvatbaarheid beperken [11][3]. Om dit aan te pakken, onderzoeken sommige bedrijven meer economische bioreactormaterialen om de kapitaalkosten te verlagen [11]. Daarnaast worden media-recyclingstrategieën, zoals tangentiële stroomfiltratie, geïmplementeerd om de hoge kosten van celkweekmedia te compenseren [11].

Voor bedrijven die deze geavanceerde PAT-systemen willen adopteren, bieden platforms zoals

Conclusie

Process Analytical Technology (PAT) verandert de manier waarop consistentie wordt beheerd in de productie van gekweekt vlees. In plaats van te wachten tot het einde van de productie om de kwaliteit te testen, integreert PAT realtime monitoring en geautomatiseerde aanpassingen direct in het proces. Deze verschuiving pakt een van de grootste uitdagingen van de industrie aan: de inherente variabiliteit van biologische systemen. Zoals eerder besproken, speelt elk onderdeel van PAT een rol in het creëren van een betrouwbaarder en voorspelbaarder productieframework.

Technologieën zoals Ramanspectroscopie en refractometrie bieden continue, realtime inzichten in het celmetabolisme, waardoor de noodzaak voor handmatige bemonstering wordt geëlimineerd. Dit vermindert niet alleen de risico's van besmetting door open bemonstering, maar sluit ook de "blinde vlekken" tussen periodieke labtests [3][5]. In combinatie met geautomatiseerde feedbacksystemen, kunnen deze tools realtime aanpassingen maken, zoals het toevoegen van voedingsstoffen of het verfijnen van pH-niveaus, waardoor optimale omstandigheden gedurende het kweekproces worden gehandhaafd.

De commerciële voordelen van deze innovaties zijn aanzienlijk. Bijvoorbeeld, realtime glucosecontrole met behulp van Raman-technologie heeft aangetoond dat de productopbrengst met 85% toeneemt, terwijl pH-optimalisatie door refractometrie de metabole activiteit met 1,8 keer verbetert [3][6].Naarmate de sector van gekweekt vlees zich richting het verwachte aandeel van 30% van de wereldwijde vleesconsumptie tegen 2040 beweegt, zijn dergelijke efficiëntieverbeteringen cruciaal om de productie economisch levensvatbaar te houden [3].

Gestandaardiseerde digitale sensoren, zoals Memosens, stroomlijnen de overgang van laboratoriumschaal naar commerciële productie verder door consistente metingen te garanderen over verschillende bioreactorformaten. Deze hulpmiddelen kunnen de engineeringkosten en -tijden met wel 30% verlagen [3]. Voor producenten die deze geavanceerde systemen willen adopteren, verbinden bronnen zoals

AI en machine learning hebben ook hun intrede gedaan, waardoor voorspellende en autonome procescontrole mogelijk wordt. Deze technologieën stellen systemen in staat zich aan te passen aan de unieke kenmerken van elke batch.Zoals Thomas Williams en zijn team benadrukten:

"Procescontrole en interventie met behulp van dit nieuwe op refractometrie gebaseerde PAT-systeem heeft het potentieel om de fijne afstemming en snelle optimalisatie van de productieomgeving te vergemakkelijken en adaptieve procescontrole mogelijk te maken voor verbeterde procesprestaties en robuustheid" [6] .

Dit aanpassingsvermogen zal vooral van vitaal belang zijn naarmate de industrie opschaalt van onderzoeksniveau-operaties naar volledige commerciële productie. Deze vooruitgangen onderstrepen de essentiële rol van PAT bij het waarborgen van zowel kwaliteit als schaalbaarheid in de gekweekte vleesindustrie.

Veelgestelde Vragen

Hoe zorgt Process Analytical Technology (PAT) voor consistente kwaliteit in de productie van gekweekt vlees?

Process Analytical Technology (PAT) speelt een sleutelrol in het handhaven van batchconsistentie in de productie van gekweekt vlees door real-time monitoring en controle van essentiële bioprocesparameters mogelijk te maken. Met hulpmiddelen zoals spectroscopische en elektrochemische sensoren houdt PAT nauwlettend toezicht op kritieke factoren zoals pH, zuurstofniveaus, temperatuur en nutriëntenconcentraties in bioreactoren. Deze constante monitoring maakt snelle aanpassingen mogelijk om ervoor te zorgen dat de omstandigheden gedurende het productieproces optimaal blijven.

Door een duidelijk beeld van de cellulaire omgeving te bieden, helpt PAT de variabiliteit tussen batches te verminderen, afval te verminderen en de algehele efficiëntie te verbeteren. Het zorgt ervoor dat elke batch aan dezelfde hoge kwaliteitsnormen voldoet.Wanneer gecombineerd met AI-gestuurde systemen, tilt PAT precisie naar een hoger niveau, vereenvoudigt het operaties en ondersteunt het de productie van veilig, consistent gekweekt vlees.

Welke voordelen biedt Raman-spectroscopie voor het monitoren van bioreactoromstandigheden in de productie van gekweekt vlees?

Raman-spectroscopie dient als een onschatbare Process Analytical Technology (PAT) voor de productie van gekweekt vlees, en biedt real-time, niet-invasieve monitoring van bioreactoromstandigheden. Door continu gegevens te verzamelen, legt het een verband tussen procesparameters en kritische kwaliteitskenmerken, waardoor elke batch aan consistente, hoogwaardige normen voldoet.

Deze techniek maakt het mogelijk om essentiële factoren zoals cel dichtheid, levensvatbaarheid, en metabolietniveaus gelijktijdig te volgen, en levert cruciale inzichten in het bioproces. Deze real-time metingen maken adaptieve procescontrole mogelijk, verhogen de productiviteit en minimaliseren potentiële risico's. Bovendien zorgt Raman-spectroscopie voor stabiele groeicondities gedurende de productie, waardoor het kweekproces wordt gestroomlijnd voor optimale resultaten.

Hoe verbeteren AI en machine learning de procescontrole in de productie van gekweekt vlees?

AI en machine learning transformeren de procescontrole in de productie van gekweekt vlees, bieden nauwkeurige monitoring, verminderen verspilling en handhaven een consistente kwaliteit. Deze technologieën verwerken gegevens van sensoren die kritieke factoren zoals pH, zuurstofniveaus, temperatuur en celgroei monitoren. Dit stelt producenten in staat om de productieomstandigheden in real-time bij te stellen.

Machine learning-modellen kunnen ook potentiële problemen voorspellen, zoals besmetting of onregelmatigheden in celgroei, waardoor snelle corrigerende maatregelen mogelijk zijn.Bovendien worden deze systemen na verloop van tijd slimmer door opnieuw te trainen met nieuwe gegevens, waardoor hun precisie en betrouwbaarheid verbeteren. AI-gestuurde Process Analytical Technology (PAT) systemen gaan nog een stap verder door realtime inzichten te bieden in de metabolische activiteit van celculturen, wat helpt om batchconsistentie en naleving van regelgeving te waarborgen.

Door AI en machine learning te integreren, kunnen producenten van gekweekt vlees de efficiëntie verhogen, de productie effectiever opschalen en de productveiligheid verbeteren. Deze vooruitgang helpt om een toekomst van duurzamere voedselproductie vorm te geven.