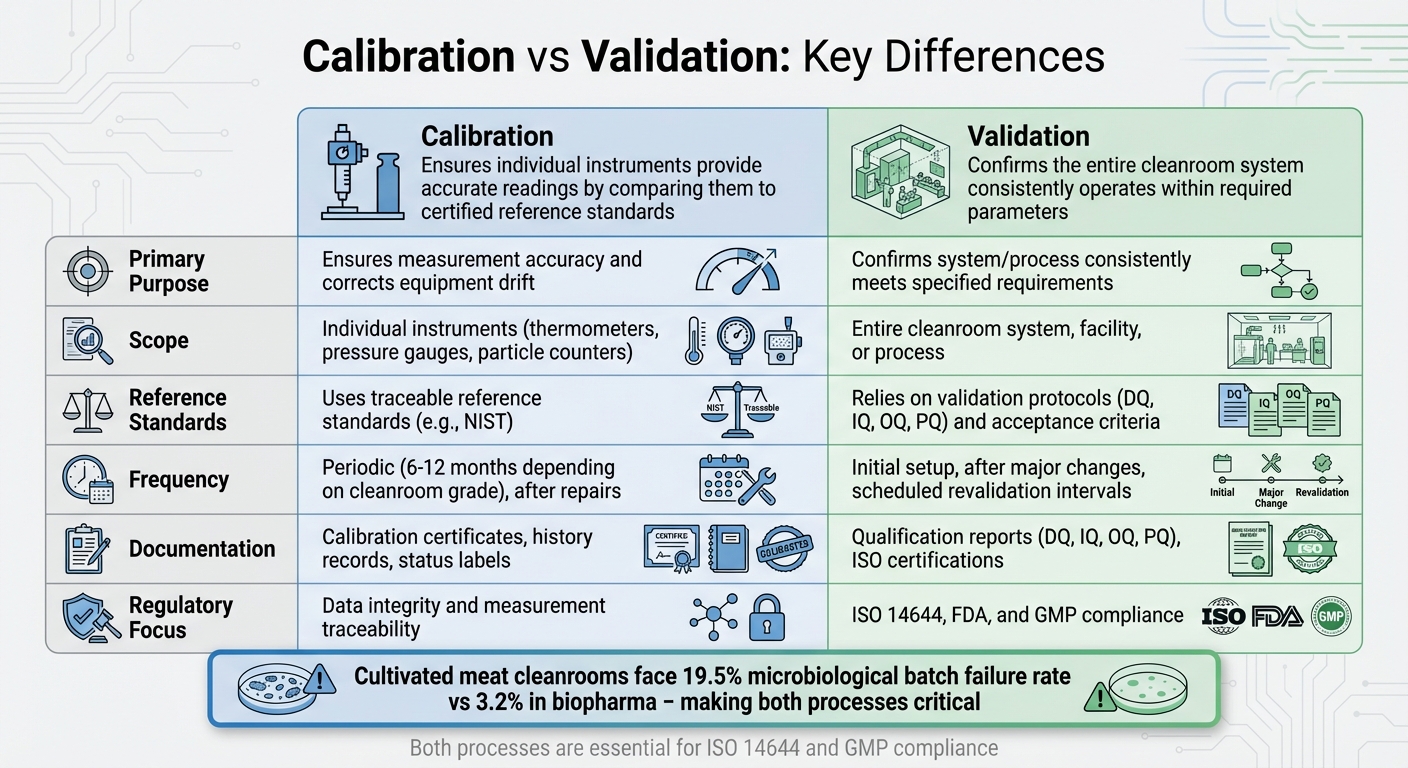

Calibração e validação são fundamentais para manter os padrões de salas limpas na produção de carne cultivada. Aqui está um resumo rápido:

- Calibração garante que instrumentos individuais, como termômetros e manômetros, forneçam leituras precisas ao compará-los com padrões de referência certificados ( e.g., NIST).

- Validação confirma que todo o sistema de sala limpa, incluindo equipamentos e processos, opera consistentemente dentro dos parâmetros exigidos.

Por que isso importa:

- As salas limpas de carne cultivada enfrentam exigências mais rigorosas em comparação com a biofarmacêutica, com uma taxa de falha microbiológica de lote de 19,5% (vs 3,2% na biofarmacêutica). A calibração precisa e a validação minuciosa reduzem esses riscos.

- A calibração foca em dispositivos individuais, enquanto a validação avalia o desempenho de todo o sistema, garantindo esterilidade e conformidade regulatória.

Principais diferenças:

- Calibração é sobre precisão para instrumentos específicos.

- Validação avalia o desempenho geral do sistema em condições reais.

- Ambos os processos são críticos para ISO 14644 e conformidade com GMP.

Em resumo: A calibração garante que ferramentas individuais funcionem corretamente, enquanto a validação prova que o sistema como um todo atende aos rigorosos padrões de salas limpas. Ambos são essenciais para reduzir riscos de contaminação e manter a qualidade do produto na produção de carne cultivada.

Calibração vs Validação no Monitoramento de Salas Limpas: Principais Diferenças

O que é Calibração?

Definição e Propósito

A calibração envolve comparar a saída de um instrumento com um padrão de referência verificado para eliminar qualquer viés de medição [8].Conforme declarado pelo NIST:

O objetivo da calibração é eliminar ou reduzir o viés no sistema de medição do usuário em relação à base de referência [8].

Em instalações de carne cultivada, a precisão é inegociável. Leituras precisas de sondas de temperatura, contadores de partículas e manômetros são essenciais. Mesmo pequenos erros podem comprometer a esterilidade e levar a falhas de lote custosas.

Processos Chave na Calibração

A calibração geralmente segue uma sequência estruturada de etapas. Primeiro, os técnicos escolhem padrões de referência com valores conhecidos que se alinham com a faixa de operação do equipamento [12]. Antes de começar, eles verificam o dispositivo para problemas visíveis, como contaminação ou desgaste do sensor [11].A próxima etapa envolve comparar as leituras do instrumento com os valores de referência, gerando uma curva de calibração [12]. Se surgirem discrepâncias, são feitos ajustes - seja ajustes de zero para corrigir desvios constantes ou ajustes de amplitude para corrigir a inclinação da curva de resposta [10]. Uma vez concluído o processo, um certificado é emitido. Este documento inclui resultados de medição, valores de incerteza e prova de rastreabilidade para padrões nacionais como os do NIST [11][2].

Calibração no Monitoramento de Salas Limpas

Em ambientes de salas limpas, a calibração é focada em instrumentos que medem parâmetros críticos como partículas no ar, temperatura, umidade, pressão diferencial e fluxo de ar.Por exemplo, os contadores de partículas devem estar em conformidade com os padrões ISO 21501-4 e passar por calibração pelo menos uma vez por ano [6][11]. Sensores de temperatura, sejam termopares ou sondas Pt100, também requerem calibração de rotina. Com o tempo, fatores como envelhecimento e mudanças na metalurgia podem fazer com que esses sensores desviem [10]. Da mesma forma, manômetros diferenciais e sondas de umidade precisam de verificações regulares para garantir que atendam às tolerâncias rigorosas exigidas para conformidade com ISO 14644 [6][2].

Antoine Nguyen, Diretor de Serviços na Dickson Data, explica:

Calibração significa estritamente a comparação de um dispositivo de medição com um padrão conhecido, que pode ser um material, objeto, processo físico (como derretimento ou congelamento) ou um segundo dispositivo que se sabe ser preciso [10].

É essencial manter registros tanto do desempenho pré-ajuste ('como encontrado') quanto do pós-ajuste ('como deixado') para fins de auditoria [10][7]. Este processo meticuloso é um pilar do monitoramento ambiental eficaz. O próximo passo é a validação, que avalia o desempenho geral do sistema.

O que é Validação?

Definição e Propósito

A validação vai além da calibração de instrumentos individuais para focar em toda a instalação da sala limpa. É o processo formal de garantir que todos os sistemas, equipamentos e ferramentas de monitoramento funcionem juntos para manter as condições ambientais necessárias para ambientes de fabricação controlados [5]. Isso não se trata apenas de cumprir requisitos regulatórios - a validação é fundamental para proteger a qualidade do produto, garantir a consistência do processo e salvaguardar a segurança do consumidor.Ao confirmar que fatores críticos como contagem de partículas, fluxo de ar e pressão permanecem dentro dos limites estabelecidos, a validação mantém tudo funcionando sem problemas. Isso é especialmente crítico no bioprocessamento de carne cultivada, onde a esterilidade é inegociável. A validação garante que as salas limpas funcionem de forma confiável em condições do mundo real, exigindo uma abordagem estruturada com etapas de qualificação específicas.

Processos Chave na Validação

A validação segue uma sequência passo a passo frequentemente referida como "série Q":

- Qualificação de Projeto (DQ): Garante que o design da sala limpa esteja alinhado com as especificações e processos exigidos.

- Qualificação de Instalação (IQ): Confirma que todos os componentes, como sensores, sistemas HVAC e dispositivos de monitoramento, estão instalados corretamente e de acordo com os designs aprovados.

- Qualificação Operacional (OQ): Testa sistemas chave em condições estáticas para verificar se parâmetros como velocidade do ar, diferenciais de pressão e contagem de partículas funcionam conforme necessário.

- Qualificação de Desempenho (PQ): Avalia a capacidade da sala limpa de manter o desempenho em condições reais de operação, incluindo atividade normal de pessoal e uso de equipamentos.

Verificações adicionais, como Teste de Aceitação de Fábrica (FAT) e Teste de Aceitação no Local (SAT), garantem a integridade do equipamento durante o transporte. Cada etapa é meticulosamente documentada em um Plano Mestre de Validação (VMP), com protocolos de teste detalhados e critérios de aceitação, culminando em um Relatório de Resumo de Validação final [5]. Juntas, essas etapas garantem que a instalação e seus sistemas de monitoramento funcionem de forma confiável.

Validação no Monitoramento de Salas Limpas

Na produção de carne cultivada, a validação confirma que elementos como filtros HEPA, padrões de fluxo de ar e diferenças de pressão mantêm efetivamente a esterilidade. Enquanto a calibração garante que instrumentos individuais sejam precisos, a validação assegura que todo o sistema funcione conforme o esperado. Por exemplo, a integridade do filtro HEPA é testada usando métodos de desafio com aerossol para detectar vazamentos. Testes de fumaça são usados para visualização do fluxo de ar, garantindo fluxo unidirecional e identificando turbulências perto de áreas sensíveis. O mapeamento de pressão verifica diferenciais de pressão em cascata para prevenir a contaminação cruzada entre zonas [5].

Sistemas de monitoramento ambiental também passam por validação. De acordo com a ISO 14644-2, a concentração de partículas deve ser testada a cada seis meses para instalações de Classe ISO 5 e anualmente para classificações menos rigorosas [7]. Testes de velocidade do ar e diferença de pressão são tipicamente conduzidos anualmente [7]. Em salas limpas de Classe ISO 7 - comuns na produção de carne cultivada - o fluxo de ar deve alcançar de 60 a 90 trocas de ar por hora para atender aos padrões [5]. As instalações geralmente agendam revalidações completas ou parciais anualmente, bienalmente, ou após mudanças significativas, como novas instalações de equipamentos, ajustes de HVAC, ou substituições de filtros HEPA [5].

Validação de Sala Limpa de URS a PQ

Principais Diferenças Entre Calibração e Validação

Calibração e validação são ambas essenciais para manter os padrões de sala limpa, mas servem a propósitos distintos.Calibração garante que instrumentos individuais forneçam medições precisas ao compará-los com um padrão de referência rastreável [13] [2]. Por outro lado, validação confirma que todo o sistema de sala limpa atende consistentemente aos critérios de aceitação predefinidos [13] [15]. Por exemplo, enquanto a calibração verifica a precisão de um termômetro, a validação garante que a sala limpa mantenha as condições ambientais exigidas.

O escopo desses processos também varia significativamente. A calibração tem como alvo hardware específico, como sensores, contadores de partículas e manômetros, para identificar e corrigir qualquer desvio de medição ao longo do tempo [13].A validação, no entanto, avalia o sistema de sala limpa como um todo, cobrindo seu design, instalação e desempenho operacional [13][14]. Isso envolve testes rigorosos de parâmetros como eficiência do filtro HEPA, padrões de fluxo de ar e diferenciais de pressão [13][14]. Enquanto a calibração é geralmente realizada com mais regularidade em instrumentos individuais, a validação envolve avaliações extensivas de todo o sistema, tornando seus papéis complementares, mas distintos.

"Validação é o processo que garante que um sistema, produto ou serviço forneça consistentemente resultados dentro dos critérios aceitáveis." - SIC Web [13]

Outra diferença chave reside em seu papel na conformidade regulatória.A calibração depende de padrões de referência rastreáveis para verificar a precisão da medição [13][17]. A validação, por outro lado, segue protocolos como Qualificação de Projeto (DQ), Qualificação de Instalação (IQ), Qualificação Operacional (OQ) e Qualificação de Desempenho (PQ) para garantir a conformidade com normas como a ISO 14644 [13][14][15]. Notavelmente, a calibração geralmente precede a validação; todos os equipamentos de monitoramento devem ser calibrados antes de serem usados para testes de Qualificação de Desempenho [15].

Resumo das Principais Diferenças: Calibração vs Validação

| Aspecto | Calibração | Validação |

|---|---|---|

| Objetivo Principal | Garante a precisão da medição e corrige o desvio do equipamento[13][2] | Confirma que um sistema ou processo atende consistentemente aos requisitos especificados[13][14] |

| Escopo | Foca em instrumentos individuais (e.g., termômetros, manômetros) [13][17] | Avalia todo o sistema de sala limpa, instalação ou processo [13][15] |

| Padrões de Referência | Utiliza padrões de referência rastreáveis para verificação de precisão [13][17] | Baseia-se em protocolos de validação e critérios de aceitação predefinidos [13] |

| Frequência | Realizado periodicamente, após reparos ou quando os resultados são duvidosos [13][17] | Conduzido durante a configuração inicial, após grandes mudanças ou em intervalos programados de revalidação [13][14][15] |

| Documentação | Inclui certificados de calibração, registros históricos e etiquetas de status [17] | Envolve relatórios de qualificação (DQ, IQ, OQ, PQ) e certificações ISO [14][15] |

| Foco Regulatório | Garante a integridade dos dados e a rastreabilidade das medições [17] | Demonstrates compliance with ISO 14644, FDA, and GMP standards [14][15][16] |

Quando Usar Calibração

Monitoramento de Rotina e Garantia de Qualidade

A calibração desempenha um papel fundamental na manutenção da integridade das operações em salas limpas, especialmente durante os processos de monitoramento de rotina e garantia de qualidade.Garante que os dados coletados pelos sensores sejam precisos e confiáveis, o que é crucial para supervisionar as operações diárias de forma eficaz [1].

Cada peça de equipamento de monitoramento - seja uma sonda de temperatura, sensor de umidade, manômetro de pressão diferencial ou contador de partículas - precisa de calibração regular para garantir medições precisas. Mesmo a menor desvio nessas leituras pode comprometer a qualidade do produto ou levar à não conformidade com os regulamentos.

A frequência de calibração depende da classificação da sala limpa. Para salas limpas classificadas sob Grau A e B (ISO Classe 5-6), a calibração é geralmente necessária a cada 6 meses, enquanto salas limpas de Grau C e D (ISO Classe 7-8) normalmente seguem um cronograma de calibração de 12 meses [18] .Contadores de partículas, em particular, devem aderir aos padrões ISO 21501-4, que exigem pelo menos calibração anual [6]. Para manter esses cronogramas em dia, muitas instalações dependem de software de gerenciamento de calibração que envia lembretes automáticos, garantindo que os prazos sejam cumpridos e que os dados de monitoramento permaneçam válidos [6]. A calibração regular não apenas mantém o equipamento funcionando com precisão, mas também ajuda a detectar desvios de sensores precocemente, reforçando uma forte estrutura de garantia de qualidade.

Detecção e Correção de Desvios de Equipamentos

Além dos cronogramas de rotina, a calibração é fundamental para identificar e corrigir desvios de sensores, que podem ocorrer devido ao envelhecimento dos componentes ou a fatores ambientais [4].

Quando os sensores se desviam de sua precisão original, a calibração ajuda a identificar o problema e aplicar ajustes em múltiplos pontos de calibração.Este processo garante que a saída do sensor esteja alinhada corretamente com o padrão. Para confirmar que o ajuste é eficaz, o procedimento de calibração é repetido, verificando que o dispositivo agora está fornecendo leituras precisas [1].

"Se um dispositivo não for calibrado corretamente, pode levar a dados incorretos e à tomada de decisões erradas, o que pode ter consequências graves, especialmente ao lidar com materiais sensíveis, como sangue ou medicamentos." - Fernanda Legarreta, XiltriX [1]

Sistemas contínuos de monitoramento ambiental também podem revelar desvios de desempenho ao longo do tempo, analisando tendências de dados. Esses insights permitem uma manutenção proativa, garantindo que a conformidade não seja comprometida [5].Além disso, certificados que verificam a rastreabilidade NIST são cruciais para fins de auditoria, fornecendo a documentação necessária para demonstrar a precisão da calibração [1].

sbb-itb-ffee270

Quando Usar Validação

Qualificação Inicial e Instalação

A validação desempenha um papel fundamental ao configurar novos equipamentos ou comissionar uma sala limpa. Enquanto a calibração garante medições precisas, a validação vai além, confirmando que todo o sistema está alinhado com as especificações de design e atende aos padrões regulatórios [2][19].

Este processo geralmente segue três etapas: IQ (Qualificação de Instalação) para verificar a instalação adequada, OQ (Qualificação Operacional) para garantir desempenho estável em diferentes condições, e PQ (Qualificação de Desempenho) para confirmar que o sistema atende consistentemente aos níveis de desempenho exigidos. Essas etapas garantem que os sistemas de monitoramento sejam confiáveis e estejam prontos para o controle crítico de salas limpas antes de serem colocados em operação [20] .

Mudanças em Processos ou Equipamentos de Salas Limpas

A revalidação torna-se necessária quando ocorrem mudanças significativas que podem impactar o desempenho da sala limpa. Isso inclui eventos como falhas importantes no HVAC, substituição de filtros terminais, correção de problemas de não conformidade ou realocação de equipamentos de monitoramento.Cada um desses cenários requer um novo ciclo de validação para garantir que as condições ambientais permaneçam inalteradas [7][19].

Como afirma a ISO 14644-2:

"A instalação deve ser reavaliada após... manutenção especial que afete seriamente a operação da instalação (i.e. troca do filtro terminal)." - ISO 14644-2 [7]

Essas mudanças não apenas afetam as operações, mas também desencadeiam requisitos regulatórios, tornando a validação uma etapa crítica para manter a conformidade.

Requisitos Regulatórios e de Conformidade

Em ambientes compatíveis com GMP, a validação não é apenas uma boa prática - é uma necessidade legal.Para instalações que produzem carne cultivada, por exemplo, a validação fornece evidências documentadas de que as condições ambientais são consistentemente controladas para garantir a segurança do produto [20].

O atualizado EU GMP Anexo 1, que entrou em vigor em 22 de agosto de 2022, introduz uma Estrategia de Controle de Contaminação (CCS). Esta estratégia descreve todos os pontos críticos de controle que requerem validação [6]. Para instalações que utilizam sistemas de monitoramento contínuo, os intervalos de teste de conformidade podem ser estendidos desde que os resultados permaneçam consistentemente dentro dos limites aceitáveis [6][7].A validação garante que parâmetros-chave - como temperatura, umidade, pressão diferencial e contagem de partículas - sejam medidos com precisão, reduzindo o risco de contaminação em ambientes sensíveis de bioprocessamento [2][6].

Comparação de Processos e Métodos de Teste

Calibração e validação desempenham cada uma um papel específico na garantia da conformidade de salas limpas, dependendo de abordagens de teste distintas para atender aos padrões regulatórios. Esses métodos são especialmente críticos em salas limpas de carne cultivada, onde protocolos rigorosos devem ser seguidos. A calibração foca em instrumentos individuais, como contadores de partículas, sensores de temperatura e sondas de umidade, comparando suas leituras com padrões de referência certificados para confirmar a precisão [2][15].Por outro lado, a validação adota uma visão mais ampla, avaliando todo o sistema de sala limpa para confirmar se atende às classificações de limpeza ISO 14644-1 [7].

Os requisitos regulatórios para esses processos também diferem. A calibração de contadores de partículas deve estar em conformidade com a ISO 21501-4 para garantir a contagem e dimensionamento precisos de partículas no ar [6][9]. A validação, no entanto, adere à ISO 14644-1 para classificação de limpeza e à ISO 14644-3 para procedimentos específicos, como medições de velocidade do fluxo de ar e testes de diferencial de pressão [7]. Essas regulamentações também ditam com que frequência cada processo deve ocorrer.

Por exemplo, a ISO 21501-4 exige calibração anual de contadores de partículas por dispersão de luz [6][9]. A validação, no entanto, muitas vezes segue um cronograma mais frequente.Salas limpas classificadas como ISO Classe 5 ou mais limpas exigem testes de concentração de partículas a cada seis meses, enquanto aquelas acima de ISO Classe 5 precisam de testes anualmente [7]. Outros testes, como velocidade do ar, volume de ar e medições de diferença de pressão, geralmente precisam de validação a cada 12 meses. Testes opcionais, como avaliações de vazamento de filtro e padrões de fluxo de ar, são recomendados a cada 24 meses [7].

A calibração também é um pré-requisito para validação confiável. De acordo com a ISO 14644-2, todos os instrumentos usados durante a validação devem ser devidamente calibrados para garantir a precisão e integridade dos dados [7]. Sem isso, os resultados da validação podem se tornar não confiáveis, potencialmente comprometendo a conformidade [3][2].

Tabela de Comparação: Métodos de Teste e Aplicações

| Tipo de Teste | Aplicação de Calibração | Aplicação de Validação |

|---|---|---|

| Contagem de Partículas | Comparando leituras de contadores de partículas com padrões certificados para precisão[2][15] | Testando concentrações de partículas no ar sob condições dinâmicas para certificar a classificação ISO[7] |

| Integridade do Filtro | Não aplicável | Realizando testes de desafio de aerossol com fotômetros para verificar a eficiência do filtro HEPA de ≥99. | 99% [15]

| Verificações Ambientais | Calibrando sensores de temperatura e umidade usando banhos e geradores de calibração [21] | Validando condições ambientais gerais com registradores de dados calibrados para monitoramento contínuo [14][15] |

| Teste de Fluxo de Ar | Normalmente não é um parâmetro de calibração | Medição da velocidade do ar com anemômetros e visualização de padrões de fluxo de ar com geradores de fumaça [21][14] |

| Diferencial de Pressão | Calibrando sensores de pressão com calibradores de pressão [21] | Garantir que as diferenças de pressão entre as zonas permaneçam entre 1–20 mmHg usando manômetros montados na parede [14] |

Importância em Salas Limpas de Bioprocessamento de Carne Cultivada

Garantindo a Segurança e Qualidade do Produto

A precisão é a base para garantir a segurança do produto na produção de carne cultivada.A calibração e a validação trabalham juntas para eliminar riscos de contaminação, já que até mesmo a menor variação ambiental pode comprometer lotes inteiros. Por exemplo, sensores calibrados que monitoram temperatura, oxigênio dissolvido (DO), níveis de pH e glicose em biorreatores fornecem os dados cruciais necessários para a proliferação e maturação de células animais [22]. Se esses sensores não tiverem precisão, o risco de contaminação ou falha no crescimento celular aumenta significativamente [22].

A validação complementa a calibração, garantindo que cada elemento do ambiente da sala limpa - como sistemas HVAC, filtração de ar e protocolos de pessoal - funcione conforme o esperado, mesmo sob condições desafiadoras, como quedas de energia ou aberturas frequentes de portas [1][5].A Qualificação de Desempenho (PQ) vai um passo além, confirmando que a sala limpa atende consistentemente aos padrões de segurança e qualidade durante as atividades de produção reais [5]. Esta abordagem meticulosa é especialmente vital na produção de carne cultivada, que evita o uso de antibióticos e hormônios comumente encontrados na pecuária tradicional [22].

Suporte à Conformidade Regulatória

Os órgãos reguladores estabeleceram padrões rigorosos para a produção de carne cultivada, exigindo controles ambientais estritos. A conformidade com estruturas como ISO 14644, EU GMP Anexo 1, e diretrizes FDA/USDA depende de protocolos detalhados, incluindo Qualificação de Projeto (DQ), Qualificação de Instalação (IQ), Qualificação Operacional (OQ) e Qualificação de Desempenho (PQ) [5] [22] .

Um exemplo marcante de sucesso regulatório ocorreu em 2 de dezembro de 2020, quando a Agência de Alimentos de Singapura (SFA) aprovou a venda comercial de nuggets de frango cultivados pela Eat Just, uma empresa com sede em São Francisco. Esta aprovação foi concedida após a empresa satisfazer rigorosas avaliações de segurança, que incluíram monitoramento e validação minuciosos de seus processos de produção [22] .

"Calibração é o processo de comparar o valor medido de um dispositivo ou sensor com um padrão calibrado para determinar sua precisão" - Fernanda Legarreta, XiltriX [1]

Alcançar a conformidade abre caminho para a obtenção do equipamento certo para manter esses altos padrões.

Obtendo Equipamentos Confiáveis via Cellbase

Atender a esses rigorosos padrões regulatórios e operacionais requer acesso a equipamentos especializados. No entanto, as plataformas convencionais de fornecimento de laboratórios muitas vezes carecem da expertise necessária para atender às necessidades específicas da produção de carne cultivada. É aqui que

A plataforma oferece listagens selecionadas que incluem especificações de uso, como conformidade com GMP e compatibilidade com biorreatores, ajudando as equipes a identificar equipamentos que atendem aos padrões ISO 14644 e outros requisitos regulatórios.Ao focar nas necessidades únicas da produção de carne cultivada - como ambientes livres de antibióticos e controle preciso do microambiente celular -

Conclusão

A calibração e a validação desempenham um papel crítico na manutenção dos padrões de salas limpas. A calibração garante que instrumentos como contadores de partículas, sensores de temperatura e monitores de umidade forneçam dados precisos e rastreáveis [2]. Enquanto isso, a validação confirma que toda a instalação da sala limpa e seus sistemas operam de acordo com as especificações de design e requisitos regulatórios[5].

Esses processos são fundamentais para atender aos padrões internacionais, como ISO 14644 e GMP. Enquanto a calibração garante a precisão dos dados coletados, a validação demonstra que o ambiente da sala limpa é efetivamente controlado.

No contexto da produção de carne cultivada, o controle ambiental rigoroso é inegociável. Sensores calibrados fornecem monitoramento preciso de temperatura, umidade e níveis de partículas, garantindo um ambiente estável. Ao mesmo tempo, a validação confirma que os sistemas HVAC, unidades de filtração e protocolos de pessoal funcionam de forma confiável em todas as condições. Essa abordagem minuciosa apoia as exigências da gestão moderna de salas limpas.

Avançando essas práticas, o monitoramento ambiental contínuo oferece uma alternativa inovadora aos cronogramas tradicionais de revalidação.Dados em tempo real permitem manutenção preditiva e garantem um ambiente pronto para auditoria, permitindo que as instalações estendam o tempo entre as classificações formais de salas limpas. Ao adotar uma abordagem baseada em risco, onde a revalidação é acionada por eventos específicos em vez de datas fixas, a gestão de salas limpas se torna mais flexível e eficiente[5].

Soluções especializadas, como as fornecidas por

Perguntas Frequentes

Por que a validação é mais importante do que a calibração na produção de carne cultivada?

A validação tem maior importância do que a calibração na produção de carne cultivada, pois garante que todo o sistema - abrangendo equipamentos, processos e software - opere de forma confiável e esteja alinhado com os padrões predefinidos. Enquanto calibração trata de verificar a precisão de instrumentos individuais em relação a referências estabelecidas, validação adota uma abordagem mais ampla. Ela confirma que todo o processo atinge consistentemente os resultados desejados sob condições reais de operação.

Essa distinção é crucial na fabricação de carne cultivada, onde manter um controle preciso sobre fatores ambientais e processos está diretamente ligado à qualidade do produto, segurança e conformidade com as regulamentações.A validação garante que todos os componentes funcionem harmoniosamente, salvaguardando a qualidade do produto final e assegurando a conformidade com os requisitos da indústria.

Com que frequência o equipamento de monitoramento de salas limpas deve ser calibrado e validado?

O equipamento de monitoramento de salas limpas precisa de calibração regular, guiada pelas recomendações do fabricante, padrões regulatórios e avaliações de risco específicas. Dependendo de quão crítico é o ambiente e como o equipamento é utilizado, esse processo é tipicamente agendado trimestralmente, semestralmente ou anualmente.

A validação tem um propósito diferente - é realizada periodicamente para garantir que o equipamento desempenhe consistentemente conforme necessário e cumpra os padrões exigidos. Em indústrias como a produção de carne cultivada, onde a precisão é inegociável, tanto a calibração quanto a validação desempenham um papel crucial na manutenção de rigorosos requisitos de qualidade e segurança.

O que acontece se a calibração e validação forem negligenciadas em salas limpas?

Negligenciar calibração e validação em salas limpas pode causar problemas significativos, especialmente em indústrias como farmacêutica, biotecnologia e produção de carne cultivada, onde manter controles ambientais rigorosos é inegociável. Se a calibração não for realizada regularmente, o equipamento de monitoramento pode fornecer leituras incorretas para fatores cruciais como contagem de partículas, temperatura, umidade e pressão. Isso pode levar a contaminação não detectada, comprometimento da qualidade do produto e falha em atender aos requisitos regulatórios - potencialmente resultando em recalls de produtos caros ou violações de conformidade.

A validação é igualmente importante. Ela confirma que todo o sistema de monitoramento continua a operar como deveria ao longo do tempo.Sem validação, a confiabilidade dos dados diminui, o risco de contaminação aumenta e a probabilidade de violações regulatórias cresce. Para empresas que produzem itens sensíveis como carne cultivada, essas falhas podem significar a perda de lotes inteiros, enfrentar multas regulatórias e sofrer danos tanto à reputação quanto à confiança dos clientes.

Calibração e validação consistentes desempenham um papel fundamental na preservação dos padrões de salas limpas, garantindo conformidade e protegendo tanto a segurança do produto quanto o desempenho operacional.