Na produção de carne cultivada, sensores e sistemas automatizados estão transformando a gestão de biorreatores. Ao monitorar fatores críticos como pH, oxigênio dissolvido, glicose e temperatura em tempo real, essas tecnologias garantem crescimento celular consistente e minimizam riscos como contaminação ou falha de lote. Aqui está o que você precisa saber:

-

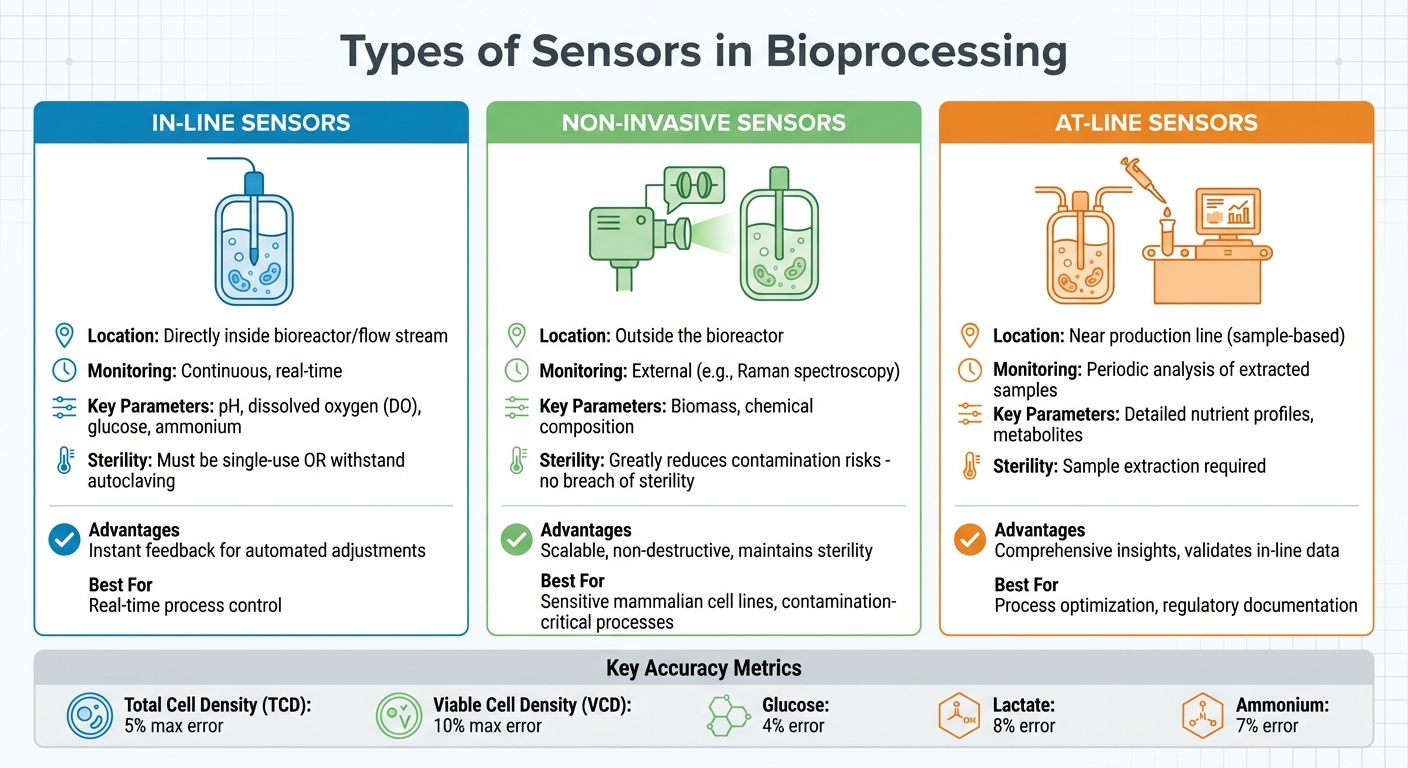

Tipos de Sensores:

- In-line: Monitoram diretamente os parâmetros dentro do biorreator para ajustes em tempo real.

- Não invasivo: Usam ferramentas externas como espectroscopia Raman para manter a esterilidade.

- At-line: Analisam amostras próximas à produção para obter insights detalhados.

- Métricas Chave: Temperatura, pH, oxigênio dissolvido, glicose, lactato e níveis de amônio são vitais para o controle do processo. Sensores avançados podem medir esses parâmetros com alta precisão, apoiando uma melhor tomada de decisão.

- Benefícios da Automação: Sensores alimentados por IA fornecem atualizações instantâneas, reduzem a amostragem manual e otimizam estratégias de alimentação de nutrientes. Isso melhora a eficiência e se alinha aos padrões regulatórios.

- Escalando: Passar da escala de laboratório para a produção comercial requer sensores robustos que lidem com volumes maiores e condições complexas. Matrizes multi-espaciais e métodos avançados de calibração são essenciais.

Essa mudança para sistemas automatizados e orientados por sensores não é apenas sobre melhorar a eficiência, mas também sobre atender às exigências regulatórias e garantir a qualidade do produto em escala. Continue lendo para explorar técnicas de integração de sensores, dicas de manutenção e como a IA está moldando o futuro do bioprocessamento.

Automação de Bioprocessos para PAT com BioProfile FLEX2 mais Seg-Flow

Tipos de Sensores Usados em Bioprocessamento

Tipos de Sensores em Bioprocessamento: Comparação In-Line, Não Invasivo e At-Line

Escolher os sensores certos para bioprocessamento é tudo sobre equilibrar monitoramento em tempo real, esterilidade e o nível de detalhe necessário. Os três tipos principais - in-line, não invasivo, e at-line - cada um desempenha um papel único na produção de carne cultivada. Esses sensores visam fornecer dados precisos enquanto minimizam os riscos de contaminação, garantindo que se encaixem perfeitamente nas necessidades específicas de bioprocessamento.

Sensores In-Line

Sensores in-line são colocados diretamente dentro do biorreator ou fluxo, oferecendo monitoramento contínuo e em tempo real de parâmetros críticos como pH, oxigênio dissolvido (DO), glicose e amônio.Como estão imersos no meio de cultura, devem ser descartáveis ou robustos o suficiente para suportar métodos de esterilização, como a autoclavação, para manter um ambiente estéril. Nos casos em que a imersão direta não é viável, sensores não invasivos entram em cena como uma alternativa estéril.

Sensores Não Invasivos

Sensores não invasivos operam do lado de fora do biorreator, usando ferramentas como a espectroscopia Raman para monitorar as condições de cultura sem comprometer a esterilidade. Este método reduz significativamente os riscos de contaminação, o que é especialmente importante ao trabalhar com linhas celulares de mamíferos sensíveis na produção de carne cultivada. Por exemplo, as soluções All-in-One Process Raman permitem o monitoramento escalável e não destrutivo da biomassa e da composição química [3].Enquanto eles se destacam na manutenção da esterilidade, os sensores não invasivos podem não corresponder à precisão das opções em linha para certos parâmetros, tornando-os ideais para cenários onde evitar a contaminação é prioritário. Quando uma análise mais detalhada é necessária, os sensores em linha fornecem um complemento valioso.

Sensores em Linha

Sensores em linha são usados para analisar amostras coletadas perto da linha de produção. Esses sensores são particularmente eficazes para validar dados em linha ou quando a análise detalhada supera a necessidade de resultados imediatos. Enquanto os sensores em linha oferecem feedback instantâneo para ajustes automatizados, os métodos em linha demoram mais, mas fornecem insights mais abrangentes sobre perfis de nutrientes e metabólitos [1]. Isso os torna especialmente úteis para a otimização de processos e cumprimento de requisitos regulatórios, onde a documentação detalhada é crucial.

Parâmetros Chave para Monitoramento em Tempo Real

Selecionando Variáveis Específicas do Processo

Para monitorar processos de forma eficaz, é essencial definir seus objetivos e escolher os parâmetros corretos. Variáveis comuns como temperatura, pH e oxigênio dissolvido (OD) ajudam a manter condições estáveis, enquanto Parâmetros Críticos do Processo (PCPs) - como concentrações de glicose, lactato e amônio - oferecem uma visão direta do estado metabólico e dos níveis de nutrientes [4].

Indicadores Chave de Desempenho (KPIs), incluindo densidade total de células (DTC) e densidade de células viáveis (DCV) , são igualmente cruciais. Esses indicadores monitoram o crescimento celular e ajudam a determinar o melhor momento para ações como colheita ou troca de meio [4].Por exemplo, a espectroscopia Raman pode estimar TCD com um erro máximo de 5% e VCD com um erro de 10%. Da mesma forma, as medições de metabólitos em tempo real mostram erros de aproximadamente 4% para glicose, 8% para lactato e 7% para amônio [4]. Este nível de precisão demonstra a vantagem do monitoramento em tempo real sobre os métodos tradicionais de amostragem manual [1].

Outro benefício do monitoramento automatizado em linha é sua capacidade de reduzir a amostragem manual, o que diminui significativamente o risco de contaminação e falha potencial do lote [1][4]. Os dados em tempo real também facilitam o controle automatizado de nutrientes, permitindo estratégias de alimentação precisas. Por exemplo, manter os níveis de glicose acima de limites críticos, como 4 g/L, leva a melhores rendimentos e consistência [4].

Uma vez que as variáveis-chave são identificadas, o próximo passo é garantir o monitoramento preciso através do posicionamento adequado dos sensores.

Posicionamento e Precisão dos Sensores

O posicionamento dos sensores é tão importante quanto a seleção dos corretos. Para garantir leituras precisas, as sondas devem estar totalmente imersas no meio de cultura usando adaptadores padronizados como PG13.5 prensa-cabos [4] . Em sistemas maiores, a localização dos sensores se torna ainda mais crítica, pois garante que os dados reflitam todo o recipiente em vez de apenas uma pequena área [4].

A compensação de temperatura desempenha um papel fundamental na manutenção da precisão. As medições de pH e OD são particularmente sensíveis a mudanças de temperatura, que podem ser resolvidas usando lâminas de transmissor que conectam RTD (detector de temperatura por resistência) ou entradas de termistor ao software de controle [3] .Isso garante que as flutuações de temperatura não distorçam as leituras, ajudando a atender aos padrões de qualidade exigidos para a produção de carne cultivada.

sbb-itb-ffee270

Como Integrar Sensores com Sistemas de Controle Automatizado

Conectando Sensores ao Software de Controle de Bioprocessos

A forma como os sensores se comunicam com seu software central depende da estrutura do seu sistema de controle. Os Sistemas de Controle Estruturados Hierarquicamente Tradicionais (HSCS) usam uma configuração de três camadas onde sinais analógicos passam por um PLC ou DCS. Esses sistemas digitalizam os dados antes de enviá-los para o software central. Embora confiável, essa abordagem pode levar a gargalos.

Muitas instalações modernas de carne cultivada estão migrando para Sistemas de Controle Fieldbus (FCS) e Sistemas de Controle em Rede (NCS).Esses sistemas simplificam a integração permitindo que os sensores se conectem diretamente ao sistema central através de um único canal de comunicação [5]. Os sensores inteligentes de hoje podem processar dados e realizar autodiagnósticos, eliminando a necessidade de dispositivos de computação intermediários [5]. Por exemplo, a mudança para um FCS para fermentação de L-asparaginase II resultou em um aumento de 100% na produção em comparação com métodos de controle mais antigos [5].

Ao configurar sensores, certifique-se de que eles estejam em conformidade com os padrões digitais e protocolos de compensação de temperatura. Sensores e atuadores devem ser compatíveis com padrões digitais amplamente aceitos, como Profibus, Foundation Fieldbus ou Ethernet. Isso garante fácil substituição de dispositivos e reduz os custos de manutenção [5]. Software especializado de controle de bioprocessos, como TruBio (alimentado por Emerson DeltaV), suporta escalonamento e garante a integridade dos dados sem exigir programação manual [3].

Para obter sensores e componentes de alta qualidade que atendam a esses padrões, você pode explorar opções verificadas em

Com esses sistemas simplificados em vigor, IA avançada e análise de dados podem melhorar ainda mais o controle de bioprocessos.

Usando IA e Análise de Dados

Com base no monitoramento em tempo real, biossensores impulsionados por IA estão transformando a forma como o processamento de carne cultivada é gerenciado. Em fevereiro de 2025, The Cultivated B introduziu um sistema de biossensores multicanal habilitado por IA que integra monitoramento contínuo com análise de dados em tempo real.Este sistema monitora o crescimento celular e a atividade metabólica - como glicose, aminoácidos e ácido lático - em concentrações picomolares. O resultado? Recomendações em tempo real para ajustes de mídia e estratégias de controle, eliminando a necessidade de amostragem manual ou sondas físicas [6] [7]. Hamid Noori, Fundador e CEO da The Cultivated B, destacou seu impacto:

"Nossa tecnologia de sensores para biorreatores acelera a curva de aprendizado do bioprocessamento, garantindo alta qualidade de saída e qualidade excepcional do produto. Estou confiante de que isso capacitará as indústrias a otimizar fluxos de trabalho e permitir processos escaláveis por meio de automação aprimorada." [6]

Para otimizar ajustes dinâmicos de processos, use biossensores multicanais capazes de detectar moléculas em níveis picomolares.Esses sensores fornecem dados de alta resolução que os sistemas de IA podem analisar [6]. Combinar sensores inteligentes com atuadores em sistemas locais de malha fechada e usar lógica fuzzy para otimização de nutrientes pode reduzir a dependência de redes centrais [5].

Manutenção e Escalonamento de Sistemas de Sensores

Calibração e Manutenção de Sensores

A calibração é a base para garantir leituras precisas na produção de carne cultivada. Este processo alinha as saídas dos sensores - como as de termômetros, manômetros, sensores de pH e sondas de oxigênio dissolvido - com padrões estabelecidos. A calibração regular não é apenas uma boa prática; é essencial para atender aos requisitos de GMP e regulamentos de segurança alimentar, como o Regulamento (CE) 853/2004 [1].Para alcançar isso, estabelecer cronogramas de calibração consistentes e usar sistemas de monitoramento automatizados para registro de dados são etapas chave tanto para conformidade quanto para eficiência do processo.

O software de bioprocesso automatizado, juntamente com RTDs (detectores de temperatura de resistência) integrados, ajuda a manter uma calibração precisa, mesmo quando as temperaturas flutuam.

Para uma opção mais conveniente, sensores descartáveis estão ganhando popularidade. Estes reduzem a necessidade de limpeza e recalibração extensivas. Por exemplo, sistemas como o Thermo Scientific DynaDrive podem escalar de 5 a 5.000 litros enquanto mantêm automação e eficiência [3]. Por outro lado, sensores reutilizáveis, embora exijam mais manutenção, podem oferecer durabilidade ao longo do tempo.

Uma vez que seus fluxos de trabalho de calibração e manutenção estejam sólidos, escalar esses sistemas de sensores para produção comercial apresenta um conjunto totalmente novo de desafios.

Escalando para Produção Comercial

Ao passar para a produção em maior escala, os sistemas de sensores devem se adaptar para lidar com a variabilidade espacial. Um sensor que funciona perfeitamente em um pequeno prato de 50 ml pode não fornecer dados precisos em um saco de células de 2 litros - ou em um biorreator muito maior [2]. À medida que os volumes dos biorreatores aumentam, sensores de ponto único muitas vezes não conseguem capturar toda a complexidade do ambiente.

Para contornar isso, matrizes de sensores multi-espaciais e sensores avançados de filme fino são eficazes. Esses sistemas fornecem monitoramento uniforme, com menos de 2% de variação no desempenho ao longo de um período de 30 dias [2]. Para biorreatores de agitação, os sensores também devem suportar estresse mecânico significativo. Designs de sensores flexíveis foram testados para sobreviver a mais de 1.498.110 ciclos de flexão antes de mostrar sinais de desgaste [2].Adicionar membranas protetoras, como polietersulfona (PES), pode minimizar ainda mais o biofouling e prolongar a vida útil do sensor.

Antes de aumentar a escala, é prudente testar o desempenho do sensor em modelos de redução de escala microfluídica. Essa abordagem ajuda a identificar problemas potenciais precocemente, garantindo transições mais suaves para o hardware comercial [8]. Além disso, escolher controladores de bioprocessos que permitam a transferência de dados sem interrupções do laboratório para configurações de produção é fundamental. Plataformas como Emerson DeltaV são projetadas para manter a integridade dos dados e facilitar o processo de transferência de tecnologia do R&D para a produção em escala total [3].

Conclusão

Combinar sensores com sistemas automatizados de bioprocessos está revolucionando a produção de carne cultivada, levando-a da pesquisa experimental para a fabricação em larga escala.Ao habilitar o monitoramento em tempo real de fatores-chave como pH, oxigênio dissolvido, glicose e temperatura, esses sistemas fornecem insights imediatos sobre as condições de cultura. Isso permite ajustes rápidos, reduzindo o risco de falhas e promovendo o crescimento ideal. Como Giovanni Campolongo, Gerente Sênior de Segmento de Mercado na

"Aproveitar sensores inline para monitoramento e controle das condições do processo será essencial para alcançar uma produção comercial bem-sucedida" [9].

Essa sinergia apoia todas as etapas da produção, desde o ajuste fino dos processos até a adesão a requisitos regulatórios rigorosos.

Sistemas automatizados também minimizam a intervenção manual enquanto geram registros de dados detalhados - um componente essencial para a conformidade com GMP e os padrões de segurança alimentar do Reino Unido.Controladores avançados, como o Thermo Scientific DynaDrive, podem lidar com volumes que variam de 5 a 5.000 litros [3], garantindo uma transição suave das operações em escala de laboratório para escala comercial.

A integração de monitoramento impulsionado por IA adiciona outra camada de eficiência. Onde métodos tradicionais podem levar dias para identificar problemas, biossensores habilitados por IA fornecem atualizações instantâneas sobre as condições do biorreator [1]. Este nível de capacidade de resposta é crucial em um setor onde os custos de produção despencaram - de aproximadamente £250.000 por hambúrguer em 2000–2001 para apenas £7,40 no início de 2022 [9]. Com mais de 150 empresas globalmente agora trabalhando em carne cultivada, incorporar sistemas de sensores eficientes passou de um luxo para uma exigência competitiva [9].

À medida que essas tecnologias continuam a evoluir, plataformas como

Perguntas Frequentes

Como os sensores não invasivos ajudam a manter a esterilidade em sistemas de bioprocessamento?

Sensores não invasivos desempenham um papel fundamental em manter os sistemas de bioprocessamento estéreis, monitorando-os sem entrar em contato direto com o ambiente de cultura celular. Esses sensores geralmente são posicionados fora do biorreator ou dependem de sistemas microfluídicos, permitindo que eles coletem dados em tempo real sobre fatores como oxigênio dissolvido, níveis de pH e metabólitos - tudo isso sem violar o biorreator.

Este método minimiza significativamente o risco de contaminação em comparação com sondas invasivas mais antigas. Tecnologias como sensores ópticos e biossensores com inteligência artificial levam isso um passo adiante, melhorando tanto o controle de processos quanto a precisão dos dados, mantendo a esterilidade. Esses avanços são críticos para proteger a integridade dos sistemas de produção de carne cultivada.

Como a IA melhora o controle de bioprocessos na produção de carne cultivada?

A IA desempenha um papel transformador na melhoria do controle de bioprocessos para carne cultivada, oferecendo gestão precisa, eficiente e automatizada da produção. Ela consegue isso analisando dados em tempo real coletados de sensores que monitoram parâmetros críticos como pH, níveis de oxigênio, temperatura e crescimento celular. Com a ajuda de algoritmos de aprendizado de máquina, a IA processa esses dados para prever resultados, identificar irregularidades e ajustar condições, garantindo qualidade consistente enquanto minimiza o desperdício.

Quando combinados com sensores em linha, os sistemas de bioprocessos impulsionados por IA podem ajustar automaticamente as configurações para manter condições ideais de crescimento, eliminando a necessidade de intervenção manual. Essa abordagem não apenas aumenta a escalabilidade e a confiabilidade, mas também ajuda a atender aos requisitos regulatórios, impulsionando a viabilidade comercial da produção de carne cultivada.

Como os sensores podem ser escalados de forma eficaz para a produção comercial de carne cultivada?

Escalar sensores para a produção de carne cultivada em nível comercial exige sistemas avançados capazes de monitoramento e controle precisos à medida que os volumes de produção aumentam. As tecnologias modernas de sensores, como sensores sem fio e sondas multiparâmetros, são projetadas para monitorar variáveis essenciais como pH, níveis de oxigênio dissolvido, níveis de glicose e temperatura ao longo dos biorreatores.Esses sensores frequentemente vêm com designs flexíveis e embutidos que permitem a coleta de dados em tempo real e espacialmente resolvida, garantindo condições consistentes para o crescimento celular ideal.

Para operações em larga escala, esses sensores devem funcionar perfeitamente com sistemas de feedback automatizados. Essa integração permite o registro contínuo de dados e ajustes em tempo real de fatores críticos, como fornecimento de nutrientes e níveis de oxigênio. A automação reduz a necessidade de intervenção manual, melhora a reprodutibilidade e aumenta a eficiência geral. Enquanto isso, avanços como sondas multiplexadas e eletrônicos sem fio oferecem uma maneira econômica de expandir sem comprometer a precisão ou a confiabilidade. Ao adotar essas tecnologias, os produtores podem manter processos estáveis, garantir qualidade consistente do produto e melhorar a eficiência operacional à medida que expandem para a produção em escala comercial.