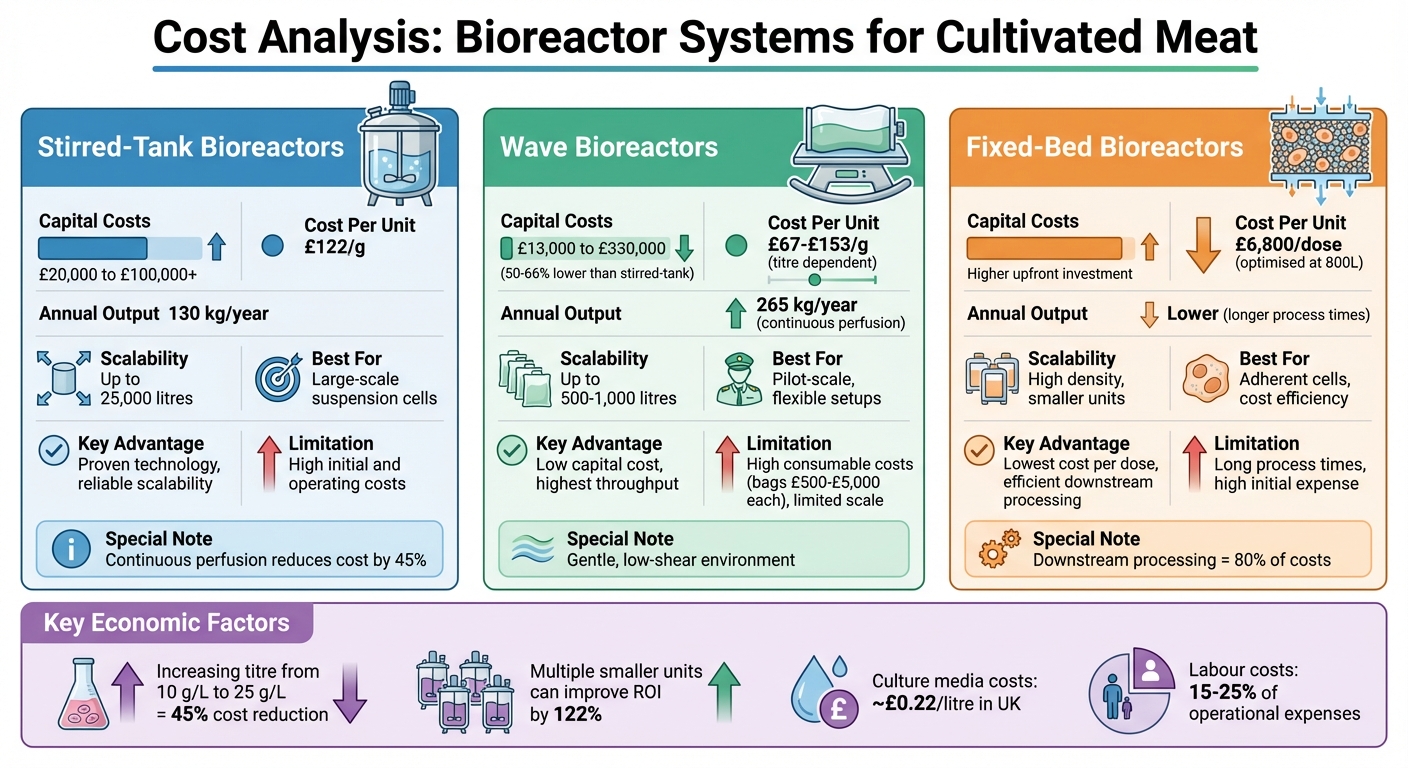

Att skala upp cellinjer för odlat köttproduktion beror på att välja rätt bioreaktorsystem. Kostnaderna varierar avsevärt mellan omrörda tankar, våg- och fastbäddsbioreaktorer på grund av skillnader i kapitalinvesteringar, driftskostnader och skalbarhet. Här är vad du behöver veta:

- Omrörda Tankbioreaktorer: Bäst för storskalig produktion med suspensionscellinjer. Höga initiala kostnader (£20,000 till hundratusentals) men beprövad skalbarhet (upp till 25,000 liter). Kontinuerliga perfusionsmetoder kan minska kostnaderna per gram med 45%.

- Vågbioreaktorer: Prisvärt startalternativ (50–66% lägre initiala kostnader än omrörda tanksystem). Idealiskt för små till medelstora skalor men begränsat över 1,000 liter. Förbrukningskostnader (e.g., engångspåsar på £500–£5,000 styck) ökar långsiktiga utgifter.

- Fastbäddsbioreaktorer: Lämpliga för adherenta celler, erbjuder den lägsta kostnaden per dos i stor skala (£6,800 per dos vid 800 liter). Hög initial investering men effektiv för att minska kostnaderna för nedströmsbearbetning.

Snabb Jämförelse

| Bioreaktortyp | Kapital Kostnader | Kostnad Per Enhet | Skalbarhet | Bäst För | Begränsningar |

|---|---|---|---|---|---|

| Omrörd Tank | £20,000+ | £122/g | Upp till 25,000 liter | Storskaliga suspensionsceller | Höga initiala och driftskostnader |

| Våg | £13,000–£330,000 | £67–£153/g | Upp till 1,000 liter | Pilot-skala, flexibla uppsättningar | Höga förbrukningskostnader, begränsad skala |

| Fast Bädd | Högre initiala kostnader | £6,800/dos | Mindre enheter, hög densitet | Adherenta celler, kostnadseffektivitet | Långa processtider, höga initiala kostnader |

Viktiga insikter: Omrörda tanksystem dominerar storskalig produktion, medan vågbioreaktorer är idealiska för tidiga skeden.Fasta bäddsystem utmärker sig i kostnadseffektivitet för adherenta cellinjer. Valet beror på produktionsskala, cellinjeegenskaper och budgetbegränsningar.

Jämförelse av bioreaktorkostnader för odlat köttproduktion: Kapital, driftskostnader och skalbarhet

1. Omrörda tankbioreaktorer

Kapital Kostnader

Att investera i omrörda tankbioreaktorer är ingen liten bedrift, med priser som sträcker sig från £20,000 för mindre bänkenheter till flera hundra tusen pund för större system.[8] Valet av material spelar en stor roll här. Rostfria stålsystem, som är återanvändbara, tenderar att kosta 2–3 gånger mer än engångsalternativ. Detta beror främst på den extra kostnaden för stålkärl och de integrerade Clean-in-Place (CIP) och Sterilise-in-Place (SIP) systemen.[1] Men själva reaktorn är inte den enda stora utgiften.Anläggningsrelaterade kostnader - som renrum, HVAC-system, vatten för injektion och verktyg - kan utgöra mer än hälften av den totala projektbudgeten.[4] I Storbritannien innebär uppfyllandet av Food Standards Agency krav för livsmedelsklassade anläggningar ytterligare en kostnad. Verktyg som

Driftskostnader

När den initiala investeringen är gjord blir de dagliga driftskostnaderna en nyckelfaktor. För omrörda tanksystem är de största återkommande utgifterna tillväxtmedia, förbrukningsvaror och arbetskraft. I Storbritannien uppskattas kostnaden för odlingsmedia till cirka £0.22 per liter.[6] Återanvändbara system erbjuder en kostnadsfördel här, med driftskostnader 20–40% lägre än engångsformat, eftersom det inte finns något behov av att ständigt köpa engångspåsar.[1] Omrörda tanksystem drar också nytta av väletablerade protokoll, vilket kan minska mängden arbete som behövs per sats jämfört med mindre automatiserade uppsättningar. Processintensifiering, såsom kontinuerliga perfusionstekniker, kan avsevärt minska kostnaderna. Till exempel visar studier att kontinuerliga perfusionsprocesser i omrörda tankar kan sänka kostnaden per gram med cirka 45% jämfört med traditionella fed-batch-metoder, tack vare ökad produktivitet och minskad medieanvändning per biomassenhet.[4]

Skalbarhet

När det gäller skalbarhet är omrörda tankbioreaktorer guldstandarden.De finns i storlekar från små bänkmodellsystem (1–5 liter) till industriella enheter som överstiger 10 000–25 000 liter.[4][7] En kostnadsmodellstudie fann att vid 1 000 liter uppnår omrörda tanksystem en kostnad per dos på cirka US$12 000, vilket gör dem mer ekonomiska än multibrickor för adherenta system.[3] Intensifierade processer förbättrar ytterligare skalbarheten. Till exempel har kontinuerliga perfusionsprocesser visat sig nästan fördubbla den årliga produktionsutbytet (265 kg jämfört med 130 kg) jämfört med fed-batch-bearbetning, samtidigt som kapitalkostnaderna minskas med 32 %.[4]

Cellinje Kompatibilitet

Omrörda tankbioreaktorer utmärker sig med suspensionsanpassade cellinjer som kan hantera hydrodynamisk skjuvning och trivas i välblandade miljöer vid höga densiteter.[7] För produktion av odlat kött inkluderar detta suspension-anpassade myoblaster, satellitceller eller pluripotenta stamceller odlade i serumfritt medium. Dock kräver skjuvkänsliga cellinjer en mildare blandning, vilket kan begränsa syreöverföring och celldensiteter, och i slutändan öka mediekraven och driftskostnaderna per kilogram biomassa.[7] Fästberoende cellinjer kan också odlas i omrörda tankar med hjälp av mikrobärare, men detta ökar komplexiteten och förbrukningskostnaderna, vilket gör dem mindre kostnadseffektiva jämfört med fasta bäddsystem. Cellinjer med snabb fördubblingstid och hög specifik produktivitet kan minska reaktorns uppehållstid och medieanvändning, vilket ekonomiska modeller upprepade gånger lyfter fram som nyckelfaktorer för att sänka produktionskostnaderna.[4][7]

2.Wave Bioreactors

Kapital Kostnader

Wave-bioreaktorer erbjuder en mer prisvärd startpunkt för odlade köttproducenter, med initiala kostnader som är ungefär 50–66% lägre än de för återanvändbara omrörda tanksystem [1]. Denna kostnadsfördel beror till stor del på deras enklare mekaniska design - det finns inget behov av komplexa omrörare, drivmotorer eller integrerade rengöringssystem. I Storbritannien är wave-bioreaktor enheter prissatta mellan £13,000 och £330,000, beroende på deras storlek och nivå av automation [8]. En annan viktig faktor som driver dessa besparingar är användningen av engångspåsar, vilket eliminerar behovet av kostsam rengörings- och steriliseringsinfrastruktur. För startups eller forskarteam med strama budgetar gör denna lägre initiala investering wave-bioreaktorer till ett tilltalande val för processutveckling och pilotproduktion.Dessutom tillåter plattformar som

Driftskostnader

När det gäller driftskostnader berättar vågbioreaktorer en annan historia. Förbrukningskostnader, särskilt de engångspåsar som kostar mellan £500 och £5,000 styck, bidrar till högre långsiktiga kostnader [5]. Det sagt, erbjuder vågsystem vissa operativa fördelar. Deras mjuka gungande rörelse använder mindre energi jämfört med den mekaniska omrörningen av andra system, och de kräver generellt färre kvalificerade medarbetare för övervakning. Men de högre kostnaderna för förbrukningsvaror per sats innebär att de långsiktiga driftskostnaderna tenderar att överstiga de för återanvändbara system.

Skalbarhet

Skalbarhet är ett annat område där vågbioreaktorer utmärker sig - men med vissa begränsningar. De presterar exceptionellt bra i små till medelstora skalor men har svårt att hantera volymer över 500–1 000 liter, eftersom gungningsrörelsen blir ineffektiv vid större volymer. Detta gör vågsystem idealiska för processutveckling, pilotproduktion och tidig tillverkningsfas, snarare än storskaliga kommersiella operationer. En modulär "scale-out"-strategi - att använda flera mindre enheter parallellt istället för en stor behållare - kan förbättra avkastningen på investeringen med upp till 122% jämfört med traditionella strategier med en enda stor bioreaktor [2]. Dessutom, eftersom nedströms bearbetning vanligtvis står för cirka 80% av de totala produktionskostnaderna [2], kan delning av nedströmsutrustning mellan flera enheter leda till ytterligare kostnadsminskningar.För produktion av odlat kött stöder denna skalbarhetsprofil en distribuerad tillverkningsmodell, där flera mindre anläggningar minskar byggkostnaderna och förbättrar försörjningskedjans motståndskraft.

Cellinje Kompatibilitet

Wave-bioreaktorer är särskilt väl lämpade för cellinjer anpassade för suspension och semi-adhärenta kulturer. Deras skonsamma, lågshear-miljö bibehåller hög cellviabilitet för celltyper som odödliga muskelceller, fibroblaster och pluripotenta stamceller [3]. Valet av cellinje kan avsevärt påverka produktionskostnaderna; till exempel kan en ökning av produkttitern från 10 gram per liter till 25 gram per liter sänka kostnaden för sålda varor med cirka 45% [4].Den skonsamma blandningsverkan hos vågsystem är särskilt fördelaktig för cellinjer som kräver längre odlingsperioder, eftersom det minskar cellskador och begränsar behovet av frekventa mediebyten eller dyra tillväxtfaktortillskott. Även om adherenta cellinjer också kan odlas i vågbioreaktorer med hjälp av mikrobärarkulor, är fasta bäddsystem generellt ett mer ekonomiskt alternativ för dessa celltyper.

3. Fasta Bäddbioreaktorer

Kapital Kostnader

Fasta bäddbioreaktorer kräver en betydande initial investering på grund av kostnaden för specialiserad utrustning och engångskärl. Ett bra exempel på detta är iCELLis®-systemet, en välkänd fast bäddteknologi. På en klinisk skala av 200 liter var den initiala kostnaden per dos £17,000. Detta sjönk till £8,500 per dos vid 800 liter och minskade ytterligare till £6,800 per dos efter att produktionsprotokollet optimerats [3].Medan dessa kapitalkostnader kan verka höga, blir de mer hanterbara vid större produktionsskalor, tack vare systemets effektivitet i bearbetningskapacitet. För odlade köttproducenter erbjuder plattformar som

Driftskostnader

Trots sitt högre initiala pris levererar fastbäddsbioreaktorer den lägsta kostnaden per dos jämfört med andra system. Till exempel, vid en skala på 800 liter, producerade iCELLis®-systemet doser för £8,500 styck, betydligt mindre än £10,200 per dos för suspensionsbioreaktorer [3]. Denna kostnadsfördel kommer från bättre materialutnyttjande och minskade behov av nedströmsbearbetning.Inom proteinproduktion uppnådde fasta bäddsystem en kostnad på £134 per gram, medan kontinuerliga fasta bäddprocesser sänkte detta till £100 per gram [4]. Kostnaderna är dock starkt beroende av produkttitern. Till exempel, när titern ökade till 25 gram per liter, sjönk kostnaderna med cirka 45%. Omvänt, en minskning till 10 gram per liter ökade kostnaderna till £156 per gram [4]. Arbetskostnader, som vanligtvis står för 15–25% av driftskostnaderna i odlad köttproduktion, minskas också på grund av de lägre hanteringskraven för fasta bäddsystem [1].

Skalbarhet

Skalbarhet är ett annat område där fasta bäddsystem utmärker sig, och erbjuder ekonomiska fördelar genom produktivitetsvinster snarare än att bara öka kärlets storlek.Även om iCELLis®-systemet producerar färre doser årligen jämfört med suspensionsbioreaktorer - på grund av längre processtider och immobilisering efter sådd - framstår det ändå som det mest kostnadseffektiva alternativet när det mäts i kostnad per dos [3]. Dess höga ytdensitet möjliggör effektiv storskalig odling utan behov av enorma kärl. Dessutom kan användningen av flera mindre fastbäddsenheter som delar nedströmsutrustning öka avkastningen på investeringen med 122% jämfört med att använda en enda stor bioreaktor [2]. Denna skalbarhet stöder distribuerade tillverkningsupplägg, vilket inte bara sänker byggkostnaderna utan också förbättrar flexibiliteten i leveranskedjan.

Cellinje Kompatibilitet

Fastbäddsbioreaktorer är särskilt väl lämpade för adherenta cellinjer som kräver en yta för tillväxt.Deras packade bädddesign skapar en högdensitetsmiljö som är idealisk för däggdjursceller, inklusive primärceller och stamcellslinjer, vilka används i stor utsträckning i odlad köttproduktion [3]. Den låga skjuvmiljön inom bäddmatrisen skyddar celler från mekanisk skada, vilket gör dessa system till ett e

sbb-itb-ffee270

Kostnadsdrivare för produktion av odlat kött

Fördelar och Nackdelar

Att välja rätt bioreaktorsystem innebär att balansera initial investering, driftseffektivitet och produktionskostnader. Här är en närmare titt på styrkor och svagheter hos olika system för att hjälpa till med beslutsfattandet.

Omrörda tankbioreaktorer är ett väletablerat alternativ med bevisad skalbarhet, vilket gör dem till ett pålitligt val för många industrier. Dock kommer de med den högsta initiala kostnaden (£41.2M) och den brantaste kostnaden per gram (£122) [4]. Även om deras kontrollparametrar är väl förstådda, kräver de längre fröfermentationståg och har en lägre årlig produktionskapacitet (130 kg per år) [4].

Fastbäddsbioreaktorer utmärker sig för sin kostnadseffektivitet per dos, med en optimerad kostnad på cirka £6,800 [3]. De är överlägsna i nedströmsbearbetning, en kritisk faktor eftersom nedströmskostnader kan utgöra ungefär 80% av de totala produktionskostnaderna för högvärdesprodukter [2]. Å andra sidan begränsar deras längre bearbetningstider antalet partier som produceras årligen [3].

Vågbaserade bioreaktorer och kontinuerliga perfusionssystem hittar en balans med ett lägre kapitalbehov (£28M) och den lägsta kostnaden per gram (£67/g), samtidigt som de uppnår den högsta genomströmningen (265 kg/år) [4]. Dock kan deras operativa komplexitet och känslighet för produkttiter utgöra utmaningar. Till exempel kan en minskning i titer från 25 g/L till 10 g/L öka kostnaderna till cirka £153/g [4].

Valet av bioreaktor beror slutligen på faktorer som produktionsskala, cellinjens egenskaper och den uppnåeliga titer.

Här är en snabb jämförelse av de viktigaste mätvärdena:

| Bioreaktortyp | Kapitalutgifter | Kostnad per enhet | Årlig genomströmning | Primär fördel | Huvudsaklig begränsning |

|---|---|---|---|---|---|

| Omrörd tank | £41.2M | £122/g | 130 kg/år | Pålitlig och skalbar med beprövad teknik | Höga kapital- och driftskostnader |

| Fastbädd | Högre CAPEX | ~£8,000/dos (optimerad) | Lägre (på grund av längre process) | Effektiv nedströmsbearbetning, låg doskostnad | Lång processtid, hög initial investering |

| Kontinuerlig perfusion | £28M | £67/g | 265 kg/år | Låg kostnad per gram, högsta genomströmning | Komplex att driva, känslig för titerförändringar |

Slutsats

Kostnadseffektiviteten hos bioreaktorer beror starkt på produktionsskalan.För storskalig kommersiell tillverkning utmärker sig kontinuerliga perfusionssystem i omrörda tankar, med produktionskostnader på cirka £68 per gram jämfört med £124 per gram i fed-batch-system, med en imponerande årlig produktion på 265 kg [4].

För tidiga FoU- och pilotanläggningar erbjuder vågbioreaktorer en praktisk lösning. Deras lägre startkostnader och snabba installation gör dem idealiska för nystartade företag i Storbritannien som arbetar med begränsade budgetar. På samma sätt kan optimerade fastbäddssystem sänka kostnaderna per enhet genom att stödja höga celldensiteter och effektivisera nedströmsbearbetning [3]. Dessa metoder gör det möjligt för mindre företag att minimera finansiella risker samtidigt som de förbättrar sina cellinjer och processer.

Vid uppskalning kan användning av flera mindre bioreaktorer avsevärt förbättra avkastningen.Till exempel ökar ROI med 122% när nedströmskostnader utgör så mycket som 80% av de totala produktionskostnaderna [2]. Denna strategi hjälper också till att minska kapitalutgifter och den totala anläggningsytan.

Över alla system spelar framsteg som högre celldensiteter, förbättrade titrar och kortare processtider en avgörande roll för att sänka kostnaderna. Till exempel kan en ökning av titern från 10 g/L till 25 g/L effektivt halvera produktionskostnaderna [4]. Dessa ekonomiska överväganden är viktiga för producenter som strävar efter att välja det mest lämpliga systemet för sina behov.

Vanliga frågor

Vad bör jag överväga när jag väljer en bioreaktor för produktion av odlat kött?

När du väljer en bioreaktor för produktion av odlat kött finns det flera viktiga faktorer att överväga.Dessa inkluderar de specifika behoven för din cellinje, den avsedda produktionsskalan och de associerade kostnaderna. Varje typ av bioreaktor erbjuder olika nivåer av effektivitet, skalbarhet och kompatibilitet, så det är viktigt att matcha utrustningen med ditt projekts unika krav.

Lika viktigt är att skaffa pålitlig utrustning.

Vilka är skillnaderna i driftskostnader mellan omrörda tankar, våg- och fastbäddsbioreaktorer?

Driftskostnaderna skiljer sig avsevärt mellan omrörda tankar, våg- och fastbäddsbioreaktorer på grund av variationer i deras design, skalbarhet och hur de använder resurser.Omrörda tankbioreaktorer används ofta och är vanligtvis ekonomiska för storskalig produktion. De kräver dock ofta högre energiförbrukning för blandning och temperaturunderhåll. Vågbioreaktorer, däremot, är lättare att använda och tenderar att använda mindre energi, vilket gör dem till ett bra val för mindre skala eller tidig utvecklingsfas. Fastbäddsbioreaktorer, även om de har högre initiala kostnader på grund av specialiserade material, kan ge effektiv resursanvändning och lägre underhåll över tid.

När man sätter upp odlingsprocesser är det viktigt att väga dessa kostnadsöverväganden mot de unika kraven för din cellinje och produktionsmål. Verktyg som

Vilka är skalbarhetsutmaningarna med vågbioreaktorer jämfört med andra system?

Vågbioreaktorer är populära för sin enkla design och prisvärdhet, särskilt i mindre skala. Det sagt, kan de stöta på hinder vid uppskalning. När volymen ökar kan problem som minskad blandningseffektivitet och begränsad syreöverföring uppstå. Dessa utmaningar kan påverka celltillväxt och övergripande produktivitet när man övergår till större bioreaktorsystem.

Vid produktion av odlat kött handlar valet av det idealiska bioreaktorsystemet om att hitta rätt balans mellan skalbarhet, kostnad och de unika behoven hos dina cellinjer. En noggrann utvärdering av dessa element är avgörande för att uppnå tillförlitlig prestanda vid större produktionsskalor.