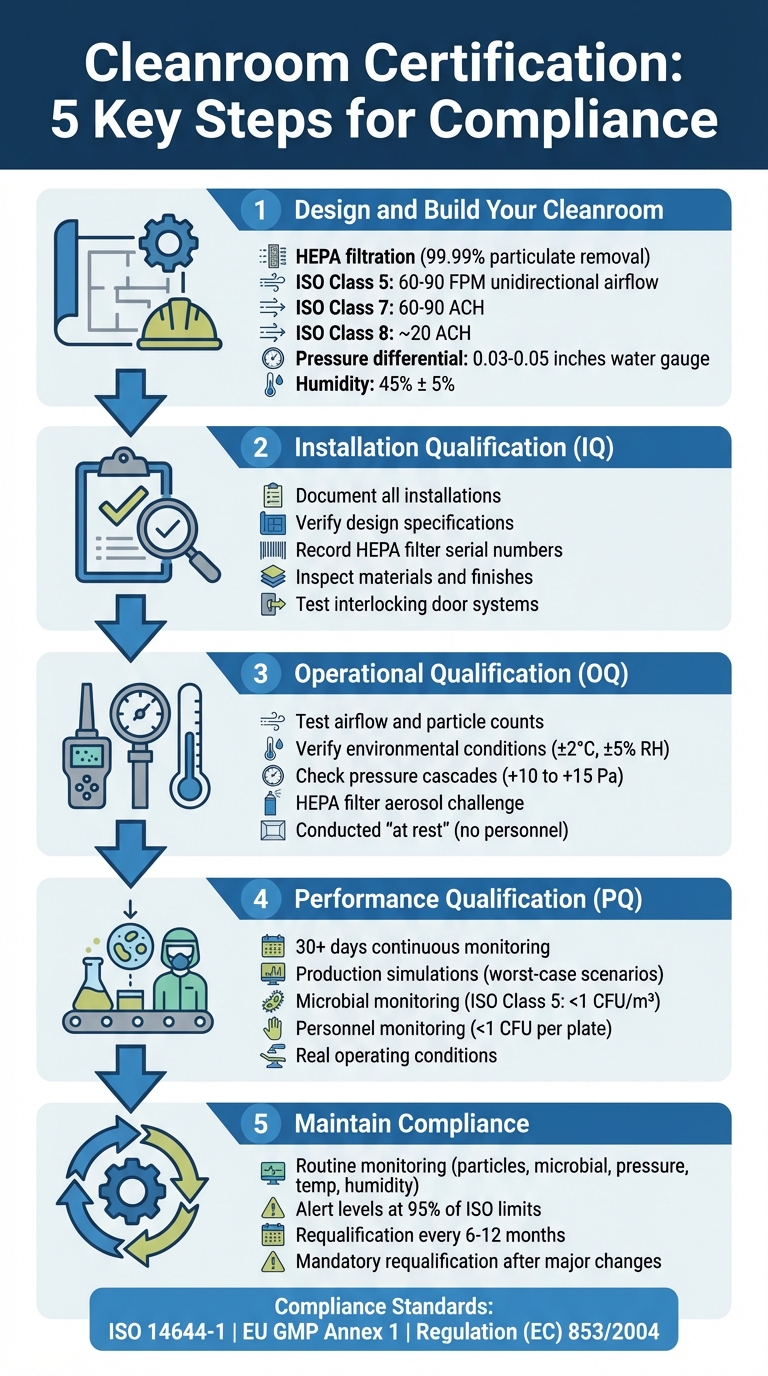

Renrumscertificering er afgørende for produktion af dyrket kød, da det sikrer sikkerhed og overholdelse af britiske regler som Forordning (EF) 853/2004. Uden certificering risikerer faciliteter forurening, manglende overholdelse og problemer med produktkvalitet. Her er en kort oversigt over processen:

- Hvorfor certificering er vigtig: Forhindrer mikrobiel forurening, er i overensstemmelse med HACCP-principperne og sikrer ensartet produktion.

- Vigtige standarder: ISO 14644-1 (luftens renhed), EU GMP Annex 1 (steril produktion) og EN 17141 (mikrobiel kontrol).

-

Skridt til certificering:

- Design og bygning: Installer HEPA-filtre, luftstrømsystemer og oprethold korrekte trykdifferentialer.

- Installationskvalifikation (IQ): Verificer at renrummet matcher design specifikationerne.

- Operationel kvalifikation (OQ): Test ydeevne under kontrollerede forhold.

- Performance Qualification (PQ): Valider funktionalitet under faktiske operationer.

- Kontinuerlig Overvågning: Regelmæssige kontroller for partikler, tryk, temperatur og fugtighed.

- Løbende Overholdelse: Rekvalifikation hver 6–12 måneder eller efter større ændringer.

5-trins Renrumscertificeringsproces for Dyrkede Kød Faciliteter

Renrumsdesign og Certificering

Trin 1: Design og Byg Dit Renrum

At bygge et renrum til produktion af dyrket kød kræver omhyggelig planlægning omkring tre hovedsystemer: HEPA-filtrering, miljøkontroller, og arbejdsgangsseparation. Disse elementer sikrer sterile forhold og hjælper dig med at undgå dyre ændringer senere.Når disse systemer er på plads, fokuser på at optimere deres ydeevne under installationen.

HEPA-filtrering og luftstrømskrav

Luftbehandlingssystemet er rygraden i dit renrum og afgør, om det opfylder den krævede ISO-klassifikation. HEPA-filtre fjerner 99,99% af partiklerne[5], men deres effektivitet afhænger af at levere luft ved specifikke hastigheder og mønstre skræddersyet til hver produktionszone.

For ISO Klasse 5 områder - hvor aseptiske processer som kødindsamling finder sted - har du brug for unidirektional (laminær) luftstrøm ved 60 til 90 fod per minut (FPM) [5]. Dette involverer loftmonterede ventilatorfilterenheder (FFU'er), der leder luftstrømmen gennem lavvægventiler med en smal udledningsvinkel.

I ISO Klasse 7 og 8 zoner anvendes et blandet luftstrømsdesign. Her blandes frisk forsyningsluft med intern luft, hvilket kræver færre luftskift per time (ACH).ISO Klasse 7 zoner kræver 60–90 ACH, mens ISO Klasse 8 zoner kræver omkring 20 ACH[1][6]. For at beregne ACH, divider forsyningsluftvolumen (pr. time) med rumvolumen. Husk, at højere lofter øger både luftstrømskrav og omkostninger[3].

Trykdifferentialer er afgørende for at holde forurenende stoffer ude. Oprethold et positivt trykdifferentiale på 0,03–0,05 tommer vandsøjle mellem renrum og tilstødende områder [7]. Overskrid dog ikke 0,1 tommer vandsøjle over døre, da dette kan gøre dem svære at åbne - kræver op til 11 pund kraft på en standard 3×7-fods dør[7].

Efter installation, test filtreringssystemet for integritet ved hjælp af aerosoludfordringstests som DOP eller PAO test for at bekræfte, at der ikke er lækager eller svage forseglinger i HEPA filterhusene[1].Røgvisualiseringsstudier kan også hjælpe med at verificere laminær luftstrøm og sikre, at der ikke er turbulens eller tilbagestrømning i følsomme zoner.

Med filtrering på plads er det næste skridt at sikre konsistente miljøforhold.

Miljøkontroller for produktion

At opretholde stabil temperatur, fugtighed og tryk er afgørende for at minimere mikrobielle risici[9]. Dit HVAC-system skal kontinuerligt opretholde disse parametre, mens det understøtter de høje luftskiftesatser, der kræves for din renrums ISO-klassifikation.

Temperaturkontrol er især vigtig. Systemet skal modvirke varme fra bioreaktorer, belysning og personale uden at forstyrre luftstrømsmønstre. Relativ fugtighed bør forblive på 45% ± 5%, hvilket hjælper med at forhindre elektrostatiske ladninger, der tiltrækker partikler, og undgår kondensationsproblemer.Denne række sikrer også et behageligt arbejdsmiljø for personale i kitler[7].

Overvågning i realtid af miljøparametre som pH og opløst ilt kan hjælpe med at opdage tidlige tegn på mikrobiel vækst[9]. Kontinuerlig overvågning af luft, overflader og vand er en anden vigtig praksis for at fange forurening, før det eskalerer. Derudover skal du designe dit HVAC-system til en kort genopretningstid - dette sikrer, at renrummet hurtigt vender tilbage til dets specificerede renhedsniveau efter en forureningshændelse, hvilket reducerer nedetid[1].

Når miljøkontrollerne er på plads, skal du fokusere på at styre, hvordan materialer og mennesker bevæger sig gennem rummet for at minimere forureningsrisici.

Håndtering af Materiale- og Personale Flow

"Rene rum arbejdere er den største forureningskilde i et rent rum, og alle kritiske processer bør isoleres fra personale adgangsdøre og stier." - Vincent A. Sakraida, Ingeniør[7]

Personale er den største forureningsrisiko i rene rum, da de afgiver hudpartikler, hår og andet affald[7][6]. For at imødegå dette bør dit rent rum layout fysisk adskille kritiske processer fra områder med høj trafik og adgangspunkter.

Materialer bør bevæge sig i én retning - fra lavere kvalitetszoner til højere kvalitetszoner - ved hjælp af validerede desinfektions- eller steriliseringsprocesser undervejs[8].Dobbeltendede steriliseringsapparater, såsom dobbelt-dørs autoklaver eller depyrogeneringstunneler, er ideelle til at overføre genstande til aseptiske produktionsområder uden at kompromittere luftkvaliteten[8].

Luftsluser fungerer som bufferzoner mellem områder med forskellige renhedsniveauer. ISO Klasse 7 eller renere zoner bør inkludere et forrum til påklædning, som forhindrer udefrakommende forureninger i at trænge ind i produktionsområderne[6]. For Grade A og B zoner sikrer sammenlåsningsdørsystemer, at kun én dør kan åbnes ad gangen[8]. Hvis separate luftsluser til personale og materialer ikke er mulige, kan proceduremæssig tidsbaseret adskillelse hjælpe med at undgå samtidig bevægelse mellem zoner[8].

Begræns kritiske områder til et enkelt adgangspunkt for at reducere risikoen for krydskontaminering[7].Observationsvinduer eller fjernkameraer kan give tilsynsførende mulighed for at overvåge aktiviteter uden at gå ind i renrummet, hvilket reducerer unødvendig adgang[8].

Hver af disse foranstaltninger spiller en afgørende rolle i at opnå renrumscertificering og sikre, at din facilitet opfylder de strenge standarder, der kræves for sikker og overensstemmende produktion af dyrket kød.

Trin 2: Gennemfør installationskvalifikation (IQ)

Når konstruktionen er afsluttet, er det næste trin installationskvalifikation (IQ). Denne proces sikrer, at hver komponent i renrummet er installeret korrekt, før man går videre til operationel testning. Grundlæggende fungerer IQ som broen mellem afslutning af fysisk konstruktion og start af HVAC-balancering, hvilket bekræfter, at alt er klar til den næste fase.

"Installation Qualification (IQ) kontroller sikrer, at udstyret, komponenterne og renrumsopsætningen overholder producentens specifikationer, og at alt er installeret korrekt." - Kjeld Lund, Renrumsspecialist [11]

IQ fokuserer på "as-built" tilstanden - når renrumsstrukturen er færdig, men produktionsudstyret endnu ikke er på plads. Hovedmålet her er at sikre, at det, der er bygget, matcher det oprindelige design, med eventuelle afvigelser korrekt dokumenteret og adresseret.

Dokumentér alle installationsskridt

Grundig dokumentation er afgørende i denne fase. Du skal bruge detaljerede as-built optegnelser, som inkluderer opdaterede arkitektoniske tegninger, lister over HVAC-udstyr, kontrolsekvenser og elektriske ledningsdiagrammer. Disse optegnelser skal afspejle, hvordan renrummet faktisk blev bygget, ikke kun hvordan det var planlagt.

For hver HEPA- eller ULPA-filter, registrer serienummeret, den præcise placering og installationsdatoen. Det er afgørende at inspicere filtre for transportskader umiddelbart efter installationen - da selv mindre lækager kan kompromittere renrummets integritet. Mærk hvert stykke udstyr og sensor med et unikt ID, der matcher din udstyrsliste, hvilket forenkler fremtidige revisioner og vedligeholdelse.

Kalibreringscertifikater for alle overvågningsinstrumenter skal også arkiveres. Dette inkluderer partikelmålere, differenstrykssensorer, temperatur- og fugtighedsprober samt luftstrømsenheder. Som Toni Horsfield fra ISO Cleanroom forklarer, "Kalibreringscertifikatet [for partikelmålere] er inkluderet i din renrumsvalideringsrapport." [10]

Inspektioner af materialer og overflader er lige så vigtige. Verificer, at vægpaneler, gulve, døre, gennemføringer og tætningsmidler opfylder GMP-standarder.Overflader skal være ikke-afgivende, lav-VOC og korrekt forseglet. Døre og vinduer skal være i plan med væggene for at opretholde trykintegritet.

Før en afvigelseslog for eventuelle designafvigelser, hvor vurderinger og korrigerende handlinger noteres. Denne log vil senere blive en del af din endelige valideringsrapport, der samler alle fund fra installationsfasen.

Bekræft design specifikationer

Når dine installationsoptegnelser er komplette, er det næste skridt at sikre, at hvert system er i overensstemmelse med det godkendte design. Krydsreference brugerkravsspecifikationen (URS) med de fysiske installationer for at bekræfte, at intet blev overset under forsendelse eller samling.

For HVAC- og filtreringssystemer skal du kontrollere, at luftbehandlingsenheder, kanalsammenkoblinger og diffuserpositioner matcher designtegningerne.Bekræft, at HEPA-filtre er korrekt placeret i deres huse, og at alle tryktests af kanalarbejdet er blevet gennemført med succes. Registrer specifikationerne og databladene for hver ventilatorfilterenhed.

Strukturel verifikation inkluderer inspektion af interlocks, luftsluser og gennemføringer for at sikre, at de fungerer som tilsigtet. Test interlock-dørsystemer for at sikre, at begge døre ikke kan åbnes samtidig. Kontroller, at alle tætninger er intakte, og at renrummet kan opretholde de krævede trykdifferentialer.

Kør HVAC-systemet for at opnå steady-state forhold, før du går videre til næste testfase.

At udføre IQ med præcision er afgørende, da det danner grundlaget for alle efterfølgende kvalifikationsfaser. At springe trin over eller skynde sig igennem dokumentationen kan føre til komplikationer under operationel testning og regulatoriske audits. Ved at gennemføre disse kontroller grundigt sikrer du en glidende overgang til operationel kvalifikation.

Trin 3: Udfør Operationel Kvalifikation (OQ)

Når Installationskvalifikationen bekræfter, at alt er installeret korrekt, er det næste trin Operationel Kvalifikation (OQ). Denne fase sikrer, at dit renrum fungerer som tilsigtet under definerede betingelser. Typisk udføres disse tests "i hvile", hvilket betyder, at HVAC-systemet kører, men der er ingen personale- eller produktionsaktiviteter i gang.

"Validering giver objektivt bevis for, at renrummet gør, hvad det er designet til: opretholder en stabil, kontaminationsfri atmosfære under både statiske (i hvile) og operationelle forhold." - Standard Tech [12]

OQ-testning er afgørende for at demonstrere overholdelse af ISO 14644-1 og GMP-standarder. For faciliteter til dyrket kød er dette trin særligt vigtigt, da biologiske processer er afhængige af streng partikel- og mikrobiel kontrol.For at sikre nøjagtige resultater, stabiliser renrummet i mindst 30 minutter før testning for at undgå skæve partikelantal [12]. Disse kontroller bygger på installationsfasen og lægger grundlaget for finjustering af dine miljøkontroller.

Test Luftstrøm og Partikelantal

Luftbåren partikeloptælling er hjørnestenen i ISO-klassificering. Brug en kalibreret laserpartikeloptæller til at måle koncentrationen af partikler i luften for at bekræfte overholdelse af den krævede ISO-klasse. For ISO Klasse 5, henvis til partikellimitene specificeret i standardtabellen.

Antallet af prøveudtagningssteder afhænger af renrummets størrelse. ISO 14644-1 giver klare retningslinjer: større rum kræver flere prøveudtagningspunkter, arrangeret i et gittermønster [16]. Hvis du tester to til ni steder, skal du beregne den 95% Øvre Konfidensgrænse (UCL) for at bestemme overholdelse.For ten or more sampling points, this calculation is unnecessary [15].

Luftstrøms hastigheds- og volumenmålinger sikrer, at din luftskiftehastighed opfylder design specifikationerne. Brug et anemometer til at måle hastigheden på forskellige punkter, især nær kritiske procesområder, og bekræft, at disse værdier matcher dine designtargets.

Røgstudier tilbyder en visuel måde at kontrollere luftstrømsretningen på, og sikrer, at den bevæger sig fra renere til mindre rene zoner. Generer røg nær døre, gennemgange og andre sårbare områder for at opdage lækager eller turbulens, der kan forstyrre luftstrømmen [12]. Mens partikel tællere er præcise, kan røgstudier afsløre problemer som stillestående zoner, der ellers kunne gå ubemærket hen.

HEPA- og ULPA-filtre skal også revalideres under OQ. Brug en aerosoludfordring til at kontrollere for lækager i filtrene eller deres tætninger.Selv mindre installationsfejl kan kompromittere ydeevnen, så test altid igen efter enhver vedligeholdelse eller filterudskiftning [12].

Når luftstrømsydelsen er bekræftet, skifter fokus til miljøforhold, der påvirker både produktkvalitet og operatørkomfort.

Bekræft miljøforhold

Temperatur og luftfugtighed spiller en væsentlig rolle i at opretholde produktkvalitet og sikre et behageligt arbejdsmiljø. For faciliteter til dyrket kød er valideringsmål typisk ±2°C for temperatur og ±5% for relativ luftfugtighed [12]. Kontinuerlig overvågning over mindst 24 timer anbefales, da stikprøver kan overse udsving, der kan påvirke valideringen [12].

Renrum til dyrket kød opretholder normalt en temperaturområde på 18–22°C og relativ luftfugtighed mellem 30–60% [14].Disse betingelser understøtter cellekulturprocesser, mens de forhindrer kondens, som kunne fremme mikrobiel vækst. Brug kalibrerede termiske sensorer og RH-prober placeret i hele renrummet for at identificere eventuelle variationer i betingelserne.

Trykkaskader er en anden kritisk faktor. Disse sikrer, at luften strømmer fra renere til mindre rene områder, hvilket reducerer risikoen for kontaminering. Verificer trykdifferentialer - almindeligvis +10 til +15 Pa mellem tilstødende klassificerede rum - ved hjælp af kalibrerede målere. Tag målinger ved døråbninger og gennemgange under steady-state forhold for at bekræfte korrekte trykforhold [12].

Genopretningstidstest måler, hvor hurtigt renrummet vender tilbage til overensstemmelse efter en kontaminationshændelse. Introducer en kontrolleret partikelform, og overvåg derefter, hvor lang tid det tager for partikelantallet at vende tilbage til basislinjen.Hurtigere genopretningstider indikerer bedre luftstrømsdesign og mere effektiv kontaminationskontrol [1].

For at undgå forsinkelser eller dyre gentests, kalibrer alle instrumenter umiddelbart før OQ-testning. Registrer alle relevante detaljer, inklusive dato, tid, sted, instrument-ID og miljøforhold for hver test. Denne dokumentation er essentiel for din valideringsrapport og vil være påkrævet under regulatoriske audits [12].

sbb-itb-ffee270

Trin 4: Udfør Performance Qualification (PQ)

Performance Qualification (PQ) evaluerer dit renrums ydeevne under reelle produktionsforhold, med udstyr i drift og personale, der aktivt arbejder [1][12].Bygger på installations- og driftskvalifikationer, PQ giver bekræftelse på, at renrummet fungerer konsekvent og pålideligt under faktiske operationer.

"PQ validerer renrummets ydeevne under faktiske driftsforhold, inklusive udstyrsdrift og personaleaktivitet." - G-CON [1]

For at sikre grundig testning bør PQ-fasen inkludere mindst 30 dages kontinuerlig overvågning. Denne udvidede tidsramme hjælper med at identificere variationer, såsom temperaturudsving under produktionscyklusser eller skift i mikrobiel forurening på grund af personalebevægelse, som kortere tests måske overser. For dyrkede kød faciliteter, hvor streng forureningskontrol er kritisk, tilbyder PQ dokumenteret bevis for, at renrummet forbliver i overensstemmelse under rutinemæssige operationer.

Kør Produktionssimuleringer

Produktionssimuleringer bør replikere værst tænkelige scenarier.Disse kan omfatte maksimal belægning, samtidig drift af alt udstyr og midlertidige kontamineringsrisici som hyppige døråbninger eller intens bevægelse [1][13]. En risikobaseret tilgang, såsom brug af Failure Mode and Effects Analysis (FMEA), kan hjælpe med at identificere prøvetagningssteder baseret på kontamineringsrisici, materialeflow og områder med høj trafik [16].

Mikrobiel overvågning under disse simulationer er afgørende. Kolonidannende enheder (CFU) bør spores ved hjælp af både aktive og passive prøvetagningsmetoder [14][17]. For ISO Klasse 5 renrum er handlingsgrænsen for mikrobiel kontaminering generelt 1 CFU/m³ [14].

Da mennesker er den største kilde til partikler i renrum, er overvågning af personale lige så vigtig.Gloved fingertip sampling kan bekræfte korrekt aseptisk teknik, med en acceptabel grænse på mindre end 1 CFU pr. plade [17]. Operatører bør informeres om påklædnings- og bevægelsesprotokoller på forhånd for at forhindre kunstige stigninger i kontamineringsniveauer [12].

Test desuden, hvor hurtigt renrummet kommer sig efter en kontrolleret partikeludfordring. Introducer en partiklekilde og mål den tid, det tager for forholdene at vende tilbage til baseline. Denne proces evaluerer luftstrømmen og effektiviteten af kontaminationskontrolsystemer [1][12].

Opsætning af miljøovervågning

Efter simuleringstest sikrer kontinuerlig miljøovervågning en ensartet ydeevne.Disse systemer leverer realtidsdata om kritiske parametre som luftbårne partikler, mikrobiel forurening, temperatur, luftfugtighed og trykdifferentialer. Dette er essentielt for at opdage ændringer i ydeevne, før de fører til overholdelsesproblemer [1]. For produktion af dyrket kød er løbende overvågning uundværlig.

Under kvalifikationsfasen skal der udføres mikrobiel luftprøvetagning hver 1–2 timer i kritiske zoner for at bekræfte effektiv forureningskontrol [14]. Brug Tryptic Soy Agar (TSA) til at detektere bakterier, inkuber prøver ved 30–35°C i minimum tre dage, og Sabouraud Dextrose Agar (SAB) til svampe og mug, inkuber ved 20–25°C i mindst syv dage [17]. Undgå at bruge aerosolsprays eller desinfektionsmidler nær luftprøvetagere under testning.Hvis rotationsdesinfektionsmidler eller 70% isopropylalkohol er blevet anvendt, vent mindst fem minutter, før du starter luftprøvetagning [17].

Etabler klare alarm- og handlingsgrænser for alle overvågede parametre. Alarmniveauer signalerer behovet for undersøgelse, når værdier begynder at afvige, mens handlingsgrænser kræver øjeblikkelig korrigerende handling, hvis parametre overskrider acceptable grænser [14]. Opbevar detaljerede optegnelser af hver måling, inklusive dato, tid, sted, instrumentdetaljer og miljøforhold. Dette sikrer, at du altid er forberedt på revisioner og kan demonstrere overholdelse af ISO 14644 og GMP-standarder.

Trin 5: Oprethold overholdelse gennem overvågning

Når du har gennemført Performance Qualification, stopper arbejdet ikke der. Opretholdelse af overholdelse kræver kontinuerlig overvågning og periodisk rekvalifikation. Cleanroom-certificering er ikke en engangs milepæl - det kræver en vedvarende indsats for at holde din facilitet i en "kontrolleret tilstand." For faciliteter til dyrket kød sikrer denne løbende proces, at du opfylder både lovgivningsmæssige og operationelle standarder, og udvider de omhyggelige praksisser fra kvalifikationsfaserne til daglige operationer.

Implementer Rutinemæssig Overvågning

For at sikre, at dit renrum forbliver i overensstemmelse med ISO 14644 og GMP-standarder, skal du regelmæssigt overvåge for mikrobielle og partikulære forurenende stoffer. Vigtige parametre at holde øje med inkluderer:

- Partikeltællinger

- Mikrobielle niveauer

- Tryk

- Temperatur

- Fugtighed

- Luftstrøm

Frekvensen af overvågning bør tilpasses dit renrums klassifikation og en grundig risikovurdering.For eksempel kræver ISO Klasse 5 zoner ofte kontinuerlig eller timebaseret partikelovervågning under produktion, mens mindre kritiske områder måske kun behøver daglige eller ugentlige kontroller.

Indstil alertniveauer til 95% af ISO-grænserne for at opdage potentielle problemer tidligt. Disse niveauer fungerer som en advarsel, når parametrene begynder at afvige, hvilket fremkalder undersøgelser, før de eskalerer. På den anden side kræver aktionsgrænser øjeblikkelig korrigerende handling, hvis parametrene overskrider acceptable områder [14] .

En anden vigtig del af overvågningen er handskede fingerspidsprøver (GFS). Denne metode sikrer, at personalet opretholder korrekte aseptiske teknikker. Det standardkriterium er typisk mindre end 1 CFU pr. plade [17]. Udførelse af GFS efter kritiske aseptiske opgaver eller ved slutningen af hvert skift hjælper med at identificere og adressere tekniske svigt tidligt.

Mens rutinemæssig overvågning hjælper med at opretholde daglig kontrol, sikrer rekvalifikation, at dine renrumssystemer forbliver effektive på lang sigt.

Planlæg Rekvalifikation

Rekvalifikation bør udføres hver 6. til 12. måned. Dog gør visse begivenheder rekvalifikation obligatorisk, såsom strukturelle renoveringer, installation af nyt udstyr, udskiftning af HEPA-filtre eller væsentlige ændringer i HVAC-systemet [1][14].

Under rekvalifikation skal mange af testene fra den operationelle kvalifikationsfase gentages. Disse inkluderer:

- Luftbåren partikeloptælling

- HEPA-filter integritetstest (beviser 99,99% effektivitet for partikler ≥0.3 mikron)

- Luftstrømningshastighedsmålinger

- Trykdifferentialkontroller

En særlig kritisk test er recovery time testing, som måler, hvor hurtigt renrummet vender tilbage til sit mål for renhedsniveau efter en kontaminationshændelse. Denne test verificerer dit HVAC-systems evne til effektivt at håndtere stress [1].

Opbevar en Validation Master Plan (VMP) for at dokumentere alle kvalifikationsstadier (IQ, OQ, PQ) og din rekvalifikationsplan. Sørg for, at alle instrumenter, der bruges til testning - som partikelmålere og anemometre - er kalibrerede og har certifikater, der kan spores til nationale standarder [1] [14]. Dette sikrer nøjagtighed og pålidelighed i dine overholdelsesindsatser.

Kilde Cleanroom Udstyr til Overholdelse

Find Verificerede Leverandører på Cellbase

Når dine renrums operationelle og præstationsstandarder er etableret og valideret, er det næste skridt at finde det rette udstyr for at opretholde overholdelse. For produktion af dyrket kød betyder det at arbejde med leverandører, der forstår industriens unikke krav.

Sikre GMP-kompatibel indkøb

Efter at have verificeret udstyr, skal indkøbsprocessen også opfylde strenge GMP-standarder.

Derudover prioriterer platformen materialer, der opfylder GMP-krav. For eksempel fremhæves byggematerialer som 316L rustfrit stål med polerede, ikke-afgivende overflader. Disse materialer er modstandsdygtige over for gentagen kemisk desinfektion og understøtter validerede Cleaning-in-Place (CIP) og Sterilisation-in-Place (SIP) protokoller [4]. Ved at verificere materialekompatibilitet fra starten kan du undgå dyre ombygninger eller requalifikationscyklusser senere. Denne proaktive tilgang hjælper med at opretholde overholdelse, samtidig med at der spares tid og ressourcer.

Konklusion

Vigtige Punkter

Opnåelse af renrumscertificering er afgørende for at opretholde produktkvalitet og opfylde lovgivningsmæssige standarder. Det starter med at designe et renrum udstyret med HEPA-filtrering, kontrolleret luftstrøm og effektiv materialeflow. Processen fortsætter med en tretrins kvalifikationsmetode: Installationskvalifikation (IQ), Operationel Kvalifikation (OQ), og Ydelseskvalifikation (PQ). Disse trin sikrer, at alle systemer fungerer effektivt under faktiske arbejdsforhold.

Certificeringen slutter ikke der. Løbende overvågning af faktorer som temperatur, fugtighed, tryk og partikelantal er afgørende for at identificere eventuelle ydeevneproblemer. Regelmæssig revalidering sikrer overholdelse af ISO 14644-1 og GMP-standarder, hvilket skaber en solid ramme for fremtidige forbedringer.

Næste skridt for din facilitet

For at tilpasse din facilitet til disse standarder, overvej at udvikle en Valideringsmasterplan (VMP). Denne plan integrerer kvalifikationsprocesser med daglige operationelle behov, hvilket hjælper dig med at være på forkant med regulatoriske krav [1]. Derudover er implementering af et HACCP-baseret fødevaresikkerhedsstyringssystem nøglen. Mindst ét teammedlem bør være uddannet til niveau 4 i HACCP-principper for at sikre overholdelse [2].

For udstyrsbehov, henvend dig til

Ofte stillede spørgsmål

Hvad er fordelene ved renrumscertificering for produktion af dyrket kød?

Renrumscertificering spiller en afgørende rolle i produktionen af dyrket kød ved at sikre overholdelse af strenge sikkerheds- og miljøstandarder. Certificerede renrum er designet til at minimere kontaminationsrisici fra mikrober og partikler, hvilket opretholder de sterile betingelser, der er essentielle for cellekultivering. Dette beskytter ikke kun kvaliteten og sikkerheden af det endelige produkt, men sikrer også overholdelse af internationalt anerkendte standarder som ISO-klassifikationer og GMP-kvaliteter - nøglekrav for regulatorisk godkendelse og markedsaccept.

Udover overholdelse forbedrer certificering den operationelle pålidelighed ved at validere kritiske systemer som luftstrøm, filtrering og miljøovervågning. Disse systemer arbejder sammen for at reducere kontaminationsrisici, muliggøre ensartet produktion og forbedre den samlede proceseffektivitet.En certificeret renrum indgyder også tillid blandt interessenter, forenkler reguleringsinspektioner og understøtter skaleringsindsatser ved at fremvise overholdelse af bedste praksis i håndtering af kontrollerede miljøer.

Hvor ofte skal renrum revalideres for at sikre overholdelse?

Renrum skal revalideres regelmæssigt for at sikre, at de opfylder industristandarder. Hvor ofte dette sker, afhænger af flere faktorer, herunder renrummets klassifikation, hvordan det bruges, og resultater fra risikovurderinger eller miljøovervågningsplaner.

Typisk udføres revalidering en gang om året. Dog kan højrisikomiljøer eller situationer, der involverer større ændringer - som opgraderinger af udstyr eller justeringer af layout - kræve hyppigere kontrol. Løbende præstationsovervågning er også afgørende for at verificere, at luftstrøm, filtrering og miljøkontroller fortsat opfylder de krævede standarder.

Hvilke miljøfaktorer skal overvåges i et renrum til produktion af dyrket kød?

For at sikre overholdelse og reducere risikoen for kontaminering i faciliteter til dyrket kød, er det afgørende at holde nøje øje med flere miljøfaktorer. Disse inkluderer partikeltællinger, mikrobiel kontaminering, luftstrømningsmønstre, lufttryksforskelle, temperatur, og fugtighedsniveauer. Regelmæssig overvågning af disse elementer hjælper med at opretholde GMP-standarder og skaber et kontrolleret miljø, der er essentielt for produktionen.

Ved omhyggelig styring af disse forhold kan faciliteter beskytte produktkvaliteten, mens de opfylder de strenge kriterier, der kræves for renrumscertificering.