Inden for produktion af dyrket kød transformerer sensorer og automatiserede systemer, hvordan bioreaktorer styres. Ved at spore kritiske faktorer som pH, opløst ilt, glukose og temperatur i realtid sikrer disse teknologier konsekvent cellevækst og minimerer risici som kontaminering eller batchfejl. Her er, hvad du behøver at vide:

-

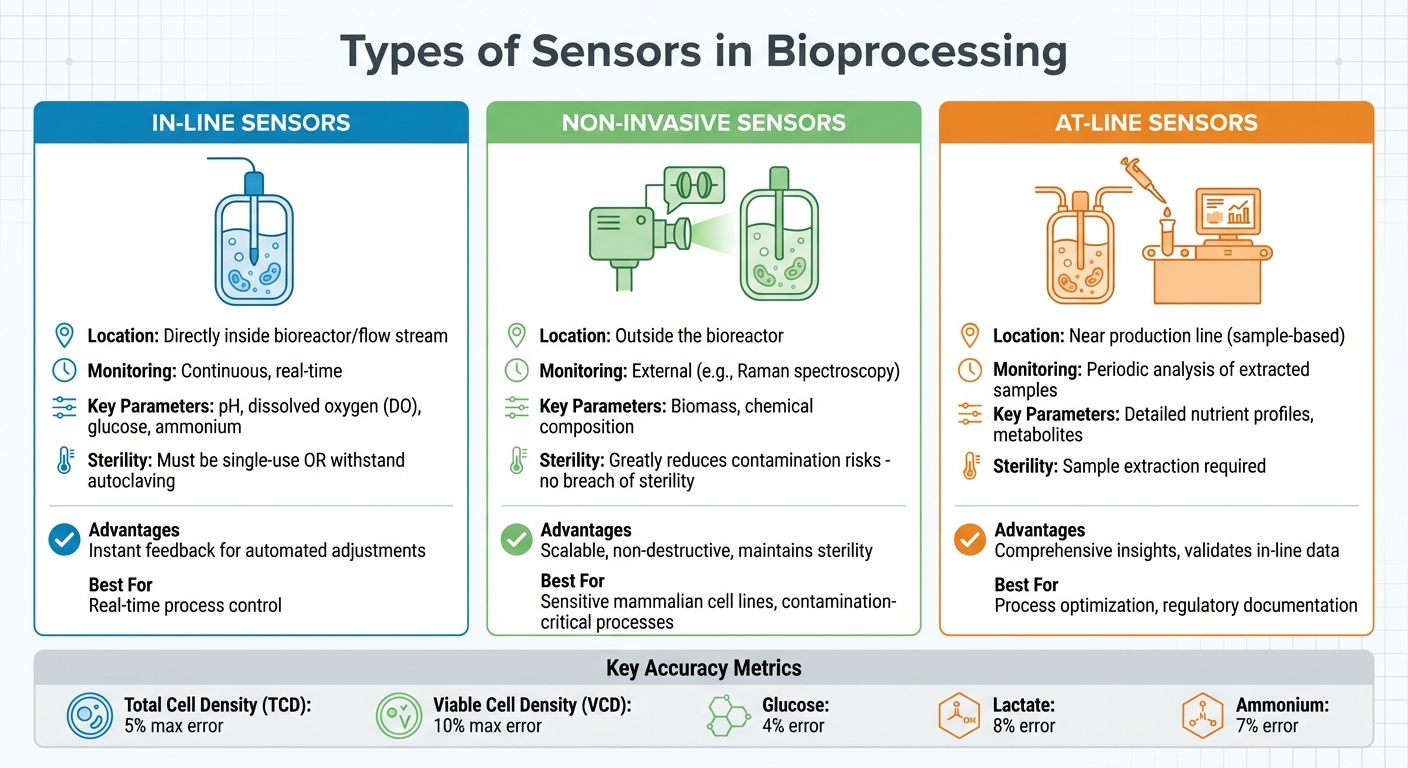

Typer af sensorer:

- In-line: Overvåg direkte parametre inde i bioreaktoren for justeringer i realtid.

- Ikke-invasiv: Brug eksterne værktøjer som Raman-spektroskopi for at opretholde sterilitet.

- At-line: Analyser prøver nær produktionen for detaljerede indsigter.

- Nøglemetrikker: Temperatur, pH, opløst ilt, glukose, laktat og ammoniumniveauer er afgørende for proceskontrol. Avancerede sensorer kan måle disse med høj præcision, hvilket understøtter bedre beslutningstagning.

- Fordele ved automatisering: AI-drevne sensorer giver øjeblikkelige opdateringer, reducerer manuel prøvetagning og optimerer næringsstofstrategier. Dette forbedrer effektiviteten og er i overensstemmelse med lovgivningsmæssige standarder.

- Opskalering: Overgangen fra laboratorie- til kommerciel produktion kræver robuste sensorer, der kan håndtere større volumener og komplekse forhold. Multi-spatiale arrays og avancerede kalibreringsmetoder er essentielle.

Denne overgang til automatiserede, sensor-drevne systemer handler ikke kun om at forbedre effektiviteten, men også om at opfylde lovgivningsmæssige krav og sikre produktkvalitet i stor skala. Læs videre for at udforske sensorintegrationsmetoder, vedligeholdelsestips og hvordan AI former fremtiden for bioprocessering.

Bioprocesautomatisering for PAT med BioProfile FLEX2 plus Seg-Flow

Typer af sensorer brugt i bioprocessering

Typer af sensorer i bioprocessering: In-Line, Ikke-Invasive og At-Line Sammenligning

Valg af de rigtige sensorer til bioprocessering handler om at balancere realtidsmonitorering, sterilitet og det nødvendige detaljeringsniveau. De tre hovedtyper - in-line, ikke-invasive, og at-line - spiller hver en unik rolle i produktionen af dyrket kød. Disse sensorer har til formål at levere nøjagtige data, samtidig med at de minimerer risikoen for kontaminering, og sikrer, at de passer problemfrit ind i specifikke bioprocesseringsbehov.

In-Line Sensorer

In-line sensorer er placeret direkte inde i bioreaktoren eller flowstrømmen og tilbyder kontinuerlig, realtidsmonitorering af kritiske parametre som pH, opløst ilt (DO), glukose og ammonium.Da de er nedsænket i kulturmediet, skal de enten være engangsbrug eller robuste nok til at håndtere steriliseringsmetoder som autoklavering for at opretholde et sterilt miljø. I tilfælde, hvor direkte nedsænkning ikke er mulig, træder ikke-invasive sensorer ind som et sterilt alternativ.

Ikke-Invasive Sensorer

Ikke-invasive sensorer opererer uden for bioreaktoren ved hjælp af værktøjer som Raman-spektroskopi til at overvåge kulturforhold uden at bryde steriliteten. Denne metode reducerer i høj grad risikoen for kontaminering, hvilket er særligt vigtigt, når man arbejder med følsomme pattedyrscellelinjer i produktionen af dyrket kød. For eksempel tillader All-in-One Process Raman-løsninger skalerbar, ikke-destruktiv sporing af biomasse og kemisk sammensætning [3].Mens de er fremragende til at opretholde sterilitet, matcher ikke-invasive sensorer muligvis ikke præcisionen af in-line muligheder for visse parametre, hvilket gør dem ideelle til scenarier, hvor undgåelse af kontaminering har forrang. Når der er behov for mere detaljeret analyse, giver at-line sensorer et værdifuldt supplement.

At-Line Sensorer

At-line sensorer bruges til at analysere prøver taget nær produktionslinjen. Disse sensorer er særligt effektive til validering af in-line data eller når detaljeret analyse opvejer behovet for øjeblikkelige resultater. Mens in-line sensorer tilbyder øjeblikkelig feedback til automatiske justeringer, tager at-line metoder længere tid, men leverer mere omfattende indsigt i næringsprofiler og metabolitter [1]. Dette gør dem særligt nyttige til procesoptimering og opfyldelse af lovgivningsmæssige krav, hvor detaljeret dokumentation er afgørende.

Nøgleparametre for realtidsmonitorering

Valg af proces-specifikke variable

For at overvåge processer effektivt er det vigtigt at definere dine mål og vælge de rigtige parametre. Almindelige variable som temperatur, pH, og opløst ilt (DO) hjælper med at opretholde stabile forhold, mens Kritiske Procesparametre (CPP'er) - såsom glukose, laktat og ammoniumkoncentrationer - giver et direkte indblik i den metaboliske tilstand og næringsstofniveauer [4].

Nøglepræstationsindikatorer (KPI'er), inklusive total celletæthed (TCD) og levedygtig celletæthed (VCD) , er lige så vigtige. Disse indikatorer sporer cellevækst og hjælper med at bestemme det bedste tidspunkt for handlinger som høst eller medieskift [4].For eksempel kan Raman-spektroskopi estimere TCD med en maksimal fejl på 5% og VCD med en fejl på 10%. Tilsvarende viser realtidsmålinger af metabolitter fejl på cirka 4% for glukose, 8% for laktat og 7% for ammonium [4]. Dette præcisionsniveau demonstrerer fordelen ved realtidsmonitorering frem for traditionelle manuelle prøvetagningsmetoder [1].

En anden fordel ved automatiseret in-line monitorering er dens evne til at reducere manuel prøvetagning, hvilket betydeligt mindsker risikoen for kontaminering og potentiel batchfejl [1][4]. Realtidsdata muliggør også automatiseret næringskontrol, hvilket gør det muligt at implementere præcise fodringsstrategier. For eksempel fører opretholdelse af glukoseniveauer over kritiske tærskler, såsom 4 g/L, til bedre udbytter og konsistens [4].

Når de vigtigste variabler er identificeret, er det næste skridt at sikre nøjagtig overvågning gennem korrekt sensorplacering.

Sensorplacering og nøjagtighed

Placeringen af sensorer er lige så vigtig som at vælge de rigtige. For at sikre nøjagtige aflæsninger skal sonderne være fuldt nedsænket i kulturmediet ved hjælp af standardiserede adaptere som PG13.5 kabelgennemføringer [4] . I større systemer bliver sensorens placering endnu mere kritisk, da det sikrer, at dataene afspejler hele beholderen i stedet for kun et lille område [4].

Temperaturkompensation spiller en nøglerolle i at opretholde nøjagtighed. Målinger af pH og DO er særligt følsomme over for temperaturændringer, hvilket kan adresseres ved hjælp af transmitterblade, der forbinder RTD (resistance temperature detector) eller termistorindgange til kontrolsoftwaren [3] .Dette sikrer, at temperaturudsving ikke forvrænger målingerne, hvilket hjælper med at opfylde de kvalitetsstandarder, der kræves til produktion af dyrket kød.

sbb-itb-ffee270

Sådan integreres sensorer med automatiserede kontrolsystemer

Tilslutning af sensorer til bioproceskontrolsoftware

Måden, hvorpå sensorer kommunikerer med din centrale software, afhænger af strukturen i dit kontrolsystem. Traditionelle hierarkiske strukturkontrolsystemer (HSCS) bruger en tre-lags opsætning, hvor analoge signaler passerer gennem en PLC eller DCS. Disse systemer digitaliserer dataene, før de sendes til den centrale software. Selvom det er pålideligt, kan denne tilgang føre til flaskehalse.

Mange moderne faciliteter til dyrket kød skifter til Fieldbus-kontrolsystemer (FCS) og netværkskontrolsystemer (NCS).Disse systemer forenkler integrationen ved at tillade sensorer at forbinde direkte til det centrale system gennem en enkelt kommunikationskanal [5]. Dagens smarte sensorer kan behandle data og udføre selvdiagnostik, hvilket eliminerer behovet for mellemliggende computerenheder [5]. For eksempel resulterede skiftet til et FCS for L-asparaginase II fermentering i en 100% stigning i output sammenlignet med ældre kontrolmetoder [5].

Når du opsætter sensorer, skal du sikre, at de overholder digitale standarder og temperaturkompensationsprotokoller. Sensorer og aktuatorer bør være kompatible med bredt accepterede digitale standarder som Profibus, Foundation Fieldbus eller Ethernet. Dette sikrer nem udskiftning af enheder og reducerer vedligeholdelsesomkostninger [5].Specialiseret bioproceskontrolsoftware, såsom TruBio (drevet af Emerson DeltaV), understøtter skalering og sikrer dataintegritet uden at kræve manuel programmering [3].

For at finde sensorer og komponenter af høj kvalitet, der opfylder disse standarder, kan du udforske verificerede muligheder på

Med disse strømlinede systemer på plads kan avanceret AI og dataanalyse yderligere forbedre bioproceskontrol.

Brug af AI og Dataanalyse

Med udgangspunkt i realtidsmonitorering transformerer AI-drevne biosensorer, hvordan dyrket kød bioprocessering håndteres. I februar 2025 introducerede The Cultivated B et multikanal, AI-aktiveret biosensorsystem, der integrerer kontinuerlig overvågning med realtidsdataanalyse.Dette system sporer cellevækst og metabolisk aktivitet - såsom glukose, aminosyrer og mælkesyre - ved picomolære koncentrationer. Resultatet? Anbefalinger i realtid til mediejusteringer og kontrolstrategier, hvilket eliminerer behovet for manuel prøvetagning eller fysiske sonder [6] [7]. Hamid Noori, grundlægger og CEO af The Cultivated B, fremhævede dens indvirkning:

"Vores sensorteknologi til bioreaktorer accelererer læringskurven for bioprocessering, sikrer output af høj kvalitet og enestående produktkvalitet. Jeg er overbevist om, at dette vil give industrier mulighed for at strømline arbejdsgange og muliggøre skalerbare processer gennem forbedret automatisering." [6]

For at optimere dynamiske procesjusteringer, brug multikanal-biosensorer, der er i stand til at detektere molekyler på picomolært niveau.Disse sensorer leverer højopløsningsdata, som AI-systemer kan analysere [6]. At parre smarte sensorer med aktuatorer i lokale lukkede kredsløbssystemer og bruge fuzzy logik til næringsstofoptimering kan reducere afhængigheden af centrale netværk [5].

Vedligeholdelse og Skalering af Sensorsystemer

Sensor Kalibrering og Vedligeholdelse

Kalibrering er rygraden i at sikre nøjagtige målinger i produktionen af dyrket kød. Denne proces justerer sensorudgange - som dem fra termometre, trykmålere, pH-sensorer og opløste iltprober - med etablerede standarder. Regelmæssig kalibrering er ikke kun en god praksis; det er essentielt for at opfylde GMP-krav og fødevaresikkerhedsregler som Forordning (EF) 853/2004 [1].For at opnå dette er det afgørende at etablere konsistente kalibreringsplaner og bruge automatiserede overvågningssystemer til datalogning for både overholdelse og processeffektivitet.

Automatiseret bioprocessoftware, kombineret med integrerede RTD'er (modstandstemperaturdetektorer), hjælper med at opretholde præcis kalibrering, selv når temperaturerne svinger.

For en mere bekvem løsning vinder engangssensorer frem. Disse reducerer behovet for omfattende rengøring og rekalibrering. For eksempel kan systemer som Thermo Scientific DynaDrive skalere fra 5 til 5.000 liter, mens de opretholder automatisering og effektivitet [3]. På den anden side kan genanvendelige sensorer, selvom de kræver mere vedligeholdelse, tilbyde holdbarhed over tid.

Når dine kalibrerings- og vedligeholdelsesarbejdsgange er solide, præsenterer skalering af disse sensorsystemer til kommerciel produktion et helt nyt sæt udfordringer.

Skalering til kommerciel produktion

Når man går over til produktion i større skala, skal sensorsystemer tilpasse sig for at imødegå rumlig variation. En sensor, der fungerer perfekt i en lille 50 ml skål, leverer måske ikke nøjagtige data i en 2-liters cellepose - eller en meget større bioreaktor [2]. Efterhånden som bioreaktorvolumenerne vokser, er enkeltpunktsensorer ofte utilstrækkelige til at fange miljøets fulde kompleksitet.

For at imødegå dette er multi-rumlige sensorarrays og avancerede tyndfilmsensorer effektive. Disse systemer giver ensartet overvågning med mindre end 2% variation i ydeevne over en 30-dages periode [2]. For vuggende bioreaktorer skal sensorer også kunne modstå betydelig mekanisk stress. Fleksible sensordesign er blevet testet til at overleve over 1.498.110 bøjecyklusser, før der vises tegn på slid [2].Tilføjelse af beskyttende membraner, som polyethersulfon (PES), kan yderligere minimere biofouling og forlænge sensorens levetid.

Før opskalering er det klogt at teste sensorens ydeevne på mikrofluidiske nedskaleringsmodeller. Denne tilgang hjælper med at identificere potentielle problemer tidligt, hvilket sikrer en glattere overgang til kommercielt udstyr [8]. Derudover er det afgørende at vælge bioproceskontrollere, der muliggør problemfri dataoverførsel fra laboratorie- til produktionsskalaopsætninger. Platforme som Emerson DeltaV er designet til at opretholde dataintegritet og lette teknologioverførselsprocessen fra R&D til fuldskala produktion [3].

Konklusion

Kombinationen af sensorer med automatiserede bioprocessystemer revolutionerer produktionen af dyrket kød, og tager det fra eksperimentel forskning til storskalaproduktion.Ved at muliggøre realtidsmonitorering af nøglefaktorer som pH, opløst ilt, glukose og temperatur, giver disse systemer øjeblikkelig indsigt i kulturforholdene. Dette tillader hurtige justeringer, reducerer risikoen for fejl og fremmer optimal vækst. Som Giovanni Campolongo, Senior Market Segment Manager hos

"Udnyttelse af inline-sensorer til overvågning og kontrol af procesforhold vil være afgørende for at realisere en vellykket kommerciel produktion" [9].

Denne synergi understøtter alle produktionsstadier, fra finjustering af processer til overholdelse af strenge lovkrav.

Automatiserede systemer minimerer også manuel indgriben, mens de genererer detaljerede datalogs - en væsentlig komponent for GMP-overholdelse og britiske fødevaresikkerhedsstandarder.Avancerede controllere, såsom Thermo Scientific DynaDrive, kan håndtere volumener fra 5 til 5.000 liter [3], hvilket sikrer en glidende overgang fra laboratorie- til kommerciel skala operationer.

Integrationen af AI-drevet overvågning tilføjer et ekstra lag af effektivitet. Hvor traditionelle metoder måske tager dage at identificere problemer, giver AI-aktiverede biosensorer øjeblikkelige opdateringer om bioreaktorens tilstand [1]. Dette niveau af reaktionsdygtighed er afgørende i en sektor, hvor produktionsomkostningerne er faldet drastisk - fra cirka £250.000 pr. burger i 2000–2001 til kun £7,40 i begyndelsen af 2022 [9]. Med over 150 virksomheder globalt, der nu arbejder på dyrket kød, er inkorporering af effektive sensorsystemer skiftet fra at være en luksus til et konkurrencekrav [9].

Efterhånden som disse teknologier fortsætter med at udvikle sig, spiller platforme som

Ofte stillede spørgsmål

Hvordan hjælper ikke-invasive sensorer med at opretholde sterilitet i bioprocessystemer?

Ikke-invasive sensorer spiller en vigtig rolle i at holde bioprocessystemer sterile ved at overvåge dem uden at komme i direkte kontakt med cellekulturmiljøet. Disse sensorer er normalt placeret uden for bioreaktoren eller benytter sig af mikrofluidiske systemer, hvilket gør det muligt for dem at indsamle realtidsdata om faktorer som opløst ilt, pH-niveauer og metabolitter - alt sammen uden at bryde bioreaktoren.

Denne metode minimerer i høj grad risikoen for kontaminering sammenlignet med ældre, invasive sonder. Teknologier som optiske sensorer og AI-drevne biosensorer tager dette et skridt videre ved at forbedre både proceskontrol og datapræcision, samtidig med at steriliteten opretholdes. Sådanne fremskridt er afgørende for at beskytte integriteten af dyrkede kødproduktionssystemer.

Hvordan forbedrer AI bioproceskontrol i produktionen af dyrket kød?

AI spiller en transformerende rolle i forbedringen af bioproceskontrol for dyrket kød, ved at tilbyde præcis, effektiv og automatiseret styring af produktionen. Det opnår dette ved at analysere realtidsdata indsamlet fra sensorer, der overvåger kritiske parametre som pH, iltniveauer, temperatur og cellevækst. Med hjælp fra maskinlæringsalgoritmer behandler AI disse data for at forudsige resultater, opdage uregelmæssigheder og finjustere betingelserne, hvilket sikrer ensartet kvalitet, samtidig med at spildet minimeres.

Når de kombineres med in-line sensorer, kan AI-drevne bioprocessystemer automatisk justere indstillinger for at opretholde ideelle vækstbetingelser, hvilket eliminerer behovet for manuel indgriben. Denne tilgang øger ikke kun skalerbarhed og pålidelighed, men hjælper også med at opfylde lovgivningsmæssige krav, hvilket fremmer den kommercielle levedygtighed af dyrket kødproduktion.

Hvordan kan sensorer skaleres effektivt til kommerciel produktion af dyrket kød?

Skalering af sensorer til produktion af dyrket kød på et kommercielt niveau kræver avancerede systemer, der er i stand til præcis overvågning og kontrol, efterhånden som produktionsvolumenerne øges. Moderne sensorteknologier, såsom trådløse sensorer og multiparameterprober, er designet til at overvåge essentielle variable som pH, opløst ilt, glukoseniveauer og temperatur i hele bioreaktorer.Disse sensorer kommer ofte med fleksible, indlejrede designs, der muliggør realtids, rumligt opløst datainsamling, hvilket sikrer ensartede betingelser for optimal cellevækst.

For storskala operationer skal disse sensorer fungere problemfrit med automatiserede feedbacksystemer. Denne integration muliggør kontinuerlig datalogning og realtidsjusteringer af kritiske faktorer som næringsstofforsyning og iltniveauer. Automatisering reducerer behovet for manuel indgriben, forbedrer reproducerbarhed og øger den samlede effektivitet. I mellemtiden giver fremskridt som multipleksede sonder og trådløs elektronik en omkostningseffektiv måde at skalere op uden at gå på kompromis med nøjagtighed eller pålidelighed. Ved at adoptere disse teknologier kan producenter opretholde stabile processer, sikre ensartet produktkvalitet og forbedre operationel effektivitet, når de udvider til kommerciel skala produktion.