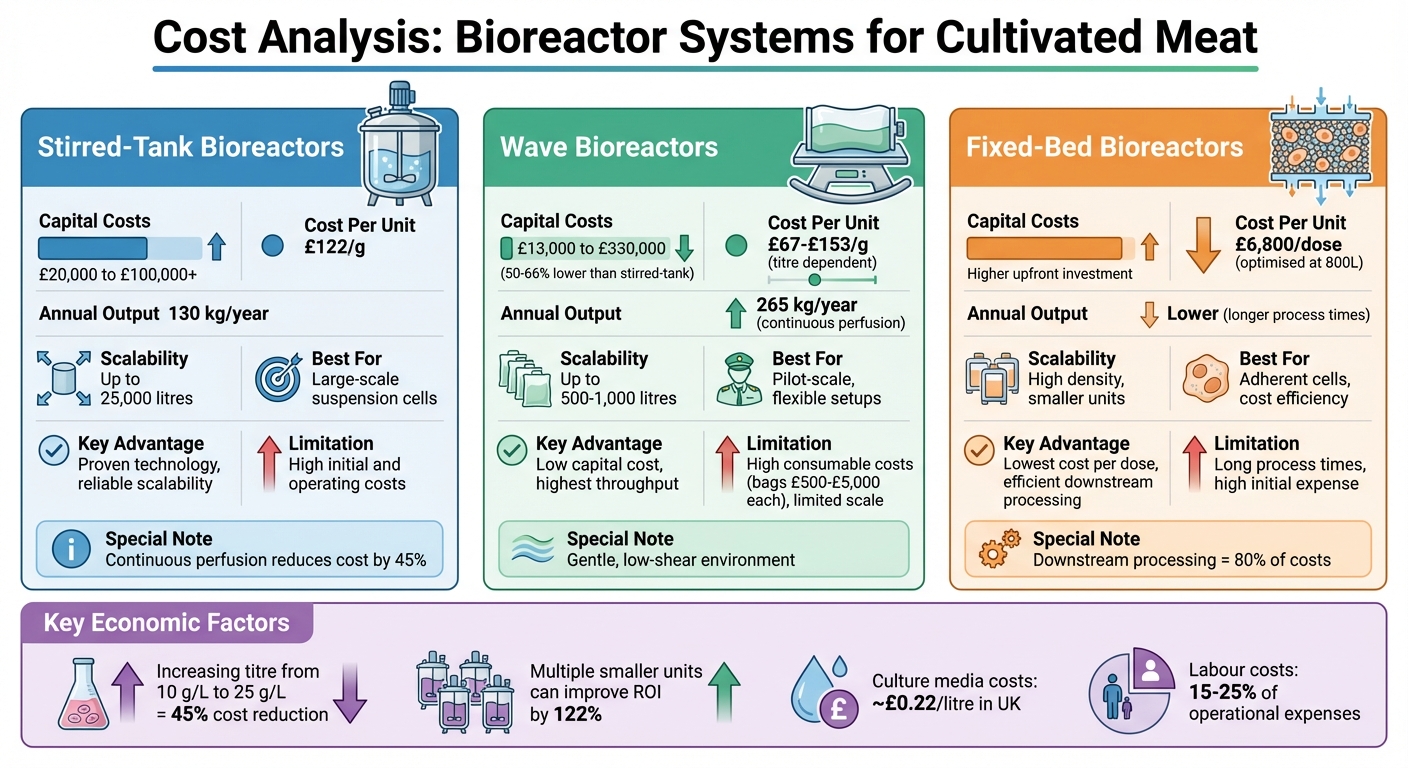

Skalering af cellelinjer til produktion af dyrket kød afhænger af valget af det rigtige bioreaktorsystem. Omkostningerne varierer betydeligt mellem omrørte-tank, bølge- og fastsengsbioreaktorer på grund af forskelle i kapitalinvestering, driftsudgifter og skalerbarhed. Her er, hvad du behøver at vide:

- Omrørte-Tank Bioreaktorer: Bedst til storskalaproduktion med suspensionscellelinjer. Høje startomkostninger (£20.000 til hundrede tusinder) men bevist skalerbarhed (op til 25.000 liter). Kontinuerlige perfusionsmetoder kan reducere omkostningerne pr. gram med 45%.

- Bølge Bioreaktorer: Overkommelig startmulighed (50–66% lavere startomkostninger end omrørte-tank systemer). Ideel til små til mellemstore skalaer, men begrænset ud over 1.000 liter. Forbrugsomkostninger (e.g., engangsposer til £500–£5.000 hver) øger langsigtede udgifter.

- Fastleje Bioreaktorer: Velegnet til adherente celler, tilbyder den laveste omkostning pr. dosis i stor skala (£6,800 pr. dosis ved 800 liter). Høj initial investering, men effektiv til at reducere omkostningerne ved downstream-behandling.

Hurtig Sammenligning

| Bioreaktortype | Kapitalomkostninger | Omkostning pr. enhed | Skalerbarhed | Bedst til | Begrænsninger |

|---|---|---|---|---|---|

| Omrørt Tank | £20,000+ | £122/g | Op til 25,000 liter | Storskala suspension celler | Høje initiale og driftsomkostninger |

| Bølge | £13,000–£330,000 | £67–£153/g | Op til 1,000 liter | Pilot-skala, fleksible opsætninger | Høje forbrugsomkostninger, begrænset skala |

| Fast Bed | Højere startomkostninger | £6,800/dosis | Mindre enheder, høj densitet | Adherente celler, omkostningseffektivitet | Lange procestider, høje startomkostninger |

Vigtig pointe: Omrørte tank-systemer dominerer storskalaproduktion, mens bølge-bioreaktorer er ideelle til tidlige stadier.Fixed-bed systemer udmærker sig ved omkostningseffektivitet for adherente cellelinjer. Valget afhænger af produktionsskala, cellelinjens egenskaber og budgetbegrænsninger.

Bioreaktoromkostningssammenligning for dyrket kødproduktion: Kapital, driftsomkostninger og skalerbarhed

1. Omrørte tankbioreaktorer

Kapitalomkostninger

Investering i omrørte tankbioreaktorer er ingen lille bedrift, med priser fra £20,000 for mindre bænkenheder til flere hundrede tusinde pund for større systemer.[8] Valget af materiale spiller en stor rolle her. Rustfrit stål systemer, som er genanvendelige, har tendens til at koste 2–3 gange mere end engangsalternativer. Dette skyldes hovedsageligt de ekstra omkostninger ved stålfartøjer og de integrerede Clean-in-Place (CIP) og Sterilise-in-Place (SIP) systemer.[1] Men selve reaktoren er ikke den eneste store udgift.Facilitetsrelaterede omkostninger - såsom renrum, HVAC-systemer, vand til injektion og forsyninger - kan udgøre mere end halvdelen af det samlede projektbudget.[4] I Storbritannien tilføjer opfyldelse af Food Standards Agency krav til fødevaregodkendte faciliteter endnu et lag af omkostninger. Værktøjer som

Driftsomkostninger

Når den indledende investering er foretaget, bliver de daglige driftsomkostninger en nøglefaktor. For omrørte tanksystemer er de største tilbagevendende udgifter vækstmedier, forbrugsvarer og arbejdskraft. I Storbritannien er omkostningerne til kulturmedier anslået til omkring £0.22 per liter.[6] Genanvendelige systemer tilbyder en omkostningsfordel her, med driftsudgifter 20–40% lavere end engangsformater, da der ikke er behov for at blive ved med at købe engangsposer.[1] Omrørte tanksystemer drager også fordel af veletablerede protokoller, som kan reducere mængden af arbejdskraft, der er nødvendig pr. batch sammenlignet med mindre automatiserede opsætninger. Procesintensivering, såsom kontinuerlige perfusionsteknikker, kan markant reducere omkostningerne. For eksempel viser undersøgelser, at kontinuerlige perfusionsprocesser i omrørte tanke kan sænke omkostningen pr. gram med omkring 45% sammenlignet med traditionelle fed-batch metoder, takket være øget produktivitet og reduceret medieforbrug pr. biomasseenhed.[4]

Skalerbarhed

Når det kommer til skalerbarhed, er omrørte tankbioreaktorer guldstandarden.De er tilgængelige i størrelser, der spænder fra små bænkskala-systemer (1–5 liter) til industrielle enheder, der overstiger 10.000–25.000 liter.[4][7] En omkostningsmodelundersøgelse fandt, at ved 1.000 liter opnår omrørte tank-systemer en omkostning pr. dosis på omkring US$12.000, hvilket gør dem mere økonomiske end multi-bakke adherente systemer.[3] Intensiverede processer forbedrer yderligere skalerbarheden. For eksempel har kontinuerlige perfusionsprocesser vist sig næsten at fordoble den årlige produktionsudbytte (265 kg sammenlignet med 130 kg) sammenlignet med fed-batch forarbejdning, samtidig med at kapitalomkostningerne reduceres med 32%.[4]

Kompatibilitet med cellelinjer

Omrørte tank-bioreaktorer udmærker sig med suspensions-tilpassede cellelinjer, der kan håndtere hydrodynamisk skær og trives i godt blandede miljøer ved høje tætheder.[7] For produktion af dyrket kød inkluderer dette suspensionstilpassede myoblaster, satellitceller eller pluripotente stamceller dyrket i serumfrit medie. Dog kræver skærefølsomme cellelinjer en blidere omrøring, hvilket kan begrænse iltoverførsel og celletætheder, og i sidste ende øge mediekravene og driftsomkostningerne pr. kilogram biomasse.[7] Forankringsafhængige cellelinjer kan også dyrkes i omrørte tanke ved brug af mikrobærere, men dette tilføjer kompleksitet og øger forbrugsomkostningerne, hvilket gør dem mindre omkostningseffektive sammenlignet med faste sengesystemer. Cellelinjer med hurtige fordoblingstider og høj specifik produktivitet kan reducere reaktortider og medieforbrug, hvilket økonomiske modeller gentagne gange fremhæver som nøglefaktorer i at sænke produktionsomkostningerne.[4][7]

2.Wave Bioreactors

Kapitalomkostninger

Wave-bioreaktorer udgør et mere overkommeligt udgangspunkt for producenter af dyrket kød, med startomkostninger, der er ca. 50–66% lavere end dem for genanvendelige omrørte tank-systemer [1]. Denne omkostningsfordel skyldes i høj grad deres enklere mekaniske design - der er ikke behov for komplekse impellere, drivmotorer eller integrerede rengøringssystemer. I Storbritannien er wave-bioreaktorenheder prissat mellem £13,000 og £330,000, afhængigt af deres størrelse og niveau af automatisering [8]. En anden vigtig faktor, der driver disse besparelser, er brugen af engangsposer, hvilket eliminerer behovet for dyr rengørings- og steriliseringsinfrastruktur. For startups eller forskerhold, der arbejder med stramme budgetter, gør denne lavere indledende investering wave-bioreaktorer til et attraktivt valg for procesudvikling og produktion i pilotskala.Derudover tillader platforme som

Driftsomkostninger

Når det kommer til driftsomkostninger, fortæller wave-bioreaktorer en anden historie. Forbrugsudgifter, især de engangsposer, der er prissat mellem £500 og £5,000 hver, bidrager til højere langsigtede omkostninger [5]. Når det er sagt, tilbyder wave-systemer nogle operationelle fordele. Deres blide vuggende bevægelse bruger mindre energi sammenlignet med den mekaniske omrøring af andre systemer, og de kræver generelt færre kvalificerede medarbejdere til overvågning. Dog betyder de højere omkostninger til forbrugsvarer pr. batch, at de langsigtede driftsomkostninger har tendens til at overstige dem for genanvendelige systemer.

Skalerbarhed

Skalerbarhed er et andet område, hvor bølge-bioreaktorer skiller sig ud - men med nogle begrænsninger. De fungerer exceptionelt godt i små til mellemstore skalaer, men har svært ved at håndtere mere end 500–1.000 liter, da den vuggende bevægelse bliver ineffektiv ved større volumener. Dette gør bølgesystemer ideelle til procesudvikling, pilotproduktion og tidlig fase produktion, snarere end storskala kommercielle operationer. En modulær "scale-out" tilgang - ved at bruge flere mindre enheder parallelt i stedet for én stor beholder - kan forbedre investeringsafkastet med op til 122% sammenlignet med traditionelle strategier med en enkelt stor-bioreaktor [2]. Derudover, da downstream-behandling typisk udgør omkring 80% af de samlede produktionsomkostninger [2], kan deling af downstream-udstyr på tværs af flere enheder føre til yderligere omkostningsreduktioner.For produktion af dyrket kød understøtter denne skalerbarhedsprofil en distribueret produktionsmodel, hvor flere mindre faciliteter reducerer konstruktionsomkostningerne og forbedrer forsyningskædens modstandsdygtighed.

Kompatibilitet med cellelinjer

Wave-bioreaktorer er særligt velegnede til suspensionstilpassede cellelinjer og semi-adherente kulturer. Deres skånsomme, lav-shear miljø opretholder høj cellelevedygtighed for celletyper som immortaliserede muskelceller, fibroblaster og pluripotente stamceller [3]. Valget af cellelinje kan have en betydelig indvirkning på produktionsomkostningerne; for eksempel kan en stigning i produkttitre fra 10 gram pr. liter til 25 gram pr. liter reducere omkostningerne ved solgte varer med omkring 45% [4].Den skånsomme blandingshandling af bølgesystemer er især fordelagtig for cellelinjer, der kræver længere kulturperioder, da det reducerer celledamage og begrænser behovet for hyppige medieændringer eller dyre vækstfaktortilskud. Selvom adherente cellelinjer også kan dyrkes i bølge-bioreaktorer ved brug af mikrobærerperler, er faste-seng systemer generelt en mere økonomisk mulighed for disse celletyper.

3. Faste-Seng Bioreaktorer

Kapitalomkostninger

Faste-seng bioreaktorer kræver en betydelig forudgående investering på grund af udgifterne til specialiseret udstyr og engangskar. Et godt eksempel på dette er iCELLis® systemet, en velkendt faste-seng teknologi. På en klinisk skala på 200 liter var den indledende omkostning pr. dosis £17,000. Dette faldt til £8,500 pr. dosis ved 800 liter og blev yderligere reduceret til £6,800 pr. dosis efter optimering af produktionsprotokollen [3].Selvom disse kapitalomkostninger kan synes høje, bliver de mere håndterbare ved større produktionsskalaer, takket være systemets effektivitet i behandlingsgennemstrømning. For producenter af dyrket kød tilbyder platforme som

Driftsomkostninger

På trods af deres højere indledende pris, leverer fixed-bed bioreaktorer den laveste omkostning pr. dosis sammenlignet med andre systemer. For eksempel, ved en 800-liters skala, producerede iCELLis® systemet doser til £8,500 hver, betydeligt mindre end £10,200 pr. dosis for suspensionsbioreaktorer [3]. Denne omkostningsfordel kommer fra bedre materialeanvendelse og reducerede downstream-behandlingsbehov.I proteinproduktion opnåede faste sengesystemer en omkostning på £134 per gram, mens kontinuerlige faste sengesystemer reducerede dette til £100 per gram [4]. Dog er omkostningerne stærkt afhængige af produktets titer. For eksempel, når titeren steg til 25 gram pr. liter, faldt omkostningerne med omkring 45%. Omvendt, et fald til 10 gram pr. liter øgede omkostningerne til £156 per gram [4]. Arbejdsomkostninger, som typisk udgør 15–25% af driftsudgifterne i produktion af dyrket kød, reduceres også på grund af de lavere håndteringskrav i faste sengesystemer [1].

Skalerbarhed

Skalerbarhed er et andet område, hvor faste sengesystemer udmærker sig, og tilbyder økonomiske fordele gennem produktivitetsgevinster frem for blot at øge beholderstørrelsen.Selvom iCELLis®-systemet producerer færre doser årligt sammenlignet med suspensionsbioreaktorer - på grund af længere procestider og immobilisering efter såning - fremstår det stadig som den mest omkostningseffektive løsning, når det måles på omkostning pr. dosis [3]. Dens høje overfladetæthed muliggør effektiv storskala dyrkning uden behov for enorme beholdere. Derudover kan brugen af flere mindre fastsengsenheder, der deler downstream-udstyr, øge investeringsafkastet med 122% sammenlignet med brugen af en enkelt stor bioreaktor [2]. Denne skalerbarhed understøtter distribuerede produktionsopsætninger, som ikke kun sænker konstruktionsomkostningerne, men også forbedrer forsyningskædens fleksibilitet.

Kompatibilitet med cellelinjer

Fastsengsbioreaktorer er særligt velegnede til adhærente cellelinjer, der kræver en overflade til vækst.Deres packed-bed design skaber et høj-densitetsmiljø, der er ideelt til pattedyrsceller, inklusive primære celler og stamcellelinjer, som er bredt anvendt i dyrket kødproduktion [3]. Det lav-shear miljø inden for bed matrix beskytter celler mod mekanisk skade, hvilket gør disse systemer til et e

sbb-itb-ffee270

Omkostningsdrivere for produktion af dyrket kød

Fordele og ulemper

Valg af det rigtige bioreaktorsystem indebærer en balance mellem den indledende investering, operationel effektivitet og produktionsomkostninger. Her er et nærmere kig på styrkerne og svaghederne ved forskellige systemer for at hjælpe med beslutningstagning.

Omrørte tankbioreaktorer er en veletableret mulighed med dokumenteret skalerbarhed, hvilket gør dem til et pålideligt valg for mange industrier. Dog kommer de med de højeste startomkostninger (£41.2M) og de stejleste omkostninger pr. gram (£122) [4]. Mens deres kontrolparametre er velkendte, kræver de længere frøfermentationstog og har en lavere årlig produktionskapacitet (130 kg om året) [4].

Fastleje-bioreaktorer skiller sig ud for deres omkostningseffektivitet pr. dosis, med en optimeret omkostning på omkring £6.800 [3]. De udmærker sig i downstream-behandling, en kritisk faktor, da downstream-omkostninger kan udgøre cirka 80% af de samlede produktionsudgifter for højværdiprodukter [2]. På den negative side begrænser deres længere behandlingstider antallet af producerede batches årligt [3].

Wave-bioreaktorer og kontinuerlige perfusionssystemer opnår en balance med et lavere kapitalbehov (£28M) og de laveste omkostninger pr. gram (£67/g), samtidig med at de opnår den højeste gennemstrømning (265 kg/år) [4]. Dog kan deres operationelle kompleksitet og følsomhed over for produkttitre udgøre udfordringer. For eksempel kan et fald i titre fra 25 g/L til 10 g/L øge omkostningerne til cirka £153/g [4].

Valget af bioreaktor afhænger i sidste ende af faktorer som produktionsskala, egenskaberne ved cellelinjen og den opnåelige titer.

Her er en hurtig sammenligning af de vigtigste målepunkter:

| Bioreaktortype | Kapitaludgifter | Omkostning pr. enhed | Årlig gennemstrømning | Primær fordel | Hovedbegrænsning |

|---|---|---|---|---|---|

| Omrørt tank | £41.2M | £122/g | 130 kg/år | Pålidelig og skalerbar med gennemprøvet teknologi | Høje kapital- og driftsomkostninger |

| Fastbed | Højere CAPEX | ~£8,000/dosis (optimeret) | Lavere (på grund af længere proces) | Effektiv downstream-behandling, lav dosisomkostning | Lang processtid, høj initial investering |

| Kontinuerlig perfusion | £28M | £67/g | 265 kg/år | Lav omkostning pr. gram, højeste gennemløb | Kompleks at betjene, følsom over for titerændringer |

Konklusion

Omkostningseffektiviteten af bioreaktorer afhænger i høj grad af produktionsskalaen.Til storskala kommerciel produktion skiller kontinuerlige perfusionsomrørte tank-systemer sig ud ved at tilbyde produktionsomkostninger på cirka £68 per gram sammenlignet med £124 per gram i fed-batch-systemer, med en imponerende årlig produktion på 265 kg [4].

For tidlige R&D og pilot-skala faciliteter tilbyder wave bioreaktorer en praktisk løsning. Deres lavere startomkostninger og hurtige opsætning gør dem ideelle for start-ups i Storbritannien, der arbejder med begrænsede budgetter. Ligeledes kan optimerede fastsengssystemer reducere omkostningerne per enhed ved at understøtte høje celletætheder og strømline downstream-behandling [3]. Disse tilgange tillader mindre virksomheder at minimere finansielle risici, mens de perfektionerer deres cellelinjer og processer.

Ved opskalering kan brugen af flere mindre bioreaktorer betydeligt forbedre afkastet.For eksempel stiger ROI med 122%, når nedstrømsomkostninger udgør så meget som 80% af de samlede produktionsudgifter [2]. Denne strategi hjælper også med at reducere kapitaludgifter og det samlede anlægsareal.

På tværs af alle systemer spiller fremskridt som højere celletætheder, forbedrede titre og kortere procestider en kritisk rolle i at reducere omkostningerne. For eksempel kan en stigning i titren fra 10 g/L til 25 g/L effektivt halvere produktionsomkostningerne [4]. Disse økonomiske overvejelser er afgørende for producenter, der ønsker at vælge det mest egnede system til deres behov.

Ofte stillede spørgsmål

Hvad skal jeg overveje, når jeg vælger en bioreaktor til produktion af dyrket kød?

Når du vælger en bioreaktor til produktion af dyrket kød, er der flere nøglefaktorer at overveje.Disse inkluderer de specifikke behov for din cellelinje, den tilsigtede produktionsskala, og de tilknyttede omkostninger. Hver type bioreaktor tilbyder varierende niveauer af effektivitet, skalerbarhed og kompatibilitet, så det er essentielt at matche udstyret til dit projekts unikke krav.

Lige så vigtigt er det at skaffe pålideligt udstyr.

Hvad er forskellene i driftsomkostninger mellem omrørte tank-, bølge- og fastsengsbioreaktorer?

Driftsomkostningerne varierer meget mellem omrørte tank-, bølge- og fastsengsbioreaktorer på grund af forskelle i deres design, skalerbarhed og hvordan de bruger ressourcer.Omrørte tankbioreaktorer er almindeligt anvendte og er typisk økonomiske til storskalaproduktion. Dog kræver de ofte højere energiforbrug til omrøring og temperaturvedligeholdelse. Bølgebioreaktorer er derimod lettere at betjene og har tendens til at bruge mindre energi, hvilket gør dem til et godt valg til mindre skala opsætninger eller tidlige udviklingsstadier. Fastbedbioreaktorer, selvom de har højere startomkostninger på grund af specialiserede materialer, kan give effektiv ressourceudnyttelse og lavere vedligeholdelse over tid.

Når man opsætter dyrkningsprocesser, er det afgørende at afveje disse omkostningsovervejelser mod de unikke krav til din cellelinje og produktionsmål. Værktøjer som

Hvad er skaleringsudfordringerne ved wave-bioreaktorer sammenlignet med andre systemer?

Wave-bioreaktorer er populære for deres enkle design og overkommelige pris, især i mindre skala operationer. Når det er sagt, kan de støde på forhindringer ved opskalering. Når volumen øges, kan problemer som reduceret blandingseffektivitet og begrænset iltoverførsel opstå. Disse udfordringer kan påvirke cellevækst og den samlede produktivitet, når man overgår til større bioreaktorsystemer.

I tilfælde af produktion af dyrket kød handler valget af det ideelle bioreaktorsystem om at finde den rette balance mellem skalerbarhed, omkostninger og de unikke behov for dine cellelinjer. En grundig evaluering af disse elementer er afgørende for at opnå pålidelig ydeevne ved større produktionsskalaer.