Las clasificaciones de salas limpias ISO son esenciales para mantener la limpieza del aire durante la producción de carne cultivada, asegurando la seguridad del producto y minimizando los riesgos de contaminación. Aquí hay un resumen rápido de cómo se aplican estos estándares:

- ISO 14644-1:2015 define las clases de salas limpias basadas en los límites de partículas en el aire (0.1–5 µm), desde la Clase ISO 1 (más limpia) hasta la Clase ISO 9 (menos estricta).

- La producción de carne cultivada típicamente requiere:

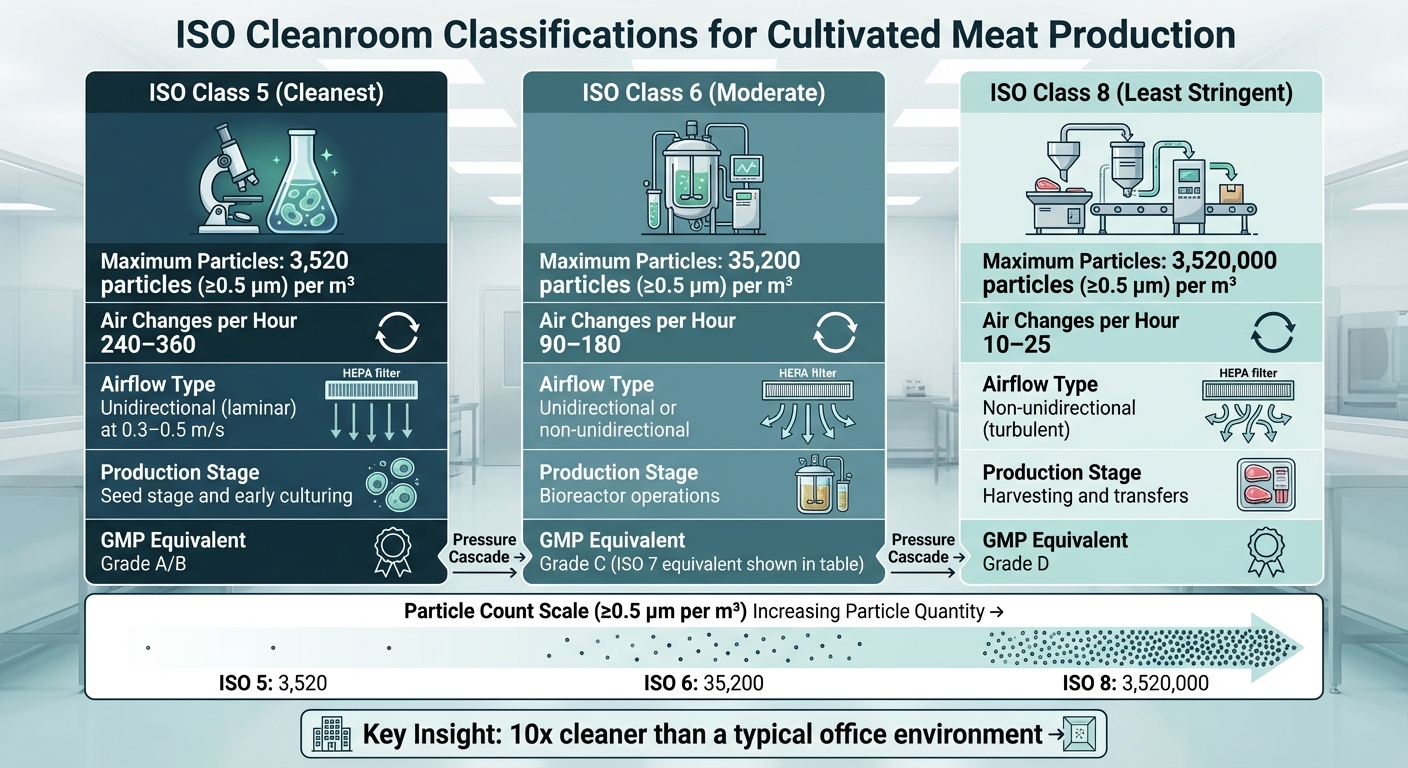

- Clase ISO 5: Para la etapa de semilla y el cultivo temprano, permitiendo hasta 3,520 partículas (≥0.5 µm) por metro cúbico.

- Clase ISO 6: Para operaciones de biorreactores, permitiendo hasta 35,200 partículas (≥0.5 µm).

- Clase ISO 8: Para la cosecha y transferencias, con un límite de 3,520,000 partículas (≥0.5 µm).

- Filtros HEPA, control de flujo de aire y cascadas de presión mantienen la limpieza. Tasas de cambio de aire más altas ( e.g., 240–360 por hora para ISO Clase 5) se utilizan en entornos más estrictos.

- Las salas limpias son críticas para la carne cultivada ya que la contaminación puede destruir lotes, lo que lleva a pérdidas financieras y preocupaciones de seguridad.

El equilibrio entre el uso de salas limpias y los sistemas de biorreactores cerrados puede reducir costos mientras se cumplen los estándares de seguridad. Por ejemplo, los sistemas cerrados minimizan la dependencia de entornos ISO 5 costosos, haciendo la producción más rentable.

Conclusión clave: Las clasificaciones de salas limpias y los controles ambientales adecuados son vitales para una producción segura y eficiente de carne cultivada, especialmente en etapas de alto riesgo como la siembra de células.

Clases de Salas Limpias ISO para Carne Cultivada

Clasificaciones de Salas Limpias ISO para Etapas de Producción de Carne Cultivada

La producción de carne cultivada se basa en tres principales clasificaciones de salas limpias ISO - Clase 5, Clase 6 y Clase 8.Cada uno está diseñado para abordar riesgos específicos de contaminación durante diferentes etapas de producción, impactando tanto la seguridad del producto como los costos operativos.

Para mantener estos estándares, las instalaciones a menudo utilizan un diseño de sala en capas que crea cascadas de presión para evitar que el aire contaminado ingrese a áreas críticas [9]. El Dr. Heiko Baumgartner enfatiza que "las Clases 5 a 7 se utilizan principalmente en la producción de alimentos" [9], subrayando su importancia en la fabricación de carne cultivada. A continuación se presenta un desglose de cómo se aplica cada clase ISO a este proceso.

ISO Clase 5: Etapa de Semilla y Cultivo Temprano

ISO Clase 5 representa el ambiente más limpio en la producción de carne cultivada, permitiendo no más de 3,520 partículas (≥0.5 µm) por metro cúbico [5][7]. En la etapa de semilla, incluso la contaminación más pequeña puede poner en peligro todo el lote.

Para lograr este nivel de limpieza, las instalaciones utilizan flujo de aire unidireccional (laminar) a velocidades de 0.3–0.5 m/s, combinado con 240–360 cambios de aire por hora [8][3][5]. Estas condiciones se alinean con los estándares de la UE GMP Grado A/B (en reposo) [5]. La alta tasa de cambios de aire asegura una barrida continua de partículas, manteniendo la esterilidad durante operaciones críticas como la siembra y manipulación de células.

ISO Clase 6: Operaciones de Biorreactores

Las salas limpias de ISO Clase 6 son menos estrictas que las de Clase 5, permitiendo hasta 35,200 partículas (≥0.5 µm) por metro cúbico. Estas zonas operan con 90–180 cambios de aire por hora, equilibrando el control estricto con la usabilidad práctica [5][7][8][3].Tanto los métodos de flujo de aire unidireccional como los no unidireccionales pueden emplearse [8][3].

GOOD Meat Inc. destacó en su expediente de consulta con la FDA que sus procesos de expansión celular ocurren en salas limpias equipadas con filtros HEPA y sistemas de presión diferencial de aire, cumpliendo con los estándares biofarmacéuticos [6]. Esto demuestra cómo los entornos ISO Clase 6 apoyan el crecimiento celular a gran escala mientras mantienen la limpieza.

ISO Clase 8: Cosecha y Transferencias

ISO Clase 8 es la clasificación menos restrictiva utilizada en la producción de carne cultivada, permitiendo hasta 3,520,000 partículas (≥0.5 µm) por metro cúbico [5][7]. A pesar de este umbral más alto, sigue siendo significativamente más limpio que un entorno de oficina típico [7].Estas áreas se utilizan para procesos posteriores como la cosecha, formulación y manejo post-cosecha.

En noviembre de 2021, Mosa Meat señaló que "el proceso de cosecha de carne... probablemente estaría en un área [Organización Internacional de Normalización] ISO Clase 8" [6]. Estas zonas requieren solo 10–25 cambios de aire por hora y dependen de un flujo de aire no unidireccional (turbulento) [8]. Aunque son más rentables, aún proporcionan una protección adecuada contra contaminantes ambientales durante el manejo del producto final.

| Clasificación ISO | Máx. Partículas (≥0.5 µm/m³) | Cambios de aire por hora | Etapa típica de carne cultivada |

|---|---|---|---|

| ISO Clase 5 | 3,520 | 240–360 | Etapa de semilla y cultivo temprano |

| ISO Clase 6 | 35,200 | 90–180 | Operaciones de biorreactor |

| ISO Clase 8 | 3,520,000 | 10–25 | Cosecha y transferencias |

Requisitos de filtración de aire y control ambiental

Los estándares de salas limpias ISO requieren una filtración de aire precisa, un flujo de aire controlado y condiciones ambientales estables para mantener los niveles de partículas dentro de límites aceptables durante la producción de carne cultivada. Estos sistemas están cuidadosamente integrados en el diseño general de la instalación para cumplir con estrictas clasificaciones ISO.

Filtros HEPA para Calidad del Aire

Los filtros HEPA (High-Efficiency Particulate Air) están diseñados para atrapar partículas tan pequeñas como 0.3 µm [3]. En entornos de Clase ISO 5 - comúnmente utilizados para operaciones en etapa de semilla - los filtros HEPA a menudo cubren todo el techo, permitiendo un flujo de aire unidireccional (laminar). Este flujo de aire se mueve hacia abajo a velocidades entre 0.3 m/s y 0.5 m/s, barriendo efectivamente las partículas a través de los extractores a nivel del suelo [3].

En áreas menos estrictas, como los espacios de Clase ISO 7 y 8, se utilizan típicamente sistemas de flujo de aire no unidireccional (turbulento). Estas áreas dependen de tasas de cambio de aire más altas para eliminar partículas. Por ejemplo, las salas de Clase ISO 5 requieren 240–360 cambios de aire por hora, mientras que las salas de Clase ISO 8 solo necesitan 10–25 cambios de aire por hora [3].

Cambios de Aire, Cascadas de Presión y Monitoreo

Las tasas de cambio de aire no son universales. Los especialistas en HVAC las calculan basándose en factores como el tamaño de la habitación, el calor generado por el equipo y el número de personas presentes, en lugar de aplicar estándares genéricos [3]. Las cascadas de presión son otra medida crítica, asegurando que las zonas más limpias mantengan una presión de aire más alta para empujar el aire hacia áreas menos limpias, reduciendo los riesgos de contaminación. Las esclusas de aire y las salas de vestimenta sirven como barreras físicas entre zonas con diferentes clasificaciones ISO [3].

Para preservar la integridad de la presión, las transiciones entre clases ISO adyacentes deben ser gestionadas cuidadosamente [3].El monitoreo en tiempo real, como se describe en ISO 14644-2:2015, utiliza Contadores de Partículas en Suspensión por Dispersión de Luz (LSAPC) para asegurar que las concentraciones de partículas se mantengan dentro de los límites especificados [1]. Además, el modelo estadístico ISO 14644-1:2015 proporciona un nivel de confianza del 95% de que al menos el 90% del área de la sala limpia cumple con los límites de clase [2].

Control de Temperatura y Humedad

La gestión del flujo de aire trabaja de la mano con el mantenimiento de niveles estables de temperatura y humedad, que impactan significativamente en el comportamiento de las partículas y el rendimiento de la filtración. Aunque ISO 14644-1 no prescribe configuraciones específicas de temperatura o humedad, estos factores son críticos para optimizar la eficiencia de la filtración [2]. Los sistemas HVAC deben tener en cuenta el calor generado por los biorreactores y el personal para asegurar condiciones consistentes [3].

Antes de realizar pruebas de conteo de partículas, la temperatura y la humedad deben estabilizarse para evitar interferencias con los resultados de clasificación ISO [2]. Estos controles ambientales deben incorporarse durante las fases de diseño y construcción de la instalación, según lo especificado en ISO 14644-4, con ajustes personalizados para satisfacer las demandas únicas de la producción de carne cultivada [4].

Normas ISO en el Bioprocesamiento de Carne Cultivada

Las clasificaciones de salas limpias ISO juegan un papel crucial en la producción de carne cultivada, alineándose con las necesidades de cada etapa para mantener la limpieza, prevenir la contaminación y garantizar la seguridad. Estas normas proporcionan un marco para mantener estrictos controles ambientales a lo largo del proceso.

Fases de Proliferación y Crecimiento

Durante la fase de proliferación, donde las células se multiplican rápidamente, mantener un ambiente estéril es primordial.ISO Clase 5 salas limpias, equivalentes a GMP Grado A/B en la fabricación farmacéutica, se utilizan comúnmente para operaciones en etapa de semilla y cultivos celulares tempranos [11] [13].

El cumplimiento de estos estándares es esencial. Dean Joel Powell destaca que la carne cultivada producida en condiciones estériles refleja los estándares farmacéuticos, reduciendo significativamente los riesgos de patógenos como Salmonella, Campylobacter, y E. coli patógenos[6].

A pesar de estas medidas, la contaminación sigue siendo un desafío. Los informes de la industria muestran una tasa de falla de contaminación promedio del 11.2%, que aumenta a 19.5% para operaciones a mayor escala. En contraste, las instalaciones biofarmacéuticas - con experiencia en protocolos ISO - reportaron solo 3.2% de fallos de contaminación en 2022[6] .

Para equilibrar la esterilidad con la eficiencia de costos, muchas instalaciones adoptan un diseño "room-in-room". Este enfoque coloca un núcleo ISO 5 dentro de zonas de menor limpieza (ISO 6 o 7), utilizando cascadas de presión para dirigir el flujo de aire desde áreas más limpias a zonas menos críticas, minimizando la contaminación cruzada[9]. Para protección adicional, las instalaciones pueden usar dispositivos separativos como campanas de aire limpio o aisladores, según lo especificado en ISO 14644-7[4][12].

Una vez que la fase de proliferación asegura la integridad celular, el proceso transiciona a la cosecha, donde los entornos de Clase ISO 8 toman el control.

Cosecha y Manejo Post-Cosecha

La fase de cosecha, donde se recolectan las células después de la maduración, opera en salas limpias ISO Clase 8, equivalente a GMP Grado D [13]. En esta etapa, las células son más estables y menos propensas a la contaminación en comparación con las fases de crecimiento anteriores. Los entornos ISO 8 requieren menos cambios de aire - 10–25 por hora - en comparación con los 240–360 necesarios para espacios ISO 5 [8] .

Estas salas limpias reducen las partículas en el aire por un factor de diez en comparación con los entornos de oficina estándar, manteniendo menos de 3,520,000 partículas (≥0.5 µm)[15]. Este entorno controlado asegura la calidad del producto durante las transferencias y el procesamiento inicial.

ISO 14698-1 proporciona directrices para el control de biocontaminación, incluyendo sistemas de monitoreo para detectar bacterias y esporas que podrían afectar la seguridad del producto[10]. La supervisión regulatoria también cambia durante esta fase. En los Estados Unidos, la FDA supervisa las etapas de proliferación y crecimiento, mientras que el USDA-FSIS supervisa la cosecha y el procesamiento posterior[14].

Protocolos de Vestimenta y Flujo de Trabajo

El mantenimiento de los estándares de salas limpias también depende en gran medida de los protocolos de personal. ISO 14644-5:2025 describe los requisitos para las operaciones en salas limpias, centrándose en el movimiento de personas y materiales para preservar la integridad de la cultura[4] .

El uso adecuado de vestimenta es esencial para prevenir la contaminación de fuentes humanas como células de la piel o microorganismos. Los materiales utilizados para el vestuario deben ser compatibles con la clase ISO de la zona específica, como se describe en ISO 14644-18:2023[4]. Las esclusas de aire y las salas de vestuario actúan como barreras, asegurando que los contaminantes no se transporten entre zonas con diferentes niveles de limpieza.

La capacitación es otro componente crítico. Según ISO 14698-1 Anexo G, el personal no solo debe dominar las técnicas de vestuario, sino también comprender los riesgos asociados con la contaminación y el razonamiento detrás de los protocolos[10]. Este conocimiento fomenta la vigilancia, reduciendo los errores de procedimiento que podrían comprometer lotes de producción enteros.

| Clase ISO | Equivalente a Grado GMP | Etapa Típica de Bioprocesamiento | Cambios de Aire por Hora |

|---|---|---|---|

| ISO 5 | Grado A/B | Etapa de Semilla, Cultivo Temprano | 240–360 |

| ISO 7 | Grado C | Operaciones de Biorreactor | 30–60 |

| ISO 8 | Grado D | Cosecha, Manejo Post-Cosecha | 10–25 |

| ISO 9 | N/A | Instalación General/Zonas de Apoyo | Variable |

sbb-itb-ffee270

Salas Limpias vs Sistemas Cerrados: Costo y Eficiencia

Al decidir sobre la clasificación ISO para la producción, no se trata solo de cumplir con los requisitos de bioseguridad.Las decisiones que tomas también conllevan implicaciones significativas de costo y eficiencia que pueden influir en el éxito comercial.

Costos de Construcción y Mantenimiento de Salas Limpias

Construir salas limpias que cumplan con las normas ISO no es una inversión pequeña. Los costos pueden variar de £600 a £12,000 por m², dependiendo del nivel de clasificación y las especificaciones técnicas requeridas [16]. Para poner esto en perspectiva, construir una sala limpia puede ser hasta diez veces más caro que establecer un espacio no clasificado para procesamiento cerrado [17].

"Puede ser diez veces más caro - aproximadamente $1,500 por pie cuadrado - construir una sala limpia en comparación con una sala no clasificada." – Sebastian Bohn, Líder de Submercado, Proteínas Alternativas, CRB [17]

Uno de los mayores contribuyentes a estos costos es el sistema HVAC, que puede representar del 25% al 50% de los gastos totales. Por ejemplo, una sala limpia ISO 6 requiere acondicionar más del doble del volumen de aire necesario para un entorno ISO 8 [18]. Y eso no es todo: gastos como los sistemas de monitoreo (que van desde £400 a £16,000+) y características especializadas como interbloqueos o pisos personalizados a menudo se omiten en las cotizaciones iniciales [18].

Beneficios de los Sistemas de Biorreactores Cerrados

Los sistemas de biorreactores cerrados ofrecen una alternativa más rentable a las salas limpias, al mismo tiempo que mejoran la bioseguridad. Estos sistemas permiten que el cultivo celular se realice en recipientes sellados, reduciendo la necesidad de entornos con clasificación ISO [17].Este enfoque no solo reduce los costos de construcción, sino que también mejora la seguridad a través de características como la esterilización por vapor y la minimización de aperturas de recipientes durante el muestreo.

El Decano Joel Powell del The Good Food Institute Asia Pacífico ha señalado que las salas limpias clasificadas pueden no ser necesarias para cada paso de la producción si el equipo está diseñado como un sistema cerrado. Esto es especialmente relevante para los productores de carne cultivada que buscan mantener los costos alrededor de £11 por kilogramo, un marcado contraste con los £40,000 por kilogramo típicos de la producción biofarmacéutica [6].

Al confiar en sistemas cerrados, los productores pueden lograr un equilibrio entre asequibilidad y seguridad, lo que lo convierte en una opción práctica para escalar la producción.

Equilibrio entre costo y cumplimiento

Adoptar un enfoque híbrido - combinando sistemas cerrados con el uso específico de salas limpias - puede ayudar a optimizar los costos mientras se cumple con las regulaciones. Por ejemplo, las instalaciones podrían usar sistemas cerrados para la mayoría de los pasos de bioprocesamiento, reservando las salas limpias para etapas de alto riesgo como el cultivo de semillas. Este enfoque podría reducir la dependencia de entornos ISO 5 costosos, que generalmente requieren 240–360 cambios de aire por hora [8] [19].

Diferentes empresas han adoptado enfoques variados para este equilibrio. GOOD Meat Inc., por ejemplo, utiliza salas limpias con filtros HEPA y presión de aire diferencial, siguiendo estándares biofarmacéuticos para todo su proceso [6].Por otro lado, Mosa Meat ha sugerido que la cosecha podría ocurrir en un área de Clase 8 ISO, la clasificación menos estricta, mientras que UPSIDE Foods ha optado por "equipos limpios" en condiciones controladas de temperatura para algunas operaciones [6].

En última instancia, los productores deben sopesar cuidadosamente las compensaciones. Los sistemas cerrados pueden reducir sustancialmente tanto los costos de capital como los operativos, al tiempo que potencialmente ofrecen mejores resultados de bioseguridad. Esto los convierte en una opción atractiva para muchos en la industria de la carne cultivada.

Conclusión

Las clasificaciones de salas limpias ISO juegan un papel crítico en la gestión de la contaminación durante la producción de carne cultivada.Para las operaciones en etapa de semilla, generalmente es necesario mantener un ambiente ISO Clase 5 con 240–360 cambios de aire por hora, mientras que las condiciones ISO Clase 8 son generalmente adecuadas para las etapas de cosecha [8]. Aunque lograr una esterilidad de grado farmacéutico - eliminando completamente los patógenos - es técnicamente posible, los costos asociados son elevados. Para ponerlo en perspectiva, producir anticuerpos monoclonales cuesta alrededor de £40,000 por kilogramo, mientras que la carne cultivada necesita alcanzar aproximadamente £11 por kilogramo para seguir siendo comercialmente viable [6]. Estas restricciones financieras destacan la importancia de estrategias de control de contaminación adaptables.

Los líderes de la industria ya están demostrando cómo los diseños de salas limpias a medida y los enfoques de sistemas cerrados pueden funcionar dentro de los marcos regulatorios existentes [6]. Este equilibrio entre los estándares de salas limpias y los sistemas cerrados subraya la importancia de las directrices ISO en la producción de carne cultivada.

La clave del éxito radica en la implementación estratégica. Las instalaciones pueden combinar sistemas cerrados para la mayoría de los pasos de bioprocesamiento con el uso selectivo de salas limpias para etapas de alto riesgo. Este enfoque ayuda a mantener la bioseguridad mientras se gestionan tanto los costos de capital como los operativos. A medida que la industria avanza hacia las Buenas Prácticas de Cultivo Celular (GCCP) de grado alimenticio, tales estrategias basadas en el riesgo serán cada vez más cruciales para cumplir con los requisitos regulatorios y asegurar la viabilidad comercial [6]. Para obtener una guía más detallada sobre la optimización de salas limpias en la producción de carne cultivada, visite

Preguntas Frecuentes

¿Cuáles son las ventajas de usar salas limpias de Clase 5 ISO en la producción de carne cultivada?

Las salas limpias de Clase 5 ISO ofrecen un entorno con concentraciones de partículas estrictamente reguladas, asegurando un espacio extremadamente limpio y controlado. Este nivel de precisión es esencial para mantener la esterilidad y reducir los riesgos de contaminación durante procesos asépticos críticos en la producción de carne cultivada.

Seguir los estándares de Clase 5 ISO ayuda a las instalaciones a mantener la integridad del producto, proteger cultivos celulares delicados y cumplir con estrictas regulaciones de bioseguridad e higiene. En la producción de carne cultivada, incluso la contaminación más pequeña puede interrumpir todo el proceso, haciendo que tales controles sean indispensables.

¿Cómo reducen los sistemas de biorreactores cerrados los costos de producción en las instalaciones de carne cultivada?

Los sistemas de biorreactores cerrados juegan un papel clave en la reducción de costos de producción al reducir drásticamente el riesgo de contaminación. Esto significa una limpieza y esterilización menos frecuentes, lo que ahorra tanto tiempo como recursos.

Estos sistemas también proporcionan condiciones de crecimiento estrictamente controladas, permitiendo el uso eficiente de insumos como medios de crecimiento y energía. Al aumentar la eficiencia y limitar el desperdicio, los biorreactores cerrados hacen que la producción de carne cultivada sea más asequible y fácil de escalar.

¿Por qué es crucial la tasa de cambio de aire para mantener los estándares de sala limpia en la producción de carne cultivada?

La tasa de cambio de aire juega un papel clave en el mantenimiento de los estándares de sala limpia en la producción de carne cultivada. Asegura un control eficiente de partículas y microorganismos en el aire al reemplazar frecuentemente el aire dentro de la sala limpia.

Este proceso reduce los riesgos de contaminación y ayuda a mantener la clasificación de limpieza ISO necesaria.La circulación de aire constante no solo salvaguarda la bioseguridad, sino que también protege la calidad del producto, proporcionando las condiciones ideales para cultivar células de carne mientras se cumplen los estrictos requisitos de la industria.