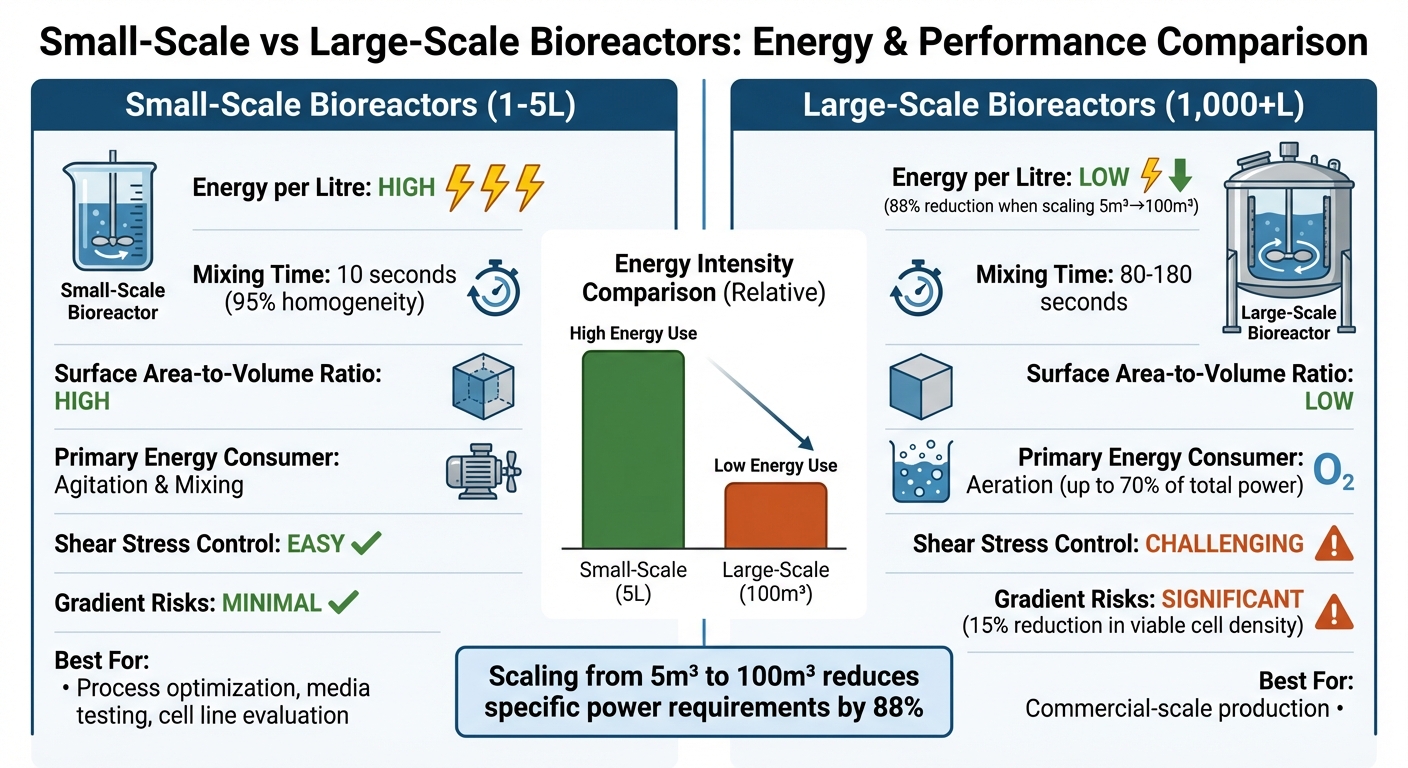

Meningkatkan skala bioreaktor untuk produksi daging budidaya - dari sistem kecil (1–5 L) ke sistem besar (1.000+ L) - membawa tantangan energi. Volume yang lebih besar memerlukan lebih banyak daya untuk pencampuran, transfer oksigen, dan pengendalian panas, tetapi juga menawarkan efisiensi. Misalnya, beralih dari 5 m³ ke 100 m³ dapat mengurangi penggunaan energi spesifik hingga 88%. Namun, pencampuran yang lebih lambat dalam sistem besar dapat menciptakan ketidakseimbangan oksigen dan nutrisi, mempengaruhi pertumbuhan sel. Sistem kontrol otomatis dan strategi seperti operasi "flooding point" membantu menyeimbangkan penggunaan energi dan menjaga kelangsungan hidup sel. Berikut yang perlu Anda ketahui:

- Bioreaktor skala kecil: Energi tinggi per liter, pencampuran cepat, penghilangan panas lebih mudah, tetapi tidak ideal untuk produksi skala besar.

- Bioreaktor skala besar: Energi lebih rendah per liter, pencampuran lebih lambat, manajemen panas dan gas lebih kompleks, tetapi lebih baik untuk produksi komersial.

Efisiensi energi meningkat dengan skala, tetapi mempertahankan kualitas sel memerlukan otomatisasi canggih dan kontrol yang tepat terhadap agitasi, aerasi, dan suhu.

Desain dan Peningkatan Skala Proses Fermentasi: Pemrosesan Hulu (USP)

sbb-itb-ffee270

1. Bioreaktor Skala Kecil (1–5 L)

Bioreaktor skala laboratorium beroperasi di bawah kondisi energi yang sangat berbeda dibandingkan dengan rekan industri mereka. Pada skala yang lebih kecil ini, kinerja proses umumnya lebih dipengaruhi oleh kinetika sel daripada fenomena transportasi [2]. Rasio luas permukaan terhadap volume yang tinggi membuat penghilangan panas lebih sederhana, tetapi juga berarti bahwa parameter agitasi tidak dapat langsung ditingkatkan ke sistem yang lebih besar. Dinamika ini sering kali menyebabkan agitasi menjadi pendorong utama konsumsi energi pada tahap ini.

Dalam sistem skala kecil, penggunaan energi sebagian besar ditentukan oleh agitasi dan pencampuran.Untuk mencapai input daya volumetrik (P/V) yang sama seperti bioreaktor yang lebih besar, yang lebih kecil memerlukan kecepatan impeller yang lebih tinggi karena diameter impeller mereka yang lebih kecil [2][9]. Untuk kultur sel mamalia - kunci dalam produksi daging yang dibudidayakan - P/V sebesar 20–40 W/m³ biasanya optimal. Rentang ini mendukung pertumbuhan sel sambil meminimalkan agregasi sel [5].

Aerasi menambah lapisan kompleksitas lainnya. Koefisien transfer massa volumetrik (kLa) mengukur seberapa efisien oksigen mencapai sel. Namun, peningkatan agitasi untuk memperbaiki kLa juga dapat meningkatkan stres geser hidromekanis. Untuk proses yang sensitif terhadap geser, seperti produksi lentivirus, sparger pipa terbuka sering lebih disukai, karena mikro-sparger dapat mengurangi titer virus fungsional hingga 25% [5].Beroperasi mendekati titik banjir, dengan agitasi yang lebih rendah dan aerasi yang lebih tinggi, dapat membantu menyeimbangkan penggunaan energi sambil memenuhi kebutuhan transfer oksigen [1].

Manajemen termal dalam bioreaktor ini biasanya ditangani oleh sistem pendingin berbasis air, seperti jaket atau koil internal, untuk menghilangkan panas berlebih. Setiap watt agitasi mekanis menghasilkan panas yang harus dihilangkan secara efisien. Selain itu, aktivitas metabolisme mikroba menghasilkan sekitar 14,7 kJ panas per gram oksigen yang dikonsumsi [7]. Daya pendinginan yang dibutuhkan tergantung pada total panas yang dihasilkan dan efisiensi sistem pendingin, dengan koefisien kinerja tipikal sekitar 0,6. Menyesuaikan pengaturan agitator selama berbagai tahap operasi batch dapat secara signifikan mengurangi konsumsi energi [7].

Bioreaktor skala kecil modern dilengkapi dengan sistem otomatisasi yang menggunakan sensor dan algoritma untuk mengatur pH, tingkat oksigen, dan suhu secara dinamis. Sistem ini memastikan bahwa hanya pendinginan atau pengadukan yang diperlukan yang diterapkan selama setiap fase pertumbuhan, mengurangi pemborosan energi [6][10]. Bagi perusahaan daging budidaya yang mendapatkan peralatan melalui platform seperti

2.Bioreaktor Skala Besar (1.000+ L)

Saat meningkatkan produksi, tantangan bertambah karena waktu pencampuran meningkat secara signifikan - dari hanya 10 detik dalam sistem kecil 3 liter menjadi jauh lebih lama 80–180 detik dalam wadah besar yang berkisar antara 5.000 hingga 20.000 liter. Waktu pencampuran yang lebih lambat ini menciptakan hambatan operasional, seperti gradien oksigen terlarut dan pergeseran metabolik, yang dapat mengurangi kepadatan sel yang layak hingga 15% selama fase stasioner [4]. Untuk kultur sel mamalia yang digunakan dalam produksi daging budidaya, melewati ambang waktu pencampuran 90 detik dapat memicu perubahan metabolik, yang mengarah pada akumulasi laktat [4]. Untuk mengatasi masalah ini, penyesuaian strategi agitasi dan aerasi sangat penting pada skala yang lebih besar.

Pada volume yang lebih besar ini, kebutuhan energi bergeser. Awalnya, agitasi memainkan peran lebih besar dalam penggunaan energi ketika tingkat transfer oksigen rendah.Namun, seiring percepatan pertumbuhan sel, aerasi menjadi faktor dominan, menyumbang hingga 70% dari konsumsi daya. Beroperasi mendekati titik banjir - titik di mana aliran gas mengganggu pencampuran cairan - tetap penting, tetapi pada skala ini, terutama tentang mengelola beban energi dari aerasi. Meningkatkan tekanan ruang kepala adalah taktik efektif lainnya, karena meningkatkan kelarutan oksigen dan mengurangi kebutuhan kecepatan agitasi tinggi ketika laju transfer oksigen tinggi [9].

Manajemen termal juga menjadi lebih rumit pada skala besar tetapi menawarkan peluang untuk efisiensi yang lebih besar. Misalnya, fermentasi industri menunjukkan rentang kebutuhan daya yang luas: fermentasi asam itakonat rata-rata 0,51 kW/m³, sedangkan produksi lisin, yang membutuhkan lebih banyak oksigen, memerlukan 2,61 kW/m³ [1]. Sistem pendingin biasanya mencapai efisiensi refrigerasi sekitar 0.6, meskipun dalam kondisi ideal, koefisien kinerja dapat mencapai setinggi 8.6 [7].

Meningkatkan dari 5 m³ ke 100 m³ dapat mengurangi kebutuhan daya spesifik hingga 88%, asalkan operasi dioptimalkan [9]. Ini sangat penting untuk produksi daging budidaya, di mana menyeimbangkan efisiensi energi dengan mempertahankan kualitas produk adalah kunci. Pemodelan mekanistik sekarang memungkinkan tim produksi untuk meramalkan pembangkitan panas dan kebutuhan daya dengan menggabungkan data pertumbuhan mikroba dengan model termodinamika [9][1]. Bagi perusahaan di sektor daging budidaya yang mencari sistem skala besar melalui platform seperti

Untuk sepenuhnya memanfaatkan penghematan energi, parameter fisik yang dioptimalkan harus dipasangkan dengan otomatisasi yang tepat. Sistem otomatisasi pada skala ini harus menangani berbagai tuntutan secara efektif. Salah satu strategi melibatkan segmentasi proses fermentasi menjadi interval di mana daya agitator tetap konstan sementara aliran udara disesuaikan untuk menyesuaikan dengan penyerapan oksigen, meminimalkan penggunaan energi [7]. Sistem kontrol modern juga memantau tingkat oksigen terlarut secara real-time, menyesuaikan pengaturan mekanis dan pneumatik secara dinamis untuk mencegah gangguan metabolik yang terjadi ketika waktu pencampuran melampaui batas fisiologis [4] .

Kelebihan dan Kekurangan

Perbandingan Efisiensi Energi Bioreaktor Skala Kecil vs Skala Besar

Memutuskan antara bioreaktor skala kecil dan besar untuk memproduksi daging budidaya melibatkan pertimbangan efisiensi energi, kompleksitas operasional, dan kesesuaian untuk kebutuhan produksi. Berikut adalah tampilan lebih dekat tentang bagaimana mereka dibandingkan:

| Fitur | Bioreaktor Skala Kecil (1–5 L) | Bioreaktor Skala Besar (1,000+ L) |

|---|---|---|

| Intensitas Energi per Liter | Tinggi; memerlukan daya spesifik lebih untuk menjaga keseragaman dan transfer oksigen [9][8] | Rendah; skala dari 5 m³ ke 100 m³ dapat mengurangi kebutuhan daya spesifik hingga 88% [9] |

| Efisiensi Pencampuran | Baik; mencapai 95% homogenitas dalam waktu sekitar 10 detik [4] | Buruk; memerlukan 80–180 detik, meningkatkan risiko gradien [4] |

| Rasio Luas Permukaan terhadap Volume | Tinggi; mendukung penghilangan panas dan pengupasan CO₂ yang efisien [2] | Rendah; menimbulkan tantangan dalam mengelola pertukaran panas dan gas [2] |

| Konsumen Energi Utama | Agitasi dan pencampuran [9] | Aerasi (hingga 70% dari total daya selama pertumbuhan sel tinggi) [9] |

| Manajemen Tegangan Geser | Lebih mudah dikendalikan; sel lebih sedikit terpapar pada kekuatan yang merusak [3][4] | Lebih sulit dikelola; agitasi tinggi dapat merusak sel hewan yang rapuh [3][4] |

| Risiko Terkait Gradien | Minimal; pencampuran cepat menghindari gangguan metabolik | Signifikan; gradien oksigen selama 90 detik dapat menurunkan kepadatan sel yang layak sebesar 15% [4] |

| Kesesuaian Daging Budidaya | Ideal untuk mengoptimalkan proses, menguji media, dan mengevaluasi garis sel [3][8] | Kritis untuk produksi skala komersial; memerlukan desain khusus dengan gesekan rendah [11][3] |

Bioreaktor benchtop unggul dalam mencapai pencampuran cepat dan seragam, menjadikannya sempurna untuk menyempurnakan kondisi kultur sel.Namun, permintaan energi yang tinggi per liter membuatnya kurang praktis untuk produksi skala besar. Di sisi lain, bioreaktor skala besar jauh lebih efisien energi pada basis per liter, tetapi mereka datang dengan tantangan operasional yang dapat mempengaruhi kelangsungan hidup sel. Misalnya, waktu pencampuran yang lebih lambat dapat menciptakan gradien oksigen dan nutrisi, yang dapat mengganggu pertumbuhan sel yang sensitif terhadap gesekan yang digunakan dalam daging yang dibudidayakan.

Untuk perusahaan yang bekerja dengan pemasok seperti

Kesimpulan

Peningkatan skala bioreaktor menawarkan pengurangan besar dalam penggunaan energi per liter. Misalnya, beralih dari bioreaktor 5 m³ ke 100 m³ dapat mengurangi permintaan daya spesifik sebesar 88% [9], membuat produksi skala besar jauh lebih hemat biaya. Namun, efisiensi ini datang dengan kompromi. Sementara bioreaktor yang lebih kecil mencapai pencampuran yang seragam dalam waktu sekitar 10 detik, wadah industri yang lebih besar membutuhkan waktu yang jauh lebih lama - sekitar 80 hingga 180 detik. Pencampuran yang lebih lambat ini dapat menciptakan gradien oksigen terlarut yang berbahaya [4].

Pergeseran efisiensi ini juga mengubah di mana energi dikonsumsi. Dalam sistem yang lebih kecil, sebagian besar energi digunakan untuk pengadukan. Namun pada skala komersial, terutama dengan kepadatan sel yang tinggi, aerasi menjadi konsumen energi dominan, menyumbang hingga 70% dari total permintaan energi [9].

Otomatisasi adalah kunci untuk mengatasi tantangan ini. Alat seperti CAE, CFD, dan AI memungkinkan produsen untuk memodelkan dan mengoptimalkan keseimbangan antara agitasi dan aerasi sebelum meningkatkan skala secara fisik [3]. Selain itu, sensor real-time yang memantau tingkat oksigen terlarut dan karbon dioksida memungkinkan penyesuaian dinamis melalui sistem kontrol otomatis. Sistem ini membantu mencegah pergeseran metabolik yang mahal, menjaga penggunaan energi per kilogram produk tetap terkendali dan membuka jalan untuk strategi peningkatan skala yang lebih cerdas.

Bagi produsen yang ingin berkembang, beroperasi di dekat titik banjir sering kali merupakan pendekatan yang paling efisien. Strategi ini memprioritaskan aerasi intensif daripada agitasi yang memerlukan banyak energi [1]. Teknik seperti pressurisasi ruang kepala dapat lebih mengurangi kebutuhan akan agitasi selama puncak transfer oksigen [9]. Saat mencari peralatan, platform seperti

FAQ

Bagaimana otomatisasi meningkatkan efisiensi energi dalam bioreaktor skala besar?

Otomatisasi memainkan peran penting dalam meningkatkan efisiensi energi dalam bioreaktor skala besar dengan memungkinkan penyesuaian parameter kritis secara tepat dan real-time seperti agitasi, aerasi, suhu, dan tingkat oksigen terlarut.Alih-alih berpegang pada pengaturan yang kaku dan terlalu berhati-hati, sistem otomatis mengandalkan data sensor waktu nyata untuk menyempurnakan faktor-faktor ini, memastikan energi digunakan secara efisien untuk mempertahankan kondisi ideal bagi pertumbuhan sel.

Kontrol dinamis ini sangat bermanfaat selama fase start-up dan scale-up, di mana otomatisasi memungkinkan penyesuaian cepat terhadap kondisi proses yang berubah, mengurangi penggunaan energi yang tidak perlu. Dengan menyelaraskan sistem kontrol dengan karakteristik spesifik desain bioreaktor - seperti sistem tangki berpengaduk atau sistem angkat udara - otomatisasi tidak hanya meningkatkan konsistensi tetapi juga mengurangi energi yang dibutuhkan untuk memproduksi setiap kilogram daging yang dibudidayakan. Kemajuan ini adalah kunci untuk meningkatkan produksi secara efisien sambil menjaga dampak lingkungan tetap terkendali.

Masalah apa yang dapat timbul dari waktu pencampuran yang lebih lambat dalam bioreaktor skala besar?

Dalam bioreaktor skala besar, pencampuran yang lebih lambat dapat menyebabkan distribusi nutrisi dan oksigen yang tidak merata, yang mengarah pada pengembangan gradien. Gradien ini dapat mengganggu pertumbuhan sel, mengakibatkan akumulasi limbah yang tidak merata, dan mengurangi efisiensi keseluruhan sistem.

Untuk mengatasi masalah ini, operator sering menggunakan input daya yang lebih tinggi. Meskipun pendekatan ini membantu, hal ini juga meningkatkan konsumsi energi dan biaya operasional. Menemukan solusi untuk tantangan ini sangat penting untuk mempertahankan efisiensi energi dan mencapai kinerja optimal selama peningkatan skala.

Mengapa operasi mendekati titik banjir dianggap efisien energi selama peningkatan skala bioreaktor?

Operasi mendekati titik banjir selama peningkatan skala bioreaktor sering dianggap sebagai pendekatan yang efisien energi. Metode ini mengoptimalkan pencampuran gas-cair, yang penting untuk transfer massa yang efektif. Dengan memaksimalkan laju aliran gas tanpa mendorong sistem ke dalam ketidakstabilan, bioreaktor dapat berfungsi secara efisien sambil menjaga penggunaan energi tetap terkendali.

Namun demikian, beroperasi di dekat ambang batas ini memerlukan pemantauan dan pengendalian yang cermat. Mendorong melampaui titik banjir dapat mengganggu sistem atau menyebabkan penurunan kinerja, menjadikan presisi sebagai faktor kunci dalam menjaga efisiensi.