プロセス分析技術 (PAT) は、リアルタイムの品質管理を製造に組み込むことで、培養肉の生産を再構築しています。最終製品のテストに依存するのではなく、PATはpH、溶存酸素、グルコース、実行可能な細胞密度などの重要なパラメータを継続的に 監視することで、製造全体で一貫した品質を保証します。このアプローチは、汚染リスクを低減し、効率を向上させ、一貫した製品品質のための規制要件に適合します。

主なポイント:

- リアルタイム監視: センサーが手動サンプリングなしで重要なパラメータを追跡し、無菌性を確保し、コストを削減します。

- 自動制御: フィードバックシステムが条件を即座に調整し、細胞成長に最適な環境を維持します。

- バッチの一貫性: 収量が50%変動することがある従来のプロセスで一般的な問題である変動を最小限に抑えます。

- 先進的なツール: ラマン分光法やMemosensセンサーのような技術が精度とスケーラビリティを向上させます。

- 規制遵守: プロセス検証のためのFDAおよびEMA基準を満たし、承認プロセスを効率化します。

バイオ製造におけるプロセス分析技術

sbb-itb-ffee270

培養肉のためのPATツールと技術

プロセス分析技術(PAT)は、従来のセンサーと最先端の分析手法を組み合わせ、バイオリアクターの状態に関する継続的でリアルタイムの洞察を提供します。これらのツールは、バイオリアクター内部で何が起こっているかを詳細かつ途切れなく把握することを可能にします。

これらの統合システムの主要コンポーネントを探求し、リアルタイムモニタリングセンサーから始めましょう。

リアルタイムモニタリングセンサー

あらゆるPATシステムの中心には、培養肉バイオリアクター用センサーの選択があり、安定した条件を維持するために重要です。これらのセンサーは、培養プロセス全体を通じてpH、溶存酸素(DO)、温度、流量、攪拌速度 を継続的に測定します [5]。これらのパラメータは、細胞が繁殖できる環境を作り出すために不可欠です。

大きな進歩の一つは、生細胞密度(VCD)センサーの使用です。これは従来の細胞計数法を超えています。OUSBT66吸収センサーや静電容量ベースの誘電分光法のような技術は、生きた細胞を特にモニターし、死んだ細胞を無視します [3][6]。この焦点は、細胞の成長の一貫性を確保し、バッチの均一性を維持するのに役立ちます。これは、生産的な細胞培養のための重要な要素です。

デジタルセンサー技術は、困難なバイオリアクター環境における測定精度をも革新しました。Memosens技術は、例えば、非接触誘導結合を使用して、湿気の多い条件でも信頼性の高い読み取りを提供します。センサーのヘッド内に直接校正データを保存し、迅速な「プラグアンドプレイ」の交換を可能にし、ダウンタイムを最小限に抑えます[3]。温度監視には、TrustSens TM371のようなインラインRTDセンサーが故障を即座に検出するように設計されており、不適合のリスクを軽減します[3]。

高度な分析手法

物理的なセンサーを超えて、高度な分析手法はプロセス制御を強化し、より深い洞察を提供します。

ラマン分光法は、PATの武器庫の中で最も強力なツールの一つとして浮上しています。このインライン光学センサーは、培養環境の「分子指紋」をキャプチャし、グルコース、乳酸、グルタミン、アンモニア、アミノ酸などの主要成分を同時に監視することを可能にします[3] [5]。赤外線法とは異なり、ラマン分光法は水の影響をほとんど受けないため、水性細胞培養に特に適しています[5]。例えば、培養肉生産に関連するT細胞免疫療法モデルでは、ラマン化学計量モデルがグルコースに対してR = 0.987、乳酸に対してR = 0.986 の相関係数を示しました[5] 。

「ラマン分光法はプラグアンドリードの光学センサー技術ではありません... スペクトルデータは、多変量解析アプローチを使用してモデル化する必要があることが多く、関連情報を最大限に抽出するためです。」 - Marc-Olivier Baradez et al.[5]

よりシンプルでコスト効果の高い代替案として、屈折計ベースのPATシステムが注目を集めています。例えば、Ranger RI システムは、屈折率(RI)プロファイリングを使用してプロセストレンド指数(PTI)と代謝率指数(MRI)を計算します。これらの指数は、細胞代謝と培養組成の変化を追跡します[6] 。Natureに2023年に発表された研究では、このシステムをHEK293T細胞培養と統合することで、代謝活動が1.8倍に増加 し、MRIデータに基づくpH制御戦略を通じて達成されたことが示されました[6]。

しかし、これらの高度なツールを使用するには精度が求められます。例えば、ラマン分光法は、生のスペクトルデータを実用的な洞察に変換するために、部分最小二乗法や人工ニューラルネットワークなどの複雑な化学計測モデリング技術に依存しています[5].

培養肉の生産者がPAT機器を求めている場合、

バッチの一貫性のためのPATの実装方法

培養肉生産におけるPAT実装の課題と解決策

このセクションでは、培養肉の一貫した生産を確保するためのPAT(プロセス分析技術)の使用に関する実践的なステップを掘り下げます。PATは高度なセンサーと分析ツールを含みますが、その真の価値はデータを実用的な洞察に変えることにあります。成功は、これらのツールをバイオリアクターシステムやデータ管理プラットフォームとシームレスに統合することにかかっています。

出発点は、重要品質特性 (CQAs) と 重要工程パラメータ (CPPs) を特定することです。培養肉の場合、これらには通常、pH、溶存酸素、温度、生細胞密度、グルコースや乳酸などの代謝物が含まれます [3][4]。一度特定されると、次のステップは、従来のラボ分析から、無菌性を損なうことなく24時間連続監視を提供するインラインセンサーへの移行です [3]。以下では、自動フィードバック、センサー統合、一般的な課題の克服がPAT実装をどのように効率化するかを探ります。

自動フィードバックループ

自動フィードバックループは、バッチの一貫性を維持するためのゲームチェンジャーです。リアルタイムセンサーをバイオリアクターの制御にリンクすることで、これらのループは、パラメータが範囲外に逸脱した際に、給餌速度、ガス流量、攪拌速度の調整など、即時の調整を可能にします[2]。例えば、リアルタイムのラマンベースのグルコースモニタリングを使用することで、哺乳類細胞培養における収量レベルが85%向上することが示されています[3]。これらのシステムは、接種サイズの違いや培地バッチの変化などの要因によって引き起こされる変動を打ち消すのに役立ちます[2]。

「オンラインで測定できない組換え治療用タンパク質の品質は、生産プロセスの品質に密接に関連しています。プロセスの品質は、その再現性に密接に関連しています。」

– R. Simutis and A. Lübbert, Journal of Biotechnology [2]

ここで、Quality-by-Design (QbD)の原則を実装することが重要です。固定された手順に厳密に従うのではなく、QbDは数学モデルを使用して、プロセスの乱れに適応できる運用戦略を作成します[2] 。

PATとバイオリアクターシステムの統合

PATツールが効果的に機能するためには、バイオリアクターシステムとスムーズに統合される必要があります。Memosensのようなデジタルセンサー技術は、厳しい湿気の多い環境でも信頼性の高い性能を提供する実用的な選択肢です。これらのセンサーは、小規模なラボのバイオリアクターから大規模な商業生産まで、一貫した結果を維持できます[3] 。

より大きな課題は、データの管理にあることが多いです。センサー、手動ログ、LIMSシステムなどの分散したソースは、非効率を生む可能性があります。すべてのデータを1つのデジタルプラットフォームに集約することで、「単一の真実の源」を確保し、多変量データ解析や主成分分析(PCA)などの高度な分析を可能にします。これらの技術は、外れ値を迅速に特定し、どのプロセス変数が不一致を引き起こしているかを特定することができます[1][4].

優れた例として、Aleph Farmsが2024年と2025年にBioRaptorのAI駆動プラットフォームを使用して、上流プロセスからの膨大なデータセットを集約し分析したことが挙げられます。Sagit Shalel-Levanonが率いるチームは、pH、溶存酸素、グルコース、乳酸センサーからのデータを組み合わせ、プロセス入力間の複雑な相互作用を明らかにしました。これにより、生データを数秒で実用的な洞察に変え、スケーラブルな生産システムの開発を加速させることができました[4] 。

"私たちのチームの実験計画法(DoE)と統計分析における科学的専門知識は、BioRaptorのAI駆動ソリューションによって補完され、さまざまなプロセス入力と条件の相互作用をよりよく理解することができます。生成される大量のデータにより、この能力は培養肉の堅牢でスケーラブルなプロセスの開発を加速します。"

– Sagit Shalel-Levanon, プロセス開発シニアディレクター, Aleph Farms [4]

互換性のあるツールを求める生産者向けに、

統合が整ったら、長期的な成功のために繰り返し発生する課題に対処することが重要です。

一般的な実装の課題と解決策

コストと複雑さがPATの採用を妨げることがよくあります。ラマン分光法のような高度な技術は、かなりの投資と専門知識を必要とします[2]。培養肉プロセスのスケーリングも問題を引き起こす可能性があります - ラボで機能するツールが、適切に検証されていない場合、フルスケールの生産中に失敗することがあります[3] 。解決策は?ライフサイエンス基準(ASME BPE)と食品&飲料基準(3-A, EHEDG)の両方を満たす機器を最初から選ぶことです。これにより、生産が拡大するにつれて互換性が確保されます[3] 。

インラインセンサーは、無菌性を維持し、途切れないデータを提供するために特に価値があります。従来のオフライン分析は、汚染のリスクを高めるだけでなく、コストも増加させます[3]。

データ収集と分析の自動化は、技術的な複雑さを簡素化し、プラントエンジニアリングのコストと時間を最大30%削減できます[3]。自動RTD温度センサーのような自己校正センサーは、手動介入をさらに減らし、エラーや未検出の故障を排除します[3]。

規制遵守は別の課題ですが、PATはこれらの要件を満たすことを実際に容易にします。FDAとEMAの両方が期待する継続的プロセス検証(CPV)は、プロセス能力(CpkおよびPpk)を追跡し、制御限界に対してパラメータを監視する自動化ソフトウェアによって合理化されます[1]。

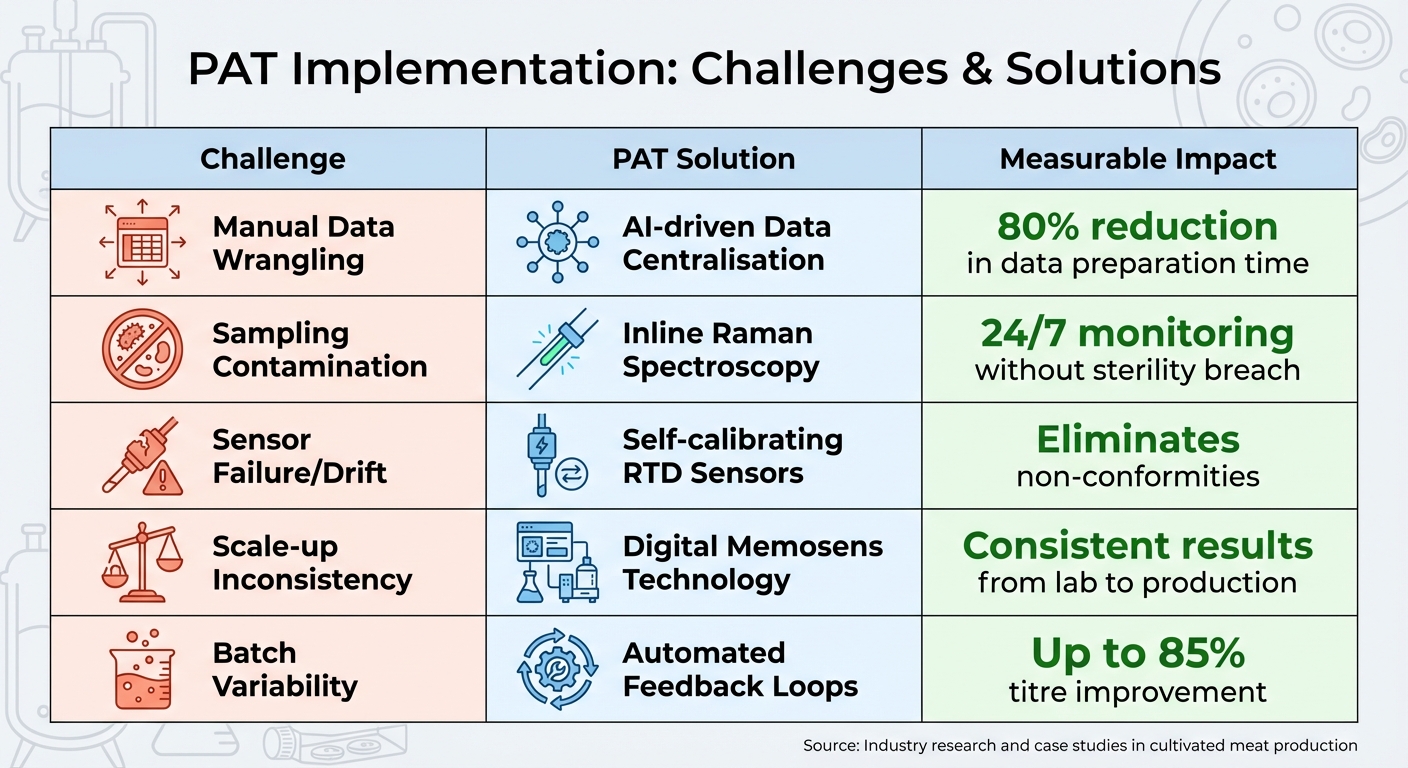

| チャレンジ | PATソリューション | 測定可能な影響 |

|---|---|---|

| 手動データ整理 | AI駆動のデータ集中化 | データ準備時間の80%削減[1] |

| サンプリング汚染 | インラインラマン分光法 | 無菌性を損なわず24/7監視[3] |

| センサー故障/ドリフト | 自己校正RTDセンサー | 不適合を排除[3] |

| スケールアップの不一致 | デジタルメモセンス技術 | ラボから生産まで一貫した結果[3] |

| バッチの変動性 | 自動フィードバックループ | 最大85%の力価向上 [3] |

導入を容易にするために、単一のバイオリアクターでパイロットを開始してください。これにより、チームは技術を検証し、スケールアップする前に専門知識を構築することができます。これらの課題に正面から取り組むことで、生産者はスケーラブルな培養肉生産に必要なバッチの一貫性を達成できます。

培養肉生産におけるPATの応用

プロセス分析技術(PAT)は、培養肉生産においてその価値を証明しています。ラマン分光法や高度なセンサーなどのツールは、再現可能な結果に必要な正確な条件を維持することで、一貫したバッチ品質を確保するのに役立っています。これらの技術がどのように実際に違いを生んでいるかを詳しく見てみましょう。

ラマン分光法を用いた細胞培養の最適化

ラマン分光法は、正確なリアルタイムフィードバックを通じて細胞培養の安定した条件を維持するための強力なツールです。2022年4月に、Sartorius Stedim BiotechとReutlingen Universityの研究者たちは、CHO細胞のパーフュージョンプロセスのセルフリーハーベストストリームにインラインラマンフローセルを統合することでこれを実証しました。OPLSモデルを使用して、グルコースレベルを4 g/Lと1.5 g/Lで安定させるフィードバックループを確立し、変動は±0.4 g/Lに抑えられました[8][9] 。

この安定性は製品品質に直接影響を与えました。グルコースレベルを約2 g/Lに維持することで、タンパク質製品の糖化が約9%から4%に減少しました[7]。これを、通常24時間ごとに行われる従来のオフラインサンプリングと比較してください。一方、ラマンセンサーは数分ごとに更新を提供し、より厳密な制御を可能にし、バッチの一貫性を乱す「飽食-飢餓」サイクルを回避します[7]。

「ラマン分光法は、グルコース、グルタミン、グルタミン酸、乳酸、生細胞密度(VCD)、および製品収率などの細胞培養性能パラメーターをリアルタイムで監視するための多目的分析技術として、バイオ製造で広く採用されています。」– Alexander Graf et al., Sartorius Stedim Biotech [7]

この技術のスケーラビリティは、もう一つの大きな利点です。2022年4月の別の研究では、プロトタイプのラマンフローセルが250 mLのAmbr®ミニバイオリアクターシステムでテストされました。実験計画法(DoE)の自動化とグルコース、乳酸、グルタミンを用いたサンプルのスパイクにより、研究者は2,000 Lの使い捨てバイオリアクターにスケールアップできるキャリブレーションモデルを作成しました[7]。

ラマン分光法は際立ったツールですが、培養肉生産で注目を集めているのはこれだけではありません。他のセンサーもバイオプロセスモニタリングの改善に貢献しています。

バイオプロセスモニタリングのためのセンサー技術

ラマン分光法に加えて、他のセンサーシステムもリアルタイムモニタリングで重要な役割を果たしています。BioPAT® Viamassのようなバイオキャパシタンスセンサーは、生細胞密度(VCD)の連続インライン測定を提供します。これにより、連続灌流システムでの定常状態を確保するための自動細胞ブリーディングが可能になります[8][9] 。

Memosensのようなデジタルツールも重要です。これらは、pHや溶存酸素などのパラメータをモニタリングし、ラボでも商業規模でも信頼性のある結果を提供します[3]。一方、自己校正RTD温度センサーは、手動チェックの必要なくプロセスの安全性を確保し、気づかれない故障のリスクを排除します[3]。

細胞および遺伝子治療カタパルトは、T細胞のバイオプロセシングにおける統合センサーシステムの価値を実証しました。インラインラマン光学センサーを使用することで、グルコースの相関係数0.987、乳酸の相関係数0.986を達成しました[5]。組織の新製品開発ディレクターであるダミアン・マーシャルは、その利点を強調しました:

"インラインラマン光学センサーを使用してこれらの重要なパラメーターを測定する能力により、プロセスのパフォーマンスに関する即時のフィードバックが可能になります。これにより、リアルタイムのプロセスデータに基づいた積極的な意思決定が可能になり、細胞治療のバイオプロセシングが大幅に改善される可能性があります。 [5]

これらの技術を採用しようとしている培養肉の生産者にとって、

培養肉のためのPATの将来の発展

プロセス分析技術(PAT)の進化は、培養肉の生産を再構築し、より一貫性とスケーラビリティに焦点を当てています。この進歩の中心には、人工知能(AI)と機械学習があり、 AI駆動の生産システムへのシフトを推進しています。一方、革新的なスケーリングアプローチは、商業規模の製造の課題に取り組み、より効率的な生産への道を開いています。

プロセス制御のためのAIと機械学習

AIと機械学習は、培養肉のプロセスの監視と制御方法を変革しています。問題に単に反応するのではなく、これらの技術は予測的な洞察を提供します。例えば、機械学習モデルは、従来の方法よりも最大200時間早くプロセスの逸脱や微生物汚染を検出することができます[6]。この早期検出は、バッチの一貫性を確保し、コストのかかる生産の遅延を避けるために重要です。

重要な開発の一つは、ソフトセンサーの使用です。これらは基本的に、センサーデータと統計ツールを組み合わせて、細胞の生存率のように測定が難しい変数を推定するソフトウェアモデルです。ハードウェアセンサー(ラマン分光法など)からのデータを人工ニューラルネットワーク(ANN)や部分最小二乗法(PLS)といった高度な統計技術と統合することで、これらのモデルはプロセスのより深い理解を提供します[5][6].

2023年から2025年の間に、Oxford Biomedicaはレンチウイルスベクター生産におけるこれらの技術の可能性を示しました。Ranger屈折率PATシステムを機械学習と組み合わせて使用することで、自律的なpH制御戦略を開発しました。このシステムは代謝率指数(MRI)データに基づいてリアルタイムで調整を行い、最適化されていない方法と比較して代謝活動が1.8倍に増加しました。また、pHレベルと酸素供給量の間のこれまで気づかれなかった関連性を明らかにしました[6].

もう一つのエキサイティングな進展は、デジタルツインの台頭です。これらのバーチャルモデルは、実際の生産が始まる前に、製造業者が主要なプロセスパラメータをシミュレーションし、テストすることを可能にします[10] 。Biomatterというバイオテクノロジー企業は、独自の機械学習アルゴリズムを使用して、まったく新しい酵素を設計することでこの概念をさらに進化させました。CEOのLaurynas Karpusは2025年10月に次のように説明しました:

"私たちのAIは、まったく新しい活性部位と酵素構造を、まったく新しいメカニズムで設計することができます"[10]。

自律的なプロセス制御への移行は特に注目に値します。新しいPATシステムは、適応ロジックに依存しており、代謝活動データに基づいてリアルタイムでバイオリアクターの設定値を動的に調整します。この柔軟性は、生産バッチ間で発生する自然な変動を管理するために不可欠であり、硬直した事前設定されたプロトコルを、より応答性の高いアプローチに置き換えます[6]。

商業規模の生産のためのPATの適応

AIが予測能力を強化する一方で、これらの技術を商業利用に拡大することは、実用的な解決策を必要とする独自の課題を提示します。

主な問題の一つは、バッチ間の再現性です。現在の発酵プロセスはしばしば大きな変動を示し、製品濃度のパターンが実行ごとに最大50%まで逸脱することがあります[2]。このような不一致は、大規模生産に必要な信頼性を達成するための大きな障害です。

別の課題は、異なる生産規模にわたるセンサーの一貫性を確保することです。pHや溶存酸素を監視するMemosensのようなデジタルセンサーは、小規模な実験室用バイオリアクターでも大規模な製造施設でも信頼性のあるデータを提供しなければなりません。 これらの機器をすべてのスケールで標準化することで、プロセスの移行を合理化し、プラントエンジニアリングのコストとタイムラインを最大30%削減できます [3].

コストはスケーリングのもう一つの障壁です。オフライン分析や高度な機器の高い運用費用は、商業的な実現可能性を制限する可能性があります [11][3]。これに対処するために、一部の企業は資本コストを削減するために、より経済的なバイオリアクター材料を模索しています [11]。さらに、細胞培養培地の高コストを相殺するために、タンジェンシャルフローフィルトレーションなどの培地リサイクル戦略が実施されています [11]。

これらの高度なPATシステムを採用しようとしている企業にとって、

結論

プロセス分析技術(PAT)は、培養肉生産における一貫性の管理方法を再構築しています。生産の終わりまで品質をテストするのを待つのではなく、PATはリアルタイムの監視と自動調整をプロセスに直接統合します。この変化は、生物学的システムの本質的な変動性という業界の最も厳しい課題の1つに取り組んでいます。前述のように、PATの各コンポーネントは、より信頼性が高く予測可能な生産フレームワークを作成する役割を果たしています。

ラマン分光法や屈折計のような技術は、細胞代謝に関する継続的でリアルタイムの洞察を提供し、手動サンプリングの必要性を排除します。これにより、オープンサンプリングによる汚染のリスクが軽減されるだけでなく、定期的なラボテストの「ブラインドスポット」も解消されます[3] [5]。自動フィードバックシステムと組み合わせることで、これらのツールは栄養素の追加やpHレベルの微調整など、リアルタイムで調整を行い、栽培プロセス全体を通じて最適な条件を維持することができます。

これらの革新の商業的な利点は非常に大きいです。例えば、ラマン技術を使用したリアルタイムのグルコース制御は製品の収量を85%増加させることが示されており、屈折計によるpH最適化は代謝活動を1.8倍に向上させます[3][6]。培養肉セクターが2040年までに世界の肉消費の30%を占めると予想される中、このような効率改善は生産を経済的に維持するために重要です[3].

Memosensのような標準化されたデジタルセンサーは、異なるバイオリアクターサイズ間で一貫した測定を保証することで、ラボスケールから商業生産への移行をさらに効率化します。これらのツールは、エンジニアリングコストとタイムラインを最大30%削減することができます[3]。これらの先進システムを採用しようとする生産者にとって、

AIと機械学習も登場し、予測的かつ自律的なプロセス制御を可能にしています。これらの技術により、システムは各バッチの特有の特性に適応することができます。トーマス・ウィリアムズと彼のチームが強調したように:

「この新しい屈折計ベースのPATシステムを使用したプロセス制御と介入は、生産環境の微調整と迅速な最適化を促進し、プロセス性能と堅牢性を向上させるための適応プロセス制御を可能にする可能性があります」[6] 。

この適応能力は、業界が研究レベルのオペレーションから商業製造へのフルスケールアップを行う際に特に重要になります。これらの進歩は、培養肉産業における品質とスケーラビリティの両方を確保する上でのPATの重要な役割を強調しています。

よくある質問

プロセス分析技術(PAT)は、培養肉の生産においてどのように一貫した品質を保証しますか?

プロセス分析技術(PAT)は、培養肉の生産におけるバッチの一貫性を維持する上で重要な役割を果たします。リアルタイムの監視と制御を可能にすることで、重要なバイオプロセスパラメータを管理します。分光法や電気化学センサーなどのツールを使用して、PATはバイオリアクター内のpH、酸素レベル、温度、栄養素濃度などの重要な要素を厳密に監視します。この継続的な監視により、条件が生産プロセス全体を通じて最適に保たれるよう迅速な調整が可能です。

細胞環境を明確に把握することで、PATはバッチ間の変動を減らし、廃棄物を削減し、全体的な効率を向上させます。これにより、すべてのバッチが同じ高品質基準を満たすことが保証されます。AI駆動システムと組み合わせることで、PATは精度を次のレベルに引き上げ、操作を簡素化し、安全で一貫した培養肉の生産をサポートします。

ラマン分光法は、培養肉生産におけるバイオリアクターの状態を監視するためにどのような利点を提供しますか?

ラマン分光法は、培養肉生産における貴重なプロセス分析技術 (PAT)として機能し、バイオリアクターの状態をリアルタイムで非侵襲的に監視します。データを継続的に収集することで、プロセスパラメータと重要な品質属性との間に接続を確立し、各バッチが一貫した高品質基準を満たすことを保証します。

この技術は、細胞密度、生存率、および代謝物レベルなどの重要な要素を同時に追跡し、バイオプロセスに関する重要な洞察を提供します。これらのリアルタイムの読み取りは、適応的なプロセス制御を可能にし、生産性を向上させながら潜在的なリスクを最小限に抑えます。さらに、ラマン分光法は生産全体を通じて安定した成長条件を保証し、最適な結果を得るために培養プロセスを合理化します。

AIと機械学習は、培養肉の生産におけるプロセス制御をどのように改善しますか?

AIと機械学習は、培養肉の生産におけるプロセス制御を変革し、正確なモニタリング、廃棄物の削減、一貫した品質の維持を提供します。これらの技術は、pH、酸素レベル、温度、細胞成長などの重要な要素を監視するセンサーからのデータを処理します。これにより、生産者はリアルタイムで生産条件を微調整することができます。

機械学習モデルは、汚染や細胞成長の不規則性などの潜在的な問題を予測し、迅速な是正措置を可能にします。さらに、これらのシステムは新しいデータで再訓練することで時間とともに賢くなり、その精度と信頼性を向上させます。AIを活用したプロセス分析技術 (PAT)システムは、細胞培養の代謝活動に関するリアルタイムの洞察を提供することで、バッチの一貫性と規制要件の遵守を確保するのに役立ちます。

AIと機械学習を統合することで、培養肉の生産者は効率を高め、生産をより効果的に拡大し、製品の安全性を向上させることができます。この進歩は、より持続可能な食品生産の未来を形作るのに役立っています。