A Tecnologia Analítica de Processos (PAT) integra o monitoramento de qualidade em tempo real nos processos de fabricação, melhorando a consistência e reduzindo o desperdício. É especialmente útil na produção de carne cultivada, onde o controle preciso de fatores como pH, oxigênio e nutrientes é crítico. O PAT combina sensores em linha, quimiometria e sistemas automatizados para garantir a qualidade do produto enquanto atende aos padrões regulatórios.

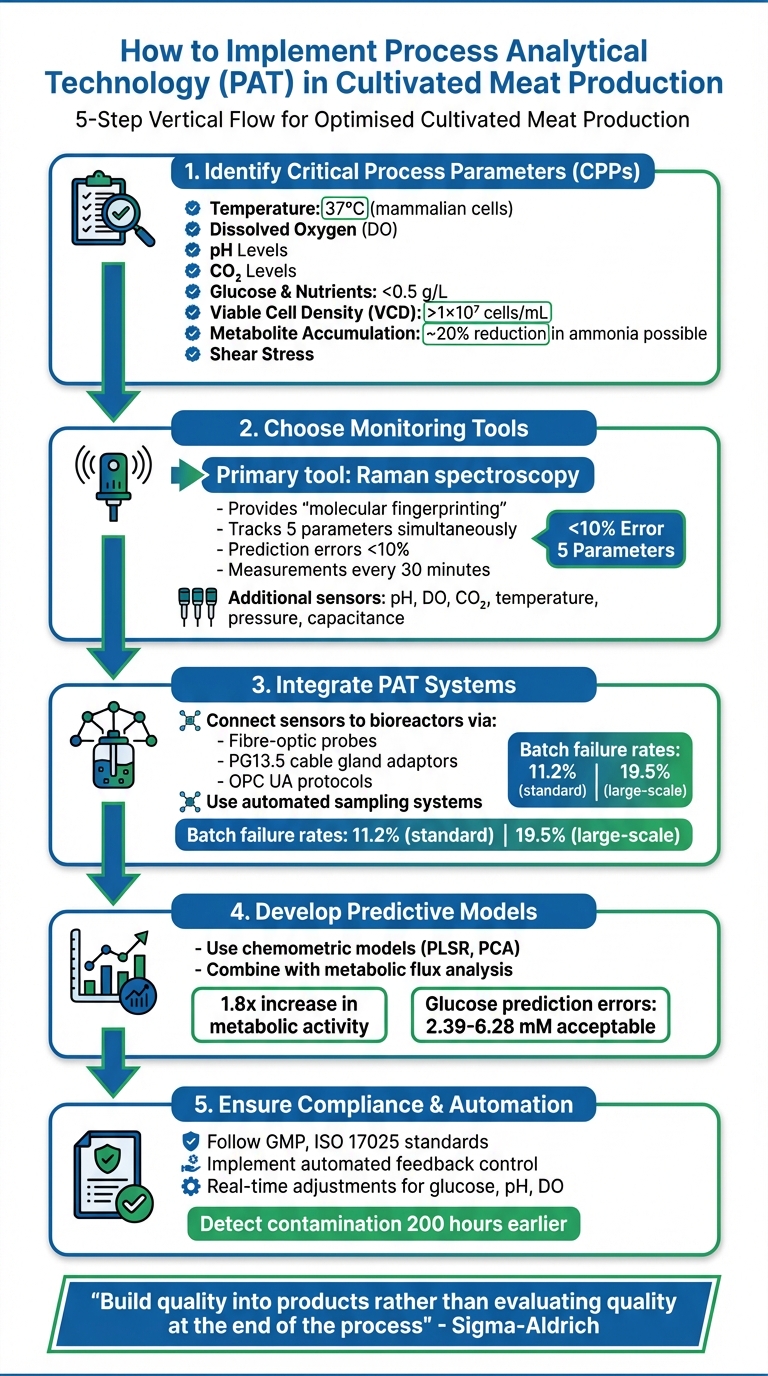

Passos Principais para Implementar o PAT:

- Identificar Parâmetros Críticos do Processo (CPPs): Foque em fatores como temperatura, oxigênio dissolvido, pH e glicose.

- Escolher Ferramentas de Monitoramento: Use sensores em linha (e.g., espectroscopia Raman) para dados em tempo real.

- Integrar Sistemas PAT: Conecte sensores a biorreatores para controle de feedback automatizado.

- Desenvolver Modelos Preditivos: Use análise de dados para otimizar processos.

- Garantir Conformidade: Siga as diretrizes regulatórias GMP, ISO 17025 e outras.

Plataformas como

Processo de 5 Etapas para Implementação do PAT na Produção de Carne Cultivada

Painel de Discussão de Especialistas em Bioprocessamento I - Implementação do PAT

Identificação de Parâmetros Críticos de Processo (CPPs)

Para garantir o sucesso na produção de carne cultivada, é essencial identificar os Parâmetros Críticos de Processo (CPPs) que influenciam a viabilidade celular, o rendimento de biomassa e a qualidade do produto. A má gestão desses parâmetros pode comprometer toda a produção.

Principais Parâmetros para Monitorar

Temperatura é um fator chave. Células de mamíferos prosperam em torno de 37°C, enquanto células de peixes e insetos requerem ambientes muito mais frios para manter a atividade metabólica ideal [2].

Oxigênio Dissolvido (OD) é outro elemento crítico para o metabolismo aeróbico. À medida que a produção aumenta, garantir uma transferência de oxigênio suficiente se torna mais desafiador [2]. Sem oxigênio suficiente, as células podem mudar para o metabolismo anaeróbico, levando ao acúmulo de ácido lático, o que pode prejudicar o crescimento.

Níveis de pH são uma janela para o estado metabólico da cultura. Quaisquer flutuações podem interromper a atividade enzimática, prejudicar a saúde celular e afetar as características do produto, como textura e capacidade de retenção de água [2][3].

Os níveis de Dióxido de Carbono (CO₂) devem ser gerenciados cuidadosamente, especialmente em operações em larga escala. As células animais são particularmente sensíveis a níveis elevados de CO₂, tornando o monitoramento constante essencial [2].

Glicose e Nutrientes são as principais fontes de energia para as células. Se os níveis de glicose caírem muito, as células podem morrer de fome, levando à morte ou diferenciação prematura [2]. Manter as concentrações de glicose baixas (e.g., abaixo de 0,5 g/L) pode prevenir o metabolismo ineficiente e reduzir o acúmulo de lactato [4].

A Densidade Celular Viável (VCD) ajuda a rastrear as fases de crescimento da cultura - lag, log e estacionária - permitindo a determinação do melhor momento para a colheita [2]. Para carne cultivada, altas densidades celulares são frequentemente consideradas acima de 1×10⁷ células/mL [2].

Acúmulo de Metabólitos - como amônia e ácido lático - pode prejudicar o crescimento e reduzir a viabilidade celular. Monitorar e controlar esses subprodutos tóxicos é crucial. Por exemplo, um método alcançou uma redução de 20% nos níveis de amônia tóxica [2].

Estresse de Cisalhamento causado por impelidores ou bolhas de gás representa um desafio único. Ao contrário das células microbianas, as células animais não possuem uma parede celular protetora, tornando-as mais vulneráveis a danos. Os níveis de estresse toleráveis variam dependendo da espécie e devem ser ajustados para cada linha celular [2].

Esses parâmetros fornecem a base para otimizar a produção de carne cultivada.

Parâmetros Específicos para Carne Cultivada

Embora os fatores acima se apliquem de forma ampla, a produção de carne cultivada introduz desafios únicos que requerem atenção especial.

Sensibilidade ao CO₂ é particularmente importante. Células animais usadas na produção de alimentos são mais suscetíveis à inibição por CO₂ em comparação com células microbianas, tornando este um parâmetro crítico a ser gerenciado [2].

Escalar a Produção traz novas prioridades. Na biofarmacêutica, biorreatores normalmente atingem o máximo de 20.000 L para produtos de alto valor. No entanto, a carne cultivada precisará de volumes significativamente maiores para permanecer economicamente viável. Para colocar em perspectiva, o maior biorreator microbiano já construído comporta 1.500.000 L - uma escala que a produção de carne cultivada pode um dia precisar alcançar [2].

Gestão Térmica varia por espécie. Células não-mamíferas requerem sistemas de aquecimento e resfriamento completamente diferentes, tornando o controle de temperatura altamente específico para cada espécie [2]. Essa variabilidade exige sistemas flexíveis de Tecnologia Analítica de Processos (PAT).

Finalmente, encontrar o equipamento de monitoramento certo para esses parâmetros pode ser complicado. Plataformas como

Dominar esses CPPs é um passo necessário antes de implementar sistemas de controle em tempo real por meio de ferramentas PAT.

Selecionando e Integrando Ferramentas PAT

Depois de identificar os parâmetros críticos do processo, o próximo passo é selecionar sensores que atendam às suas necessidades - especialmente em termos de onde as medições são feitas e quão rapidamente elas respondem. O monitoramento em linha se destaca aqui. Como os sensores permanecem dentro do fluxo do processo, eles fornecem os insights em tempo real mais rápidos e dinâmicos em comparação com métodos em linha ou fora de linha [6]. Para parâmetros como pH ou oxigênio dissolvido, que exigem feedback imediato, os sensores em linha eliminam atrasos causados pela amostragem.

Escolhendo Sensores e Tecnologias

Uma ferramenta de destaque neste campo é a espectroscopia Raman, uma escolha preferida para a produção de carne cultivada. Sua capacidade de fornecer "impressão digital molecular" a torna particularmente eficaz para identificar moléculas orgânicas como glicose e lactato, enquanto permanece inalterada pela água [6][7]. Um estudo da Merck/Sigma-Aldrich em janeiro de 2026 destacou a eficácia do Analisador Raman ProCellics™ e do Software Bio4C® PAT Raman. Este sistema monitorou uma cultura de células CHO em um biorreator de 3L com jaqueta de água, realizando medições a cada 30 minutos. Notavelmente, ele rastreou cinco parâmetros simultaneamente e distinguiu com precisão entre densidades celulares totais e viáveis durante um evento de diluição celular no sexto dia, com uma margem de erro inferior a 10% [11].

"Raman se tornou uma escolha preferencial para monitorar e controlar bioprocessos upstream porque facilita o controle avançado de processos e permite uma qualidade de processo consistente." - Karen A Esmonde-White, Endress+Hauser [8]

A espectroscopia Raman não é apenas precisa; ela prevê níveis de metabólitos chave com erros abaixo de 10% [7][11]. Mas Raman sozinho não é suficiente. Você também precisará de sensores padrão de biorreator para pH, oxigênio dissolvido, CO₂, temperatura, pressão e capacitância [10][6]. Para otimizar operações e reduzir riscos de contaminação - especialmente porque as taxas de falha de lote na produção de carne cultivada giram em torno de 11,2%, subindo para 19,5% em configurações de maior escala - sistemas de amostragem automatizados são indispensáveis [5].

Ao selecionar sensores, certifique-se de que sejam compatíveis com Análise de Dados Multivariados (MVDA) e Design de Experimentos (DOE) software [1]. Essa compatibilidade garante que as ferramentas possam escalar de pequenos biorreatores de P&D para produção comercial em larga escala [1].

Integração de Ferramentas PAT em Sistemas de Biorreatores

Os sistemas modernos de biorreatores simplificam a integração de ferramentas PAT. Medições não destrutivas e em linha são viabilizadas usando sondas de fibra óptica, que são montadas via adaptadores de prensa-cabo padrão PG13.5. Essas sondas se conectam perfeitamente aos sistemas de biorreatores através de protocolos OPC UA [8][9][11][1].

No lado dos dados, plataformas como Bio4C® PAT Raman Software ou BioPAT® MFCS processam dados de sensores em insights acionáveis para controle em tempo real [10][11]. Esses sistemas usam ferramentas avançadas como Análise de Componentes Principais (PCA) e Mínimos Quadrados Parciais (PLS) para converter dados espectrais complexos em parâmetros de processo significativos [9].

"A aplicação da tecnologia Raman... capacita a compreensão e controle abrangentes do processo na fabricação biofarmacêutica, permitindo que os usuários tomem as decisões corretas com confiança." - Merck/Sigma-Aldrich [11]

Ao construir modelos Raman, técnicas como adulteração de analito - onde concentrações conhecidas de analitos são adicionadas - ajudam a quebrar correlações entre compostos, garantindo que o modelo não dependa de tendências indiretas [1]. Incorporar uma ampla gama de condições de processo usando DOE garante que os modelos sejam robustos o suficiente para lidar com variações em escala comercial [1].

Com os desafios de integração resolvidos, a próxima tarefa é obter o equipamento PAT adequado.

Obtenção de Equipamento PAT para Carne Cultivada

Encontrar as ferramentas certas para monitoramento em tempo real na produção de carne cultivada pode ser complicado. Felizmente, plataformas como

Considerando que o meio de crescimento frequentemente representa mais de 50% dos custos de produção [5], adquirir equipamentos de monitoramento eficazes para otimizar o uso de nutrientes não é apenas prático, mas economicamente inteligente.

sbb-itb-ffee270

Construindo Modelos Preditivos para Otimização de Processos

Depois de implantar as ferramentas PAT, o próximo passo é usar modelos preditivos para estimar variáveis que são difíceis de medir diretamente, como viabilidade celular e níveis de metabólitos [12]. Ao analisar dados espectrais, você pode alcançar um controle de processo mais rápido e inteligente. O desafio está em transformar esses dados em modelos preditivos confiáveis.

Desenvolvendo Modelos Quimiométricos

A Regressão por Mínimos Quadrados Parciais (PLSR) é um ótimo ponto de partida para lidar com os sinais sobrepostos e ruidosos frequentemente encontrados na produção de carne cultivada [7][13]. Para refinar espectros Raman, que podem incluir 1.000–3.000 variáveis por medição [7], pré-processe os dados usando cálculos de derivadas. Isso ajuda a reduzir o ruído enquanto preserva picos críticos. No entanto, tenha cuidado para não suavizar demais os dados, pois isso pode apagar os próprios sinais dos quais seu modelo depende.

A seleção de variáveis é igualmente importante. A Análise de Componentes Principais (PCA) pode ajudar a identificar quais regiões espectrais estão mais fortemente ligadas ao seu parâmetro alvo. Por exemplo, um estudo de 2018 revelou que o oitavo componente principal (PC8) estava altamente correlacionado com a concentração de glicose. Os pesquisadores usaram esse insight para ajustar seu modelo PLSR [7]. Essa abordagem focada reduz o risco de overfitting e garante que o modelo se concentre em dados significativos.

Para a produção de carne cultivada, a combinação de modelos baseados em dados com modelos mecanicistas, como a Análise de Balanço de Fluxo (FBA), pode ser particularmente eficaz. Em 2023, Oxford Biomedica usou um sistema PAT baseado em refratometria (o sistema Ranger) para monitorar culturas de células HEK293T.Integrando dados em tempo real com análise de fluxo metabólico, eles descobriram como o pH influenciava diretamente os níveis de oxigênio intracelular e a atividade metabólica. Esta estratégia híbrida levou ao desenvolvimento de um plano operacional de pH que aumentou a atividade metabólica em 1,8 vezes em comparação com processos não otimizados [12][14].

Uma vez que seu modelo está construído, o próximo passo é garantir que ele funcione com precisão e confiabilidade em condições reais de operação.

Validando Modelos para Uso em Produção

O verdadeiro teste de um modelo está em sua validação. Comece avaliando-o contra um conjunto de dados independente - dados que não fizeram parte da fase de treinamento. Use métricas como o Erro Quadrático Médio de Previsão (RMSEP) para medir sua precisão. Para monitoramento de glicose em processos de carne cultivada, erros de previsão variando de 2,39 mM a 6.28 mM são tipicamente aceitáveis para controle automatizado em tempo real [7].

A escalabilidade é outro fator chave. Seu modelo precisa entregar resultados consistentes, seja aplicado em um pequeno biorreator de P&D ou em um grande sistema comercial. Um estudo de 2018 mostrou que um modelo PLSR manteve sua precisão preditiva quando ampliado de um sistema de 10 L para um de 100 L [7].

Finalmente, teste o modelo em condições dinâmicas usando "sondagem de parâmetros". Isso envolve ajustar variáveis como pH ou oxigênio dissolvido para verificar se o modelo acompanha as mudanças com precisão [14]. A Oxford Biomedica usou este método para validar um sistema autônomo de controle de pH [12]. Após isso, conduza testes de malha fechada para confirmar que o sistema PAT pode manter os parâmetros dentro do intervalo desejado [14].

Implementação de Controle de Processo em Tempo Real

O controle de processo em tempo real leva os modelos preditivos um passo adiante, utilizando dados contínuos para manter o desempenho ideal. Ao converter dados de sensores ao vivo em ajustes automatizados, esses sistemas garantem que condições-chave como níveis de nutrientes, pH e oxigênio dissolvido sejam reguladas consistentemente - sem exigir intervenção manual. Isso não apenas reduz os custos de mão de obra e erros humanos, mas também garante uma qualidade de produto mais consistente. Para a produção de carne cultivada, essa automação é uma mudança de jogo na obtenção de otimização de processo em tempo real.

Para que isso funcione, é crucial medir diretamente os parâmetros críticos do processo (CPPs) e alimentar esses sinais em seu sistema de controle.Dan Kopec, um especialista em PAT na Sartorius Stedim Biotech, destaca a importância dessa abordagem:

A melhor maneira de controlar um parâmetro de processo crítico (CPP) é medir esse parâmetro específico, integrar o sinal ao vivo no seu sistema de controle e aplicar um algoritmo de feedback inteligente para um loop de controle automatizado. [4]

Esses loops de feedback comparam leituras de sensores em tempo real com pontos de ajuste predefinidos. Usando algoritmos PID, eles ajustam automaticamente parâmetros críticos como alimentação de nutrientes, pH e oxigênio dissolvido para manter tudo funcionando sem problemas.

Por exemplo, na produção de carne cultivada, sensores in situ fornecem medições quase instantâneas. Sensores de capacitância, por exemplo, podem rastrear o volume de células viáveis tratando as células como microcapacitores dentro de um campo de radiofrequência.Esses dados podem então acionar controles automatizados de sangramento celular em processos de perfusão contínua, ajudando a manter uma densidade celular estável.[4]

Configurando Sistemas de Controle de Feedback

Na produção de carne cultivada, parâmetros como glicose, pH e oxigênio dissolvido influenciam diretamente o crescimento celular e a eficiência metabólica. Manter os níveis de glicose baixos (em torno de 0,1–0,5 g/L) é particularmente importante para evitar o acúmulo de lactato.[4] Para resolver isso, a Sartorius Stedim Biotech desenvolveu o sistema BioPAT Trace. Esta tecnologia usa biossensores enzimáticos e uma sonda de diálise com uma membrana de 10 kDa para fornecer medições de glicose com frequência de até uma vez por minuto - sem perder volume. Isso garante alta densidade celular em biorreatores de perfusão.[4]

A automação do controle de pH também pode levar a melhorias significativas.Em um estudo, pesquisadores da Oxford Biomedica e WattBE Innovations usaram o sistema Ranger Refractive Index (RI) PAT para monitorar culturas de células HEK293T. Ao desenvolver um 'Índice de Taxa Metabólica' (MRI) e ajustar os pontos de ajuste de pH, eles alcançaram um aumento de 1,8 vezes na atividade metabólica. Esta técnica, frequentemente referida como "sondagem de parâmetros", envolve ajustar variáveis para observar respostas do sistema e refinar condições operacionais.[12]

Para aumentar ainda mais a confiabilidade, sensores virtuais podem atuar como backup para sensores de hardware. Por exemplo, um sensor virtual baseado em leituras de capacitância pode verificar dados de glicose de uma sonda Raman. Essa redundância ajuda a detectar desvio ou falha do sensor antes que ele interrompa o processo - uma salvaguarda especialmente útil ao lidar com alta variabilidade do processo.

Exemplos de Automação em Tempo Real na Carne Cultivada

Estratégias de controle em tempo real já entregaram resultados impressionantes em várias aplicações. Por exemplo, a Sartorius Stedim Biotech colaborou com o Centro de Pesquisa de Medicamentos GSK para usar a plataforma BioPAT para alimentação automatizada em circuito fechado em culturas de células CHO. Isso eliminou a amostragem manual e garantiu um fornecimento constante de nutrientes.[4]

Em outro exemplo, a Oxford Biomedica integrou o sistema Ranger RI com análise de fluxo metabólico para criar uma estratégia autônoma de controle de pH. Este sistema se adaptou ao estado metabólico das células e detectou contaminação microbiana até 200 horas antes dos métodos tradicionais, demonstrando o potencial do monitoramento em tempo real para prevenir falhas de lote dispendiosas.[12]

Plataformas como

Como Kopec resume adequadamente:

A automação e o monitoramento em tempo real devem melhorar os processos com ganhos de qualidade e rendimento, bem como reduções nos custos de mão de obra, risco e desperdício. [4]

Para começar, concentre-se nos parâmetros mais críticos - tipicamente glicose, pH e oxigênio dissolvido - e expanda gradualmente a automação à medida que você ganha uma compreensão mais profunda do seu processo. Essa abordagem passo a passo é essencial para otimizar a produção de carne cultivada por meio do controle em tempo real.

Conclusão: Etapas para Implementação de PAT

Trazer a Tecnologia Analítica de Processos (PAT) para a produção de carne cultivada exige uma abordagem clara e metódica.Comece identificando seus Parâmetros Críticos de Processo (CPPs) - estes podem incluir níveis de glicose, pH e oxigênio dissolvido, todos os quais têm uma influência direta na qualidade do produto. Uma vez definidos, escolha ferramentas PAT como espectroscopia Raman ou sensores de capacitância para permitir o monitoramento em tempo real.

O próximo passo é integrar esses sensores em seus sistemas de biorreatores e criar modelos preditivos para interpretar os dados coletados. Priorize monitoramento em linha sempre que possível, pois elimina atrasos e reduz o risco de contaminação durante o processo.

Sistemas de feedback automatizados desempenham um papel crucial aqui, convertendo dados brutos em ajustes imediatos e acionáveis. Como a Sigma-Aldrich coloca de forma adequada:

Um objetivo chave do PAT é construir qualidade nos produtos em vez de avaliar a qualidade no final do processo.[6]

Essa abordagem proativa não só reduz os custos de mão de obra, mas também garante qualidade consistente do produto enquanto diminui o desperdício.

Uma vez que os sistemas de feedback automatizados estejam operacionais, o próximo foco deve ser a obtenção do equipamento PAT adequado. Equipamentos confiáveis são vitais para o sucesso, e plataformas como

À medida que seu entendimento do processo se aprofunda, expanda gradualmente a automação para alcançar uma produção escalável e consistente, atendendo aos padrões regulatórios.Ao seguir estas etapas, a implementação do PAT pode se tornar a espinha dorsal de um processo de produção de carne cultivada mais eficiente e confiável.

Perguntas Frequentes

Quais são os benefícios do uso da Tecnologia Analítica de Processos (PAT) na produção de carne cultivada?

A Tecnologia Analítica de Processos (PAT) desempenha um papel fundamental na melhoria do controle de processos e da consistência do produto na produção de carne cultivada. Com monitoramento em tempo real de fatores cruciais como temperatura, níveis de pH e oxigênio dissolvido, o PAT garante condições de crescimento ideais para as células, minimizando as chances de problemas inesperados no processo. O resultado? Maior rendimento, qualidade consistente e redução nos custos de produção.

Outra vantagem do PAT é como ele apoia um framework de Qualidade por Design (QbD).Ao conectar diretamente os dados analíticos às características específicas de qualidade do produto, reduz-se a dependência de métodos tradicionais de teste de ponto final. Essa abordagem não apenas acelera os processos de validação, mas também permite decisões baseadas em dados que melhoram a reprodutibilidade e permitem estratégias de controle preditivo.

Para empresas no espaço de carne cultivada, plataformas como

Como a espectroscopia Raman melhora o monitoramento em tempo real em sistemas PAT para a produção de carne cultivada?

A espectroscopia Raman desempenha um papel crucial no monitoramento em tempo real dentro dos sistemas PAT (Tecnologia Analítica de Processos) ao fornecer medições rápidas, não invasivas e em linha de parâmetros chave do processo.Isso ajuda a manter um controle de processo mais rigoroso e garante uma qualidade de produto consistente ao longo do tempo.

Uma de suas características de destaque é a capacidade de detectar múltiplas moléculas simultaneamente. Por exemplo, pode monitorar os níveis de glicose, lactato e amônio enquanto também avalia a viabilidade celular e as características do produto - tudo em uma única medição. As sondas Raman modernas são projetadas para serem instaladas diretamente em fluxos de biorreatores, permitindo a coleta contínua de dados sem a necessidade de extrair amostras.

Outra vantagem é seu suporte para controle de feedback automatizado. Ao fornecer dados em tempo real, a espectroscopia Raman permite ajustes precisos nas alimentações de nutrientes, garantindo que as condições ótimas de produção sejam mantidas. Sua flexibilidade em escalar e transferir modelos entre vários tamanhos de reatores aumenta ainda mais sua utilidade na produção de carne cultivada, aumentando a eficiência e minimizando o risco de erros.

Quais são os principais desafios na ampliação da Tecnologia Analítica de Processos (PAT) para a produção de carne cultivada?

Ampliar a PAT (Tecnologia Analítica de Processos) para a produção de carne cultivada em larga escala apresenta uma série de desafios, exigindo planejamento e execução meticulosos. Um problema chave está em gerenciar e integrar os enormes volumes de dados gerados pelos instrumentos PAT. À medida que a produção aumenta, manter a precisão dos dados enquanto se assegura uma integração suave nos sistemas de controle torna-se uma tarefa mais complexa.

Outro obstáculo significativo é o desempenho dos sensores em biorreatores de escala industrial. Sensores que funcionam bem em configurações menores muitas vezes enfrentam desafios em sistemas maiores, onde fatores como forças de cisalhamento e variações de temperatura podem comprometer a precisão das medições em tempo real.

Há também a questão de adquirir equipamentos especializados adaptados às demandas únicas da produção de carne cultivada. Plataformas como

Enfrentar esses desafios antecipadamente - selecionando sensores confiáveis, construindo sistemas de dados escaláveis e planejando a aquisição estrategicamente - pode ajudar as empresas a navegar na transição para a produção em escala comercial de forma mais eficiente.