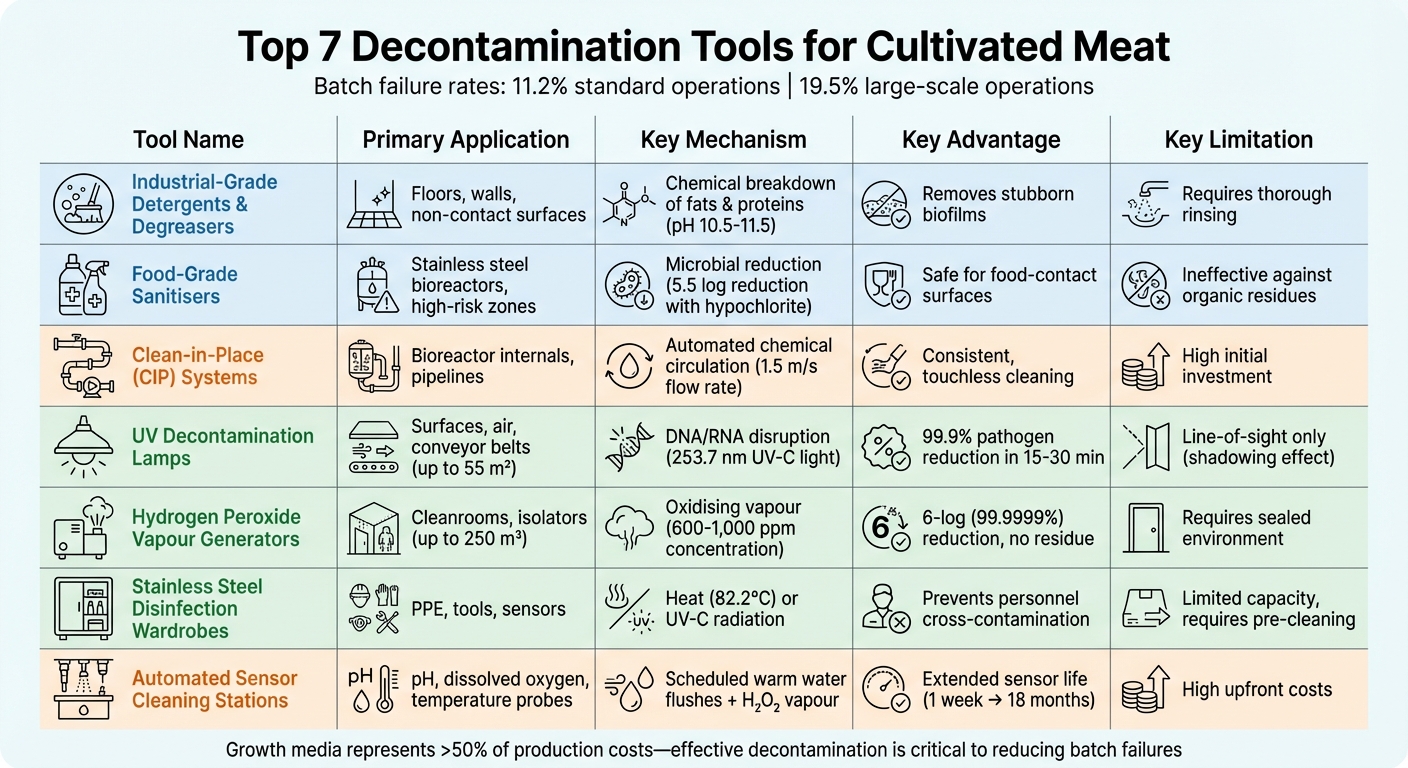

A contaminação é um grande obstáculo na produção de carne cultivada, com taxas de falha de lote atingindo 11,2% e subindo para 19,5% em operações de maior escala. Isso não apenas desperdiça recursos como meios de crescimento (mais de 50% dos custos de produção), mas também interrompe cronogramas. A descontaminação eficaz é fundamental para minimizar esses riscos. Aqui está uma visão geral rápida das principais ferramentas usadas para manter a esterilidade em instalações de carne cultivada:

- Detergentes e Desengraxantes de Grau Industrial: Removem resíduos orgânicos como gorduras e proteínas, essenciais para a limpeza pré-sanitização.

- Sanitizantes de Grau Alimentício: Reduzem cargas microbianas após a limpeza, visando bactérias e biofilmes.

- Sistemas Clean-in-Place (CIP): Automatizam a limpeza interna de biorreatores e tubulações sem desmontagem.

- Lâmpadas de Descontaminação UV: Usam luz UV-C para desinfetar superfícies e ar sem produtos químicos.

- Geradores de Vapor de Peróxido de Hidrogênio: Proporcionam esterilização completa e sem contato para salas e equipamentos.

- Guarda-roupas de Desinfecção em Aço Inoxidável: Higienizam ferramentas, EPIs e pequenos equipamentos em um ambiente controlado.

- Estações de Limpeza Automatizadas com Sensor: Mantêm as sondas de biorreatores limpas e funcionais para garantir monitoramento preciso.

Cada ferramenta aborda desafios específicos de contaminação, desde a limpeza de superfícies até a esterilização de equipamentos e a manutenção de padrões de biossegurança. A combinação desses métodos garante uma produção mais segura e eficiente, reduzindo falhas custosas. Abaixo, exploramos como cada ferramenta funciona e suas aplicações práticas na produção de carne cultivada.

Comparação de 7 Ferramentas de Descontaminação para Produção de Carne Cultivada

1.Detergentes e Desengraxantes de Grau Industrial

Detergentes e desengraxantes de grau industrial desempenham um papel crucial na manutenção da limpeza em instalações de produção de carne cultivada. Esses agentes de limpeza poderosos são projetados para remover fisicamente resíduos orgânicos - como gorduras, proteínas e detritos celulares - que se acumulam em superfícies e equipamentos durante a produção. Pular esta etapa essencial de limpeza pode comprometer os esforços de sanitização, pois a matéria orgânica restante pode proteger bactérias dos desinfetantes.

Após a limpeza inicial, aplicações específicas são usadas para melhorar o processo geral de descontaminação.

Aplicação Primária

Detergentes alcalinos com faixa de pH de 10,5–11,5 (contendo pelo menos 200 ppm de alcalinidade ativa e 200 ppm de cloro) são altamente eficazes na quebra de sujeiras orgânicas. Compostos ácidos, por outro lado, são usados para remover depósitos minerais alojados em fendas de equipamentos [7].Para superfícies verticais, limpadores clorados de alta formação de espuma são preferidos, pois seu tempo de contato prolongado - tipicamente 15 minutos - garante uma limpeza completa [6].

Método de Descontaminação

A limpeza começa com água morna (<48,9°C) para enxaguar as superfícies, seguida de esfregação manual para desestabilizar biofilmes. Para sistemas Clean-in-Place (CIP), limpadores cáusticos de baixa formação de espuma são recomendados para evitar problemas como cavitação de bombas [5][8]. Uma vez que os detergentes são aplicados, um enxágue completo com água potável é essencial. Esta etapa é crítica porque a maioria dos detergentes é alcalina, enquanto muitos sanitizantes são ácidos - qualquer resíduo de detergente pode neutralizar o sanitizante, tornando-o ineficaz [8].

Compatibilidade com Equipamentos de Carne Cultivada

A compatibilidade de materiais é outra consideração chave.Produtos clorados, por exemplo, podem causar desgaste prematuro em componentes de borracha ou silicone, como aqueles encontrados em vedações e tubulações de biorreatores [7]. Para equipamentos delicados como filtros de biorreatores, capelas de exaustão ou tanques de aço inoxidável 316, desengraxantes especializados são usados para remover graxa endurecida sem danificar superfícies sensíveis [4]. Desengraxantes alcalinos não espumantes também são ideais para limpeza profunda de grandes áreas, como pisos e paredes, usando máquinas de esfregar industriais [4].

Vantagens e Limitações

Enquanto os detergentes são eficazes na remoção de matéria orgânica que promove o crescimento bacteriano, eles não matam bactérias resistentes como Salmonella e E. coli [8]. Esta limitação destaca a necessidade de um processo em duas etapas: limpeza seguida de sanitização. Fatores como a qualidade da água, incluindo pH e dureza, também podem influenciar o desempenho do detergente. Em ambientes de processamento a seco, detergentes líquidos tradicionais podem não ser adequados, pois o excesso de umidade pode levar ao crescimento de mofo. Além disso, seguir as diretrizes de diluição do fabricante é fundamental - diluir demais pode reduzir a eficácia, enquanto soluções muito concentradas podem danificar equipamentos e comprometer a segurança do produto [8].

Para profissionais da indústria de carne cultivada, esses agentes de limpeza essenciais estão disponíveis em

2. Sanitizantes Grau Alimentício

Após a limpeza com detergentes, os sanitizantes grau alimentício desempenham um papel crucial na redução de microrganismos a níveis seguros. Esses agentes químicos são particularmente eficazes contra bactérias que formam biofilmes, que atuam como barreiras protetoras para patógenos nocivos como L.monocytogenes. Um estudo realizado em 23 instalações de processamento de alimentos revelou que 65% delas testaram positivo para Listeria mesmo após a conclusão dos protocolos de limpeza e sanitização [9].

A eficácia dos sanitizantes depende em grande parte de uma pré-limpeza completa. Quando resíduos de proteína são deixados nas superfícies, seu desempenho pode cair significativamente. Por exemplo, soluções de hipoclorito, que normalmente alcançam uma redução de 5,5 log, veem sua eficácia cair para apenas 2,8 na presença de matéria orgânica [9]. Ao remover primeiro os resíduos orgânicos, os sanitizantes podem então trabalhar efetivamente para eliminar os microrganismos restantes.

Aplicação Primária

Os sanitizantes são indispensáveis após a limpeza química, particularmente em ambientes de produção de carne cultivada. O ácido peracético (PAA) é especialmente eficaz para sanitizar superfícies de biorreatores de aço inoxidável.Enquanto isso, os sanitizantes à base de álcool são ideais para áreas sensíveis à umidade, onde a limpeza úmida tradicional pode incentivar o crescimento de mofo. Zonas de alto risco, como ralos e áreas de corte, requerem sanitização focada para abordar pontos críticos de contaminação persistente [8][9].

Método de Descontaminação

A forma como os sanitizantes são aplicados afeta muito seu desempenho. A aplicação direta ou métodos de espumação proporcionam melhor desinfecção em comparação com a nebulização [9]. Após a limpeza com detergentes, um enxágue completo é essencial, pois os detergentes são frequentemente alcalinos e podem neutralizar os sanitizantes tipicamente ácidos. Também é crucial usar os sanitizantes nas diluições recomendadas pelo fabricante. A diluição excessiva pode levar à tolerância bacteriana, enquanto soluções muito concentradas correm o risco de danificar equipamentos ou contaminar produtos [8].Esses passos garantem uma sanitização eficaz em todos os equipamentos usados na produção de carne cultivada.

Compatibilidade com Equipamentos de Carne Cultivada

Sanitizantes de grau alimentício são geralmente compatíveis com superfícies de aço inoxidável e cerâmica comumente usadas em instalações de carne cultivada. Compostos de amônio quaternário podem alcançar uma redução de 6,1 log em superfícies devidamente limpas, embora algumas cepas bacterianas tenham desenvolvido resistência através de plasmídeos. Por outro lado, o PAA é altamente eficaz na penetração de biofilmes, tornando-o uma e

Vantagens e Limitações

Embora os sanitizantes sejam e

Para aqueles que buscam produtos de descontaminação,

3. Sistemas Clean-in-Place (CIP)

Sistemas Clean-in-Place (CIP) automatizam a limpeza de equipamentos de produção fechados, eliminando a necessidade de desmontagem ou esfregação manual. Esses sistemas circulam detergentes químicos através de biorreatores, tanques, tubulações e trocadores de calor em temperaturas e taxas de fluxo específicas.Isso cria um efeito turbulento de "esfregação" que remove eficientemente resíduos das superfícies internas, ajudando a minimizar os riscos de contaminação e reduzir o tempo de inatividade em instalações de produção de carne cultivada [12].

Aplicação Primária

Sistemas CIP são indispensáveis para equipamentos de bioprocessamento em larga escala usados na produção de carne cultivada, como fermentadores, separadores centrífugos e carcaças de filtros [12]. Eles são particularmente úteis para equipamentos que são grandes ou complexos demais para serem limpos manualmente. Uma vez que o processo CIP é concluído, as instalações normalmente seguem com procedimentos de Esterilização no Local (SIP) para garantir condições assépticas [10]. Esta abordagem passo a passo garante limpeza e esterilização completas.

Método de Descontaminação

O processo CIP segue uma sequência cuidadosamente validada: pré-enxágue, lavagem cáustica (para quebrar proteínas e gorduras), enxágue intermediário, enxágue ácido (para remover depósitos minerais), sanitização e um enxágue final [12][15]. Para uma limpeza eficaz, parâmetros como temperatura, fluxo, pressão, concentração química e tempo de contato devem ser otimizados. Por exemplo, tubulações precisam de uma taxa de fluxo de pelo menos 1,5 m/s para alcançar uma limpeza adequada [12]. Bolas de spray estáticas, comumente usadas nesses sistemas, operam a 90–136 L/min com uma queda de pressão de 1,4–2,1 bar, limpando efetivamente um diâmetro de até 2,4 m [12].

"O processo jateia soluções de limpeza sobre superfícies sob alta turbulência e fluxo." - Sociedade de Tecnologia de Laticínios [11]

Compatibilidade com Equipamentos de Carne Cultivada

Sistemas CIP funcionam particularmente bem com as superfícies de aço inoxidável encontradas em instalações de carne cultivada. No entanto, o tempo é crucial - produtos químicos de limpeza ou sanitizantes precisam ser enxaguados dentro de 20 minutos para evitar corrosão ou corrosão [12]. O design do equipamento também desempenha um papel fundamental na eficácia do CIP. Por exemplo, os designs devem evitar "pernas mortas" (áreas onde o fluido não circula) e garantir soldas suaves e de alta qualidade, pois juntas ásperas podem prender contaminantes que os sistemas CIP não conseguem alcançar [10][12]. Testes de corante de riboflavina são comumente usados para verificar a cobertura dos dispositivos de pulverização. O corante fluoresce sob luz UV, destacando quaisquer áreas que foram perdidas durante a limpeza [12].Essas medidas são essenciais para manter as condições estéreis necessárias na produção de carne cultivada.

Vantagens e Limitações

Sistemas CIP fornecem resultados de limpeza consistentes e confiáveis a cada ciclo, reduzindo a exposição humana a altas temperaturas e produtos químicos agressivos [11][12]. Eles também minimizam o tempo de inatividade dos equipamentos e oferecem registros digitais automatizados para atender aos requisitos regulatórios [11]. Por outro lado, os sistemas CIP exigem um investimento inicial significativo, controle preciso dos parâmetros de limpeza e manutenção contínua para resolver problemas como cabeçotes de pulverização entupidos ou desgaste de juntas [12]. Os sistemas CIP modernos estão cada vez mais projetados com capacidades de reutilização, permitindo que os fluidos de limpeza sejam recuperados e armazenados. Esta abordagem reduz o consumo de água, produtos químicos e energia em comparação com sistemas de uso único [10][12].

Para empresas de carne cultivada, adquirir equipamentos compatíveis com CIP é essencial.

4. Lâmpadas de Descontaminação UV

Lâmpadas de descontaminação UV-C operam emitindo luz ultravioleta na faixa de 200–280 nm. Esta luz esteriliza superfícies e o ar sem a necessidade de calor ou produtos químicos, tornando-se uma ferramenta chave em instalações de carne cultivada. Esses ambientes exigem esterilidade rigorosa para evitar resíduos químicos que possam interromper os processos de cultura celular. As lâmpadas funcionam direcionando o DNA e o RNA de microrganismos, tornando-os inativos [16][18].

Aplicação Primária

Lâmpadas UV-C são usadas principalmente para transferência zonal, garantindo que equipamentos e materiais sejam descontaminados ao se moverem para áreas de alta segurança, como salas de biorreatores [16]. Além disso, são eficazes para desinfetar correias transportadoras, ferramentas de corte, superfícies de máquinas e materiais de embalagem [19]. Unidades móveis de grau industrial podem sanitizar áreas de até 55 metros quadrados, alcançando uma redução de 99,9% de patógenos em apenas 15 a 30 minutos [17]. Essa rapidez é particularmente importante na produção de carne cultivada, onde manter condições estéreis enquanto se cumpre prazos apertados é crucial.

Método de Descontaminação

O processo germicida é simples: luz UV-C a 253.7 nm é absorvido pelo DNA microbiano, alterando sua estrutura e interrompendo a replicação [16][17]. Este método funciona contra um amplo espectro de microrganismos, incluindo bactérias como Listeria e Salmonella, vírus como SARS-CoV-2, e até leveduras, bolores e esporos [16][18]. No entanto, a eficácia do UV-C é limitada ao que a luz pode alcançar diretamente.

"Como é baseado em luz, os sistemas UV-C devem ser capazes de 'ver' os organismos para inativá-los. Portanto, é desnecessário dizer que sombras e escudos reduzem drasticamente a eficácia dessa tecnologia." - Danny Bayliss, Líder de Novas Tecnologias, Campden BRI [16]

Para resultados ótimos, as superfícies precisam ser lisas e totalmente expostas, pois áreas texturizadas podem criar bolsões onde patógenos permanecem protegidos [16]. Além disso, os sistemas UV-C são projetados com a segurança em mente, frequentemente apresentando temporizadores de início retardado e sensores de movimento para garantir que não haja humanos, animais de estimação ou plantas presentes durante a operação [17]. Esses fatores destacam o UV-C como um componente de uma estratégia de descontaminação mais ampla em instalações de carne cultivada.

Compatibilidade com Equipamentos de Carne Cultivada

Lâmpadas UV-C são particularmente adequadas para o aço inoxidável e plásticos de qualidade alimentar comumente usados na produção de carne cultivada [16][19].Seu funcionamento não térmico e sem produtos químicos garante que equipamentos sensíveis permaneçam sem danos, evitando a contaminação de culturas celulares [18][19]. As opções variam de unidades compactas de mesa, com preços entre £210 e £230, a carrinhos móveis maiores que custam cerca de £950 [17]. Instalações que empregam sistemas UV-C para transferências zonais devem validar seus processos para atender a padrões como o Padrão Global BRCGS para Segurança Alimentar [16]. Essa compatibilidade torna o UV-C uma parte integral da manutenção da esterilidade na produção de carne cultivada.

Vantagens e Limitações

Lâmpadas UV-C oferecem vários benefícios, incluindo descontaminação rápida e sem resíduos. Elas podem eliminar até 99,99% dos microrganismos em segundos, sem deixar umidade ou produtos químicos [19].Isso os torna ideais para materiais sensíveis ao calor que não podem suportar a esterilização térmica [18]. No entanto, sua dependência de exposição direta significa que eles têm dificuldades com equipamentos complexos que possuem fendas ocultas [16]. Diferentes microrganismos também variam em sua suscetibilidade à luz UV, então as instalações devem validar seus sistemas contra os patógenos específicos que pretendem controlar [16].

5. Geradores de Vapor de Peróxido de Hidrogênio

Os geradores de vapor de peróxido de hidrogênio (HPV) são dispositivos projetados para converter rapidamente uma solução de peróxido de hidrogênio a 35% em vapor. Este vapor então condensa uniformemente sobre as superfícies, garantindo uma cobertura completa [23][25].Em instalações de carne cultivada, esses sistemas desempenham um papel fundamental na descontaminação de áreas como salas limpas, isoladores, passagens de transferência e equipamentos fechados, como incubadoras e secadores de congelamento [20][22]. Um uso particularmente importante é restaurar ambientes assépticos após trabalhos de manutenção - como quando painéis de equipamentos são abertos - já que tais atividades podem introduzir esporos em espaços que de outra forma seriam estéreis [23]. Geradores de HPV complementam outros métodos de limpeza automatizada, direcionando efetivamente áreas que a limpeza manual pode não alcançar.

Aplicação Primária

Geradores de HPV são especialmente úteis para alcançar pontos difíceis que a limpeza manual frequentemente ignora, como conduítes de fiação, sensores e componentes intrincados de biorreatores [23].Unidades portáteis modernas, como o Bioquell L-4, podem efetivamente descontaminar espaços de até 250 metros cúbicos quando equipadas com uma cabeça de distribuição [22]. Um estudo realizado entre fevereiro de 2021 e janeiro de 2024 descobriu que a aplicação de HPV após a manutenção ajudou a manter contagens microbianas estáveis, superando os métodos de limpeza manual [23].

Método de Descontaminação

O processo de descontaminação com HPV envolve quatro fases principais:

- Desumidificação: Reduzindo a umidade para uma faixa de 5–40%.

- Condicionamento: Introduzindo o vapor de peróxido de hidrogênio.

- Bio-descontaminação: Mantendo uma concentração de vapor de 600–1.000 ppm.

- Aeração: Quebrando o vapor em água e oxigênio por meio de conversão catalítica [20].

O vapor funciona como um agente oxidante poderoso, interrompendo o DNA microbiano, proteínas e lipídios, alcançando uma redução de 6-log (99,9999%) em patógenos, incluindo esporos bacterianos altamente resistentes [20][21]. Para garantir que o processo seja eficaz, as instalações geralmente usam endósporos de Geobacillus stearothermophilus, que são considerados o padrão da indústria para testar a resistência ao HPV [23].

"Os geradores de vapor de peróxido de hidrogênio fornecem descontaminação sem contato que pode contornar problemas associados aos operadores, como a aplicação incorreta de agentes de limpeza durante procedimentos de desinfecção manual." - Tim Sandle, Chefe de Conformidade GxP e Gestão de Risco de Qualidade, Bio Products Laboratory [23]

Compatibilidade com Equipamentos de Carne Cultivada

Uma das características de destaque do HPV é sua capacidade de operar em baixas temperaturas, tornando-o ideal para descontaminar equipamentos sensíveis ao calor usados na produção de carne cultivada [20][23]. Além disso, o vapor se decompõe naturalmente em vapor de água e oxigênio, não deixando resíduos tóxicos. Isso elimina a necessidade de limpezas pós-descontaminação, o que é particularmente importante em instalações de carne cultivada, onde resíduos químicos poderiam interferir com culturas celulares delicadas [20][23].Alguns sistemas também se integram com Sistemas de Gestão Predial via Modbus TCP/IP, permitindo a coleta automatizada de dados e validação de ciclos [22].

Vantagens e Limitações

O HPV se destaca em alcançar formas intrincadas e fendas e é compatível com materiais como aço inoxidável e eletrônicos sensíveis [20][24]. No entanto, possui suas limitações. Como um agente de contato superficial, não pode penetrar em materiais porosos ou áreas que estão fisicamente bloqueadas [23]. Inspetores de medicamentos europeus observaram que a eficácia dos ciclos de HPV pode ser sensível a variáveis como concentração de gás, tempo de exposição, temperatura e umidade [23].Além disso, o tempo de aeração adequado é essencial antes que o pessoal possa reentrar com segurança nos espaços tratados, pois o vapor permanece perigoso durante o ciclo ativo [22].

sbb-itb-ffee270

6. Guarda-roupas de Desinfecção em Aço Inoxidável

Guarda-roupas de desinfecção em aço inoxidável criam um espaço controlado para sanitizar ferramentas de alto contato e EPI, como bandejas de processamento, utensílios, sensores, protetores faciais, máscaras e luvas. Esses itens podem abrigar patógenos nocivos como Salmonella, Escherichia coli O157:H7, e Listeria monocytogenes [27][28][29].Na produção de carne cultivada, onde manter condições estéreis é crucial para o sucesso do cultivo celular, esses guarda-roupas servem como um ponto de verificação chave para prevenir a contaminação cruzada entre o pessoal e o produto [13].

Aplicação Primária

Esses guarda-roupas são particularmente úteis para gerenciar o movimento de materiais entre áreas de quarentena e zonas de cultura de tecidos [26]. Eles também são indispensáveis para a sanitização de sensores delicados de bioprocessamento, que requerem coleta de dados em tempo real, mas são inadequados para métodos de limpeza úmida de alta pressão [3]. A importância de tais ferramentas é destacada pelo U.S. Serviço de Inspeção de Segurança Alimentar, que tem autoridade para interromper a produção se os padrões de saneamento não forem atendidos [13].

Método de Descontaminação

Os armários de desinfecção de aço inoxidável geralmente usam calor ou luz UV para matar microrganismos. Para uma redução microbiana eficaz, a água usada nesses sistemas deve atingir pelo menos 82,2°C [13][14][15]. A pré-limpeza é essencial para remover detritos, pois o material orgânico restante pode fazer com que proteínas se liguem permanentemente à superfície de aço inoxidável [14]. Além disso, foi demonstrado que o ácido peracético reduz E. coli e Salmonella em 1,5–5,8 log UFC, dependendo de sua concentração e tempo de exposição [29].

Compatibilidade com Equipamentos de Carne Cultivada

Esses armários se integram perfeitamente com materiais comumente usados na produção de carne cultivada.Por exemplo, biorreatores de tanque agitado de aço inoxidável - projetados para a produção de células animais em escalas de até 20.000 litros - são construídos para suportar esterilizações frequentes e rigorosas [30]. Os armários também oferecem um ambiente seguro para ferramentas resistentes à ferrugem e dispositivos de monitoramento sensíveis que não podem suportar a limpeza a vapor de alta pressão [3].

Vantagens e Limitações

Uma grande vantagem dos armários de desinfecção de aço inoxidável é sua capacidade de fornecer sanitização consistente e organizada para pequenas ferramentas que, de outra forma, poderiam ser negligenciadas durante as rotinas gerais de limpeza. Eles também protegem itens de aço inoxidável dos efeitos corrosivos de desengraxantes industriais, reduzindo o risco de contaminação humana em ambientes semelhantes a salas limpas [13]. No entanto, esses sistemas não estão isentos de limitações.Áreas sombreadas podem permanecer não higienizadas se os itens estiverem mal organizados [14]. Além disso, a etapa de pré-limpeza adiciona esforço extra, e apenas água potável pode ser usada, já que água não potável é estritamente proibida em áreas onde possa entrar em contato com produtos comestíveis [14].

Para aqueles na indústria, guarda-roupas especializados como estes estão listados em

7. Estações de Limpeza Automatizada de Sensores

Estações de limpeza automatizada de sensores desempenham um papel vital em manter sondas como pH, oxigênio dissolvido e sensores de temperatura limpos e funcionando com precisão. No mundo da produção de carne cultivada, até mesmo pequenas variações nesses parâmetros podem resultar em rendimentos menores, contaminação ou desperdício de recursos [1].Essas estações não apenas reduzem a limpeza manual, mas também ajudam a manter a esterilidade, minimizando os riscos de contaminação enquanto suportam os sistemas fechados cruciais para a cultura de células [3].

Aplicação Primária

Essas estações se baseiam em processos de descontaminação automatizados e se integram diretamente aos sistemas de monitoramento. Elas fornecem informações em tempo real sobre parâmetros críticos, como densidade celular, viabilidade e atividade metabólica [3][31]. Ao automatizar a limpeza e a calibração, permitem durações de cultura mais longas, possibilitam controles preditivos e garantem o registro de dados para fins regulatórios [3]. Por exemplo, um sistema industrial usando lavagem automatizada estendeu a vida útil de um sensor de pH de apenas uma semana para 18 meses, prevenindo o acúmulo de sólidos, gorduras e proteínas [33].

Método de Descontaminação

Esses sistemas dependem de descargas programadas de água morna e, quando necessário, vapor de peróxido de hidrogênio para evitar o entupimento dos sensores [33][32]. É importante evitar borrifar desinfetantes como etanol a 70% diretamente nas aberturas dos sensores; em vez disso, os sensores devem ser limpos com um pano úmido e não tecido [32]. As descargas de água morna são particularmente eficazes para remover resíduos cerosos ou gordurosos que frequentemente se acumulam durante a produção de carne cultivada [33].

Compatibilidade com Equipamentos de Carne Cultivada

Estações de limpeza automatizadas são projetadas para integrar-se perfeitamente com sistemas padrão de biorreatores e incubação, muitas vezes incluindo suporte técnico para calibração e configuração do sistema [3][31].Eles trabalham com uma variedade de sensores essenciais para a produção de carne cultivada, incluindo aqueles para pH, oxigênio dissolvido, ozônio e peróxido de hidrogênio [33]. Além disso, tecnologias de monitoramento não invasivas permitem a coleta contínua de dados sem comprometer o ambiente estéril.

Vantagens e Limitações

Essas estações trazem vários benefícios: reduzem os custos de mão de obra, diminuem o erro humano e prolongam a vida útil dos equipamentos através de manutenção consistente [33][34].

"Equipamentos automatizados seguem rotinas pré-programadas que garantem que todas as superfícies sejam limpas conforme as especificações, todas as vezes." - Kelly Gavson, Diretora de Finanças na FOG Tank [34]

Eles também melhoram a segurança dos trabalhadores ao limitar a exposição a produtos químicos agressivos e sprays de alta pressão.No entanto, eles apresentam desafios, como altos custos iniciais e a necessidade de calibração manual periódica [33][35]. Para otimizar seu uso, os parâmetros de lavagem devem ser adaptados às características específicas de incrustação do meio de cultura, equilibrando limpeza com eficiência hídrica [33]. Esses sistemas automatizados são um componente chave na manutenção de protocolos rigorosos de biossegurança em instalações.

Para instalações de carne cultivada que buscam soluções personalizadas, empresas como

Tabela de Comparação de Ferramentas

Aqui está uma comparação detalhada de várias ferramentas de descontaminação, delineando suas aplicações, métodos de limpeza, compatibilidade, benefícios e limitações.

| Ferramenta de Descontaminação | Aplicação Primária | Mecanismo de Limpeza | Compatibilidade com Equipamentos | Vantagens | Limitações |

|---|---|---|---|---|---|

| Detergentes e Desengraxantes de Grau Industrial | Pisos, paredes e superfícies sem contato | Decomposição química de matéria orgânica | Pisos de epóxi, aço inoxidável, PVC, cerâmicas, borrachas | Remove efetivamente biofilmes e gorduras persistentes; adequado para limpeza com máquinas | Requer enxágue completo para evitar toxicidade celular; envolve protocolos rigorosos de enxágue |

| Sanitizantes de Grau Alimentício | Bancadas de trabalho, ferramentas, centrífugas, superfícies de contato com alimentos | Inativação microbiana (e.g., 70% etanol) | Maioria das superfícies não porosas | Seguro para superfícies de contato com alimentos; apresenta menores riscos de toxicidade | Menos eficaz contra contaminantes resistentes; pode não eliminar todos os esporos bacterianos |

| Sistemas Clean-in-Place (CIP) | Internos de biorreatores, tubulações | Circulação automática de produtos químicos/calor | Sistemas de circuito fechado em aço inoxidável | Reduz riscos de manuseio manual; garante esterilização consistente das superfícies internas | Altos custos iniciais; requisitos complexos de design e instalação |

| Lâmpadas de Descontaminação UV | Ar e superfície (cabines de biossegurança, salas limpas) | Disrupção de DNA/RNA via luz UVC | Capelas de fluxo laminar; salas limpas | Sem produtos químicos; fácil de automatizar; fornece controle microbiano de amplo espectro | Limitado à limpeza em linha de visão (efeito de sombra); uso prolongado pode degradar certos plásticos |

| Geradores de Vapor de Peróxido de Hidrogênio | Esterilização de sala inteira; equipamentos grandes | Vapor de peróxido de hidrogênio oxidante | Salas seladas; instalações BSL-3/4 | Altamente eficaz contra esporos; se decompõe em água e oxigênio; não deixa resíduos tóxicos | Requer ambientes selados e evacuação durante o uso; ciclos de esterilização longos |

| Guarda-roupas de Desinfecção em Aço Inoxidável | EPI, jalecos e pequenas ferramentas | Radiação UV-C ou ozônio | Tecidos; ferramentas de aço inoxidável | Alvo de contaminação de pessoal; ajuda a manter ambientes ISO Classe 8 | Capacidade limitada; requer carregamento cuidadoso; menor rendimento |

| Estações de Limpeza de Sensores Automatizadas | Sondas de biorreator (pH, oxigênio dissolvido) | Enxágue e esterilização automatizados | Sistemas padrão de biorreator e incubação | Reduz riscos de contaminação durante a amostragem; prolonga a vida útil do sensor; reduz custos de mão de obra | Alto investimento inicial; calibração manual periódica é necessária |

Esta tabela destaca características essenciais das ferramentas de descontaminação, ajudando as instalações a alinhar suas escolhas com as necessidades operacionais e orçamentárias.Ao combinar métodos físicos e químicos, as taxas de contaminação podem ser efetivamente minimizadas, garantindo que os padrões de qualidade alimentar sejam mantidos para a produção comercial [28].

Para soluções personalizadas, instalações de carne cultivada podem explorar ferramentas de descontaminação verificadas disponíveis em

Conclusão

Garantir uma descontaminação eficaz é absolutamente essencial para o sucesso da produção de carne cultivada. Como

Uma estratégia de biossegurança bem elaborada combina várias ferramentas para enfrentar os riscos de contaminação de múltiplos ângulos. Detergentes de grau industrial, sanitizantes de grau alimentício, sistemas CIP, lâmpadas UV, geradores de vapor de peróxido de hidrogênio, armários de desinfecção e estações de limpeza automatizadas com sensores desempenham papéis específicos na garantia de esterilidade. No entanto, sua eficácia depende de validação e sequenciamento adequados - a limpeza deve sempre preceder a sanitização [8]. Além disso, as instalações precisam garantir que todos os produtos químicos utilizados sejam certificados por programas de terceiros, como NSF, confirmando sua adequação para superfícies de contato com alimentos [8].

A indústria também está se movendo em direção à automação e sistemas fechados como parte de uma tendência mais ampla.Um exemplo notável é o CelCradle® +, lançado em janeiro de 2025 pela Esco Aster e Esco Lifesciences Group. Este sistema de biorreator fechado e de uso único atende aos rigorosos padrões BSL 3/4 e foi projetado para substituir a tecnologia manual de garrafas de rolo por uma alternativa escalável e automatizada [2]. Esta inovação destaca como as tecnologias avançadas de descontaminação e contenção estão se tornando indispensáveis para a produção comercial em larga escala.

Perguntas Frequentes

Como as ferramentas de descontaminação podem ajudar a prevenir falhas de lote na produção de carne cultivada?

Ferramentas de descontaminação como autoclaves, desinfetantes químicos, esterilizadores UV e sistemas de limpeza no local (CIP) são essenciais para manter a contaminação microbiana sob controle na produção de carne cultivada.Essas ferramentas garantem que biorreatores, portas, filtros de gás e outros equipamentos sejam esterilizados antes de cada ciclo de produção, eliminando bactérias, fungos e biofilmes que prosperam em meios de crescimento ricos em nutrientes. Este processo é crítico para reduzir o risco de contaminação de lotes, o que pode levar a falhas de produção caras.

A contaminação não é apenas inconveniente - é cara. Estatísticas da indústria revelam uma taxa média de falha de 11,2% devido a problemas de esterilidade. Implementar métodos eficazes de descontaminação, como limpeza de superfície UV automatizada, procedimentos de autoclave validados e sistemas CIP para limpeza contínua, ajuda as instalações a manter padrões de esterilidade. Isso não só minimiza a perda de produtos, mas também garante resultados consistentes, facilitando a ampliação da produção de forma eficiente.

Se você está no mercado em busca de equipamentos de descontaminação confiáveis,

Quais são os benefícios do uso de lâmpadas UV-C para descontaminação em instalações de carne cultivada?

As lâmpadas UV-C oferecem uma maneira altamente eficiente e sem produtos químicos para sanitizar tanto superfícies quanto o ar em instalações de produção de carne cultivada. Ao interromper o DNA de microrganismos nocivos, elas podem eliminar até 99,99% de bactérias, vírus, fungos, leveduras e esporos, garantindo um nível superior de limpeza sem depender de produtos químicos agressivos.

Além disso, as lâmpadas UV-C não produzem calor, tornando-as ideais para ambientes onde o controle de temperatura é crucial. Elas também são fáceis de manter e econômicas, o que as torna uma solução inteligente para manter as áreas de produção limpas e seguras.

Por que um processo de duas etapas de limpeza e sanitização é essencial na produção de carne cultivada?

Na produção de carne cultivada, manter a segurança e a higiene é inegociável, e um processo de duas etapas de limpeza e sanitização é fundamental para alcançar isso.

A primeira etapa, a limpeza, foca na remoção de resíduos orgânicos e biofilmes que poderiam abrigar micróbios nocivos. Uma vez que as superfícies e os equipamentos estão livres desses resíduos, a sanitização entra em ação. Esta etapa é projetada para reduzir significativamente as cargas bacterianas a níveis considerados seguros, garantindo que o ambiente esteja pronto para a produção.

Ao aderir a este método, as instalações não apenas reduzem o risco de contaminação, mas também mantêm a integridade de seus processos e permanecem alinhadas com as regulamentações de segurança alimentar.