Manter pH e temperatura precisos é crucial para o cultivo de células de mamíferos, especialmente na produção de carne cultivada. As células precisam de um ambiente controlado para se multiplicar (proliferação) e se desenvolver em fibras musculares (diferenciação). Aqui está o ponto principal:

- Condições Ideais: o pH deve permanecer entre 7,2–7,4, e a temperatura em 37 °C. Mesmo pequenas variações (e.g., pH caindo 0,3 unidades) podem desacelerar o crescimento e reduzir a produtividade.

- Por Que Isso Importa: As células gastam energia extra corrigindo desequilíbrios, o que impacta sua eficiência de crescimento. Culturas de alta densidade são especialmente propensas a quedas de pH devido ao acúmulo de ácido lático.

- Desafios em Escala: Biorreatores maiores enfrentam condições desiguais, como picos de pH ou acúmulo de CO₂, tornando o controle preciso mais difícil.

- Soluções: Biorreatores avançados com sistemas automatizados e sensores confiáveis ajudam a manter a estabilidade, melhorando o crescimento e a consistência das células.

Se você está cultivando células em um laboratório ou ampliando para produção, manter o pH e a temperatura estáveis é inegociável para o sucesso.

Sensores em biorreatores

Como o pH e a Temperatura Afetam o Crescimento Celular

Os papéis do pH e da temperatura no design de biorreatores vão além da importância teórica - eles influenciam diretamente o metabolismo e o crescimento celular. Esta seção explora como esses dois fatores moldam o comportamento e a produtividade celular.

Efeitos do pH no Metabolismo e Viabilidade Celular

Quando os níveis de pH se desviam das faixas ideais, as células precisam trabalhar mais para manter o equilíbrio. Por exemplo, elas ativam mecanismos como antiportadores Na⁺/H⁺, que consomem energia que, de outra forma, seria usada para o crescimento [3].Esta redireção de energia pode levar a mudanças significativas na atividade gênica. Em um estudo, reduzir o pH do meio para 6,7 fez com que mais de 2.000 genes alterassem seus níveis de expressão em apenas 24 horas [3].

A interação entre pH e metabolismo pode criar um ciclo vicioso. Alta atividade glicolítica gera ácido lático, que reduz o pH do meio. Em algumas culturas de alta densidade, até 90% da glicose é convertida em lactato [2], levando a uma rápida acidificação. Embora essa acidificação eventualmente interrompa a produção adicional de ácido lático, isso ocorre ao custo de um crescimento celular significativamente reduzido [5].

Ambos os extremos ácido e alcalino são prejudiciais. Enquanto condições ácidas abaixo de pH 7,1 são amplamente conhecidas por prejudicar o crescimento, condições alcalinas - variando de pH 7,7 a 9.0 - também pode desacelerar a proliferação e reduzir os rendimentos dos produtos [2][4]. Para a maioria das células de mamíferos, o limite crítico inferior de pH está entre 6,6 e 6,8. Além desse intervalo, as células enfrentam riscos aumentados de apoptose ou necrose [5].

Essas perturbações metabólicas impulsionadas pelo pH preparam o cenário para o papel da temperatura em influenciar ainda mais o comportamento celular.

Efeitos da Temperatura na Proliferação e Diferenciação Celular

A temperatura desempenha um papel fundamental na atividade metabólica e na solubilidade dos gases. Enquanto 37 °C é o padrão para a maioria das culturas, até mesmo pequenas variações podem impactar o crescimento e a produção de proteínas [3][5]. Um estudo realizado na Universidade de Tecnologia de Viena em 2017 demonstrou esse efeito. Pesquisadores usaram células CHO em um biorreator de tanque agitado de 10–12 m³ para simular inhomogeneidades de pH.A exposição temporária a zonas de pH 9,0 durante a fase de crescimento exponencial reduziu significativamente tanto a densidade celular viável máxima quanto o rendimento final do produto [4].

No campo da produção de carne cultivada, o controle de temperatura serve a dois propósitos. Durante a fase de proliferação, manter uma temperatura constante de 37 °C garante uma multiplicação celular eficiente. No entanto, sistemas avançados responsivos à temperatura foram desenvolvidos para facilitar a estratificação de tecidos sem suporte, controlando a adesão e o descolamento celular [6].

Claramente, a regulação precisa da temperatura é tão crucial quanto manter um pH ótimo para o crescimento e diferenciação celular bem-sucedidos.

Efeitos Combinados de pH e Temperatura

A interação entre pH e temperatura está intimamente ligada à química do CO₂. Mudanças na temperatura afetam a solubilidade do CO₂, o que, por sua vez, influencia o equilíbrio ácido-base em sistemas tamponados por bicarbonato [3]. Temperaturas mais altas aceleram o metabolismo celular, aumentando a produção de subprodutos como ácido lático e CO₂. Isso acidifica ainda mais o meio, agravando o estresse nas células [2][3].

"A solubilidade de gases dissolvidos, e assim a influência do CO₂ na química ácido-base, é fortemente dependente da temperatura, osmolaridade, umidade e pressão." - Shannon G. Klein et al., King Abdullah University of Science and Technology [3]

Quando pH e temperatura se desviam simultaneamente, o estresse metabólico resultante pode interromper severamente tanto a proliferação quanto a diferenciação celular. Por exemplo, culturas em batelada padrão frequentemente mostram um desvio médio de pH de 0,425 unidades [3].Em culturas de alta densidade, essa mudança pode chegar a 0,9 unidades, acompanhada por níveis de CO₂ subindo para 10,45% [3]. Essas condições forçam as células a gastar ainda mais energia na manutenção da homeostase, reduzindo sua eficiência na produção de biomassa.

Para minimizar esses estresses, o meio recém-preparado deve ser equilibrado em uma incubadora de CO₂ por pelo menos uma hora antes do uso. Isso permite que a reação lenta reversa da hidratação do CO₂ se estabilize [2]. Tais precauções são essenciais para alcançar o crescimento e a produtividade celular ótimos.

Métodos para Controle de pH e Temperatura em Biorreatores

Manter o pH e a temperatura estáveis em biorreatores envolve uma combinação de hardware, sensores e estratégias de controle. A tecnologia escolhida geralmente depende da escala de produção, do tipo de células sendo usadas para carne cultivada e se o processo tende mais para automação ou gestão manual.

Design e Métodos de Controle de Biorreatores

Biorreatores usados na produção de carne cultivada dependem de sistemas de troca de calor para manter uma temperatura de 37 °C [1]. Os níveis de pH são tipicamente regulados através de borbulhamento de CO₂, que ajusta a concentração de CO₂ e o fluxo do espaço de cabeça [9], ou por bombas de seringa automatizadas que adicionam ácidos ou bases conforme necessário [8].

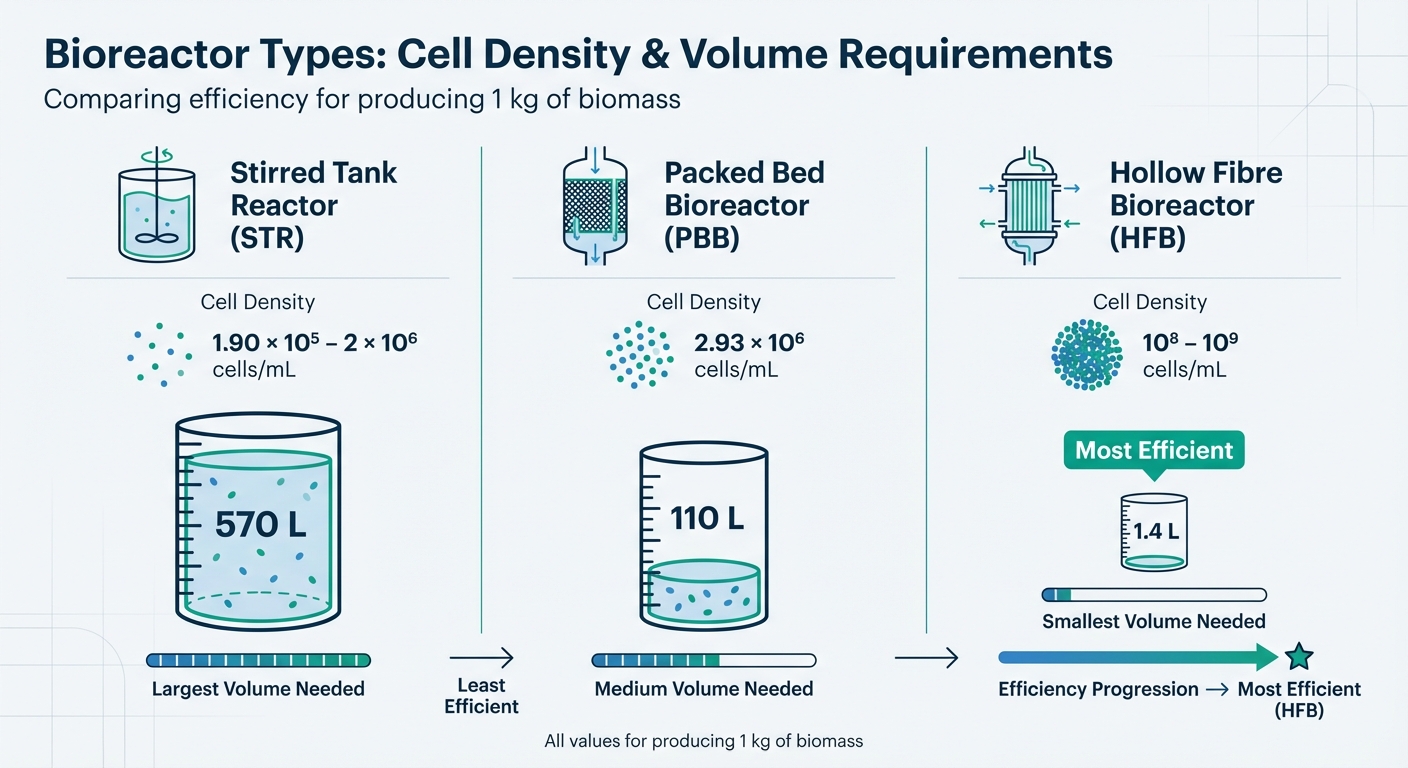

Biorreatores de uso único (SUBs) oferecem uma solução prática ao eliminar a necessidade de limpeza e reduzir os riscos de contaminação. Esses sistemas podem ser escalados até 2.000 L. No entanto, os volumes de trabalho necessários para produzir 1 kg de biomassa variam significativamente dependendo do design do biorreator: aproximadamente 570 L para reatores de tanque agitado (STRs), 110 L para biorreatores de leito empacotado (PBBs) e apenas 1,4 L para biorreatores de fibra oca (HFBs) [1].

Tecnologias de Sensores para Monitoramento

Uma vez que o biorreator está configurado, sensores precisos desempenham um papel crítico no monitoramento do pH e da temperatura em tempo real. Para a medição de pH, sensores eletroquímicos, particularmente eletrodos de vidro, são amplamente utilizados devido à sua durabilidade e eficácia [7]. Quando se trata de temperatura, termômetros de resistência são o padrão da indústria [7].

Nos últimos anos, sensores ópticos ganharam popularidade, especialmente em sistemas de uso único. Esses sensores utilizam corantes fluorescentes - como o sal dissódico do ácido 6,8-diidroxipireno-1,3-disulfônico - embutidos em patches de hidrogel. Eles são compactos e ajudam a minimizar os riscos de contaminação [7].

Sensores sem contato são outra opção, usando membranas permeáveis como celulose para medir o pH externamente, o que reduz ainda mais os riscos de contaminação [7]. Enquanto isso, sistemas colorimétricos monitoram o pH detectando mudanças de cor em indicadores de fenol vermelho dentro do meio. Esses sistemas usam fontes de luz LED e sensores de luz ambiente para detecção [8]. Embora os sensores ópticos sejam menos invasivos, às vezes podem ser afetados por problemas como ligação indicador-proteína ou turbidez do meio. Em contraste, sensores eletroquímicos, embora mais volumosos, são mais robustos e confiáveis em tais cenários [7].

Sistemas de Automação e Feedback

A automação revolucionou o controle de biorreatores, reduzindo erros humanos e melhorando a consistência.Sistemas automatizados com controles de loop fechado são particularmente valiosos para a produção de carne cultivada a longo prazo [8]. Por exemplo, um estudo de 2022 da Universidade de Chiang Mai introduziu um biorreator automático impresso em 3D com monitoramento colorimétrico de pH. Este sistema manteve um pH de 7,4 ± 0,2 e alcançou mais de 80% de viabilidade celular, melhorando significativamente a proliferação celular ao longo de 72 horas em comparação com mudanças manuais de meio [8].

Outro exemplo notável vem da Merck Biodevelopment em Martillac, França. Em dezembro de 2013, a equipe testou o Mobius CellReady 3L biorreator de uso único para processos de perfusão. Usando a tecnologia de Fluxo Tangencial Alternativo (ATF) para retenção celular automatizada e troca de meio, eles alcançaram um aumento de 2,9 vezes na produção de anticorpos monoclonais em comparação com o modo batelada.Pesquisadores Aurore Polès-Lahille e Flavien Thuet relataram que este sistema automatizado suportou densidades celulares de 33 milhões de células/mL enquanto mantinha os níveis de pH entre 6,80 e 7,10 [10]. Esses sistemas fornecem dados contínuos, permitindo ajustes em tempo real para otimizar o crescimento e a produtividade celular [8].

Biorreatores avançados, sensores e sistemas de controle para a produção de carne cultivada estão disponíveis através de fornecedores como

sbb-itb-ffee270

Resultados do Estudo: Resultados do Controle de pH e Temperatura

Sistemas de Controle Automatizado vs Manual

Em abril de 2022, os pesquisadores Suruk Udomsom, Pathinan Paengnakorn e sua equipe na Universidade de Chiang Mai testaram um biorreator programável automatizado usando células de fibroblastos de camundongo L929. Este sistema realizou renovações parciais de meio a cada 6 horas durante um período de 72 horas.Os resultados? A proliferação celular foi significativamente maior no sistema automatizado em comparação com os métodos tradicionais de cultura manual. O biorreator manteve um pH estável de 7,4 ± 0,2, com viabilidade celular consistentemente acima de 80% durante todo o experimento [8].

Os sistemas manuais, em contraste, enfrentam desafios. Quando o meio é removido de uma incubadora de CO₂ para inspeção, ele começa a alcalinizar quase imediatamente, com uma constante de tempo de 2–3 horas. Uma vez colocado de volta na incubadora, leva cerca de 45 minutos para retornar ao pH correto [2]. Essas flutuações podem desestabilizar as células. Os sistemas automatizados, no entanto, são projetados para eliminar tais inconsistências, garantindo um ambiente mais estável para o crescimento celular.

Testando Diferentes Faixas de pH e Temperatura

Em abril de 2019, Johanna Michl e sua equipe na Universidade de Oxford exploraram a atividade metabólica das células DLD1 durante um período de incubação de 6 dias. Quando os níveis de glicose foram mantidos acima de 12 mM, as células produziram aproximadamente 20 mM de ácido lático, levando à acidificação do meio. O estudo descobriu que mesmo pequenas variações do pH ideal de 7,4 - especificamente, desvios superiores a 0,3 unidades - reduziram as taxas de proliferação em três linhagens celulares de mamíferos: NCI-H747, DLD1 e Caco2 [2][3].

"O crescimento celular... foi ideal em pH 7,4, mas quando o pH do meio desviou de 7,4 em > 0,3 unidades, todas as três linhagens celulares exibiram taxas reduzidas de proliferação." – Shannon G. Klein et al.[3]

Em culturas em batelada padrão, mudanças de pH são comuns devido à atividade metabólica. Culturas de alta densidade, em particular, podem experimentar níveis de oxigênio dissolvido caindo para até 0,95% [3]. Esses achados destacam como é vital manter a estabilidade ambiental, especialmente ao aumentar a produção de carne cultivada.

Resultados para Tipos de Células de Carne Cultivada

Expandindo em estudos controlados, simulações de redução de escala lançaram luz sobre os desafios de manter a estabilidade de pH e temperatura em grandes sistemas de biorreatores. Em julho de 2017, pesquisadores da Universidade de Tecnologia de Viena, liderados por Matthias Brunner e Jens Fricke, usaram um modelo de redução de escala de dois compartimentos para simular condições em um biorreator de tanque agitado de 10–12 m³. Eles expuseram células CHO a breves períodos de pH 9,0 para simular inhomogeneidades causadas pela adição de base em sistemas de grande escala.Mesmo a exposição de curto prazo a níveis elevados de pH interrompeu a taxa de crescimento específica durante a fase exponencial, resultando em uma densidade celular viável máxima reduzida e menor rendimento de produto [4].

"Mesmo a exposição de curto prazo de células a valores elevados de pH durante processos em larga escala pode afetar a fisiologia celular e o desempenho geral do processo." – Matthias Brunner et al. [4]

Em algumas culturas de células de mamíferos, cerca de 90% da glicose é metabolizada em lactato, o que destaca a necessidade de tamponamento ativo de pH. Esses achados enfatizam o papel crítico do controle ambiental preciso ao longo do processo de produção para garantir o crescimento celular e a produtividade ideais.

Seleção de Equipamentos e Ampliação de Biorreatores

Comparação de Tipos de Biorreatores para Produção de Carne Cultivada

Requisitos de Design para Controle de pH e Temperatura

Biorreatores usados para produção de carne cultivada precisam ter sistemas de controle precisos para manter uma faixa estreita de pH de 7,2–7,4 [1]. Sistemas avançados como controladores preditivos de modelo não linear (NMPC) e controladores adaptativos são particularmente eficazes na regulação das taxas de alimentação enquanto mantêm o pH e a temperatura estáveis [12]. Sistemas de feedback automatizados também desempenham um papel fundamental na eliminação de inconsistências causadas por ajustes manuais.

Para uma regulação estável do pH, o tamponamento com CO₂/bicarbonato é altamente eficaz.O CO₂ atua como um agente autobufrante próximo ao pH neutro e não é corrosivo, tornando-o uma escolha adequada [1][2][11]. Para lidar com o calor metabólico produzido durante o crescimento celular, os biorreatores devem estar equipados com trocadores de calor ou sistemas de fluxo de fluido de serviço [1][12].

As células de carne cultivada, particularmente os precursores de miócitos, são altamente sensíveis ao estresse hidrodinâmico devido à sua natureza dependente de ancoragem. Essas células são muito mais frágeis do que as células adaptadas à suspensão [1]. Para protegê-las, métodos de aeração sem bolhas, como tubos de silicone permeáveis a gás, são preferidos em relação às técnicas tradicionais de dispersão, que podem causar estresse de cisalhamento prejudicial [1][11].Além disso, integrar sensores de alta qualidade - como sondas em linha para pH e oxigênio dissolvido (pO₂), juntamente com sensores de gás residual para monitorar a tensão de dióxido de carbono (pCO₂) - permite o controle ambiental em tempo real [13].

Embora essas estratégias de controle funcionem bem em sistemas menores, manter o mesmo nível de precisão torna-se cada vez mais complexo à medida que o tamanho do biorreator aumenta.

Desafios de Escalonamento em Biorreatores Maiores

Escalonar biorreatores de ambientes laboratoriais para produção comercial introduz uma série de desafios. Em volumes maiores, gradientes na concentração de íons de hidrogênio, dióxido de carbono e oxigênio dissolvido podem surgir, levando a condições ambientais desiguais [13][14]. Essas inconsistências são particularmente problemáticas para carne cultivada, onde o crescimento celular uniforme é crítico.Por exemplo, em processos de batelada alimentada em larga escala, os níveis de CO₂ dissolvido (dCO₂) podem atingir 75–225 mg/L, enquanto o oxigênio dissolvido permanece abaixo de 8,0 mg/L [11]. Este acúmulo de CO₂ pode fazer com que os níveis de pH caiam para até 6,8 [13].

"A compreensão das interações dos parâmetros do processo é especialmente útil durante a ampliação do processo, onde variações indesejadas de pH, tensão de oxigênio dissolvido (pO₂) e tensão de dióxido de carbono (pCO₂) são mais prováveis de ocorrer." – Matthias Brunner et al. [13]

Manter uma temperatura consistente de 37°C é outro fator crítico, exigindo a remoção contínua do calor metabólico [1]. Alcançar esse equilíbrio envolve agitação suficiente para garantir homogeneidade, mas velocidades excessivas do impulsor podem danificar células sensíveis ao cisalhamento [1].Para resolver esses problemas em escalas comerciais, pode ser necessário desacoplar o controle de pH e pCO₂. Por exemplo, usar HCl ou NaOH para ajustes de pH em vez de depender exclusivamente do gás CO₂ pode prevenir a toxicidade do CO₂ enquanto mantém níveis de pH estáveis [13].

| Tipo de Biorreator | Densidade Celular Alcançável (células/mL) | Volume de Trabalho para 1 kg de Biomassa |

|---|---|---|

| Tanque Agitado (STR) | 1.90 × 10⁵ – 2 × 10⁶ | 570 L |

| Leito Empacotado (PBB) | 2.93 × 10⁶ | 110 L |

| Fibra Oca (HFB) | 10⁸ – 10⁹ | 1.4 L |

Equipamentos de Origem Através de Cellbase

Encontrar biorreatores que atendam às demandas específicas da produção de carne cultivada pode ser uma tarefa assustadora.

Ao contrário das plataformas gerais de fornecimento de laboratório,

Conclusão

Manter o controle preciso de pH e temperatura é absolutamente crucial na produção de carne cultivada. Esses fatores impactam diretamente a viabilidade celular e a consistência do crescimento. Mesmo uma pequena variação - apenas 0,3 unidades de pH fora da faixa ideal - pode prejudicar significativamente a proliferação celular [3]. Da mesma forma, a temperatura estável é essencial para preservar o equilíbrio metabólico que sustenta o crescimento celular.Johanna Michl da Universidade de Oxford destaca essa sensibilidade, observando:

"Os processos biológicos são extremamente sensíveis à química ácido-base" [2]

Essa precisão se torna ainda mais desafiadora em escalas comerciais, onde manter a homeostase em grandes volumes introduz obstáculos significativos de engenharia.

A transição de métodos laboratoriais manuais para bioprocessos automatizados é um marco importante para tornar a produção de carne cultivada financeiramente sustentável e reproduzível. A automação elimina as inconsistências associadas ao monitoramento manual. Sistemas avançados de biorreatores - variando de tanques agitados a configurações de fibra oca - oferecem diferentes capacidades de densidade celular, ao mesmo tempo que afetam a pegada física da instalação e a eficiência do meio.

No entanto, a ampliação traz seu próprio conjunto de complicações.Reatores biológicos de grande escala, frequentemente na faixa de 10–12 m³, são particularmente propensos a inconsistências de pH. Por exemplo, picos de pH localizados podem atingir até 9,0 durante adições de base [4], destacando a necessidade de mecanismos de controle robustos. Shannon G. Klein do Centro de Pesquisa do Mar Vermelho enfatiza a importância de manter condições estáveis:

"Manter condições fisiológicas relevantes em culturas celulares é de suma importância para garantir a reprodutibilidade dos achados publicados e a relevância translacional dos dados experimentais para aplicações clínicas" [3]

Para enfrentar esses desafios, equipamentos especializados e sistemas de monitoramento avançados são essenciais. Plataformas como

Com mais de 175 empresas agora ativas na indústria de carne cultivada em seis continentes e investimentos ultrapassando £2,4 bilhões [15], manter condições ótimas de pH e temperatura é fundamental para o sucesso comercial. Inovações no design de biorreatores, automação e aquisição especializada estão permitindo que a indústria faça a transição de laboratórios de pesquisa para instalações de produção em larga escala. Esses avanços estão moldando o futuro da carne cultivada, ajudando o setor a superar seus desafios mais urgentes.

Perguntas Frequentes

Por que é importante controlar o pH e a temperatura durante a produção de carne cultivada?

O controle preciso sobre pH e temperatura é absolutamente crítico ao produzir carne cultivada, pois as células de mamíferos são altamente sensíveis a pequenas mudanças ambientais. A maioria das linhagens celulares usadas neste processo prospera em uma temperatura ideal de cerca de 37°C. No entanto, mesmo pequenas flutuações - como temperaturas que excedem 38°C ou caem muito - podem impactar significativamente a viabilidade celular, retardar seu crescimento ou interferir nas funções metabólicas. Da mesma forma, manter o pH estável dentro da faixa de 7,0 a 7,4 é igualmente importante. Mudanças nesta faixa, muitas vezes causadas por subprodutos metabólicos como CO₂ ou lactato, podem prejudicar o crescimento celular e comprometer a qualidade do tecido.

Em biorreatores de grande escala, manter o pH e a temperatura uniformes em todo o sistema torna-se ainda mais crítico.A regulação consistente em todo o biorreator garante um desenvolvimento celular previsível e apoia o crescimento, diferenciação e textura do produto final. Também ajuda a minimizar ajustes caros de tentativa e erro durante a produção. Para pesquisadores e fabricantes na indústria de carne cultivada, plataformas como

Como os biorreatores automatizados melhoram o crescimento celular em comparação com sistemas manuais?

Biorreatores automatizados trazem um novo nível de precisão para o gerenciamento de parâmetros chave como temperatura, pH e oxigênio dissolvido, garantindo as condições ideais para o crescimento celular. Por exemplo, esses sistemas geralmente mantêm temperaturas em torno de 37°C e níveis de pH entre 7,0 e 7,4.Equipados com sensores avançados, eles monitoram continuamente essas variáveis e fazem ajustes rápidos - seja aquecimento, resfriamento, regulando o fluxo de gás ou equilibrando os níveis de ácido e base. Essa resposta quase instantânea elimina os atrasos e imprecisões frequentemente vistos com intervenções manuais. O resultado? Um ambiente estável que minimiza o estresse celular, aumenta a eficiência metabólica e promove taxas de crescimento e densidades celulares mais altas.

Além disso, biorreatores modernos utilizam análises baseadas em nuvem para rastrear o desempenho, otimizar cronogramas de alimentação e ajustar processos em diferentes execuções de produção. No contexto de carne cultivada, essas inovações significam maiores rendimentos celulares, desenvolvimento acelerado de tecidos e menores despesas de produção. Para aqueles na área, plataformas como

Quais são os principais desafios no aumento de escala de biorreatores para a produção de carne cultivada?

Aumentar a escala de biorreatores para produzir carne cultivada não é uma tarefa fácil. À medida que o tamanho desses reatores cresce, manter um controle rigoroso sobre fatores como pH, temperatura e gases dissolvidos torna-se cada vez mais desafiador. Essas flutuações podem levar a um crescimento celular desigual e a inconsistências no produto final. Obstáculos comuns incluem mistura ineficiente, transferência limitada de oxigênio e respostas mais lentas dos sensores, todos os quais podem perturbar o equilíbrio delicado necessário para uma cultura celular ideal.

Outra camada de complexidade vem do uso de linhagens celulares aderentes. Essas células requerem grandes áreas de superfície ou sistemas de microtransportadores especializados para prosperar. À medida que os sistemas aumentam de escala, é crucial apoiar essas células adequadamente sem submetê-las a estresse mecânico que possa causar danos.Além disso, biorreatores em escala industrial devem garantir distribuição uniforme de temperatura, manter a esterilidade e aderir a rigorosos padrões de segurança alimentar - tudo isso enquanto mantêm os custos gerenciáveis.

Para enfrentar esses desafios, plataformas como