Process Analytical Technology (PAT) integrerer realtidskvalitetsovervågning i fremstillingsprocesser, forbedrer konsistens og reducerer spild. Det er særligt nyttigt i produktion af dyrket kød, hvor præcis kontrol af faktorer som pH, ilt og næringsstoffer er kritisk. PAT kombinerer in-line sensorer, kemometri og automatiserede systemer for at sikre produktkvalitet, mens det opfylder lovgivningsmæssige standarder.

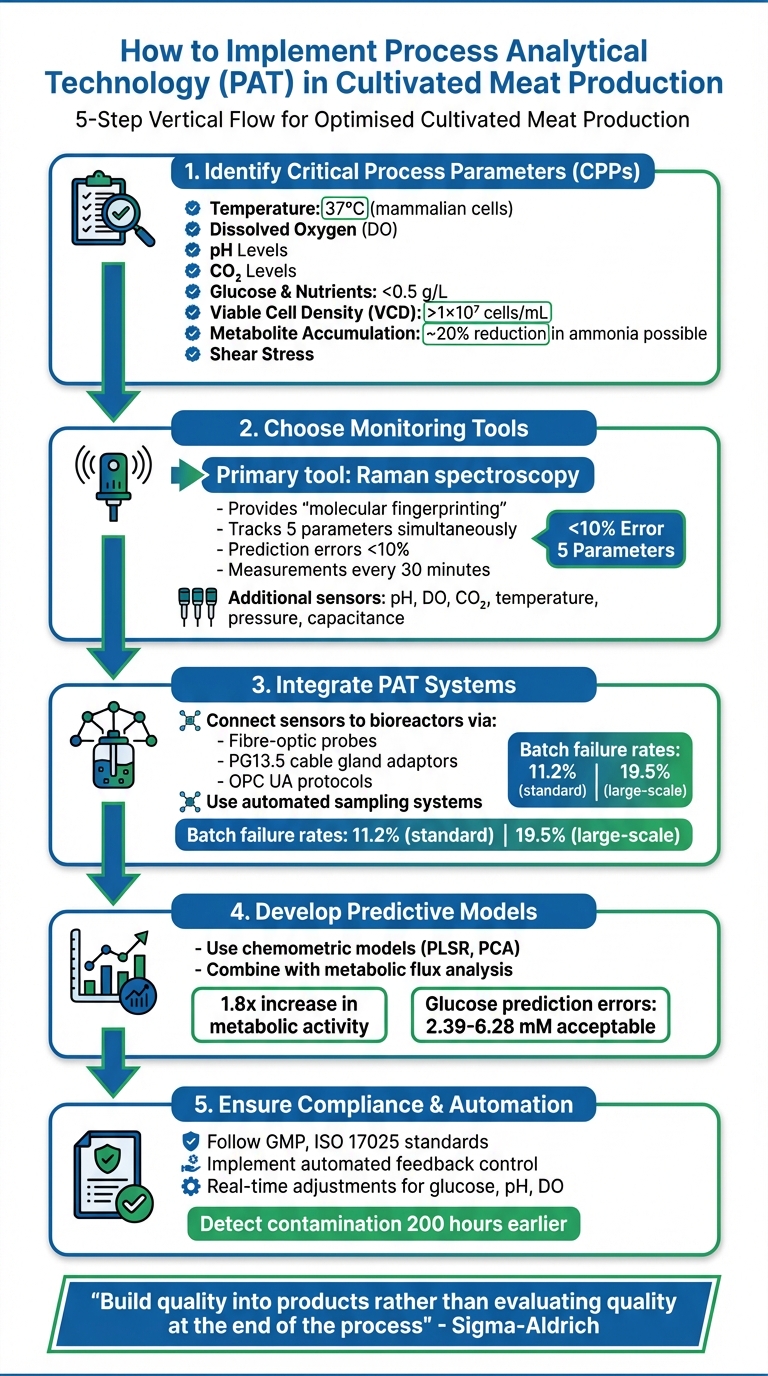

Vigtige trin til implementering af PAT:

- Identificer kritiske procesparametre (CPP'er): Fokusér på faktorer som temperatur, opløst ilt, pH og glukose.

- Vælg overvågningsværktøjer: Brug in-line sensorer (e.g., Raman spektroskopi) til realtidsdata.

- Integrer PAT-systemer: Forbind sensorer til bioreaktorer for automatiseret feedbackkontrol.

- Udvikl prædiktive modeller: Brug dataanalyse til at optimere processer.

- Sikre Overholdelse: Følg GMP, ISO 17025 og andre regulatoriske retningslinjer.

Platforme som

5-trins proces til implementering af PAT i produktion af dyrket kød

Bioprocessing Expert Panel Discussion I - PAT Implementering

Identificering af Kritiske Procesparametre (CPP'er)

For at sikre succes i produktion af dyrket kød er det essentielt at identificere de Kritiske Procesparametre (CPP'er), der påvirker cellelevedygtighed, biomasseudbytte og produktkvalitet. Forkert håndtering af disse kan bringe hele produktionsforløb i fare.

Vigtige parametre at overvåge

Temperatur er en nøglefaktor. Pattedyrsceller trives ved omkring 37°C, mens fiske- og insektceller kræver meget køligere miljøer for at opretholde optimal metabolisk aktivitet [2].

Opløst ilt (DO) er et andet kritisk element for aerob metabolisme. Når produktionen skaleres op, bliver det mere udfordrende at sikre tilstrækkelig iltoverførsel [2]. Uden nok ilt kan celler skifte til anaerob metabolisme, hvilket fører til ophobning af mælkesyre, som kan hæmme væksten.

pH-niveauer er et vindue ind i kulturens metaboliske tilstand. Enhver udsving kan forstyrre enzymaktivitet, skade cellehelbred og påvirke produktets egenskaber, såsom tekstur og vandholdende kapacitet [2][3].

Kuldioxid (CO₂) niveauer skal håndteres omhyggeligt, især i storskala operationer. Dyreceller er særligt følsomme over for forhøjede CO₂ niveauer, hvilket gør konstant overvågning essentiel [2].

Glukose og Næringsstoffer er de primære energikilder for celler. Hvis glukoseniveauerne falder for lavt, kan cellerne sulte, hvilket fører til død eller for tidlig differentiering [2]. At holde glukosekoncentrationerne lave (e.g., under 0,5 g/L) kan forhindre ineffektiv metabolisme og reducere laktatakkumulering [4].

Levedygtig Celletæthed (VCD) hjælper med at spore kulturens vækstfaser - lag, log og stationær - hvilket muliggør bestemmelse af det bedste høsttidspunkt [2]. For dyrket kød anses høje celletætheder ofte for at være over 1×10⁷ celler/mL [2].

Metabolitakkumulering - såsom ammoniak og mælkesyre - kan hæmme vækst og reducere cellelevedygtighed. Overvågning og kontrol af disse toksiske biprodukter er afgørende. For eksempel opnåede en metode en 20% reduktion i toksiske ammoniakniveauer [2].

Skæringsstress forårsaget af impellere eller gasbobler udgør en unik udfordring. I modsætning til mikrobielle celler mangler dyreceller en beskyttende cellevæg, hvilket gør dem mere sårbare over for skader. Tolerable stressniveauer varierer afhængigt af arten og skal finjusteres for hver cellelinje [2].

Disse parametre giver grundlaget for at optimere produktionen af dyrket kød.

Parametre Specifikke for Dyrket Kød

Mens de ovenstående faktorer gælder bredt, introducerer produktionen af dyrket kød unikke udfordringer, der kræver særlig opmærksomhed.

CO₂-følsomhed er særligt vigtig. Dyreceller, der anvendes i fødevareproduktion, er mere modtagelige for CO₂-hæmning sammenlignet med mikrobielle celler, hvilket gør dette til en kritisk parameter at håndtere [2].

Opskalering af produktion bringer nye prioriteter. I biopharma når bioreaktorer typisk op på 20.000 L for produkter med høj værdi. Dog vil dyrket kød have brug for betydeligt større volumener for at forblive økonomisk bæredygtigt. For at sætte det i perspektiv, den største mikrobielle bioreaktor nogensinde bygget rummer 1.500.000 L - en skala, som dyrket kødproduktion måske en dag skal nå [2].

Termisk styring varierer efter art. Ikke-pattedyrsceller kræver helt forskellige opvarmnings- og kølesystemer, hvilket gør temperaturkontrol meget arts-specifik [2]. Denne variation kræver fleksible Process Analytical Technology (PAT) systemer.

Endelig kan det være vanskeligt at finde det rigtige overvågningsudstyr til disse parametre. Platforme som

At mestre disse CPP'er er et nødvendigt skridt, før man implementerer realtidskontrolsystemer gennem PAT-værktøjer.

Valg og integration af PAT-værktøjer

Når du har identificeret de kritiske procesparametre, er det næste skridt at vælge sensorer, der passer til dine behov - især med hensyn til, hvor målingerne foretages, og hvor hurtigt de reagerer. In-line overvågning skiller sig ud her. Da sensorerne forbliver inden for processtrømmen, giver de de hurtigste og mest dynamiske realtidsindsigter sammenlignet med at-line eller off-line metoder [6]. For parametre som pH eller opløst ilt, der kræver øjeblikkelig feedback, eliminerer in-line sensorer forsinkelser forårsaget af prøvetagning.

Valg af sensorer og teknologier

Et fremtrædende værktøj inden for dette felt er Raman-spektroskopi, et foretrukket valg til produktion af dyrket kød. Dens evne til at levere "molekylær fingeraftryk" gør den særligt effektiv til at identificere organiske molekyler som glukose og laktat, mens den er upåvirket af vand [6][7]. En undersøgelse af Merck/Sigma-Aldrich i januar 2026 fremhævede effektiviteten af ProCellics™ Raman Analyser og Bio4C® PAT Raman Software. Dette system overvågede en CHO-cellekultur i en 3L vandkappet bioreaktor, hvor der blev taget målinger hver 30. minut. Bemærkelsesværdigt sporede det fem parametre samtidigt og adskilte nøjagtigt mellem totale og levedygtige celletætheder under en celledilution på dag seks, med en fejlmargin under 10% [11].

"Raman er blevet et førstevalg PAT til overvågning og kontrol af upstream bioprocesser, fordi det letter avanceret proceskontrol og muliggør ensartet proceskvalitet." - Karen A Esmonde-White, Endress+Hauser [8]

Raman-spektroskopi er ikke kun præcis; den forudsiger nøglemetabolitniveauer med fejl under 10% [7][11]. Men Raman alene er ikke nok. Du vil også have brug for standard bioreaktorsensorer til pH, opløst ilt, CO₂, temperatur, tryk og kapacitans [10][6]. For at strømline operationer og reducere risikoen for kontaminering - især da batchfejlprocenter i dyrket kødproduktion ligger omkring 11,2%, stigende til 19,5% i større skala - er automatiserede prøvetagningssystemer uundværlige [5].

Når du vælger sensorer, skal du sikre, at de er kompatible med Multivariate Data Analysis (MVDA) og Design of Experiments (DOE) software [1]. Denne kompatibilitet sikrer, at værktøjer kan skaleres fra små R&D bioreaktorer til fuldskala kommerciel produktion [1].

Integration af PAT-værktøjer i bioreaktorsystemer

Moderne bioreaktorsystemer forenkler integrationen af PAT-værktøjer. Ikke-destruktive, in-line målinger muliggøres ved brug af fiberoptiske sonder, som er monteret via standard PG13.5 kabelgland adaptere. Disse sonder forbinder problemfrit til bioreaktorsystemer gennem OPC UA protokoller [8][9][11][1].

På datasiden behandler platforme som Bio4C® PAT Raman Software eller BioPAT® MFCS sensordata til handlingsrettede indsigter for realtidskontrol [10][11]. Disse systemer bruger avancerede værktøjer som Principal Component Analysis (PCA) og Partial Least Squares (PLS) til at konvertere komplekse spektrale data til meningsfulde procesparametre [9].

"Anvendelsen af Raman-teknologi... styrker omfattende procesforståelse og kontrol i biofarmaceutisk produktion, hvilket gør det muligt for brugerne at træffe de rigtige beslutninger med tillid." - Merck/Sigma-Aldrich [11]

Når man bygger Raman-modeller, hjælper teknikker som analyte spiking - hvor kendte koncentrationer af analyter tilføjes - med at bryde korrelationer mellem forbindelser, hvilket sikrer, at modellen ikke er afhængig af indirekte tendenser [1]. Inkorporering af en bred vifte af procesbetingelser ved brug af DOE sikrer, at modellerne er robuste nok til at håndtere variationer i kommerciel skala [1].

Med integrationsudfordringer adresseret er den næste opgave at finde det rette PAT-udstyr.

Indkøb af PAT-udstyr til dyrket kød

At finde de rette værktøjer til realtidsmonitorering i produktionen af dyrket kød kan være vanskeligt. Heldigvis forenkler platforme som

Da vækstmedier ofte udgør over 50% af produktionsomkostningerne [5], er det ikke kun praktisk, men også økonomisk smart at finde effektivt overvågningsudstyr til at optimere næringsstofanvendelsen.

sbb-itb-ffee270

Bygning af prædiktive modeller til procesoptimering

Når du har implementeret PAT-værktøjer, er det næste skridt at bruge prædiktive modeller til at estimere variabler, der er svære at måle direkte, såsom cellelevedygtighed og metabolitniveauer [12]. Ved at analysere spektraldata kan du opnå hurtigere og smartere proceskontrol. Udfordringen ligger i at omdanne disse data til pålidelige prædiktive modeller.

Udvikling af kemometriske modeller

Partial Least Squares Regression (PLSR) er et godt udgangspunkt for at håndtere de overlappende og støjende signaler, der ofte opstår i produktionen af dyrket kød [7][13]. For at forfine Raman-spektre, som kan inkludere 1.000–3.000 variabler pr. måling [7], forbehandl dataene ved hjælp af derivatberegninger. Dette hjælper med at reducere støj, mens kritiske toppe bevares. Vær dog forsigtig med ikke at overglatte dataene, da dette kan slette de signaler, din model afhænger af.

Variabeludvælgelse er lige så vigtig. Principal Component Analysis (PCA) kan hjælpe med at identificere, hvilke spektralområder der er stærkest forbundet med din måleparameter. For eksempel afslørede en undersøgelse fra 2018, at den ottende hovedkomponent (PC8) var stærkt korreleret med glukosekoncentration. Forskerne brugte denne indsigt til at finjustere deres PLSR-model [7]. Denne fokuserede tilgang reducerer risikoen for overfitting og sikrer, at modellen fokuserer på meningsfulde data.

For produktion af dyrket kød kan det være særligt effektivt at blande datadrevne modeller med mekanistiske, som Flux Balance Analysis (FBA). I 2023 brugte Oxford Biomedica et refraktometri-baseret PAT-system (Ranger-systemet) til at overvåge HEK293T-cellekulturer.Ved at integrere realtidsdata med metabolisk fluxanalyse opdagede de, hvordan pH direkte påvirkede intracellulære iltniveauer og metabolisk aktivitet. Denne hybride strategi førte til udviklingen af en pH-driftplan, der øgede den metaboliske aktivitet med 1,8 gange sammenlignet med uoptimerede processer [12][14].

Når din model er bygget, er det næste skridt at sikre, at den fungerer nøjagtigt og pålideligt under virkelige driftsforhold.

Validering af modeller til produktionsbrug

Den sande test af en model ligger i dens validering. Start med at evaluere den mod et uafhængigt datasæt - data, der ikke var en del af træningsfasen. Brug metrikker som Root Mean Square Error of Prediction (RMSEP) til at vurdere dens nøjagtighed. For glukoseovervågning i dyrkede kødprocesser varierer forudsigelsesfejl fra 2,39 mM til 6.28 mM er typisk acceptable for realtids automatiseret kontrol [7].

Skalerbarhed er en anden nøglefaktor. Din model skal levere konsistente resultater, uanset om den anvendes i en lille R&D bioreaktor eller et stort kommercielt system. En undersøgelse fra 2018 viste, at en PLSR-model bevarede sin forudsigelsesnøjagtighed, når den blev skaleret op fra et 10 L til et 100 L system [7].

Endelig, test modellen under dynamiske forhold ved at bruge "parameter probing." Dette involverer justering af variabler som pH eller opløst ilt for at kontrollere, om modellen sporer ændringer nøjagtigt [14]. Oxford Biomedica brugte denne metode til at validere et autonomt pH-kontrolsystem [12]. Efter dette, udfør lukkede kredsløbstests for at bekræfte, at PAT-systemet kan opretholde parametre inden for det ønskede område [14].

Implementering af realtidsproceskontrol

Realtidsproceskontrol tager forudsigende modeller et skridt videre ved at bruge kontinuerlige data til at opretholde optimal ydeevne. Ved at konvertere live sensordata til automatiske justeringer sikrer disse systemer, at nøgleforhold som næringsstofniveauer, pH og opløst ilt konsekvent reguleres - uden at kræve manuel indgriben. Dette reducerer ikke kun arbejdskraftomkostninger og menneskelige fejl, men garanterer også en mere ensartet produktkvalitet. For produktion af dyrket kød er sådan automatisering en game-changer i at opnå realtidsprocesoptimering.

For at få dette til at fungere er det afgørende at måle kritiske procesparametre (CPP'er) direkte og føre disse signaler ind i dit kontrolsystem.Dan Kopec, en PAT-ekspert hos Sartorius Stedim Biotech, fremhæver vigtigheden af denne tilgang:

Den bedste måde at kontrollere en kritisk procesparameter (CPP) er at måle den specifikke parameter, integrere det live signal i dit kontrolsystem og anvende en smart feedback-algoritme til en automatiseret kontrolsløjfe. [4]

Disse feedback-sløjfer sammenligner realtids sensoraflæsninger med foruddefinerede sætpunkt. Ved hjælp af PID-algoritmer justerer de automatisk kritiske parametre som næringsstofdosering, pH og opløst ilt for at holde alt kørende gnidningsfrit.

For eksempel, i produktionen af dyrket kød, leverer in situ-sensorer næsten øjeblikkelige målinger. Kapacitanssensorer kan for eksempel spore levedygtigt cellevolumen ved at behandle celler som mikrokondensatorer inden for et radiofrekvensfelt. Denne data kan derefter udløse automatiserede celleblødningskontroller i kontinuerlige perfusionsprocesser, hvilket hjælper med at opretholde en stabil celletæthed.[4]

Opsætning af feedback-kontrolsystemer

Ved produktion af dyrket kød påvirker parametre som glukose, pH og opløst ilt direkte cellevækst og metabolisk effektivitet. Det er særligt vigtigt at holde glukoseniveauerne lave (omkring 0,1–0,5 g/L) for at forhindre ophobning af laktat.[4] For at imødegå dette har Sartorius Stedim Biotech udviklet BioPAT Trace systemet. Denne teknologi bruger enzymatiske biosensorer og en dialyseprobe med en 10 kDa membran til at give glukosemålinger så ofte som en gang i minuttet - uden at miste volumen. Dette sikrer høj celletæthed i perfusionsbioreaktorer.[4]

Automatisering af pH-kontrol kan også føre til betydelige forbedringer.I en undersøgelse brugte forskere fra Oxford Biomedica og WattBE Innovations Ranger Refractive Index (RI) PAT-systemet til at overvåge HEK293T cellekulturer. Ved at udvikle en 'Metabolic Rate Index' (MRI) og justere pH-sætpunkter opnåede de en 1,8 gange stigning i metabolisk aktivitet. Denne teknik, ofte omtalt som "parameter probing", involverer justering af variabler for at observere systemreaktioner og forfine driftsbetingelser.[12]

For at forbedre pålideligheden yderligere kan virtuelle sensorer fungere som backup til hardwaresensorer. For eksempel kan en virtuel sensor baseret på kapacitansmålinger krydstjekke glukosedata fra en Raman-sonde. Denne redundans hjælper med at opdage sensorafdrift eller fejl, før det forstyrrer processen - en særlig nyttig sikkerhedsforanstaltning, når man har med høj procesvariabilitet at gøre.

Eksempler på realtidsautomatisering i dyrket kød

Realtidskontrolstrategier har allerede leveret imponerende resultater i forskellige anvendelser. For eksempel samarbejdede Sartorius Stedim Biotech med GSK Medicine Research Centre for at bruge BioPAT-platformen til automatiseret lukket kredsløbsfodring i CHO-cellekulturer. Dette eliminerede manuel prøvetagning og sikrede en konstant forsyning af næringsstoffer.[4]

I et andet eksempel integrerede Oxford Biomedica Ranger RI-systemet med metabolisk fluxanalyse for at skabe en autonom pH-kontrolstrategi. Dette system tilpassede sig cellernes metaboliske tilstand og opdagede mikrobiel forurening op til 200 timer tidligere end traditionelle metoder, hvilket viser potentialet for realtidsmonitorering til at forhindre dyre batchfejl.[12]

Platforme som

Som Kopec passende opsummerer:

Automatisering og realtidsmonitorering bør forbedre processer med kvalitets- og udbytteforbedringer samt reduktioner i arbejdsomkostninger, risiko og spild. [4]

For at komme i gang, fokuser på de mest kritiske parametre - typisk glukose, pH og opløst ilt - og udvid gradvist automatiseringen, efterhånden som du får en dybere forståelse af din proces. Denne trin-for-trin tilgang er essentiel for at optimere produktionen af dyrket kød gennem realtidskontrol.

Konklusion: Trin til PAT-implementering

At bringe Process Analytical Technology (PAT) ind i produktionen af dyrket kød kræver en klar og metodisk tilgang. Start by identifying your Kritiske Procesparametre (CPPs) - these could include glucose levels, pH, and dissolved oxygen, all of which have a direct influence on product quality. Once these are defined, choose PAT tools like Raman spektroskopi or kapacitanssensorer to enable real-time monitoring.

The next step is integrating these sensors into your bioreactor systems and creating predictive models to make sense of the collected data. Prioritise in-line overvågning whenever possible, as it eliminates delays and lowers the risk of contamination during the process.

Automated feedback systems play a crucial role here, converting raw data into immediate, actionable adjustments. As Sigma-Aldrich aptly puts it:

Et nøglemål med PAT er at indbygge kvalitet i produkter frem for at evaluere kvaliteten i slutningen af processen.[6]

Denne proaktive tilgang reducerer ikke kun arbejdskraftomkostningerne, men sikrer også en ensartet produktkvalitet, samtidig med at spildet mindskes.

Når automatiserede feedbacksystemer er operationelle, bør det næste fokus være på at finde det rette PAT-udstyr. Pålideligt udstyr er afgørende for succes, og platforme som

Efterhånden som din forståelse af processen uddybes, udvid gradvist automatiseringen for at opnå skalerbar og ensartet produktion, samtidig med at du opfylder de lovgivningsmæssige standarder.Ved at følge disse trin kan PAT-implementering blive rygraden i en mere effektiv og pålidelig produktion af dyrket kød.

Ofte stillede spørgsmål

Hvad er fordelene ved at bruge Process Analytical Technology (PAT) i produktionen af dyrket kød?

Process Analytical Technology (PAT) spiller en nøglerolle i at forbedre både proceskontrol og produktkonsistens i produktionen af dyrket kød. Med realtidsmonitorering af vigtige faktorer som temperatur, pH-niveauer og opløst ilt, sikrer PAT optimale vækstbetingelser for celler, samtidig med at det minimerer risikoen for uventede procesproblemer. Resultatet? Højere udbytter, ensartet kvalitet og reducerede produktionsomkostninger.

En anden fordel ved PAT er, hvordan det understøtter en Quality-by-Design (QbD) ramme.Ved direkte at forbinde analytiske data med de specifikke kvalitetskarakteristika for produktet, reduceres afhængigheden af traditionelle end-point testmetoder. Denne tilgang fremskynder ikke kun valideringsprocesser, men muliggør også datadrevne beslutninger, der forbedrer reproducerbarhed og tillader forudsigende kontrolstrategier.

For virksomheder inden for dyrket kød, gør platforme som

Hvordan forbedrer Raman-spektroskopi realtidsmonitorering i PAT-systemer til produktion af dyrket kød?

Raman-spektroskopi spiller en afgørende rolle i realtidsmonitorering inden for PAT (Process Analytical Technology) systemer ved at levere hurtige, ikke-invasive, inline målinger af nøgleprocesparametre.Dette hjælper med at opretholde strammere proceskontrol og sikrer ensartet produktkvalitet hele vejen igennem.

En af dens fremtrædende funktioner er evnen til at detektere flere molekyler samtidigt. For eksempel kan den overvåge glukose-, laktat- og ammoniumniveauer, mens den også vurderer cellelevedygtighed og produktegenskaber - alt sammen i en enkelt måling. Moderne Raman-prober er designet til at blive installeret direkte i bioreaktorstrømme, hvilket muliggør kontinuerlig dataindsamling uden behov for at udtage prøver.

En anden fordel er dens støtte til automatisk feedbackkontrol. Ved at levere realtidsdata muliggør Raman-spektroskopi præcise justeringer af næringsstofindføringer, hvilket sikrer, at optimale produktionsforhold opretholdes. Dens fleksibilitet i skalering og overførsel af modeller på tværs af forskellige reaktorstørrelser forbedrer yderligere dens anvendelighed i produktion af dyrket kød, hvilket øger effektiviteten og minimerer risikoen for fejl.

Hvad er de vigtigste udfordringer ved at opskalere Process Analytical Technology (PAT) til produktion af dyrket kød?

Opskalering af PAT (Process Analytical Technology) til storskalaproduktion af dyrket kød indebærer en række udfordringer, der kræver omhyggelig planlægning og udførelse. Et centralt problem ligger i håndtering og integration af de enorme datamængder, der genereres af PAT-instrumenter. Når produktionen skaleres op, bliver det en mere kompleks opgave at opretholde datanøjagtighed, samtidig med at man sikrer en gnidningsfri integration i kontrolsystemer.

En anden væsentlig hindring er sensorernes ydeevne i industrielle bioreaktorer. Sensorer, der fungerer godt i mindre opsætninger, står ofte over for udfordringer i større systemer, hvor faktorer som skærekræfter og temperaturvariationer kan kompromittere nøjagtigheden af realtidsmålinger.

Der er også spørgsmålet om anskaffelse af specialiseret udstyr skræddersyet til de unikke krav i produktionen af dyrket kød. Platforme som

At tackle disse udfordringer tidligt - ved at vælge pålidelige sensorer, opbygge skalerbare datasystemer og planlægge indkøb strategisk - kan hjælpe virksomheder med at navigere overgangen til kommerciel produktion mere effektivt.