El embalaje de cadena de frío es fundamental para mantener la carne cultivada segura y de alta calidad durante la distribución. Este tipo de carne es muy sensible a los cambios de temperatura, requiriendo un control estricto para prevenir el deterioro, el crecimiento microbiano y la contaminación. Los productos refrigerados deben mantenerse entre 0–4°C, mientras que los congelados necesitan –18°C o más fríos. Sin un embalaje y monitoreo adecuados, los productos corren el riesgo de volverse inseguros e invendibles.

Los puntos clave incluyen:

- Opciones de Aislamiento: El poliestireno expandido (EPS) es asequible pero menos ecológico. El poliuretano (PUR) ofrece un mejor rendimiento para embalajes reutilizables, mientras que los paneles aislantes al vacío (VIPs) son ideales para envíos de larga distancia debido a su aislamiento superior.

- Control de Temperatura: Los paquetes de gel funcionan para viajes cortos, los materiales de cambio de fase (PCMs) aseguran un control preciso para duraciones más largas, y el hielo seco es esencial para temperaturas ultra bajas.

- Regulaciones: Las leyes del Reino Unido y la UE exigen una estricta adherencia a los estándares de higiene y temperatura, requiriendo planes HACCP y sistemas de monitoreo.

- Sostenibilidad: Alternativas como materiales biodegradables (e.g., alfombras de fibra de pluma) y contenedores reutilizables están reduciendo el desperdicio en la logística de la cadena de frío.

Para los productores de carne cultivada, combinar el aislamiento adecuado, el control de temperatura y los sistemas de monitoreo asegura una entrega segura mientras se cumplen los requisitos de cumplimiento y se abordan las preocupaciones ambientales.

¿Qué es una cadena de frío?

Materiales de Aislamiento para Embalaje de Cadena de Frío

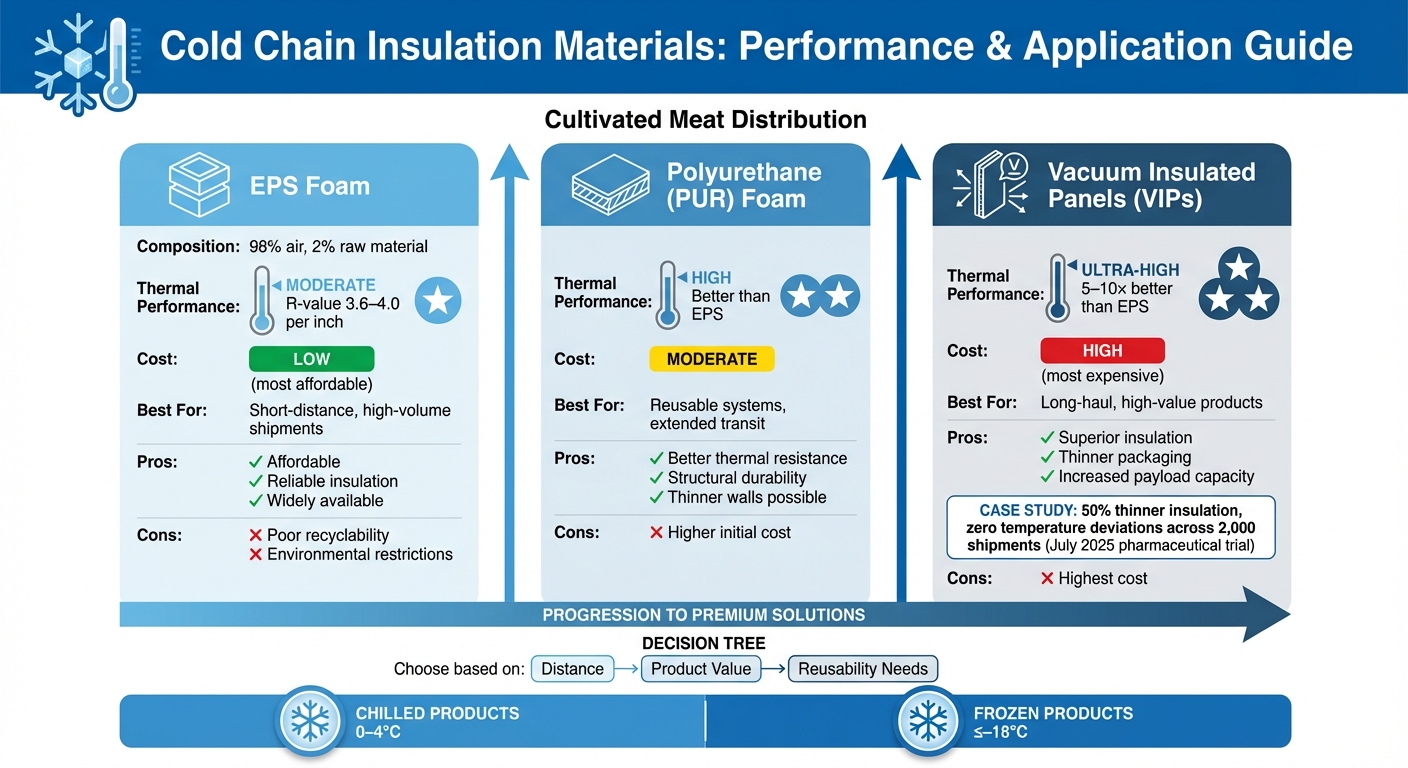

Comparación de Materiales de Embalaje de Cadena de Frío para la Distribución de Carne Cultivada

Seleccionar el aislamiento adecuado es crucial para preservar la calidad de la carne cultivada durante el tránsito.El mercado ofrece tres opciones principales, cada una con características distintas en términos de rendimiento térmico, costo y consideraciones ambientales.

La espuma de Poliestireno Expandido (EPS) es el material de aislamiento más utilizado, principalmente debido a su asequibilidad y propiedades de aislamiento confiables. Compuesto por un 98% de aire y solo un 2% de materia prima [6], el EPS tiene valores R que varían de 3.6 a 4.0 por pulgada[7]. Es una opción ideal para envíos a corta distancia y sensibles al costo. Sin embargo, su baja reciclabilidad y huella ambiental han llevado a un aumento de las restricciones regulatorias, como las descritas en el Reglamento de Envases y Residuos de Envases de la UE[2].

La espuma de Poliuretano (PUR) ofrece mejor resistencia térmica y durabilidad estructural en comparación con el EPS.Su capacidad para proporcionar un control de temperatura efectivo con paredes más delgadas lo convierte en una opción popular para sistemas de envío reutilizables. Aunque el costo inicial es más alto, su durabilidad y adecuación para múltiples usos pueden compensar el gasto con el tiempo [4].

Los Paneles Aislados al Vacío (VIPs) son la opción de primera categoría para el aislamiento de la cadena de frío. Al eliminar la conducción y la convección a través de un vacío, los VIPs ofrecen un rendimiento de aislamiento que es de cinco a diez veces mayor que el EPS [4]. Esta eficiencia permite paredes de embalaje más delgadas, aumentando la capacidad de carga útil, una característica esencial para el envío de productos cárnicos cultivados de alto valor a largas distancias. Por ejemplo, en julio de 2025, una empresa farmacéutica global probó cajas aisladas al vacío para envíos de vacunas de ARNm. Esta prueba redujo el grosor del aislamiento en un 50% y logró cero desviaciones de temperatura en 2,000 envíos[2][7]. Aunque los VIPs son la opción más cara, son indispensables para envíos de larga distancia que requieren un control de temperatura estricto (0–4°C para productos refrigerados o –18°C para productos congelados).

| Material | Rendimiento Térmico | Costo | Mejor Aplicación |

|---|---|---|---|

| Espuma EPS | Moderado (R 3.6–4.0/pulgada) | Bajo | Envíos de corta distancia y alto volumen |

| Poliuretano (PUR) | Alto (mejor que EPS) | Moderado | Sistemas reutilizables, tránsito prolongado |

| VIPs | Ultra-alto (5–10× EPS) | Alto | Productos de alto valor y larga distancia |

Elegir el aislamiento adecuado depende de la ruta de envío y el valor del producto. EPS funciona bien para viajes cortos y sensibles al costo, PUR es ideal para sistemas reutilizables, y los VIPs son necesarios para envíos de larga distancia con requisitos estrictos de temperatura. El siguiente paso es explorar tecnologías de control de temperatura para finalizar su estrategia de cadena de frío.

Tecnologías de Control de Temperatura

Una vez que haya elegido el aislamiento, el siguiente paso es seleccionar un método de control de temperatura.Para la carne cultivada refrigerada, mantenga las temperaturas entre 0°C y 4°C, mientras que los productos congelados deben permanecer a –18°C o más fríos durante todo el tránsito [3]. Estos métodos funcionan junto con el aislamiento para garantizar un control de temperatura constante durante el envío.

Los Materiales de Cambio de Fase (PCMs) están diseñados para estabilizar las temperaturas en puntos de fusión específicos, como 5°C para refrigerados y –20°C para congelados. Aunque sus costos iniciales son más altos, ofrecen una excelente reusabilidad y costos a largo plazo reducidos debido a su durabilidad. Los PCMs de base biológica, hechos de ácidos grasos o aceites vegetales, reducen aún más tanto los gastos de por vida como el impacto ambiental [4]. Para envíos que requieren un control de temperatura preciso durante períodos prolongados (más de 72 horas), los PCMs proporcionan una precisión inigualable, lo que los hace ideales para carne cultivada de alto valor. Esta precisión garantiza que la calidad del producto permanezca intacta durante la distribución.

Los paquetes de gel son una opción económica, especialmente para envíos nacionales que duran 24–48 horas en cajas de EPS. Cuando se combinan con Paneles Aislantes al Vacío (VIP), pueden extender la protección a más de 72 horas [1] . Los paquetes de gel son más efectivos para productos refrigerados estándar (0–4°C) en rutas de corto a mediano alcance. Por ejemplo, en 2025, un procesador de aves de corral que utilizaba enfriadores de EPS con paquetes de gel precongelados y sensores LoRaWAN detectó una puerta de remolque abierta, lo que permitió una acción rápida para evitar el deterioro [1]. Para obtener los mejores resultados, coloque los paquetes de gel alrededor del producto y elimine las bolsas de aire para evitar un enfriamiento desigual o puntos calientes [1].

El hielo seco es crucial para mantener temperaturas ultra bajas por debajo de –29°C, especialmente para exportaciones internacionales o de larga distancia [1]. Proporciona el máximo enfriamiento pero sublima en CO₂, requiriendo un manejo cuidadoso. Algunos sistemas de envío avanzados han logrado reducir el uso de hielo seco hasta en un 75% mientras mantienen las temperaturas por más de 144 horas [4] . Esto lo convierte en una opción eficiente para productos ultracongelados.

Las unidades de refrigeración activa, como los remolques refrigerados o los contenedores con batería, son ideales para envíos a gran escala o de alto valor que requieren un control continuo de la temperatura. Los remolques de zonas múltiples son particularmente efectivos, ya que permiten transportar productos refrigerados (0–4°C) y congelados (≤ –18°C) en compartimentos separados dentro del mismo vehículo [3].Las unidades alimentadas por batería pueden ofrecer un control de temperatura preciso durante 72–120 horas por carga [7] . Sin embargo, estas unidades están diseñadas para mantener temperaturas en lugar de enfriar productos, por lo que es esencial preenfriar la carne cultivada a la temperatura objetivo antes de cargarla. Por ejemplo, un proveedor de logística que utiliza etiquetas RFID con sensores de temperatura integrados identificó un problema de refrigeración cuando la temperatura subió a 5°C, superando el límite de 4°C. El equipo redirigió el vehículo a la instalación de almacenamiento en frío más cercana, evitando el deterioro y asegurando la seguridad del producto [3]. Estas medidas son críticas para cumplir con los objetivos de cumplimiento y sostenibilidad.

| Tecnología | Mejor Caso de Uso | Duración Típica | Nivel de Costo |

|---|---|---|---|

| Paquetes de Gel + EPS | Enfriado doméstico/corto alcance | 24–48 horas | Bajo |

| Paquetes de Gel + VIP | Entregas de larga distancia | 72+ horas | Moderado |

| PCMs | Envíos Premium/Alta precisión | 72+ horas | Alto inicial / Bajo de por vida |

| Hielo Seco | Internacional/Ultra congelado | Extendido/Largo alcance | Variable |

| Unidades Activas | Control a gran escala/Continuo | Indefinido (con energía) | Alto |

Requisitos Regulatorios y de Cumplimiento

La Agencia de Normas Alimentarias del Reino Unido (FSA) y Food Standards Scotland (FSS) clasifican la carne cultivada como un Producto de Origen Animal (POAO) bajo el Anexo 1 del Reglamento (CE) 853/2004. Esta clasificación significa que la carne cultivada se trata como un producto de origen animal, lo que influye en cómo se diseñan, monitorean y documentan su embalaje y manejo en la cadena de frío [5] .

Directrices de la Agencia de Normas Alimentarias del Reino Unido

En el Reino Unido, los productores están obligados a incluir los procesos de embalaje, almacenamiento y distribución en sus planes HACCP (Análisis de Peligros y Puntos Críticos de Control), con requisitos de temperatura explícitos [5]. El control de temperatura se considera un requisito previo para la aplicación efectiva de los principios HACCP. La FSA aconseja el uso de sistemas automatizados para el monitoreo continuo de la temperatura durante el transporte, con calibraciones regulares del equipo para mantener la precisión [5].

El embalaje juega un papel crítico en la prevención del crecimiento de patógenos.Por ejemplo, Clostridium botulinum no proteolítico puede producir toxinas a temperaturas tan bajas como 3°C en envases sellados al vacío o con atmósfera modificada [9]. Los productos con una vida útil superior a 10 días requieren salvaguardias adicionales. Para abordar estos desafíos, la FSA y la FSS han lanzado el Programa Sandbox de Productos Cultivados en Celda (que se desarrollará de febrero de 2025 a febrero de 2027). Esta iniciativa de £1.6 millones tiene como objetivo crear una guía técnica sobre microbiología y estándares de producción para carne cultivada [8].

Regulaciones de la Cadena de Frío de la UE

Las regulaciones de la UE también imponen estrictos estándares en la producción y distribución de carne cultivada. El Reglamento (CE) 852/2004 requiere que los operadores de empresas alimentarias establezcan y mantengan procedimientos permanentes basados en el HACCP para gestionar los riesgos durante la producción, almacenamiento y distribución [5].Estos procedimientos deben incluir umbrales de temperatura precisos para garantizar la seguridad. Como establece la regulación, "Los operadores de empresas alimentarias deberán establecer, implementar y mantener un procedimiento o procedimientos permanentes basados en los principios del APPCC."

Además, el embalaje y el etiquetado deben cumplir con el Reglamento (UE) 1169/2011, que regula la información alimentaria, incluidas las fechas de durabilidad y las declaraciones de alérgenos. Antes de la distribución, los productos de carne cultivada también deben estar autorizados bajo las regulaciones de Nuevos Alimentos (Asimilado Reglamento (UE) 2015/2283). La trazabilidad a lo largo de la cadena de suministro es obligatoria bajo el Reglamento (CE) 178/2002, que también requiere protocolos para retirar o recuperar productos inseguros [8][10].

HACCP Principios

La adherencia a los principios de HACCP es esencial para garantizar la seguridad de la carne cultivada durante la distribución. La FSA enfatiza que los procedimientos basados en HACCP para el control de peligros solo son efectivos cuando se combinan con buenas prácticas de higiene, como el control estricto de la temperatura [5] . Un plan HACCP robusto debe incluir un diagrama de flujo detallado que describa todos los insumos de empaque y salidas de desechos durante la distribución, junto con acciones correctivas claramente documentadas para cualquier incumplimiento de temperatura durante el tránsito.

Al menos un miembro del equipo HACCP debe haber completado la capacitación de Nivel 4 en principios de HACCP para asegurar una implementación y supervisión adecuadas [5].

sbb-itb-ffee270

Soluciones de Embalaje Sostenible

La industria de la carne cultivada está abordando un desafío importante: mantener los productos a la temperatura adecuada mientras se reduce el desperdicio. El embalaje tradicional de la cadena de frío genera mucho desperdicio, gran parte del cual no se recicla. Para abordar esto, el sector está cambiando a nuevos métodos de embalaje que equilibran el control de temperatura con un menor impacto ambiental.

Materiales de Aislamiento Biodegradables

Alfombrillas de fibra de plumas no tejidas están surgiendo como una fuerte alternativa al Poliestireno Expandido (EPS). Hechas de desechos avícolas, estas alfombrillas proporcionan un aislamiento térmico similar al EPS pero son completamente biodegradables.Christopher Cheeseman de Imperial College London destaca su potencial:

"Los revestimientos de fibra de plumas no tejidas, de bajo costo, ligeros y sostenibles, tienen el potencial de desplazar los materiales actualmente utilizados para la entrega de alimentos refrigerados y congelados" [13] .

Sin embargo, las esteras de fibra de plumas pueden perder su capacidad aislante si se comprimen, por lo que los diseños deben incluir soporte de peso y barreras de humedad para mantener su efectividad[13].

Las espumas de celulosa y cáscara de granada son otra opción. Incorporan Polietilenglicol (PEG 400) como material de cambio de fase (PCM), que estabiliza las temperaturas alrededor de 2°C, ideal para carne cultivada refrigerada. Estas espumas tienen una huella de carbono un 25% menor en comparación con las opciones a base de petróleo y naturalmente inhiben el crecimiento bacteriano[11].Para aplicaciones que necesitan rangos de temperatura precisos entre 2°C y 4°C, estos materiales superan a los aislantes más simples.

Otras innovaciones incluyen aislamiento de algodón reciclado, que se descompone en 18 meses cuando se envuelve en películas biodegradables[12], y espumas Cruz Cool™, un material compostable hecho de desechos alimenticios reciclados y pulpa de papel reciclada[14]. Aunque estas opciones pueden costar alrededor de un 25% más que el embalaje tradicional a base de petróleo, las encuestas muestran que el 82% de los consumidores están dispuestos a pagar más por embalajes compostables[14].

| Material | Rendimiento Térmico | Sostenibilidad | Limitación Clave |

|---|---|---|---|

| Alfombras de Fibra de Pluma | Comparable a EPS[13] | Alta (residuos reciclados)[13] | Susceptible a la compresión y humedad[13] |

| Espuma de Celulosa/PCM | Estable a ~2°C[11] | Alta (25% menos CO₂)[11] | Desafíos de escalabilidad[11] |

| Algodón Reciclado | Efectivo para sobres[12] | Alta (biodegradable en 18 meses)[12] | Necesita envoltura de película de polietileno[12] |

| EPS (Tradicional) | Rendimiento consistente[13] | Bajo (80% en vertederos en EE.UU.)[13] | Reciclaje costoso (£2,400/tonelada)[13] |

Más allá de las opciones biodegradables, los sistemas reutilizables ofrecen otra forma de reducir el desperdicio.

Contenedores de Envío Reutilizables

Los contenedores reutilizables utilizan materiales de aislamiento avanzados como espuma rígida de poliuretano (PUR) y paneles aislantes al vacío (VIP) para mantener las temperaturas durante períodos más largos que los EPS de un solo uso. Se espera que el mercado de embalaje de cadena de frío reutilizable crezca de US$4.97 mil millones (alrededor de £3.9 mil millones) en 2025 a US$9.13 mil millones (alrededor de £7.2 mil millones) para 2034[4].

Empresas como Peli BioThermal ofrecen programas de alquiler para productos como el Crēdo™ Cube y Crēdo™ GO. El Crēdo™ Cube, por ejemplo, puede mantener –20°C durante más de 144 horas y utiliza un 75% menos de hielo seco en comparación con los métodos tradicionales[4]. Estos sistemas cumplen con estrictos estándares de cumplimiento mientras reducen significativamente el impacto ambiental.

Para que los contenedores reutilizables funcionen, es esencial un sistema de circuito cerrado. Esto incluye logística de devoluciones, limpieza profesional e inspección entre usos. La desinfección con UV-C garantiza la higiene, y el preacondicionamiento de los contenedores y PCMs a la temperatura requerida previene el retraso térmico inicial. Aunque los costos iniciales son más altos, los sistemas reutilizables a menudo ahorran dinero a largo plazo y reducen el desperdicio.

Sensores de Embalaje Inteligente

Los sensores habilitados para IoT están transformando cómo se monitorean la temperatura, la humedad y los niveles de gas durante el envío. Estos sensores ayudan a los minoristas a gestionar mejor el inventario, reduciendo las pérdidas por un control de temperatura deficiente, un problema que cuesta alrededor de £27.5 mil millones anualmente[4].

Los sensores inteligentes también son cruciales para cumplir con los requisitos de FSMA 204 (Regla Final de Trazabilidad de Alimentos), que exigen que las empresas proporcionen registros de trazabilidad a la FDA dentro de las 24 horas[1].Sensores avanzados, como los rastreadores RFID en tiempo real, pueden reducir las excursiones de temperatura hasta en un 30% cuando se combinan con procedimientos de embalaje validados[1].

Las opciones varían desde indicadores básicos de tiempo-temperatura (TTIs), que muestran visualmente la exposición al calor, hasta sensores LoRaWAN que transmiten datos continuos a largas distancias. Para productos de carne cultivada de alto valor, invertir en estas tecnologías tiene sentido, ya que protegen la calidad del producto y reducen el riesgo de pérdida. La integración de blockchain añade otra capa de seguridad, creando registros inviolables para el recorrido de cada producto[15].

Un desafío es combinar sensores electrónicos con embalajes biodegradables sin perjudicar la reciclabilidad[15]. Por ahora, las empresas pueden centrarse en utilizar estos sistemas en rutas de alto riesgo para recopilar datos antes de expandir la implementación.

Mejores Prácticas para el Empaque de Cadena de Frío

Asegurar la calidad de la carne cultivada durante el tránsito requiere un enfoque cuidadosamente estructurado. Basándose en estrategias anteriores para el aislamiento y el control de temperatura, estas prácticas son clave para mantener la seguridad del producto a lo largo del viaje.

Precondicionar todos los componentes del empaque. Antes del ensamblaje, asegúrese de que todos los componentes, como los contenedores aislados, los paquetes de gel y las bandejas, estén a la temperatura objetivo. Este paso evita el retraso térmico y reduce el riesgo de "puntos calientes" que podrían promover el crecimiento bacteriano. De manera similar, los remolques y contenedores refrigerados deben ser preenfriados, ya que están diseñados para mantener la temperatura en lugar de reducirla. Esto es crucial porque el conteo bacteriano en la carne puede duplicarse en tan solo 20 minutos cuando se expone a temperatura ambiente (aproximadamente 20 °C) [16].Una vez que todo está preacondicionado, estandarizar la disposición asegura una temperatura consistente en todos los paquetes.

Los procedimientos de embalaje validados marcan la diferencia. Los paquetes de gel deben colocarse en múltiples lados para eliminar bolsas de aire, asegurando un enfriamiento uniforme. Para envíos que requieren control de temperatura extendido, use capas de barrera y precongele los paquetes de gel a –20 °C. Durante el transporte, deje espacio alrededor de los paquetes para permitir el flujo de aire, evitando puntos calientes que podrían comprometer el producto. Una vez que se establece un método de embalaje confiable, el enfoque se desplaza al monitoreo.

El monitoreo en tiempo real es imprescindible para mantener el control. Coloque sensores habilitados para IoT en las partes más cálidas de las áreas de almacenamiento, no solo cerca de las unidades de enfriamiento, para recopilar datos de temperatura precisos. Los registradores de datos digitales pueden mantener registros automáticamente, ayudando al cumplimiento normativo y asegurando la trazabilidad.Para entregas con múltiples paradas, los divisores térmicos o cortinas de partición ayudan a retener el aire frío cuando se abren las puertas. Además, seguir la "regla de las 2 horas" - asegurando que la carne no permanezca por encima de 4 °C por más de dos horas durante la carga o transferencia [16] - añade otra capa de protección.

| Etapa de la Cadena de Frío | Requisito de Temperatura | Acción |

|---|---|---|

| Pre-Enfriamiento | 0–4 °C (Refrigerado) | Enfriar rápidamente los productos para limitar el crecimiento bacteriano inicial [1]. |

| Almacenamiento en Frío | Refrigerado: 0–4 °C; Congelado: ≤ –18 °C | Colocar termómetros entre los paquetes para verificar las temperaturas internas de los pallets [1]. |

| Embalaje | Temperatura Objetivo (Pre-acondicionado) | Utilice embalajes validados; evite bolsas de aire; preenfríe los contenedores [1][4]. |

| Transporte | Rango Estable (Refrigerado o Congelado) | Preenfríe los remolques; gestione el flujo de aire; use compartimentos de múltiples zonas [1][3]. |

| Exhibición en Tienda | 0–4 °C | Transfiera rápidamente del camión al estante; monitoree para "choque térmico" [1][3]. |

La planificación de contingencias es esencial para interrupciones inesperadas. Incluso con una preparación minuciosa, pueden ocurrir fallos de equipo o retrasos.Las empresas deben tener protocolos claros para manejar cortes de energía, averías de vehículos o retrasos en aduanas. Tener a mano paquetes de gel de respaldo o generadores portátiles es una precaución sensata. Las auditorías regulares de los socios logísticos aseguran el cumplimiento de los estándares de calidad y regulación. Para envíos a granel, usar cubiertas de paletas reflectantes o aislantes y colocar cartón o alfombrillas térmicas debajo de los paquetes puede ayudar a reducir la conducción de calor desde el piso del camión. También se recomienda realizar pruebas con termómetros dentro de cajas aisladas para confirmar que se mantiene el rango de temperatura requerido durante todo el tránsito [16].

Conclusión

Para optimizar el embalaje de la cadena de frío para carne cultivada, es esencial combinar aislamiento, control de temperatura y cumplimiento en un sistema integrado. Mantener rangos de temperatura precisos es crítico para prevenir el crecimiento microbiano y preservar la calidad del producto [1] . Materiales como los paneles aislantes al vacío (VIPs) y los materiales de cambio de fase (PCMs) desempeñan un papel clave en la mejora del rendimiento del aislamiento [2].

Las herramientas de monitoreo en tiempo real, como los sensores IoT y los registradores de datos, son indispensables para garantizar el cumplimiento y gestionar los riesgos de manera proactiva. Estas tecnologías proporcionan la trazabilidad de 24 horas requerida por marcos como FSMA 204 y GDP, permitiendo intervenciones rápidas para prevenir el deterioro. Las apuestas son altas: el mal manejo de la temperatura le cuesta a la industria alimentaria global la asombrosa cifra de US$35 mil millones anualmente [1][4].

La sostenibilidad se ha convertido en un pilar de las estrategias de embalaje de la cadena de frío, impulsada por las demandas regulatorias y las expectativas de los consumidores. La industria se está alejando del EPS de un solo uso hacia sistemas reutilizables.Este cambio se refleja en las proyecciones del mercado, con el sector de embalaje de cadena de frío reutilizable que se espera que crezca de US$4.97 mil millones en 2025 a US$9.13 mil millones para 2034 [2][4].

"El paquete de cadena de frío se sitúa entre la seguridad y el deterioro." - Tempk Knowledge Base [4]

Lograr el éxito en la logística de cadena de frío para carne cultivada requiere una planificación cuidadosa. Preacondicionar los componentes a las temperaturas adecuadas, validar los métodos de empaque y seleccionar materiales basados en la duración del viaje y las condiciones ambientales son pasos críticos. Por ejemplo, los VIP son ideales para envíos de larga distancia, mientras que las opciones biodegradables son adecuadas para rutas de corta distancia. El objetivo final sigue siendo el mismo: entregar carne cultivada segura y de alta calidad mientras se reduce el desperdicio y se cumplen los estándares regulatorios.

Para los productores de carne cultivada que buscan soluciones personalizadas, plataformas como

Preguntas Frecuentes

¿Cómo elijo entre aislamiento EPS, PUR y VIP para mi ruta?

Al decidir entre EPS, PUR y VIP aislamiento, es importante alinear su elección con la duración de su ruta y las demandas de temperatura:

- EPS (Poliestireno Expandido): Ideal para duraciones cortas a medianas, típicamente hasta 48 horas.

- PUR (Poliuretano): Adecuado para duraciones medias a largas, hasta 96 horas.

- VIP (Paneles Aislantes al Vacío): Diseñado para duraciones muy largas, superiores a 96 horas, o para rutas con desafíos de temperatura extrema.

Seleccionar el aislamiento adecuado asegura que su cadena de frío se mantenga intacta y funcione según lo necesario.

¿Cuándo debo usar paquetes de gel, PCM, hielo seco o refrigeración activa?

Los paquetes de gel funcionan bien para mantener los artículos fríos durante viajes cortos. Los materiales de cambio de fase (PCM) son excelentes para mantener una temperatura constante durante períodos más largos. Si necesita congelación profunda por un tiempo prolongado, el hielo seco es la mejor opción. Para un control de temperatura constante durante el almacenamiento o transporte de carne cultivada, la refrigeración activa es la opción más confiable. Cada método se adapta a diferentes necesidades dependiendo de cuánto tiempo y cuán frías deben ser las condiciones.

¿Qué registros de monitoreo de temperatura esperan los reguladores durante el transporte?

Los reguladores exigen mantener registros precisos de monitoreo de temperatura para verificar el cumplimiento con rangos de temperatura específicos.Por ejemplo, la refrigeración debe mantener temperaturas entre 1.7°C y 4°C, la congelación debe permanecer por debajo de -18°C, y la criopreservación requiere temperaturas de -80°C o inferiores . Los sistemas de monitoreo en tiempo real también deben rastrear tanto la temperatura como la humedad a lo largo de toda la cadena de frío para asegurar una documentación completa y cumplir con los estándares requeridos.