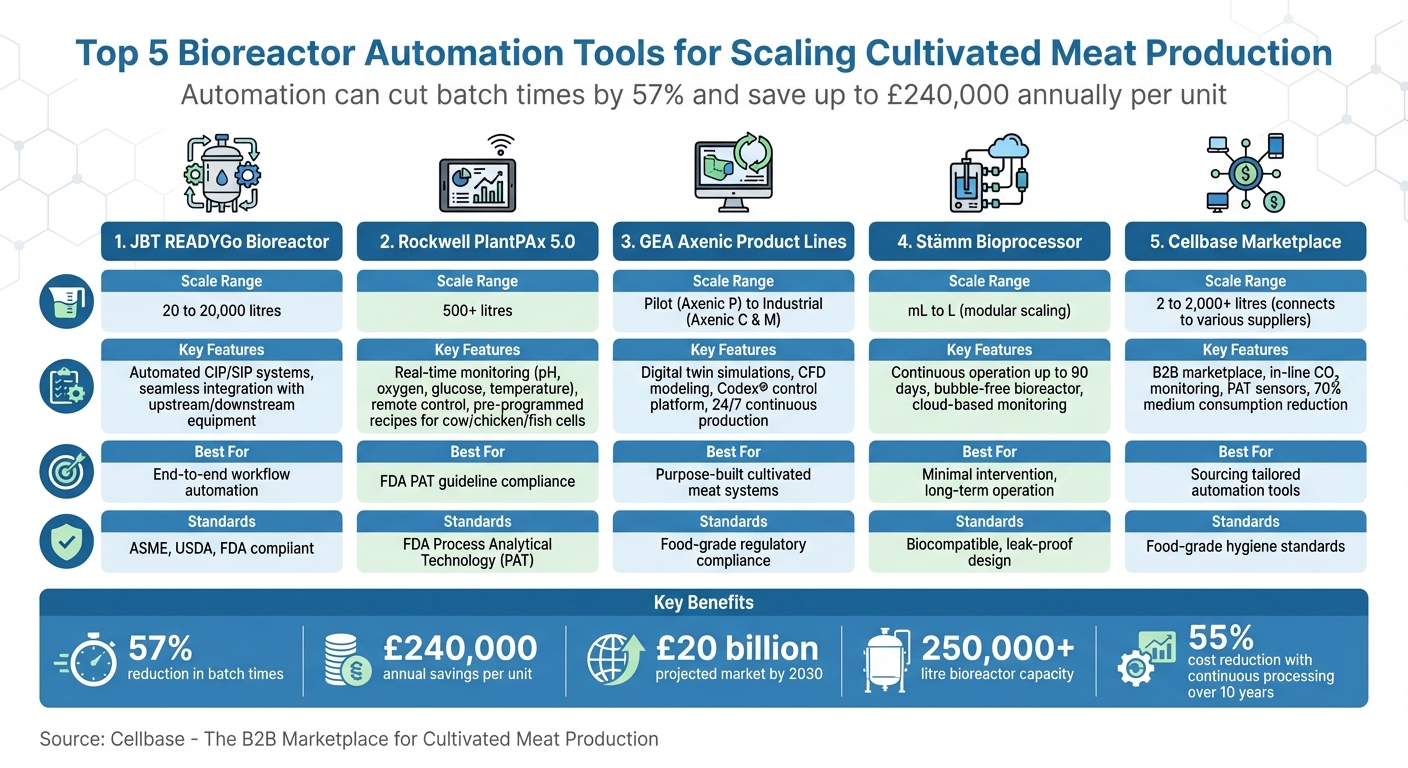

Escalar la producción de carne cultivada requiere una automatización precisa para gestionar procesos biológicos complejos, garantizar la consistencia y reducir costos. La automatización puede reducir los tiempos de lote en un 57%, mejorar la eficiencia y ahorrar hasta £240,000 anualmente por unidad. Con biorreactores que superan los 250,000 litros, los procesos manuales ya no son viables. Aquí hay un vistazo rápido a las principales herramientas que impulsan esta transformación:

- JBT READYGo Bioreactor: Escala de 20 a 20,000 litros, se integra con sistemas existentes y cuenta con limpieza y esterilización automatizadas.

- Rockwell PlantPAx 5.0: Soporta biorreactores de más de 500 litros con monitoreo en tiempo real, control remoto y recetas preprogramadas.

- GEA Axenic Product Lines : Diseñado específicamente para carne cultivada, utilizando simulaciones digitales para optimizar la producción a gran escala. html

- Stämm Bioprocessor : Sistema modular y continuo para operación a largo plazo con mínima intervención.

-

Cellbase Marketplace : Conecta a compradores con proveedores para herramientas de automatización personalizadas y sensores para biorreactores.

La automatización asegura un control preciso sobre variables como pH, oxígeno y distribución de nutrientes, permitiendo una producción a gran escala y rentable. A continuación, profundizamos en cómo estas herramientas están moldeando el futuro de la fabricación de carne cultivada.

Comparación de las 5 Mejores Herramientas de Automatización de Biorreactores para la Producción de Carne Cultivada

1. Corporación JBT's Bioreactor READYGo

Escalabilidad para la Producción Comercial de Carne Cultivada

El biorreactor READYGo está diseñado para cerrar la brecha entre los experimentos a escala de laboratorio y la producción comercial a gran escala de carne cultivada. Ofrece volúmenes de trabajo que van desde 20 litros para proyectos piloto hasta unos impresionantes 20,000 litros para operaciones a gran escala. Esto asegura que los productores puedan mantener parámetros de bioprocesos consistentes a medida que aumentan la escala. Con años de experiencia en la industria y un eficiente sistema de tuberías de proceso sanitario, JBT ayuda a reducir los tiempos de entrega y los costos de capital, factores clave ya que se predice que el sector de carne cultivada crecerá a £20 mil millones para 2030 [4].

"Consideramos que el éxito del mercado de carne cultivada es crítico para satisfacer la demanda global de proteínas." – Carlos Fernandez, Vicepresidente Ejecutivo de Sostenibilidad del Cliente y Desarrollo de Mercado [4]

La escalabilidad de la plataforma está respaldada además por sistemas de automatización avanzados que simplifican todo el proceso de producción.

Características de Automatización para una Producción Eficiente

El biorreactor READYGo incorpora sistemas digitales de Limpieza en el Lugar (CIP) y Esterilización en el Lugar (SIP), que mantienen estrictos estándares de higiene y esterilidad de medios mientras reducen la intervención manual. Se conecta sin problemas con equipos de upstream y downstream - como unidades de preparación de medios, sistemas de cosecha/retención y líneas de envasado de proteínas - ofreciendo un flujo de trabajo totalmente automatizado y de extremo a extremo. Diseñado para ser fácil de usar, el sistema es manejable por personal de fabricación estándar, eliminando la necesidad de operadores altamente especializados.Además, las pruebas de aceptación en fábrica (FAT) realizadas por ingenieros certificados aseguran una instalación y puesta en marcha más rápida de las instalaciones de cultivo celular.

"Diseñamos esta plataforma específicamente para permitir la personalización y adaptación de las características según los requisitos específicos de un cliente para productos de carne cultivada." – Dave Mitchell, Director de Línea de Productos de Pharma y Ciencias de la Vida en JBT [2]

Facilidad de Integración con Infraestructura Existente

Además de sus capacidades de automatización, el biorreactor READYGo está diseñado para una integración perfecta tanto con los sistemas internos existentes como con componentes de terceros. Su adaptabilidad le permite funcionar sin problemas dentro del ecosistema de equipos de JBT o junto a equipos de otros proveedores.

"Lo estamos haciendo de una manera que no solo se integra en el sistema actual de los proveedores de componentes preferidos por el cliente, sino que también proporcionamos recomendaciones de expertos cuando es necesario." – Schoen Paschka, Director de Ventas & Marketing, A& B Process Systems [4]

Desarrollado en asociación con CRB, el biorreactor está diseñado para cumplir con los estándares de ASME, USDA y FDA. Cumple con los requisitos globales de bioprocesamiento mientras asegura la compatibilidad con la infraestructura existente, lo que lo convierte en una opción confiable para la producción de carne cultivada [2].

sbb-itb-ffee270

Estrategia de Diseño, Caracterización y Escalado para un Nuevo Biorreactor de Producción de Uso Único

2. Rockwell's PlantPAx 5.0 System

Basándose en el impulso de READYGo de JBT Corporation, PlantPAx 5 de Rockwell.0 System es otra opción avanzada para escalar la producción de carne cultivada.

Escalabilidad para la Producción Comercial de Carne Cultivada

El Sistema PlantPAx 5.0 está diseñado para apoyar la transición a biorreactores a gran escala, a menudo superando los 500 litros. A esta escala, garantizar una calidad de producto consistente se convierte en un desafío significativo, y la automatización avanzada juega un papel vital en abordarlo [5]. El sistema permite el monitoreo en tiempo real de parámetros clave del proceso como pH, oxígeno disuelto, niveles de glucosa, temperatura y biomasa. Este nivel de precisión se alinea con las directrices de la Tecnología Analítica de Procesos (PAT) de la FDA, ayudando a los fabricantes a mantener el control sobre los bioprocesos [3]. Al apoyar métodos continuos o de perfusión en lugar del procesamiento por lotes tradicional, el sistema aumenta el rendimiento de producción, convirtiéndolo en una solución práctica para operaciones comerciales.

Características de Automatización para una Producción Eficiente

El Sistema PlantPAx 5.0 incorpora características de control avanzadas para replicar las condiciones ideales para el crecimiento celular. Gestiona cuidadosamente variables como la temperatura, el pH, el oxígeno disuelto y el suministro de nutrientes para crear un entorno que imita los procesos biológicos naturales [2]. Una característica destacada es su capacidad de monitoreo remoto, que permite a los operadores supervisar la producción y ajustar parámetros sin estar físicamente presentes. Esto no solo mejora la eficiencia, sino que también simplifica la gestión de datos. Además, el sistema viene con recetas preprogramadas diseñadas para cultivar células de vaca, pollo y pescado, eliminando la necesidad de desarrollar protocolos personalizados y acelerando los procesos de producción [2].

3.GEA Axenic Líneas de Productos

Las líneas de productos Axenic de GEA reúnen herramientas que simplifican la producción y aseguran resultados consistentes, haciendo que la producción de carne cultivada a gran escala sea más alcanzable.

El portafolio Axenic incluye tres líneas de productos distintas: Axenic P (Piloto), Axenic C (Cultivo Celular/Industrial) y Axenic M (Microbiano/Industrial) [6][9]. A diferencia de los biorreactores farmacéuticos que se adaptan para la producción de alimentos, estos sistemas están diseñados específicamente para carne cultivada, asegurando que cumplan con todos los estándares regulatorios [6].

Al incorporar tecnologías avanzadas de automatización, los sistemas Axenic proporcionan soluciones escalables adaptadas a los desafíos específicos de la producción comercial de carne cultivada.

Escalabilidad para la Producción Comercial de Carne Cultivada

Escalar la producción de carne cultivada presenta desafíos únicos, particularmente en la comprensión de cómo se comportan las células al pasar de configuraciones de laboratorio pequeñas a volúmenes industriales. GEA aborda esto con simulaciones de gemelos digitales y dinámica de fluidos computacional (CFD) para modelar factores como la transferencia de oxígeno, las fuerzas de cizallamiento y los gradientes de temperatura a gran escala, incluso antes de que se instale el equipo [6] [9]. Estas pruebas virtuales ayudan a identificar problemas potenciales, como la distribución desigual del medio o el estrés de cizallamiento excesivo en células delicadas, antes de realizar inversiones significativas.

"El Axenic® P recrea con precisión las condiciones en las unidades de fábrica, incluidos nuestros biorreactores Axenic® C y Axenic® M, para generar información procesable sobre cómo los factores clave... impactan en la salud celular, la estabilidad del proceso y, en última instancia, el rendimiento." - GEA [9]

El biorreactor Axenic C está específicamente diseñado para células de mamíferos y eucariotas. Cuenta con múltiples conexiones de gas para controlar con precisión los niveles de oxígeno y dióxido de carbono en grandes volúmenes [6] . Esto es crucial para la carne cultivada, donde diferentes tipos de células - desde delicadas células embrionarias hasta células musculares más resistentes - requieren una gestión personalizada de la fuerza de cizallamiento para maximizar la producción durante la ampliación [6].

Características de Automatización para una Producción Eficiente

La plataforma de control de procesos Codex® de GEA actúa como el centro de automatización para todos los sistemas Axenic, ofreciendo gestión centralizada de recetas y monitoreo en tiempo real [6] [8].Sus sistemas de retroalimentación de válvulas detectan y reportan fallas de inmediato, ayudando a prevenir la contaminación y minimizar las pérdidas de lotes. Las barreras estériles automatizadas en las líneas de medios y cosecha permiten ciclos de producción continuos 24/7 sin la necesidad de intervención manual [6] [8].

El sistema Axenic P cuenta con control de rango dividido, que gestiona de manera independiente la entrega de oxígeno y las velocidades del agitador. Esto asegura eficiencia energética al elegir el método de entrega de gas más económico mientras se mantienen condiciones óptimas para el crecimiento celular [9]. Mientras tanto, el GEA Codex® Historian registra todos los datos del proceso, asegurando resultados consistentes entre lotes, una necesidad para la producción a gran escala [6].

Facilidad de Integración con la Infraestructura Existente

GEA comienza con un estudio de diseño para asegurar que el sistema Axenic se integre sin problemas con el equipo existente, incluidos los tanques de medios y las líneas de cosecha [6][8]. El sistema piloto Axenic P es particularmente adaptable, con mangueras reemplazables y múltiples entradas/salidas para una fácil conexión a la infraestructura de la instalación [9].

"Nos gusta comenzar con un estudio de diseño básico para revisar su proceso, lo que hace hoy, y evaluar el proceso con usted para asegurarnos de que su nueva instalación se integrará con el equipo antes y después de los biorreactores." - GEA [6]

La plataforma GEA Codex asegura una transición sin problemas de escalas piloto a industriales, permitiendo a los productores transferir datos de proceso, sensores y recetas directamente de los sistemas Axenic P a Axenic C sin necesidad de reconfiguración [9] . Esta continuidad reduce significativamente los riesgos y costos asociados con el aumento de escala. Con más de dos décadas de experiencia en el diseño de biorreactores modulares, GEA también ofrece componentes intercambiables, como impulsores de agitadores, que permiten ajustes de hardware para diferentes procesos o aplicaciones [7][9].

4.Stämm's Automated Continuous Bioreactor (Bioprocessor)

El Bioprocesador de Stämm transforma los procesos por lotes tradicionales en un sistema continuo y automatizado capaz de funcionar hasta 90 días con mínima intervención humana. Esta configuración no solo aumenta la eficiencia de producción, sino que también reduce los costos de mano de obra y las inconsistencias [10]. Vamos a profundizar en sus módulos especializados y sistemas de control integrados que hacen esto posible.

Escalabilidad para la Producción Comercial de Carne Cultivada

El Bioprocesador está diseñado con un diseño modular de "enchufar & jugar", con tres módulos clave: Inoculación, Producción y Cosecha.Estos módulos trabajan juntos para mantener un flujo de producción constante, permitiendo una escalabilidad sin problemas desde pruebas de laboratorio a escala de mililitros hasta fabricación comercial a escala de litros sin reformar el proceso central [10] .

"Escalando consistentemente de mL a L, desde pruebas de laboratorio hasta uso & industrial comercial." – Stämm [10]

En el centro del sistema se encuentra el Biorreactor sin burbujas (BfB). Este componente utiliza canales microvasculares hechos de resina biocompatible para mantener un entorno de flujo laminar libre de estrés. El diseño asegura condiciones a prueba de fugas y permeables al gas, eliminando la necesidad de filtros tradicionales y simplificando las operaciones [10].

Características de Automatización para una Producción Eficiente

El sistema está diseñado para optimizar la producción a través de la automatización:

- El Módulo de Inoculación maneja automáticamente el flujo continuo de células.

- El Módulo de Producción sellado autorregula las condiciones ambientales para optimizar el crecimiento.

- El Módulo de Cosecha integra el conteo y muestreo de células para asegurar una producción óptima antes del procesamiento posterior.

Todos estos procesos son gestionados a través de una App de Biomanufactura basada en la nube, que proporciona monitoreo en tiempo real, recolección de datos y mantenimiento automatizado en varios sitios de producción [10].

Facilidad de Integración con Infraestructura Existente

El diseño modular soporta tanto cultivos en suspensión como adherentes, haciéndolo adaptable a instalaciones existentes.Su sistema de gestión basado en la nube simplifica la integración, permitiendo a los productores monitorear y estandarizar parámetros críticos en múltiples ubicaciones de producción [10].

"Escale sin esfuerzo biológicos y terapias celulares con nuestro biorreactor continuo plug & play." – Stämm [10]

Este sistema en la nube garantiza consistencia y eficiencia, independientemente de dónde se realice la producción, ofreciendo un enfoque unificado para la biomanufactura [10].

5. Cellbase para la adquisición de herramientas de automatización de biorreactores

Adaptado para la Producción de Carne Cultivada

Las plataformas generales de suministro de laboratorio a menudo no cumplen con las necesidades específicas de la carne cultivada.

Apoyo a la Escalabilidad Comercial

Automatización Avanzada para una Producción Eficiente

A través de

Integración Perfecta con Sistemas Existentes

Cómo Cellbase Apoya la Escalabilidad en la Producción de Carne Cultivada

Escalar la producción de carne cultivada requiere herramientas de automatización de vanguardia y un proceso de adquisición optimizado que conecte a los compradores con proveedores confiables.

Una característica destacada es la colección de "Biorreactores de Producción", que incluye sistemas que típicamente superan los 500 litros, perfectos para operaciones a gran escala. Estos biorreactores vienen equipados con características esenciales como CIP (limpieza en el lugar), SIP (esterilización en el lugar), cosecha automatizada y herramientas de gestión de datos para apoyar la trazabilidad regulatoria.Este inventario especializado está diseñado para satisfacer las demandas de la producción de carne cultivada a escala comercial.

Además del hardware,

Para herramientas no listadas,

Conclusión

La automatización efectiva juega un papel central en la ampliación y optimización de la producción de carne cultivada. Elegir las herramientas de automatización de biorreactores adecuadas significa equilibrar la escalabilidad, las capacidades de automatización y los requisitos específicos de la industria. Los sistemas con arquitectura abierta y diseños independientes del recipiente permiten reutilizar el equipo existente mientras se mantienen operaciones consistentes desde el laboratorio hasta la producción a gran escala [1]. Este enfoque no solo evita la dependencia de proveedores, sino que también asegura que su tecnología pueda adaptarse a medida que cambian las necesidades de producción.

Para el éxito comercial, la automatización junto con el monitoreo en tiempo real es imprescindible.Al integrar ecosistemas de Tecnología Analítica de Procesos (PAT) - como los analizadores Raman - los tiempos de lote pueden reducirse en un 57%, proporcionando un retorno anual de £300,000 por unidad [1]. Las plataformas basadas en la nube reducen aún más las cargas de trabajo manuales, mejorando las tasas de éxito y permitiendo cultivos de alta densidad que superan 1×10⁷ células/mL [3][12].

El modelado económico muestra que el procesamiento continuo puede reducir los costos de capital y operativos en un 55% durante una década en comparación con el procesamiento por lotes [3]. Al seleccionar herramientas, es fundamental centrarse en sistemas que apoyen varios modos de bioprocesos - lote, alimentación por lotes, perfusión y continuo - para maximizar la densidad celular mientras se minimiza el tiempo de inactividad. Además, su configuración de automatización debe manejar los desafíos de transferencia de oxígeno y disipación de calor que vienen con la producción a gran escala [3].Estos beneficios simplifican el proceso de adquisición y preparan el escenario para el crecimiento a largo plazo.

Plataformas como

Finalmente, considere herramientas que puedan implementarse rápidamente: los controladores modernos pueden estar operativos dentro de 12 a 16 semanas [1] - y aquellos que soportan el monitoreo remoto y la integración de datos sin problemas a través de sistemas de control distribuidos. Esto asegura que su infraestructura de automatización de bioprocesos se escale efectivamente mientras cumple con los rigurosos estándares de grado alimenticio esenciales para la producción comercial de carne cultivada.

Preguntas Frecuentes

¿Cómo elijo la herramienta de automatización adecuada para mi escala de biorreactor?

Para elegir la mejor herramienta de automatización para su escala de biorreactor en la producción de carne cultivada, comience evaluando su etapa de producción y el tipo de biorreactor que está utilizando, ya sea un sistema de tanque agitado o de perfusión. Busque herramientas que ofrezcan características avanzadas como capacidades de IA , monitoreo en tiempo real e integración de sensores. Estas pueden ayudar a optimizar la escalabilidad, minimizar errores y reducir costos.

También es crucial asegurarse de que la herramienta sea compatible con su equipo existente. Priorice opciones que apoyen la escalabilidad, tengan protocolos de automatización robustos y se alineen estrechamente con sus objetivos de producción. Este enfoque ayudará a garantizar un proceso de fabricación más eficiente y confiable.

¿Qué sensores son más importantes para controlar los bioprocesos de carne cultivada?

Para mantener la producción de carne cultivada en buen camino, ciertos sensores juegan un papel crítico en el monitoreo y control del proceso. Estos incluyen sensores para pH, oxígeno disuelto, temperatura y metabolitos como glucosa y ácido láctico.

- Sensores de pH: Estos son esenciales para mantener el rango de pH preciso que las culturas celulares necesitan para prosperar. Cualquier desviación puede interrumpir todo el proceso.

- Sensores de oxígeno y temperatura: Estos aseguran que las condiciones de crecimiento se mantengan ideales, apoyando el desarrollo y viabilidad celular.

- Sensores de metabolitos: Al rastrear el consumo de nutrientes, como los niveles de glucosa o la acumulación de ácido láctico, estos sensores permiten ajustes precisos al bioproceso.

Al trabajar juntos, estos sensores permiten la monitorización y el control en tiempo real, asegurando una producción consistente y resultados de alta calidad.

¿Qué tan difícil es integrar nueva automatización en una instalación existente?

Integrar la automatización en una instalación de carne cultivada existente puede parecer desalentador, pero con una planificación cuidadosa, es completamente posible. El proceso generalmente implica adaptar el equipo existente, asegurando que los nuevos sistemas sean compatibles con la configuración actual, y proporcionando capacitación integral al personal para gestionar los flujos de trabajo actualizados.

Gracias a los avances en software de control de bioprocesos y sensores, la monitorización en tiempo real y la automatización de parámetros críticos - como los niveles de pH y las concentraciones de nutrientes - son ahora más accesibles.Estas herramientas no solo agilizan las operaciones, sino que también mejoran la escalabilidad, consistencia y eficiencia, haciendo de la automatización una inversión inteligente para optimizar los procesos de producción.