En la producción de carne cultivada, los sensores y los sistemas automatizados están transformando la gestión de los biorreactores. Al rastrear factores críticos como el pH, el oxígeno disuelto, la glucosa y la temperatura en tiempo real, estas tecnologías aseguran un crecimiento celular consistente y minimizan riesgos como la contaminación o el fallo de lotes. Esto es lo que necesitas saber:

-

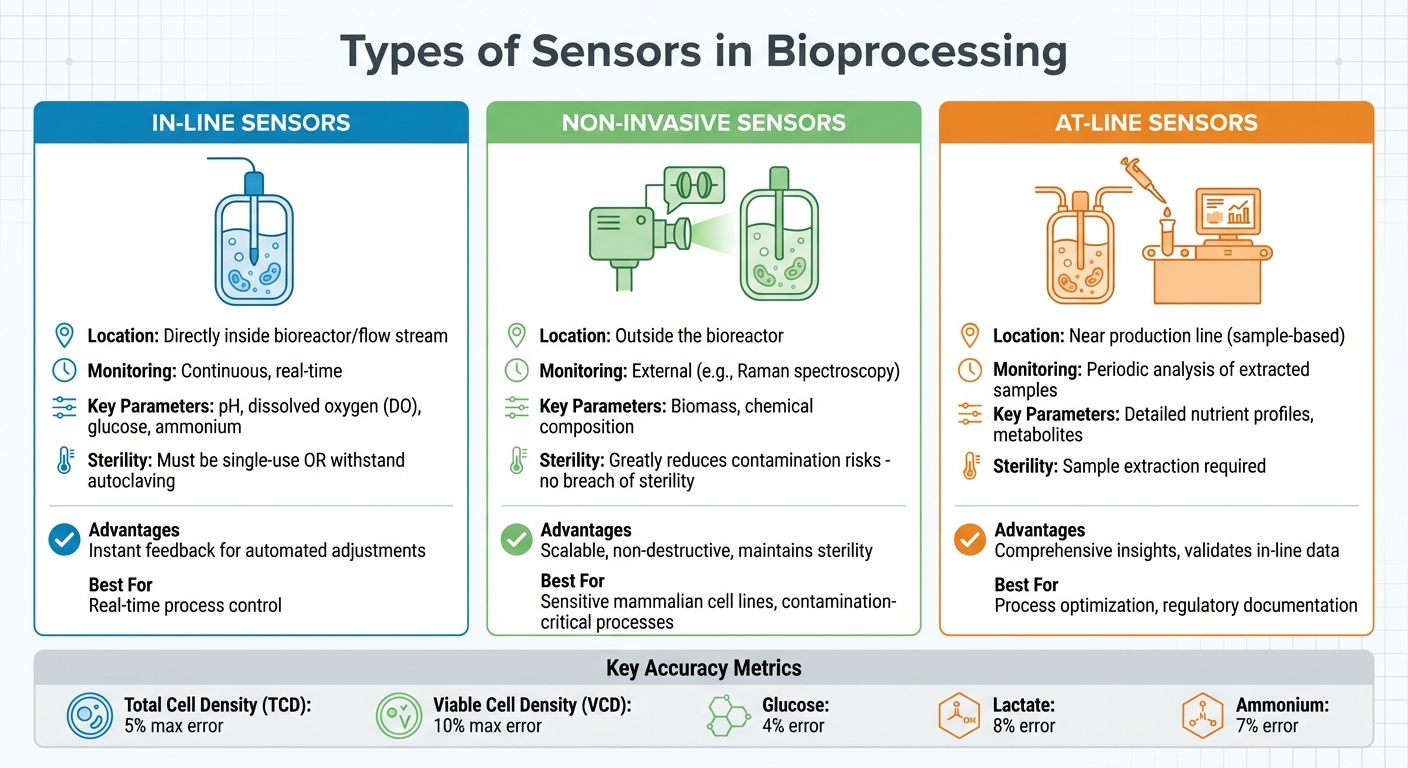

Tipos de Sensores:

- En línea: Monitorean directamente los parámetros dentro del biorreactor para ajustes en tiempo real.

- No invasivos: Utilizan herramientas externas como la espectroscopía Raman para mantener la esterilidad.

- En línea: Analizan muestras cerca de la producción para obtener información detallada.

- Métricas Clave: La temperatura, el pH, el oxígeno disuelto, la glucosa, el lactato y los niveles de amonio son vitales para el control del proceso. Los sensores avanzados pueden medir estos con alta precisión, apoyando una mejor toma de decisiones.

- Beneficios de la Automatización: Los sensores impulsados por IA proporcionan actualizaciones instantáneas, reducen el muestreo manual y optimizan las estrategias de alimentación de nutrientes. Esto mejora la eficiencia y se alinea con los estándares regulatorios.

- Escalando: Pasar de la escala de laboratorio a la producción comercial requiere sensores robustos que manejen volúmenes más grandes y condiciones complejas. Los arreglos multi-espaciales y los métodos avanzados de calibración son esenciales.

Este cambio hacia sistemas automatizados y dirigidos por sensores no solo se trata de mejorar la eficiencia, sino también de cumplir con las demandas regulatorias y asegurar la calidad del producto a gran escala. Sigue leyendo para explorar técnicas de integración de sensores, consejos de mantenimiento y cómo la IA está moldeando el futuro del bioprocesamiento.

Automatización de Bioprocesos para PAT con BioProfile FLEX2 más Seg-Flow

Tipos de Sensores Utilizados en Bioprocesamiento

Tipos de Sensores en Bioprocesamiento: Comparación de En-Línea, No Invasivos y En-Línea

Elegir los sensores adecuados para el bioprocesamiento se trata de equilibrar el monitoreo en tiempo real, la esterilidad y el nivel de detalle necesario. Los tres tipos principales - en-línea, no invasivos, y en-línea - cada uno juega un papel único en la producción de carne cultivada. Estos sensores tienen como objetivo proporcionar datos precisos mientras minimizan los riesgos de contaminación, asegurando que se integren perfectamente en las necesidades específicas de bioprocesamiento.

Sensores En-Línea

Los sensores en-línea se colocan directamente dentro del biorreactor o flujo, ofreciendo monitoreo continuo y en tiempo real de parámetros críticos como pH, oxígeno disuelto (DO), glucosa y amonio.Dado que están inmersos en el medio de cultivo, deben ser de un solo uso o lo suficientemente robustos para manejar métodos de esterilización como la autoclave para mantener un ambiente estéril. En casos donde la inmersión directa no es factible, los sensores no invasivos intervienen como una alternativa estéril.

Sensores No Invasivos

Los sensores no invasivos operan desde fuera del biorreactor, utilizando herramientas como la espectroscopía Raman para monitorear las condiciones del cultivo sin comprometer la esterilidad. Este método reduce en gran medida los riesgos de contaminación, lo cual es especialmente importante al trabajar con líneas celulares de mamíferos sensibles en la producción de carne cultivada. Por ejemplo, las soluciones All-in-One Process Raman permiten un seguimiento escalable y no destructivo de la biomasa y la composición química [3]. Mientras que sobresalen en mantener la esterilidad, los sensores no invasivos pueden no igualar la precisión de las opciones en línea para ciertos parámetros, lo que los hace ideales para escenarios donde evitar la contaminación es prioritario. Cuando se necesita un análisis más detallado, los sensores en línea proporcionan un complemento valioso.

Sensores en Línea

Los sensores en línea se utilizan para analizar muestras tomadas cerca de la línea de producción. Estos sensores son particularmente efectivos para validar datos en línea o cuando el análisis detallado supera la necesidad de resultados inmediatos. Mientras que los sensores en línea ofrecen retroalimentación instantánea para ajustes automatizados, los métodos en línea tardan más pero proporcionan conocimientos más completos sobre perfiles de nutrientes y metabolitos [1]. Esto los hace especialmente útiles para la optimización de procesos y el cumplimiento de requisitos regulatorios, donde la documentación detallada es crucial.

Parámetros Clave para el Monitoreo en Tiempo Real

Selección de Variables Específicas del Proceso

Para monitorear los procesos de manera efectiva, es esencial definir sus objetivos y elegir los parámetros correctos. Variables comunes como temperatura, pH, y oxígeno disuelto (DO) ayudan a mantener condiciones estables, mientras que Parámetros Críticos del Proceso (CPPs) - como las concentraciones de glucosa, lactato y amonio - ofrecen una ventana directa al estado metabólico y los niveles de nutrientes [4].

Indicadores Clave de Desempeño (KPIs), incluyendo densidad celular total (TCD) y densidad celular viable (VCD) , son igualmente cruciales. Estos indicadores rastrean el crecimiento celular y ayudan a determinar el mejor momento para acciones como la cosecha o el cambio de medios [4].Por ejemplo, la espectroscopía Raman puede estimar TCD con un error máximo del 5% y VCD con un error del 10%. De manera similar, las mediciones de metabolitos en tiempo real muestran errores de aproximadamente 4% para la glucosa, 8% para el lactato y 7% para el amonio [4]. Este nivel de precisión demuestra la ventaja del monitoreo en tiempo real sobre los métodos tradicionales de muestreo manual [1].

Otro beneficio del monitoreo automatizado en línea es su capacidad para reducir el muestreo manual, lo que disminuye significativamente el riesgo de contaminación y el posible fallo del lote [1][4]. Los datos en tiempo real también facilitan el control automatizado de nutrientes, permitiendo estrategias de alimentación precisas. Por ejemplo, mantener los niveles de glucosa por encima de umbrales críticos, como 4 g/L, conduce a mejores rendimientos y consistencia [4].

Una vez que se identifican las variables clave, el siguiente paso es asegurar un monitoreo preciso mediante la colocación adecuada de los sensores.

Colocación y Precisión de Sensores

La colocación de los sensores es tan importante como seleccionar los correctos. Para asegurar lecturas precisas, las sondas deben estar completamente sumergidas en el medio de cultivo utilizando adaptadores estandarizados como PG13.5 cable glands [4] . En sistemas más grandes, la ubicación del sensor se vuelve aún más crítica, ya que asegura que los datos reflejen todo el recipiente en lugar de solo un área pequeña [4].

La compensación de temperatura juega un papel clave en el mantenimiento de la precisión. Las mediciones de pH y DO son particularmente sensibles a los cambios de temperatura, lo que se puede abordar utilizando cuchillas de transmisor que conectan entradas de RTD (detector de temperatura de resistencia) o termistor al software de control [3] .Esto asegura que las fluctuaciones de temperatura no distorsionen las lecturas, ayudando a cumplir con los estándares de calidad requeridos para la producción de carne cultivada.

sbb-itb-ffee270

Cómo integrar sensores con sistemas de control automatizados

Conectando sensores al software de control de bioprocesos

La forma en que los sensores se comunican con su software central depende de la estructura de su sistema de control. Los sistemas de control de estructura jerárquica tradicional (HSCS) utilizan una configuración de tres capas donde las señales analógicas pasan a través de un PLC o DCS. Estos sistemas digitalizan los datos antes de enviarlos al software central. Aunque es confiable, este enfoque puede llevar a cuellos de botella.

Muchas instalaciones modernas de carne cultivada están cambiando a sistemas de control Fieldbus (FCS) y sistemas de control en red (NCS).Estos sistemas simplifican la integración al permitir que los sensores se conecten directamente al sistema central a través de un único canal de comunicación [5]. Los sensores inteligentes de hoy en día pueden procesar datos y realizar autodiagnósticos, eliminando la necesidad de dispositivos de computación intermediarios [5]. Por ejemplo, cambiar a un FCS para la fermentación de L-asparaginasa II resultó en un aumento del 100% en la producción en comparación con los métodos de control más antiguos [5].

Al configurar sensores, asegúrese de que cumplan con los estándares digitales y los protocolos de compensación de temperatura. Los sensores y actuadores deben ser compatibles con estándares digitales ampliamente aceptados como Profibus, Foundation Fieldbus o Ethernet. Esto asegura un fácil reemplazo de dispositivos y reduce los costos de mantenimiento [5].Software especializado de control de bioprocesos, como TruBio (impulsado por Emerson DeltaV), apoya la escalabilidad y asegura la integridad de los datos sin requerir programación manual [3].

Para obtener sensores y componentes de alta calidad que cumplan con estos estándares, puede explorar opciones verificadas en

Con estos sistemas optimizados en su lugar, la IA avanzada y el análisis de datos pueden mejorar aún más el control de bioprocesos.

Uso de IA y Análisis de Datos

Basándose en el monitoreo en tiempo real, los biosensores impulsados por IA están transformando cómo se gestiona el bioprocesamiento de carne cultivada. En febrero de 2025, The Cultivated B introdujo un sistema de biosensores habilitado para IA de múltiples canales que integra el monitoreo continuo con el análisis de datos en tiempo real.Este sistema rastrea el crecimiento celular y la actividad metabólica, como la glucosa, los aminoácidos y el ácido láctico, en concentraciones de picomolar. ¿El resultado? Recomendaciones en tiempo real para ajustes de medios y estrategias de control, eliminando la necesidad de muestreo manual o sondas físicas [6] [7]. Hamid Noori, Fundador y CEO de The Cultivated B, destacó su impacto:

"Nuestra tecnología de sensores para biorreactores acelera la curva de aprendizaje del bioprocesamiento, asegurando una salida de alta calidad y una calidad de producto excepcional. Estoy seguro de que esto permitirá a las industrias optimizar los flujos de trabajo y habilitar procesos escalables a través de una automatización mejorada." [6]

Para optimizar los ajustes dinámicos del proceso, utilice biosensores multicanal capaces de detectar moléculas a niveles de picomolar.Estos sensores proporcionan datos de alta resolución que los sistemas de IA pueden analizar [6]. Emparejar sensores inteligentes con actuadores en sistemas de bucle cerrado local y usar lógica difusa para la optimización de nutrientes puede reducir la dependencia de las redes centrales [5].

Mantenimiento y Escalado de Sistemas de Sensores

Calibración y Mantenimiento de Sensores

La calibración es la base para asegurar lecturas precisas en la producción de carne cultivada. Este proceso alinea las salidas de los sensores, como las de termómetros, manómetros, sensores de pH y sondas de oxígeno disuelto, con estándares establecidos. La calibración regular no solo es una buena práctica; es esencial para cumplir con los requisitos de GMP y las regulaciones de seguridad alimentaria como el Reglamento (CE) 853/2004 [1].Para lograr esto, establecer horarios de calibración consistentes y utilizar sistemas de monitoreo automatizados para el registro de datos son pasos clave tanto para el cumplimiento como para la eficiencia del proceso.

El software automatizado de bioprocesos, junto con RTDs integrados (detectores de temperatura de resistencia), ayuda a mantener una calibración precisa, incluso cuando las temperaturas fluctúan.

Para una opción más conveniente, los sensores de un solo uso están ganando popularidad. Estos reducen la necesidad de limpieza y recalibración extensivas. Por ejemplo, sistemas como el Thermo Scientific DynaDrive pueden escalar de 5 a 5,000 litros mientras mantienen la automatización y eficiencia [3]. Por otro lado, los sensores reutilizables, aunque requieren más mantenimiento, pueden ofrecer durabilidad a lo largo del tiempo.

Una vez que sus flujos de trabajo de calibración y mantenimiento están sólidos, escalar estos sistemas de sensores para la producción comercial presenta un conjunto completamente nuevo de desafíos.

Escalando a Producción Comercial

Al pasar a la producción a mayor escala, los sistemas de sensores deben adaptarse para abordar la variabilidad espacial. Un sensor que funciona perfectamente en un plato pequeño de 50 ml podría no proporcionar datos precisos en una bolsa de células de 2 litros, o en un biorreactor mucho más grande [2]. A medida que los volúmenes de los biorreactores crecen, los sensores de un solo punto a menudo no logran capturar toda la complejidad del entorno.

Para contrarrestar esto, las matrices de sensores multi-espaciales y los sensores avanzados de película delgada son efectivos. Estos sistemas proporcionan un monitoreo uniforme, con menos del 2% de variación en el rendimiento durante un período de 30 días [2]. Para los biorreactores de balanceo, los sensores también deben soportar un estrés mecánico significativo. Se han probado diseños de sensores flexibles para sobrevivir a más de 1,498,110 ciclos de flexión antes de mostrar signos de desgaste [2].Añadir membranas protectoras, como polisulfona de éter (PES), puede minimizar aún más la bioincrustación y extender la vida útil del sensor.

Antes de escalar, es prudente probar el rendimiento del sensor en modelos de reducción a escala microfluídica. Este enfoque ayuda a identificar problemas potenciales temprano, asegurando transiciones más suaves al hardware comercial [8]. Además, elegir controladores de bioprocesos que permitan una transferencia de datos sin problemas desde configuraciones a escala de laboratorio a escala de producción es crítico. Plataformas como Emerson DeltaV están diseñadas para mantener la integridad de los datos y facilitar el proceso de transferencia de tecnología desde I&D hasta la producción a gran escala [3].

Conclusión

La combinación de sensores con sistemas automatizados de bioprocesos está revolucionando la producción de carne cultivada, llevándola de la investigación experimental a la fabricación a gran escala.Al habilitar el monitoreo en tiempo real de factores clave como el pH, el oxígeno disuelto, la glucosa y la temperatura, estos sistemas proporcionan información inmediata sobre las condiciones de cultivo. Esto permite ajustes rápidos, reduciendo el riesgo de fallos y promoviendo un crecimiento óptimo. Como dice Giovanni Campolongo, Gerente Senior de Segmento de Mercado en

"Aprovechar los sensores en línea para el monitoreo y control de las condiciones del proceso será esencial para lograr una producción comercial exitosa" [9].

Esta sinergia apoya cada etapa de la producción, desde el ajuste fino de los procesos hasta el cumplimiento de estrictos requisitos regulatorios.

Los sistemas automatizados también minimizan la intervención manual mientras generan registros de datos detallados, un componente esencial para el cumplimiento de GMP y los estándares de seguridad alimentaria del Reino Unido.Controladores avanzados, como el Thermo Scientific DynaDrive, pueden manejar volúmenes que van desde 5 hasta 5,000 litros [3], asegurando una transición fluida de operaciones a escala de laboratorio a escala comercial.

La integración de monitoreo impulsado por IA añade otra capa de eficiencia. Donde los métodos tradicionales podrían tardar días en identificar problemas, los biosensores habilitados por IA proporcionan actualizaciones instantáneas sobre las condiciones del biorreactor [1]. Este nivel de capacidad de respuesta es crucial en un sector donde los costos de producción han caído en picado, de aproximadamente £250,000 por hamburguesa en 2000–2001 a solo £7.40 a principios de 2022 [9]. Con más de 150 empresas a nivel mundial trabajando ahora en carne cultivada, la incorporación de sistemas de sensores eficientes ha pasado de ser un lujo a un requisito competitivo [9].

A medida que estas tecnologías continúan evolucionando, plataformas como

Preguntas Frecuentes

¿Cómo ayudan los sensores no invasivos a mantener la esterilidad en los sistemas de bioprocesamiento?

Los sensores no invasivos desempeñan un papel clave en mantener los sistemas de bioprocesamiento estériles al monitorearlos sin entrar en contacto directo con el entorno de cultivo celular. Estos sensores generalmente se colocan fuera del biorreactor o dependen de sistemas microfluídicos, lo que les permite recopilar datos en tiempo real sobre factores como el oxígeno disuelto, los niveles de pH y los metabolitos, todo sin violar el biorreactor.

Este método minimiza en gran medida el riesgo de contaminación en comparación con sondas más antiguas e invasivas. Tecnologías como sensores ópticos y biosensores impulsados por IA llevan esto un paso más allá al mejorar tanto el control del proceso como la precisión de los datos mientras mantienen la esterilidad. Tales avances son críticos para proteger la integridad de los sistemas de producción de carne cultivada.

¿Cómo mejora la IA el control de bioprocesos en la producción de carne cultivada?

La IA desempeña un papel transformador en la mejora del control de bioprocesos para la carne cultivada, ofreciendo una gestión precisa, eficiente y automatizada de la producción. Logra esto analizando datos en tiempo real recopilados de sensores que monitorean parámetros críticos como el pH, los niveles de oxígeno, la temperatura y el crecimiento celular. Con la ayuda de algoritmos de aprendizaje automático, la IA procesa estos datos para predecir resultados, detectar irregularidades y ajustar condiciones, asegurando una calidad consistente mientras minimiza el desperdicio.

Cuando se combinan con sensores en línea, los sistemas de bioprocesos impulsados por IA pueden ajustar automáticamente las configuraciones para mantener condiciones de crecimiento ideales, eliminando la necesidad de intervención manual. Este enfoque no solo aumenta la escalabilidad y la fiabilidad, sino que también ayuda a cumplir con los requisitos regulatorios, impulsando la viabilidad comercial de la producción de carne cultivada.

¿Cómo se pueden escalar efectivamente los sensores para la producción comercial de carne cultivada?

Escalar sensores para producir carne cultivada a nivel comercial requiere sistemas avanzados capaces de un monitoreo y control precisos a medida que aumentan los volúmenes de producción. Las tecnologías de sensores modernas, como sensores inalámbricos y sondas multiparámetro, están diseñadas para monitorear variables esenciales como el pH, el oxígeno disuelto, los niveles de glucosa y la temperatura a lo largo de los biorreactores.Estos sensores a menudo vienen con diseños flexibles y embebidos que permiten la recolección de datos en tiempo real y espacialmente resueltos, asegurando condiciones consistentes para el crecimiento óptimo de las células.

Para operaciones a gran escala, estos sensores deben funcionar sin problemas con sistemas de retroalimentación automatizados. Esta integración permite el registro continuo de datos y ajustes en tiempo real a factores críticos como el suministro de nutrientes y los niveles de oxígeno. La automatización reduce la necesidad de intervención manual, mejora la reproducibilidad y aumenta la eficiencia general. Mientras tanto, avances como sondas multiplexadas y electrónica inalámbrica proporcionan una forma rentable de escalar sin comprometer la precisión o la fiabilidad. Al adoptar estas tecnologías, los productores pueden mantener procesos estables, asegurar una calidad de producto consistente y mejorar la eficiencia operativa a medida que se expanden a la producción a escala comercial.