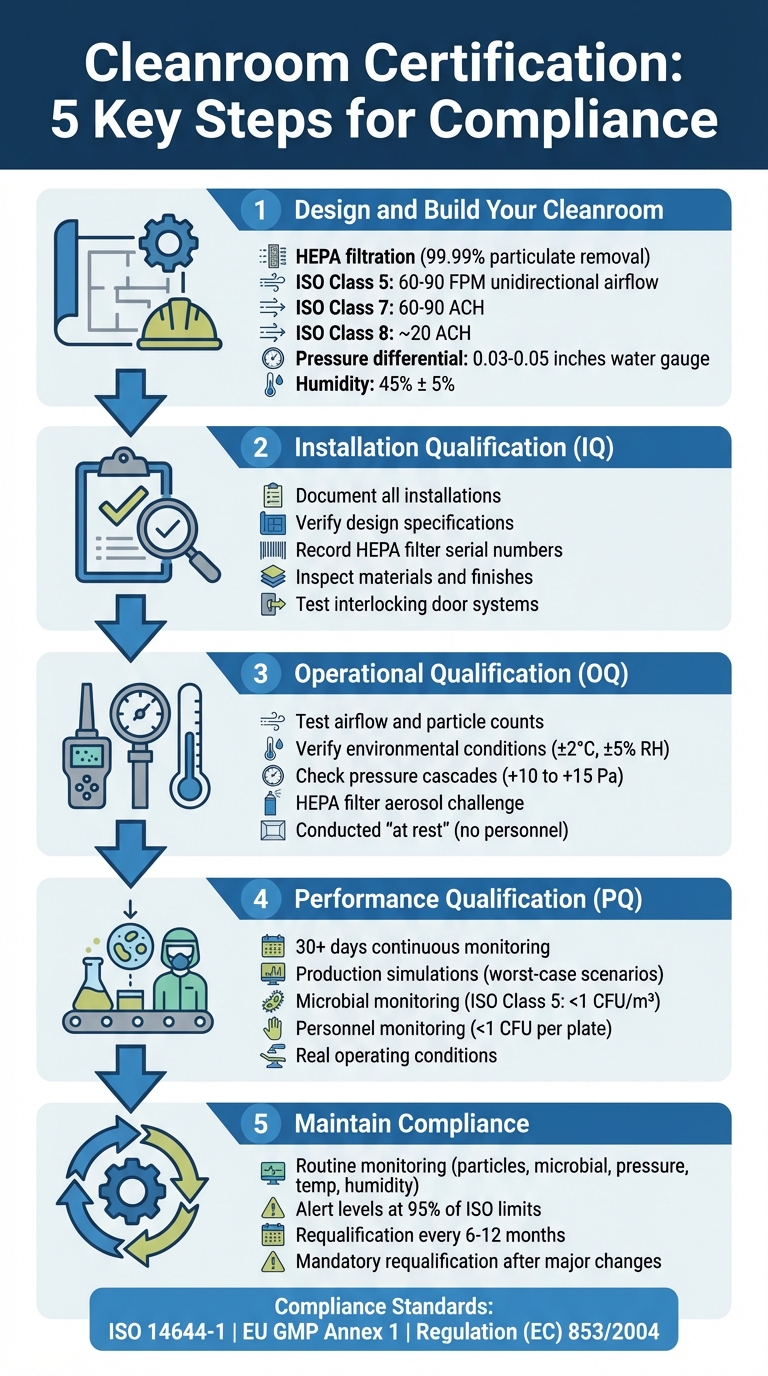

Puhdastilojen sertifiointi on elintärkeää viljellyn lihan tuotannossa, varmistaen turvallisuuden ja UK:n säädösten, kuten asetus (EY) 853/2004, noudattamisen. Ilman sertifiointia tilat ovat vaarassa saastua, olla noudattamatta säädöksiä ja kohdata tuotteen laatuongelmia. Tässä on nopea yleiskatsaus prosessista:

- Miksi sertifiointi on tärkeää: Estää mikrobikontaminaation, noudattaa HACCP-periaatteita ja varmistaa johdonmukaisen tuotannon.

- Keskeiset standardit: ISO 14644-1 (ilman puhtaus), EU GMP liite 1 (steriili valmistus) ja EN 17141 (mikrobikontrolli).

-

Sertifioinnin vaiheet:

- Suunnittelu ja rakentaminen: Asenna HEPA-suodattimet, ilmavirtausjärjestelmät ja ylläpidä oikeat paine-erot.

- Asennuksen hyväksyntä (IQ): Varmista, että puhdastila vastaa suunnittelumäärityksiä.

- Käyttöhyväksyntä (OQ): Testaa suorituskykyä kontrolloiduissa olosuhteissa.

- Suorituskyvyn varmistus (PQ): Vahvista toiminnallisuus todellisissa käyttötilanteissa.

- Jatkuva seuranta: Säännölliset tarkastukset hiukkasille, paineelle, lämpötilalle ja kosteudelle.

- Jatkuva vaatimustenmukaisuus: Uudelleensertifiointi 6–12 kuukauden välein tai merkittävien muutosten jälkeen.

5-vaiheinen puhdastilojen sertifiointiprosessi viljellyille lihalaitoksille

Puhdastilojen suunnittelu ja sertifiointi

Vaihe 1: Suunnittele ja rakenna puhdastilasi

Puhdastilan rakentaminen viljellyn lihan tuotantoon vaatii huolellista suunnittelua kolmen pääjärjestelmän ympärille: HEPA-suodatus, ympäristön hallinta ja työnkulun erottelu. Nämä elementit varmistavat steriilit olosuhteet ja auttavat välttämään kalliita muutoksia myöhemmin.Kun nämä järjestelmät ovat paikoillaan, keskity niiden suorituskyvyn optimointiin asennuksen aikana.

HEPA-suodatus ja ilmavirtausvaatimukset

Ilmankäsittelyjärjestelmä on puhdastilan selkäranka ja määrittää, täyttääkö se vaaditun ISO-luokituksen. HEPA-suodattimet poistavat 99.99% hiukkasia [5], mutta niiden tehokkuus riippuu ilman toimittamisesta tietyillä nopeuksilla ja kuvioilla, jotka on räätälöity kullekin tuotantoalueelle.

ISO-luokan 5 alueilla - joissa tapahtuu aseptisia prosesseja, kuten lihan korjuuta - tarvitset yksisuuntaista (laminaarista) ilmavirtausta 60–90 jalkaa minuutissa (FPM) [5]. Tämä sisältää kattoon asennetut puhaltimen suodatinyksiköt (FFU), jotka ohjaavat ilmavirtausta matalaseinäisten tuuletusaukkojen kautta kapealla purkauskulmalla.

ISO-luokan 7 ja 8 alueilla käytetään sekoitettua ilmavirtauksen suunnittelua. Tässä raikas tuloilma sekoittuu sisäilman kanssa, mikä vaatii vähemmän ilmanvaihtokertoja tunnissa (ACH).ISO-luokan 7 alueet tarvitsevat 60–90 ACH, kun taas ISO-luokan 8 alueet vaativat noin 20 ACH[1][6]. ACH:n laskemiseksi jaa tuloilman tilavuus (tunnissa) huoneen tilavuudella. Muista, että korkeammat katot lisäävät sekä ilmavirran vaatimuksia että kustannuksia[3].

Paine-erot ovat avainasemassa epäpuhtauksien pitämisessä poissa. Pidä puhdastilojen ja viereisten alueiden välillä positiivinen paine-ero 0,03–0,05 tuumaa vesimittaria [7]. Älä kuitenkaan ylitä 0,1 tuumaa vesimittaria ovien yli, sillä tämä voi tehdä niiden avaamisesta vaikeaa - vaatii jopa 11 paunaa voimaa vakiokokoisessa 3×7-jalkaisessa ovessa[7].

Asennuksen jälkeen testaa suodatusjärjestelmän eheys aerosolihyväksyntätesteillä, kuten DOP- tai PAO-testauksella, varmistaaksesi, ettei HEPA-suodattimien koteloissa ole vuotoja tai heikkoja tiivisteitä[1].Savun visualisointitutkimukset voivat myös auttaa varmistamaan laminaarisen ilmavirran ja varmistamaan, ettei herkillä alueilla ole turbulenssia tai takaiskuvirtausta.

Suodatuksen ollessa paikallaan seuraava askel on varmistaa johdonmukaiset ympäristöolosuhteet.

Ympäristön hallinta tuotantoa varten

Lämpötilan, kosteuden ja paineen ylläpitäminen vakaana on ratkaisevan tärkeää mikrobiriskien minimoimiseksi[9]. Ilmanvaihtojärjestelmän on jatkuvasti ylläpidettävä näitä parametreja samalla, kun se tukee puhdastilasi ISO-luokituksen edellyttämiä korkeita ilmanvaihtonopeuksia.

Lämpötilan hallinta on erityisen tärkeää. Järjestelmän on kompensoitava bioreaktoreista, valaistuksesta ja henkilöstöstä tuleva lämpö ilman, että se häiritsee ilmavirtauskuvioita. Suhteellisen kosteuden tulisi pysyä 45% ± 5% , mikä auttaa estämään hiukkasia houkuttelevia sähköstaattisia varauksia ja välttämään kondensaatio-ongelmia.Tämä valikoima varmistaa myös mukavan työympäristön suojavaatteisiin pukeutuneelle henkilökunnalle[7].

Ympäristöparametrien, kuten pH:n ja liuenneen hapen, reaaliaikainen seuranta voi auttaa havaitsemaan mikrobikasvun varhaisia merkkejä[9]. Ilman, pintojen ja veden jatkuva seuranta on toinen olennainen käytäntö, jolla voidaan havaita kontaminaatio ennen sen eskaloitumista. Lisäksi suunnittele HVAC-järjestelmäsi lyhyellä palautumisajalla - tämä varmistaa, että puhdastila palautuu nopeasti määriteltyyn puhtaustasoon kontaminaatiotapahtuman jälkeen, mikä vähentää seisokkiaikaa[1].

Kun ympäristövalvonta on paikoillaan, keskity hallitsemaan, miten materiaalit ja ihmiset liikkuvat tilassa minimoidaksesi kontaminaatioriskit.

Materiaalin ja henkilöstön virtauksen hallinta

"Puhdastilatyöntekijät ovat puhdastilan suurin saastumislähde, ja kaikki kriittiset prosessit tulisi eristää henkilöstön kulkuovista ja -reiteistä." - Vincent A. Sakraida, Insinööri[7]

Henkilöstö on suurin saastumisriski puhdastiloissa, sillä he irrottavat ihon hiukkasia, hiuksia ja muuta roskaa[7][6]. Tämän ratkaisemiseksi puhdastilasi layoutin tulisi fyysisesti erottaa kriittiset prosessit vilkkaasti liikennöidyistä alueista ja kulkupisteistä.

Materiaalien tulisi liikkua yhteen suuntaan - alempiarvoisista vyöhykkeistä korkeampiarvoisiin vyöhykkeisiin - käyttäen matkan varrella validoituja desinfiointi- tai sterilointiprosesseja[8].Kaksipäiset sterilointilaitteet, kuten kaksipuoleiset autoklaavit tai depyrogenointitunnelit, ovat ihanteellisia esineiden siirtämiseen aseptisiin käsittelyalueisiin ilman, että ilmanlaatu vaarantuu[8].

Ilmalukot toimivat puskurina eri puhtausasteiden alueiden välillä. ISO-luokan 7 tai puhtaampien alueiden tulisi sisältää pukuhuone, joka estää ulkopuolisten epäpuhtauksien pääsyn tuotantoalueille[6]. Luokan A ja B alueilla lukitusjärjestelmät varmistavat, että vain yksi ovi voidaan avata kerrallaan[8]. Jos erilliset ilmalukot henkilöstölle ja materiaaleille eivät ole mahdollisia, ajallisesti eriytetyt menettelyt voivat auttaa välttämään samanaikaisen liikkumisen alueiden välillä[8].

Rajoita kriittiset tilat yhteen kulkupisteeseen ristikontaminaatioriskien vähentämiseksi[7].Tarkkailuikkunat tai etäkamerat voivat antaa esimiehille mahdollisuuden valvoa toimintoja menemättä puhdastilaan, mikä vähentää tarpeetonta pääsyä[8].

Kukin näistä toimenpiteistä on ratkaisevan tärkeä puhdastilojen sertifioinnin saavuttamiseksi ja sen varmistamiseksi, että laitoksesi täyttää viljellyn lihan turvalliseen ja vaatimustenmukaiseen tuotantoon tarvittavat tiukat standardit.

Vaihe 2: Asennuksen kelpuutuksen (IQ) suorittaminen

Kun rakennustyöt on saatu päätökseen, seuraava vaihe on Asennuksen kelpuutus (IQ). Tämä prosessi varmistaa, että jokainen puhdastilan komponentti on asennettu oikein ennen siirtymistä toiminnalliseen testaukseen. Käytännössä IQ toimii siltana fyysisen rakentamisen valmistumisen ja HVAC-tasapainotuksen aloittamisen välillä, varmistaen, että kaikki on valmista seuraavaa vaihetta varten.

"Asennuksen kelpuutus (IQ) tarkastukset varmistavat, että laitteet, komponentit ja puhdastilojen asennus täyttävät valmistajan vaatimukset ja että kaikki on asennettu oikein." - Kjeld Lund, Puhdastilojen asiantuntija [11]

IQ keskittyy "rakennettuun" tilaan - kun puhdastilan rakenne on valmis, mutta tuotantolaitteita ei ole vielä asennettu. Tavoitteena on varmistaa, että rakennettu vastaa alkuperäistä suunnitelmaa, ja että mahdolliset poikkeamat on dokumentoitu ja käsitelty asianmukaisesti.

Dokumentoi Kaikki Asennusvaiheet

Perusteellinen dokumentointi on avainasemassa tässä vaiheessa. Tarvitset yksityiskohtaiset rakennusvaiheen asiakirjat, jotka sisältävät päivitetyt arkkitehtoniset piirustukset, luettelot LVI-laitteista, ohjaussekvenssit ja sähkökaaviot. Näiden asiakirjojen tulisi heijastaa, miten puhdastila todellisuudessa rakennettiin, ei vain miten se suunniteltiin.

Jokaisen HEPA- tai ULPA-suodattimen osalta kirjaa sarjanumero, tarkka sijainti ja asennuspäivämäärä. On tärkeää tarkastaa suodattimet kuljetusvaurioiden varalta heti asennuksen jälkeen - sillä jopa pienet vuodot voivat vaarantaa puhdastilan eheyden. Merkitse jokainen laite ja anturi yksilöllisellä tunnuksella, joka vastaa laitelistaasi, mikä yksinkertaistaa tulevia tarkastuksia ja huoltoa.

Kaikkien valvontalaitteiden kalibrointitodistukset on myös arkistoitava. Tämä sisältää hiukkaslaskurit, paine-eron anturit, lämpötila- ja kosteusanturit sekä ilmavirtauslaitteet. Kuten Toni Horsfield ISO Cleanroomista selittää, "Kalibrointitodistus [hiukkaslaskureille] sisältyy puhdastilan validointiraporttiisi." [10]

Materiaalien ja pintakäsittelyjen tarkastukset ovat yhtä tärkeitä. Varmista, että seinäpaneelit, lattiat, ovet, läpiviennit ja tiivisteet täyttävät GMP-standardit.Pintojen tulee olla vähäpäästöisiä, ei-irtopölyäviä ja asianmukaisesti tiivistettyjä. Ovien ja ikkunoiden on oltava seinien tasalla paineen eheyden säilyttämiseksi.

Pidä poikkeamaloki kaikista suunnittelun poikkeamista, merkitse arvioinnit ja toteutetut korjaavat toimenpiteet. Tämä loki tulee myöhemmin osaksi lopullista validointiraporttiasi, joka kokoaa yhteen kaikki asennusvaiheen havainnot.

Varmista suunnittelumääritykset

Kun asennustietueesi ovat valmiit, seuraava vaihe on varmistaa, että jokainen järjestelmä vastaa hyväksyttyä suunnitelmaa. Ristiintarkista käyttäjävaatimusten määrittely (URS) fyysisten asennusten kanssa varmistaaksesi, ettei mitään jäänyt huomaamatta kuljetuksen tai kokoonpanon aikana.

HVAC- ja suodatusjärjestelmien osalta tarkista, että ilmanvaihtoyksiköt, kanavayhteydet ja hajottimien sijainnit vastaavat suunnittelupiirustuksia.Vahvista, että HEPA-suodattimet ovat kunnolla paikoillaan koteloissaan ja että kaikki kanaviston painetestaus on suoritettu onnistuneesti. Tallenna kunkin puhaltimen suodatinyksikön tekniset tiedot ja tietolomakkeet.

Rakenteellinen tarkastus sisältää lukitusten, ilmalukkojen ja läpivientien tarkastamisen varmistaaksesi, että ne toimivat tarkoitetulla tavalla. Testaa lukitusjärjestelmät varmistaaksesi, että molemmat ovet eivät voi avautua samanaikaisesti. Tarkista, että kaikki tiivisteet ovat ehjät ja että puhdastila voi ylläpitää vaadittuja paine-eroja.

Käynnistä HVAC-järjestelmä saavuttaaksesi vakiotilan olosuhteet ennen siirtymistä testauksen seuraavaan vaiheeseen.

IQ:n suorittaminen tarkasti on ratkaisevan tärkeää, sillä se luo perustan kaikille seuraaville kelpoistusvaiheille. Vaiheiden ohittaminen tai dokumentoinnin kiirehtiminen voi johtaa komplikaatioihin toiminnallisessa testauksessa ja sääntelytarkastuksissa. Suorittamalla nämä tarkastukset huolellisesti varmistat sujuvan siirtymisen toiminnalliseen kelpoistukseen.

Vaihe 3: Suorita operatiivinen kelpuutus (OQ)

Kun asennuskelpuutus vahvistaa, että kaikki on asennettu oikein, seuraava vaihe on operatiivinen kelpuutus (OQ). Tämä vaihe varmistaa, että puhdastila toimii suunnitellusti määritellyissä olosuhteissa. Tyypillisesti nämä testit suoritetaan "levossa", mikä tarkoittaa, että ilmanvaihtojärjestelmä on käynnissä, mutta henkilökuntaa tai tuotantotoimintaa ei ole käynnissä.

"Validointi tarjoaa objektiivisen todisteen siitä, että puhdastila tekee sen, mihin se on suunniteltu: ylläpitää vakaata, saasteetonta ilmapiiriä sekä staattisissa (levossa) että operatiivisissa olosuhteissa." - Standard Tech [12]

OQ-testaus on ratkaisevan tärkeää ISO 14644-1 ja GMP-standardien noudattamisen osoittamiseksi. Viljellyn lihan laitoksille tämä vaihe on erityisen tärkeä, koska biologiset prosessit vaativat tiukkaa hiukkas- ja mikrobikontrollia.Varmistaaksesi tarkat tulokset, vakauta puhdastila vähintään 30 minuutiksi ennen testien aloittamista välttääksesi vääristyneet hiukkaslaskelmat [12]. Nämä tarkastukset rakentavat asennusvaiheen pohjalta, luoden perustan ympäristön hallinnan hienosäätöön.

Testaa ilmavirta ja hiukkaslaskelmat

Ilmassa olevien hiukkasten laskeminen on ISO-luokituksen kulmakivi. Käyttämällä kalibroitua laseri-hiukkaslaskuria, mittaa ilmassa olevien hiukkasten pitoisuus varmistaaksesi vaaditun ISO-luokan noudattamisen. ISO-luokka 5:n osalta viittaa standarditaulukossa määriteltyihin hiukkasrajoihin.

Näytteenottopaikkojen määrä riippuu puhdastilan koosta. ISO 14644-1 tarjoaa selkeät ohjeet: suuremmat huoneet vaativat enemmän näytteenottopisteitä, jotka on järjestetty ruudukkomuodossa [16].Jos testaat kahdesta yhdeksään sijaintia, sinun on laskettava 95% Ylempi Luottamusraja (UCL) vaatimustenmukaisuuden määrittämiseksi. Kymmenen tai useamman näytteenottopisteen kohdalla tämä laskenta ei ole tarpeen [15] .

Ilmavirran nopeuden ja tilavuuden mittaukset varmistavat, että ilmanvaihtokertasi täyttää suunnittelumääritykset. Käytä anemometriä mittaamaan nopeutta eri kohdissa, erityisesti kriittisten prosessialueiden lähellä, ja varmista, että nämä arvot vastaavat suunnittelutavoitteitasi.

Savututkimukset tarjoavat visuaalisen tavan tarkistaa ilmavirran suunta, varmistaen, että se liikkuu puhtaammista vähemmän puhtaisiin alueisiin. Tuota savua ovien, läpivientien ja muiden haavoittuvien alueiden lähellä havaitaksesi vuotoja tai turbulenssia, jotka voisivat häiritä ilmavirtaa [12]. Vaikka hiukkaslaskurit ovat tarkkoja, savututkimukset voivat paljastaa ongelmia, kuten pysähtyneitä alueita, jotka muuten saattaisivat jäädä huomaamatta.

HEPA- ja ULPA-suodattimet on myös validoitava uudelleen OQ:n aikana.Käytä aerosolihaastetta tarkistaaksesi suodattimien tai niiden tiivisteiden vuodot. Jopa pienet asennusvirheet voivat heikentää suorituskykyä, joten testaa aina uudelleen huollon tai suodattimen vaihdon jälkeen [12].

Kun ilmavirran suorituskyky on vahvistettu, keskitytään ympäristöolosuhteisiin, jotka vaikuttavat sekä tuotteen laatuun että käyttäjän mukavuuteen.

Varmista ympäristöolosuhteet

Lämpötila ja kosteus vaikuttavat merkittävästi tuotteen laadun ylläpitämiseen ja mukavan työympäristön varmistamiseen. Viljellyn lihan laitoksissa validointitavoitteet ovat tyypillisesti ±2°C lämpötilalle ja ±5% suhteelliselle kosteudelle [12] . Jatkuva seuranta vähintään 24 tunnin ajan on suositeltavaa, sillä pistokokeet voivat jättää huomiotta vaihtelut, jotka voivat vaikuttaa validointiin [12].

Puhdastilat viljellylle lihalle ylläpitävät yleensä lämpötila-alueen 18–22°C ja suhteellisen kosteuden välillä 30–60% [14]. Nämä olosuhteet tukevat soluviljelyprosesseja samalla kun estävät kondensaation, joka voisi edistää mikrobien kasvua. Käytä kalibroituja lämpötila-antureita ja RH-antureita, jotka on sijoitettu ympäri puhdastilaa, tunnistaaksesi mahdolliset olosuhteiden vaihtelut.

Painekaskadit ovat toinen kriittinen tekijä. Ne varmistavat, että ilma virtaa puhtaammista alueista vähemmän puhtaisiin alueisiin, vähentäen kontaminaatioriskejä. Varmista paine-erot - yleisesti +10 - +15 Pa vierekkäisten luokiteltujen huoneiden välillä - käyttämällä kalibroituja mittareita. Ota mittaukset oviaukoissa ja läpivienneissä vakaan tilan olosuhteissa varmistaaksesi oikeat paine-erot [12].

Palautumisajan testaus mittaa, kuinka nopeasti puhdastila palautuu vaatimusten mukaiseksi kontaminaatiotapahtuman jälkeen.Esittele hallittu hiukkaslähde ja seuraa sitten, kuinka kauan kestää, että hiukkasmäärät palaavat perustasolle. Nopeammat palautumisajat osoittavat paremman ilmavirtauksen suunnittelun ja tehokkaamman kontaminaation hallinnan [1].

Välttääksesi viivästyksiä tai kalliita uudelleentestejä, kalibroi kaikki instrumentit välittömästi ennen OQ-testausta. Tallenna kaikki asiaankuuluvat tiedot, mukaan lukien päivämäärä, aika, sijainti, instrumentin tunnus ja ympäristöolosuhteet jokaiselle testille. Tämä dokumentaatio on olennainen validointiraporttiasi varten ja sitä vaaditaan sääntelytarkastusten aikana [12].

sbb-itb-ffee270

Vaihe 4: Suorita Suorituskyvyn Varmennus (PQ)

Suorituskyvyn Varmennus (PQ) arvioi puhdastilan suorituskykyä todellisissa tuotanto-olosuhteissa, kun laitteet ovat käynnissä ja henkilökunta työskentelee aktiivisesti [1][12].Rakentamalla asennus- ja käyttökelpoisuustarkastusten pohjalta, PQ tarjoaa vahvistuksen siitä, että puhdastila toimii johdonmukaisesti ja luotettavasti todellisissa käyttötilanteissa.

"PQ validoi puhdastilan suorituskyvyn todellisissa käyttöolosuhteissa, mukaan lukien laitteiden käyttö ja henkilöstön toiminta." - G-CON [1]

Jotta testaus olisi perusteellista, PQ-vaiheen tulisi sisältää vähintään 30 päivän jatkuva seuranta. Tämä pidennetty aikajakso auttaa tunnistamaan vaihtelut, kuten lämpötilan vaihtelut tuotantosyklien aikana tai mikrobikontaminaation muutokset henkilöstön liikkeiden vuoksi, jotka lyhyemmät testit saattavat jättää huomiotta. Viljellyn lihan laitoksissa, joissa tiukka kontaminaation hallinta on kriittistä, PQ tarjoaa dokumentoidun todisteen siitä, että puhdastila pysyy vaatimusten mukaisena rutiinikäytön aikana.

Suorita tuotantosimulaatiot

Tuotantosimulaatioiden tulisi jäljitellä pahimpia mahdollisia skenaarioita.Nämä voivat sisältää enimmäiskapasiteetin, kaikkien laitteiden samanaikaisen käytön ja väliaikaiset kontaminaatioriskit, kuten usein tapahtuvat oven avaukset tai voimakas liike [1][13]. Riskiperusteinen lähestymistapa, kuten vika- ja vaikutusanalyysin (FMEA) käyttö, voi auttaa tunnistamaan näytteenottopaikat kontaminaatioriskien, materiaalivirran ja vilkkaiden alueiden perusteella [16].

Mikrobien seuranta näiden simulaatioiden aikana on avainasemassa. Pesäkkeitä muodostavien yksiköiden (CFU) seurantaa tulisi tehdä sekä aktiivisilla että passiivisilla näytteenottomenetelmillä [14][17]. ISO-luokan 5 puhdastiloissa mikrobikontaminaation toimintaraja on yleensä 1 CFU/m³ [14].

Koska ihmiset ovat suurin hiukkaslähde puhdastiloissa, henkilöstön seuranta on yhtä tärkeää.Käsineellä suoritettu sormenpäätestaus voi vahvistaa asianmukaiset aseptiset tekniikat, hyväksyttävällä rajalla alle 1 CFU per levy [17]. Toimijoille tulisi antaa etukäteen ohjeet pukeutumis- ja liikkumisprotokollista keinotekoisten kontaminaatiopiikkien estämiseksi [12].

Lisäksi testaa, kuinka nopeasti puhdastila palautuu hallitun hiukkashaasteen jälkeen. Johda hiukkaslähde ja mittaa aika, joka kuluu olosuhteiden palautumiseen perustasolle. Tämä prosessi arvioi ilmavirtausta ja kontaminaationhallintajärjestelmien tehokkuutta [1][12].

Ympäristön Seurannan Asetukset

Simulaatiotestauksen jälkeen jatkuva ympäristön seuranta varmistaa johdonmukaisen suorituskyvyn.Nämä järjestelmät tarjoavat reaaliaikaista tietoa kriittisistä parametreista, kuten ilmassa olevista hiukkasista, mikrobikontaminaatiosta, lämpötilasta, kosteudesta ja paine-eroista. Tämä on olennaista suorituskyvyn muutosten havaitsemiseksi ennen kuin ne johtavat vaatimustenmukaisuusongelmiin [1]. Viljellyn lihan tuotannossa jatkuva seuranta on välttämätöntä.

Kelpoistusvaiheen aikana suorita mikrobien ilmanäytteenotto 1–2 tunnin välein kriittisillä alueilla tehokkaan kontaminaation hallinnan varmistamiseksi [14]. Käytä Tryptic Soy Agar (TSA) -alustaa bakteerien havaitsemiseen, inkuboimalla näytteitä 30–35°C:ssa vähintään kolmen päivän ajan, ja Sabouraud Dextrose Agar (SAB) -alustaa sienien ja homeiden havaitsemiseen, inkuboimalla 20–25°C:ssa vähintään seitsemän päivän ajan [17]. Vältä aerosolisuihkeiden tai desinfiointiaineiden käyttöä ilmanäytteiden lähellä testauksen aikana.Jos kiertäviä desinfiointiaineita tai 70% isopropyylialkoholia on käytetty, odota vähintään viisi minuuttia ennen ilmanäytteenoton aloittamista [17].

Määritä selkeät hälytys- ja toimintarajat kaikille seurattaville parametreille. Hälytystasot viittaavat tutkimustarpeeseen, kun arvot alkavat poiketa, kun taas toimintarajat vaativat välittömiä korjaavia toimenpiteitä, jos parametrit ylittävät hyväksyttävät rajat [14]. Pidä yksityiskohtaiset tiedot jokaisesta mittauksesta, mukaan lukien päivämäärä, aika, sijainti, laitetiedot ja ympäristöolosuhteet. Tämä varmistaa, että olet aina valmis tarkastuksiin ja voit osoittaa noudattavasi ISO 14644- ja GMP-standardeja.

Vaihe 5: Ylläpidä vaatimustenmukaisuutta seurannan avulla

Kun olet suorittanut suorituskyvyn varmistuksen, työ ei lopu siihen. Vaatimustenmukaisuuden ylläpitäminen edellyttää jatkuvaa seurantaa ja säännöllistä uudelleenvarmistusta.Puhdastilojen sertifiointi ei ole kertaluonteinen virstanpylväs - se vaatii jatkuvaa ponnistelua, jotta laitoksesi pysyy "hallinnassa". Viljellyn lihan laitoksille tämä jatkuva prosessi varmistaa, että täytät sekä sääntely- että toiminnalliset standardit, laajentaen pätevöitymisvaiheiden huolellisia käytäntöjä päivittäiseen toimintaan.

Ota käyttöön säännöllinen seuranta

Jotta puhdastilasi pysyy ISO 14644- ja GMP-standardien mukaisena, sinun on seurattava mikrobien ja hiukkasten saastumista säännöllisesti. Tärkeitä parametreja, joita tulee tarkkailla, ovat:

- Hiukkaslaskenta

- Mikrobitasot

- Paine

- Lämpötila

- Kosteus

- Ilmavirtaus

Seurannan tiheyden tulisi vastata puhdastilasi luokitusta ja perusteellista riskinarviointia.Esimerkiksi ISO-luokan 5 alueet vaativat usein jatkuvaa tai tunneittain tapahtuvaa hiukkasseurantaa tuotannon aikana, kun taas vähemmän kriittisillä alueilla saattaa riittää päivittäinen tai viikoittainen tarkistus.

Aseta hälytystasot ISO-rajojen 95% kohdalle mahdollisten ongelmien havaitsemiseksi ajoissa. Nämä tasot toimivat varoituksena, kun parametrit alkavat poiketa, mikä kehottaa tutkimaan asiaa ennen kuin ne pahenevat. Toisaalta toimintarajat vaativat välittömiä korjaavia toimenpiteitä, jos parametrit ylittävät hyväksyttävät rajat [14].

Toinen olennainen osa seurantaa on käsineiden sormenpäätestaus (GFS). Tämä menetelmä varmistaa, että henkilöstö ylläpitää asianmukaisia aseptisia tekniikoita. Standardikriteeri on tyypillisesti alle 1 CFU per levy [17]. GFS:n suorittaminen kriittisten aseptisten tehtävien jälkeen tai jokaisen vuoron lopussa auttaa tunnistamaan ja korjaamaan tekniikan puutteet ajoissa.

Vaikka rutiininomainen seuranta auttaa ylläpitämään päivittäistä hallintaa, uudelleenkvalifiointi varmistaa, että puhdastilajärjestelmäsi pysyvät tehokkaina pitkällä aikavälillä.

Aikatauluta uudelleenkvalifiointi

Uudelleenkvalifiointi tulisi suorittaa 6–12 kuukauden välein. Tietyt tapahtumat kuitenkin tekevät uudelleenkvalifioinnista pakollisen, kuten rakenteelliset muutokset, uusien laitteiden asennukset, HEPA-suodattimien vaihdot tai merkittävät muutokset HVAC-järjestelmässä [1][14].

Uudelleenkvalifioinnin aikana monet Operationaalisen Kvalifioinnin vaiheessa suoritetuista testeistä on toistettava. Näihin kuuluvat:

- Ilmassa olevien hiukkasten laskenta

- HEPA-suodattimen eheyden testaus (todistaen 99.99% tehokkuuden hiukkasille ≥0.3 mikronia)

- Ilmavirran nopeuden mittaukset

- Paine-eron tarkistukset

Yksi erityisen kriittinen testi on palautumisajan testaus, joka mittaa, kuinka nopeasti puhdastila palautuu tavoitepuhtaustasolleen saastumistapahtuman jälkeen. Tämä testi varmistaa, että HVAC-järjestelmäsi pystyy käsittelemään stressiä tehokkaasti [1].

Pidä Validoinnin pääsuunnitelma (VMP) dokumentoidaksesi kaikki kvalifiointivaiheet (IQ, OQ, PQ) ja uudelleenkvalifiointiaikataulusi. Varmista, että kaikki testauksessa käytetyt instrumentit - kuten hiukkaslaskurit ja anemometrit - on kalibroitu ja niillä on kansallisiin standardeihin jäljitettävät sertifikaatit [1] [14]. Tämä varmistaa tarkkuuden ja luotettavuuden vaatimustenmukaisuuspyrkimyksissäsi.

Hanki puhdastilalaitteet vaatimustenmukaisuuden varmistamiseksi

Löydä varmennetut toimittajat Cellbase

Kun puhdastilan toiminta- ja suorituskykystandardit on määritetty ja validoitu, seuraava askel on hankkia oikeat laitteet vaatimustenmukaisuuden ylläpitämiseksi. Viljellyn lihan tuotannossa tämä tarkoittaa yhteistyötä toimittajien kanssa, jotka ymmärtävät alan ainutlaatuiset vaatimukset.

Varmista GMP-yhteensopiva hankinta

Laitevarmistuksen jälkeen hankintaprosessin on myös täytettävä tiukat GMP-standardit.

Lisäksi alusta priorisoi materiaaleja, jotka täyttävät GMP-vaatimukset. Esimerkiksi rakennusmateriaalit, kuten 316L ruostumaton teräs kiillotetuilla, ei-irtopintaisilla pinnoilla, korostetaan. Nämä materiaalit kestävät toistuvaa kemiallista desinfiointia ja tukevat validoituja paikan päällä tapahtuvia puhdistus- (CIP) ja sterilointiprotokollia (SIP) [4]. Varmistamalla materiaalien yhteensopivuus alusta alkaen voit välttää kalliit jälkiasennukset tai uudelleenkvalifiointikierrokset myöhemmin. Tämä ennakoiva lähestymistapa auttaa ylläpitämään vaatimustenmukaisuutta samalla kun säästää aikaa ja resursseja.

Päätelmä

Keskeiset huomiot

Puhdastilojen sertifioinnin saavuttaminen on ratkaisevan tärkeää tuotteen laadun ylläpitämiseksi ja sääntelyvaatimusten täyttämiseksi. Se alkaa suunnittelemalla puhdastila, joka on varustettu HEPA-suodatuksella, kontrolloidulla ilmavirralla ja tehokkaalla materiaalivirralla. Prosessi jatkuu kolmen vaiheen kvalifiointimenetelmällä: Asennuskvalifiointi (IQ), Toimintakvalifiointi (OQ) ja Suorituskykykvalifiointi (PQ). Nämä vaiheet varmistavat, että kaikki järjestelmät toimivat tehokkaasti todellisissa työolosuhteissa.

Sertifiointi ei pääty siihen. Tekijöiden, kuten lämpötilan, kosteuden, paineen ja hiukkasmäärien jatkuva seuranta on olennaista suorituskykyongelmien tunnistamiseksi. Säännöllinen uudelleenvalidaatio varmistaa ISO 14644-1 ja GMP-standardien noudattamisen, luoden vankan perustan tuleville parannuksille.

Seuraavat askeleet laitoksellesi

Jotta laitoksesi vastaisi näitä standardeja, harkitse Validointipääsuunnitelman (VMP) kehittämistä. Tämä suunnitelma yhdistää kvalifiointiprosessit päivittäisiin operatiivisiin tarpeisiin, auttaen sinua pysymään sääntelyvaatimusten edellä [1]. Lisäksi HACCP-pohjaisen elintarviketurvallisuuden hallintajärjestelmän käyttöönotto on avainasemassa. Vähintään yhden tiimin jäsenen tulisi olla koulutettu HACCP-periaatteiden tasolle 4 vaatimustenmukaisuuden varmistamiseksi [2].

Laitehankintoihin käänny

UKK

Mitkä ovat puhdastilojen sertifioinnin edut viljellyn lihan tuotannossa?

Puhdastilojen sertifiointi on ratkaisevan tärkeää viljellyn lihan tuotannossa, sillä se varmistaa tiukkojen turvallisuus- ja ympäristöstandardien noudattamisen. Sertifioidut puhdastilat on suunniteltu minimoimaan mikrobien ja hiukkasten aiheuttamat saastumisriskit, ylläpitäen soluviljelylle välttämättömiä steriilejä olosuhteita. Tämä ei ainoastaan suojaa lopputuotteen laatua ja turvallisuutta, vaan varmistaa myös kansainvälisesti tunnustettujen standardien, kuten ISO-luokitusten ja GMP-luokkien, noudattamisen - keskeisiä vaatimuksia sääntelyhyväksynnälle ja markkinoille pääsylle.

Yhteensopivuuden lisäksi sertifiointi parantaa toiminnan luotettavuutta validoimalla kriittisiä järjestelmiä, kuten ilmavirtausta, suodatusta ja ympäristön seurantaa. Nämä järjestelmät toimivat yhdessä vähentääkseen saastumisriskejä, mahdollistaen johdonmukaisen tuotannon ja parantaen koko prosessin tehokkuutta.Sertifioitu puhdastila lisää myös sidosryhmien luottamusta, yksinkertaistaa sääntelytarkastuksia ja tukee laajentumispyrkimyksiä osoittamalla parhaita käytäntöjä hallittujen ympäristöjen hallinnassa.

Kuinka usein puhdastilat tulisi uudelleen hyväksyä vaatimustenmukaisuuden varmistamiseksi?

Puhdastilat on uudelleen hyväksyttävä säännöllisesti, jotta ne täyttävät teollisuuden standardit. Kuinka usein tämä tapahtuu, riippuu useista tekijöistä, mukaan lukien puhdastilan luokitus, sen käyttötapa sekä riskinarviointien tai ympäristön seurantasuunnitelmien havainnot.

Tyypillisesti uudelleen hyväksyntä tehdään kerran vuodessa. Kuitenkin korkean riskin ympäristöt tai tilanteet, joissa tapahtuu merkittäviä muutoksia - kuten laitteistopäivityksiä tai tilajärjestelyjen muutoksia - saattavat vaatia tiheämpiä tarkastuksia. Jatkuva suorituskyvyn seuranta on myös ratkaisevan tärkeää sen varmistamiseksi, että ilmavirtaus, suodatus ja ympäristön hallinta täyttävät vaaditut standardit.

Mitkä ympäristötekijät on valvottava viljellyn lihan tuotannon puhdastilassa?

Jotta viljellyn lihan tuotantolaitokset noudattavat säädöksiä ja vähentävät kontaminaatioriskejä, on tärkeää seurata tarkasti useita ympäristötekijöitä. Näihin kuuluvat hiukkasmäärät, mikrobikontaminaatio, ilmavirtausten mallit, ilmanpaine-erot, lämpötila ja kosteustasot. Näiden tekijöiden säännöllinen seuranta auttaa ylläpitämään GMP-standardeja ja luo hallitun ympäristön, joka on välttämätön tuotannolle.

Hallinnoimalla näitä olosuhteita huolellisesti, laitokset voivat suojata tuotteen laatua samalla kun ne täyttävät puhdastilojen sertifioinnin tiukat vaatimukset.