Viljellyn lihan tuotannossa anturit ja automaattiset järjestelmät muuttavat bioreaktoreiden hallintaa. Seuraamalla kriittisiä tekijöitä, kuten pH-arvoa, liuennutta happea, glukoosia ja lämpötilaa reaaliajassa, nämä teknologiat varmistavat tasaisen solukasvun ja minimoivat riskit, kuten kontaminaation tai erän epäonnistumisen. Tässä on, mitä sinun tarvitsee tietää:

-

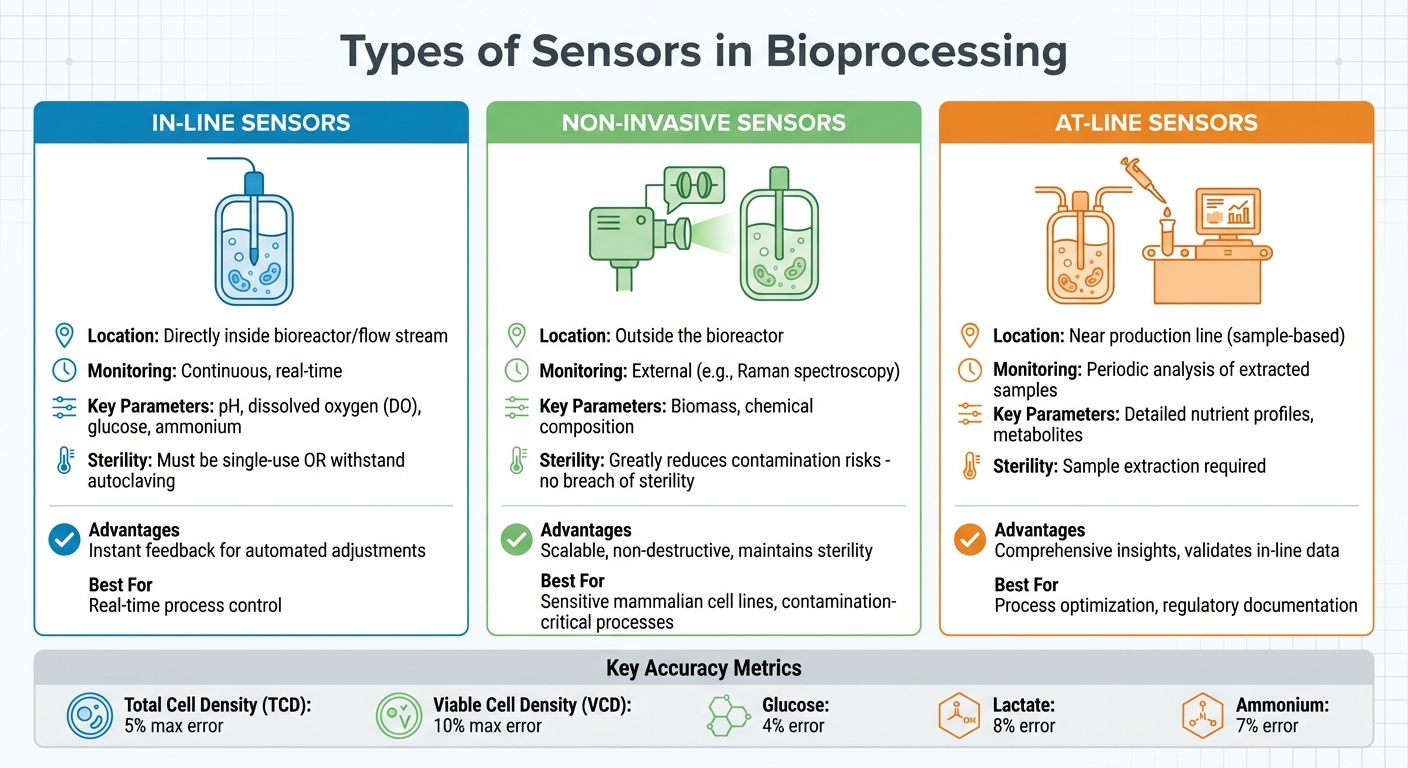

Anturityypit:

- In-line: Seuraa suoraan bioreaktorin sisäisiä parametreja reaaliaikaisia säätöjä varten.

- Ei-invasiivinen: Käytä ulkoisia työkaluja, kuten Raman-spektroskopiaa, steriiliyden ylläpitämiseksi.

- At-line: Analysoi näytteitä tuotannon lähellä saadaksesi yksityiskohtaisia näkemyksiä.

- Avaintunnusluvut: Lämpötila, pH, liuennut happi, glukoosi, laktaatti ja ammoniumtasot ovat tärkeitä prosessinhallinnassa. Kehittyneet anturit voivat mitata näitä erittäin tarkasti, tukien parempaa päätöksentekoa.

- Automaatioedut: AI-ohjatut sensorit tarjoavat välittömiä päivityksiä, vähentävät manuaalista näytteenottoa ja optimoivat ravinteiden syöttöstrategioita. Tämä parantaa tehokkuutta ja vastaa sääntelyvaatimuksia.

- Laajentaminen: Siirtyminen laboratoriomittakaavasta kaupalliseen tuotantoon vaatii vankkoja sensoreita, jotka käsittelevät suurempia määriä ja monimutkaisia olosuhteita. Monitilaiset matriisit ja kehittyneet kalibrointimenetelmät ovat välttämättömiä.

Tämä siirtyminen automatisoituihin, sensoreihin perustuviin järjestelmiin ei ole pelkästään tehokkuuden parantamista, vaan myös sääntelyvaatimusten täyttämistä ja tuotteen laadun varmistamista laajassa mittakaavassa. Jatka lukemista tutustuaksesi sensorien integrointitekniikoihin, ylläpitovinkkeihin ja siihen, miten AI muokkaa bioprosessoinnin tulevaisuutta.

Bioprosessien automaatio PAT:lle BioProfile FLEX2 plus Seg-Flow

Bioprosessoinnissa käytettävät anturityypit

Bioprosessoinnin anturityypit: In-Line, Non-Invasive ja At-Line vertailu

Oikeiden antureiden valinta bioprosessointiin on tasapainottelua reaaliaikaisen seurannan, steriiliyden ja tarvittavan yksityiskohtaisuuden välillä. Kolme päätyyppiä - in-line, non-invasive ja at-line - jokainen näistä on ainutlaatuisessa roolissa viljellyn lihan tuotannossa. Näiden antureiden tavoitteena on tarjota tarkkaa dataa samalla kun minimoidaan kontaminaatioriskit, varmistaen että ne sopivat saumattomasti erityisiin bioprosessointitarpeisiin.

In-Line anturit

In-line anturit sijoitetaan suoraan bioreaktoriin tai virtaukseen, tarjoten jatkuvaa, reaaliaikaista seurantaa kriittisistä parametreista kuten pH, liuennut happi (DO), glukoosi ja ammonium.Koska ne ovat upotettuina kasvatusalustaan, niiden on oltava kertakäyttöisiä tai riittävän kestäviä kestämään sterilointimenetelmiä, kuten autoklaavausta, steriilin ympäristön ylläpitämiseksi. Tapauksissa, joissa suora upotus ei ole mahdollista, ei-invasiiviset anturit toimivat steriilinä vaihtoehtona.

Ei-invasiiviset anturit

Ei-invasiiviset anturit toimivat bioreaktorin ulkopuolelta käyttäen työkaluja, kuten Raman-spektroskopiaa, kulttuuriolosuhteiden seuraamiseen rikkomatta steriiliyttä. Tämä menetelmä vähentää merkittävästi kontaminaatioriskejä, mikä on erityisen tärkeää työskenneltäessä herkkien nisäkässolulinjojen kanssa viljellyn lihan tuotannossa. Esimerkiksi All-in-One Process Raman -ratkaisut mahdollistavat biomassan ja kemiallisen koostumuksen skaalautuvan, tuhoamattoman seurannan [3].Vaikka ne ovat erinomaisia steriiliyden ylläpitämisessä, ei-invasiiviset anturit eivät välttämättä vastaa in-line-vaihtoehtojen tarkkuutta tietyissä parametreissa, mikä tekee niistä ihanteellisia tilanteisiin, joissa kontaminaation välttäminen on etusijalla. Kun tarvitaan tarkempaa analyysiä, at-line-anturit tarjoavat arvokkaan täydennyksen.

At-Line-anturit

At-line-anturit käytetään analysoimaan näytteitä, jotka on otettu lähellä tuotantolinjaa. Nämä anturit ovat erityisen tehokkaita in-line-datan validoinnissa tai kun yksityiskohtainen analyysi on tärkeämpää kuin välittömät tulokset. Vaikka in-line-anturit tarjoavat välitöntä palautetta automaattisia säätöjä varten, at-line-menetelmät vievät enemmän aikaa, mutta tarjoavat kattavampia näkemyksiä ravintoaineprofiileista ja metaboliiteista [1]. Tämä tekee niistä erityisen hyödyllisiä prosessien optimoinnissa ja säädösten noudattamisessa, joissa yksityiskohtainen dokumentointi on ratkaisevan tärkeää.

Keskeiset parametrit reaaliaikaiseen seurantaan

Prosessikohtaisten muuttujien valinta

Prosessien tehokkaaseen seurantaan on olennaista määritellä tavoitteet ja valita oikeat parametrit. Yleisiä muuttujia, kuten lämpötila, pH ja liuenneen hapen (DO) pitoisuus, auttavat ylläpitämään vakaita olosuhteita, kun taas Kriittiset prosessiparametrit (CPP:t) - kuten glukoosi-, laktaatti- ja ammoniumpitoisuudet - tarjoavat suoran näkymän metaboliseen tilaan ja ravintoaineiden tasoihin [4].

Avaintuloksen mittarit (KPI:t), mukaan lukien solujen kokonaismäärä (TCD) ja elinkelpoisten solujen tiheys (VCD) , ovat yhtä tärkeitä. Nämä mittarit seuraavat solujen kasvua ja auttavat määrittämään parhaan ajan toimenpiteille, kuten sadonkorjuulle tai väliaineen vaihtamiselle [4].Esimerkiksi Raman-spektroskopia voi arvioida TCD:n enimmäisvirheellä 5% ja VCD:n virheellä 10%. Samoin reaaliaikaiset metaboliittimittaukset osoittavat virheitä noin 4% glukoosille, 8% laktaatille ja 7% ammoniumille [4]. Tämä tarkkuustaso osoittaa reaaliaikaisen seurannan edun perinteisiin manuaalisiin näytteenottomenetelmiin verrattuna [1].

Toinen automaattisen in-line-seurannan etu on sen kyky vähentää manuaalista näytteenottoa, mikä vähentää merkittävästi kontaminaation ja mahdollisen erän epäonnistumisen riskiä [1][4]. Reaaliaikaiset tiedot helpottavat myös automaattista ravinteiden hallintaa, mikä mahdollistaa tarkat syöttöstrategiat. Esimerkiksi glukoositasojen ylläpitäminen kriittisten kynnysten, kuten 4 g/L, yläpuolella johtaa parempiin saantoihin ja johdonmukaisuuteen [4].

Kun avainmuuttujat on tunnistettu, seuraava vaihe on varmistaa tarkka seuranta oikeanlaisella anturien sijoittelulla.

Anturien sijoittelu ja tarkkuus

Anturien sijoittelu on yhtä tärkeää kuin oikeiden valinta. Tarkkojen lukemien varmistamiseksi anturit tulisi upottaa kokonaan viljelyväliaineeseen käyttäen standardoituja sovittimia, kuten PG13.5-kaapeliläpivientejä [4] . Suuremmissa järjestelmissä anturien sijainti on vieläkin kriittisempää, sillä se varmistaa, että tiedot heijastavat koko astiaa eikä vain pientä aluetta [4].

Lämpötilakompensaatio on keskeisessä roolissa tarkkuuden ylläpitämisessä. pH:n ja liuenneen hapen mittaukset ovat erityisen herkkiä lämpötilan muutoksille, joita voidaan hallita käyttämällä lähetinlaitteita, jotka yhdistävät RTD (resistanssilämpötilailmaisin) tai termistori-tulot ohjausohjelmistoon [3] .Tämä varmistaa, että lämpötilan vaihtelut eivät vääristä lukemia, mikä auttaa täyttämään viljellyn lihan tuotannon laatuvaatimukset.

sbb-itb-ffee270

Kuinka integroida anturit automatisoituihin ohjausjärjestelmiin

Anturien liittäminen bioprosessien ohjausohjelmistoon

Anturien kommunikointitapa keskusohjelmistosi kanssa riippuu ohjausjärjestelmäsi rakenteesta. Perinteiset hierarkkiset ohjausjärjestelmät (HSCS) käyttävät kolmitasoista asetelmaa, jossa analogiset signaalit kulkevat PLC:n tai DCS:n kautta. Nämä järjestelmät digitalisoivat tiedot ennen niiden lähettämistä keskusohjelmistoon. Vaikka tämä lähestymistapa on luotettava, se voi johtaa pullonkauloihin.

Monet modernit viljellyn lihan laitokset siirtyvät Fieldbus-ohjausjärjestelmiin (FCS) ja verkotettuihin ohjausjärjestelmiin (NCS).Nämä järjestelmät yksinkertaistavat integrointia sallimalla antureiden yhdistää suoraan keskusjärjestelmään yhden viestintäkanavan kautta [5]. Nykyajan älykkäät anturit voivat käsitellä tietoja ja suorittaa itse-diagnostiikkaa, mikä poistaa välittävien laskentalaitteiden tarpeen [5]. Esimerkiksi siirtyminen FCS:ään L-asparaginaasi II -fermentoinnissa johti 100% tuotannon kasvuun verrattuna vanhempiin ohjausmenetelmiin [5] .

Kun asennat antureita, varmista, että ne noudattavat digitaalisia standardeja ja lämpötilakompensointiprotokollia. Antureiden ja toimilaitteiden tulisi olla yhteensopivia laajalti hyväksyttyjen digitaalisten standardien, kuten Profibus, Foundation Fieldbus tai Ethernet, kanssa. Tämä varmistaa helpon laitteiden vaihdon ja vähentää ylläpitokustannuksia [5].Erikoistunut bioprosessinohjausohjelmisto, kuten TruBio (Emerson DeltaV:n tukema), tukee skaalausta ja varmistaa tietojen eheyden ilman manuaalista ohjelmointia [3].

Laadukkaiden antureiden ja komponenttien hankkimiseksi, jotka täyttävät nämä standardit, voit tutkia varmennettuja vaihtoehtoja

Näiden virtaviivaistettujen järjestelmien avulla kehittynyt tekoäly ja data-analytiikka voivat edelleen parantaa bioprosessinohjausta.

Tekoälyn ja data-analytiikan käyttö

Reaaliaikaisen seurannan pohjalta tekoälyohjatut biosensorit muuttavat tapaa, jolla viljellyn lihan bioprosessointia hallitaan. Helmikuussa 2025 The Cultivated B esitteli monikanavaisen, tekoälyllä varustetun biosensorijärjestelmän, joka yhdistää jatkuvan seurannan reaaliaikaiseen data-analytiikkaan.Tämä järjestelmä seuraa solujen kasvua ja aineenvaihduntaa - kuten glukoosia, aminohappoja ja maitohappoa - pikomolaarisina pitoisuuksina. Tuloksena? Reaaliaikaiset suositukset väliaineen säätöihin ja ohjausstrategioihin, mikä poistaa tarpeen manuaaliselle näytteenotolle tai fyysisille antureille [6] [7]. Hamid Noori, The Cultivated B:n perustaja ja toimitusjohtaja, korosti sen vaikutusta:

"Bioreaktoreiden anturiteknologiamme nopeuttaa bioprosessoinnin oppimiskäyrää, varmistaen korkealaatuisen tuotoksen ja poikkeuksellisen tuotelaadun. Olen varma, että tämä antaa teollisuudelle mahdollisuuden virtaviivaistaa työnkulkuja ja mahdollistaa skaalautuvat prosessit parannetun automaation avulla." [6]

Optimoidaksesi dynaamiset prosessisäädöt, käytä monikanavaisia biosensoreita, jotka pystyvät havaitsemaan molekyylejä pikomolaarisella tasolla.Nämä anturit tarjoavat korkean resoluution tietoja, joita tekoälyjärjestelmät voivat analysoida [6]. Älykkäiden antureiden yhdistäminen toimilaitteisiin paikallisissa suljetuissa järjestelmissä ja sumean logiikan käyttäminen ravinteiden optimointiin voi vähentää riippuvuutta keskusverkoista [5].

Anturijärjestelmien ylläpito ja laajentaminen

Anturien kalibrointi ja ylläpito

Kalibrointi on selkäranka, joka varmistaa tarkat lukemat viljellyn lihan tuotannossa. Tämä prosessi sovittaa anturien tulokset - kuten lämpömittareista, painemittareista, pH-antureista ja liuenneen hapen koettimista saadut tiedot - vakiintuneisiin standardeihin. Säännöllinen kalibrointi ei ole vain hyvä käytäntö; se on välttämätöntä GMP-vaatimusten ja elintarviketurvallisuusmääräysten, kuten asetuksen (EY) 853/2004, täyttämiseksi [1].Tämän saavuttamiseksi johdonmukaisten kalibrointiaikataulujen asettaminen ja automatisoitujen seurantajärjestelmien käyttö tietojen kirjaamiseen ovat keskeisiä askeleita sekä vaatimustenmukaisuuden että prosessin tehokkuuden kannalta.

Automaattinen bioprosessiohjelmisto, yhdistettynä integroituun RTD:hen (resistance temperature detectors), auttaa ylläpitämään tarkkaa kalibrointia, vaikka lämpötilat vaihtelevat.

Kätevämpänä vaihtoehtona kertakäyttöiset anturit ovat kasvattamassa suosiotaan. Ne vähentävät laajamittaisen puhdistuksen ja uudelleenkalibroinnin tarvetta. Esimerkiksi Thermo Scientific DynaDrive -järjestelmät voivat laajentua 5:stä 5 000 litraan säilyttäen automaation ja tehokkuuden [3]. Toisaalta uudelleenkäytettävät anturit, vaikka ne vaativatkin enemmän huoltoa, voivat tarjota kestävyyttä ajan myötä.

Kun kalibrointi- ja huoltotoimintasi ovat vakiintuneet, näiden anturijärjestelmien skaalaaminen kaupalliseen tuotantoon tuo mukanaan aivan uudenlaisia haasteita.

Laajentaminen kaupalliseen tuotantoon

Kun siirrytään suurempaan tuotantoon, anturijärjestelmien on sopeuduttava käsittelemään tilallista vaihtelua. Anturi, joka toimii täydellisesti pienessä 50 ml astiassa, ei välttämättä anna tarkkoja tietoja 2 litran solupussissa - tai paljon suuremmassa bioreaktorissa [2]. Kun bioreaktorin tilavuudet kasvavat, yksipisteanturit eivät usein pysty kattamaan ympäristön koko monimutkaisuutta.

Tämän vastapainoksi monipaikkaiset anturijärjestelmät ja kehittyneet ohutkalvoanturit ovat tehokkaita. Nämä järjestelmät tarjoavat yhtenäisen seurannan, alle 2% suorituskyvyn vaihtelulla 30 päivän aikana [2]. Keinuville bioreaktoreille anturien on myös kestettävä merkittävää mekaanista rasitusta. Joustavat anturisuunnitelmat on testattu kestämään yli 1,498,110 taivutussykliä ennen kulumisen merkkejä [2].Suojakalvojen, kuten polyetyleenisulfonin (PES), lisääminen voi vähentää biofoulingia ja pidentää anturin käyttöikää.

Ennen laajentamista on viisasta testata anturin suorituskykyä mikrofluidisilla pienoismalleilla. Tämä lähestymistapa auttaa tunnistamaan mahdolliset ongelmat varhaisessa vaiheessa, mikä varmistaa sujuvammat siirtymät kaupallisiin laitteistoihin [8]. Lisäksi on kriittistä valita bioprosessiohjaimet, jotka mahdollistavat saumattoman tiedonsiirron laboratoriomittakaavasta tuotantomittakaavan kokoonpanoihin. Alustat, kuten Emerson DeltaV, on suunniteltu ylläpitämään tietojen eheyttä ja helpottamaan teknologiensiirtoprosessia T&K:sta täysimittaiseen tuotantoon [3].

Päätelmä

Anturien yhdistäminen automatisoituihin bioprosessijärjestelmiin mullistaa viljellyn lihan tuotannon, vieden sen kokeellisesta tutkimuksesta laajamittaiseen valmistukseen.Aktivoimalla keskeisten tekijöiden, kuten pH:n, liuenneen hapen, glukoosin ja lämpötilan, reaaliaikaisen seurannan, nämä järjestelmät tarjoavat välittömiä näkemyksiä viljelyolosuhteista. Tämä mahdollistaa nopeat säädöt, vähentäen epäonnistumisten riskiä ja edistäen optimaalista kasvua. Kuten Giovanni Campolongo, Senior Market Segment Manager

"Prosessiolosuhteiden seurantaan ja hallintaan tarkoitettujen inline-antureiden hyödyntäminen on olennaista onnistuneen kaupallisen tuotannon saavuttamiseksi" [9].

Tämä synergia tukee tuotannon jokaista vaihetta, prosessien hienosäädöstä tiukkojen sääntelyvaatimusten noudattamiseen.

Automaattiset järjestelmät myös minimoivat manuaalisen puuttumisen samalla kun ne tuottavat yksityiskohtaisia tietolokeja - olennainen osa GMP-vaatimusten ja Ison-Britannian elintarviketurvallisuusstandardien noudattamiseksi.Edistyneet ohjaimet, kuten Thermo Scientific DynaDrive, voivat käsitellä tilavuuksia 5:stä 5 000 litraan [3], varmistaen sujuvan siirtymisen laboratoriomittakaavasta kaupalliseen mittakaavaan.

AI-ohjatun seurannan integrointi lisää tehokkuutta. Siinä missä perinteiset menetelmät saattavat kestää päiviä ongelmien tunnistamiseen, AI-aktivoidut biosensorit tarjoavat välittömiä päivityksiä bioreaktorin olosuhteista [1]. Tämä reagointikyky on ratkaisevan tärkeää alalla, jossa tuotantokustannukset ovat romahtaneet - noin 250 000 punnasta per hampurilainen vuosina 2000–2001 vain 7,40 puntaan vuoden 2022 alussa [9]. Yli 150 yrityksen maailmanlaajuisesti työskennellessä viljellyn lihan parissa tehokkaiden anturijärjestelmien käyttöönotto on siirtynyt ylellisyydestä kilpailulliseksi vaatimukseksi [9].

Kun nämä teknologiat kehittyvät edelleen, alustat kuten

UKK

Kuinka ei-invasiiviset anturit auttavat ylläpitämään steriiliyttä bioprosessointijärjestelmissä?

Ei-invasiiviset anturit ovat keskeisessä asemassa bioprosessointijärjestelmien steriiliyttä ylläpidettäessä, koska ne valvovat järjestelmiä ilman suoraa kosketusta soluviljely-ympäristöön. Nämä anturit sijoitetaan yleensä bioreaktorin ulkopuolelle tai ne hyödyntävät mikrofluidisia järjestelmiä, mikä mahdollistaa reaaliaikaisen tiedon keräämisen tekijöistä, kuten liuenneesta hapesta, pH-tasoista ja metaboliiteista - kaikki ilman bioreaktorin rikkomista.

Tämä menetelmä vähentää merkittävästi kontaminaatioriskiä verrattuna vanhempiin, invasiivisiin koettimiin. Optiset sensorit ja tekoälypohjaiset biosensorit vievät tämän askeleen pidemmälle parantamalla sekä prosessinhallintaa että datan tarkkuutta samalla kun steriiliys säilyy. Tällaiset edistysaskeleet ovat kriittisiä viljellyn lihan tuotantojärjestelmien eheyden suojelemiseksi.

Kuinka tekoäly parantaa bioprosessinhallintaa viljellyn lihan tuotannossa?

Tekoälyllä on mullistava rooli bioprosessinhallinnan parantamisessa viljellyn lihan tuotannossa, tarjoten tarkkaa, tehokasta ja automatisoitua tuotannon hallintaa. Se saavuttaa tämän analysoimalla reaaliaikaista dataa, joka on kerätty sensoreista, jotka seuraavat kriittisiä parametreja kuten pH, happitasot, lämpötila ja solujen kasvu. Koneoppimisalgoritmien avulla tekoäly käsittelee tätä dataa ennustaakseen tuloksia, havaitakseen poikkeavuuksia ja hienosäätääkseen olosuhteita, varmistaen tasaisen laadun samalla kun jätettä minimoidaan.

Kun yhdistetään linja-antureihin, tekoälyohjatut bioprosessijärjestelmät voivat automaattisesti säätää asetuksia ihanteellisten kasvuolosuhteiden ylläpitämiseksi, mikä poistaa manuaalisen puuttumisen tarpeen. Tämä lähestymistapa ei ainoastaan lisää skaalautuvuutta ja luotettavuutta, vaan auttaa myös täyttämään sääntelyvaatimukset, mikä edistää viljellyn lihan tuotannon kaupallista elinkelpoisuutta.

Miten anturit voidaan skaalata tehokkaasti kaupalliseen viljellyn lihan tuotantoon?

Anturien skaalaaminen viljellyn lihan kaupalliseen tuotantoon vaatii kehittyneitä järjestelmiä, jotka kykenevät tarkkaan seurantaan ja hallintaan tuotantomäärien kasvaessa. Modernit anturiteknologiat, kuten langattomat anturit ja moniparametriset anturit, on suunniteltu seuraamaan olennaisia muuttujia, kuten pH-arvoa, liuennutta happea, glukoositasoja ja lämpötilaa bioreaktoreissa.Nämä anturit sisältävät usein joustavia, upotettuja suunnitelmia, jotka mahdollistavat reaaliaikaisen, tilallisesti ratkaistun tiedonkeruun, varmistaen johdonmukaiset olosuhteet optimaaliseen solujen kasvuun.

Suurimittaisissa toiminnoissa näiden antureiden on toimittava saumattomasti automaattisten palautesysteemien kanssa. Tämä integrointi mahdollistaa jatkuvan tietojen kirjaamisen ja reaaliaikaiset säädöt kriittisiin tekijöihin, kuten ravinteiden saantiin ja happitasoihin. Automaatio vähentää manuaalisen puuttumisen tarvetta, parantaa toistettavuutta ja lisää kokonaistehokkuutta. Samaan aikaan edistysaskeleet, kuten multipleksoidut anturit ja langattomat elektroniikat, tarjoavat kustannustehokkaan tavan laajentaa ilman tarkkuuden tai luotettavuuden heikkenemistä. Näiden teknologioiden omaksumalla tuottajat voivat ylläpitää vakaita prosesseja, varmistaa johdonmukaisen tuotelaadun ja parantaa toiminnan tehokkuutta laajentuessaan kaupallisen mittakaavan tuotantoon.