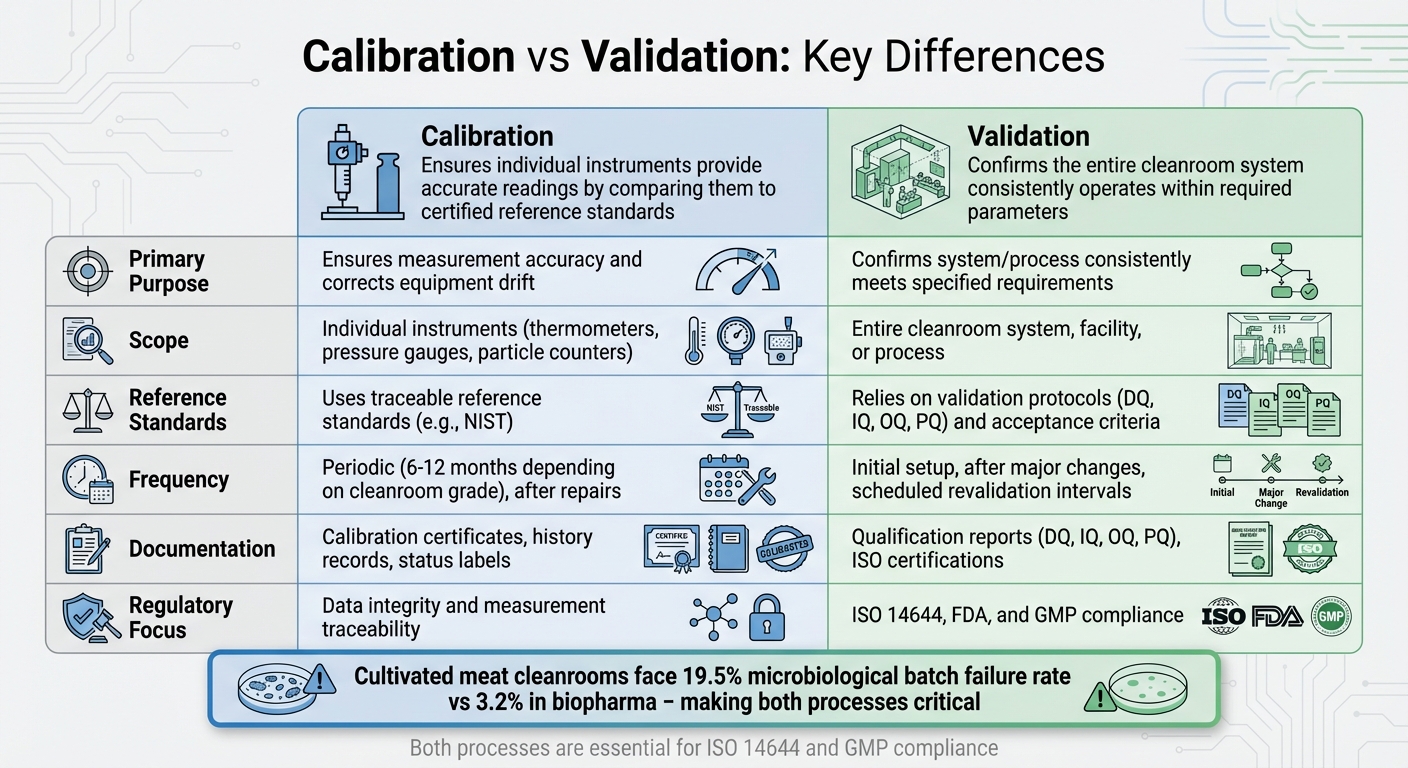

Kalibrointi ja validointi ovat avainasemassa puhdastilastandardien ylläpitämisessä viljellyn lihan tuotannossa. Tässä on nopea erittely:

- Kalibrointi varmistaa, että yksittäiset laitteet, kuten lämpömittarit ja painemittarit, antavat tarkkoja lukemia vertaamalla niitä sertifioituihin vertailustandardeihin ( e.g., NIST).

- Validointi vahvistaa, että koko puhdastilajärjestelmä, mukaan lukien laitteet ja prosessit, toimii johdonmukaisesti vaadituissa parametreissa.

Miksi se on tärkeää:

- Viljellyn lihan puhdastilat kohtaavat tiukempia vaatimuksia verrattuna biopharmaan, mikrobiologisen erän epäonnistumisprosentin ollessa 19.5% (vs 3.2% biopharmassa). Tarkka kalibrointi ja perusteellinen validointi vähentävät näitä riskejä.

- Kalibrointi keskittyy yksittäisiin laitteisiin, kun taas validointi arvioi järjestelmän laajuisen suorituskyvyn, varmistaen steriiliyden ja säädösten noudattamisen.

Keskeiset erot:

- Kalibrointi koskee tiettyjen instrumenttien tarkkuutta.

- Validointi arvioi koko järjestelmän suorituskykyä todellisissa olosuhteissa.

- Molemmat prosessit ovat kriittisiä ISO 14644 ja GMP-vaatimusten noudattamiseksi.

Lyhyesti: Kalibrointi varmistaa, että yksittäiset työkalut toimivat oikein, kun taas validointi todistaa, että järjestelmä kokonaisuutena täyttää tiukat puhdastilastandardit. Molemmat ovat välttämättömiä kontaminaatioriskien vähentämiseksi ja tuotteen laadun ylläpitämiseksi viljellyn lihan tuotannossa.

Kalibrointi vs Validointi puhdastilojen valvonnassa: Keskeiset erot

Mitä on kalibrointi?

Määritelmä ja tarkoitus

Kalibrointi sisältää instrumentin tuloksen vertaamisen varmennettuun vertailustandardiin mittausvirheiden poistamiseksi [8].Kuten NIST on todennut:

Kalibroinnin tarkoituksena on poistaa tai vähentää käyttäjän mittausjärjestelmän puolueellisuutta suhteessa vertailupohjaan [8].

Viljellyn lihan tuotantolaitoksissa tarkkuus on ehdoton vaatimus. Tarkat lukemat lämpötila-antureista, hiukkaslaskureista ja painemittareista ovat välttämättömiä. Pienetkin virheet voivat häiritä steriiliyttä ja johtaa kalliisiin erävirheisiin.

Kalibroinnin keskeiset prosessit

Kalibrointi noudattaa tyypillisesti jäsenneltyä vaiheittaista prosessia. Ensin teknikot valitsevat vertailustandardit, joilla on tunnetut arvot, jotka vastaavat laitteen käyttöaluetta [12]. Ennen aloittamista he tarkistavat laitteen näkyvien ongelmien, kuten kontaminaation tai anturin kulumisen, varalta [11].Seuraava vaihe sisältää instrumentin lukemien vertaamisen vertailuarvoihin, jolloin syntyy kalibrointikäyrä [12]. Jos ilmenee poikkeamia, tehdään säätöjä - joko nollasäätöjä korjaamaan vakioerot tai skaalasäätöjä korjaamaan vastekäyrän kaltevuutta [10]. Kun prosessi on valmis, myönnetään todistus. Tämä asiakirja sisältää mittaustulokset, epävarmuusarvot ja todisteen jäljitettävyydestä kansallisiin standardeihin, kuten NIST:n [11][2].

Kalibrointi puhdastilojen valvonnassa

Puhdastilaympäristöissä kalibrointi keskittyy instrumentteihin, jotka mittaavat kriittisiä parametreja, kuten ilmassa olevia hiukkasia, lämpötilaa, kosteutta, paine-eroa ja ilmavirtausta.Esimerkiksi hiukkaslaskureiden on noudatettava ISO 21501-4 -standardeja ja ne on kalibroitava vähintään kerran vuodessa [6][11]. Lämpötila-anturit, olivatpa ne sitten termoelementtejä tai Pt100-antureita, vaativat myös säännöllistä kalibrointia. Ajan myötä tekijät kuten ikääntyminen ja metallurgian muutokset voivat aiheuttaa näiden antureiden ajautumista [10]. Samoin paine-eromittarit ja kosteusanturit tarvitsevat säännöllisiä tarkastuksia varmistaakseen, että ne täyttävät ISO 14644 -vaatimusten tiukat toleranssit [6][2].

Antoine Nguyen, palvelujohtaja Dickson Data, selittää:

Kalibrointi tarkoittaa tiukasti ottaen mittauslaitteen vertailua tunnettuun standardiin, joka voi olla materiaali, esine, fyysinen prosessi (kuten sulaminen tai jäätyminen) tai toinen laite, jonka tiedetään olevan tarkka [10].

On olennaista pitää kirjaa sekä ennen säätöä ('as-found') että säätämisen jälkeen ('as-left') suorituskyvystä auditointitarkoituksia varten [10][7]. Tämä huolellinen prosessi on tehokkaan ympäristön seurannan kulmakivi. Seuraava vaihe on validointi, joka arvioi koko järjestelmän suorituskykyä.

Mitä on validointi?

Määritelmä ja tarkoitus

Validointi menee yksittäisten instrumenttien kalibroinnin ulkopuolelle keskittyen koko puhdastilalaitokseen. Se on muodollinen prosessi, jolla varmistetaan, että kaikki järjestelmät, laitteet ja seurantatyökalut toimivat yhdessä ylläpitääkseen hallittujen valmistusympäristöjen edellyttämiä ympäristöolosuhteita [5]. Tämä ei ole vain sääntelyvaatimusten täyttämistä - validointi on avain tuotteen laadun suojaamiseen, prosessin johdonmukaisuuden varmistamiseen ja kuluttajien turvallisuuden turvaamiseen.Vahvistamalla, että kriittiset tekijät, kuten partikkelimäärä, ilmavirtaus ja paine pysyvät asetetuissa rajoissa, validointi pitää kaiken sujuvana. Tämä on erityisen tärkeää viljellyn lihan bioprosessoinnissa, jossa steriiliys on ehdoton vaatimus. Validointi varmistaa, että puhdastilat toimivat luotettavasti todellisissa olosuhteissa, mikä vaatii jäsenneltyä lähestymistapaa tietyillä kvalifiointivaiheilla.

Keskeiset prosessit validoinnissa

Validointi noudattaa vaiheittaista järjestystä, jota usein kutsutaan "Q-sarjaksi":

- Suunnittelukvalifiointi (DQ): Varmistaa, että puhdastilan suunnittelu vastaa vaadittuja spesifikaatioita ja prosesseja.

- Asennuskvalifiointi (IQ): Vahvistaa, että kaikki komponentit, kuten anturit, HVAC-järjestelmät ja valvontalaitteet, on asennettu oikein ja hyväksyttyjen suunnitelmien mukaisesti.

- Toiminnallinen kelpuutus (OQ): Testaa keskeiset järjestelmät staattisissa olosuhteissa varmistaakseen, että parametrit kuten ilman nopeus, paine-erot ja hiukkasmäärät toimivat tarpeen mukaan.

- Suorituskyvyn kelpuutus (PQ): Arvioi puhdastilan kykyä ylläpitää suorituskykyä todellisissa käyttöolosuhteissa, mukaan lukien normaali henkilöstön toiminta ja laitteiden käyttö.

Lisätarkastukset, kuten tehdasvastaanottotestaus (FAT) ja paikan päällä tehtävä vastaanottotestaus (SAT), varmistavat laitteiden eheyden kuljetuksen aikana. Jokainen vaihe dokumentoidaan huolellisesti validoinnin pääsuunnitelmassa (VMP), jossa on yksityiskohtaiset testiprotokollat ja hyväksymiskriteerit, ja joka huipentuu lopulliseen validoinnin yhteenvetoraporttiin [5]. Yhdessä nämä vaiheet varmistavat, että laitos ja sen valvontajärjestelmät toimivat luotettavasti.

Validointi puhdastilojen valvonnassa

Viljellyn lihan tuotannossa validointi varmistaa, että elementit kuten HEPA-suodattimet, ilmavirtauskuviot ja paine-erot ylläpitävät tehokkaasti steriiliyttä. Kalibrointi varmistaa yksittäisten instrumenttien tarkkuuden, kun taas validointi takaa, että koko järjestelmä toimii tarkoitetulla tavalla. Esimerkiksi HEPA-suodattimen eheys testataan aerosolimenetelmillä vuotojen havaitsemiseksi. Savutestejä käytetään ilmavirran visualisointiin, varmistaen yksisuuntaisen virtauksen ja tunnistaen turbulenssit herkkien alueiden lähellä. Painekartoitus varmistaa kaskadoivat paine-erot estääkseen ristikontaminaation vyöhykkeiden välillä [5].

Myös ympäristövalvontajärjestelmät käyvät läpi validoinnin. ISO 14644-2:n mukaan hiukkaspitoisuus on testattava kuuden kuukauden välein ISO-luokan 5 tiloissa ja vuosittain vähemmän tiukoissa luokituksissa [7].Ilman nopeuden ja paine-eron testit suoritetaan tyypillisesti vuosittain [7]. ISO-luokan 7 puhdastiloissa - yleisiä viljellyn lihan tuotannossa - ilmanvaihdon on saavutettava 60–90 ilmanvaihtoa tunnissa standardien täyttämiseksi [5]. Tilat yleensä aikatauluttavat täydellisen tai osittaisen uudelleenvalidaation joko vuosittain, puolivuosittain tai merkittävien muutosten, kuten uusien laitteiden asennusten, HVAC-säätöjen tai HEPA-suodattimien vaihtojen jälkeen [5].

Puhdastilan validointi URS:stä PQ:hun

Kalibroinnin ja validoinnin keskeiset erot

Kalibrointi ja validointi ovat molemmat olennaisia puhdastilastandardien ylläpitämiseksi, mutta niillä on eri tarkoitukset.Kalibrointi varmistaa, että yksittäiset instrumentit antavat tarkkoja mittauksia vertaamalla niitä jäljitettävään vertailustandardiin [13] [2]. Toisaalta validointi vahvistaa, että koko puhdastilajärjestelmä täyttää johdonmukaisesti ennalta määritellyt hyväksymiskriteerit [13] [15]. Esimerkiksi, kun kalibrointi tarkistaa lämpömittarin tarkkuuden, validointi varmistaa, että puhdastila ylläpitää vaadittuja ympäristöolosuhteita.

Näiden prosessien laajuus vaihtelee myös merkittävästi. Kalibrointi kohdistuu tiettyihin laitteistoihin, kuten antureihin, hiukkaslaskureihin ja painemittareihin, tunnistaakseen ja korjatakseen mahdollisen mittauspoikkeaman ajan myötä [13].Validointi arvioi kuitenkin puhdastilajärjestelmän kokonaisuutena, kattaen sen suunnittelun, asennuksen ja toiminnallisen suorituskyvyn [13][14]. Tämä sisältää tiukat testaukset parametreille, kuten HEPA-suodattimen tehokkuus, ilmavirtauskuviot ja paine-erot [13][14]. Kalibrointi suoritetaan yleensä säännöllisemmin yksittäisille instrumenteille, kun taas validointi sisältää laajoja järjestelmätason arviointeja, mikä tekee niiden rooleista toisiaan täydentäviä mutta erillisiä.

"Validointi on prosessi, joka varmistaa, että järjestelmä, tuote tai palvelut tuottavat johdonmukaisesti tuloksia hyväksyttävien kriteerien puitteissa." - SIC Web [13]

Toinen keskeinen ero on niiden rooli säädösten noudattamisessa.Kalibrointi perustuu jäljitettäviin vertailustandardeihin mittaustarkkuuden varmistamiseksi [13][17]. Validointi puolestaan noudattaa protokollia, kuten suunnittelukvalifiointi (DQ), asennuskvalifiointi (IQ), toimintakvalifiointi (OQ) ja suorituskykykvalifiointi (PQ), varmistaakseen standardien, kuten ISO 14644, noudattamisen [13][14][15]. Huomionarvoista on, että kalibrointi edeltää usein validointia; kaikki seurantavälineet on kalibroitava ennen kuin niitä voidaan käyttää suorituskykykvalifiointitesteissä [15].

Keskeisten erojen yhteenveto: Kalibrointi vs Vahvistus

| Näkökulma | Kalibrointi | Vahvistus |

|---|---|---|

| Pääasiallinen tarkoitus | Varmistaa mittaustarkkuuden ja korjaa laitteiston poikkeamat [13][2] | Vahvistaa, että järjestelmä tai prosessi täyttää jatkuvasti määritellyt vaatimukset [13][14] |

| Laajuus | Keskittyy yksittäisiin instrumentteihin (e.g., lämpömittarit, painemittarit) [13][17] | Arvioi koko puhdastilajärjestelmän, laitoksen tai prosessin [13][15] |

| Viitestandardit | Käyttää jäljitettäviä viitestandardeja tarkkuuden varmistamiseen [13][17] | Perustuu validointiprotokolliin ja ennalta määriteltyihin hyväksymiskriteereihin [13] |

| Tiheys | Suoritetaan säännöllisesti, korjausten jälkeen tai kun tulokset ovat epävarmoja [13][17] | Suoritetaan alkuasetusten aikana, merkittävien muutosten jälkeen tai aikataulun mukaisina uudelleenvalidaatiojaksoina [13][14][15] |

| Dokumentaatio | Sisältää kalibrointitodistukset, historiatiedot ja tilatarrat [17] | Sisältää kelpoisuusraportit (DQ, IQ, OQ, PQ) ja ISO-sertifikaatit [14][15] |

| Sääntelypainotus | Varmistaa tietojen eheyden ja mittausten jäljitettävyyden [17] | Osoittaa noudattamisen ISO 14644, FDA ja GMP-standardien kanssa [14][15][16] |

Milloin käyttää kalibrointia

Rutiinivalvonta ja laadunvarmistus

Kalibroinnilla on keskeinen rooli puhdastilatoimintojen eheyden ylläpitämisessä, erityisesti rutiinivalvonnan ja laadunvarmistusprosessien aikana.Se varmistaa, että antureiden keräämät tiedot ovat tarkkoja ja luotettavia, mikä on ratkaisevan tärkeää päivittäisten toimintojen tehokkaalle valvonnalle [1].

Jokainen valvontalaitteisto - olipa kyseessä lämpötila-anturi, kosteusanturi, paine-ero mittari tai hiukkaslaskuri - tarvitsee säännöllistä kalibrointia tarkkojen mittausten varmistamiseksi. Pieninkin poikkeama näissä lukemissa voi vaarantaa tuotteen laadun tai johtaa säädösten noudattamatta jättämiseen.

Kalibroinnin tiheys riippuu puhdastilan luokituksesta. Puhdastiloille, jotka on luokiteltu luokkaan A ja B (ISO-luokka 5-6), kalibrointi vaaditaan yleensä 6 kuukauden välein, kun taas luokan C ja D (ISO-luokka 7-8) puhdastilat noudattavat tyypillisesti 12 kuukauden kalibrointiaikataulua [18] .Hiukkaslaskimet, erityisesti, on noudatettava ISO 21501-4 -standardeja, jotka vaativat vähintään vuosittaisen kalibroinnin [6]. Näiden aikataulujen noudattamiseksi monet laitokset luottavat kalibroinnin hallintaohjelmistoihin, jotka lähettävät automaattisia muistutuksia, varmistaen määräaikojen täyttymisen ja valvontatietojen pysymisen voimassa [6]. Säännöllinen kalibrointi ei ainoastaan pidä laitteita toimimassa tarkasti, vaan auttaa myös havaitsemaan anturien poikkeamat varhain, vahvistaen vahvan laadunvarmistusjärjestelmän.

Laitepoikkeamien havaitseminen ja korjaaminen

Rutiiniaikataulujen lisäksi kalibrointi on keskeinen anturien poikkeamien tunnistamisessa ja korjaamisessa, jotka voivat johtua ikääntyvistä komponenteista tai ympäristötekijöistä [4].

Kun anturit poikkeavat alkuperäisestä tarkkuudestaan, kalibrointi auttaa tunnistamaan ongelman ja tekemään säätöjä useissa kalibrointipisteissä.Tämä prosessi varmistaa, että anturin lähtö vastaa oikein standardia. Varmistaaksesi, että säätö on tehokas, kalibrointimenettely toistetaan, jolloin varmistetaan, että laite antaa nyt tarkkoja lukemia [1].

"Jos laitetta ei kalibroida oikein, se voi johtaa virheellisiin tietoihin ja päätöksentekoon, mikä voi aiheuttaa vakavia seurauksia, erityisesti käsiteltäessä herkkiä materiaaleja, kuten verta tai lääkkeitä." - Fernanda Legarreta, XiltriX [1]

Jatkuvat ympäristönvalvontajärjestelmät voivat myös paljastaa suorituskyvyn heikkenemisen ajan myötä analysoimalla tietotrendejä. Nämä oivallukset mahdollistavat ennakoivan ylläpidon, varmistaen, että vaatimustenmukaisuus ei vaarannu [5].Lisäksi NIST-jäljitettävyyden todistavat sertifikaatit ovat ratkaisevan tärkeitä auditointitarkoituksiin, tarjoten tarvittavat asiakirjat kalibroinnin tarkkuuden osoittamiseksi [1].

sbb-itb-ffee270

Milloin käyttää validointia

Alkuperäinen kelpuutus ja asennus

Validointi on keskeisessä roolissa, kun otetaan käyttöön uutta laitteistoa tai otetaan käyttöön puhdastila. Vaikka kalibrointi varmistaa tarkat mittaukset, validointi vie sen askeleen pidemmälle vahvistamalla, että koko järjestelmä vastaa suunnittelumäärityksiä ja täyttää sääntelyvaatimukset [2][19].

Tämä prosessi etenee tyypillisesti kolmessa vaiheessa: IQ (Asennuksen Varmennus) asennuksen oikeellisuuden varmistamiseksi, OQ (Toiminnallinen Varmennus) vakauden varmistamiseksi eri olosuhteissa, ja PQ (Suorituskyvyn Varmennus) järjestelmän suorituskyvyn jatkuvan vaatimustenmukaisuuden varmistamiseksi. Nämä vaiheet varmistavat, että valvontajärjestelmät ovat luotettavia ja valmiita kriittiseen puhdastilojen hallintaan ennen käyttöönottoa [20] .

Muutokset Puhdastilaprosesseissa tai -laitteissa

Uudelleenvarmennus tulee tarpeelliseksi, kun tapahtuu merkittäviä muutoksia, jotka voivat vaikuttaa puhdastilan suorituskykyyn. Tämä sisältää tapahtumat, kuten suuret LVI-järjestelmän viat, päätesuodattimien vaihdot, vaatimustenvastaisuuksien korjaukset tai valvontalaitteiden siirrot.Jokainen näistä skenaarioista vaatii uuden validointisyklin varmistaakseen, että ympäristöolosuhteet pysyvät muuttumattomina [7][19].

Kuten ISO 14644-2 toteaa:

"Laitos on arvioitava uudelleen... erityisen huollon jälkeen, joka vaikuttaa vakavasti laitoksen toimintaan (i.e. terminaalisuodattimen vaihtaminen)." - ISO 14644-2 [7]

Nämä muutokset eivät ainoastaan vaikuta toimintaan, vaan myös laukaisevat sääntelyvaatimuksia, mikä tekee validoinnista kriittisen vaiheen vaatimustenmukaisuuden ylläpitämiseksi.

Sääntely- ja vaatimustenmukaisuusvaatimukset

GMP-vaatimustenmukaisissa ympäristöissä validointi ei ole pelkästään hyvä käytäntö - se on laillinen välttämättömyys.Laitoksille, jotka tuottavat viljeltyä lihaa, validointi tarjoaa dokumentoidun todisteen siitä, että ympäristöolosuhteet ovat jatkuvasti hallinnassa tuoteturvallisuuden varmistamiseksi [20].

Päivitetty EU GMP liite 1, joka tuli voimaan 22. elokuuta 2022, esittelee Kontaminaation hallintastrategian (CCS). Tämä strategia hahmottaa kaikki kriittiset valvontapisteet, jotka vaativat validointia [6]. Laitoksille, jotka käyttävät jatkuvia seurantajärjestelmiä, vaatimustenmukaisuustestauksen välejä voidaan pidentää, kunhan tulokset pysyvät jatkuvasti hyväksyttävissä rajoissa [6][7].Validointi varmistaa, että keskeiset parametrit - kuten lämpötila, kosteus, paine-ero ja hiukkaslaskenta - mitataan tarkasti, mikä vähentää kontaminaatioriskiä herkissä bioprosessointiympäristöissä [2][6].

Prosessien ja testausmenetelmien vertailu

Kalibrointi ja validointi täyttävät kumpikin erityisen roolin puhdastilojen vaatimustenmukaisuuden varmistamisessa, luottaen erillisiin testausmenetelmiin sääntelyvaatimusten täyttämiseksi. Nämä menetelmät ovat erityisen kriittisiä viljellyn lihan puhdastiloissa, joissa on noudatettava tiukkoja protokollia. Kalibrointi keskittyy yksittäisiin instrumentteihin, kuten hiukkaslaskureihin, lämpötila-antureihin ja kosteusantureihin, vertaamalla niiden lukemia sertifioituihin vertailustandardeihin tarkkuuden varmistamiseksi [2][15].Toisaalta validointi ottaa laajemman näkökulman arvioimalla koko puhdastilajärjestelmän varmistaakseen, että se täyttää ISO 14644-1 puhtausluokitukset [7].

Näiden prosessien sääntelyvaatimukset eroavat myös toisistaan. Hiukkaslaskureiden kalibroinnin on noudatettava ISO 21501-4:ää, jotta varmistetaan ilmassa olevien hiukkasten tarkka laskenta ja koko [6][9]. Validointi puolestaan noudattaa ISO 14644-1 puhtausluokitusta ja ISO 14644-3 erityisiä menettelyjä, kuten ilmavirran nopeuden mittauksia ja paine-eron testauksia varten [7]. Nämä säännökset määräävät myös, kuinka usein kukin prosessi on suoritettava.

Esimerkiksi ISO 21501-4 edellyttää valon sirontaan perustuvien hiukkaslaskureiden vuosittaista kalibrointia [6][9]. Validointi puolestaan noudattaa usein tiheämpää aikataulua.Puhdastilat, jotka on luokiteltu ISO-luokkaan 5 tai puhtaammiksi, vaativat hiukkaspitoisuustestit kuuden kuukauden välein, kun taas ISO-luokan 5 yläpuolella olevat tilat tarvitsevat testauksen vuosittain [7]. Muut testit, kuten ilman nopeus, ilman tilavuus ja paine-erojen mittaukset, vaativat tyypillisesti validointia 12 kuukauden välein. Valinnaiset testit, kuten suodattimen vuoto- ja ilmavirtauskuvioiden arvioinnit, suositellaan tehtäväksi 24 kuukauden välein [7].

Kalibrointi on myös edellytys luotettavalle validoinnille. ISO 14644-2:n mukaan kaikkien validoinnin aikana käytettyjen instrumenttien on oltava asianmukaisesti kalibroituja tietojen tarkkuuden ja eheyden varmistamiseksi [7]. Ilman tätä validointitulokset voivat muuttua epäluotettaviksi, mikä voi vaarantaa vaatimustenmukaisuuden [3][2].

Vertailutaulukko: Testausmenetelmät ja sovellukset

| Testityyppi | Kalibrointisovellus | Validointisovellus |

|---|---|---|

| Hiukkaslaskenta | Hiukkaslaskurin lukemien vertailu sertifioituihin standardeihin tarkkuuden varmistamiseksi[2][15] | Ilmassa olevien hiukkaspitoisuuksien testaaminen dynaamisissa olosuhteissa ISO-luokituksen sertifioimiseksi[7] |

| Suodattimen eheys | Ei sovellettavissa | Aerosolihaastetestejä suoritetaan fotometreillä HEPA-suodattimen tehokkuuden varmistamiseksi ≥99.99% [15] |

| Ympäristötarkastukset | Kalibrointi lämpötila- ja kosteusantureille kalibrointikylpyjen ja -generaattoreiden avulla [21] | Ympäristöolosuhteiden validointi kalibroiduilla dataloggereilla jatkuvaa seurantaa varten [14][15] |

| Ilmavirran testaus | Ei tyypillisesti kalibrointiparametri | Ilman nopeuden mittaaminen anemometreillä ja ilmavirran kuvioiden visualisointi savugeneraattoreilla [21][14] |

| Paine-ero | Paineantureiden kalibrointi painekalibraattoreilla [21] | Varmistetaan paine-erot vyöhykkeiden välillä pysyvät 1–20 mmHg:n sisällä seinään asennettujen manometrien avulla [14] |

Tärkeys viljellyn lihan bioprosessoinnin puhdastiloissa

Tuoteturvallisuuden ja laadun varmistaminen

Tarkkuus on viljellyn lihan tuoteturvallisuuden varmistamisen selkäranka.Kalibrointi ja validointi toimivat yhdessä poistamaan kontaminaatioriskit, sillä jopa pienin ympäristömuutos voi vaarantaa kokonaisia eriä. Esimerkiksi kalibroidut anturit, jotka seuraavat lämpötilaa, liuennutta happea (DO), pH:ta ja glukoositasoja bioreaktoreissa, tarjoavat olennaiset tiedot eläinsolujen lisääntymiseen ja kypsymiseen [22]. Jos näiden antureiden tarkkuus puuttuu, kontaminaation tai epäonnistuneen solukasvun riski kasvaa merkittävästi [22] .

Validointi täydentää kalibrointia varmistamalla, että jokainen puhdastilaympäristön elementti - kuten HVAC-järjestelmät, ilman suodatus ja henkilöstöprotokollat - toimii suunnitellusti, jopa haastavissa olosuhteissa, kuten sähkökatkojen tai usein toistuvien oven avaamisten aikana [1][5].Suorituskyvyn varmistus (PQ) menee askeleen pidemmälle vahvistamalla, että puhdastila täyttää jatkuvasti turvallisuus- ja laatustandardit todellisten tuotantotoimintojen aikana [5]. Tämä huolellinen lähestymistapa on erityisen tärkeä viljellyn lihan tuotannossa, joka välttää antibioottien ja hormonien käytön, joita yleisesti esiintyy perinteisessä karjankasvatuksessa [22].

Regulaation noudattamisen tukeminen

Sääntelyelimet ovat asettaneet tiukat standardit viljellyn lihan tuotannolle, vaativat tiukkoja ympäristön valvontatoimia. Noudattaminen sellaisille viitekehyksille kuin ISO 14644, EU GMP liite 1 ja FDA/USDA ohjeet riippuu yksityiskohtaisista protokollista, mukaan lukien suunnittelun varmistus (DQ), asennuksen varmistus (IQ), toiminnan varmistus (OQ) ja suorituskyvyn varmistus (PQ) [5][22] .

Merkittävä esimerkki sääntelyn onnistumisesta tapahtui 2. joulukuuta 2020, kun Singapore Food Agency (SFA) hyväksyi viljellyn kananugettien kaupallisen myynnin Eat Just-yritykseltä, joka sijaitsee San Franciscossa. Tämä hyväksyntä myönnettiin sen jälkeen, kun yritys täytti tiukat turvallisuusarvioinnit, jotka sisälsivät perusteellisen tuotantoprosessien seurannan ja validoinnin [22].

"Kalibrointi on prosessi, jossa laitteen tai anturin mitattua arvoa verrataan kalibroituun standardiin sen tarkkuuden määrittämiseksi" - Fernanda Legarreta, XiltriX [1]

Yhteensopivuuden saavuttaminen raivaa tietä oikeanlaisten laitteiden hankkimiselle näiden korkeiden standardien ylläpitämiseksi.

Luotettavien laitteiden hankinta Cellbase

Näiden vaativien sääntely- ja toimintastandardien täyttäminen edellyttää pääsyä erikoistuneisiin laitteisiin. Kuitenkin valtavirran laboratoriotarvikkeiden toimitusalustat eivät usein omaa tarvittavaa asiantuntemusta viljellyn lihan tuotannon erityistarpeiden täyttämiseksi. Tässä

Alusta tarjoaa kuratoituja listauksia, jotka sisältävät käyttötapauksen eritelmät, kuten GMP-yhteensopivuuden ja bioreaktorin yhteensopivuuden, auttaen tiimejä tunnistamaan laitteet, jotka täyttävät ISO 14644 -standardit ja muut sääntelyvaatimukset.Keskittymällä viljellyn lihan tuotannon ainutlaatuisiin tarpeisiin - kuten antibioottivapaisiin ympäristöihin ja tarkkaan solujen mikroympäristön hallintaan -

Päätelmä

Kalibrointi ja validointi ovat kriittisiä puhdastilastandardien ylläpitämisessä. Kalibrointi varmistaa, että laitteet, kuten hiukkaslaskurit, lämpötila-anturit ja kosteuden mittarit, tuottavat tarkkoja ja jäljitettäviä tietoja[2] . Samaan aikaan validointi vahvistaa, että koko puhdastilalaitos ja sen järjestelmät toimivat suunnittelumääritysten ja sääntelyvaatimusten mukaisesti[5].

Nämä prosessit ovat avainasemassa kansainvälisten standardien, kuten ISO 14644 ja GMP, täyttämisessä. Kalibrointi varmistaa kerätyn datan tarkkuuden, kun taas validointi osoittaa, että puhdastilaympäristö on tehokkaasti hallinnassa.

Viljellyn lihan tuotannon yhteydessä tiukka ympäristön hallinta on ehdoton vaatimus. Kalibroidut anturit tarjoavat tarkan lämpötilan, kosteuden ja hiukkastasojen seurannan, mikä varmistaa vakaan ympäristön. Samalla validointi vahvistaa, että LVI-järjestelmät, suodatusyksiköt ja henkilöstöprotokollat toimivat luotettavasti kaikissa olosuhteissa. Tämä perusteellinen lähestymistapa tukee modernin puhdastilajohtamisen vaatimuksia.

Näitä käytäntöjä kehittäen jatkuva ympäristön seuranta tarjoaa ennakoivan vaihtoehdon perinteisille uudelleenvalidaatioaikatauluille.Reaaliaikainen data mahdollistaa ennakoivan huollon ja varmistaa auditointivalmiin ympäristön, mikä antaa tiloille mahdollisuuden pidentää aikaa virallisten puhdastilaluokitusten välillä. Ottamalla käyttöön riskiperusteisen lähestymistavan, jossa uudelleenvalidaatio käynnistyy tiettyjen tapahtumien eikä kiinteiden päivämäärien perusteella, puhdastilojen hallinnasta tulee joustavampaa ja tehokkaampaa[5].

Erikoistuneet ratkaisut, kuten

UKK

Miksi validointi on tärkeämpää kuin kalibrointi viljellyn lihan tuotannossa?

Validointi on tärkeämpää kuin kalibrointi viljellyn lihan tuotannossa, koska se varmistaa, että koko järjestelmä - laitteet, prosessit ja ohjelmistot - toimii luotettavasti ja vastaa ennalta määriteltyjä standardeja. Vaikka kalibrointi tarkoittaa yksittäisten instrumenttien tarkkuuden tarkistamista vakiintuneiden vertailuarvojen perusteella, validointi ottaa laajemman lähestymistavan. Se vahvistaa, että koko prosessi saavuttaa johdonmukaisesti halutut tulokset todellisissa käyttöolosuhteissa.

Tämä ero on ratkaiseva viljellyn lihan valmistuksessa, jossa ympäristötekijöiden ja prosessien tarkan hallinnan ylläpitäminen liittyy suoraan tuotteen laatuun, turvallisuuteen ja säädösten noudattamiseen.Varmennus takaa, että kaikki komponentit toimivat harmonisesti, suojaten lopputuotteen laatua ja varmistaen teollisuuden vaatimusten noudattamisen.

Kuinka usein puhdastilan valvontalaitteet tulisi kalibroida ja validoida?

Puhdastilan valvontalaitteet tarvitsevat säännöllistä kalibrointia, jota ohjaavat valmistajan suositukset, sääntelystandardit ja erityiset riskinarvioinnit. Riippuen ympäristön kriittisyydestä ja laitteiden käytöstä, tämä prosessi ajoitetaan tyypillisesti neljännesvuosittain, puolivuosittain tai vuosittain.

Validointi palvelee eri tarkoitusta - se suoritetaan säännöllisesti varmistaakseen, että laitteet toimivat jatkuvasti vaatimusten mukaisesti ja noudattavat tarvittavia standardeja. Teollisuudessa, kuten viljellyn lihan tuotannossa, jossa tarkkuus on ehdoton vaatimus, sekä kalibrointi että validointi ovat keskeisessä roolissa tiukkojen laatu- ja turvallisuusvaatimusten ylläpitämisessä.

Mitä tapahtuu, jos kalibrointi ja validointi jätetään huomiotta puhdastiloissa?

Kalibroinnin ja validoinnin laiminlyönti puhdastiloissa voi aiheuttaa merkittäviä ongelmia, erityisesti aloilla kuten lääketeollisuus, bioteknologia ja viljellyn lihan tuotanto, joissa tiukkojen ympäristöolosuhteiden ylläpitäminen on ehdottoman tärkeää. Jos kalibrointia ei suoriteta säännöllisesti, valvontalaitteet voivat antaa virheellisiä lukemia tärkeistä tekijöistä, kuten hiukkasmääristä, lämpötilasta, kosteudesta ja paineesta. Tämä voi johtaa havaitsemattomaan kontaminaatioon, heikentyneeseen tuotelaatuun ja säädösten noudattamatta jättämiseen - mikä voi mahdollisesti johtaa kalliisiin tuotteen takaisinvetoon tai sääntörikkomuksiin.

Validointi on yhtä tärkeää. Se vahvistaa, että koko valvontajärjestelmä toimii edelleen kuten sen pitäisi ajan myötä.Ilman validointia datan luotettavuus heikkenee, kontaminaatioriski kasvaa ja sääntörikkomusten todennäköisyys lisääntyy. Yrityksille, jotka tuottavat herkkiä tuotteita, kuten viljeltyä lihaa, nämä puutteet voivat tarkoittaa kokonaisten erien menettämistä, sääntösakkojen kohtaamista ja vahinkoa sekä maineelle että asiakastyytyväisyydelle.

Jatkuva kalibrointi ja validointi ovat keskeisessä roolissa puhdastilastandardien säilyttämisessä, vaatimustenmukaisuuden varmistamisessa ja sekä tuoteturvallisuuden että operatiivisen suorituskyvyn turvaamisessa.