Dalam produksi daging budidaya, sensor dan sistem otomatis mengubah cara pengelolaan bioreaktor. Dengan melacak faktor-faktor penting seperti pH, oksigen terlarut, glukosa, dan suhu secara real-time, teknologi ini memastikan pertumbuhan sel yang konsisten dan meminimalkan risiko seperti kontaminasi atau kegagalan batch. Berikut adalah yang perlu Anda ketahui:

-

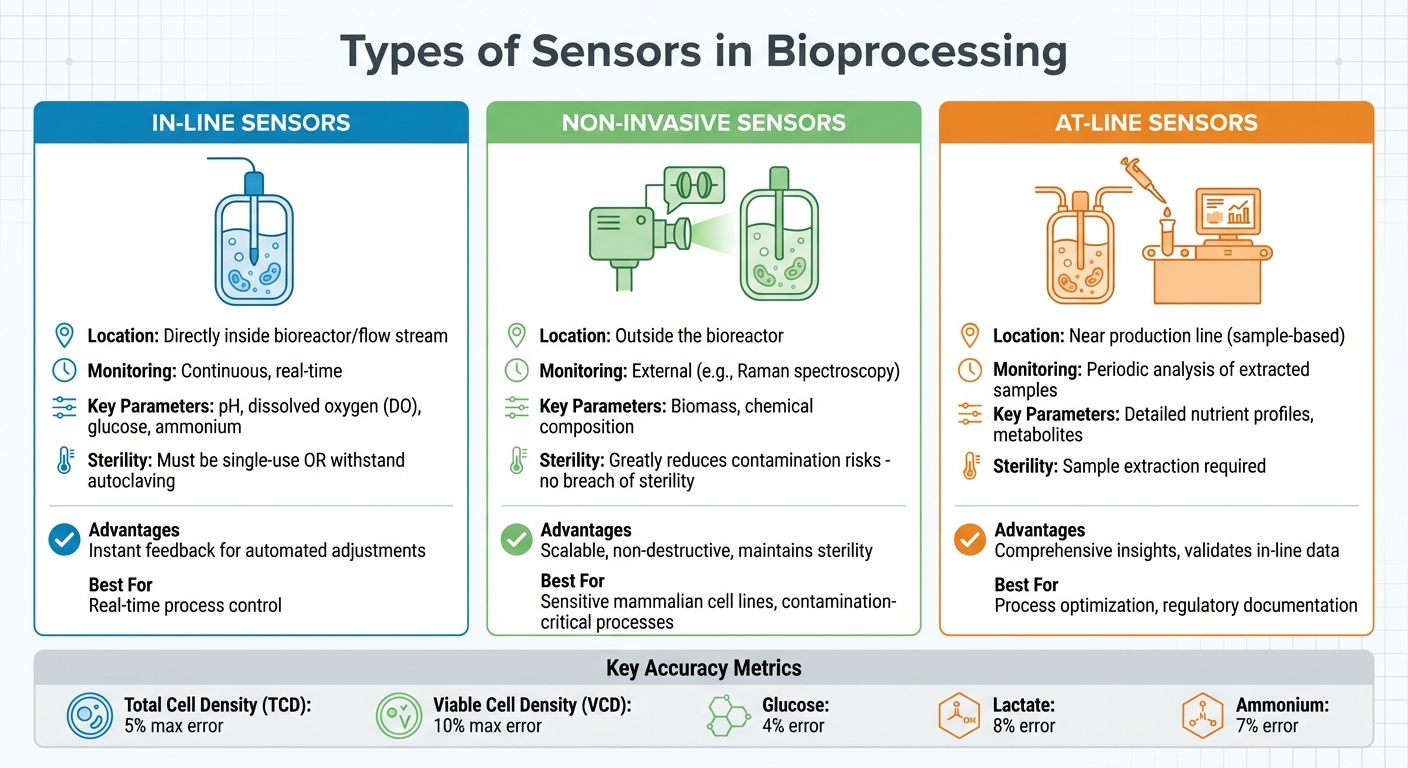

Jenis Sensor:

- In-line: Memantau parameter secara langsung di dalam bioreaktor untuk penyesuaian real-time.

- Non-invasive: Menggunakan alat eksternal seperti spektroskopi Raman untuk menjaga kesterilan.

- At-line: Menganalisis sampel di dekat produksi untuk wawasan mendetail.

- Metrik Utama: Suhu, pH, oksigen terlarut, glukosa, laktat, dan tingkat amonium sangat penting untuk kontrol proses. Sensor canggih dapat mengukur ini dengan presisi tinggi, mendukung pengambilan keputusan yang lebih baik.

- Manfaat Otomasi: Sensor bertenaga AI memberikan pembaruan instan, mengurangi pengambilan sampel manual, dan mengoptimalkan strategi pemberian nutrisi. Ini meningkatkan efisiensi dan sejalan dengan standar regulasi.

- Peningkatan Skala: Beralih dari skala laboratorium ke produksi komersial memerlukan sensor yang kuat yang dapat menangani volume yang lebih besar dan kondisi yang kompleks. Array multi-spasial dan metode kalibrasi lanjutan sangat penting.

Pergeseran ke sistem otomatis yang digerakkan oleh sensor ini bukan hanya tentang meningkatkan efisiensi tetapi juga tentang memenuhi tuntutan regulasi dan memastikan kualitas produk dalam skala besar. Teruslah membaca untuk menjelajahi teknik integrasi sensor, tips pemeliharaan, dan bagaimana AI membentuk masa depan pemrosesan bio.

Otomasi Bioproses untuk PAT dengan BioProfile FLEX2 plus Seg-Flow

Jenis Sensor yang Digunakan dalam Bioproses

Jenis Sensor dalam Bioproses: Perbandingan In-Line, Non-Invasive, dan At-Line

Memilih sensor yang tepat untuk bioproses adalah tentang menyeimbangkan pemantauan real-time, kemandulan, dan tingkat detail yang dibutuhkan. Tiga jenis utama - in-line, non-invasive, dan at-line - masing-masing memainkan peran unik dalam produksi daging budidaya. Sensor-sensor ini bertujuan untuk memberikan data yang akurat sambil meminimalkan risiko kontaminasi, memastikan mereka cocok dengan kebutuhan bioproses tertentu.

Sensor In-Line

Sensor in-line ditempatkan langsung di dalam bioreaktor atau aliran, menawarkan pemantauan real-time yang berkelanjutan dari parameter kritis seperti pH, oksigen terlarut (DO), glukosa, dan amonium.Karena mereka terendam dalam media kultur, mereka harus sekali pakai atau cukup kuat untuk menangani metode sterilisasi seperti autoklaf untuk menjaga lingkungan yang steril. Dalam kasus di mana perendaman langsung tidak memungkinkan, sensor non-invasif menjadi alternatif steril. Sensor Non-Invasif Sensor non-invasif beroperasi dari luar bioreaktor, menggunakan alat seperti spektroskopi Raman untuk memantau kondisi kultur tanpa melanggar kesterilan. Metode ini sangat mengurangi risiko kontaminasi, yang sangat penting saat bekerja dengan garis sel mamalia sensitif dalam produksi daging yang dibudidayakan. Misalnya, solusi All-in-One Process Raman memungkinkan pelacakan biomassa dan komposisi kimia yang dapat diskalakan dan tidak merusak.Sementara mereka unggul dalam menjaga kesterilan, sensor non-invasif mungkin tidak seakurat opsi in-line untuk parameter tertentu, menjadikannya ideal untuk skenario di mana menghindari kontaminasi menjadi prioritas. Ketika analisis yang lebih mendetail diperlukan, sensor at-line memberikan pelengkap yang berharga.

Sensor At-Line

Sensor at-line digunakan untuk menganalisis sampel yang diambil di dekat jalur produksi. Sensor ini sangat efektif untuk memvalidasi data in-line atau ketika analisis mendetail lebih penting daripada kebutuhan untuk hasil instan. Sementara sensor in-line menawarkan umpan balik instan untuk penyesuaian otomatis, metode at-line memerlukan waktu lebih lama tetapi memberikan wawasan yang lebih komprehensif tentang profil nutrisi dan metabolit [1]. Ini membuatnya sangat berguna untuk optimasi proses dan memenuhi persyaratan regulasi, di mana dokumentasi yang mendetail sangat penting.

Parameter Kunci untuk Pemantauan Waktu Nyata

Memilih Variabel Khusus Proses

Untuk memantau proses secara efektif, penting untuk mendefinisikan tujuan Anda dan memilih parameter yang tepat. Variabel umum seperti temperatur , pH, dan oksigen terlarut (DO) membantu menjaga kondisi stabil, sementara Parameter Proses Kritis (CPPs) - seperti konsentrasi glukosa, laktat, dan amonium - menawarkan jendela langsung ke dalam keadaan metabolik dan tingkat nutrisi [4].

Indikator Kinerja Kunci (KPIs), termasuk kepadatan sel total (TCD) dan kepadatan sel hidup (VCD) , sama pentingnya. Indikator ini melacak pertumbuhan sel dan membantu menentukan waktu terbaik untuk tindakan seperti panen atau penggantian media [4].Sebagai contoh, spektroskopi Raman dapat memperkirakan TCD dengan kesalahan maksimum 5% dan VCD dengan kesalahan 10%. Demikian pula, pengukuran metabolit secara real-time menunjukkan kesalahan sekitar 4% untuk glukosa, 8% untuk laktat, dan 7% untuk amonium [4]. Tingkat presisi ini menunjukkan keunggulan pemantauan real-time dibandingkan metode pengambilan sampel manual tradisional [1] .

Manfaat lain dari pemantauan in-line otomatis adalah kemampuannya untuk mengurangi pengambilan sampel manual, yang secara signifikan menurunkan risiko kontaminasi dan potensi kegagalan batch [1][4]. Data real-time juga memfasilitasi kontrol nutrisi otomatis, memungkinkan strategi pemberian makan yang tepat. Misalnya, menjaga kadar glukosa di atas ambang batas kritis, seperti 4 g/L, menghasilkan hasil yang lebih baik dan konsistensi [4].

Setelah variabel kunci diidentifikasi, langkah berikutnya adalah memastikan pemantauan yang akurat melalui penempatan sensor yang tepat.

Penempatan dan Akurasi Sensor

Penempatan sensor sama pentingnya dengan memilih sensor yang tepat. Untuk memastikan pembacaan yang akurat, probe harus sepenuhnya terendam dalam media kultur menggunakan adaptor standar seperti kelenjar kabel PG13.5 [4]. Dalam sistem yang lebih besar, lokasi sensor menjadi lebih kritis, karena memastikan data mencerminkan seluruh wadah daripada hanya area kecil [4].

Kompensasi suhu memainkan peran kunci dalam menjaga akurasi. Pengukuran pH dan DO sangat sensitif terhadap perubahan suhu, yang dapat diatasi dengan menggunakan bilah pemancar yang menghubungkan RTD (detektor suhu resistansi) atau input termistor ke perangkat lunak kontrol [3].Ini memastikan bahwa fluktuasi suhu tidak mengganggu pembacaan, membantu memenuhi standar kualitas yang diperlukan untuk produksi daging budidaya.

sbb-itb-ffee270

Cara Mengintegrasikan Sensor dengan Sistem Kontrol Otomatis

Menghubungkan Sensor ke Perangkat Lunak Kontrol Bioproses

Cara sensor berkomunikasi dengan perangkat lunak pusat Anda tergantung pada struktur sistem kontrol Anda. Sistem Kontrol Struktur Hierarkis Tradisional (HSCS) menggunakan pengaturan tiga lapis di mana sinyal analog melewati PLC atau DCS. Sistem ini mendigitalkan data sebelum mengirimkannya ke perangkat lunak pusat. Meskipun andal, pendekatan ini dapat menyebabkan kemacetan.

Banyak fasilitas daging budidaya modern beralih ke Sistem Kontrol Fieldbus (FCS) dan Sistem Kontrol Jaringan (NCS).Sistem ini menyederhanakan integrasi dengan memungkinkan sensor terhubung langsung ke sistem pusat melalui saluran komunikasi tunggal [5]. Sensor pintar saat ini dapat memproses data dan melakukan diagnosis mandiri, menghilangkan kebutuhan akan perangkat komputasi perantara [5]. Misalnya, beralih ke FCS untuk fermentasi L-asparaginase II menghasilkan peningkatan output sebesar 100% dibandingkan dengan metode kontrol lama [5].

Ketika mengatur sensor, pastikan mereka mematuhi standar digital dan protokol kompensasi suhu. Sensor dan aktuator harus kompatibel dengan standar digital yang diterima secara luas seperti Profibus, Foundation Fieldbus, atau Ethernet. Ini memastikan penggantian perangkat yang mudah dan mengurangi biaya pemeliharaan [5].Perangkat lunak kontrol bioproses khusus, seperti TruBio (didukung oleh Emerson DeltaV), mendukung skala dan memastikan integritas data tanpa memerlukan pemrograman manual [3].

Untuk mendapatkan sensor dan komponen berkualitas tinggi yang memenuhi standar ini, Anda dapat menjelajahi opsi terverifikasi di

Dengan sistem yang efisien ini, AI canggih dan analitik data dapat lebih meningkatkan kontrol bioproses.

Menggunakan AI dan Analitik Data

Berdasarkan pemantauan waktu nyata, biosensor yang didorong oleh AI mengubah cara pengelolaan bioproses daging budidaya. Pada Februari 2025, The Cultivated B memperkenalkan sistem biosensor multi-saluran yang diaktifkan AI yang mengintegrasikan pemantauan berkelanjutan dengan analitik data waktu nyata.Sistem ini melacak pertumbuhan sel dan aktivitas metabolik - seperti glukosa, asam amino, dan asam laktat - pada konsentrasi pikomolar. Hasilnya? Rekomendasi waktu nyata untuk penyesuaian media dan strategi kontrol, menghilangkan kebutuhan untuk pengambilan sampel manual atau probe fisik [6][7]. Hamid Noori, Pendiri dan CEO The Cultivated B, menyoroti dampaknya:

"Teknologi sensor kami untuk bioreaktor mempercepat kurva pembelajaran bioproses, memastikan keluaran berkualitas tinggi dan kualitas produk yang luar biasa. Saya yakin ini akan memberdayakan industri untuk merampingkan alur kerja dan memungkinkan proses yang dapat diskalakan melalui otomatisasi yang ditingkatkan." [6]

Untuk mengoptimalkan penyesuaian proses dinamis, gunakan biosensor multi-saluran yang mampu mendeteksi molekul pada tingkat pikomolar.Sensor ini menyediakan data resolusi tinggi yang dapat dianalisis oleh sistem AI [6]. Memadukan sensor pintar dengan aktuator dalam sistem loop tertutup lokal dan menggunakan logika fuzzy untuk optimasi nutrisi dapat mengurangi ketergantungan pada jaringan pusat [5].

Memelihara dan Meningkatkan Sistem Sensor

Kalibrasi dan Pemeliharaan Sensor

Kalibrasi adalah tulang punggung untuk memastikan pembacaan yang akurat dalam produksi daging budidaya. Proses ini menyelaraskan keluaran sensor - seperti dari termometer, pengukur tekanan, sensor pH, dan probe oksigen terlarut - dengan standar yang telah ditetapkan. Kalibrasi rutin bukan hanya praktik yang baik; ini penting untuk memenuhi persyaratan GMP dan peraturan keamanan pangan seperti Regulation (EC) 853/2004 [1].Untuk mencapai hal ini, menetapkan jadwal kalibrasi yang konsisten dan menggunakan sistem pemantauan otomatis untuk pencatatan data adalah langkah kunci untuk kepatuhan dan efisiensi proses.

Perangkat lunak bioproses otomatis, yang dipadukan dengan RTD (resistance temperature detectors) terintegrasi, membantu menjaga kalibrasi yang tepat, bahkan ketika suhu berfluktuasi.

Untuk opsi yang lebih nyaman, sensor sekali pakai semakin populer. Ini mengurangi kebutuhan untuk pembersihan dan kalibrasi ulang yang ekstensif. Misalnya, sistem seperti Thermo Scientific DynaDrive dapat diskalakan dari 5 hingga 5.000 liter sambil mempertahankan otomatisasi dan efisiensi [3]. Di sisi lain, sensor yang dapat digunakan kembali, meskipun memerlukan lebih banyak perawatan, dapat menawarkan daya tahan seiring waktu.

Setelah alur kerja kalibrasi dan pemeliharaan Anda solid, menskalakan sistem sensor ini untuk produksi komersial menghadirkan serangkaian tantangan baru.

Skala ke Produksi Komersial

Saat beralih ke produksi skala lebih besar, sistem sensor harus beradaptasi untuk mengatasi variabilitas spasial. Sensor yang bekerja sempurna dalam piring 50 ml kecil mungkin tidak memberikan data akurat dalam kantong sel 2 liter - atau bioreaktor yang jauh lebih besar [2]. Saat volume bioreaktor bertambah, sensor titik tunggal sering kali gagal menangkap kompleksitas penuh dari lingkungan.

Untuk mengatasi hal ini, array sensor multi-spasial dan sensor film tipis canggih efektif. Sistem ini menyediakan pemantauan yang seragam, dengan variasi kinerja kurang dari 2% selama periode 30 hari [2]. Untuk bioreaktor goyang, sensor juga harus tahan terhadap tekanan mekanis yang signifikan. Desain sensor fleksibel telah diuji untuk bertahan lebih dari 1.498.110 siklus pembengkokan sebelum menunjukkan tanda-tanda keausan [2].Menambahkan membran pelindung, seperti polyethersulfone (PES), dapat lebih meminimalkan biofouling dan memperpanjang umur sensor.

Sebelum meningkatkan skala, bijaksana untuk menguji kinerja sensor pada model skala mikrofluida. Pendekatan ini membantu mengidentifikasi potensi masalah lebih awal, memastikan transisi yang lebih mulus ke perangkat keras komersial [8]. Selain itu, memilih pengendali bioproses yang memungkinkan transfer data yang mulus dari pengaturan skala laboratorium ke skala produksi sangat penting. Platform seperti Emerson DeltaV dirancang untuk menjaga integritas data dan memfasilitasi proses transfer teknologi dari R&D ke produksi skala penuh [3].

Kesimpulan

Memadukan sensor dengan sistem bioproses otomatis merevolusi produksi daging budidaya, membawanya dari penelitian eksperimental ke manufaktur skala besar.Dengan mengaktifkan pemantauan waktu nyata terhadap faktor-faktor kunci seperti pH, oksigen terlarut, glukosa, dan suhu, sistem ini memberikan wawasan langsung ke dalam kondisi kultur. Ini memungkinkan penyesuaian cepat, mengurangi risiko kegagalan dan mendorong pertumbuhan optimal. Seperti yang dikatakan oleh Giovanni Campolongo, Manajer Segmen Pasar Senior di

"Memanfaatkan sensor inline untuk pemantauan dan pengendalian kondisi proses akan menjadi penting untuk mewujudkan produksi komersial yang sukses" [9].

Sinergi ini mendukung setiap tahap produksi, mulai dari penyempurnaan proses hingga mematuhi persyaratan regulasi yang ketat.

Sistem otomatis juga meminimalkan intervensi manual sambil menghasilkan log data yang terperinci - komponen penting untuk kepatuhan GMP dan standar keamanan pangan UK.Pengendali canggih, seperti Thermo Scientific DynaDrive, dapat menangani volume mulai dari 5 hingga 5.000 liter [3], memastikan transisi yang mulus dari operasi skala laboratorium ke skala komersial.

Integrasi pemantauan berbasis AI menambahkan lapisan efisiensi lainnya. Di mana metode tradisional mungkin memerlukan waktu berhari-hari untuk mengidentifikasi masalah, biosensor yang didukung AI memberikan pembaruan instan tentang kondisi bioreaktor [1]. Tingkat responsivitas ini sangat penting di sektor di mana biaya produksi telah menurun drastis - dari sekitar £250.000 per burger pada tahun 2000–2001 menjadi hanya £7,40 pada awal 2022 [9]. Dengan lebih dari 150 perusahaan di seluruh dunia yang sekarang bekerja pada daging budidaya, mengintegrasikan sistem sensor yang efisien telah beralih dari menjadi kemewahan menjadi persyaratan kompetitif [9].

Seiring dengan perkembangan teknologi ini, platform seperti

FAQ

Bagaimana sensor non-invasif membantu menjaga kesterilan dalam sistem bioproses?

Sensor non-invasif memainkan peran penting dalam menjaga kesterilan sistem bioproses dengan memantau tanpa bersentuhan langsung dengan lingkungan kultur sel. Sensor ini biasanya ditempatkan di luar bioreaktor atau mengandalkan sistem mikrofluida, memungkinkan mereka untuk mengumpulkan data real-time tentang faktor-faktor seperti oksigen terlarut, tingkat pH, dan metabolit - semuanya tanpa melanggar bioreaktor.

Metode ini sangat meminimalkan risiko kontaminasi dibandingkan dengan probe invasif yang lebih lama. Teknologi seperti sensor optik dan biosensor bertenaga AI membawa ini lebih jauh dengan meningkatkan kontrol proses dan presisi data sambil menjaga kesterilan. Kemajuan semacam ini sangat penting untuk melindungi integritas sistem produksi daging budidaya.

Bagaimana AI meningkatkan kontrol bioproses dalam produksi daging budidaya?

AI memainkan peran transformasional dalam meningkatkan kontrol bioproses untuk daging budidaya, menawarkan manajemen produksi yang tepat, efisien, dan otomatis. Ini dicapai dengan menganalisis data real-time yang dikumpulkan dari sensor yang memantau parameter kritis seperti pH, tingkat oksigen, suhu, dan pertumbuhan sel. Dengan bantuan algoritma pembelajaran mesin, AI memproses data ini untuk memprediksi hasil, mendeteksi ketidakteraturan, dan menyempurnakan kondisi, memastikan kualitas yang konsisten sambil meminimalkan limbah.

Ketika digabungkan dengan sensor in-line, sistem bioproses yang didorong oleh AI dapat secara otomatis menyesuaikan pengaturan untuk mempertahankan kondisi pertumbuhan yang ideal, menghilangkan kebutuhan untuk intervensi manual. Pendekatan ini tidak hanya meningkatkan skalabilitas dan keandalan tetapi juga membantu memenuhi persyaratan regulasi, mendorong kelayakan komersial produksi daging budidaya.

Bagaimana sensor dapat diskalakan secara efektif untuk produksi daging budidaya komersial?

Menskalakan sensor untuk memproduksi daging budidaya pada tingkat komersial memerlukan sistem canggih yang mampu memantau dan mengontrol secara tepat seiring dengan peningkatan volume produksi. Teknologi sensor modern, seperti sensor nirkabel dan probe multi-parameter, dirancang untuk memantau variabel penting seperti pH, kadar oksigen terlarut, kadar glukosa, dan suhu di seluruh bioreaktor.Sensor-sensor ini sering kali dilengkapi dengan desain tertanam yang fleksibel yang memungkinkan pengumpulan data secara real-time dan terperinci secara spasial, memastikan kondisi yang konsisten untuk pertumbuhan sel yang optimal.

Untuk operasi skala besar, sensor-sensor ini harus bekerja dengan mulus dengan sistem umpan balik otomatis. Integrasi ini memungkinkan pencatatan data secara terus-menerus dan penyesuaian real-time terhadap faktor-faktor kritis seperti pasokan nutrisi dan tingkat oksigen. Otomatisasi mengurangi kebutuhan intervensi manual, meningkatkan reproduktibilitas, dan meningkatkan efisiensi keseluruhan. Sementara itu, kemajuan seperti probe multiplexed dan elektronik nirkabel menyediakan cara yang hemat biaya untuk meningkatkan skala tanpa mengorbankan akurasi atau keandalan. Dengan mengadopsi teknologi ini, produsen dapat mempertahankan proses yang stabil, memastikan kualitas produk yang konsisten, dan meningkatkan efisiensi operasional saat mereka berkembang ke produksi skala komersial.