Pengepakan rantai dingin sangat penting untuk menjaga daging budidaya tetap aman dan berkualitas tinggi selama distribusi. Jenis daging ini sangat sensitif terhadap perubahan suhu, memerlukan kontrol ketat untuk mencegah pembusukan, pertumbuhan mikroba, dan kontaminasi. Produk yang didinginkan harus tetap antara 0–4°C, sementara yang beku memerlukan –18°C atau lebih dingin. Tanpa pengepakan dan pemantauan yang tepat, produk berisiko menjadi tidak aman dan tidak dapat dijual.

Poin-poin penting meliputi:

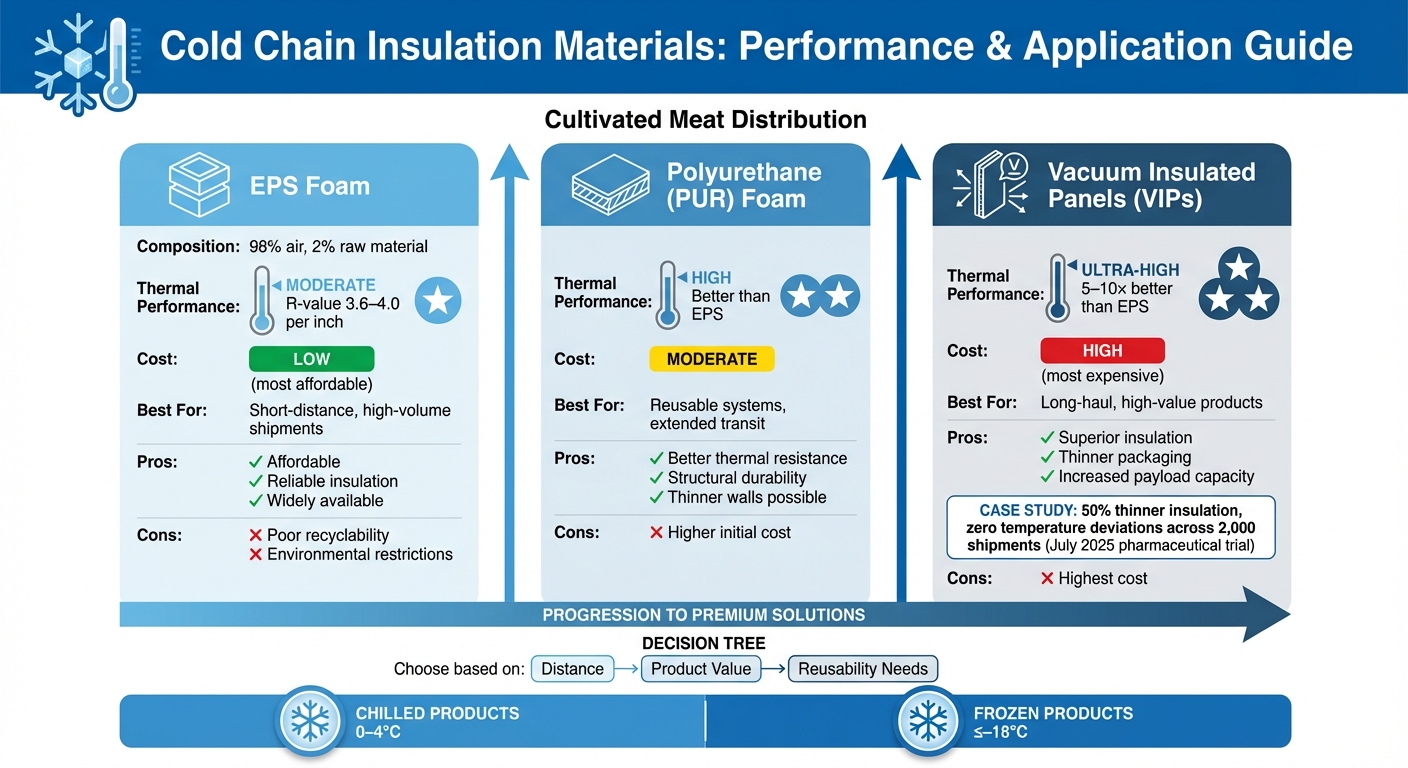

- Opsi Isolasi: Expanded Polystyrene (EPS) terjangkau tetapi kurang ramah lingkungan. Polyurethane (PUR) menawarkan kinerja lebih baik untuk pengepakan yang dapat digunakan kembali, sementara Vacuum Insulated Panels (VIPs) ideal untuk pengiriman jarak jauh karena isolasi superiornya.

- Kontrol Suhu: Gel packs bekerja untuk perjalanan singkat, Phase Change Materials (PCMs) memastikan kontrol yang tepat untuk durasi yang lebih lama, dan es kering sangat penting untuk suhu ultra-rendah.

- Peraturan: Hukum UK dan EU menuntut kepatuhan ketat terhadap standar kebersihan dan suhu, memerlukan rencana HACCP dan sistem pemantauan.

- Keberlanjutan: Alternatif seperti bahan biodegradable (e.g., tikar serat bulu) dan wadah yang dapat digunakan kembali mengurangi limbah dalam logistik rantai dingin.

Bagi produsen daging budidaya, menggabungkan isolasi yang tepat, pengendalian suhu, dan sistem pemantauan memastikan pengiriman yang aman sambil memenuhi persyaratan kepatuhan dan menangani masalah lingkungan.

Apa Itu Rantai Dingin?

Bahan Isolasi untuk Kemasan Rantai Dingin

Perbandingan Bahan Kemasan Rantai Dingin untuk Distribusi Daging Budidaya

Memilih isolasi yang tepat sangat penting untuk menjaga kualitas daging budidaya selama pengiriman.Pasar menawarkan tiga pilihan utama, masing-masing dengan karakteristik yang berbeda dalam hal kinerja termal, biaya, dan pertimbangan lingkungan.

Busa Polistirena Diperluas (EPS) adalah bahan isolasi yang paling umum digunakan, terutama karena keterjangkauannya dan sifat isolasi yang andal. Terdiri dari 98% udara dan hanya 2% bahan mentah [6], EPS memiliki nilai R berkisar antara 3.6 hingga 4.0 per inci[7]. Ini adalah pilihan ideal untuk pengiriman jarak pendek yang sensitif terhadap biaya. Namun, daur ulang yang buruk dan jejak lingkungannya telah menyebabkan peningkatan pembatasan peraturan, seperti yang diuraikan dalam Peraturan Kemasan dan Limbah Kemasan UE[2].

Busa Poliuretan (PUR) menawarkan ketahanan termal dan daya tahan struktural yang lebih baik dibandingkan dengan EPS.Kemampuannya untuk memberikan kontrol suhu yang efektif dengan dinding yang lebih tipis menjadikannya pilihan populer untuk sistem pengiriman yang dapat digunakan kembali. Meskipun biaya awalnya lebih tinggi, daya tahan dan kesesuaiannya untuk penggunaan berulang dapat mengimbangi pengeluaran seiring waktu [4].

Panel Isolasi Vakum (VIP) adalah pilihan kelas atas untuk isolasi rantai dingin. Dengan menghilangkan konduksi dan konveksi melalui vakum, VIP memberikan kinerja isolasi yang lima hingga sepuluh kali lebih besar daripada EPS [4]. Efisiensi ini memungkinkan dinding kemasan yang lebih tipis, meningkatkan kapasitas muatan - fitur penting untuk pengiriman produk daging budidaya bernilai tinggi jarak jauh. Misalnya, pada Juli 2025, sebuah perusahaan farmasi global menguji kotak berinsulasi vakum untuk pengiriman vaksin mRNA. Uji coba ini mengurangi ketebalan isolasi sebesar 50% dan mencapai deviasi suhu nol di 2.000 pengiriman[2][7]. Meskipun VIP adalah pilihan yang paling mahal, mereka sangat diperlukan untuk pengiriman jarak jauh yang memerlukan kontrol suhu ketat (0–4°C untuk barang dingin atau –18°C untuk barang beku).

| Material | Kinerja Termal | Biaya | Aplikasi Terbaik |

|---|---|---|---|

| Busa EPS | Sedang (R 3.6–4.0/inch) | Rendah | Pengiriman jarak pendek, volume tinggi |

| Poliuretan (PUR) | Tinggi (lebih baik dari EPS) | Moderat | Sistem yang dapat digunakan kembali, transit diperpanjang |

| VIPs | Sangat tinggi (5–10× EPS) | Tinggi | Produk jarak jauh, bernilai tinggi |

Memilih isolasi yang tepat tergantung pada rute pengiriman dan nilai produk. EPS bekerja dengan baik untuk perjalanan pendek yang sensitif terhadap biaya, PUR ideal untuk sistem yang dapat digunakan kembali, dan VIPs diperlukan untuk pengiriman jarak jauh dengan persyaratan suhu yang ketat. Langkah selanjutnya adalah menjelajahi teknologi pengendalian suhu untuk menyelesaikan strategi rantai dingin Anda.

Teknologi Pengendalian Suhu

Setelah Anda memilih isolasi, langkah selanjutnya adalah memilih metode pengendalian suhu.Untuk daging budidaya yang didinginkan, pertahankan suhu antara 0°C dan 4°C, sementara produk beku perlu tetap pada –18°C atau lebih dingin selama pengiriman [3]. Metode ini bekerja bersama dengan isolasi untuk memastikan kontrol suhu yang konsisten selama pengiriman.

Phase Change Materials (PCMs) dirancang untuk menstabilkan suhu pada titik leleh tertentu, seperti 5°C untuk produk yang didinginkan dan –20°C untuk produk beku. Meskipun biaya awalnya lebih tinggi, mereka menawarkan e

Paket gel adalah pilihan yang ramah anggaran, terutama untuk pengiriman domestik yang berlangsung 24–48 jam dalam kotak EPS. Ketika digabungkan dengan Panel Isolasi Vakum (VIP), mereka dapat memperpanjang perlindungan hingga lebih dari 72 jam [1]. Paket gel paling efektif untuk produk dingin standar (0–4°C) pada rute jarak pendek hingga menengah. Misalnya, pada tahun 2025, seorang pengolah unggas menggunakan pendingin EPS dengan paket gel yang sudah dibekukan sebelumnya dan sensor LoRaWAN mendeteksi pintu trailer yang terbuka, memungkinkan tindakan cepat untuk mencegah pembusukan [1]. Untuk hasil terbaik, letakkan paket gel di sekitar produk dan hilangkan kantong udara untuk menghindari pendinginan yang tidak merata atau titik panas [1].

Es kering sangat penting untuk menjaga suhu ultra-rendah di bawah –29°C , terutama untuk ekspor internasional atau jarak jauh [1]. Ini memberikan pendinginan maksimal tetapi menyublim menjadi CO₂, sehingga memerlukan penanganan yang hati-hati. Beberapa sistem pengiriman canggih telah berhasil mengurangi penggunaan es kering hingga 75% sambil mempertahankan suhu selama lebih dari 144 jam [4]. Ini menjadikannya pilihan yang efisien untuk barang beku dalam.

Unit pendingin aktif, seperti trailer reefer atau kontainer bertenaga baterai, ideal untuk pengiriman skala besar atau bernilai tinggi yang memerlukan kontrol suhu terus-menerus. Trailer multi-zona sangat efektif, karena memungkinkan produk dingin (0–4°C) dan beku (≤ –18°C) untuk diangkut dalam kompartemen terpisah dalam kendaraan yang sama [3].Unit bertenaga baterai dapat memberikan kontrol suhu yang tepat selama 72–120 jam per pengisian daya [7]. Namun, unit ini dirancang untuk mempertahankan suhu daripada mendinginkan produk, jadi penting untuk mendinginkan daging hasil budidaya ke suhu target sebelum dimuat. Misalnya, penyedia logistik yang menggunakan tag RFID dengan sensor suhu terintegrasi mengidentifikasi masalah pendinginan ketika suhu naik menjadi 5°C, melebihi batas 4°C. Tim mengalihkan kendaraan ke fasilitas penyimpanan dingin terdekat, mencegah kerusakan dan memastikan keamanan produk [3]. Langkah-langkah ini sangat penting untuk memenuhi tujuan kepatuhan dan keberlanjutan.

| Teknologi | Kasus Penggunaan Terbaik | Durasi Tipikal | Tingkat Biaya |

|---|---|---|---|

| Gel Packs + EPS | Domestik/Jarak pendek dingin | 24–48 jam | Rendah |

| Gel Packs + VIP | Pengiriman jarak jauh | 72+ jam | Sedang |

| PCMs | Pengiriman Premium/Presisi tinggi | 72+ jam | Tinggi awal / Rendah seumur hidup |

| Es Kering | Internasional/Beku dalam | Diperpanjang/Jarak jauh | Variabel |

| Unit Aktif | Kontrol skala besar/Kontinu | Tidak terbatas (dengan daya) | Tinggi |

Persyaratan Regulasi dan Kepatuhan

Badan Standar Makanan Inggris (FSA) dan Standar Makanan Skotlandia (FSS) mengklasifikasikan daging yang dibudidayakan sebagai Produk Asal Hewan (POAO) di bawah Lampiran 1 Regulasi (EC) 853/2004.Klasifikasi ini berarti bahwa daging yang dibudidayakan diperlakukan sebagai produk asal hewan, mempengaruhi bagaimana pengemasan dan penanganan rantai dinginnya dirancang, dipantau, dan didokumentasikan [5].

Pedoman Badan Standar Makanan Inggris

Di Inggris, produsen diharuskan untuk memasukkan proses pengemasan, penyimpanan, dan distribusi dalam rencana HACCP (Analisis Bahaya dan Titik Kendali Kritis) mereka, dengan persyaratan suhu yang eksplisit [5]. Pengendalian suhu dianggap sebagai prasyarat untuk penerapan prinsip-prinsip HACCP yang efektif. FSA menyarankan penggunaan sistem otomatis untuk pemantauan suhu terus-menerus selama transportasi, dengan kalibrasi peralatan secara teratur untuk menjaga akurasi [5].

Pengepakan memainkan peran penting dalam mencegah pertumbuhan patogen.Sebagai contoh, non-proteolitik Clostridium botulinum dapat menghasilkan racun pada suhu serendah 3°C dalam kemasan vakum atau atmosfer yang dimodifikasi [9]. Produk dengan masa simpan lebih dari 10 hari memerlukan langkah pengamanan tambahan. Untuk mengatasi tantangan ini, FSA dan FSS telah meluncurkan Program Sandbox Produk yang Dibudidayakan Sel (berlangsung dari Februari 2025 hingga Februari 2027). Inisiatif senilai £1,6 juta ini bertujuan untuk menciptakan panduan teknis tentang mikrobiologi dan standar produksi untuk daging yang dibudidayakan [8].

Peraturan Rantai Dingin UE

Peraturan UE juga memberlakukan standar ketat pada produksi dan distribusi daging yang dibudidayakan. Peraturan (EC) 852/2004 mewajibkan operator bisnis makanan untuk menetapkan dan memelihara prosedur berbasis HACCP permanen untuk mengelola risiko selama produksi, penyimpanan, dan distribusi [5].Prosedur ini harus mencakup ambang batas suhu yang tepat untuk memastikan keamanan. Seperti yang dinyatakan dalam peraturan, "Operator bisnis makanan harus menetapkan, menerapkan, dan memelihara prosedur atau prosedur permanen berdasarkan prinsip-prinsip HACCP."

Selain itu, pengemasan dan pelabelan harus mematuhi Regulation (EU) 1169/2011, yang mengatur informasi makanan, termasuk tanggal ketahanan dan deklarasi alergen. Sebelum distribusi, produk daging yang dibudidayakan juga harus disahkan di bawah peraturan Makanan Baru (Assimilated Regulation (EU) 2015/2283). Pelacakan di seluruh rantai pasokan wajib dilakukan di bawah Regulation (EC) 178/2002, yang juga memerlukan protokol untuk menarik atau mengingat produk yang tidak aman [8][10].

HACCP Prinsip-prinsip

Kepatuhan terhadap prinsip-prinsip HACCP sangat penting untuk memastikan keamanan daging yang dibudidayakan selama distribusi. FSA menekankan bahwa prosedur berbasis HACCP untuk pengendalian bahaya hanya efektif jika dipasangkan dengan praktik kebersihan yang baik, seperti pengendalian suhu yang ketat [5] . Rencana HACCP yang kuat harus mencakup diagram alur terperinci yang menguraikan semua input kemasan dan output limbah selama distribusi, bersama dengan tindakan korektif yang didokumentasikan dengan jelas untuk setiap pelanggaran suhu selama transit.

Setidaknya satu anggota tim HACCP harus telah menyelesaikan pelatihan Level 4 dalam prinsip-prinsip HACCP untuk memastikan pelaksanaan dan pengawasan yang tepat [5].

sbb-itb-ffee270

Solusi Kemasan Berkelanjutan

Industri daging budidaya sedang menghadapi tantangan besar: menjaga produk pada suhu yang tepat sambil mengurangi limbah. Kemasan rantai dingin tradisional menciptakan banyak limbah, yang sebagian besar tidak didaur ulang. Untuk mengatasi hal ini, sektor ini beralih ke metode kemasan baru yang menyeimbangkan pengendalian suhu dengan dampak lingkungan yang lebih kecil.

Bahan Isolasi Biodegradable

Mat serat bulu non-anyaman muncul sebagai alternatif kuat untuk Expanded Polystyrene (EPS). Dibuat dari limbah unggas, mat ini memberikan isolasi termal yang mirip dengan EPS tetapi sepenuhnya biodegradable.Christopher Cheeseman dari Imperial College London menyoroti potensi mereka:

"Liner serat bulu non-woven yang murah, ringan, dan berkelanjutan memiliki potensi untuk menggantikan bahan yang saat ini digunakan untuk mengirimkan makanan dingin dan beku" [13].

Namun, tikar serat bulu dapat kehilangan kemampuan isolasinya jika terkompresi, jadi desain harus mencakup dukungan berat dan penghalang kelembaban untuk menjaga efektivitas[13].

Busa selulosa dan kulit delima adalah opsi lain. Mereka menggabungkan Polyethylene Glycol (PEG 400) sebagai bahan perubahan fase (PCM), yang menstabilkan suhu sekitar 2°C - ideal untuk daging budidaya dingin. Busa ini memiliki jejak karbon 25% lebih rendah dibandingkan dengan opsi berbasis minyak bumi dan secara alami menghambat pertumbuhan bakteri[11].Untuk aplikasi yang membutuhkan rentang suhu presisi antara 2°C dan 4°C, bahan-bahan ini mengungguli insulator yang lebih sederhana.

Inovasi lainnya termasuk isolasi kapas daur ulang, yang terurai dalam waktu 18 bulan ketika dibungkus dalam film biodegradable[12], dan Cruz Cool™ busa, bahan kompos yang terbuat dari limbah makanan yang didaur ulang dan bubur kertas daur ulang[14]. Meskipun opsi ini dapat menelan biaya sekitar 25% lebih mahal daripada kemasan berbasis minyak bumi tradisional, survei menunjukkan bahwa 82% konsumen bersedia membayar lebih untuk kemasan kompos[14].

| Material | Kinerja Termal | Keberlanjutan | Batasan Utama |

|---|---|---|---|

| Mat Serat Bulu | Sejajar dengan EPS[13] | Tinggi (limbah daur ulang)[13] | Rentan terhadap kompresi dan kelembaban[13] |

| Busa Selulosa/PCM | Stabil pada ~2°C[11] | Tinggi (25% lebih rendah CO₂)[11] | Tantangan skalabilitas[11] |

| Kapas Daur Ulang | Efektif untuk pengirim[12] | Tinggi (terurai dalam 18 bulan)[12] | Membutuhkan pembungkusan poly-film[12] |

| EPS (Tradisional) | Kinerja konsisten[13] | Rendah (80% dibuang ke TPA di AS)[13] | Daur ulang mahal (£2,400/ton)[13] |

Selain opsi biodegradable, sistem yang dapat digunakan kembali menawarkan cara lain untuk mengurangi limbah.

Kontainer Pengiriman yang Dapat Digunakan Kembali

Kontainer yang dapat digunakan kembali menggunakan bahan isolasi canggih seperti busa kaku Polyurethane (PUR) dan Panel Isolasi Vakum (VIP) untuk mempertahankan suhu lebih lama dibandingkan dengan EPS sekali pakai. Pasar kemasan rantai dingin yang dapat digunakan kembali diperkirakan akan tumbuh dari US$4,97 miliar (sekitar £3,9 miliar) pada tahun 2025 menjadi US$9,13 miliar (sekitar £7,2 miliar) pada tahun 2034[4].

Perusahaan seperti Peli BioThermal menawarkan program penyewaan untuk produk seperti Crēdo™ Cube dan Crēdo™ GO. Crēdo™ Cube, misalnya, dapat mempertahankan suhu –20°C selama lebih dari 144 jam dan menggunakan 75% lebih sedikit es kering dibandingkan dengan metode tradisional[4]. Sistem ini memenuhi standar kepatuhan yang ketat sambil secara signifikan mengurangi dampak lingkungan.

Untuk membuat kontainer yang dapat digunakan kembali berfungsi, sistem loop tertutup sangat penting.Ini mencakup logistik pengembalian, pembersihan profesional, dan inspeksi antara penggunaan. Sanitasi UV-C memastikan kebersihan, dan pra-kondisi wadah dan PCM ke suhu yang diperlukan mencegah keterlambatan termal awal. Meskipun biaya di muka lebih tinggi, sistem yang dapat digunakan kembali sering kali menghemat uang dalam jangka panjang dan mengurangi limbah.

Sensor Kemasan Pintar

Sensor yang diaktifkan IoT mengubah cara pemantauan suhu, kelembaban, dan tingkat gas selama pengiriman. Sensor ini membantu pengecer mengelola inventaris dengan lebih baik, mengurangi kerugian dari pengendalian suhu yang buruk - masalah yang menelan biaya sekitar £27,5 miliar setiap tahun[4].

Sensor pintar juga penting untuk memenuhi persyaratan FSMA 204 (Aturan Akhir Ketertelusuran Makanan), yang menuntut perusahaan menyediakan catatan ketertelusuran kepada FDA dalam waktu 24 jam[1].Sensor canggih, seperti pelacak RFID real-time, dapat mengurangi penyimpangan suhu hingga 30% ketika dipasangkan dengan prosedur pengemasan yang tervalidasi[1] .

Pilihan berkisar dari Indikator Waktu-Suhu (TTI) dasar, yang secara visual menunjukkan paparan panas, hingga sensor LoRaWAN yang mengirimkan data terus-menerus dalam jarak jauh. Untuk produk daging budidaya bernilai tinggi, berinvestasi dalam teknologi ini masuk akal, karena melindungi kualitas produk dan mengurangi risiko kerugian. Integrasi blockchain menambahkan lapisan keamanan lain, menciptakan catatan yang tidak dapat dirusak untuk setiap perjalanan produk[15].

Salah satu tantangan adalah menggabungkan sensor elektronik dengan kemasan biodegradable tanpa merusak daur ulang[15]. Untuk saat ini, perusahaan dapat fokus menggunakan sistem ini pada rute berisiko tinggi untuk mengumpulkan data sebelum memperluas implementasi.

Praktik Terbaik untuk Pengemasan Rantai Dingin

Memastikan kualitas daging budidaya selama pengiriman memerlukan pendekatan yang terstruktur dengan hati-hati. Membangun strategi sebelumnya untuk isolasi dan pengendalian suhu, praktik ini adalah kunci untuk menjaga keamanan produk sepanjang perjalanan.

Pra-kondisikan semua komponen pengemasan. Sebelum perakitan, pastikan semua komponen - seperti wadah berinsulasi, paket gel, dan baki - dibawa ke suhu target. Langkah ini menghindari keterlambatan termal dan mengurangi risiko "titik hangat" yang dapat mendorong pertumbuhan bakteri. Demikian pula, trailer dan kontainer berpendingin harus didinginkan sebelumnya, karena mereka dirancang untuk mempertahankan suhu daripada menurunkannya. Ini sangat penting karena jumlah bakteri dalam daging dapat berlipat ganda dalam waktu 20 menit ketika terkena suhu ruangan (sekitar 20 °C) [16].Setelah semuanya dalam kondisi awal, standarisasi pengaturan memastikan suhu konsisten di semua paket.

Prosedur pengepakan yang divalidasi membuat perbedaan besar. Paket gel harus ditempatkan di beberapa sisi untuk menghilangkan kantong udara, memastikan pendinginan merata. Untuk pengiriman yang memerlukan kontrol suhu yang diperpanjang, gunakan lapisan penghalang dan bekukan terlebih dahulu paket gel hingga –20 °C. Selama transportasi, beri ruang di sekitar paket untuk memungkinkan aliran udara, mencegah titik panas yang dapat merusak produk. Setelah metode pengepakan yang andal diterapkan, fokus beralih ke pemantauan.

Pemantauan waktu nyata sangat penting untuk menjaga kontrol. Tempatkan sensor yang mendukung IoT di bagian terhangat dari area penyimpanan - tidak hanya di dekat unit pendingin - untuk mengumpulkan data suhu yang akurat. Pencatat data digital dapat secara otomatis menyimpan catatan, membantu kepatuhan regulasi dan memastikan keterlacakan.Untuk pengiriman multi-tujuan, pembagi termal atau tirai pembatas membantu mempertahankan udara dingin saat pintu dibuka. Selain itu, mengikuti "aturan 2 jam" - memastikan daging tidak berada di atas 4 °C selama lebih dari dua jam selama pemuatan atau transfer [16] - menambah lapisan perlindungan lainnya.

| Tahap Rantai Dingin | Persyaratan Suhu | Tindakan |

|---|---|---|

| Pra-Pendinginan | 0–4 °C (Dingin) | Pendinginkan produk dengan cepat untuk membatasi pertumbuhan bakteri awal [1]. |

| Penyimpanan Dingin | Dingin: 0–4 °C; Beku: ≤ –18 °C | Tempatkan termometer di antara paket untuk memeriksa suhu internal palet [1]. |

| Kemasan | Suhu Target (Pra-kondisi) | Gunakan kemasan yang telah divalidasi; hindari kantong udara; dinginkan wadah terlebih dahulu [1][4]. |

| Transportasi | Rentang Stabil (Dingin atau Beku) | Pendinginkan trailer terlebih dahulu; kelola aliran udara; gunakan kompartemen multi-zona [1][3]. |

| Tampilan Ritel | 0–4 °C | Pindahkan dengan cepat dari truk ke rak; pantau untuk "kejutan termal" [1][3]. |

Perencanaan kontingensi sangat penting untuk gangguan yang tidak terduga. Meskipun dengan persiapan yang matang, kegagalan peralatan atau penundaan dapat terjadi.Perusahaan harus memiliki protokol yang jelas untuk menangani pemadaman listrik, kerusakan kendaraan, atau penundaan bea cukai. Menyimpan gel pack cadangan atau generator portabel adalah tindakan pencegahan yang bijaksana. Audit rutin terhadap mitra logistik memastikan kepatuhan terhadap standar kualitas dan peraturan. Untuk pengiriman dalam jumlah besar, menggunakan penutup palet reflektif atau terisolasi dan meletakkan karton atau mat termal di bawah paket dapat membantu mengurangi konduksi panas dari lantai truk. Uji coba dengan termometer di dalam kotak terisolasi juga disarankan untuk memastikan bahwa rentang suhu yang diperlukan dipertahankan selama transit [16].

Kesimpulan

Untuk mengoptimalkan pengemasan rantai dingin untuk daging hasil budidaya, penting untuk menggabungkan isolasi, pengendalian suhu, dan kepatuhan menjadi sistem yang terpadu. Mempertahankan rentang suhu yang tepat sangat penting untuk mencegah pertumbuhan mikroba dan menjaga kualitas produk [1].Material seperti panel insulasi vakum (VIP) dan material perubahan fase (PCM) memainkan peran kunci dalam meningkatkan kinerja insulasi [2].

Alat pemantauan real-time, seperti sensor IoT dan pencatat data, sangat penting untuk memastikan kepatuhan dan mengelola risiko secara proaktif. Teknologi ini menyediakan pelacakan 24 jam yang diperlukan oleh kerangka kerja seperti FSMA 204 dan GDP, memungkinkan intervensi cepat untuk mencegah kerusakan. Taruhannya tinggi - penanganan suhu yang salah biaya industri makanan global sebesar US$35 miliar setiap tahun [1][4].

Keberlanjutan telah menjadi landasan strategi pengemasan rantai dingin, didorong oleh tuntutan regulasi dan harapan konsumen. Industri bergerak menjauh dari EPS sekali pakai menuju sistem yang dapat digunakan kembali.Perubahan ini tercermin dalam proyeksi pasar, dengan sektor kemasan rantai dingin yang dapat digunakan kembali diperkirakan akan tumbuh dari US$4,97 miliar pada tahun 2025 menjadi US$9,13 miliar pada tahun 2034 [2][4].

"Paket rantai dingin berdiri di antara keamanan dan pembusukan." - Tempk Knowledge Base [4]

Mencapai kesuksesan dalam logistik rantai dingin untuk daging hasil budidaya memerlukan perencanaan yang cermat. Memperhitungkan komponen ke suhu yang tepat, memvalidasi metode pengemasan, dan memilih bahan berdasarkan durasi perjalanan dan kondisi lingkungan adalah langkah-langkah penting. Misalnya, VIP ideal untuk pengiriman jarak jauh, sementara opsi biodegradable cocok untuk rute jarak pendek. Tujuan utamanya tetap sama: mengirimkan daging hasil budidaya yang aman dan berkualitas tinggi sambil mengurangi limbah dan memenuhi standar peraturan.

Untuk produsen daging budidaya yang mencari solusi yang disesuaikan, platform seperti

FAQ

Bagaimana cara memilih antara isolasi EPS, PUR, dan VIP untuk rute saya?

Saat memutuskan antara EPS , PUR, dan VIP isolasi, penting untuk menyelaraskan pilihan Anda dengan panjang rute dan kebutuhan suhu:

- EPS (Expanded Polystyrene): Ideal untuk durasi pendek hingga menengah, biasanya hingga 48 jam.

- PUR (Polyurethane): Cocok untuk durasi menengah hingga panjang, bertahan hingga 96 jam.

- VIP (Vacuum Insulated Panels): Dirancang untuk durasi yang sangat panjang, melebihi 96 jam, atau untuk rute dengan tantangan suhu ekstrem.

Memilih isolasi yang tepat memastikan rantai dingin Anda tetap utuh dan berfungsi sesuai kebutuhan.

Kapan saya harus menggunakan gel pack, PCM, es kering, atau pendinginan aktif?

Gel pack bekerja dengan baik untuk menjaga barang tetap dingin selama perjalanan singkat. Phase change materials (PCMs) sangat baik untuk mempertahankan suhu yang stabil dalam jangka waktu yang lebih lama. Jika Anda memerlukan pembekuan mendalam untuk waktu yang lama, es kering adalah pilihan yang tepat. Untuk kontrol suhu yang konsisten selama penyimpanan atau transportasi daging yang dibudidayakan, pendinginan aktif adalah opsi yang paling dapat diandalkan. Setiap metode memenuhi kebutuhan yang berbeda tergantung pada berapa lama dan seberapa dingin kondisi yang harus dipertahankan.

Catatan pemantauan suhu apa yang diharapkan oleh regulator selama transportasi?

Regulator mewajibkan penyimpanan catatan pemantauan suhu yang akurat untuk memverifikasi kepatuhan dengan rentang suhu tertentu.Sebagai contoh, pendinginan harus menjaga suhu antara 1.7°C dan 4°C, pembekuan harus tetap di bawah -18°C , dan kriopreservasi memerlukan suhu -80°C atau lebih rendah. Sistem pemantauan waktu nyata juga harus melacak suhu dan kelembaban di seluruh rantai dingin untuk memastikan dokumentasi yang menyeluruh dan memenuhi standar yang diperlukan.