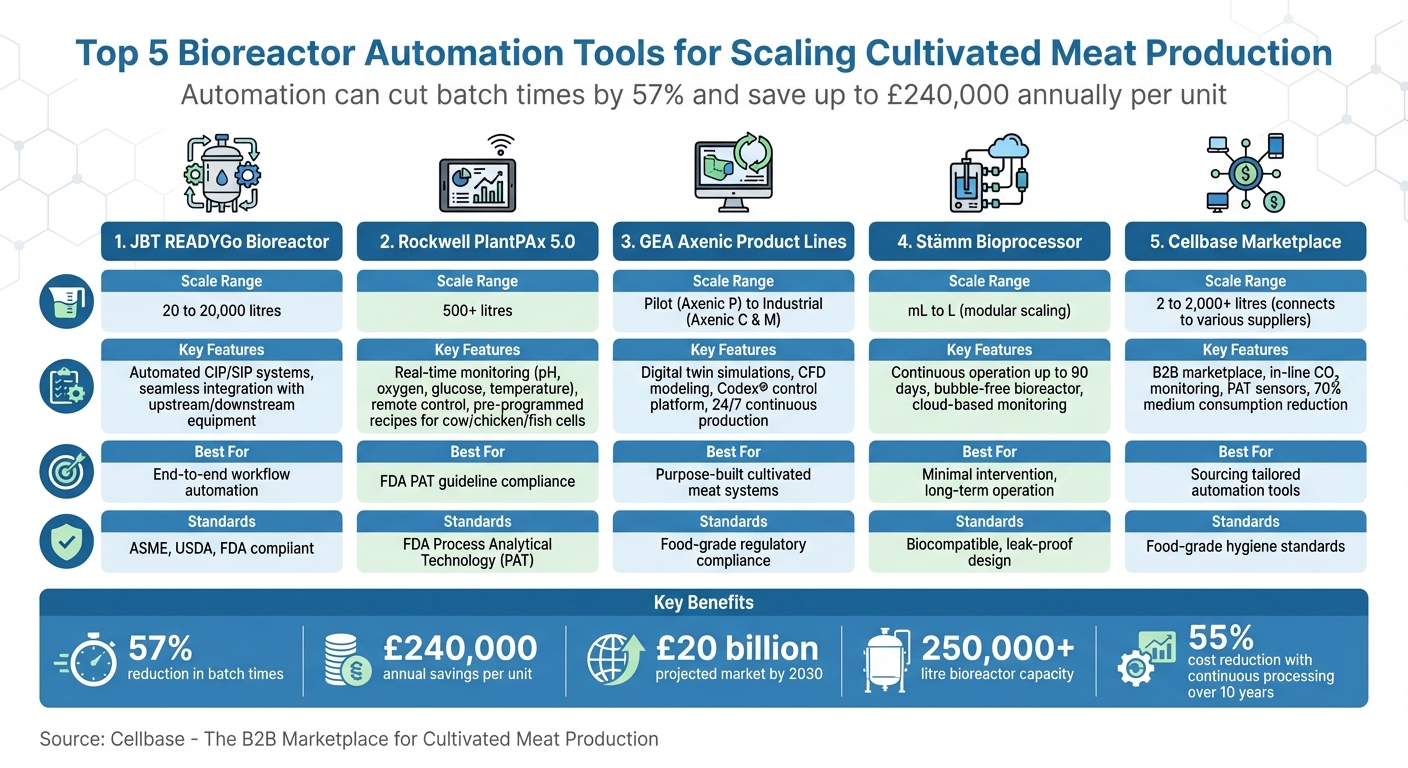

Skala produksi daging budidaya memerlukan otomatisasi yang tepat untuk mengelola proses biologis yang kompleks, memastikan konsistensi, dan mengurangi biaya. Otomatisasi dapat memotong waktu batch hingga 57%, meningkatkan efisiensi, dan menghemat hingga £240,000 per tahun per unit. Dengan bioreaktor melebihi 250,000 liter, proses manual tidak lagi layak. Berikut adalah sekilas alat-alat utama yang mendorong transformasi ini:

- JBT READYGo Bioreactor: Skala dari 20 hingga 20,000 liter, terintegrasi dengan sistem yang ada, dan dilengkapi dengan pembersihan dan sterilisasi otomatis.

- Rockwell PlantPAx 5.0: Mendukung bioreaktor lebih dari 500 liter dengan pemantauan real-time, kontrol jarak jauh, dan resep yang sudah diprogram sebelumnya.

- GEA Axenic Product Lines : Dibangun khusus untuk daging budidaya, menggunakan simulasi digital untuk mengoptimalkan produksi skala besar.

- Stämm Bioprocessor : Sistem modular dan berkelanjutan untuk operasi jangka panjang dengan intervensi minimal.

-

Cellbase Marketplace : Menghubungkan pembeli dengan pemasok untuk alat otomatisasi yang disesuaikan dan sensor untuk bioreaktor.

Otomatisasi memastikan kontrol yang tepat atas variabel seperti pH, oksigen, dan distribusi nutrisi, memungkinkan produksi skala besar yang efisien biaya. Di bawah ini, kami membahas bagaimana alat-alat ini membentuk masa depan manufaktur daging budidaya.

Perbandingan 5 Alat Otomatisasi Bioreaktor Terbaik untuk Produksi Daging Budidaya

1. JBT Corporation's READYGo Bioreactor

Skalabilitas untuk Produksi Daging Budidaya Komersial

Bioreaktor READYGo dibangun untuk menjembatani kesenjangan antara eksperimen skala laboratorium dan produksi komersial skala penuh dari daging budidaya. Ini menawarkan volume kerja mulai dari 20 liter untuk proyek percontohan hingga 20.000 liter yang mengesankan untuk operasi skala besar. Ini memastikan bahwa produsen dapat mempertahankan parameter bioproses yang konsisten saat mereka meningkatkan skala. Dengan bertahun-tahun keahlian industri dan perpipaan proses sanitasi yang efisien, JBT membantu mengurangi waktu tunggu dan biaya modal - faktor kunci karena sektor daging budidaya diprediksi akan tumbuh menjadi £20 miliar pada tahun 2030 [4].

"Kami memandang keberhasilan pasar daging budidaya sebagai hal yang kritis untuk memenuhi permintaan protein global." – Carlos Fernandez, Wakil Presiden Eksekutif Keberlanjutan Pelanggan dan Pengembangan Pasar [4]

Skalabilitas platform ini lebih didukung oleh sistem otomatisasi canggih yang menyederhanakan seluruh proses produksi.

Fitur Otomatisasi untuk Produksi yang Efisien

Bioreaktor READYGo menggabungkan sistem Clean-in-Place (CIP) dan Sterilisation-in-Place (SIP) digital, yang menjaga standar kebersihan dan kemandirian media yang ketat sambil mengurangi intervensi manual. Ini terhubung dengan mulus dengan peralatan hulu dan hilir - seperti unit persiapan media, sistem panen/penyimpanan, dan jalur pengemasan protein - menawarkan alur kerja otomatis sepenuhnya dari awal hingga akhir. Dirancang agar mudah digunakan, sistem ini dapat dikelola oleh staf manufaktur standar, menghilangkan kebutuhan akan operator yang sangat khusus.Selain itu, pengujian penerimaan pabrik (FAT) oleh insinyur bersertifikat memastikan pemasangan dan pengoperasian fasilitas kultur sel yang lebih cepat.

"Kami merancang platform ini khusus untuk memungkinkan kustomisasi dan penyesuaian fitur berdasarkan persyaratan spesifik klien untuk produk daging budidaya." – Dave Mitchell, Direktur Lini Produk Pharma dan Ilmu Hayati di JBT [2]

Kemudahan Integrasi dengan Infrastruktur yang Ada

Selain kemampuan otomatisasinya, bioreaktor READYGo dirancang untuk integrasi yang mulus dengan sistem internal yang ada dan komponen pihak ketiga. Adaptabilitasnya memungkinkan berfungsi dengan lancar dalam ekosistem peralatan JBT sendiri atau bersama peralatan dari pemasok lain.

"Kami melakukannya dengan cara yang tidak hanya terintegrasi ke dalam sistem pemasok komponen pilihan pelanggan saat ini, tetapi kami juga memberikan rekomendasi ahli jika diperlukan." – Schoen Paschka, Direktur Penjualan & Pemasaran, A&B Process Systems [4]

Dikembangkan dalam kemitraan dengan CRB, bioreaktor ini dirancang untuk mematuhi standar ASME, USDA, dan FDA. Ini memenuhi persyaratan bioproses global sambil memastikan kompatibilitas dengan infrastruktur yang ada, menjadikannya pilihan yang andal untuk produksi daging budidaya [2].

sbb-itb-ffee270

Desain, Karakterisasi, dan Strategi Penskalaan untuk Bioreaktor Skala Produksi Sekali Pakai Baru

2. Rockwell's PlantPAx 5.0 System

Membangun momentum dari READYGo JBT Corporation, PlantPAx 5.0 System adalah opsi lanjutan lainnya untuk meningkatkan produksi daging budidaya.

Skalabilitas untuk Produksi Daging Budidaya Komersial

Sistem PlantPAx 5.0 dirancang untuk mendukung transisi ke bioreaktor skala besar, sering kali melebihi 500 liter. Pada skala ini, memastikan kualitas produk yang konsisten menjadi tantangan signifikan, dan otomasi canggih memainkan peran penting dalam mengatasinya [5]. Sistem ini memungkinkan pemantauan waktu nyata dari parameter proses utama seperti pH, oksigen terlarut, kadar glukosa, suhu, dan biomassa. Tingkat presisi ini sejalan dengan pedoman Teknologi Analitik Proses (PAT) FDA, membantu produsen mempertahankan kontrol atas bioproses [3]. Dengan mendukung metode kontinu atau perfusi alih-alih pemrosesan batch tradisional, sistem ini meningkatkan throughput produksi, menjadikannya solusi praktis untuk operasi komersial.

Fitur Otomasi untuk Produksi yang Efisien

Sistem PlantPAx 5.0 menggabungkan fitur kontrol canggih untuk mereplikasi kondisi ideal bagi pertumbuhan sel. Sistem ini dengan hati-hati mengelola variabel seperti suhu, pH, oksigen terlarut, dan pasokan nutrisi untuk menciptakan lingkungan yang meniru proses biologis alami [2]. Salah satu fitur unggulannya adalah kemampuan pemantauan jarak jauh, yang memungkinkan operator untuk mengawasi produksi dan menyesuaikan parameter tanpa harus hadir secara fisik. Ini tidak hanya meningkatkan efisiensi tetapi juga menyederhanakan manajemen data. Selain itu, sistem ini dilengkapi dengan resep yang sudah diprogram sebelumnya yang disesuaikan untuk membudidayakan sel sapi, ayam, dan ikan, menghilangkan kebutuhan untuk mengembangkan protokol khusus dan mempercepat proses produksi [2].

3. GEA Axenic Lini Produk

Lini produk Axenic dari GEA menggabungkan alat yang menyederhanakan produksi dan memastikan hasil yang konsisten, membuat produksi daging budidaya skala besar lebih dapat dicapai.

Portofolio Axenic mencakup tiga lini produk yang berbeda: Axenic P (Pilot), Axenic C (Budaya Sel/Industri), dan Axenic M (Mikroba/Industri) [6][9]. Berbeda dengan bioreaktor farmasi yang dimodifikasi untuk produksi makanan, sistem ini dibangun khusus untuk daging budidaya, memastikan mereka memenuhi semua standar regulasi [6].

Dengan menggabungkan teknologi otomatisasi canggih, sistem Axenic menyediakan solusi yang dapat diskalakan yang disesuaikan dengan tantangan spesifik produksi daging budidaya komersial.

Skalabilitas untuk Produksi Daging Budidaya Komersial

Skalabilitas produksi daging budidaya memiliki tantangan unik, terutama dalam memahami bagaimana sel berperilaku saat berpindah dari pengaturan laboratorium kecil ke volume industri. GEA mengatasi ini dengan simulasi kembar digital dan dynamics fluida komputasional (CFD) untuk memodelkan faktor-faktor seperti transfer oksigen, gaya geser, dan gradien suhu dalam skala besar, bahkan sebelum peralatan dipasang [6] [9]. Pengujian virtual ini membantu mengidentifikasi potensi masalah - seperti distribusi media yang tidak merata atau tekanan geser berlebihan pada sel yang sensitif - sebelum investasi besar dilakukan.

"Axenic® P secara akurat merekapitulasi kondisi di unit pabrik, termasuk bioreaktor Axenic® C dan Axenic® M kami, untuk menghasilkan wawasan yang dapat ditindaklanjuti tentang bagaimana faktor-faktor kunci... berdampak pada kesehatan sel, stabilitas proses, dan, pada akhirnya, hasil." - GEA [9]

Bioreaktor Axenic C dirancang khusus untuk sel mamalia dan eukariotik. Ini memiliki beberapa koneksi gas untuk mengontrol tingkat oksigen dan karbon dioksida secara tepat di seluruh volume besar [6] . Ini sangat penting untuk daging yang dibudidayakan, di mana berbagai jenis sel - dari sel embrio yang halus hingga sel otot yang lebih kuat - memerlukan manajemen gaya geser yang disesuaikan untuk memaksimalkan output selama peningkatan skala [6].

Fitur Otomasi untuk Produksi yang Efisien

Platform kontrol proses Codex® dari GEA berfungsi sebagai pusat otomatisasi untuk semua sistem Axenic, menawarkan manajemen resep terpusat dan pemantauan waktu nyata [6] [8].Sistem umpan balik katupnya segera mendeteksi dan melaporkan kegagalan, membantu mencegah kontaminasi dan meminimalkan kerugian batch. Penghalang steril otomatis pada jalur media dan panen memungkinkan siklus produksi 24/7 yang berkelanjutan tanpa perlu intervensi manual [6] [8].

Sistem Axenic P memiliki kontrol rentang terpisah, yang secara independen mengelola pengiriman oksigen dan kecepatan pengaduk. Ini memastikan efisiensi energi dengan memilih metode pengiriman gas yang paling ekonomis sambil mempertahankan kondisi optimal untuk pertumbuhan sel [9]. Sementara itu, GEA Codex® Historian mencatat semua data proses, memastikan hasil yang konsisten di seluruh batch - suatu keharusan untuk produksi skala besar [6].

Kemudahan Integrasi dengan Infrastruktur yang Ada

GEA dimulai dengan studi desain untuk memastikan sistem Axenic terintegrasi dengan lancar dengan peralatan yang ada, termasuk tangki media dan jalur panen [6][8]. Sistem pilot Axenic P sangat dapat disesuaikan, dilengkapi dengan selang yang dapat diganti dan beberapa saluran masuk/keluar untuk kemudahan koneksi ke infrastruktur fasilitas [9].

"Kami suka memulai dengan studi desain dasar untuk meninjau proses Anda, apa yang Anda lakukan hari ini, dan mengevaluasi proses bersama Anda untuk memastikan bahwa fasilitas baru Anda akan cocok dengan peralatan di hulu dan hilir bioreaktor." - GEA [6]

Platform GEA Codex memastikan transisi yang mulus dari skala pilot ke skala industri, memungkinkan produsen untuk mentransfer data proses, sensor, dan resep langsung dari sistem Axenic P ke Axenic C tanpa perlu konfigurasi ulang [9] . Kontinuitas ini secara signifikan mengurangi risiko dan biaya yang terkait dengan peningkatan skala. Dengan pengalaman lebih dari dua dekade dalam desain bioreaktor modular, GEA juga menawarkan komponen yang dapat dipertukarkan, seperti impeller agitator, memungkinkan penyesuaian perangkat keras untuk proses atau aplikasi yang berbeda [7][9].

4.Stämm's Automated Continuous Bioreactor (Bioprocessor)

Bioprocessor Stämm mengubah proses batch tradisional menjadi sistem otomatis berkelanjutan yang mampu berjalan hingga 90 hari dengan keterlibatan manusia yang minimal. Pengaturan ini tidak hanya meningkatkan efisiensi produksi tetapi juga mengurangi biaya tenaga kerja dan ketidakkonsistenan [10]. Mari kita telusuri modul khusus dan sistem kontrol terintegrasi yang memungkinkan hal ini.

Skalabilitas untuk Produksi Daging Budidaya Komersial

Bioprocessor ini dibangun dengan desain modular "plug & play", menampilkan tiga modul utama - Inokulasi, Produksi, dan Panen. Modul-modul ini bekerja sama untuk menjaga aliran produksi yang stabil, memungkinkan peningkatan skala dari uji coba laboratorium skala mililiter kecil ke produksi komersial skala liter tanpa merombak proses inti [10] .

"Secara konsisten meningkatkan skala dari mL ke L, dari uji coba laboratorium ke penggunaan & industri komersial." – Stämm [10]

Pusat dari sistem ini adalah Bioreaktor Bebas Gelembung (BfB). Komponen ini menggunakan saluran mikrovascular yang terbuat dari resin biokompatibel untuk menjaga lingkungan aliran laminar bebas stres. Desain ini memastikan kondisi yang kedap bocor dan dapat ditembus gas, menghilangkan kebutuhan akan filter tradisional dan menyederhanakan operasi [10].

Fitur Otomasi untuk Produksi yang Efisien

Sistem ini dirancang untuk memperlancar produksi melalui otomasi:

- Modul Inokulasi menangani aliran masuk sel secara otomatis.

- Modul Produksi yang tertutup mengatur sendiri kondisi lingkungan untuk mengoptimalkan pertumbuhan.

- Modul Panen mengintegrasikan penghitungan dan pengambilan sampel sel untuk memastikan keluaran optimal sebelum pemrosesan hilir.

Semua proses ini dikelola melalui Aplikasi Biomanufaktur berbasis cloud, yang menyediakan pemantauan real-time, pengumpulan data, dan pemeliharaan otomatis di berbagai lokasi produksi [10].

Kemudahan Integrasi dengan Infrastruktur yang Ada

Desain modular mendukung kultur suspensi dan kultur melekat, membuatnya dapat disesuaikan dengan fasilitas yang ada.Sistem manajemen berbasis cloud ini menyederhanakan integrasi, memungkinkan produsen untuk memantau dan menstandarisasi parameter kritis di berbagai lokasi produksi [10].

"Tingkatkan produksi biologis dan terapi sel dengan mudah menggunakan bioreaktor kontinu plug & play kami." – Stämm [10]

Sistem cloud ini memastikan konsistensi dan efisiensi, terlepas dari lokasi produksi, menawarkan pendekatan terpadu untuk biomanufaktur [10].

5. Cellbase untuk Sumber Alat Otomasi Bioreaktor

Disesuaikan untuk Produksi Daging Budidaya

Platform pasokan laboratorium umum sering kali tidak memenuhi kebutuhan spesifik daging budidaya.

Mendukung Skalabilitas Komersial

Otomatisasi Canggih untuk Produksi Efisien

Melalui

Integrasi Tanpa Hambatan dengan Sistem yang Ada

Bagaimana Cellbase Mendukung Penskalaan dalam Produksi Daging Budidaya

Penskalaan produksi daging budidaya memerlukan alat otomatisasi mutakhir dan proses pengadaan yang efisien yang menghubungkan pembeli dengan pemasok yang dapat diandalkan.

Salah satu fitur unggulan adalah koleksi "Bioreaktor Produksi", yang mencakup sistem yang biasanya melebihi 500 liter - sempurna untuk operasi skala besar. Bioreaktor ini dilengkapi dengan fitur penting seperti CIP (clean-in-place), SIP (sterilise-in-place), pemanenan otomatis, dan alat manajemen data untuk mendukung keterlacakan regulasi.Inventaris khusus ini dirancang untuk memenuhi permintaan produksi daging budidaya skala komersial.

Selain perangkat keras,

Untuk alat yang belum terdaftar,

Kesimpulan

Otomatisasi yang efektif memainkan peran sentral dalam meningkatkan dan merampingkan produksi daging budidaya. Memilih alat otomatisasi bioreaktor yang tepat berarti menyeimbangkan skalabilitas, kemampuan otomatisasi, dan persyaratan industri spesifik. Sistem dengan arsitektur terbuka dan desain yang tidak bergantung pada wadah memungkinkan Anda untuk menggunakan kembali peralatan yang ada sambil mempertahankan operasi yang konsisten dari laboratorium hingga produksi skala penuh [1]. Pendekatan ini tidak hanya menghindari ketergantungan pada vendor tetapi juga memastikan teknologi Anda dapat beradaptasi seiring perubahan kebutuhan produksi.

Untuk kesuksesan komersial, otomatisasi yang dipasangkan dengan pemantauan waktu nyata adalah suatu keharusan.Dengan mengintegrasikan ekosistem Process Analytical Technology (PAT) - seperti penganalisis Raman - waktu batch dapat dipangkas hingga 57%, memberikan pengembalian tahunan sebesar £300,000 per unit [1]. Platform berbasis cloud lebih meringankan beban kerja manual, meningkatkan tingkat keberhasilan dan memungkinkan kultur dengan kepadatan tinggi yang melebihi 1×10⁷ sel/mL [3][12].

Model ekonomi menunjukkan bahwa pemrosesan berkelanjutan dapat mengurangi biaya modal dan operasional sebesar 55% selama satu dekade dibandingkan dengan pemrosesan batch [3]. Saat memilih alat, penting untuk fokus pada sistem yang mendukung berbagai mode bioproses - batch, fed-batch, perfusi, dan berkelanjutan - sehingga Anda dapat memaksimalkan kepadatan sel sambil meminimalkan waktu henti. Selain itu, pengaturan otomatisasi Anda harus dapat menangani tantangan transfer oksigen dan disipasi panas yang datang dengan produksi skala besar [3].Manfaat ini menyederhanakan proses pengadaan dan mempersiapkan panggung untuk pertumbuhan jangka panjang.

Platform seperti

Akhirnya, pertimbangkan alat yang dapat diterapkan dengan cepat - pengendali modern dapat beroperasi dalam waktu 12–16 minggu [1] - dan yang mendukung pemantauan jarak jauh serta integrasi data yang mulus di seluruh sistem kontrol terdistribusi. Ini memastikan infrastruktur otomasi bioproses Anda dapat berkembang secara efektif sambil memenuhi standar food-grade yang ketat yang penting untuk produksi daging budidaya komersial.

FAQ

Bagaimana cara memilih alat otomatisasi yang tepat untuk skala bioreaktor saya?

Untuk memilih alat otomatisasi terbaik untuk skala bioreaktor Anda dalam produksi daging budidaya, mulailah dengan menilai tahap produksi Anda dan jenis bioreaktor yang Anda gunakan, apakah itu sistem tangki berpengaduk atau sistem perfusi. Cari alat yang menawarkan fitur canggih seperti kemampuan AI , pemantauan waktu nyata, dan integrasi sensor. Ini dapat membantu merampingkan skalabilitas, meminimalkan kesalahan, dan mengurangi biaya.

Juga penting untuk memastikan alat tersebut kompatibel dengan peralatan yang ada. Prioritaskan opsi yang mendukung skalabilitas, memiliki protokol otomatisasi yang kuat, dan selaras dengan tujuan produksi Anda. Pendekatan ini akan membantu memastikan proses manufaktur yang lebih efisien dan andal.

Sensör apa yang paling penting untuk mengendalikan bioproses daging budidaya?

Untuk menjaga produksi daging budidaya tetap pada jalurnya, sensor tertentu memainkan peran penting dalam memantau dan mengendalikan proses. Ini termasuk sensor untuk pH, oksigen terlarut, temperatur, dan metabolit seperti glukosa dan asam laktat.

- Sensor pH: Ini penting untuk menjaga rentang pH yang tepat yang dibutuhkan kultur sel untuk berkembang. Setiap penyimpangan dapat mengganggu seluruh proses.

- Sensor oksigen dan temperatur: Ini memastikan kondisi pertumbuhan tetap ideal, mendukung perkembangan dan kelangsungan hidup sel.

- Sensor metabolit: Dengan melacak konsumsi nutrisi, seperti tingkat glukosa atau penumpukan asam laktat, sensor ini memungkinkan penyesuaian yang tepat pada bioproses.

Dengan bekerja sama, sensor-sensor ini memungkinkan pemantauan dan pengendalian secara real-time, memastikan produksi yang konsisten dan hasil berkualitas tinggi.

Seberapa sulitkah mengintegrasikan otomatisasi baru ke dalam fasilitas yang sudah ada?

Mengintegrasikan otomatisasi ke dalam fasilitas daging budidaya yang sudah ada mungkin tampak menakutkan, tetapi dengan perencanaan yang cermat, hal ini sepenuhnya mungkin. Proses ini biasanya melibatkan memodifikasi peralatan yang ada, memastikan bahwa sistem baru kompatibel dengan pengaturan saat ini, dan memberikan pelatihan staf yang komprehensif untuk mengelola alur kerja yang diperbarui.

Berkat kemajuan dalam perangkat lunak kontrol bioproses dan sensor, pemantauan real-time dan otomatisasi parameter kritis - seperti tingkat pH dan konsentrasi nutrisi - kini lebih mudah diakses. Alat-alat ini tidak hanya merampingkan operasi tetapi juga meningkatkan skalabilitas, konsistensi, dan efisiensi, menjadikan otomatisasi sebagai investasi cerdas untuk mengoptimalkan proses produksi.