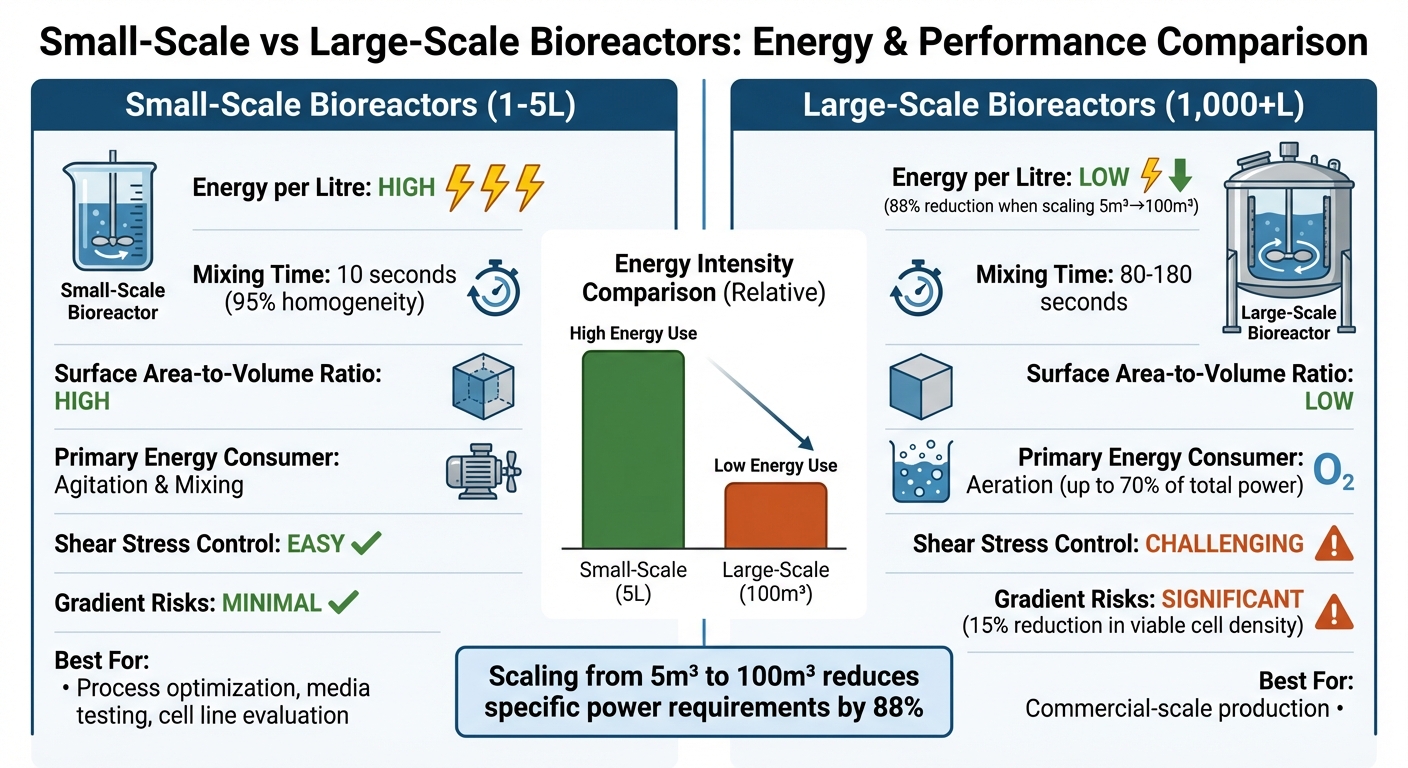

培養肉生産のためのバイオリアクターのスケールアップ - 小型(1–5 L)から大型(1,000+ L)システムへの移行 - はエネルギーの課題をもたらします。より大きな容量は、混合、酸素移動、熱制御のためにより多くの電力を必要としますが、効率も向上します。例えば、5 m³から100 m³に移行することで、特定のエネルギー使用量を最大88%削減できます。しかし、大型システムでの混合が遅いと、酸素と栄養の不均衡が生じ、細胞の成長に影響を与える可能性があります。自動制御システムや「フラッディングポイント」操作のような戦略は、エネルギー使用をバランスさせ、細胞の生存率を維持するのに役立ちます。知っておくべきことは次の通りです:

- 小型バイオリアクター: リットルあたりのエネルギーが高く、混合が速く、熱の除去が容易ですが、大規模生産には理想的ではありません。

- 大型バイオリアクター: リットルあたりのエネルギーが低く、混合が遅く、熱とガスの管理がより複雑ですが、商業生産には適しています。

エネルギー効率は規模が大きくなるにつれて向上しますが、細胞の品質を維持するためには、高度な自動化と攪拌、通気、温度の正確な制御が必要です。

発酵プロセスの設計とスケールアップ:上流処理 (USP)

sbb-itb-ffee270

1. 小規模バイオリアクター (1–5 L)

実験室規模のバイオリアクターは、産業用のものとは非常に異なるエネルギー条件で動作します。この小規模では、プロセスの性能は一般的に輸送現象よりも細胞動態により影響を受けます [2]。高い表面積対体積比により熱除去が簡単になりますが、攪拌パラメータを大規模システムに直接スケールアップすることはできません。この動的な特性により、この段階では攪拌がエネルギー消費の主な要因となることがよくあります。

小規模システムでは、エネルギー使用は主に攪拌と混合によって決定されます。同じ体積当たりの電力入力(P/V)を達成するために、大型のバイオリアクターと比較して、小型のものはインペラの直径が小さいため、より高いインペラ速度が必要です[2][9]。哺乳類細胞培養 - 培養肉生産の鍵 - では、P/Vが20–40 W/m³が通常最適です。この範囲は、細胞の成長をサポートしながら、細胞の凝集を最小限に抑えます[5].

エアレーションはさらに複雑さを増します。体積質量移動係数(kLa)は、酸素が細胞にどれだけ効率的に到達するかを測定します。しかし、kLaを改善するために攪拌を増やすと、流体力学的せん断応力も増加する可能性があります。レンチウイルス生産のようなせん断に敏感なプロセスでは、機能的なウイルスタイターを最大25%減少させる可能性があるため、マイクロスパージャーよりもオープンパイプスパージャーが好まれることがよくあります[5]。洪水点に近い運転は、攪拌を低くし、曝気を高めることで、酸素移動のニーズを満たしながらエネルギー使用をバランスさせるのに役立ちます[1]。

これらのバイオリアクターの熱管理は通常、ジャケットや内部コイルなどの水冷システムによって過剰な熱を放散することで行われます。機械的攪拌の各ワットは、効率的に除去されなければならない熱を生成します。さらに、微生物の代謝活動は、消費される酸素1グラムあたり約14.7 kJの熱を生成します[7]。必要な冷却能力は、生成される総熱量と冷却システムの効率に依存し、通常の性能係数は約0.6です。バッチ操作の異なる段階で攪拌機の設定を調整することで、エネルギー消費を大幅に削減できます[7]。

現代の小規模バイオリアクターは、pH、酸素レベル、温度を動的に調整するセンサーとアルゴリズムを使用した自動化システムを備えています。これらのシステムは、各成長段階で必要な冷却や攪拌のみを適用し、エネルギーの無駄を削減します[6][10]。

2.大規模バイオリアクター(1,000リットル以上)

生産をスケールアップする際、混合時間が大幅に増加するため、課題が増えます。小型の3リットルシステムではわずか10秒だった混合時間が、5,000リットルから20,000リットルの巨大な容器では80〜180秒と大幅に長くなります。これらの遅い混合時間は、溶存酸素の勾配や代謝の変化などの運用上の障害を引き起こし、定常期における生細胞密度を最大15%減少させる可能性があります[4]。培養肉生産に使用される哺乳類細胞培養では、混合時間が90秒を超えると代謝変化が引き起こされ、乳酸の蓄積を招く可能性があります[4]。これらの問題に対処するためには、大規模での攪拌および曝気戦略の調整が不可欠です。

これらの大容量では、エネルギー需要が変化します。初期段階では、酸素移動速度が低い場合、攪拌がエネルギー使用においてより大きな役割を果たします。しかし、細胞成長が加速するにつれて、通気が支配的な要因となり、電力消費の最大70%を占めるようになります。ガス流が液体の混合を妨げる点であるフラッディングポイント付近での運転は依然として重要ですが、この規模では主に通気によるエネルギー負荷の管理に関するものです。ヘッドスペース圧力を増加させることも効果的な戦術であり、酸素溶解度を高め、酸素移動速度が高い場合に高い攪拌速度の必要性を減少させます[9].

規模が大きくなると熱管理もより複雑になりますが、効率を高める機会を提供します。例えば、工業的な発酵では電力要件の範囲が広く、イタコン酸の発酵は平均0.51 kW/m³であるのに対し、より多くの酸素を必要とするリジンの生産は2.61 kW/m³を必要とします[1]。冷却システムは通常、約0の冷凍効率を達成します。6、理想的な条件下では、性能係数は最大8.6に達することがあります[7]。

5 m³から100 m³へのスケールアップにより、運用が最適化されている場合、特定の電力要件を最大88%削減できます[9]。これは、エネルギー効率と製品品質の維持を両立させることが重要な培養肉の生産において重要です。機械的モデリングにより、微生物の成長データと熱力学モデルを組み合わせることで、製造チームは発熱と電力需要を予測できるようになりました[9] [1]。

エネルギー節約を最大限に活用するには、最適化された物理パラメータを正確な自動化と組み合わせる必要があります。この規模の自動化システムは、複数の要求を効果的に処理しなければなりません。一つの戦略は、攪拌機の出力を一定に保ちながら、酸素摂取量に合わせて気流を調整し、エネルギー使用を最小限に抑える発酵プロセスを区間に分けることです[7]。最新の制御システムは、溶存酸素レベルをリアルタイムで監視し、混合時間が生理学的限界を超えたときに発生する代謝の混乱を防ぐために、機械的および空気圧の設定を動的に調整します[4]。

利点と欠点

小規模対大規模バイオリアクターのエネルギー効率比較

培養肉の生産において、小規模と大規模のバイオリアクターを選択する際には、エネルギー効率、運用の複雑さ、生産ニーズへの適合性を比較検討する必要があります。こちらは、それらの比較の詳細です:

| 特徴 | 小規模バイオリアクター (1–5 L) | 大規模バイオリアクター (1,000+ L) |

|---|---|---|

| リットルあたりのエネルギー強度 | 高い; 均一性と酸素移動を維持するためにより多くの特定の電力が必要[9][8] | 低い; 5 m³から100 m³へのスケーリングで特定の電力需要を88%削減可能[9] |

| 混合効率 | 優れた; 約10秒で95%の均一性を達成[4] | 劣る; 80–180秒かかり、勾配のリスクが増加[4] |

| 表面積対体積比 | 高い; 効率的な熱除去とCO₂ストリッピングをサポート [2] | 低い; 熱とガス交換の管理に課題を抱える [2] |

| 主要エネルギー消費者 | 攪拌と混合 [9] | 曝気(高細胞成長時の総電力の最大70%) [9] |

| せん断応力管理 | 制御が容易; 細胞は損傷を与える力にさらされにくい [3][4] | 管理が難しい; 高い攪拌は壊れやすい動物細胞に害を与える可能性がある [3][4] |

| 勾配関連リスク | 最小限; 急速な混合により代謝の混乱を回避 | 重要な酸素勾配は90秒以内に生細胞密度を15%低下させる可能性があります [4] |

| 培養肉の適合性 | プロセスの最適化、培地のテスト、細胞株の評価に最適 [3][8] | 商業規模の生産に不可欠で、特殊な低せん断設計が必要 [11][3] |

ベンチトップバイオリアクターは迅速かつ均一な混合を達成するのに優れており、細胞培養条件の微調整に最適です。しかし、リットルあたりの高いエネルギー需要のため、大規模生産にはあまり実用的ではありません。一方、大規模なバイオリアクターはリットルあたりのエネルギー効率がはるかに高いですが、運用上の課題があり、細胞の生存率に影響を与える可能性があります。例えば、混合時間が遅いと酸素と栄養素の勾配が生じ、培養肉に使用される剪断感受性の細胞の成長を妨げる可能性があります。

結論

バイオリアクターのスケールアップは、リットルあたりのエネルギー使用量を大幅に削減します。例えば、5 m³から100 m³のバイオリアクターに移行すると、特定の電力需要が88%削減され、大規模生産がはるかにコスト効率的になります。しかし、この効率性には妥協が伴います。小型のバイオリアクターは約10秒で均一な混合を達成しますが、大型の産業用容器では80秒から180秒とかなり長くかかります。この遅い混合は、有害な溶存酸素の勾配を生む可能性があります[4]。

この効率の変化は、エネルギーが消費される場所も変えます。小型システムでは、ほとんどのエネルギーが攪拌に使われます。しかし、商業規模では、特に高い細胞密度の場合、エアレーションが主要なエネルギー消費者となり、総エネルギー需要の最大70%を占めます[9]。

自動化はこれらの課題に取り組むための鍵です。CAE、CFD、AIのようなツールは、生産者が物理的にスケールアップする前に攪拌と曝気のバランスをモデル化し最適化することを可能にします[3]。さらに、溶存酸素と二酸化炭素レベルを監視するリアルタイムセンサーは、自動制御システムを通じて動的な調整を可能にします。これらのシステムは、コストのかかる代謝シフトを防ぎ、製品1キログラムあたりのエネルギー使用を抑え、よりスマートなスケーリング戦略への道を開きます。

拡大を目指す生産者にとって、フラッディングポイント付近での運転はしばしば最も効率的なアプローチです。この戦略は、エネルギーを多く消費する攪拌よりも強力な曝気を優先します[1]。ヘッドスペース加圧のような技術は、ピーク酸素移動中の攪拌の必要性をさらに減少させることができます [9]。設備を調達する際、

よくある質問

自動化は大規模バイオリアクターのエネルギー効率をどのように向上させますか?

自動化は、攪拌、曝気、温度、溶存酸素レベルなどの重要なパラメータを正確にリアルタイムで調整することにより、大規模バイオリアクターのエネルギー効率を向上させる上で重要な役割を果たします。代わりに、厳格で過度に慎重な設定に固執するのではなく、自動化システムはリアルタイムのセンサーデータに依存してこれらの要素を微調整し、細胞成長の理想的な条件を維持するためにエネルギーが効率的に使用されるようにします。

この動的制御は、特にスタートアップおよびスケールアップの段階で有益であり、自動化によりプロセス条件の変化に迅速に対応し、不要なエネルギー使用を削減します。撹拌槽やエアリフトシステムなど、バイオリアクターデザインの特性に制御システムを合わせることで、自動化は一貫性を向上させるだけでなく、培養肉1キログラムを生産するために必要なエネルギーも削減します。これらの進歩は、生産を効率的に拡大しながら環境への影響を抑えるための鍵となります。

大規模バイオリアクターでの混合時間の遅延からどのような問題が生じる可能性がありますか?

大規模バイオリアクターでは、混合が遅いと栄養素や酸素の分布が不均一になり、勾配が発生する可能性があります。これらの勾配は細胞の成長を妨げ、廃棄物の不均一な蓄積を引き起こし、システム全体の効率を低下させる可能性があります。

これらの問題に対処するために、オペレーターはしばしば高い電力入力に頼ります。このアプローチは助けになりますが、同時にエネルギー消費と運用コストを押し上げます。これらの課題に対する解決策を見つけることは、エネルギー効率を維持し、スケールアップ時に最適なパフォーマンスを達成するために不可欠です。

なぜバイオリアクターのスケールアップ時にフラッディングポイントに近い運転がエネルギー効率が良いと考えられるのですか?

バイオリアクターのスケールアップ時にフラッディングポイントに近い運転は、しばしばエネルギー効率の良いアプローチと見なされます。この方法は、効果的な物質移動に重要なガス-液体混合を最適化します。システムを不安定にすることなくガス流量を最大化することで、バイオリアクターはエネルギー使用を抑えながら効率的に機能できます。

とはいえ、この閾値付近での操作には慎重な監視と制御が必要です。フラッディングポイントを超えるとシステムが乱れたり、性能が低下したりする可能性があるため、精度が効率を維持するための重要な要素となります。