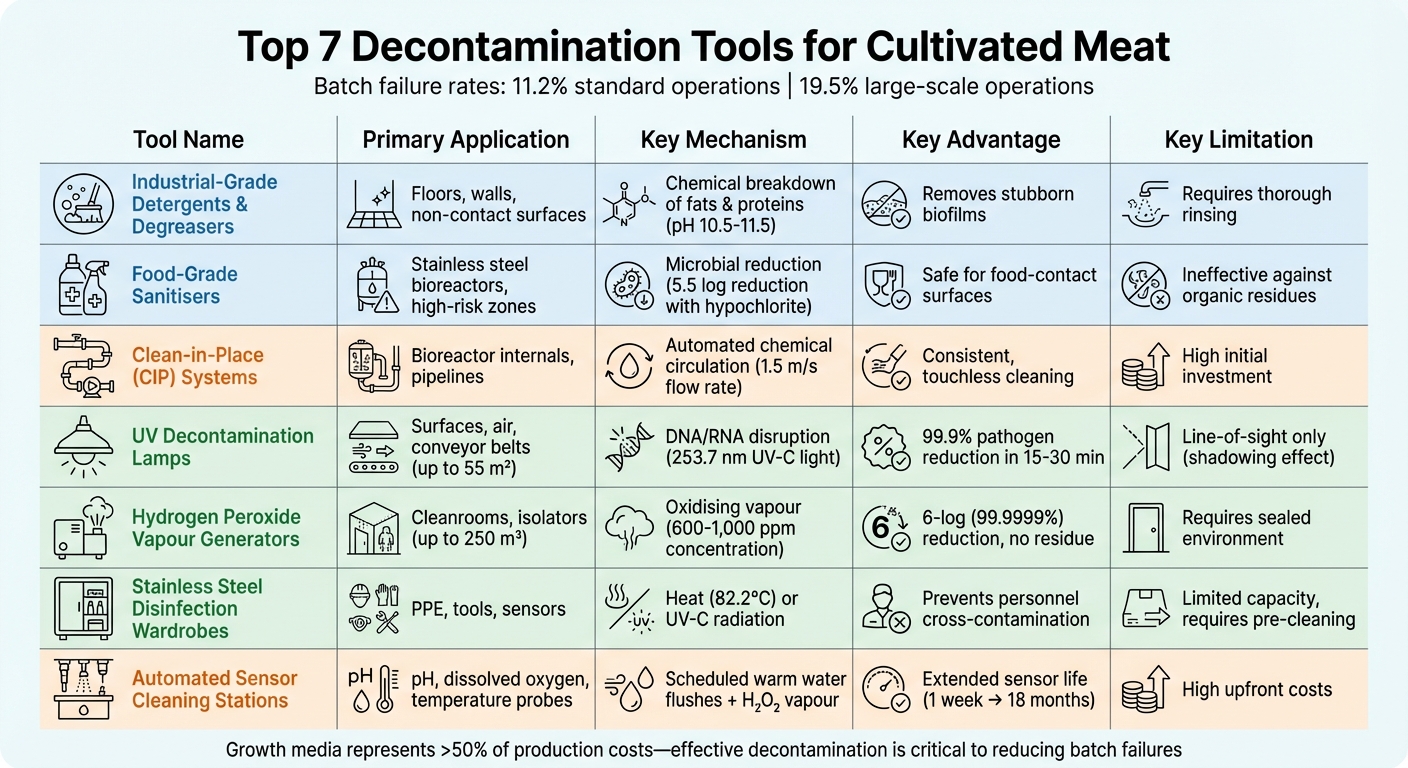

培養肉の生産において、汚染は大きな障害となっており、バッチの失敗率は11.2%に達し、大規模な運用では19.5%にまで上昇しています。これにより、成長培地(生産コストの50%以上)などのリソースが無駄になり、スケジュールが乱れます。効果的な除染はこれらのリスクを最小限に抑えるための鍵です。培養肉施設での無菌状態を維持するために使用される主要なツールの概要を以下に示します:

- 工業用洗剤および脱脂剤: 脂肪やタンパク質などの有機残留物を除去し、事前消毒のための清掃に不可欠です。

- 食品用消毒剤: 清掃後の微生物負荷を減少させ、細菌やバイオフィルムを対象とします。

- 定置洗浄(CIP)システム: バイオリアクターや配管の内部洗浄を分解せずに自動化します。

- UV除染ランプ: UV-C光を使用して、化学薬品を使わずに表面や空気を消毒します。

- 過酸化水素蒸気発生器: 部屋や機器の徹底的で非接触の滅菌を提供します。

- ステンレススチール消毒ワードローブ: ツール、PPE、小型機器を制御された環境で消毒します。

- 自動センサークリーニングステーション: バイオリアクタープローブを清潔で機能的に保ち、正確なモニタリングを維持します。

各ツールは、表面の清掃から機器の滅菌、バイオセーフティ基準の維持まで、特定の汚染課題に対応します。これらの方法を組み合わせることで、より安全で効率的な生産を実現し、コストのかかる失敗を減らします。以下では、各ツールの動作と培養肉生産における実用的な応用について詳しく説明します。

培養肉生産のための7つの除染ツールの比較

1.工業用洗剤と脱脂剤

工業用洗剤と脱脂剤は、培養肉生産施設の清潔さを維持する上で重要な役割を果たします。これらの強力な洗浄剤は、製造中に表面や機器に蓄積する脂肪、タンパク質、細胞の破片などの有機残留物を物理的に除去するように設計されています。この重要な洗浄ステップを省略すると、消毒の努力が損なわれる可能性があり、残留する有機物が消毒剤から細菌を保護することがあります。

初期の洗浄後、全体的な除染プロセスを改善するために特定のアプリケーションが使用されます。

主な用途

pH範囲が10.5〜11.5のアルカリ性洗剤(少なくとも200 ppmの活性アルカリ性と200 ppmの塩素を含む)は、有機汚れを分解するのに非常に効果的です。一方、酸性化合物は、機器の隙間に詰まった鉱物堆積物を除去するために使用されます[7]。 垂直面には、高発泡の塩素系クリーナーが好まれます。通常15分の接触時間が確保され、徹底的な清掃が可能です[6].

除染方法

清掃は、温水(<48.9°C)で表面をすすぐことから始まり、バイオフィルムを破壊するために手動で擦ります。定置洗浄(CIP)システムには、ポンプのキャビテーションなどの問題を避けるために低発泡の苛性クリーナーが推奨されます[5][8]。洗剤を適用した後は、飲料水で完全にすすぐことが不可欠です。このステップは非常に重要です。なぜなら、ほとんどの洗剤はアルカリ性であり、多くの消毒剤は酸性であるため、残留洗剤が消毒剤を中和し、効果を失わせる可能性があるからです[8].

培養肉機器との互換性

材料の互換性も重要な考慮事項です。塩素系製品は、バイオリアクターのシールやチューブに見られるゴムやシリコン部品に早期の摩耗や損傷を引き起こす可能性があります[7]。バイオリアクターフィルター、ヒュームフード、316グレードのステンレス鋼タンクのような繊細な機器には、敏感な表面を損なうことなく硬化したグリースを除去するために、特殊な脱脂剤が使用されます[4]。泡立たないアルカリ性脱脂剤は、工業用スクラバーマシンを使用して床や壁などの広いエリアを徹底的に清掃するのにも理想的です[4]。

利点と制限

洗剤は細菌の成長を促進する有機物を除去するのに効果的ですが、サルモネラや大腸菌のような耐性のある細菌を殺すことはできません[8]。この制限は、清掃とその後の消毒という二段階のプロセスの必要性を強調しています。水質(pHや硬度を含む)などの要因も、洗剤の性能に影響を与える可能性があります。乾燥した加工環境では、従来の湿式洗剤は適していない場合があります。過剰な湿気はカビの発生を引き起こす可能性があるためです。また、メーカーの希釈ガイドラインに従うことが重要です。希釈しすぎると効果が減少し、過度に濃縮された溶液は機器を損傷し、製品の安全性を損なう可能性があります[8].

培養肉産業の専門家向けに、これらの必須洗浄剤は、業界のニーズに合わせた専用のB2Bマーケットプレイスである

2. 食品グレードの消毒剤

洗剤での洗浄後、食品グレードの消毒剤は微生物を安全なレベルまで減少させる上で重要な役割を果たします。これらの化学薬品は、Lのような有害な病原体の保護バリアとして機能するバイオフィルムを形成する細菌に対して特に効果的です。モノサイトゲネス。23の食品加工施設で行われた研究では、清掃と消毒のプロトコルが完了した後でも65%がリステリア陽性であることが判明しました[9]。

消毒剤の効果は、主に徹底した事前清掃に依存します。表面にタンパク質の残留物が残っていると、その性能は大幅に低下する可能性があります。例えば、通常5.5ログの減少を達成する次亜塩素酸塩溶液は、有機物の存在下でその効果がわずか2.8に低下します[9]。有機残留物を最初に除去することで、消毒剤は残りの微生物を効果的に排除することができます。

主な用途

消毒剤は、特に培養肉生産環境での化学洗浄後に不可欠です。過酢酸(PAA)は、ステンレス鋼のバイオリアクター表面の消毒に特に効果的です。一方で、アルコールベースの消毒剤は、湿気に敏感なエリアに理想的であり、従来の湿式清掃がカビの成長を促進する可能性がある場所に適しています。排水口やスライスエリアなどの高リスクゾーンは、持続的な汚染のホットスポットに対処するために集中的な消毒が必要です[8][9].

除染方法

消毒剤の適用方法は、その性能に大きく影響します。直接適用または発泡法は、噴霧法に比べてより良い消毒効果を提供します[9]。洗剤で清掃した後は、徹底的なすすぎが不可欠です。洗剤はしばしばアルカリ性であり、通常酸性の消毒剤を中和する可能性があります。また、メーカーが推奨する希釈率で消毒剤を使用することが重要です。過度に希釈すると細菌の耐性が生じる可能性があり、過度に濃縮された溶液は機器を損傷したり製品を汚染したりするリスクがあります[8]。これらの手順は、培養肉生産に使用されるすべての機器において効果的な消毒を保証します。

培養肉機器との互換性

食品グレードの消毒剤は、培養肉施設で一般的に使用されるステンレス鋼やセラミックの表面と一般的に互換性があります。第四級アンモニウム化合物は、適切に清掃された表面で6.1ログの減少を達成できますが、一部の細菌株はプラスミドを通じて耐性を持つようになっています。一方、PAAはバイオフィルムに浸透するのに非常に効果的であり、バイオリアクターコンポーネントの消毒に最適な選択肢です。[9].

利点と制限

消毒剤は細菌負荷を安全なレベルまで減少させるのに非常に効果的ですが、適切な清掃の代わりにはなりません。有機残留物は細菌を保護し、これらの化学物質の効果を大幅に低下させる可能性があります。さらに、消毒剤にさらされた細菌は生存可能だが検出されない状態になる可能性があり、隠れたリスクを生み出します。湿式加工エリアでは、消毒後に毎日表面を乾燥させるためにファンを使用することが推奨され、湿気を好む細菌の成長を防ぎます。正しく使用されると、これらの消毒剤は前述の清掃ツールを補完し、バイオセーフティ基準を維持するために必要な段階的な除染プロセスの重要な部分を形成します。

除染製品を調達する方には、

3. 定置洗浄 (CIP) システム

定置洗浄 (CIP) システムは、密閉された生産設備の洗浄を自動化し、分解や手作業による擦り洗いの必要をなくします。これらのシステムは、特定の温度と流量で化学洗剤をバイオリアクター、タンク、配管、熱交換器に循環させます。 これは、内部表面から残留物を効率的に除去し、培養肉生産施設での汚染リスクを最小限に抑え、ダウンタイムを削減するのに役立つ乱流の「スクラビング」効果を生み出します [12].

主な用途

CIPシステムは、発酵槽、遠心分離機、フィルターハウジングなど、培養肉生産に使用される大規模なバイオプロセス装置に不可欠です [12]。手動での清掃が困難なほど大きいまたは複雑な装置に特に有用です。CIPプロセスが完了すると、施設は通常、無菌状態を確保するためにSterilise-in-Place (SIP)手順を続けます [10]。この段階的なアプローチは、徹底的な清掃と滅菌を保証します。

除染方法

CIPプロセスは、事前洗浄、苛性洗浄(タンパク質と脂肪を分解するため)、中間洗浄、酸洗浄(鉱物堆積物を除去するため)、消毒、最終後洗浄という慎重に検証されたシーケンスに従います[12][15]。効果的な洗浄のためには、温度、流量、圧力、化学濃度、接触時間などのパラメータを最適化する必要があります。たとえば、パイプラインは適切なスクラビングを達成するために少なくとも1.5 m/sの流量が必要です[12]。これらのシステムで一般的に使用される静的スプレーボールは、90–136 L/minで動作し、1.4–2.1 barの圧力降下で最大2.4 mの直径を効果的に洗浄します[12]。

「このプロセスは、高い乱流と流れの下で表面に洗浄液を噴射します。" - Society of Dairy Technology [11]

培養肉設備との互換性

CIPシステムは、培養肉施設で見られるステンレス鋼の表面と特に相性が良いです。ただし、タイミングが重要です。洗浄化学薬品や消毒剤は、20分以内に洗い流さないと、ピッティングや腐食を引き起こす可能性があります[12]。機器の設計もCIPの効果に重要な役割を果たします。例えば、設計は「デッドレッグ」(液体が循環しない領域)を避け、滑らかで高品質な溶接を確保する必要があります。粗い接合部はCIPシステムが到達できない汚染物質を閉じ込める可能性があります[10][12]。リボフラビン染料テストは、スプレーデバイスのカバレッジを確認するためによく使用されます。この染料はUV光の下で蛍光を発し、洗浄中に見逃された領域を強調します[12]。これらの対策は、培養肉生産に必要な無菌状態を維持するために不可欠です。

利点と制限

CIPシステムは、毎サイクルで一貫した信頼性のある洗浄結果を提供し、高温や強力な化学薬品への人間の曝露を減少させます[11][12]。また、機器のダウンタイムを最小限に抑え、規制要件を満たすための自動デジタル記録を提供します[11]。一方で、CIPシステムは、初期投資が大きく、洗浄パラメータの正確な制御が必要であり、詰まったスプレーヘッドやガスケットの摩耗などの問題に対処するための継続的なメンテナンスが必要です[12]。現代のCIPシステムは、洗浄液を回収して保存することができる再利用機能を備えて設計されることが増えています。このアプローチは、使い捨てシステムと比較して、水、化学薬品、およびエネルギーの消費を削減します。[10][12].

培養肉企業にとって、CIP対応の機器を調達することは不可欠です。

4. UV除染ランプ

UV-C除染ランプは、200–280 nmの範囲の紫外線を放射することによって動作します。この光は、熱や化学薬品を必要とせずに表面や空気を殺菌し、培養肉施設における重要なツールとなります。これらの環境では、細胞培養プロセスを妨げる可能性のある化学残留物を避けるために厳格な無菌性が求められます。ランプは微生物のDNAおよびRNAを標的にして、それらを不活性化します。[16][18]。

主な用途

UV-Cランプは主にゾーン転送に使用され、バイオリアクタールームのような高ケアエリアに移動する際に機器や材料が除染されることを保証します[16]。これに加えて、コンベヤーベルト、切断工具、機械の表面、包装材料の消毒にも効果的です[19]。工業用の移動式ユニットは最大55平方メートルのエリアを消毒でき、わずか15〜30分で99.9%の病原体削減を達成します[17]。このスピードは、無菌状態を維持しながら厳しいスケジュールを守ることが重要な培養肉の生産において特に重要です。

除染方法

殺菌プロセスは簡単です: 253nmのUV-C光。7 nmは微生物のDNAに吸収され、その構造を変化させ、複製を停止させます[16][17]。この方法は、リステリアやサルモネラのような細菌、SARS-CoV-2のようなウイルス、さらには酵母、カビ、胞子など、広範囲の微生物に対して効果があります[16][18]。しかし、UV-Cの効果は光が直接届く範囲に限られます。

「光を利用するため、UV-Cシステムは微生物を『見る』ことができなければ、それらを不活性化することはできません。したがって、影やシールドがこの技術の効果を劇的に低下させることは言うまでもありません。" - Danny Bayliss, New Technologies Lead, Campden BRI [16]

最適な結果を得るためには、表面が滑らかで完全に露出している必要があります。テクスチャのある部分は病原体が隠れるポケットを作る可能性があります [16]。さらに、UV-Cシステムは安全性を考慮して設計されており、遅延スタートタイマーや動作センサーを備えていることが多く、運転中に人間、ペット、植物が存在しないことを確認します [17]。これらの要因は、培養肉施設におけるより広範な除染戦略の一部としてのUV-Cを強調しています。

培養肉設備との互換性

UV-Cランプは、培養肉生産で一般的に使用されるステンレススチールや食品グレードのプラスチックに特に適しています [16][19]。非熱、化学物質を使用しない操作により、敏感な機器が損傷を受けず、細胞培養の汚染を避けることができます[18][19]。オプションは、£210から£230のコンパクトな卓上ユニットから、約£950の大型移動カートまであります[17]。ゾーン転送にUV-Cシステムを使用する施設は、BRCGS Global Standard for Food Safetyのような基準を満たすためにプロセスを検証する必要があります[16]。この互換性により、UV-Cは培養肉生産における無菌性の維持に不可欠な部分となっています。

利点と制限

UV-Cランプは、迅速かつ残留物のない除染を含むいくつかの利点を提供します。数秒で最大99.99%の微生物を除去し、湿気や化学物質を残しません[19]。 これにより、熱による滅菌に耐えられない熱に敏感な材料に最適です[18]。しかし、直接露出に依存しているため、隠れた隙間がある複雑な機器には苦労します[16]。異なる微生物はUV光に対する感受性が異なるため、施設は制御しようとする特定の病原体に対してシステムを検証する必要があります[16]。

5. 過酸化水素蒸気発生装置

過酸化水素蒸気 (HPV) 発生装置は、35% の過酸化水素溶液を迅速に蒸気に変換するように設計された装置です。この蒸気は表面全体に均一に凝縮し、徹底的なカバーを保証します[23][25]。培養肉施設では、これらのシステムはクリーンルーム、アイソレーター、トランスファーハッチ、インキュベーターやフリーズドライヤーなどの密閉機器のようなエリアの除染において重要な役割を果たします[20][22]。特に重要な用途の一つは、メンテナンス作業後の無菌環境の復元です。例えば、機器のパネルを開けた際など、こうした活動は通常無菌の空間に胞子を持ち込む可能性があります[23]。HPVジェネレーターは、手動清掃が見逃しがちなエリアを効果的にターゲットにすることで、他の自動清掃方法を補完します。

主な用途

HPVジェネレーターは、配線導管、センサー、複雑なバイオリアクターの部品など、手動清掃が見落としがちな難しい場所に到達するのに特に有用です[23]。現代のポータブルユニット、例えばBioquell L-4は、分配ヘッド[22]を装着することで、最大250立方メートルの空間を効果的に除染できます。2021年2月から2024年1月にかけて行われた研究では、メンテナンス後にHPVを適用することで、手動の清掃方法を上回る安定した微生物数の維持が可能であることが示されました[23]。

除染方法

HPVを用いた除染プロセスは、以下の4つの主要なフェーズで構成されています:

- 除湿: 湿度を5–40%の範囲に減少させます。

- 調整: 過酸化水素蒸気を導入します。

- 生物除染: 蒸気濃度を600–1,000 ppmに維持します。

- 換気: 触媒変換により蒸気を水と酸素に分解します[20]。

蒸気は強力な酸化剤として機能し、微生物のDNA、タンパク質、脂質を破壊し、高度に耐性のある細菌胞子を含む病原体を6-log(99.9999%)削減します[20][21]。プロセスの効果を確実にするために、施設では通常、HPV耐性試験の業界基準とされるGeobacillus stearothermophilus胞子を使用します[23]。

「過酸化水素蒸気発生器は、手動消毒手順中の洗浄剤の誤った適用など、オペレーターに関連する問題を回避できる非接触型の除染を提供します。" - Tim Sandle, Head of GxP Compliance and Quality Risk Management, Bio Products Laboratory [23]

培養肉設備との互換性

HPVの際立った特徴の一つは、低温での操作が可能であることです。これにより、培養肉の生産に使用される熱に敏感な機器の除染に理想的です [20][23]。さらに、この蒸気は自然に水蒸気と酸素に分解され、有毒な残留物を残しません。これにより、化学残留物が繊細な細胞培養に干渉する可能性がある培養肉施設において、清掃後の拭き取りが不要になります [20][23]。一部のシステムは、Modbus TCP/IPを介してビル管理システムと統合し、自動データ収集とサイクル検証を可能にします[22].

利点と制限

HPVは複雑な形状や隙間に到達するのに優れており、ステンレス鋼や敏感な電子機器のような材料と互換性があります[20][24]。しかし、いくつかの制限があります。表面接触剤として、HPVは多孔質材料や物理的に遮られた領域に浸透することはできません[23]。欧州の医薬品検査官は、HPVサイクルの効果がガス濃度、曝露時間、温度、湿度などの変数に敏感であることを指摘しています[23]。さらに、蒸気が活性サイクル中に危険であるため、処理された空間に安全に再入する前に十分な換気時間が必要です[22].

sbb-itb-ffee270

6. ステンレススチール消毒ワードローブ

ステンレススチール消毒ワードローブは、処理トレイ、器具、センサー、フェイスシールド、マスク、手袋などの高接触ツールやPPEを消毒するための制御された空間を作り出します。これらのアイテムは、サルモネラ菌、大腸菌 O157:H7、およびリステリア・モノサイトゲネスのような有害な病原体を宿す可能性があります[27][28][29]。培養肉の生産において、無菌状態を維持することが細胞培養の成功にとって重要である場合、これらのワードローブは、スタッフと製品の間の交差汚染を防ぐための重要なチェックポイントとして機能します [13].

主な用途

これらのワードローブは、検疫エリアと組織培養ゾーンの間での物資の移動を管理するのに特に役立ちます [26]。また、リアルタイムのデータ収集が必要でありながら、高圧の湿式洗浄方法には適さない繊細なバイオプロセッシングセンサーの消毒にも不可欠です [3]。このようなツールの重要性は、衛生基準が満たされない場合に生産を停止する権限を持つ食品安全検査サービスによって強調されています U.S [13]。

除染方法

ステンレス鋼の消毒ワードローブは通常、熱またはUV光を使用して微生物を殺します。効果的な微生物の減少のためには、これらのシステムで使用される水は少なくとも82.2°Cに達する必要があります[13][14][15]。前処理としての洗浄は、残留有機物がステンレス鋼の表面にタンパク質を永久に結合させる可能性があるため、必須です[14]。さらに、過酢酸はその濃度と曝露時間に応じて、E. coliおよびサルモネラを1.5–5.8 log CFU減少させることが示されています[29]。

培養肉機器との互換性

これらのワードローブは、培養肉生産で一般的に使用される材料とシームレスに統合されます。例えば、ステンレス鋼の撹拌槽バイオリアクターは、20,000リットルまでの規模で動物細胞の生産のために設計されており、頻繁で厳格な滅菌に耐えるように作られています[30]。ワードローブはまた、錆びにくい工具や高圧蒸気洗浄に耐えられない敏感な監視装置に安全な環境を提供します[3]。

利点と制限

ステンレス鋼の消毒ワードローブの主な利点の一つは、一般的な清掃ルーチンで見落とされがちな小さな工具に対して、一貫した整理された消毒を提供できることです。また、ステンレス鋼のアイテムを工業用脱脂剤の腐食効果から保護し、クリーンルームのような環境での人間の汚染のリスクを減らします[13]。しかし、これらのシステムには制限もあります。影になっているエリアは、アイテムが不適切に配置されている場合、消毒されないままになることがあります[14]。さらに、事前清掃のステップは追加の労力を要し、飲用可能な水のみが使用でき、非飲用水は食用製品に接触する可能性のあるエリアでは厳しく禁止されています[14]。

業界の方々には、このような専門的なワードローブが

7. 自動センサークリーニングステーション

自動センサークリーニングステーションは、pH、溶存酸素、温度センサーなどのプローブを清潔に保ち、正確に機能させる上で重要な役割を果たします。培養肉の生産において、これらのパラメータのわずかな変化でも、収量の低下、汚染、または資源の浪費につながる可能性があります[1]。これらのステーションは、手動での清掃を削減するだけでなく、無菌性を維持し、細胞培養に不可欠なクローズドシステムをサポートしながら、汚染リスクを最小限に抑えます[3].

主な用途

これらのステーションは、自動化された除染プロセスを基に構築され、監視システムに直接統合されます。細胞密度、細胞生存率、代謝活動などの重要なパラメータに関するリアルタイム情報を提供します[3][31]。清掃と校正を自動化することで、培養期間を延長し、予測制御を可能にし、規制目的のためのデータ記録を保証します[3]。例えば、自動フラッシングを使用する産業システムは、固体、脂肪、タンパク質の蓄積を防ぐことにより、pHセンサーの寿命をわずか1週間から18か月に延ばしました[33]。

除染方法

これらのシステムは、定期的な温水フラッシュと、必要に応じて過酸化水素蒸気を使用してセンサーの汚れを防ぐことに依存しています[33][32]。センサーの開口部に70%エタノールのような消毒剤を直接噴霧するのは避けるべきであり、代わりにセンサーは湿った不織布で拭く必要があります[32]。温水フラッシュは、培養肉の生産中によく蓄積するワックス状または脂肪状の残留物を除去するのに特に効果的です[33]。

培養肉設備との互換性

自動洗浄ステーションは、標準的なバイオリアクターおよびインキュベーションシステムとシームレスに統合するように設計されており、しばしばキャリブレーションとシステムセットアップの技術サポートを含んでいます[3][31]。彼らは、pH、溶存酸素、オゾン、過酸化水素のセンサーを含む、培養肉生産に不可欠なさまざまなセンサーを使用しています。さらに、非侵襲的なモニタリング技術により、無菌環境を損なうことなく継続的なデータ収集が可能です。 利点と制限 これらのステーションは、労働コストを削減し、人為的なエラーを減らし、一貫したメンテナンスを通じて機器の寿命を延ばすといういくつかの利点をもたらします。 「自動化された機器は、すべての表面が毎回仕様に従って清掃されることを保証する事前プログラムされたルーチンに従います。」 - FOG Tankの財務ディレクター、ケリー・ガブソン また、厳しい化学薬品や高圧スプレーへの曝露を制限することで、労働者の安全性を向上させます。 しかし、これらには高い初期費用や定期的な手動校正の必要性などの課題があります[33][35]。使用を最適化するためには、洗浄パラメータを培地の特定の汚染特性に合わせて調整し、清潔さと水効率のバランスを取る必要があります[33]。これらの自動化システムは、施設全体で厳格なバイオセーフティプロトコルを維持するための重要な要素です。

特定のソリューションを求める培養肉施設向けに、

ツール比較表

さまざまな除染ツールの詳細な比較を示し、その用途、洗浄方法、互換性、利点、および制限を概説します。

| 除染ツール | 主な用途 | 清掃メカニズム | 機器の互換性 | 利点 | 制限事項 |

|---|---|---|---|---|---|

| 工業用洗剤および脱脂剤 | 床、壁、非接触面 | 有機物の化学分解 | エポキシ床、ステンレス鋼、PVC、セラミック、ゴム | 頑固なバイオフィルムや脂肪を効果的に除去; 機械洗浄に適している | 細胞毒性を避けるために徹底的なすすぎが必要; 厳格なすすぎプロトコルが含まれる |

| 食品用消毒剤 | 作業台、工具、遠心分離機、食品接触面 | 微生物の不活性化 (e.g。, 70% エタノール) | ほとんどの非多孔質表面 | 食品接触面に安全で、毒性リスクが低い | 頑固な汚染物質に対して効果が低く、すべての細菌胞子を除去できない可能性がある |

| クリーンインプレース (CIP) システム | バイオリアクター内部、配管 | 自動化された化学/熱循環 | ステンレス鋼のクローズドループシステム | 手動処理のリスクを軽減し、内部表面の一貫した滅菌を保証 | 高い初期コスト、複雑な設計と設置要件 |

| UV 除染ランプ | 空気と表面(バイオセーフティキャビネット、クリーンルーム) | UVC 光による DNA/RNA の破壊 | 層流フード、クリーンルーム | 化学物質を使用せず、自動化が容易で、広範囲の微生物制御を提供 | 視界内の清掃に限定(影響効果);長時間の使用で特定のプラスチックが劣化する可能性あり |

| 過酸化水素蒸気発生装置 | 全室滅菌;大型機器 | 酸化過酸化水素蒸気 | 密閉された部屋;BSL-3/4施設 | 胞子に対して非常に効果的;水と酸素に分解;有毒な残留物を残さない | 使用中は密閉環境と避難が必要;長時間の滅菌サイクル |

| ステンレススチール消毒ワードローブ | PPE、実験用コート、小型ツール | UV-C放射またはオゾン | 布地;ステンレススチール製ツール | 人員からの汚染をターゲットに;ISOクラス8環境の維持を支援 | 容量が限られている;慎重な積み込みが必要;スループットが低い |

| 自動センサー洗浄ステーション | バイオリアクタープローブ(pH、溶存酸素) | 自動すすぎと滅菌 | 標準的なバイオリアクターおよびインキュベーションシステム | サンプリング中の汚染リスクを低減し、センサーの寿命を延ばし、労働コストを削減 | 高い初期投資が必要で、定期的な手動校正が必要 |

この表は、施設が運用および予算のニーズに合わせて選択を調整するのに役立つ、除染ツールの重要な機能を強調しています。物理的および化学的方法を組み合わせることで、汚染率を効果的に最小限に抑え、商業生産のための食品グレード基準を確保することができます[28]。

特定のソリューションを求める場合、培養肉施設は

結論

効果的な除染を確保することは、培養肉生産の成功にとって絶対に不可欠です。

包括的なバイオセーフティ戦略は、さまざまなツールを組み合わせて、複数の角度からの汚染リスクに対処します。工業用洗剤、食品用消毒剤、CIPシステム、UVランプ、過酸化水素蒸気発生器、消毒ワードローブ、自動センサークリーニングステーションはすべて、無菌性を確保するために特定の役割を果たします。しかし、それらの効果は適切な検証とシーケンスに依存します - 清掃は常に消毒の前に行わなければなりません [8]。さらに、施設は、使用するすべての化学物質が NSF のような第三者プログラムによって認証され、食品接触面に適していることを確認する必要があります [8]。

業界はまた、より広範なトレンドの一環として、自動化とクローズドシステムに向かっています。顕著な例として、CelCradle® + があり、これはEsco AsterとEsco Lifesciences Groupによって2025年1月に発売されました。このクローズド型の使い捨てバイオリアクターシステムは、厳格なBSL 3/4基準を満たし、手動のローラーボトル技術をスケーラブルで自動化された代替品に置き換えるよう設計されています[2]。この革新は、大規模な商業生産において先進的な除染および封じ込め技術がいかに不可欠であるかを示しています。

よくある質問

培養肉の生産において、除染ツールはどのようにしてバッチの失敗を防ぐのに役立ちますか?

オートクレーブ、化学消毒剤、UV滅菌器、および定置洗浄(CIP)システムのような除染ツールは、培養肉の生産において微生物汚染を防ぐために不可欠です。これらのツールは、バイオリアクター、ポート、ガスフィルター、その他の機器が各生産サイクルの前に滅菌され、栄養豊富な成長媒体で繁殖する細菌、真菌、バイオフィルムを一掃することを保証します。このプロセスは、バッチ汚染のリスクを減らすために重要であり、これが高価な生産失敗につながる可能性があります。

汚染は単に不便なだけでなく、費用がかかります。業界の統計によると、無菌性の問題による平均失敗率は11.2%です。自動UV表面清掃、検証済みのオートクレーブ手順、連続清掃のためのCIPシステムなど、効果的な除染方法を導入することで、施設は無菌基準を維持することができます。これにより、製品の損失を最小限に抑えるだけでなく、一貫した結果を保証し、生産を効率的に拡大することが容易になります。

信頼性の高い除染機器をお探しの場合、

培養肉施設での除染にUV-Cランプを使用する利点は何ですか?

UV-Cランプは、培養肉生産施設において、表面と空気の両方を化学薬品を使わずに消毒する非常に効率的な方法を提供します。有害な微生物のDNAを破壊することにより、99.99%の細菌、ウイルス、カビ、酵母、胞子を除去し、厳しい化学薬品に頼ることなく優れた清潔さを確保します。

さらに、UV-Cランプは熱を発生しないため、温度管理が重要な環境に最適です。また、メンテナンスが容易で予算に優しいため、生産エリアを清潔で安全に保つための賢明なソリューションとなります。培養肉の生産において、なぜ清掃と消毒の二段階プロセスが不可欠なのか?

培養肉の生産において、安全性と衛生を維持することは譲れないものであり、清掃と消毒の二段階プロセスがこれを達成するための中心となります。

最初のステップである清掃は、有害な微生物を宿す可能性のある有機残留物やバイオフィルムを除去することに焦点を当てています。表面や設備がこれらの残留物から解放された後、消毒が行われます。このステップは、細菌の負荷を安全と見なされるレベルまで大幅に減少させ、生産の準備が整った環境を確保することを目的としています。

この方法を遵守することにより、施設は汚染のリスクを低減するだけでなく、プロセスの整合性を維持し、食品安全規制に準拠することができます。