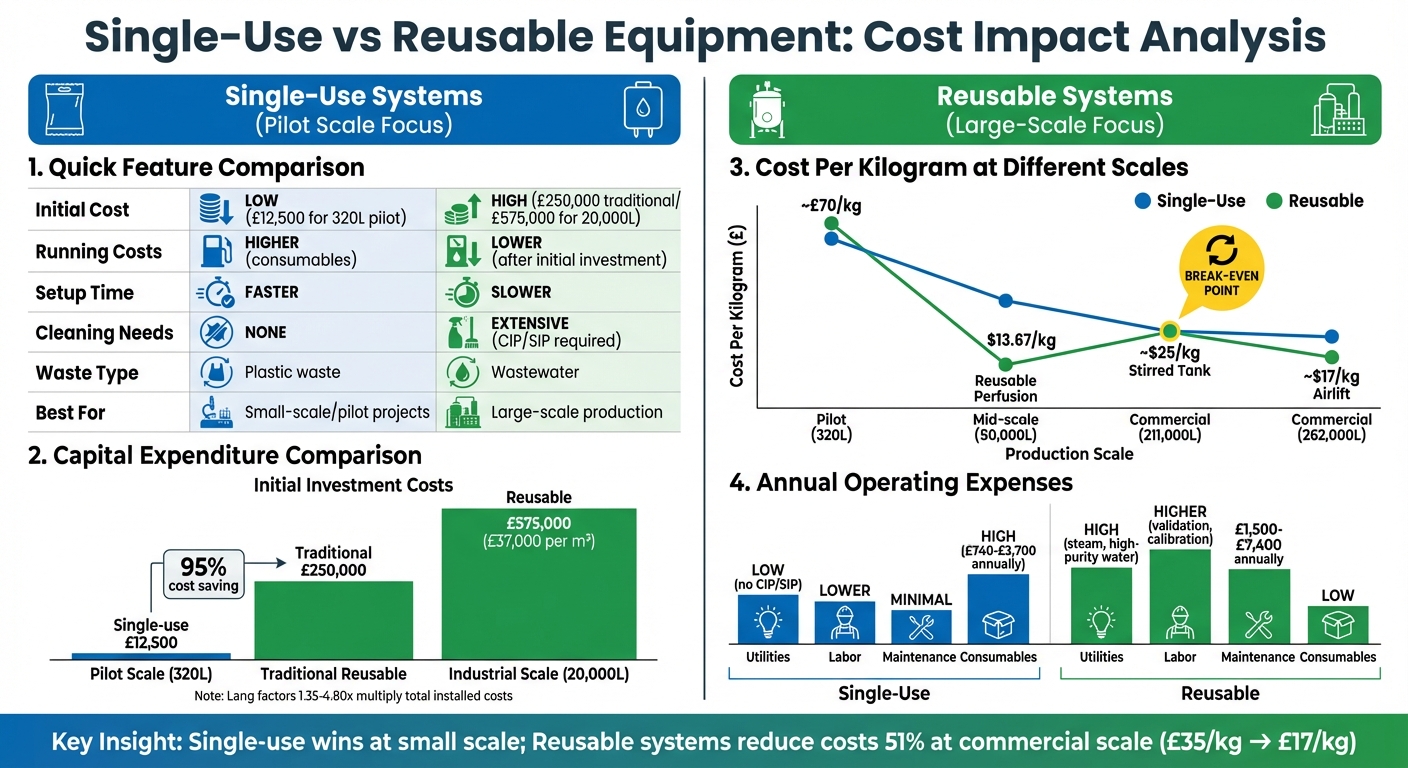

培養肉の生産において、使い捨て設備と再利用可能な設備のどちらがより良い選択肢でしょうか? それは、生産規模と財務上の優先事項によります。使い捨てシステムは初期費用が安く、セットアップが迅速で、メンテナンスが容易ですが、消耗品の継続的なコストが発生し、プラスチック廃棄物を生み出します。再利用可能なシステムは初期費用がはるかに高く、洗浄と滅菌のための複雑なインフラが必要ですが、特に大規模な運用においては、長期的にはより費用対効果が高いです。

主なポイント:

- 使い捨てシステム: 初期費用が低く、洗浄の必要がなく、セットアップが速いが、消耗品のコストが高く、プラスチック廃棄物が発生します。

- 再利用可能なシステム: 初期費用が高く、洗浄費用がかかりますが、高生産量においては長期的な節約が可能です。

- 小規模では、使い捨てシステムの方が経済的であることが多いです。大規模な場合、再利用可能なシステムは1キログラムあたりのコストを大幅に削減します。

クイック比較:

| 特徴 | 使い捨て | 再利用可能 |

|---|---|---|

| 初期費用 | 低い | 高い |

| ランニングコスト | 高い(消耗品) | 低い(初期投資後) |

| セットアップ時間 | 速い | 遅い |

| 清掃の必要性 | なし | 広範囲 |

| 廃棄物 | プラスチック廃棄物 | 廃水 |

| 最適な用途 | 小規模またはパイロットプロジェクト | 大規模生産 |

結論: 使い捨ては、小規模で柔軟な運用に最適です。再利用可能なシステムは、スケールアップと長期的な1キログラムあたりのコスト削減に優れています。

培養肉生産における使い捨て機器と再利用可能機器のコスト比較

資本支出:初期投資コストの比較

使い捨て機器:低い初期投資

使い捨て技術は、初期の資本支出を削減する際に明確な利点を提供します。CIPやSIPシステムのような除染ツールの必要性を排除することで、製造業者は恒久的な滅菌配管や複雑な洗浄設備に関連する多額のコストを回避できます[6][5]。代わりに、事前に滅菌されたプラスチックライナーとクローズドシステムが操作を簡素化し、広範なクリーンルームインフラの必要性を減少させます。 これは、施設をより迅速に、そして財政的な負担を軽減して設置できることを意味します。[6].

このコスト削減アプローチは、小規模な企業や契約製造業者と提携している企業にとって特に魅力的です。使い捨て施設は、迅速に稼働を開始するだけでなく、交差汚染のリスクを最小限に抑え、長期的な検証プロセスの費用を回避します。[6]. これらの低い初期コストは、再利用可能なシステムの重い投資要求と対照的です。

再利用可能な設備:高い初期投資

一方、再利用可能なシステムは、はるかに高い初期価格が伴います。それらの構造は、繰り返しの滅菌サイクルに耐えるように設計された高品質のステンレス鋼に依存しています。[7][8].例えば、単一の20 m³(20,000リットル)の食品グレードのバイオリアクターは、約£575,000($778,000)の費用がかかり、基本単価は約£37,000/m³($50,000)です。これに加えて、CIP/SIPシステムの恒久的な設置は、必要な配管ネットワークの複雑さのためにさらにコストを増加させます。 総コストを理解するために、Langファクター(1.35から4.80の範囲)が使用され、総設置コストが基本価格の2倍から4倍になると推定されます。しかし、最近の開発はこれらの従来のコスト構造を破壊し始めています。2025年5月、ロンドンに拠点を置くMeatlyは、320リットルのバイオリアクターをわずか£12,500で導入しました。これは、同様のバイオファーマ機器に通常必要な£250,000と比較して劇的な削減であり、95%のコスト削減を表しています。

CapEx比較表: 使い捨てシステム vs 再利用可能システム

| 機器タイプ | 初期投資レベル | 主要コスト要因 | インフラ要件 |

|---|---|---|---|

| 使い捨て | 低い | 事前滅菌プラスチックライナー、センサー | 最小限(CIP/SIP不要) |

| 再利用可能(従来型) | 高い | ステンレス鋼合金、固定配管 | 広範囲(CIP/SIP、蒸気システム) |

| 社内/食品グレード | 中程度 | カスタムエンジニアリング、生体適合材料 | 可変 |

異なるスケールでのさらなる比較は、コストの違いを浮き彫りにします:

| スケール | 従来のバイオファーマコスト | 低コスト/インハウスコスト |

|---|---|---|

| パイロット (320L) | £250,000 [4] | £12,500 [4] |

| インダストリアル (20,000L) | £575,000 [8] | 1ユニットあたり95%低いと予測[4] |

これらの初期コストの格差は、これらのシステムの長期的な財務結果を形成する上で重要な役割を果たします。

sbb-itb-ffee270

運用費用: 継続的なコストと運営経費

使い捨てシステム: 低い運営コスト

使い捨てシステムは、洗浄や滅菌プロセスを不要にすることで日常の経費を大幅に削減します。Clean-in-Place (CIP) や Steam-in-Place (SIP) サイクルがないため、施設は水、化学薬品、エネルギーコストを節約できます [5][9]。さらに、事前に滅菌された使い捨て部品は、洗浄の必要性を減らし、ターンアラウンドタイムを短縮します [5]。

培養肉生産における主要な経費である労働コストも、使い捨てシステムによって削減されます。これらのシステムは、洗浄、センサーの校正、汚染リスクの管理などの作業に必要な労働力を減らします [9]。この合理化されたアプローチは、コストを削減するだけでなく、高価なバッチ失敗の可能性を最小限に抑えるため、小規模な運用にとって特に魅力的です。

しかし、シングルユースシステムには消耗品という継続的なコストが伴います。使い捨てバイオリアクターバッグやライナーのようなアイテムは、毎回の生産で購入する必要があります。小規模な運用では、これらの消耗品のコストは年間£740から£3,700(約$1,000から$5,000)です[9]。さらに、これらのシステムによって生成されるプラスチック廃棄物は、環境への影響を管理するために適切な処分が必要であるという課題を抱えています[5]。

再利用可能なシステム:高い運用コスト

一方、再利用可能なシステムは、運用コストが高くなります。これらはかなりの初期投資を必要とする一方で、継続的な費用も大幅に増加します。例えば、ステンレス鋼システムは、集中的な清掃と滅菌を必要とし、それによりエネルギーと高純度水の消費が増加します。逆浸透、限外ろ過、脱イオン化などのプロセスは、これらのコストをさらに増加させます。[9].

労働もコストを押し上げる重要な要因です。再利用可能なシステムは、定期的なメンテナンス、検査、および清掃の検証が必要です。[9]. これらのシステムの年間メンテナンス費用は、通常、その複雑さに応じて£1,500から£7,400(約$2,000から$10,000)の範囲です。[9]. 可変周波数ドライブ(VFD)などのエネルギー効率の高いコンポーネントは電力使用量を削減するのに役立ちますが、全体的なエネルギー消費は使い捨てシステムよりも依然として大幅に高いままです。[9].

廃水管理もコストに加わります。廃水の浄化には、生物学的残留物を含むことが多く、高価な栄養処理プロセスが必要です[3]。

年間OpEx比較表

| コストカテゴリー | 使い捨てシステム | 再利用可能システム |

|---|---|---|

| ユーティリティ(水/エネルギー) | 低(CIP/SIP不要) | 高(蒸気生成、高純度水) |

| 労働要件 | 低(最小限の清掃/メンテナンス) | 高(清掃バリデーション、センサー校正) |

| メンテナンス | 最小限 | £1,500–£7,400 年間[9] |

| 消耗品 | 高(繰り返しのバッグ/ライナー購入) | 低(主に交換部品) |

| 廃棄物管理 | 固形プラスチックの処分 | 廃水処理 |

| 汚染リスク | 低(事前に滅菌された部品) | 高(厳格なプロトコルが必要) |

所有総コスト:長期的なコスト分析

異なる生産規模での損益分岐点分析

生産量が増加するにつれて、財務見通しは大きく変化します。小規模な運用では、使い捨て機器は初期費用が低いため、より経済的であることが多いです。しかし、生産が拡大するにつれて、再利用可能なシステムは、初期投資が高いにもかかわらず、より良い価値を提供し始めます。例えば、カスタム320リットルのバイオリアクターは約£12,500かかりますが、同じ容量の従来のバイオファーマグレードの再利用可能なリアクターは£250,000かかります - カスタム食品グレードのデザインで95%のコスト削減を実現します。商業規模では、42,000リットルの撹拌タンクバイオリアクターから262,000リットルのエアリフトリアクターに切り替えることで、コストを$35/kgから$17/kgに削減でき、51%の削減を実現します。もう一つの重要な考慮事項は廃棄物管理です。生産が拡大するにつれて、使い捨てシステムと再利用可能なシステムの廃棄物プロファイルは分岐します。使い捨てのセットアップは大量のプラスチック廃棄物を生成し、規制料金の上昇につながる可能性があります。一方、再利用可能なシステムは主に安定した廃水処理コストを負担します[5]。これらのコスト動態の変化は、効率をさらに向上させるために連続培養とフィードバッチ培養のような革新を探ることの重要性を強調しています

。連続培養が再利用可能な機器コストに与える影響

連続製造、特に灌流技術を通じて、再利用可能なシステムのコスト効率を向上させます。頻繁な排出と再起動を必要とするバッチプロセスとは異なり、連続培養は20日以上にわたる複数の収穫を伴う延長生産サイクルを可能にします。この方法は、1ミリリットルあたり最大1億3千万個の細胞密度を維持することができます [10].

このアプローチは、高コストのインフラの利用を最大化します。例えば、50,000リットルの施設では、パフュージョン技術により培養チキンのコストを約1ポンドあたり6.2ドル(13.67ドル/kg) [10]まで下げることができます。研究によると、連続製造は培養肉生産のスケールアップにおけるコストを大幅に削減することが確認されています[10]。出力を最適化することで、この方法は商業規模でのステンレス鋼設備の初期コストの高さを相殺するのに役立ちます。これらの効率向上は、以下の表に示されているように、長期的な所有コストに直接影響を与えます。

生産量に応じたTCO比較表

| 生産規模 | 設備タイプ | 推定コスト(£/kg または $/kg) | コストドライバー |

|---|---|---|---|

| パイロット(320リットル) | カスタム低コスト | ~£70/kg [13] | 低CapEx、高メディアコスト |

| 中規模(50,000リットル) | 再利用可能(パーフュージョン) | ~$13.67/kg [10] | 高収量、連続収穫 |

| 商業用(211,000リットル) | 再利用可能(撹拌タンク) | ~$25/kg [3] | 機械的複雑性 |

| 商業用(262,000リットル) | 再利用可能(エアリフト) | ~$17/kg [3] | 規模の経済、減価償却 |

この表は、生産を拡大することでコストダイナミクスが根本的に変化することを示しています。使い捨てシステムはパイロットプロジェクトに適していますが、再利用可能な設備、特に連続培養と組み合わせることで、商業レベルでのコスト効率を達成するために不可欠になります[10][5]。

専門調達プラットフォームがサプライチェーンコストを削減する方法

効率化された機器調達

専門調達プラットフォームは、培養肉生産に使用される細胞株、培地、足場、バイオリアクターなどの重要なコンポーネントの調達プロセスを簡素化します[11]。これらの要素を中央集約システムに統合することで、複数の断片化されたサプライヤーと取引する手間を省きます。さらに重要なのは、高価なバイオファーマグレードの機器から、より手頃な価格の食品グレードの代替品に焦点を移すことです[8, 23]。

バイオリアクターを例にとると、食品グレードのバイオリアクターは1m³あたり約50,000ドル(約40,000ポンド)ですが、製薬グレードのシステムははるかに高価です[14, 23]。これを視覚化すると、生産を拡大してU.Sの1%を置き換えるだけでも。牛肉市場は、使用される技術に応じて、50から5,205のバイオリアクターを必要とする可能性があります。[8].

培養メディアの調達は、これらのプラットフォームが大きな影響を与えるもう一つの分野です。複数のベンダーを単一のマーケットプレイスに集めることで、管理業務の負担を軽減し、FGF‑2やTGF‑βのような高価な成分のコストを削減するのに役立ちます[14, 23]。この集中化されたアプローチは、コストを削減するだけでなく、価格の透明性を促進し、より強力で信頼性の高いサプライヤー関係の構築を助けます。

透明な価格設定と検証済みサプライヤー

調達の効率化に加えて、透明な価格設定は培養肉生産のコスト削減における重要な要素です。重要なコンポーネント、例えばバイオリアクター、培養媒体、労働の明確なコスト内訳により、これらは総生産コストの80%以上を占めています[2]。生産者はインフラ投資をより良く計画し、非効率的なシステムにリソースを無駄にすることを避けることができます。この透明性は、所有総コスト分析で強調されているように、長期的な節約を直接サポートします。

結論: 生産規模に適した機器の選択

使い捨て機器が経済的に合理的な場合

使い捨てシステムは、パイロット規模の生産や初期段階の施設に特に有利です。初期コストが低く、インフラの必要性が最小限であるため、スタートアップが迅速かつ効率的に運営を開始することができます [1]。これらのシステムはまた、エネルギーと水の使用を削減するのに役立ち、柔軟なスケジュールやマルチプロダクトの運営を管理する生産者にとって実用的な選択肢となります。これにより、交差汚染のリスクを排除しながら [1]。しかし、生産が拡大するにつれて、使い捨てシステムの利点は減少し、再利用可能なオプションが中心となる道を開きます。

再利用可能な機器がより良い価値を提供する場合

大規模な商業生産においては、再利用可能なステンレス鋼システムが選ばれることが多いです。この規模では、生産コストを約£28/kgから£14/kgに大幅に削減します[3]。初期投資は高いですが、長期的な運用コストの削減により、初期費用はすぐに相殺されます[8]。再利用可能なシステムは、連続または半連続の培養モードで特に効果的であり、リアクターの出力を最大化し、単位あたりのコストを下げます。この効率性は、従来の肉との価格競争力を達成するために重要です[8]。

培養肉生産者への推奨事項

バランスの取れたアプローチが、培養肉生産者にとって最も効果的であることが多いです。シードトレインや初期段階の細胞拡大において使い捨てシステムを選択することは、汚染リスクを最小限に抑えます。最終生産段階では大規模な再利用可能なバイオリアクターに移行することで、規模の経済を活用することができます[8]。正確なコストモデリングは重要であり、大規模施設ではバイオリアクター、培地、労働力が総生産コストの80%以上を占めています[2]。

培養肉生産のコストドライバー

よくある質問

培養肉生産における使い捨て機器と再利用可能機器の環境面での考慮事項は何ですか?

使い捨て機器、例えば使い捨てバイオリアクターやチューブは、洗浄や滅菌が不要なため、エネルギー、水、化学薬品の使用を大幅に削減できます。この削減は、特に再生可能エネルギー源に依存する施設において、運用時の排出量を低減することに繋がります。

しかし、問題もあります。ほとんどの使い捨てシステムはプラスチック製であるため、その生産と廃棄の過程で廃棄物を生成し、温室効果ガスの排出に寄与します。一方、再利用可能なステンレス鋼製機器は、その製造過程のために最初から大きな環境負荷を伴います。しかし、時間が経つにつれて、機器が効率的に再利用され、再生可能エネルギーを利用したシステムで清掃される場合、これを相殺することができます。

各オプションの環境への影響は単純ではありません。使用されるエネルギー源、廃棄物の管理方法、清掃プロセスの効率などの要因に依存します。これにより、培養肉の生産における環境負荷を最小限に抑えるためには、バランスの取れた慎重なアプローチが重要であることが明らかになります。

生産規模は、使い捨て機器と再利用可能な機器の選択にどのように影響しますか?

生産規模は、培養肉の生産において使い捨てシステムと再利用可能なシステムの選択に大きな役割を果たします。小規模な段階、例えばパイロットプロジェクトや初期の商業段階では、使い捨てバイオリアクターがよく選ばれます。なぜでしょうか?初期費用が低く、清掃や検証の必要がないためです。これにより、時間と労力を節約できます。さらに、これらはエネルギーと水の使用量が少なく、スタートアップや中小企業(SME)にとって実用的な選択肢となります。

しかし、生産が数万リットルに増加すると、再利用可能なシステムがより経済的に見えてきます。ステンレス鋼の設備は初期投資が大きくなりますが、培養肉の1キログラムあたりの長期的なコストは低下します。これは、消耗品のコストが低く、規模の経済の利点があるためです。例えば、年間1億キログラム以上の培養肉を生産する施設では、再利用可能なシステムがより経済的であることが多いです。

多くの企業は混合アプローチを取ります。柔軟性とコストの利点からシングルユースシステムで始め、生産量が増加するにつれて再利用可能なシステムに切り替えます。この移行をスムーズにするために、

連続培養を再利用可能なシステムで使用することのコストメリットは何ですか?

再利用可能なシステムでの連続培養は、培養肉の生産コスト削減において重要な役割を果たします。例えば、成長培地のコストを約£0.52 per litreまで下げることができ、それにより培養チキンの生産コストを約£5.10 per poundに削減します。

このアプローチは、特に効率的に生産を拡大することを目指す際に、従来のバッチプロセスに比べてより費用対効果の高い代替手段を提供します。